Was bedeuten Ausdrücke wie Schlagzähigkeit nach Izod von 14 J/m, nachgehärtet und ASTM D 256-10 eigentlich? Was ist der Unterschied zwischen Festigkeit und Modul? Was haben sie mit Materialien aus unserem Alltag zu tun, und wieso spielt das eine Rolle für Sie?

Materialeigenschaften wie chemische, optische, mechanische, thermische oder elektrische Eigenschaften veranschaulichen, wie sich ein spezifisches Material unter bestimmten Bedingungen verhält. Als quantitative Werte können diese Eigenschaften Ihnen dabei helfen, die Vorteile dieses Materials für einen bestimmten Anwendungsfall mit denen eines anderen zu vergleichen.

In diesem Leitfaden erfahren Sie mehr über die wichtigsten mechanischen und thermischen Eigenschaften, deren Bedeutung für spezifische Anwendungen und wie 3D-Druckmaterialien mit traditionellen Kunststoffen zu vergleichen sind, die mit herkömmlichen Methoden hergestellt werden. So treffen Sie die bei der Wahl eines Materials für den 3D-Druck die richtige Entscheidung.

Wie Sie das richtige 3D-Druckmaterial wählen

In diesem Webinar führen wir Sie durch fünf wichtige Materialeigenschaften und geben unsere Empfehlungen zu beliebten 3D-Druckmaterialien zum Einsatz für Ihr gewünschtes Herstellungsmaterial oder Ihre Anwendung ab und erleichtern Ihnen somit die Entscheidung.

Die häufigsten mechanischen und thermischen Eigenschaften

| Materialeigenschaft | Definition | Wieso ist sie wichtig? |

|---|---|---|

| Zugfestigkeit | Widerstand eines Materials gegen das Brechen unter Spannung. | Grundlegende Eigenschaft, die die Bruchgrenze eines Teils aufzeigt. Eine hohe Zugfestigkeit ist wichtig bei strukturellen, lasttragenden, mechanischen oder statischen Teilen. |

| Elastizitätsmodul | Widerstand eines Materials gegen das Dehnen unter Spannung (Steifigkeit). | Guter Indikator für die Steifigkeit (hoher Modul) oder die Flexibilität (niedriger Modul) eines Materials. |

| Dehnung | Widerstand eines Materials gegen das Brechen bei Dehnung. | So können Sie flexible Materialien nach ihrem Dehnungsvermögen vergleichen. Sie erfahren auch, ob sich ein Material zunächst verformt oder plötzlich bricht. |

| Biegebruchfestigkeit | Widerstand eines Materials gegen das Brechen bei Biegung. | Ähnlich wie Zugfestigkeit, veranschaulicht allerdings Festigkeit bei Biegebelastung. Ebenfalls ein guter Hinweis darauf, ob ein Material isotrop (homogen) ist. |

| Biegemodul | Widerstand eines Materials gegen das Biegen bei Belastung. | Guter Indikator für die Steifigkeit (hoher Modul) oder die Flexibilität (niedriger Modul) eines Materials. |

| Schlagfestigkeit | Fähigkeit eines Materials, Energie von Stößen und Schlägen zu absorbieren, ohne zu brechen. | Veranschaulicht die Zähigkeit und zeigt Ihnen, ob ein Teil einem Fall oder einem Zusammenstoß mit einem anderen Objekt standhält. |

| Eindruckhärte (nach Shore) | Widerstand eines Materials gegen Verformung. | So können Sie die richtige Weichheit eines Gummis oder Elastomers für bestimmte Anwendungen identifizieren. |

| Druckverformungsrest | Die dauerhafte Verformung nach Druckbelastung des Materials. | Wichtig für elastische Anwendungen, zeigt Ihnen, ob ein Material schnell wieder seine ursprüngliche Form einnimmt. |

| Reißfestigkeit | Widerstand eines Materials gegen das Ausbilden von Rissenunter Spannung. | Wichtig für flexible Materialien wie Gummi oder Textilien. Veranschaulicht den Widerstand gegen Abrieb. |

| Wasseraufnahme | Die Menge an Wasser, die unter bestimmten Bedingungen aufgenommen wird. | Vor allem wichtig bei der Verarbeitung von Rohstoffen. Eine hohe Wasseraufnahme oder Feuchtigkeit kann bei Thermoplasten zu schlechten Materialeigenschaften führen. |

| Wärmeformbeständigkeitstemperatur | Temperatur, bei der sich eine Probe unter einer bestimmten Belastung verformt. | Zeigt, ob sich ein Material für Hochtemperatur-Anwendungen eignet. |

| Vicat-Erweichungstemperatur | Temperatur, bei der ein Material bemerkbar weich wird. | Wird verwendet bei Materialien, die keinen definitiven Schmelzpunkt aufweisen. Bei Hochtemperatur-Anwendungen kann so die obere Temperaturgrenze für den dauerhaften Einsatz ermittelt werden. |

| Wärmeausdehnung | Tendenz eines Materials, sich bei einem Temperaturwechsel auszudehnen (oder zu schrumpfen). | Wichtig bei Anwendungen, bei denen eine Formänderung in Folge eines Temperaturwechsels nicht akzeptabel oder erwünscht ist. |

Materialeigenschaften lassen sich am zuverlässigsten durch genormte Prüfmethoden messen. Viele derartige Methoden wurden durch ihre jeweiligen Anwender-Communitys dokumentiert und von ASTM International veröffentlicht. Natürlich hängen die genauen Werte für Ihre Teile von deren Design ab, doch der Vergleich genormter Tests zeigt Ihnen, wie sich Ihr Teil verhält, wenn es aus unterschiedlichen Materialien mit unterschiedlichen Methoden hergestellt wird.

Diese Werte begegnen Ihnen am wahrscheinlichsten in Normen oder Materialdatenblättern. Hier ein Beispiel für eine Tabelle zu den Eigenschaften eines 3D-Druckmaterials von Formlabs, Standard Clear Resin:

| Metrisch | Imperial | Methode | |||

|---|---|---|---|---|---|

| Grün | Nachgehärtet | Grün | Nachgehärtet | ||

| Zugfestigkeit | 38 MPa | 65 MPa | 5510 psi | 9380 psi | ASTM D 638-10 |

Zugfestigkeit Materialeigenschaft

38 MPa/5510 psi: Werte, sowohl in metrischen als auch in Imperial-Einheiten

Grün/nachgehärtet: Materialeigenschaft vor und nach dem Härten, spezifisch für das Stereolithografieverfahren (SLA). Weitere Informationen über das Aushärten.

ASTM D 256-10: Bezeichnung für genormte Prüfmethode. In einer idealen Welt würden ähnliche Materialien mit derselben Methode getestet werden, aber es gibt keinen guten Weg, mit der ein Modellflugzeug mit einer Boeing 747 verglichen werden kann.

Jetzt, wo wir die Grundlagen verstehen, lassen Sie uns einmal jede Materialeigenschaft genau anschauen an und über die Maßstäbe für Materialien sprechen, die mit herkömmlichen Fertigungsmethoden hergestellt werden, sowie über geläufige Verfahren für 3D-Druck wie Schmelzschichtung (FDM), Stereolithografie (SLA), Selektives Lasersintern (SLS) und PolyJet.

Finden Sie das richtige Material für Ihre Anwendung

Benötigen Sie Hilfe bei der Auswahl des richtigen 3D-Druckmaterials? Mit unserer neuen, interaktiven Materialhilfe treffen Sie im wachsenden Angebot unserer Kunstharze die richtige Entscheidung basierend auf Ihrer Anwendung und den für Sie wichtigsten Eigenschaften.

Zugfestigkeit

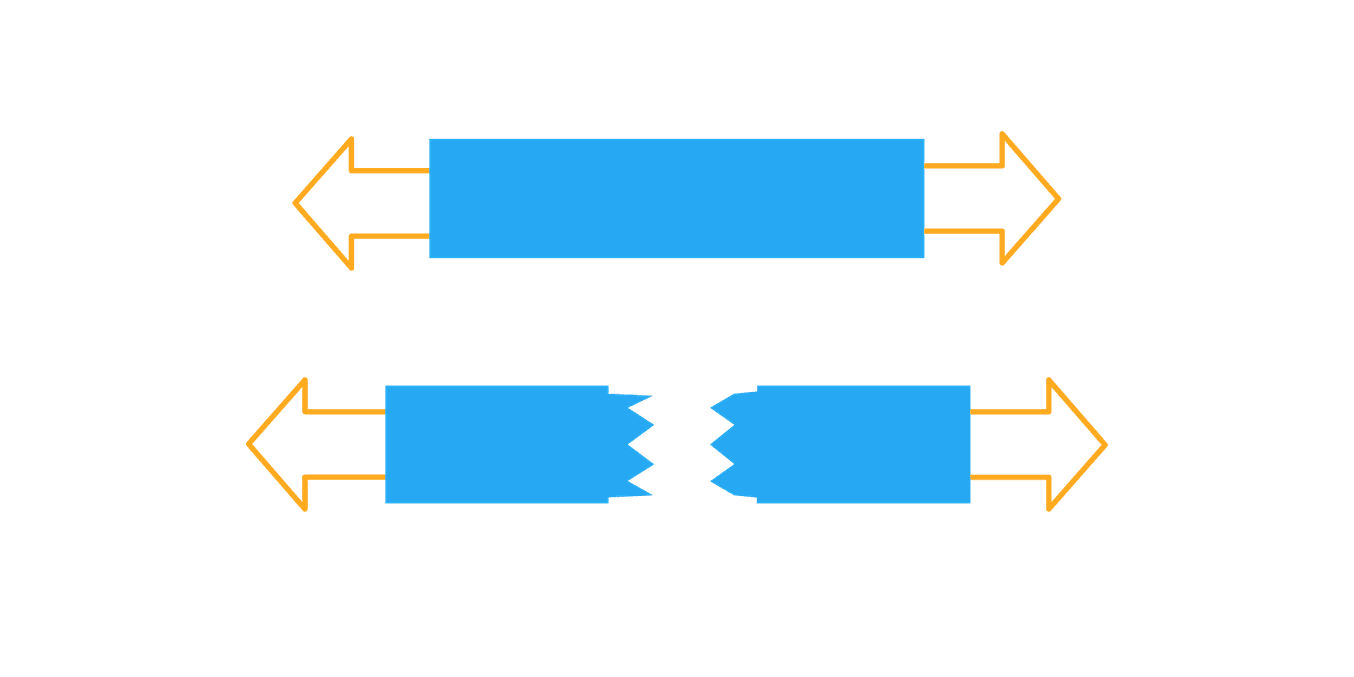

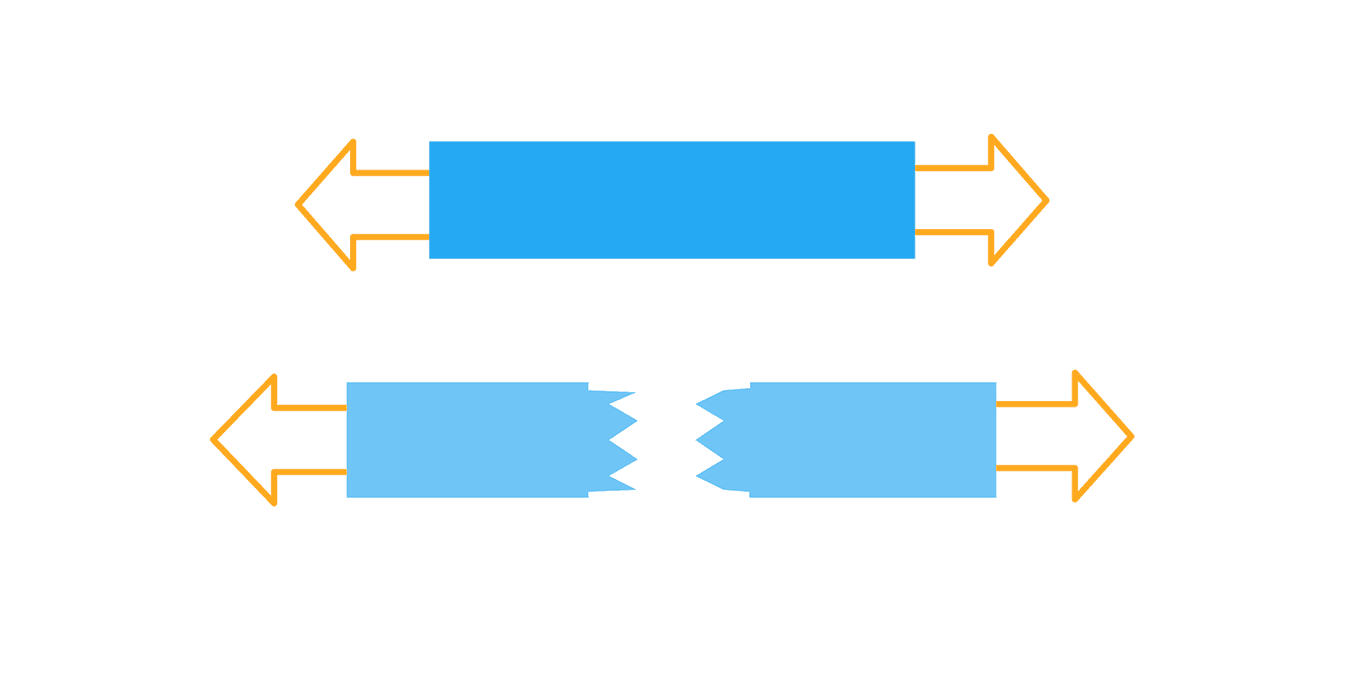

Eine der wichtigsten Eigenschaften eines Materials ist die Zugfestigkeit, der Widerstand eines Materials gegen das Brechen unter Spannung. Hierbei handelt es sich um eine der ersten Materialeigenschaften, auf die Ingenieure achten. Darum steht sie auf den meisten Materialdatenblättern ganz oben. Zusammen mit einer ausreichenden Duktilität veranschaulicht die Zugfestigkeit auch die Zähigkeit eines Materials. Manche Materialien brechen sehr plötzlich und spröde, während duktilere Materialien wie die meisten Kunststoffe und Metall zunächst etwas verformt werden. Um dieses Verhalten genau zu verstehen, werden Zugfestigkeitsdaten häufig mit einem Spannungs-Dehnungs-Diagramm ergänzt.

Materialien mit hoher Zugfestigkeit sind meist in strukturellen, mechanischen oder statischen Komponenten zu finden, bei denen ein Brechen nicht akzeptabel ist, wie etwa im Bauwesen, der Automobilbranche, der Luft- und Raumfahrt sowie bei Drähten, Seilen, kugelsicheren Westen und vielem mehr. Heute ist der 3D-Druck so weit fortgeschritten, dass er dieselbe oder eine gar höhere Zugfestigkeit als herkömmliche Kunststoffe für das Spritzgussverfahren wie Polypropylen und ABS erreicht.

Die Zugfestigkeit von herkömmlichen Materialien und Materialien für 3D-Druck in MPa:

| Hergestellt mit traditionellen Methoden | 3D-gedruckt | ||||||

|---|---|---|---|---|---|---|---|

| ABS [MPa] | Nylon [MPa] | Polypropylen [MPa] | Kiefernholz (entlang der Maserung) [MPa] | Edelstahl 17-4 PH [MPa] | ABS (FDM) [MPa] | Formlabs Tough Resin (SLA) [MPa] | Nylon (SLS) [MPa] |

| 40 | 70 | 40 | 40 | 1090 | 30–33 | 55,7 | 48 |

Elastizitätsmodul

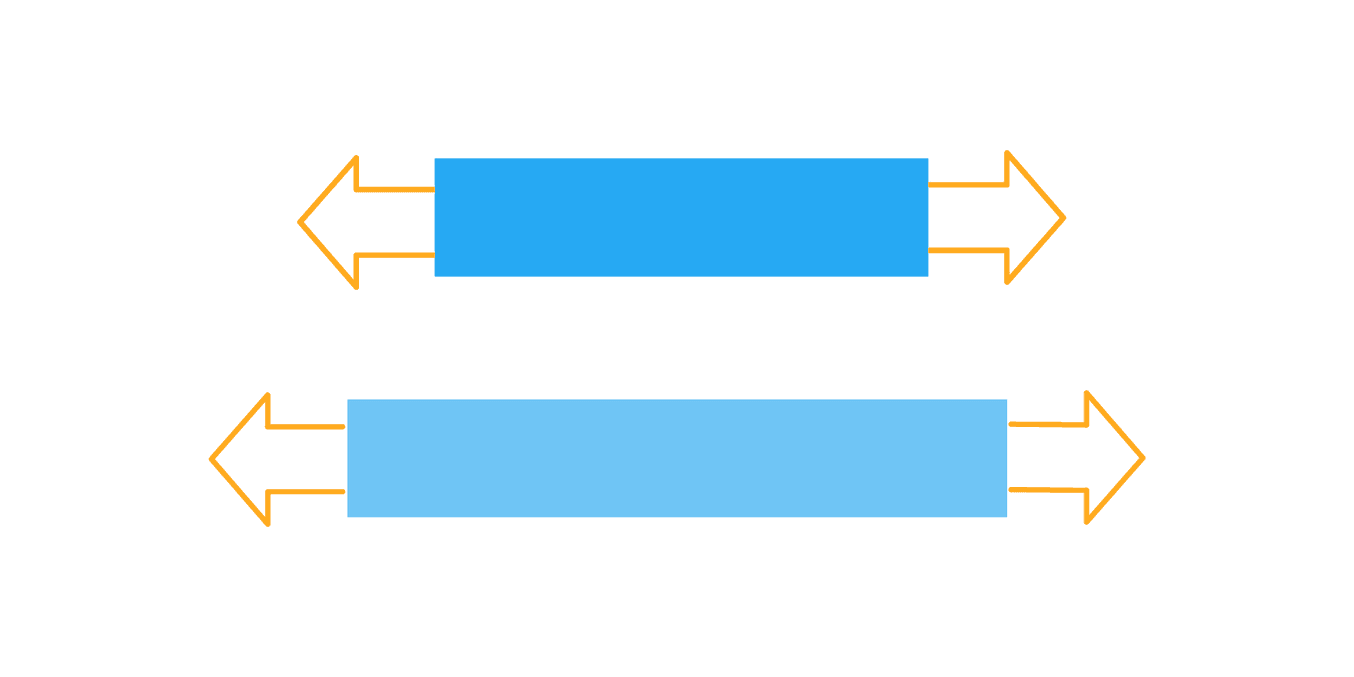

Der Elastizitätsmodul, kurz E-Modul, ist ein Messwert für die Steifigkeit eines Materials unter Zugbelastung. Je höher der E-Modul, desto steifer das Material. Am oberen Ende der Skala veranschaulicht der E-Modul die Formbeständigkeit eines Materials unter Last, wodurch er eine der ersten Eigenschaften ist, die Sie betrachten sollten, wenn Sie Materialien für lasttragende mechanische und strukturelle Teile auswählen, die unter Belastung innerhalb der geometrischen Vorgaben bleiben sollen.

Ein niedriger E-Modul hingegen weist auf ein elastisches Material hin.' Am unteren Ende der Skala verschafft Ihnen der E-Modul somit einen Einblick in die Elastizität eines weichen und flexiblen Materials.

Der Elastizitätsmodul von herkömmlichen Materialien und Materialien für 3D-Druck in GPa:

| Hergestellt mit traditionellen Methoden | 3D-gedruckt | ||||||

|---|---|---|---|---|---|---|---|

| ABS [GPa] | Nylon [GPa] | Polypropylen [GPa] | Kiefernholz (entlang der Maserung) [GPa] | Edelstahl 17-4 PH [GPa] | ABS (FDM) [GPa] | Formlabs Tough Resin (SLA) [GPa] | Nylon (SLS) [GPa] |

| 2,3 | 1,8 | 1,9 | 11 | 280 | 1,65–2,1* | 2,7 | 1,65 |

*Abhängig von der Achse

Dehnung

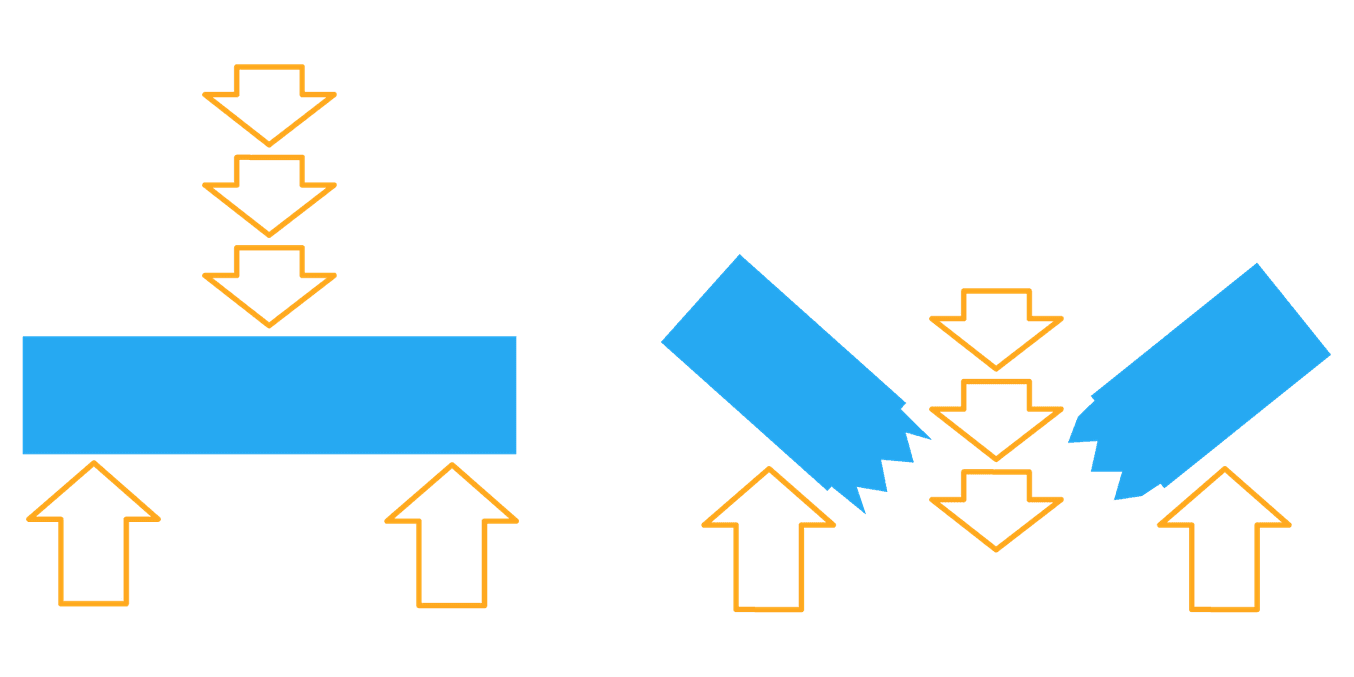

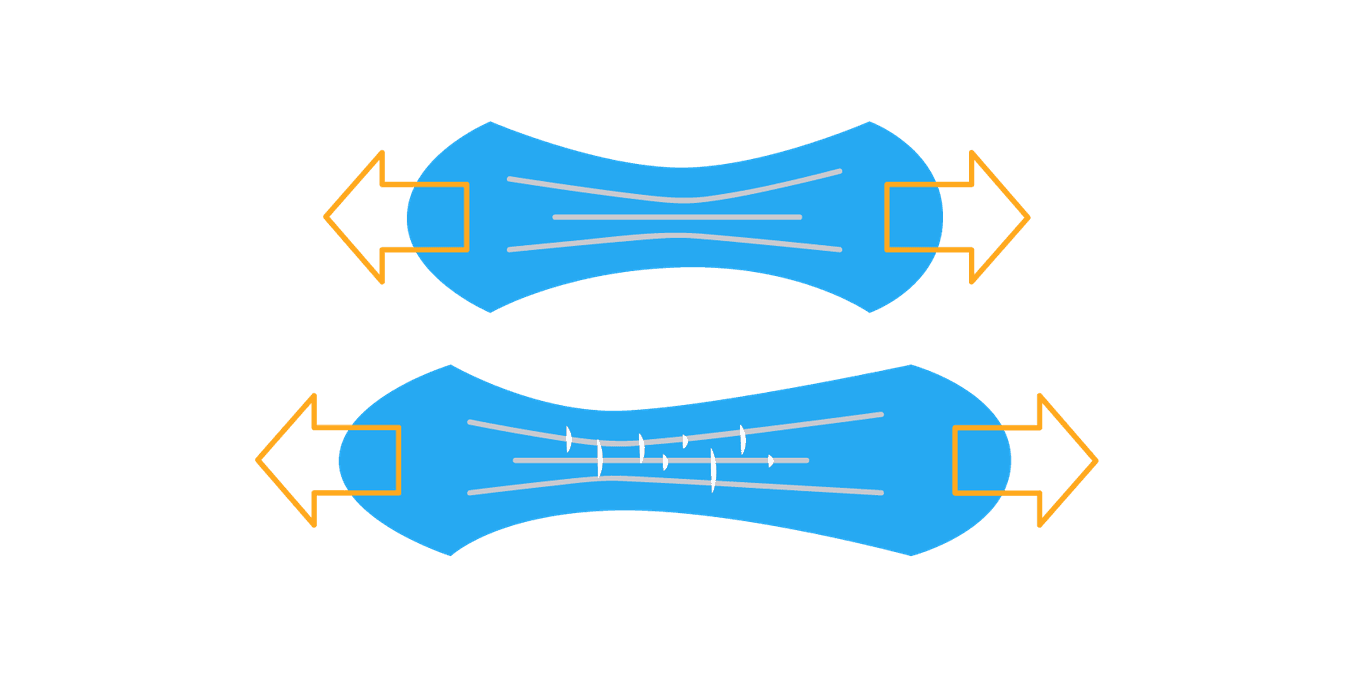

Das Ausmaß, in dem sich ein Material zum Zeitpunkt des Brechens dehnt, wird als Dehnung bezeichnet. Die Dehnung bezeichnet die Längenänderung im Verhältnis zum unbelasteten Zustand und somit die Fähigkeit eines Materials, der Formänderung ohne Rissbildung zu widerstehen. Steife Materialien wie spröde und harte Kunststoffe weisen für gewöhnlich eine geringe Bruchdehnung auf, während weiche, elastische Materialien um ein Vielfaches ihrer Länge gedehnt werden können, bevor es zum Bruch kommt.

Bei der Auswahl eines flexiblen Materials für eine spezifische Anwendung sagt Ihnen die Dehnung, wie stark es gedehnt werden kann. Dehnung ist auch ein wichtiges Merkmal im Bau und der Architektur, wo sich Strukturen stark verformen sollten, anstatt plötzlich zusammenzubrechen. Sofern diese Werte angegeben sind, kann die Dehnung aus der Zugfestigkeit und dem Zugmodul ermittelt werden. Es handelt sich darum um einen teilweise redundanten Wert.

Dehnung von herkömmlichen Materialien und Materialien für 3D-Druck, angegeben in Prozent:

| Hergestellt mit traditionellen Methoden | 3D-gedruckt | ||||||

|---|---|---|---|---|---|---|---|

| ABS [%] | Nylon [%] | Polypropylen [%] | Kiefernholz (entlang der Maserung) [%] | Edelstahl 17-4 PH [%] | ABS (FDM) [%] | Formlabs Tough Resin (SLA) [%] | Nylon (SLS) [%] |

| 30 | 90 | 100 | 9 | 5 | 6 | 24 | 18 |

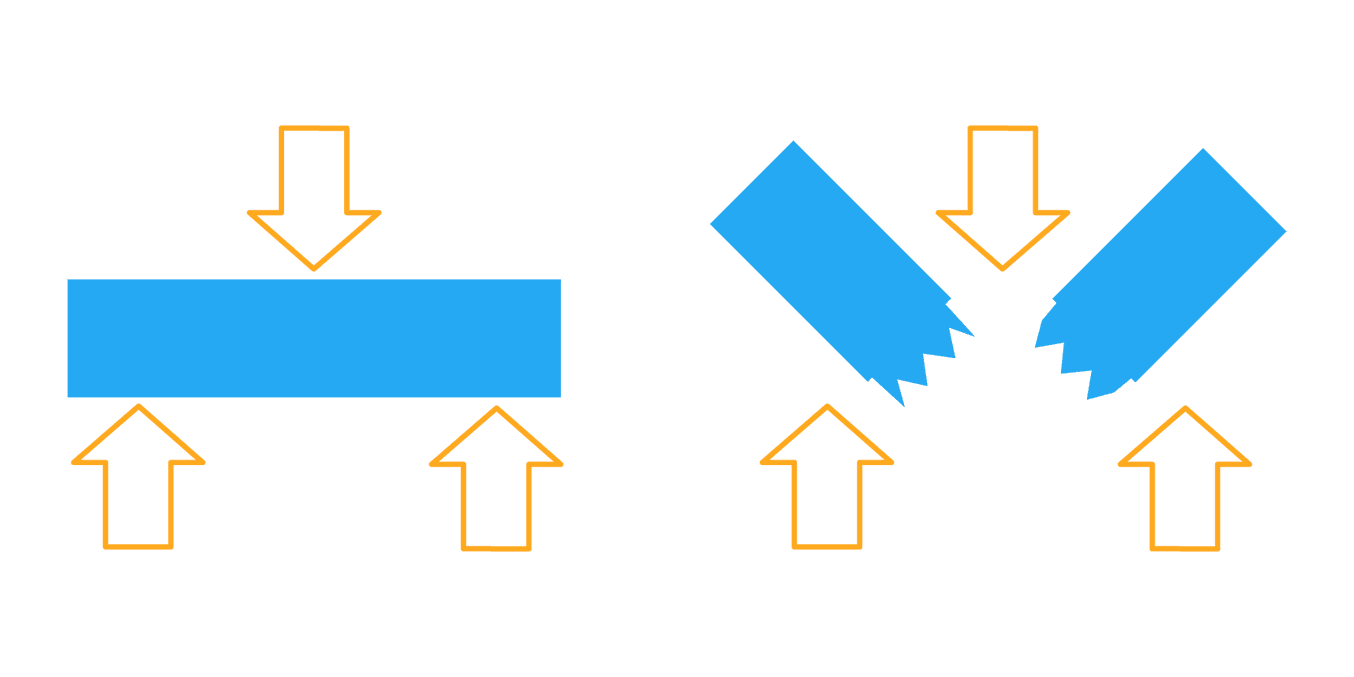

Biegebruchfestigkeit

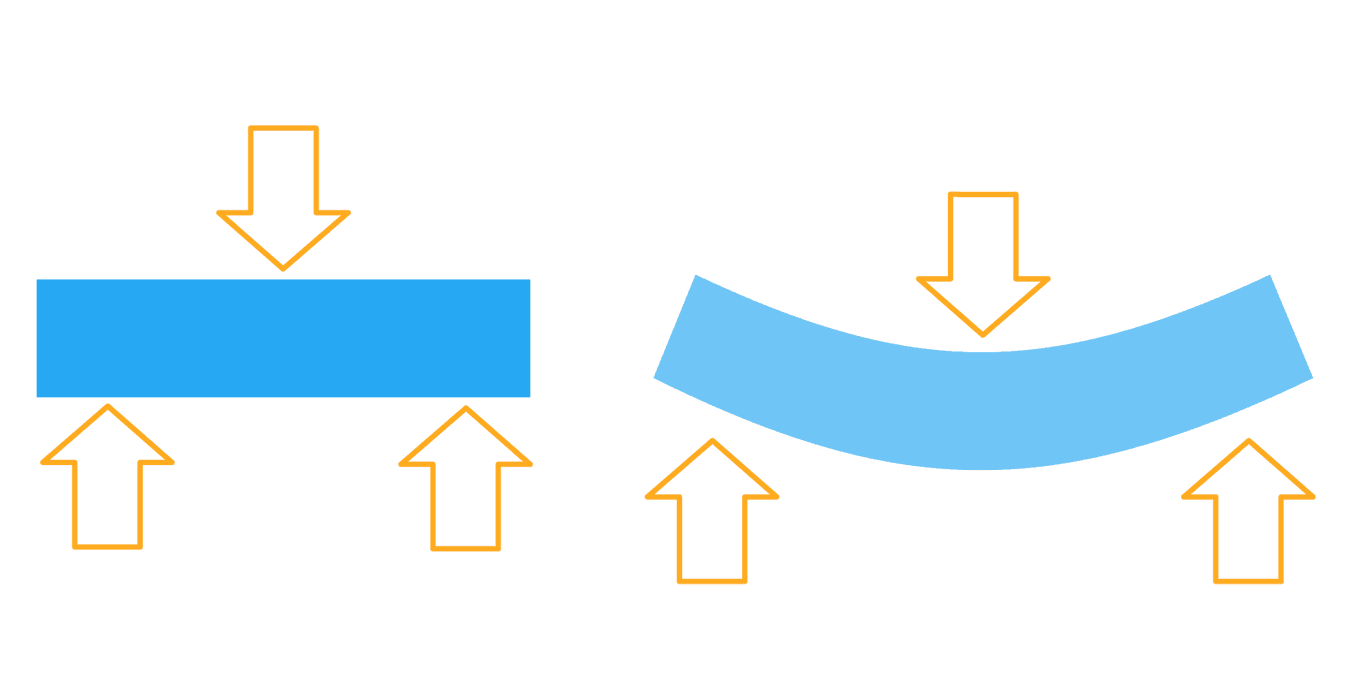

Ähnlich wie die Zugfestigkeit beschreibt die Biegebruchfestigkeit den Widerstand eines Materials gegen das Brechen unter Belastung. Der Unterschied liegt bei der Art der Belastung, die bei der Biegebruchfestigkeit der Biegemodul ist, wodurch sie sowohl die Druck- als auch die Zugfestigkeit eines Materials widerspiegelt.

Bei den meisten Kunststoffen ähneln sich Biege- und Zugfestigkeit stark. Tatsächlich entspricht bei einem isotropen (homogenen) Material die Biegebruchfestigkeit der Zugfestigkeit. Aufgrund der starken chemischen Bindungen in 3D-Drucken sind SLA-Teile isotrop. Dies ist ein großer Vorteil gegenüber anderen 3D-Drucktechnologien, da Teile dadurch unabhängig von der Ausrichtung verhältnismäßig fest sind.

Die Biegebruchfestigkeit von herkömmlichen Materialien und Materialien für 3D-Druck in MPa:

| Hergestellt mit traditionellen Methoden | 3D-gedruckt | ||||||

|---|---|---|---|---|---|---|---|

| ABS [MPa] | Nylon [MPa] | Polypropylen [MPa] | Kiefernholz (entlang der Maserung) [MPa] | Edelstahl 17-4 PH [MPa] | ABS (FDM) [MPa] | Formlabs Tough Resin (SLA) [MPa] | Nylon (SLS) [MPa] |

| 63 | 117 | 40 | 60 | 1100 | 35–38* | 60,6 | 48 |

*abhängig von der Achse

Biegemodul

Der Biegemodul ist ein Messwert für die Steifigkeit eines Materials in Biegerichtung. Ein höherer Biegemodul weist auf ein steiferes Material hin, während elastische Materialien einen niedrigeren Biegemodul aufweisen. Genauso wie Zug- und Biegebruchfestigkeit sind Zug- und Biegemodul eng miteinander verwandt und unterscheiden sich meist nicht groß voneinander.

Der Biegemodul ist ein wichtiger Messwert für Anwendungen wie Stahlfedern, insbesondere Blattfedern, sowie Träger oder Strukturteile.

Der Biegemodul von herkömmlichen Materialien und Materialien für 3D-Druck in GPa:

| Hergestellt mit traditionellen Methoden | 3D-gedruckt | ||||||

|---|---|---|---|---|---|---|---|

| ABS [GPa] | Nylon [GPa] | Polypropylen [GPa] | Kiefernholz (entlang der Maserung) [GPa] | Edelstahl 17-4 PH [GPa] | ABS (FDM) [GPa] | Formlabs Tough Resin (SLA) [GPa] | Nylon (SLS) [GPa] |

| 2,5 | 1,8 | 1,5 | 8 | 210 | 1,65–2,1* | 1,6 | 1,5 |

*abhängig von der Achse

Izod-Schlagzähigkeit

Materialien reagieren unter Umständen anders auf statische Belastungen als auf plötzliche Schläge. Die Fähigkeit, plötzliche Energie bei plastischer Verformung aufzunehmen, ist die Zähigkeit eines Materials. Schlagversuche definieren die Menge der Energie, die ein Material bei einem plötzlichen Schlag oder Stoß absorbieren kann, ohne zu brechen. So eignen sie sich hervorragend zur Ermittlung der Zähigkeit. Spröde Materialien weisen eine geringe Zähigkeit auf, da sie nur einer geringen plastischen Verformung widerstehen können. Im Allgemeinen nimmt die Schlagzähigkeit eines Materials mit sinkenden Temperaturen ab.

Die Schlagzähigkeit ist ein wichtiger Faktor bei vielen Anwendungen von Gehäusen zu Schilden und Sicherheitsbrillen. Der Schlagversuch nach Izod und der Schlagversuch nach Charpy sind zwei häufige Prüfmethoden für die Schlagzähigkeit, die sich nur in der Messmethode unterscheiden. Erstere ist die Standardmethode der ASTM.

Izod-Schlagzähigkeit von herkömmlichen Materialien und Materialien für 3D-Druck in J/m:

| Hergestellt mit traditionellen Methoden | 3D-gedruckt | |||||

|---|---|---|---|---|---|---|

| ABS [J/m] | Nylon [J/m] | Polypropylen [J/m] | Kiefernholz (entlang der Maserung) [J/m] | ABS (FDM) [J/m] | Formlabs Tough Resin (SLA) [J/m] | Nylon (SLS) [J/m] |

| 400 | 64 | 64 | 19 | 106 | 38 | 32 |

Eindruckhärte (nach Shore)

Härte ist als der Widerstand eines Materials gegen dauerhafte Formveränderung bei Anwendung einer Druckkraft definiert. In der Praxis ist Härte gleichbedeutend mit Kratzfestigkeit sowie mit Eindruckwiderstand und elastischer Verformung. Anders, als man es erwarten würde, schließen Härte und Zähigkeit einer aus. Harte Materialien sind von Natur aus spröde, während für Zähigkeit vorausgesetzt sein muss, dass ein Material eine gewisse Duktilität aufweist.

Während eine geringe Härte im Allgemeinen auf ein weiches Material hinweist, wird die oben angegebene Definition immer unpraktischer, je weicher das geprüfte Material wird. Hier kommt die Shore-Härte zum Zug; es handelt sich dabei um eine Prüfmethode und Definition für die Härte (oder Weichheit) von weichen, flexiblen und elastischen Materialien wie Gummi, Elastomeren und einigen Polymeren.

In der Praxis wird die Shore-Härte häufig genutzt, um geeignete Materialien für Soft-Touch-Oberflächen wie Griffe oder für ein geeignetes Gummi für eine bestimmte Dichtung zu finden. Die Shore-Härte ist ebenfalls ein wichtiger Messwert für Rollen und Vollgummireifen. Eine hohe Shore-Härte weist auf ein härteres und weniger flexibles Material hin, während ein niedrigerer Wert ein weicheres Material kennzeichnet.

Wenn ein Datenblatt nicht den Härtewert angibt, kann ein geringer Zugmodul auch ein guter Hinweis für ein elastisches und weiches Material sein. Die ASTM-Prüfnorm kennt insgesamt 12 Skalen, wobei die A-Skala die häufigste für weichere Kunststoffe und die D-Skala die für härtere Kunststoffe darstellt.

Eindruckhärte von herkömmlichen Materialien und Materialien für 3D-Druck, angegeben mit der Shore A-Skala:

| Hergestellt mit traditionellen Methoden | 3D-gedruckt | ||||||

|---|---|---|---|---|---|---|---|

| Gummiband [Shore A] | Türdichtung [Shore A] | Lauffläche Autoreifen [Shore A] | Hydraulik-O-Ring [Shore A] | Harte Rolle eines Inlineskates [Shore A] | NinjaFlex (FDM) [Shore A] | Formlabs Flexible Resin (SLA) [Shore A] | Tango (PolyJet) [Shore A] |

| 25 | 55 | 70 | 70–90 | 98 | 85 | 70–85* | 27–95** |

*abhängig vom Aushärten

**abhängig von der Zusammensetzung des Rohstoffs

Druckverformungsrest

Der Druckverformungsrest wird häufig eingesetzt, um die dauerhafte Verformung eines weichen Materials wie eines Elastomers zu beschreiben, wenn die Druckkraft entfernt wurde.

Materialien mit einem hohen Druckverformungsrest eignen sich nicht für Anwendungen, die erfordern, dass das Teil schnell in seine ursprüngliche Form zurückkehrt, nachdem die Druckkraft entfernt wurde, wie dies bei Federn der Fall ist. Für Dämpfer oder Dichtungen kann ein hoher Druckverformungsrest akzeptabel oder erwünscht sein.

Druckverformungsrest von herkömmlichen Materialien und Materialien für 3D-Druck, angegeben in Prozent:

| Hergestellt mit traditionellen Methoden | 3D-gedruckt | ||||

|---|---|---|---|---|---|

| Weiches Silikon [%] | Hartes Silikon [%] | Silikonschwamm [%] | Urethan [%] | Formlabs Flexible Resin (SLA) [%] | Tango (PolyJet) [%] |

| 1 | < 1 | 5 | 5 | 0,4 | 0,5–5* |

**abhängig von der Zusammensetzung des Rohstoffs

Reißfestigkeit

Reißfestigkeit beschreibt den Widerstand eines Materials gegen das Reißen, genauer gesagt gegen die Rissbildung und deren Ausbreitung durch ein Material unter Belastung. Materialien mit einer geringen Reißfestigkeit weisen eine geringe Abriebsfestigkeit auf und versagen bei Schäden schnell.

Die Reißfestigkeit ist ein wichtiger Faktor bei der Auswahl von flexiblen Materialien wie Gummi oder Textilien für Anwendungen mit hohen Zugbeanspruchungen. Materialien, die für gespannte Membranen, Trommeln oder Segel, Gummibänder und Bungeeseile eingesetzt werden, müssen dem Reißen selbst nach einem anfänglichen Schaden widerstehen und benötigen darum eine hohe Reißfestigkeit.

Reißfestigkeit von herkömmlichen Materialien und Materialien für 3D-Druck in kN/m:

| Hergestellt mit traditionellen Methoden | 3D-gedruckt | |||

|---|---|---|---|---|

| Weiches Silikon [kN/m] | Hartes Silikon [kN/m] | Urethan [kN/m] | Formlabs Flexible Resin (SLA) [kN/m] | Tango (PolyJet) [kN/m] |

| 9,8 | 49 | 12–26 | 9,5–14,1* | 3,3–10** |

*abhängig vom Aushärten

**abhängig von der Komposition des Rohstoffs

Wasseraufnahme

Kunststoffe nehmen eine gewisse Menge Wasser aus der feuchten Luft oder beim Untertauchen in Wasser auf. Obwohl manche Kunststoffe hygroskopischer sind als andere, ist diese äußerst geringfügige Wasseraufnahme für die endgültigen Kunststoffprodukte kaum von Bedeutung. Jedoch spielt sie bei der Verarbeitung von Rohstoffen und bei der Wärmebeständigkeit von Kunststoffteilen eine wichtige Rolle.

Wenn sie über eine bestimmte Temperatur (normalerweise 150 bis 160 °C) erwärmt werden, kommt es bei vielen Thermoplasten in der Gegenwart von Feuchtigkeit zu einer chemischen Reaktion namens Hydrolyse, bei der die langen Molekülketten zu kürzeren gespalten werden, wodurch das Material geschwächt wird. Wenn ein thermoplastischer Rohstoff mit hoher Wasseraufnahme vor dem 3D-Druck oder dem Spritzgießen Feuchtigkeit ausgesetzt ist, kommt es bei der Verarbeitung zur Hydrolyse, was zu minderwertigen Materialeigenschaften beim Endprodukt führt. Darum müssen thermoplastische Rohstoffe mit hoher Wasseraufnahme in einer trockenen Umgebung gelagert werden.

Kunststoffe zum Spritzgießen (ABS, Nylon, Polypropylen) sind Thermoplaste, wohingegen SLA-Photopolymer-Kunstharze Duroplaste sind; sie werden mit einer Lichtquelle gehärtet, anstatt in Form geschmolzen zu werden, und bleiben nach dem Aushärten dauerhaft fest. Folglich sind sie nicht für die negativen Auswirkungen der Hydrolyse anfällig.

Wasseraufnahme von herkömmlichen Materialien und Materialien für 3D-Druck, angegeben in Prozent:

| Hergestellt mit traditionellen Methoden | 3D-gedruckt | ||||

|---|---|---|---|---|---|

| ABS [%] | Nylon [%] | Polypropylen [%] | ABS (FDM) [%] | Formlabs High Temp Resin (SLA) [%] | Nylon (SLS) [%] |

| 0,05–1,8 | 0,7–1,6 | 0,01–0,1 | 0,14 | 0,21 | 0,2 |

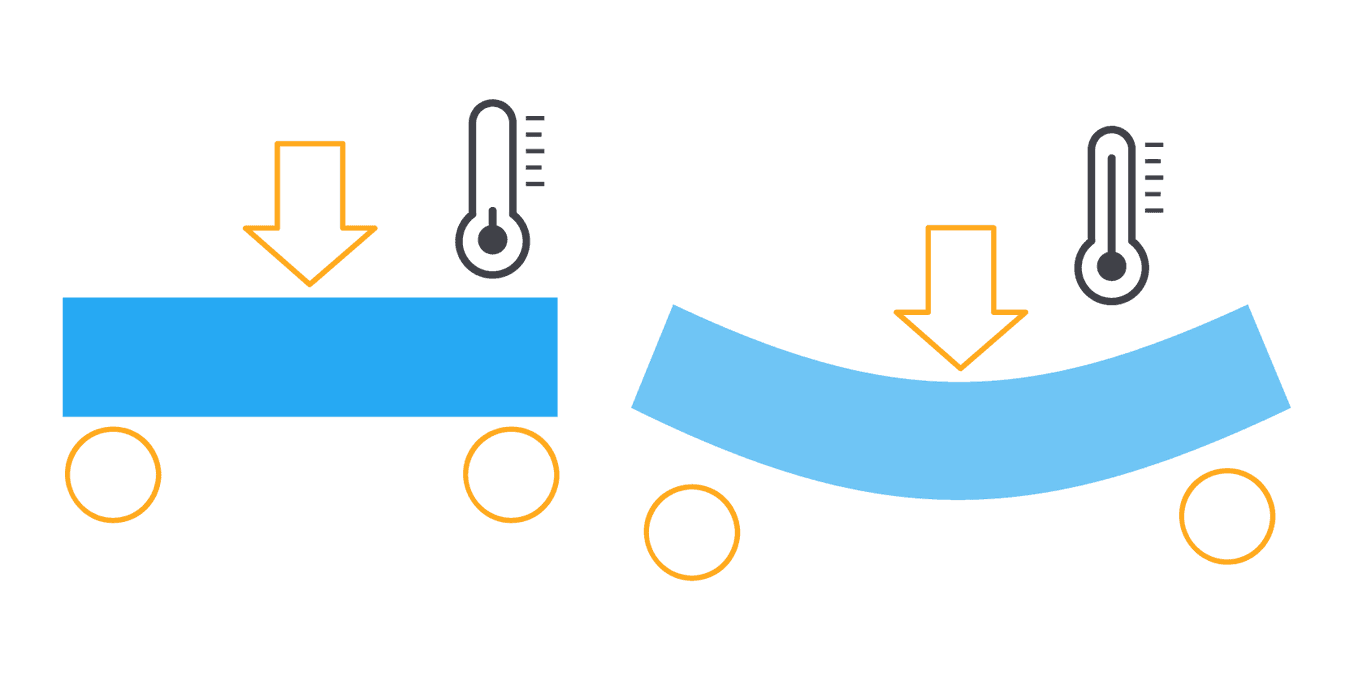

Wärmeformbeständigkeitstemperatur (HDT)

Materialeigenschaften, besonders Zug- und Biegemodule, sind von den genormten Umgebungsbedingungen abhängig, in denen die Prüfergebnisse aufgezeichnet wurden. Unterschiedliche Umgebungsbedingungen wie unterschiedliche Umgebungstemperaturen können zu einer erheblichen Änderung der Materialleistung unter Belastung führen. Die Wärmeformbeständigkeitstemperatur (HDT) ist die Temperatur, bei der sich ein Material unter einer bestimmten Belastung verformt.

Eine hohe HDT ist erwünscht bei Hochtemperaturanwendungen wie Gehäusen und Halterungen für Heizelemente und bei Komponenten, die mit heißen Flüssigkeiten oder Gasen in Kontakt kommen, wie Spritzgusswerkzeuge, Fluidanschlüsse, Ventile und Düsen.

Wärmeformbeständigkeitstemperatur (HDT) von herkömmlichen Materialien und Materialien für 3D-Druck, gemessen in C° bei 0,45 MPa:

| Hergestellt mit traditionellen Methoden | 3D-gedruckt | |||||||

|---|---|---|---|---|---|---|---|---|

| ABS [°C bei 0,45 MPa] | Nylon [°C bei 0,45 MPa] | Polypropylen [°C bei 0,45 MPa] | ABS (FDM) [°C bei 0,45 MPa] | ULTEM (FDM) [°C bei 0,45 MPa] | Formlabs Clear Resin (SLA) [°C bei 0,45 MPa] | Formlabs High Temp Resin (SLA) [°C bei 0,45 MPa] | Digital ABS (PolyJet) [°C bei 0,45 MPa] | Nylon (SLS) [°C bei 0,45 MPa] |

| 200 | 160 | 210 | 96 | 216 | 73 | 289 | 92 | 177 |

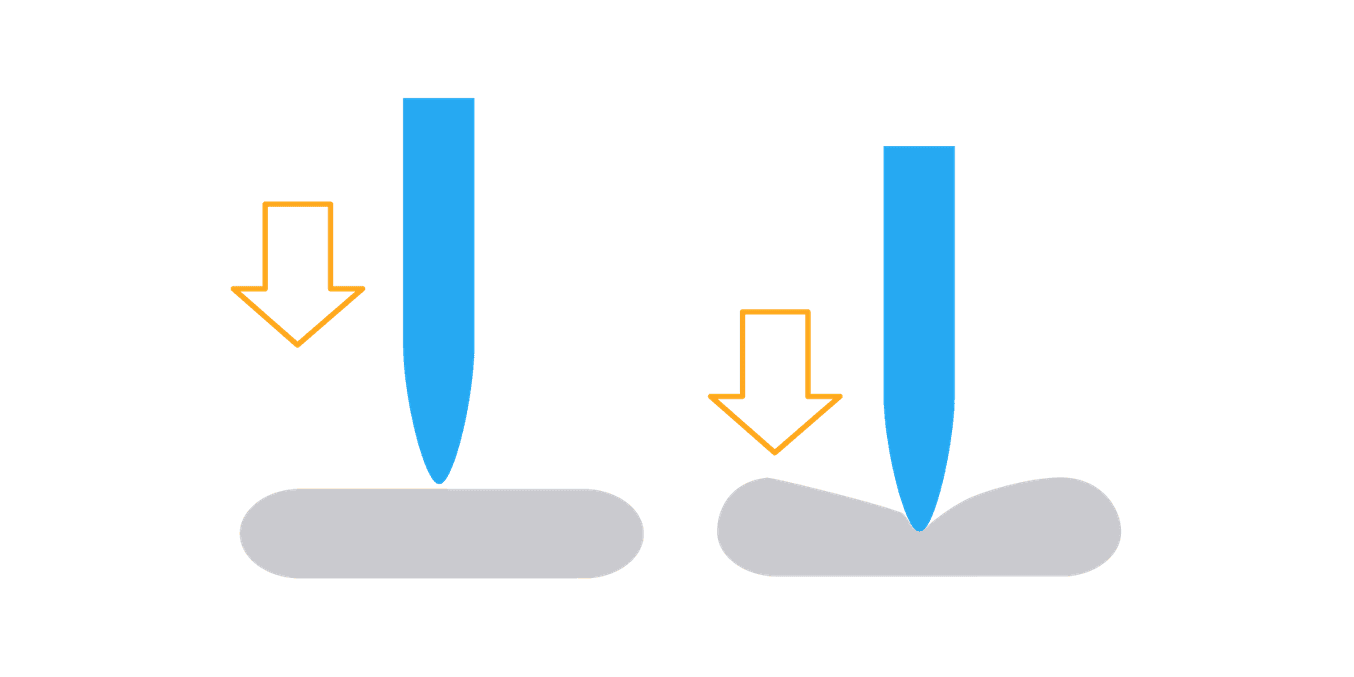

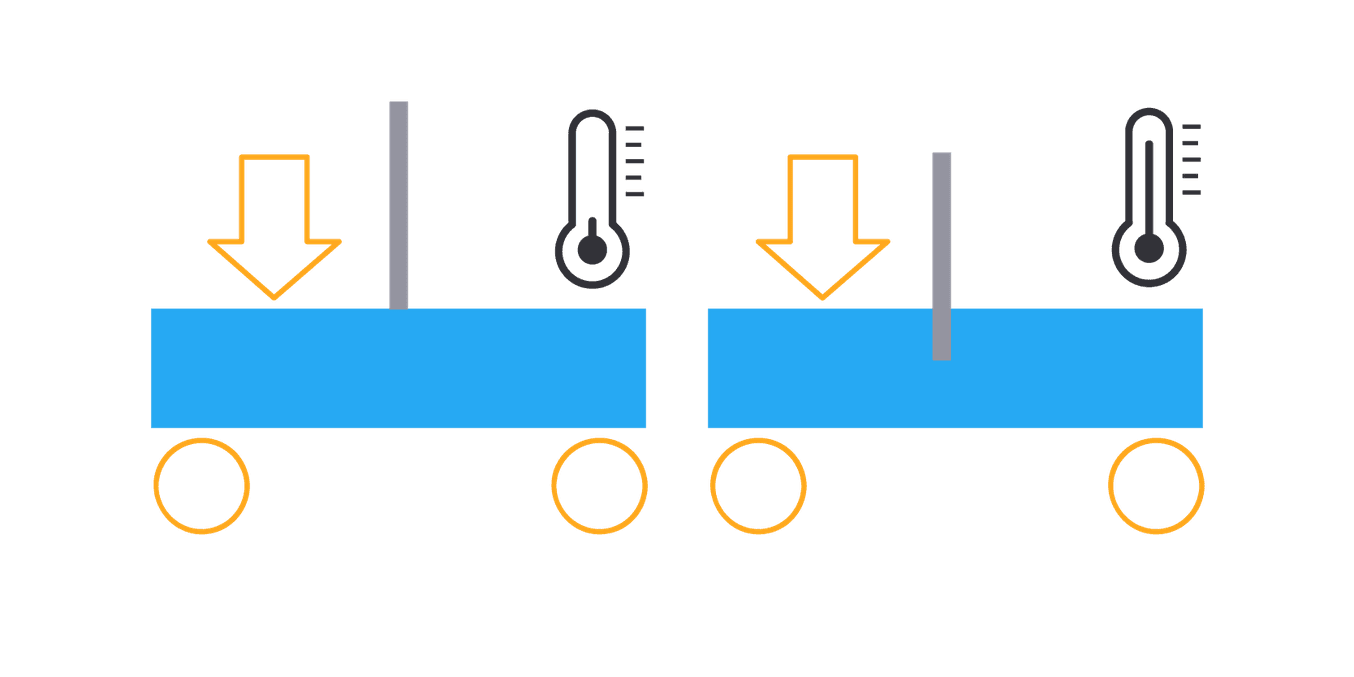

Vicat-Erweichungstemperatur

Im Gegensatz zu anderen Materialien haben Kunststoffe keinen festen Schmelzpunkt. Die Vicat-Erweichungstemperatur ist eine alternative Definition für den Punkt, bei dem ein Material zu fließen beginnt, und füllt diese Lücke bei Kunststoffen und Thermoplasten. Genau wie die HDT erfasst die Vicat-Erweichungstemperatur die Änderung der mechanischen Eigenschaften eines Materials bei Wärmeeinwirkung. Sie kennzeichnet einen Temperaturpunkt, bei der eine genormte Nadel mit einer bestimmten Kraft einen Prüfkörper einer vorgegebenen Länge eindrückt.

Sie wird häufig genutzt, um die obere Temperaturbegrenzung für den dauerhaften Einsatz eines Materials bei hohen Betriebstemperaturen zu bestimmen, die als Faustregel 15 °C unterhalb der Vicat-Erweichungstemperatur liegen sollten.

Vicat-Erweichungstemperatur von herkömmlichen Materialien und Materialien für 3D-Druck, angegeben in °C:

| Hergestellt mit traditionellen Methoden | 3D-gedruckt | ||||

|---|---|---|---|---|---|

| ABS [°C] | Nylon [°C] | Polypropylen [°C] | ABS (FDM) [°C] | Formlabs High Temp Resin (SLA) [°C] | Nylon (SLS) [°C] |

| 100 | 125–165 | 143–152 | 99 | 230 | 163 |

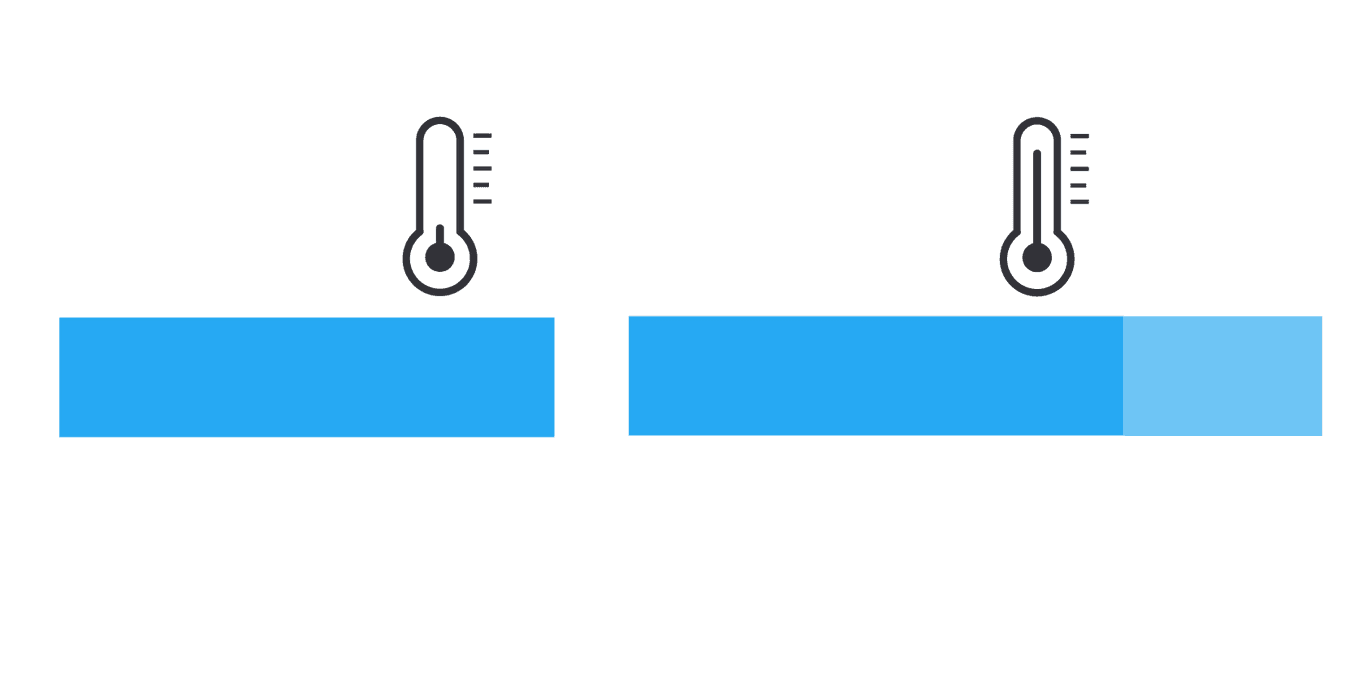

Wärmeausdehnungskoeffizient

Materialien schrumpfen, dehnen sich aus oder verändern abhängig von ihrer Temperatur auf andere Weise die Form. Dieses Phänomen wird bei thermischen Stellantrieben, thermischen Sensoren und sogar bei künstlichen Muskeln eingesetzt. In den meisten Fällen ist es jedoch ein unerwünschter Nebeneffekt, der aufwendig reduziert werden muss. Der Wärmeausdehnungskoeffizient ist ein hilfreicher Hinweis, um vorherzusagen und zu quantifizieren, wie ein Material seine Form bei Temperaturwechseln verändert. Ein positiver Wärmeausdehnungskoeffizient bedeutet, dass sich das Material mit zunehmender Temperatur ausdehnt, während ein negativer Wert auf Schrumpfung hinweist.

Bei der Arbeit mit Thermoplasten, sei es durch Spritzguss oder 3D-Druck, muss die Wärmeausdehnung des Materials berücksichtigt werden, damit die gewünschte Form erreicht wird, wenn das Teil abgekühlt ist. Um thermische Phänomene wie Schrumpfen, Einrollen und Verziehen zu verhindern, die ein großes Hindernis bei der Erzielung geometrischer Präzision durch 3D-Drucktechnologien wie SLS und FDM darstellen, ist es ratsam, den Wärmeausdehnungskoeffizienten bei der Materialauswahl zu berücksichtigen.

3D-Drucktechnologien, die Duroplaste einsetzen, wie SLA, kennen für gewöhnlich keine thermische Verformung, wodurch sie sich ideal für Teile eignen, bei denen höchste Genauigkeit und Formtreue erforderlich ist.

Wärmeausdehnungskoeffizient von herkömmlichen Materialien und Materialien für 3D-Druck, angegeben in µm/m/°C:

| Hergestellt mit traditionellen Methoden | 3D-gedruckt | ||||

|---|---|---|---|---|---|

| ABS [µm/m/°C] | Nylon [µm/m/°C]] | Polypropylen [µm/m/°C] | ABS (FDM) [µm/m/°C] | Formlabs High Temp Resin (SLA) [µm/m/°C] | Nylon (SLS) [µm/m/°C] |

| 63 | 90 | 80–100 | 88,2 | 87,2 | 82,6–179,2 |

Starr und hitzebeständig: Nylon 12 GF Powder, ein glasverstärktes Material

In diesem Webinar erhalten Sie eine Einführung in Nylon 12 GF Powder für den SLS-3D-Drucker Fuse 1 und in die betriebsinterne Produktion leistungsstarker, starrer Endverbrauchsteile mit diesem Material.

Materialeigenschaften beim Stereolithografie-3D-Druck (SLA)

Um die Materialeigenschaften zu verstehen, müssen wir mit dem 3D-Druckverfahren Stereolithografie und seinem Rohstoff, dem Kunstharz beginnen (auch Resin genannt). Kunststoffe bestehen aus langen Kohlenstoffketten, während Kunstharze aus kurzen bzw. kürzeren Kohlenstoffketten bestehen. Sie verfügen über alle Bestandteile des endgültigen Kunststoffs, sind jedoch noch nicht vollständig polymerisiert. Wenn das Kunstharz Licht ausgesetzt ist, werden die Ketten durch Photoinitiatoren verbunden, um deutlich längere und steifere Ketten und folglich feste Objekte zu bilden.

Diese Technologie bietet eine einzigartige Freiheit zur Herstellung verschiedener Formulierungen. Verschiedene Kunstharze setzen sich aus unterschiedlichen Rückgraten und Seitengruppen, d.h. verschiedenen Kombinationen aus langen und kurzen Monomeren, sowie aus Additiven zusammen. So entstehen Kunststoffe mit einem breiten Spektrum an Eigenschaften, von transparent bis lichtundurchlässig und gefärbt, flexibel bis starr und belastbar bis hitzebeständig.

Isotropie im Vergleich zu Anisotropie

Aufgrund des Schichtkonzepts der 3D-Technologien sind Materialeigenschaften in vielen Fällen richtungsabhängig. Dieses Phänomen wird als Anisotropie bezeichnet. So kann ein 3D-Druck beispielsweise in X-, Y- und Z-Richtung unterschiedliche Bruchdehnungs- oder Steifigkeitswerte aufweisen.

Während des SLA-3D-Druckvorgangs gehen die Kunstharzkomponenten kovalente Bindungen ein. Dies bewirkt einen hohen Grad an lateraler Festigkeit, aber die Polymerisationsreaktion wird nicht bis zum Abschluss weitergeführt. Stattdessen wird der Druckvorgang so moduliert, dass die Schicht in einem semi-reaktiven Zustand verharrt, der als „grüner Zustand“ bezeichnet wird. Dieser grüne Zustand unterscheidet sich auf eine sehr wichtige Weise vom vollständig ausgehärteten Zustand: Auf der Oberfläche befinden sich noch immer polymerisierbare Gruppen, mit denen nachfolgende Schichten kovalente Bindungen eingehen können.

Bei der Aushärtung der nächsten Schicht werden die Gruppen der vorherigen Schicht in die Polymerisationsreaktion einbezogen und gehen nicht nur lateral kovalente Bindungen ein, sondern auch mit der vorherigen Schicht. Das bedeutet, dass es auf Molekularebene im Hinblick auf chemische Bindungen kaum einen bis keinen Unterschied zwischen der Z-Achse und der XY-Ebene gibt. Jedes auf einem SLA-Gerät gedruckte zusammenhängende Teil ist isotrop.

Erfahren Sie mehr über Isotropie und sehen Sie sich Testergebnisse für SLA-3D-Druckteile an.

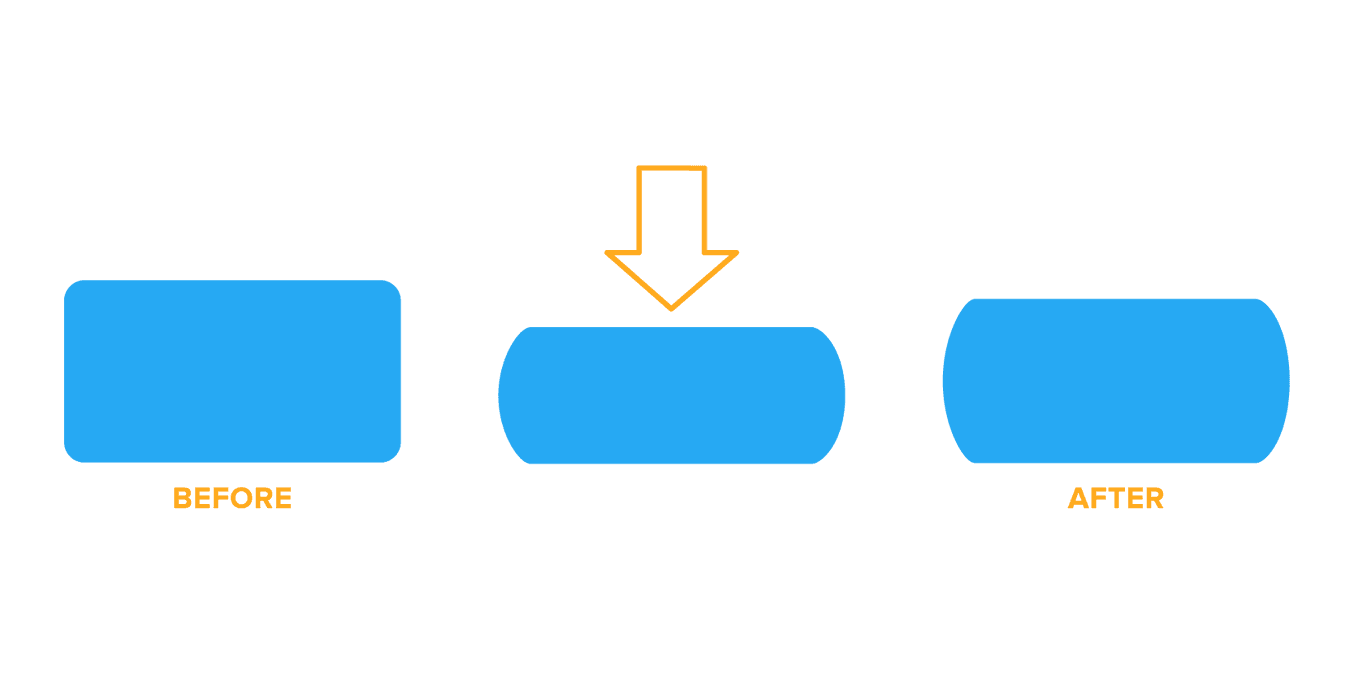

Nachhärten

Nach Abschluss des 3D-Druckvorgangs der Stereolithografie verbleiben die Druckteile im oben beschriebenen grünen Zustand auf der Konstruktionsplattform. Sie haben zwar ihre endgültige Kontur und Form erreicht, jedoch ist die Polymerisationsreaktion noch nicht abgeschlossen, d. h. die mechanischen und thermischen Eigenschaften sind noch nicht vollständig festgelegt.

Nach dem Druckvorgang wird der Polymerisationsprozess in einer UV-Nachhärtungskammer abgeschlossen und die mechanischen Eigenschaften werden stabilisiert. Auf diese Weise erhalten die Teile den höchstmöglichen Grad an Festigkeit und Stabilität, was für funktionelle Harze wie Castable Resin, Dental SG Resin, High Temp Resin, Flexible Resin und Tough Resin besonders wichtig ist. So ist beispielsweise für das erfolgreiche Ausbrennen von 3D-Druckteilen, die mit Castable Resin gefertigt wurden, ein Nachhärten unerlässlich, während sich die Festigkeit von Teilen aus Flexible Resin durch Nachhärtung verdoppeln lässt.

Testergebnisse und weitere Informationen über den Einfluss des Nachhärtens auf mechanische Eigenschaften von 3D-Drucken finden Sie in unserem Whitepaper.

Duroplaste im Vergleich zu Thermoplasten

Photopolymer-Kunstharze sind keine Thermoplaste, sondern Duroplaste. Obwohl die Namen ähnlich klingen, können Ihre Eigenschaften und Anwendungen sehr unterschiedlich sein. Physisch besteht der Hauptunterschied darin, dass Thermoplaste mehrfach aufgeschmolzen und abgekühlt werden können, um verschiedene Formen anzunehmen, während Duroplaste nach dem Aushärten permanent im festen Zustand verbleiben.

Vergleich von Formlabs Kunstharzen

Die Kunstharze von Formlabs bilden das Verhalten gängiger Spritzguss-Kunststoffe in der Endanwendung ab. Dabei werden alle Materialeigenschaften berücksichtigt, die vom Konzept über das Prototyping und Testen bis hin zur Produktion hochwertiger Produkte relevant sind.

Sehen Sie sich einen interaktiven Vergleich von Formlabs Kunstharzen an

Standard-Kunstharz bietet eine hohe Auflösung und filigrane Details direkt aus dem Drucker, wodurch es sich ideal für das Rapid Prototyping und die Produktentwicklung eignet. Es weist die höchste Zugfestigkeit unserer Kunstharze auf und zählt zu den Materialien mit den höchsten Zug- und Biegemodulen.

Tough Resin wurde für die Simulation von ABS-Kunststoff entwickelt und weist vergleichbare Eigenschaften im Hinblick auf Zugfestigkeit und Elastizitätsmodul auf. Es eignet sich ideal für die Prototpyenfertigung funktionaler Teile wie Gehäuse, Schnappverbindungen und Baugruppen. Es weist eine hohe Dehnungsfestigkeit und Schlagzähigkeit auf und ist das Kunstharz mit der größten Zähigkeit.

Durable Resin simuliert Polypropylen (PP) und weist einen vergleichbar niedrigen Modul und hohe Schlagzähigkeit auf. So eignet es sich für die Prototypenfertigung von Konsumgütern, Verpackungen oder beweglichen Teilen mit geringer Reibung und geringem Verschleiß.

Mit einem HDT-Wert von 289 °C bei 0,45 MPa besitzt High Temp Resin die derzeit höchste Temperaturbeständigkeit auf dem Markt für 3D-Druckmaterialien. Dieses Material eignet sich ausgezeichnet für statische Anwendungen, die höheren Temperaturen ausgesetzt sind, wie beim Spritzguss und beim Thermoformen.

Flexible 80A Resin verfügt über eine Shore-Härte von 80A und eignet sich hervorragend zur Nachbildung von Soft-Touch-Materialien und um Baugruppen, die aus mehreren Materialien bestehen, ergonomische Merkmale zu verleihen.

Ein Vergleich von Formlabs Kunstharzen.

Wünschen Sie weitere Informationen? Laden Sie das vollständige Materialdatenblatt von Formlabs Kunstharzen herunter, um Werte zu vergleichen, oder kontaktieren Sie einen Experten und erhalten Sie Ratschläge zu Ihrer spezifischen Anwendung.