Hitzebeständige Endverbrauchsteile und Ersatzteile für den Motorsport mithilfe von 3D-Druck

Der Firmeninhaber von Help3D, Andrea Pirazzini, hat mithilfe der 3D-Drucker von Formlabs einen Ansaugkrümmer für ein Pitbike erstellt. Dieses fährt er beim zwölften Pollici Italian Cup.

Im Rahmen der Abstimmung des Motorrads versucht sein Team, eine möglichst lineare Leistungsabgabe zu erreichen. Pirazzini nutzte strömungsdynamische Analysen für mögliche Krümmerdesigns zur Begrenzung der Leistung – ohne die Verwendung von Reduzierflanschen, die zu lokalen Druckabfällen führen könnten.

Dank 3D-Druck druckte Pirazzini mehrere Versionen desselben Teils zu geringen Kosten. So konnte er die Entwürfe einen Tag später testen und sich auf der Rennstrecke einen Vorteil verschaffen. Sein Teamkollege Elia Marescutti gewann 2021 die Meisterschaft auf einem Motorrad mit einem 3D-gedruckten Krümmer. Im Folgenden lesen Sie, wie Pirazzini das Projekt umgesetzt hat.

Das Motorrad von Elia Marescutti, dem Gewinner der S1-Over-Meisterschaft 2021, fuhr mit einem maßgeschneiderten und auf dem Form 3 gedruckten Krümmer.

Reverse Engineering des Krümmers zur Leistungsoptimierung

Seit 2012 fährt Pirazzini Motorräder. Schon von Anfang an nutzte er den 3D-Druck, um kleine Teile für sein Bike herzustellen, wie zum Beispiel Halterungen für die Stoppuhr. Bis zur Einführung von Rigid 10K Resin war er zögerlich, funktionellere und hitzebeständigere Teile zu entwerfen.

Nach eingehender Prüfung der Spezifikationen erkannte Pirazzini, dass es ein interessantes Projekt wäre, einen Ansaugkrümmer in 3D zu drucken – ein Teil, das traditionell aus Aluminium gefertigt wird. Davor hatte er es mit FDM-Technologie versucht. Aber das Ergebnis war nicht das, was er sich erhofft hatte. Undichte Stellen verzerrten den Vergaser und die Motorleistung.

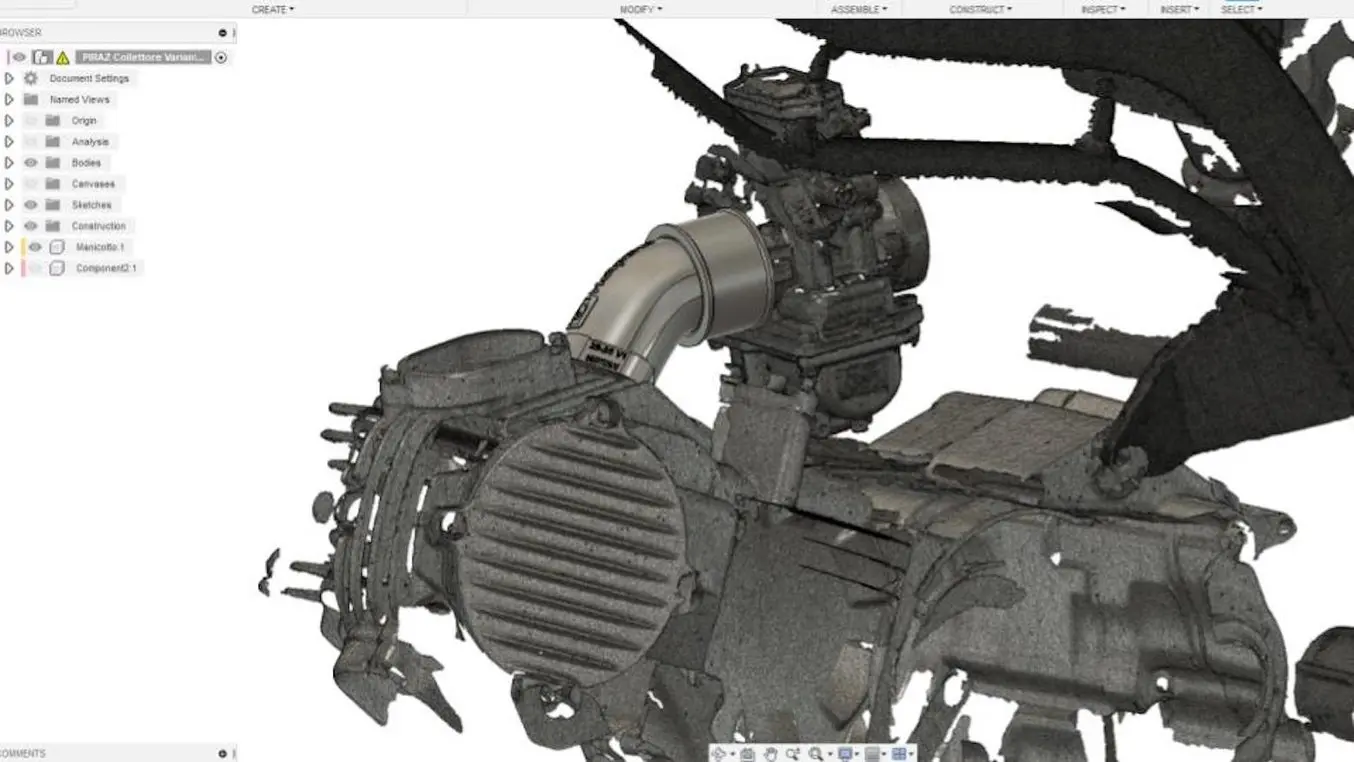

Scan eines Pitbike-Motors.

Für die Entwicklung des Projekts nutzte Pirazzini 3D-Scans und die Software Autodesk Fusion 360, um das Reverse Engineering des Designs durchzuführen. Der Scan des Viertaktmotors (Zweiventiler) mit Rahmen und Vergaser half ihm, den Krümmer richtig zu bemessen. Schließlich positionierte er ihn so, dass der Vergaser nicht mit dem Rahmen oder der Auspuffanlage kollidiert. Pirazzini entwarf auch Ansaugtrichter und Ansaugkanäle. Dank CAD stimmte er den Durchmesser des Kopfeinlasses auf den Vergaser ab – ohne Stufen, Druckabfall oder Turbulenzen.

3D-Scans für Reverse Engineering, Restaurationen und Metrologie

3D-Scannen und -Drucken kann für Nachbildungen und Restaurationen, Reverse Engineering, Metrologie und vieles mehr eingesetzt werden. Laden Sie unser Whitepaper herunter oder sehen Sie sich unser Webinar an. So lernen Sie, wie Sie mit dieser Technologie Ihre eigenen Design-Workflows verfeinern.

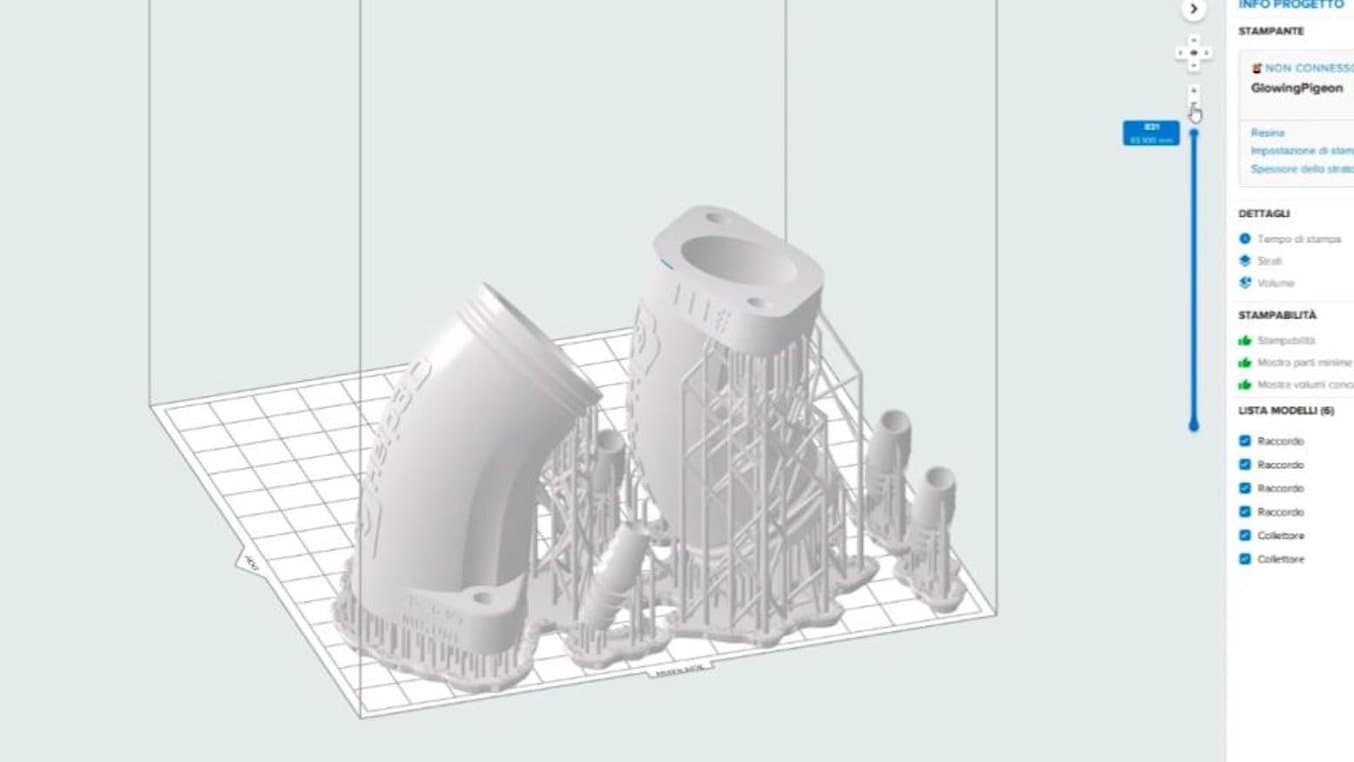

Die verschiedenen Versionen der Ansaugkrümmer, die mit dem Form 3 gedruckt wurden.

Um die maximale Leistung zu begrenzen, hat Pirazzini ein 3D-Modell des Krümmers erstellt. Die Größe des Verteilers ist so ausgelegt, dass die abgegebene Leistung ohne Verlust der Linearität begrenzt wird. Daraufhin führte er mithilfe eines Prüfstands Testläufe durch, um für jeden untersuchten Motortyp den richtigen Krümmer zu finden.

Dies führte letztendlich zu einer Verlängerung der Leistungskurve im höheren Drehzahlbereich ohne den klassischen PS-Verlust. Unterm Strich hatte der Motor mehr Leistung (ca. 1 PS, fast 10 % mehr) im Vergleich zum zerspanten Krümmer. Und doch konnte dabei die von den Regeln der Meisterschaft auferlegte Leistungsgrenze eingehalten werden.

Rigid 10K Resin zum Druck von hitzebeständigen Objekten

Das neue Krümmerdesign wurde mit dem Form 3 unter Verwendung von Rigid 10K Resin und einer Schichthöhe von 100 Mikrometern gedruckt – so entstand eine glatte Oberfläche ohne sichtbare Schichtlinien. Anschließend verwendete Pirazzini herkömmliches Schleifpapier auf Wasserbasis, um die Oberfläche zu glätten. Der SLA-Druck erzeugt feste und wasserdichte Teile, im Gegensatz zu einem FDM-Krümmer, der außen und innen behandelt werden muss, um wasserdicht zu sein.

Kostenlosen Probedruck anfordern

Rigid 10K Resin ist das steifste Material unter unseren technischen Kunstharzen. Sehen und fühlen Sie selbst die Qualität von Formlabs. Wir schicken Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Die Druckzeit hängt von der Dicke und Größe des Krümmers ab. In der Regel liegt sie zwischen 2 Stunden und 2 Stunden 45 Minuten. Der Preis der einzelnen Teile lag zwischen 10 und 12 €. Über Nacht druckte Pirazzini bis zu sieben verschiedene Arten von Krümmern, die am folgenden Tag getestet wurden.

Andrea Pirazzini, founder of Help3D

„In der Welt des 3D-Drucks ist PreForm das einfachste und insgesamt leistungsstärkste Programm, das ich je verwendet habe.“

Zwei Versionen von Ansaugkrümmern, die mit PreForm gedruckt wurden.

Bei PreForm können Nutzer das Objekt manuell positionieren oder die automatische Ausrichtung verwenden. Pirazzini fand letzteres sehr nützlich, da es die erzeugten Stützstrukturen minimiert und diese je nach den Bedürfnissen des Benutzers hinzugefügt oder entfernt werden können. Falls in wichtigen Bereichen des Druckauftrags Stützstrukturen fehlen, benachrichtigt die Software den Nutzer diesbezüglich.

Andrea Pirazzini, Gründer von Help3D

„Der Form 3 zeichnet sich vor allem dadurch aus, dass die Größe der Berührungspunkte der Stützstrukturen sehr klein ist. So bleiben nach der Entfernung kaum Rückstände.“

Die Endergebnisse

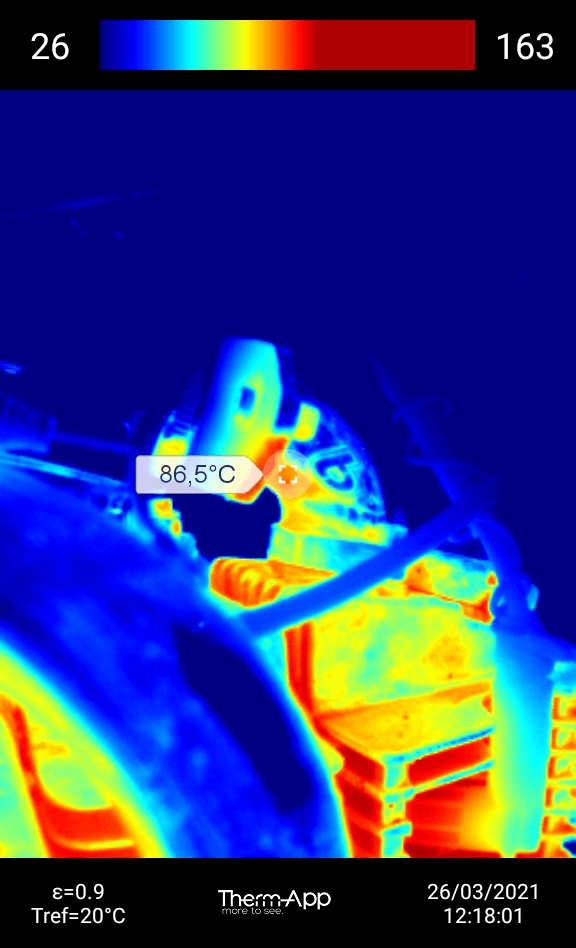

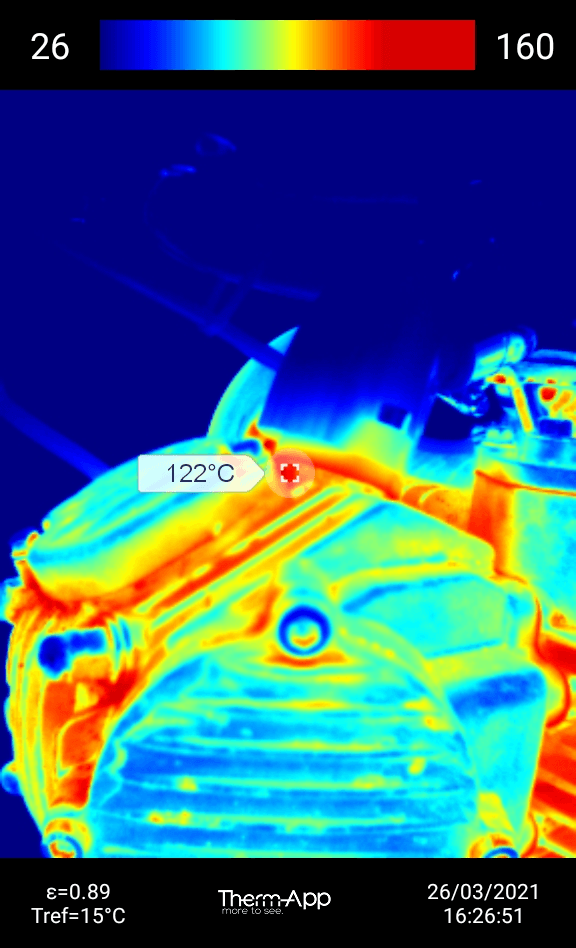

Der Krümmer von Pirazzini überstand hohe und niedrige Temperaturen perfekt und ist noch immer an seinem Pitbike montiert. Pirazzini entdeckte unter Einsatz einer Wärmebildkamera, dass Rigid 10K Resin deutlich besser mit Hitze umgeht: Der 3D-gedruckte Krümmer mit Kühlrippen erreichte eine um 40–50 °C niedrigere Temperatur im Vergleich zu einem klassischen Aluminiumkrümmer. Nach einer Renndauer von ca. 20–25 Minuten bei einer Außentemperatur von ca. 33 Grad ließ sich der Krümmer außerdem berühren, ohne sich dabei zu verbrennen. Tatsächlich war er kalt.

Anstehende Projekte

Der Ansaugkrümmer ist nur eines der Projekte, die unter Verwendung von Rigid 10K Resin realisiert wurden. Laut Pirazzini eignet sich das Material auch zur Herstellung von Membranventilen für Zweitaktmotoren, Stößelabdeckungen, Reduzierflanschen für Zylinderkopfkupplungen und alle anderen Teile, die luftbeständig sein müssen.