Der Automobilzulieferer Magna wählt den Form 3L für die Prototypenfertigung großer Teile

Magna International ist ein Unternehmen, das sich neuen Mobilitätslösungen widmet für die Automobilindustrie. In 344 Fertigungen und 93 Produktentwicklungszentren in 27 Ländern arbeiten 157 000 Beschäftigte an Produkten, die sich in der Mehrheit aller Fahrzeuge wiederfinden.

Robert Esser und Mitchell Wesley sind Teil der Produktentwicklungsabteilung bei Magna und treiben im Spiegelbereich die Zukunft innovativer Automobiltechnik voran. Wir haben mit ihnen darüber gesprochen, wie sie 3D-Druck einsetzen und warum sie jüngst ihre Druckerflotte um einen Form 3L erweitert haben.

Vom Form 3 zum Form 3L

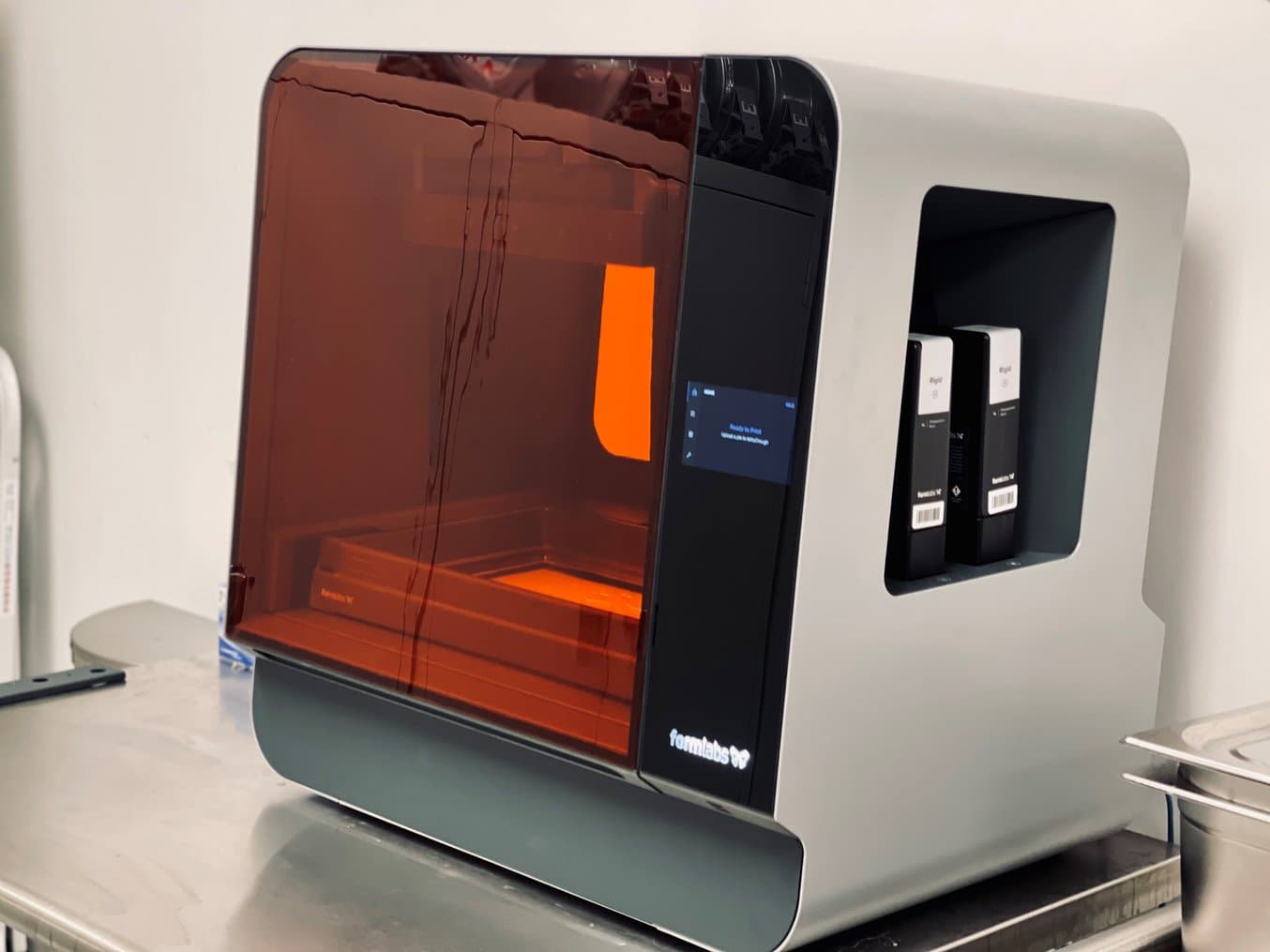

Magnas Form 3L, bestückt mit Rigid 10K Resin

Fahrzeuge bestehen aus Tausenden Teile, von winzigen Sensoren bis zu großen Gehäusekomponenten. Wie viele Unternehmen der Automobilindustrie verwendet auch Magna International 3D-Drucker beim Design dieser Teile und bei der Prototypenentwicklung. Mit der Zeit erweiterte man dort die Flotte nebst der Schmelzschichtungsdrucker (FDM) auch um die SLA-Drucker von Formlabs. Hauptgrund dafür war die große Auswahl an technischen Materialien. Der Form 3 kam bei mehreren Projekten zum Einsatz, doch waren einige Teile einfach zu groß für die Konstruktionsplattform. Aus diesem Grund entschloss sich das Team zum Kauf eines Form 3L.

Beim Form 3L hatte das Team eine fünfmal so große Konstruktionsplattform wie beim Form 3, konnte aber weiterhin dieselben technischen Kunstharze verwenden – z. B. Rigid 10K Resin, ein mit Glas angereichertes Material für präzise Industrieteile, die erheblicher Belastung ohne Verformung standhalten müssen.

Der Form 3L ersetzt nicht etwa Magnas existierende Druckerflotte. Das Team sieht ihn vielmehr als großformatige Ergänzung der aktuellen Kapazitäten. Der Druck von Teilen mit der fünffachen Größe verglichen mit dem Form 3 in unveränderter Qualität eröffnet dem Team in Zukunft ganz neue Möglichkeiten. Und da der Form 3L viele der technischen Kunstharze des Form 3 unterstützt, weiß das Team bereits sicher, dass es die zuverlässigen und robusten Teile für seine anspruchsvollen Projekte erstellen kann. Robert Esser berichtet: „Manchmal haben wir vier Teile in der Warteschlange und für jedes ist ein anderes Harz erforderlich. Jetzt können wir gleichzeitig mit Form 3 und Form 3L drucken, mit verschiedenen Materialien in jedem Drucker.“

Die Integration des Form 3L in die bestehende Form-3-Flotte war leichter als erwartet. „Das Onboarding stand dem beim Form 3 in nichts nach. Schon in die Verpackung waren Zeit und Sorgfalt eingeflossen. Es fühlte sich wirklich an, als entspräche das gesamte Paket einem Industriestandard“, führt Robert Esser an. Der Form 3L verwendet dieselbe Druckvorbereitungssoftware wie andere Formlabs-Drucker, PreForm. So können Teams, die bereits den Form 3 benutzen, ganz einfach ihre existierende Software verwenden und losdrucken.

„Auch das ästhetische Design des Form 3L finden wir beeindruckend. Wenn Kunden bei uns in den Betrieb kommen, stellen wir gerne unseren 3D-Druckraum zur Schau. Von den LED-Streifen bis zum Gehäuse hinterlässt das Gerät einen großartigen Eindruck“, so Mitchell Wesley.

Die Möglichkeit großformatiger Teile mit derselben Oberflächenqualität wie beim Form 3 spricht das Team besonders an. Bei Magna werden die Teile oft bemalt, damit die Prototypen auch entsprechend aussehen. Es braucht diesen zusätzlichen Schritt, um sich die Automobilteile wahrlich vor Augen zu führen und zum Leben zu erwecken. Robert Esser sagt: „Die Materialien sind so kostengünstig im Vergleich zu anderen SLA-Geräten. Das macht die Prototypenentwicklung der Teile erschwinglich. Und neben der Kostenersparnis wurden der Form 3 und der Form 3L auch für einfachen Kunstharzwechsel entworfen. Wesentlich einfacher als bei anderen 3D-Druckern, die wir in der Vergangenheit benutzt haben.“

Weitere Informationen über den Form 3L

Beispiele von Drucken aus Rigid 10K Resin

Wir sind gespannt, was Unternehmen wie Magna mit großformatigen 3D-Druckern wie dem Form 3L alles herzustellen vermögen.

Möchten Sie mehr über den SLA-3D-Druck mit Formlabs erfahren? Fordern Sie einen Probedruck aus einem der Materialien an, mit denen Magna International die Zukunft der Automobilindustrie konstruiert.

Tough 2000 Resin: Entscheiden Sie sich für Tough 2000 Resin bei der Prototypenentwicklung stabiler und belastbarer Teile, die sich nicht leicht verformen dürfen.

Rigid 10K Resin: Dieses mit einem hohen Anteil Glas gefüllte Kunstharz ist das steifste Material in unserem Sortiment technischer Kunstharze. Wählen Sie Rigid 10K Resin für präzise Industrieteile, die starker Belastung ohne Verformung standhalten müssen.

Probedruck aus dem Form 3L: Sehen Sie das volle Potenzial unseren großformatigen Druckers Form 3L anhand einer mit Grey Resin gedruckten Staubsaugerdüse.