Herstellung von Silikonteilen mit 3D-gedruckten Werkzeugen

Silikon findet in einer breiten Palette von Produkten Anwendung, von Hörgeräten bis hin zu Griffen von Konsumgütern. Dieser Bericht liefert einen Überblick über 3D-gedrucktes Werkzeug zur Fertigung von Silikonteilen, wie etwa zweiteilige Spritzgussformen, Umspritzformen, Werkzeuge für das Formpressen und verlorene Formen. Diese Methoden können beim Prototyping weicher Silikonprodukte, in der Fertigung von Beta-Prototypen in kleinen Chargen oder auch in der Produktion kundenspezifischer Endverbraucherprodukte zum Einsatz kommen.

Der Leitfaden umfasst eine schrittweise Anleitung zur Herstellung eines Silikon-Schlüsselanhängers mit eingeschlossenem Apple AirTag, bei der bewährte Designpraktiken von verschiedenen Formlabs-Kunden angewandt werden. Wir geben auch Einblick in erfolgreiche Arbeitsabläufe von Formlabs-Kunden, unter anderem hinsichtlich der Kompatibilität von Silikon und Kunstharz und empfohlener Formtrennmittel für Silikone mit Zinn- oder Platinkatalysator.

Herstellung von Silikonteilen mit 3D-gedruckten Werkzeugen

Silikon findet in einer breiten Palette von Produkten Anwendung, von Hörgeräten bis hin zu Griffen von Konsumgütern. Dieser Bericht liefert einen Überblick über 3D-gedrucktes Werkzeug zur Fertigung von Silikonteilen, wie etwa zweiteilige Spritzgussformen, Umspritzformen, Werkzeuge für das Formpressen und verlorene Formen. Diese Methoden können beim Prototyping weicher Silikonprodukte, in der Fertigung von Beta-Prototypen in kleinen Chargen oder auch in der Produktion kundenspezifischer Endverbraucherprodukte zum Einsatz kommen.

Der Leitfaden umfasst eine schrittweise Anleitung zur Herstellung eines Silikon-Schlüsselanhängers mit eingeschlossenem Apple AirTag, bei der bewährte Designpraktiken von verschiedenen Formlabs-Kunden angewandt werden. Wir geben auch Einblick in erfolgreiche Arbeitsabläufe von Formlabs-Kunden, unter anderem hinsichtlich der Kompatibilität von Silikon und Kunstharz und empfohlener Formtrennmittel für Silikone mit Zinn- oder Platinkatalysator.

Einleitung

Weiche, gummiartige Teile finden in zahlreichen Branchen Verwendung, von maßgefertigten Hörgeräten und Requisiten für die Unterhaltungsbranche über Prothesen bis hin zu Griffen und Trägern für Konsumgüter. Mit handelsüblichen Silikonen aus dem Baumarkt, dem Kreativfachgeschäft oder anderen Quellen sowie Werkzeug aus dem SLA-3D-Drucker können Designteams robuste, biegsame und dehnbare Teile aus echtem Silikon in ihr Portfolio integrieren.

Silikon ist ein beliebter Werkstoff zur Herstellung weicher Endverbrauchsteile oder weicher Formen für den Guss starrer Materialien. Tatsächlich wird die Terminologie des Silikongießens, Silikonformens oder des Silikonformenbaus häufig zur Beschreibung jedweder mehrteiliger Arbeitsprozesse verwendet, bei denen Silikone zum Einsatz kommen. Hier unterscheiden wir zwischen den Prozessen des Silikonformenbaus und der Herstellung von Silikonteilen.

Beim Silikonformenbau wird gießbares Silikon als Material für den Formenbau genutzt, um eine starre Urform zu ersetzen. Silikonkautschuk wird dabei um ein 3D-gedrucktes Urmodell gegossen, bis es dieses einschließt, und anschließend wird der Hohlraum in der Silikonform mit einem anderen Gussmaterial gefüllt. Dabei handelt es sich oft um ein starres Material, das in flüssigem Zustand eingegossen wird und durch das Abkühlen oder eine chemische Reaktion aushärtet. Beispiele für solche Materialien sind Thermoplaste, Kunstharze, Zement, Wachs, Gips oder manchmal auch expandierende Materialien wie Polymerschaumstoffe.

Dieser Leitfaden behandelt die Herstellung von Silikonteilen, bei welcher gießbares Silikon in 3D-gedruckte Formen gefüllt wird, um weiche, gummiartige Endprodukte zu fertigen.

Das Dokument liefert außerdem Beispiele für die Produktion von Silikonteilen bei den Verbrauchermarken OXO und Dame Products, dem innovativen Prothesenhersteller PSYONIC, dem Produktentwickler Glassboard, dem Special-Effects-Studio Dreamsmith und dem Medizinprodukthersteller Cosm. Jedes dieser Unternehmen setzt die Herstellung von Silikonteilen für seine jeweiligen Zwecke auf unterschiedliche Weise um. Dazu gehören:

-

Formpressen von Silikonmasse: Schnell aushärtende Silikonmasse wird in zwei Hälften einer 3D-gedruckten Form gefüllt, welche mit einem Schraubstock zusammengepresst werden. Diese Methode wird häufig für die Prototypen von Dichtungen angewandt und kommt dem in der Massenproduktion eingesetzten Werkzeug sehr nahe.

-

Form zum Einspritzen flüssigen Silikons: Dies ist die gängigste Methode zum Formen eines durchgängigen Prototypteils aus Silikon mit einer zwei- oder mehrteiligen Form. In vielen Fällen wird der Prozess des Befüllens mit Silikon aufgrund des Formdesigns durch die Schwerkraft unterstützt. Das Silikon wird über einen Kanal am oberen Ende der Form eingefüllt und der Hohlraum der Form füllt sich von unten stetig auf. Am Ende tritt flüssiges Silikon durch Auslässe und Luftkanäle am oberen Ende der Form aus.

-

Umspritzen zur vollständigen oder partiellen Umhüllung von festen Einlegeteilen mit Silikon: Ein festes Teil wird in eine zwei- oder mehrteiligen Form eingesetzt. Anschließend wird flüssiges Silikon in den Hohlraum der Form eingespritzt, sodass es das Einlegeteil zum Teil oder vollständig umschließt.

-

Verlorene Formen für individuelle Teile aus Silikon: Die Form ist hierbei eine dünne, eierschalenartige Hülle (< 1 mm), die den Hohlraum für den Silikonguss lückenlos umschließt. Nachdem das Silikon ausgehärtet ist, wird die 3D-gedruckte, schalenartige Form zerbrochen und abgelöst, um das Silikonteil freizugeben. Da eine solche verlorene Form nicht wiederverwendet werden kann, wird diese Technik nur für einzelne, kundenspezifische Teile angewandt.

Die verschiedenen Methoden für Design, Druck und Guss haben branchen- und anwendungsübergreifend einige grundlegende Schritte gemeinsam. In diesem Bericht stellen wir Ihnen an einem ausführlichen Beispiel das Design einer Form zum Einspritzen von Silikon vor, wobei wir auch auf Tipps und bewährte Praktiken von unseren hier erwähnten Kunden eingehen.

Fünf behandelte Themen

1. Die Wahl des passenden Silikons für Ihre Anwendung

2. Ummantelung von Einlegeteilen durch Umspritzen

3. Bewährte Praktiken beim Design essenzieller Elemente von 3D-gedruckten Gussformen

4. Tipps zur Kompatibilität von Silikon und Kunstharz

5. Hauptunterschiede zwischen Werkzeug für Prototyping und Produktion

Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Über Silikone

Silikone sind eine Gruppe von Polymeren, deren Molekülketten die Elemente Silizium und Sauerstoff enthalten und die sich beim Aushärten von einem Gel oder einer Flüssigkeit in einen sehr biegsamen und dehnbaren Feststoff verwandeln. Sie sind vielseitige Materialien mit Hochleistungseigenschaften wie hervorragender elektrischer Isolierung, Hitzebeständigkeit, chemischer Beständigkeit und hoher Reißfestigkeit, weshalb sie in Branchen mit hoher Beanspruchung wie der Automobilindustrie, dem Bauwesen und der Elektronikbranche sehr beliebt sind.

Silikon-Elastomere sind auf dem Markt dominant und lassen sich in drei Kategorien einteilen:

-

Flüssigsilikone (Liquid Silicone Rubbers, LSR) sind hochleistungsstarke Silikone, die für gewöhnlich zur Herstellung starker technischer Komponenten mit engen Toleranzen genutzt werden, wie etwa Dichtungen oder elektrischer Anschlüsse. Sie werden unter hohen Temperaturen verarbeitet, oft mittels Spritzguss, und kommen in der Großserienproduktion zum Einsatz. Lesen Sie unsere Materialien zum Spritzgussverfahren, um zu erfahren, wie Formlabs-Kunden mit 3D-Druck Gussformen für die Kleinserienfertigung auf industriellen und Desktop-Spritzgussmaschinen herstellen, bevor sie zur Massenproduktion übergehen.

-

Hochtemperaturvernetzende Silikone (HTV) oder auch Heat Cured Rubber (HCR-Silikone) bieten eine erstklassige Beständigkeit gegenüber Temperaturen und Alterung und eignen sich daher ideal für Kabel oder Isolierungen in der Automobil-, Elektronik- oder Gesundheitsbranche. Sie werden meist mittels eines Platinkatalysators ausgehärtet und erhalten ihre Form durch Extrusion oder Formpressen mit Vulkanisation unter Druck und Hitze. Entdecken Sie, wie der Silikon-Experte SIOCAST HTV-Silikonformen um 3D-gedruckte Urmodelle herum formt.

-

Raumtemperaturvernetzende Silikone (RTV) sind verhältnismäßig einfacher zu verarbeiten und bieten hervorragende mechanische und thermische Eigenschaften. Sie sind in verschiedenen Anwendungsbereichen weit verbreitet, von Dichtungen und Medizinprodukten über Verkleidungen von Elektronikkomponenten bis hin zum Formenbau. Allerdings erfordern sie häufig lange Zyklen und manuelle Arbeiten, weshalb sie sich besser für kleine Produktionsmengen eignen. Die Formgebung erfolgt bei Raumtemperatur, für gewöhnlich durch Spritzguss, Formpressen oder Guss.

In diesem Bericht behandeln wir Anwendungen mit RTV-Materialien aus der Familie der Silikone. Wir gehen auf Techniken ein, die in jeder Anlage für das Prototyping oder die Produktentwicklung betriebsintern und mit wenig Ausrüstung durchgeführt werden können.

Flüssige RTV-Silikone: Flüssige Silikone bestehen in der Regel aus zwei Komponenten oder einer Komponente mit einem Zusatz geringer Mengen eines Katalysators. Es gibt zwei gemeinhin verfügbare Kategorien. Platinkatalysierte Silikone kosten mehr, bieten aber eine bessere langfristige Formbeständigkeit bei sehr geringfügiger Schrumpfung nach der vollständigen Aushärtung. Zinnkatalysierte Silikone sind kostengünstiger, aber langfristig weniger beständig, und neigen zu stärkerer Schrumpfung. Die Aushärtezeit liegt zwischen zehn Minuten und mehreren Stunden.

Polydimethylsiloxan (PDMS): PDMS ist ein flüssiges RTV-Silikon mit spezifischer chemischer Struktur, das in der Polymerkette aus Silizium und Sauerstoff auch Methylgruppen enthält. Dieses flüssige Polymer wird weitläufig als Schmiermittel oder als viskoser Zusatzstoff in Konsum- oder Industriegütern verwendet. In ausgehärteter Form kommt PDMS in einer Reihe von Forschungsanwendungen zum Einsatz. Seine hohe optische Transparenz und die Fähigkeit, auch kleinste Oberflächenstrukturen und Kanäle abzubilden, machen PDMS perfekt für die Mikrofluidik und weiche Lithografie. Viele Formulierungen von PDMS härten bei Raumtemperatur innerhalb von 48 Stunden aus oder können bei erhöhter Temperatur in weniger als einer Stunde ausgehärtet werden.

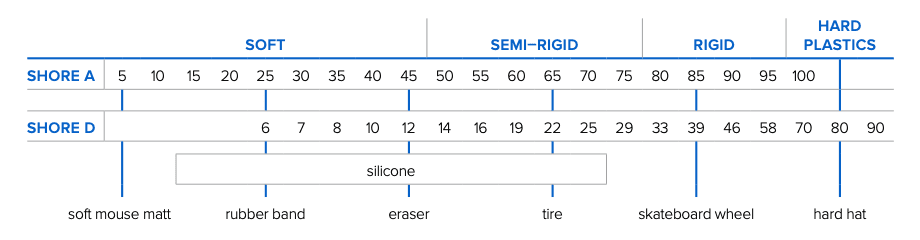

Silikonmasse: Hierbei handelt es sich um Zwei-Komponenten-Kitt, dessen Komponenten von Hand zu gleichen Anteilen vermischt werden. Der in diesem Bericht behandelte Silikonkitt besitzt eine Shore-Härte von 40A (siehe untenstehende Skala), was etwa der Härte eines Radiergummis entspricht. Diese Art von Silikon kann im Schmuckfachhandel erworben werden und wird häufig zur Herstellung von Wachsmodellen für den Metallguss verwendet. Das Silikon selbst dient jedoch gut zur Nachbildung formgepresster Dichtungen.

Haut- und Schleimhautverträglichkeit und Lebensmittelechtheit

Manche Anwendungen erfordern mehr Vorsicht als andere, wenn es um Kontakt mit dem menschlichen Körper oder mit Nahrungsmitteln geht. Überprüfen Sie stets das Materialsicherheitsdatenblatt des Silikonherstellers, um zu gewährleisten, dass der Einsatz für Ihre Anwendung ungefährlich ist. Beachten Sie, dass flüssige Zwei-Komponenten-Silikone, die als hautverträglich ausgewiesen sind, für gewöhnlich einen Platinkatalysator nutzen.

Shore-Härteskala

Gummiartige Materialien wie Silikonkautschuke können für verschiedene Härtegrade formuliert werden, die von sehr weich bis sehr hart reichen. Dies wird durch den jeweiligen Wert auf der Shore-Härteskala angezeigt. Weichere Materialien werden auf der Shore-Härteskala A gemessen, härtere auf der Shore-Härteskala D. Die untenstehende Tabelle liefert einen hilfreichen Vergleich mit gängigen Haushaltsgegenständen wie Gummibändern oder Autoreifen.

Das Formen von Silikon mit 3D-gedrucktem Werkzeug

Formen zur Herstellung von Silikonteilen werden konventionellerweise durch CNC-Bearbeitung aus Aluminium- oder Stahlblöcken gefertigt. Dies gilt sowohl für zwei- oder mehrteilige Spritzgussformen für Flüssigsilikone (LSR) als auch für Formpresswerkzeuge mit einem einzigen Hohlraum zur Anwendung mit einer erhitzten HCR-Silikonplatte, die unter Druck und hohen Temperaturen ausgehärtet wird. Solche Metallformen werden für gewöhnlich in der Massenproduktion eingesetzt. Kommen Sie beim Prototyping zum Einsatz, fallen wochenlange Durchlaufzeiten und Werkzeugkosten im drei- oder vierstelligen Bereich an, wodurch die Möglichkeiten zum Umsetzen und Testen kleiner Designänderungen eingeschränkt sind.

Der Desktop-3D-Druck ist jedoch eine leistungsstarke Lösung zur schnellen und kostengünstigen Herstellung der Formwerkzeuge. Er erfordert nur wenig Ausrüstung und macht es dem Fachpersonal somit möglich, die Aufmerksamkeit anderen, höherwertigen Aufgaben zuzuwenden. Durch betriebsinternen 3D-Druck integrieren Hersteller und Produktdesigner Rapid Tooling in den Prozess der Produktentwicklung, sodass das Design und die Materialauswahl noch vor dem Übergang zur Massenproduktion validiert werden können. Auf diese Weise iterieren sie schneller, beschleunigen die Produktentwicklung und bringen bessere Produkte auf den Markt.

Werkzeug, das aus SLA-Kunstharzen von Formlabs 3D-gedruckt wird, bietet für die Prototypenfertigung, kleine Produktionschargen und die kundenspezifische Fertigung zahlreiche Vorteile hinsichtlich des Produktdesigns. RTV-Silikone mit zwei Komponenten können in eine zwei- oder mehrteilige Form aus dem 3D-Drucker eingespritzt und RTV-Silikonmasse in die Hälften eines 3D-gedruckten Formpresswerkzeugs gefüllt werden. Werkzeug aus dem 3D-Drucker eröffnet dem Produktdesign eine breite Palette an Silikonen mit Zinn- oder Platinkatalysator sowie eine große Bandbreite an Härtegraden, Farben und Transparenzgraden oder auch spezielle Funktionen wie Hautverträglichkeit.

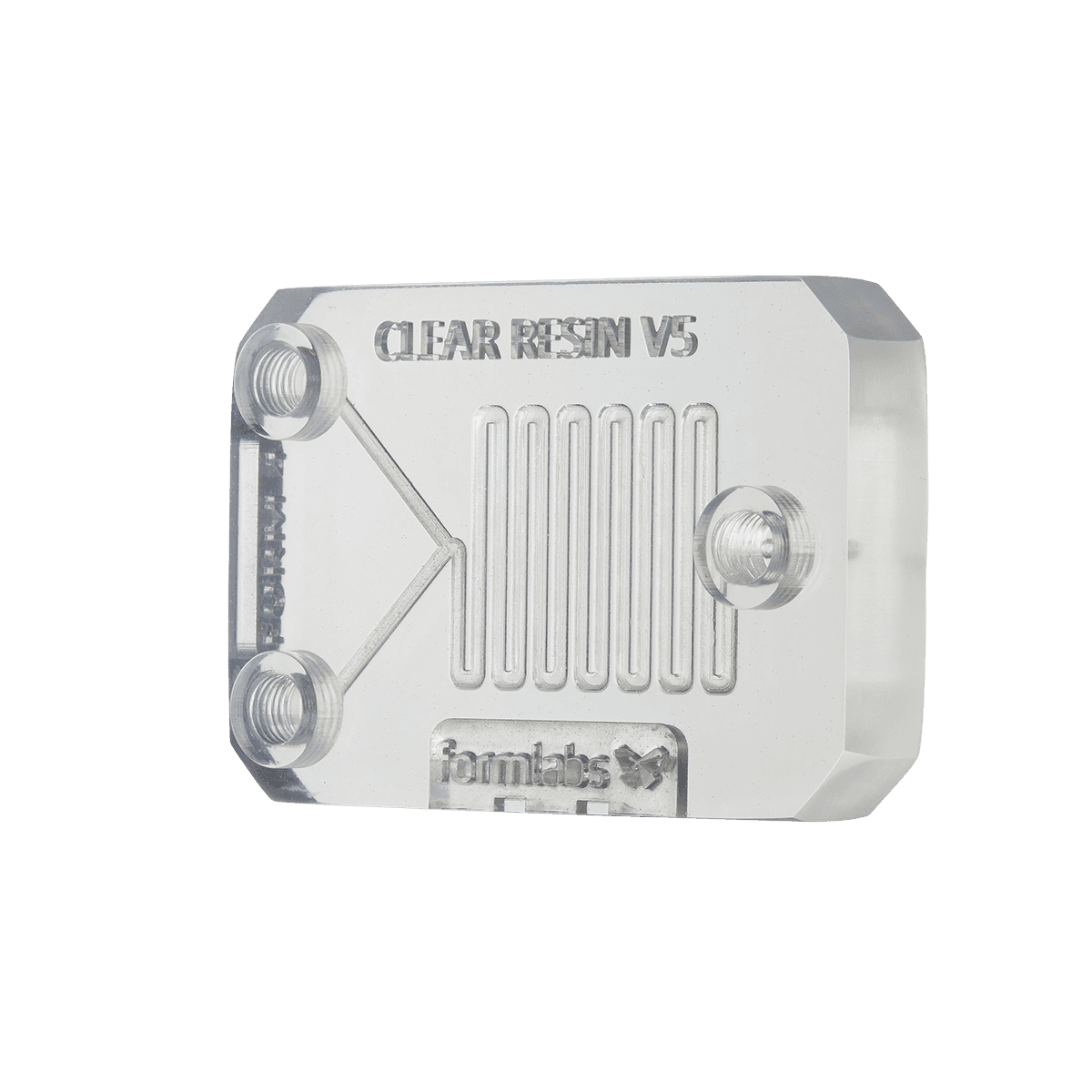

Der Stereolithografie-3D-Druck (SLA) ist eine ideale Wahl zur Formenherstellung für den Silikonguss, da SLA-Teile eine glatte Oberflächenbeschaffenheit und eine hohe Präzision aufweisen. RTV-Silikone bilden feine Oberflächendetails aber auch -mängel genau ab, sodass die Oberflächenqualität des Formwerkzeugs direkt auf die Oberfläche des fertigen Teils übertragen wird. Eine Form aus einem Schmelzschichtungsdrucker (FDM) würde beispielsweise sichtbare Abdrücke von Schichtlinien auf dem Silikonteil hinterlassen. Mit Clear Resin von Formlabs (oder anderen transparenten Kunstharzen wie BioMed Clear Resin) ist es zudem möglich, das Einspritzen des Silikons zu beobachten, sodass die Entstehung von Luftblasen oder Leerräumen kontrolliert werden kann und erkennbar ist, wo abgerundete Ecken oder zusätzliche Lüftungsöffnungen notwendig sind. Der SLA-3D-Druck lässt außerdem eine höhere Designkomplexität zu. In eine 3D-gedruckte Form können Hinterschneidungen oder sonstige komplexe Geometrien eingefügt werden, die mit CNC-Bearbeitung unmöglich oder unerschwinglich wären.

Auch in seiner mechanischen Leistung ist Formlabs' Clear Resin vielseitig. Das Material kann sowohl für extrem dünne, eierschalenartige Gussformen verwendet werden, die sich zur Freigabe eines Silikonteils leicht abbrechen lassen, als auch für robuste Formpresswerkzeuge, die zahlreiche Male zur Dichtungsringproduktion genutzt werden. Und schließlich verringern preiswerte Fertigungslösungen für den Benchtop die Durchlaufzeiten; Designteams können eine Form 3D-drucken und schon am nächsten Tag mit dem Silikonguss beginnen.

Bei der Verwendung in 3D-gedruckten Formen bildet RTV-Silikonkautschuk filigrane Oberflächendetails wie geprägten Text genau ab. Darüber hinaus sind die meisten gussfähigen Silikone nicht chemisch adhäsiv und lassen sich nach der Aushärtung einfach von 3D-gedruckten Formen abziehen. Eine mechanische Verbindung ist möglich, wenn das Silikon auf eine sehr poröse Oberfläche wie gewebten Stoff gegossen wird. In manchen Fällen kann eine chemische Verbindung mit besonderen Bindemitteln gefördert werden.

Da zur Verarbeitung von RTV-Silikonen weder hohe Temperaturen noch hoher Druck erforderlich sind, lässt es sich auch bei der Prototypenentwicklung mit eingeschränkter Ausrüstung leicht formen. Dadurch sinken die Einstiegskosten, die zur Einführung weicher Bauteile im Designportfolio eines Unternehmens notwendig sind. Dieses Dokument gibt Richtlinien zur betriebsinternen Fertigung von Silikonteilen in kleinen Stückzahlen, schnell und kostengünstig.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir schicken Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Kompatibilität von Kunstharzen für 3D-Druck und Silikonen

Kommt ein Gusswerkstoff wie Silikon in Kontakt mit einer 3D-gedruckten Form, muss die chemische Interaktion der beiden Materialien bedacht werden. Eine spezielle Schwierigkeit ergibt sich beim Guss von Silikonen mit Platinkatalysator in SLA-gedruckten Formen: Das Kunstharzmonomer kann den Aushärtevorgang des Silikons hemmen und somit eine ungehärtete, harzige Oberfläche verursachen. Es lassen sich aber dennoch Teile aus hochwertigen Silikonen mit Platinkatalysator herstellen, indem die Formen aus dem SLA-Drucker vollständig gereinigt und ausgehärtet werden und indem Schutzbeschichtungen und Formtrennmittel eingesetzt werden.

Es gibt zahlreiche mögliche Kombinationen von Silikonen, Kunstharzen, Schutzbeschichtungen und Formtrennmitteln, die ausprobiert werden können. Wir haben uns bei Kunden aus verschiedenen Branchen nach erfolgreichen Arbeitsprozessen erkundigt und die Rückmeldungen unten zusammengefasst. Viele dieser Einblicke sind auch in die Entwicklung unseres eigenen schrittweisen Arbeitsablaufs eingeflossen.

|

Branche |

Anwendung |

Art der Form |

Silikon |

Kunstharz |

Bewährte Praktiken |

|

Produktdesign |

Beta-Prototypen Hautkontakt |

Umspritzung |

Nicht spezifiziert (Platinkatalysator) |

Clear Resin |

Vaseline als Formtrennmittel |

|

Produktdesign |

Endverwendung |

Verlorene Form |

Smooth-On Mold Max (Zinnkatalysator) |

Clear Resin |

Kein Formtrennmittel; verlorene Form / Einmalform |

|

Produktdesign |

Prototypen Dichtungen |

Formpresswerkzeug |

Castaldo Quick-sil (Kitt) |

Clear Resin |

Allzweck-Formtrennmittel von Smooth-On |

|

Produktdesign |

Prototypen Hautkontakt |

Form für Schwerkraftguss |

Nicht spezifiziert (Platinkatalysator) |

Dental LT Clear Resin, Clear Resin, Grey Resin |

Jedes Allzweck-Formtrennmittel |

|

Produktdesign |

Prototypen Hautkontakt |

Form für Schwerkraftguss |

Smooth-On Dragon Skin 20 (Platinkatalysator) |

Clear Resin |

Krylon |

|

Fertigung / Gesundheitswesen |

Endverwendung |

Form für Schwerkraftguss Umspritzform |

Smooth-On Dragon Skin 20 (Platinkatalysator) |

Clear Resin |

Kein Formtrennmittel nötig |

|

Fertigung / Gesundheitswesen |

Endverwendung Kontakt mit Schleimhäuten |

Verlorene Form |

Nicht spezifiziert (Platinkatalysator) |

BioMed Amber Resin |

Kein Formtrennmittel; verlorene Form / Einmalform |

|

Audiologie / Gesundheitswesen |

Endverwendung Hautkontakt |

Verlorene Form |

BioPor AB 40 von Dreve |

Clear Resin, BioMed Clear Resin |

Kein Formtrennmittel; verlorene Form / Einmalform |

|

Unterhaltungsindustrie |

Modelle und Requisiten Hautkontakt |

Spritzgussform Offene Form |

Smooth-On FX Pro (Platinkatalysator) |

Draft Resin, Black Resin, Grey Resin |

Formtrennmittel nicht immer nötig |

|

Unterhaltungsindustrie |

Modelle und Requisiten Reproduktion von Teilen |

Offene Form Silikonform |

Verschiedene mit Platin- und Zinnkatalysator von Smooth-On |

Clear Resin, Grey Resin |

XTC-3D High Performance 3D Print Coating |

|

Unterhaltungsindustrie |

Modelle und Requisiten Reproduktion von Teilen |

Silikonform |

Nicht spezifiziert (Platinkatalysator) |

Clear Resin |

SEM Flexible Primer Surfacer Sprühlack |

|

Unterhaltungsindustrie |

Modelle und Requisiten Hautkontakt |

Spritzgussform |

Platsil Gel-25 von Polytek (Platinkatalysator) |

Rigid 10K Resin |

Smooth-On Super Seal Beschichtung und Ease Release 200 |

|

Hobby |

Reproduktion von Teilen |

Offene Form Silikonform |

Smooth-On OOMOO 30 (Zinnkatalysator) |

Grey Resin |

Allzweck-Formtrennmittel von Smooth-On |

Obwohl die Kombinationen von Materialien offensichtlich unterschiedlich ausfielen, waren sich unsere Kunden in einigen grundlegenden Erkenntnissen einig:

-

Stellen Sie sicher, dass die Teile vollständig gereinigt und ausgehärtet sind. Die 3D-gedruckte Form muss gründlich in sauberem IPA gewaschen werden, damit die Oberfläche nach dem Trocknen nicht klebt. Die Form sollte außerdem vollständig ausgehärtet werden, um den Anteil nicht umgesetzter Monomere in den SLA-Druckteilen zu reduzieren. Für diesen Vorgang ist die Station Form Cure eine ideale Option. Teile aus Clear Resin erhalten beim Aushärten einen gelben Farbstich, was ein guter Indikator für die vollständige Aushärtung der Form ist.

-

Probieren Sie eine Schutzbeschichtung aus. Es sind viele Beschichtungen aus Acryl oder Epoxidharz erhältlich, die als Aerosol-Spray in einem einzigen Arbeitsschritt aufgetragen werden (z. B. Krylon Crystal Clear Acrylbeschichtung) oder mit einem Pinsel in zwei Schichten aufgestrichen werden (z. B. XTC-3D von Smooth-On). Bei einem sehr geringen Materialverbrauch bilden beide Arten von Beschichtungen eine glänzende, glasartige Oberflächenschicht im Inneren der Form. Eventuell müssen die Beschichtungen mehrfach aufgetragen werden. Befolgen Sie die Anweisungen des Herstellers bezüglich Trocken- oder Aushärtezeiten.

- Nutzen Sie ein Formtrennmittel, wenn Silikon mit einem anderen Material in Kontakt kommt. Dies vereinfacht das Entformen und verringert Silikonrückstände im Inneren der Form, sodass diese leichter in weiteren Gussvorgängen wiederverwendet werden kann. In vielen Fällen reicht ein Allzweck-Formtrennmittel des Silikonherstellers aus (z. B. Stoner Dry film e408, Smooth-On Super Seal Ease Release 200). Eine dünne Schicht Formtrennmittel genügt. Befolgen Sie bitte auch hier die Anweisungen des Herstellers bezüglich empfohlener Trocken- oder Aushärtezeiten.

Tauchen Sie in die Welt des 3D-Drucks ein

Das ebenso umfassende wie einfach zu verwendende Ecosystem von Formlabs macht den Einstieg in die Welt des 3D-Drucks noch leichter. Sehen Sie sich unsere 3D-Drucker und Materialien an, um die richtige Lösung für Ihre Bedürfnisse zu finden.

Weitere bewährte Praktiken

Einige Silikonformulierungen, wie etwa PDMS, sind für eine gehemmte Aushärtung bei Kontakt mit SLA-3D-gedrucktem Werkzeug anfälliger als andere. Wir haben zusätzliche Schritte zur Problembehebung aufgelistet, die von Formlabs-Kunden bereitgestellt wurden und auf unsere grundlegenden Richtlinien für flüssige RTV-Silikone aufbauen.

-

Spülen Sie die Form mit Aceton ab. Die 3D-gedruckte Form mit einer Druckflasche Aceton zu bespritzen kann dabei helfen, nach dem Standard-Waschvorgang in IPA verbleibendes Lösungsmittel und Ablagerungen zu entfernen.

-

Härten Sie die Form übermäßig aus. Bei 3D-gedrucktem Werkzeug aus Clear Resin erhöhen Sie die Nachhärtezeit von 15–20 Minuten auf 60–120 Minuten bei 60 °C.

-

Warten Sie nach der Nachbearbeitung 24–48 Stunden ab. Lassen Sie die Form bei Raumtemperatur und Umgebungsbelichtung stehen, bevor Sie Beschichtungen auftragen und das Silikon einfüllen. Es hilft, wenn die Oberflächen der Form während dieses Schrittes offenem Luftstrom ausgesetzt sind.

-

Verwenden Sie eine Epoxidharzbeschichtung. Eine Versiegelung aus Zwei-Komponenten-Epoxidharz kann eine effektive Barriere zwischen dem Silikon und der 3D-gedruckten Form bilden.

-

Nutzen Sie einen Katalysator in höherer Konzentration. Bei der Verwendung von Zwei-Komponenten-Silikonen empfehlen wir, eine etwas größere Menge der Katalysatorkomponente hinzuzufügen. Falls ein kleiner Anteil des Katalysators durch die Oberfläche der Form gehemmt wird, kann dies durch den zusätzlichen Katalysatorgehalt kompensiert werden, sodass keine klebrige Silikonoberfläche entsteht.

Auswahl eines Formtyps

Auch wenn die Ergebnisse der unterschiedlichen Formgebungsverfahren ähnlich aussehen, gibt es einige Kriterien, die bei der Auswahl der Art der Form beachtet werden sollten. Dazu zählen die Geometrie des endgültigen Teils, die Möglichkeit von Hinterschneidungen und Löchern im Design, das Produktionsvolumen und die für den Guss vorgesehenen Materialien. In der untenstehenden Tabelle haben wir einige Richtlinien aufgeführt.

|

Art der Form |

Teilgeometrie |

Materialien |

Produktionsvolumen |

|

Formpresswerkzeug |

Keine Hinterschneidungen |

Silikonkitt mit hohem Härtegrad |

Dutzende von Durchgängen |

|

Form zum Einspritzen |

Kleine Hinterschneidungen |

Flüssige Zwei-Komponenten-Silikone |

Dutzende von Güssen |

|

Umspritzform |

Umhüllen von Einlegeteilen, kleine Hinterschneidungen |

Flüssige Zwei-Komponenten-Silikone |

Dutzende von Güssen |

|

Verlorene Form |

Große Hinterschneidungen und Löcher integrierbar |

Flüssige Zwei-Komponenten-Silikone |

Einmalige Verwendung |

Fallstudien von Kunden

Formpressverfahren mit Silikon für Dichtungsprototypen von OXO

OXO ist eine Marke mit Sitz in den USA, die ergonomische, praktische Haushaltsgegenstände herstellt, darunter einige berühmte Designs für Küchenutensilien. Bei OXO kommt der 3D-Druck bei der Fertigung visueller und funktionaler Prototypen zum Einsatz, und hybride Methoden sind für Prototypen weicher Bestandteile wie wasserdichter Dichtungen unverzichtbar. Nachdem es viele verfügbare Silikonkautschuke getestet hatte, entschied sich das Entwicklungsteam von OXO für ein Formpressverfahren mit dem Zwei-Komponenten-Silikonkitt Castaldo Quick-Sil als ideales Material für einen Prototyp mit den Eigenschaften der endgültigen Dichtung.

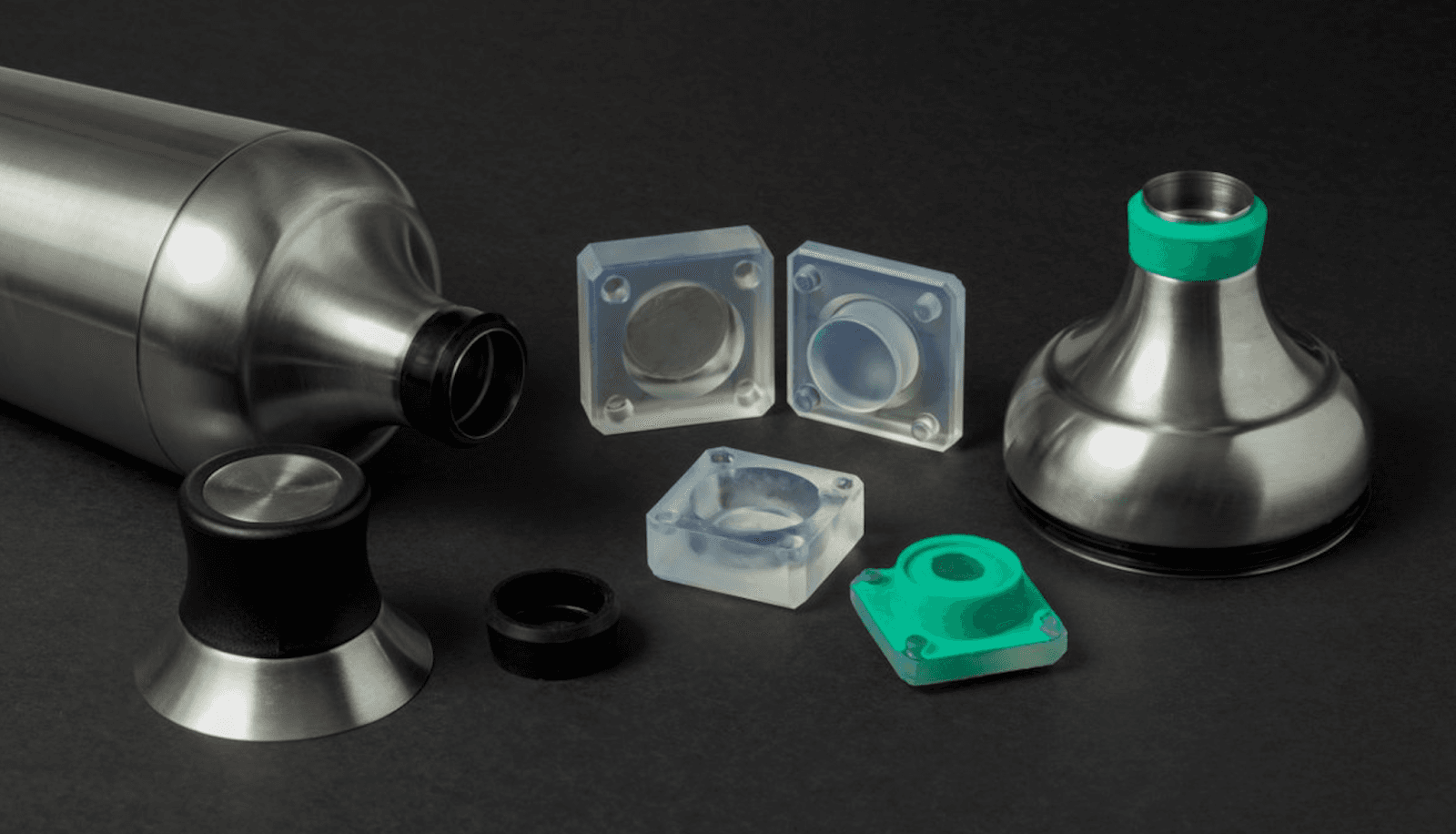

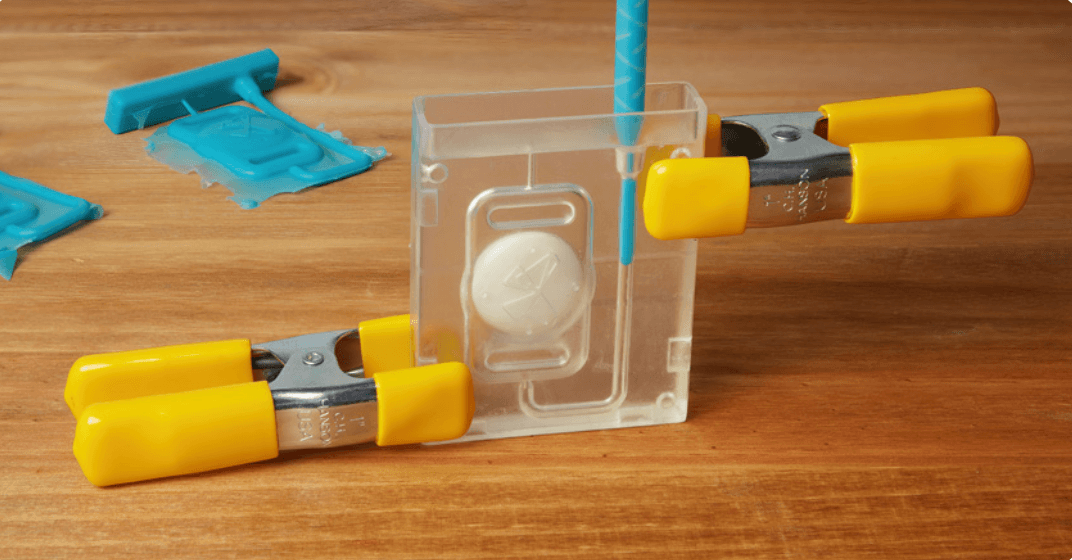

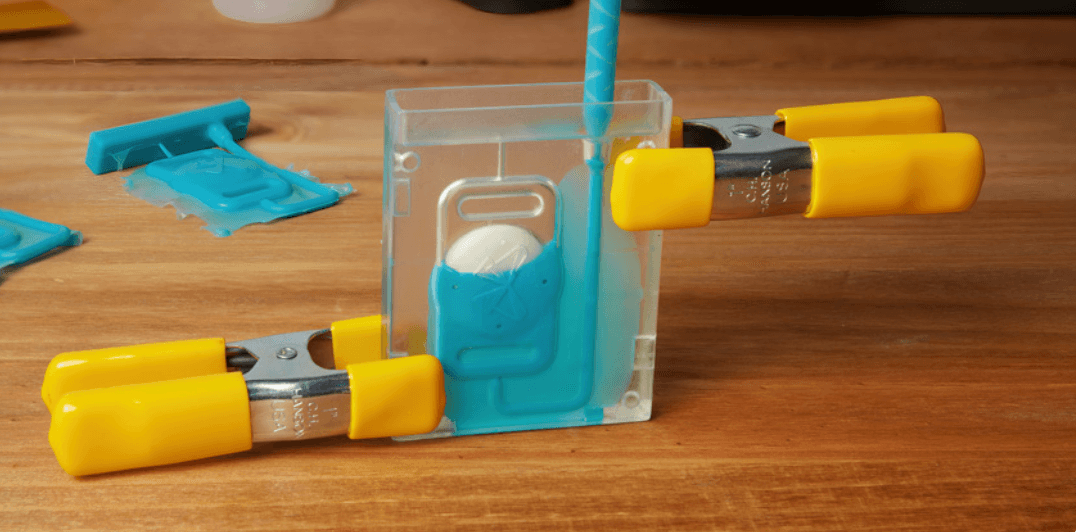

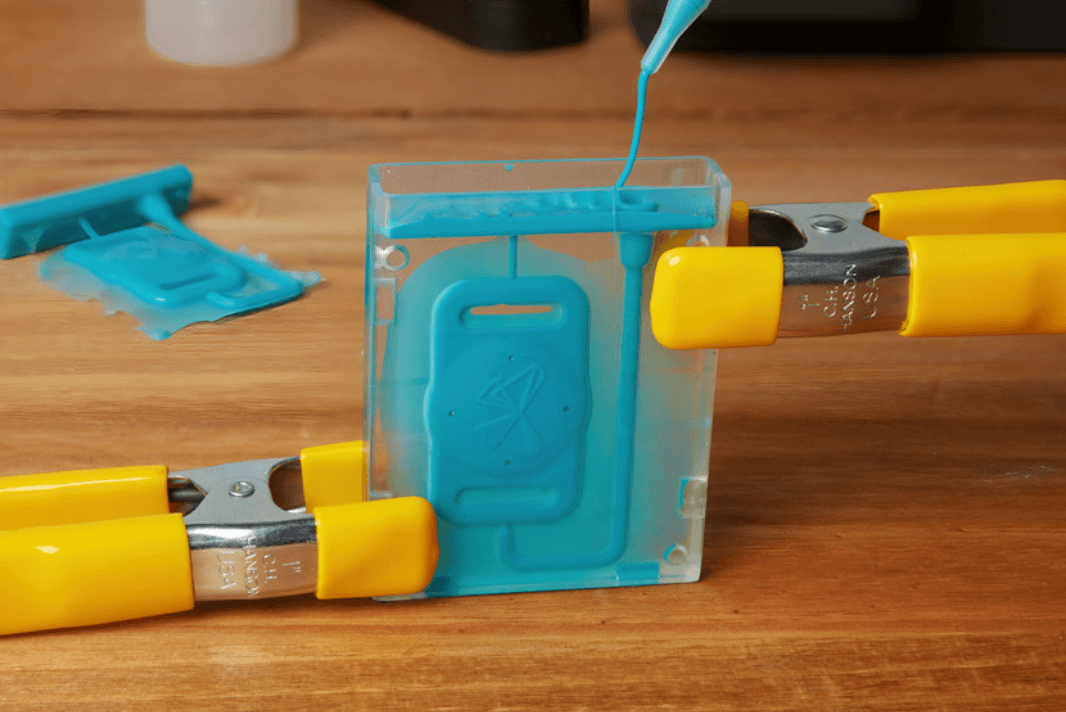

Für die Produktion des Prototyps einer Dichtung für einen Cocktail-Shaker wurde ein zweiteiliges Formpresswerkzeug aus Clear Resin 3D-gedruckt. Um den Silikonkitt vorzubereiten, werden die Komponenten A und B schnell von Hand verknetet. Bevor das Material auszuhärten beginnt, bleibt lediglich ein Verarbeitungszeitraum von 90 Sekunden. Daraufhin wird die Masse beidseitig in die Form gedrückt und die Form wird mit einem Schraubstock zusammengepresst. Nach dem Entformen und einigen kurzen Schritten zur Fertigstellung ist die Silikondichtung bereit, getestet zu werden.

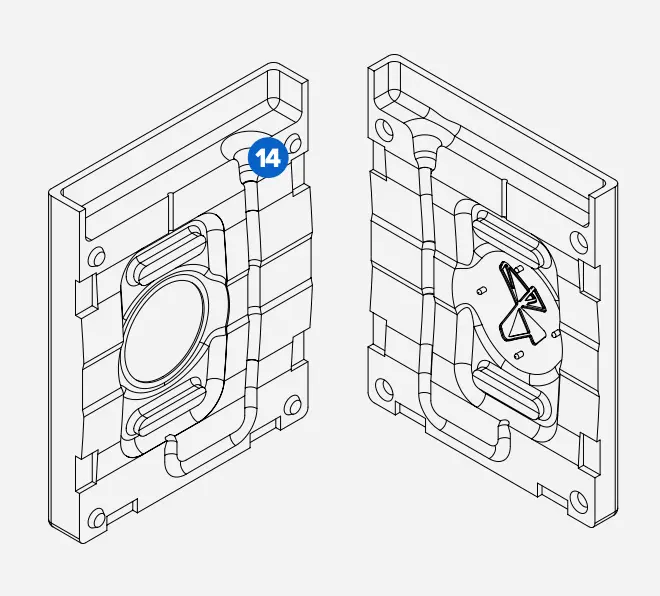

OXO's Formpresswerkzeug für den Prototyp einer Cocktail-Shaker-Dichtung wurde aus Clear Resin gedruckt.

Spritzgussformen für das Prototyping beim Produktentwickler Glassboard

Glassboard ist ein Beratungsunternehmen im Bereich Produktdesign mit Sitz in Indianapolis, USA. Das Designteam des Unternehmens nutzt Formen für den Silikonguss in einer Reihe von Prototypingprozessen, von Menstruationstassen aus Silikon über maßgefertigte Gummiummantelungen bis hin zu Dichtungen und O-Ringen. Dabei setzt Glassboard für gewöhnlich mehrteilige Formen ein, die zur Entnahme des Silikongusstiels demontiert und dann für weitere Güsse wiederverwendet werden können.

Das typische Formendesign bei Glassboard, wie es auch bei der Menstruationstasse von Sunny zum Einsatz kam, ist eine Spritzgussform, die zum Füllen der Form die Schwerkraft ausnutzt. Flüssiges Silikon wird durch eine Öffnung am oberen Ende der Form eingespritzt, läuft durch einen Kanal, über den es den Boden des Hohlraums erreicht, füllt diesen graduell bis oben hin auf und tritt durch dünne Lüftungsöffnungen am oberen Ende der Form aus.

Ein innovatives Merkmal im Formendesign von Glassboard ist eine Rinne am oberen Teil der Form. Solche Rinnen dienen dazu, überfließendes Silikon am Anguss und an der Entlüftung aufzufangen. Eine weitere Funktion der Rinne ist es, nach dem Befüllen zusätzliches Silikon in die Form einzulassen, um Hohlräume zu verdrängen, die durch kollabierende Luftblasen oder durch das Eindringen von Silikon in die schmale Fläche zwischen den Formblöcken entstehen.

Glassboards Prototyp der Sunny Cup wurde mit einer Form für schwerkraftunterstützten Silikonguss gefertigt, welche aus BioMed Clear Resin 3D-gedruckt wurde.

Silikonumspritzung von Beta-Prototypen für Kunden bei Dame Products

Dame Products ist ein Startup mit Sitz in Brooklyn, das Produkte für die Gesundheits- und Wellnessbranche entwirft. Zu seiner Produktreihe gehören ergonomisch geformte Objekte mit komplexen Geometrien, die vollständig von einer Schicht buntem, hautverträglichem Silikon ummantelt sind. Das Team führt Silikonumspritzung mit 3D-gedruckten Formen durch, um Beta-Prototypen für Kunden herzustellen.

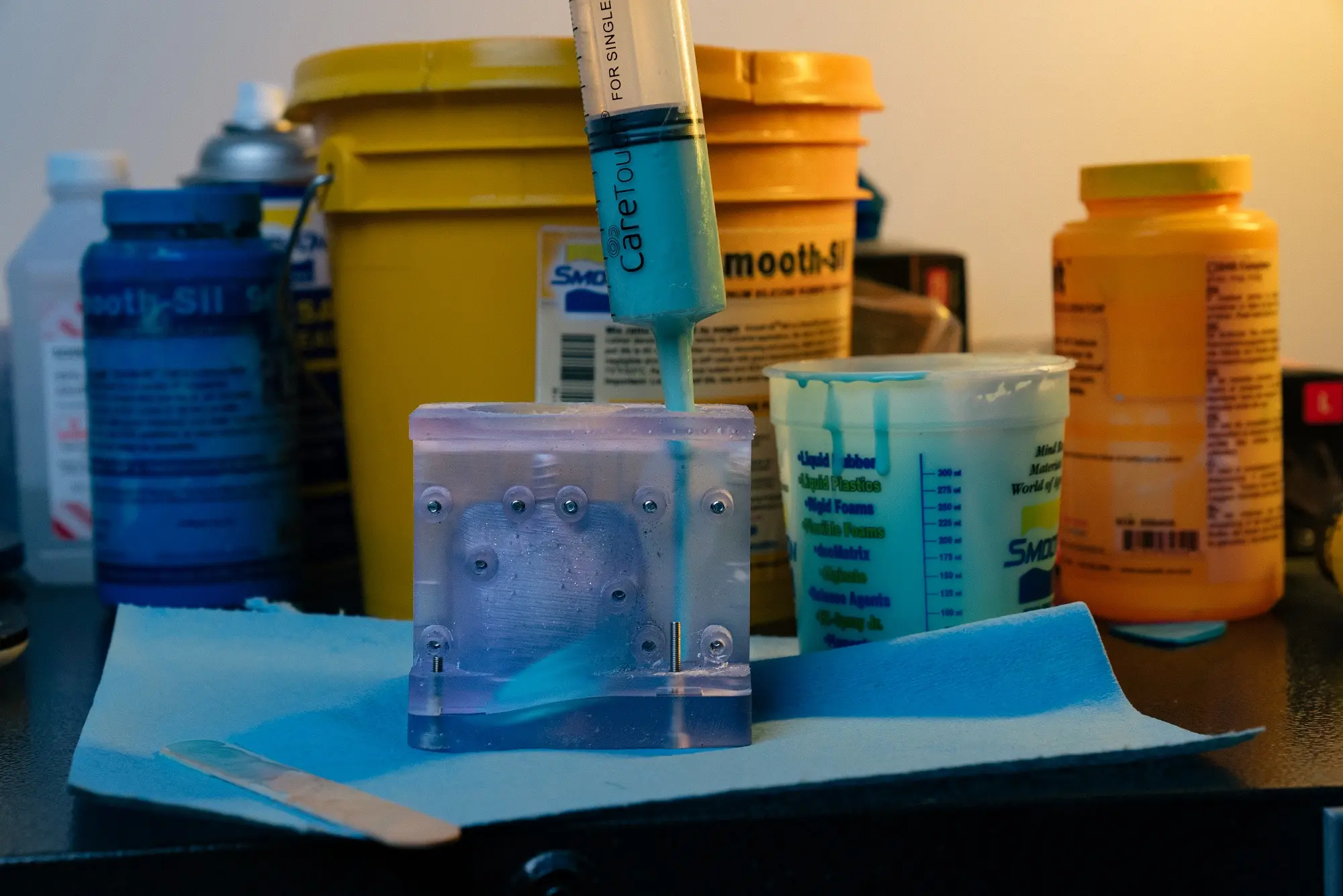

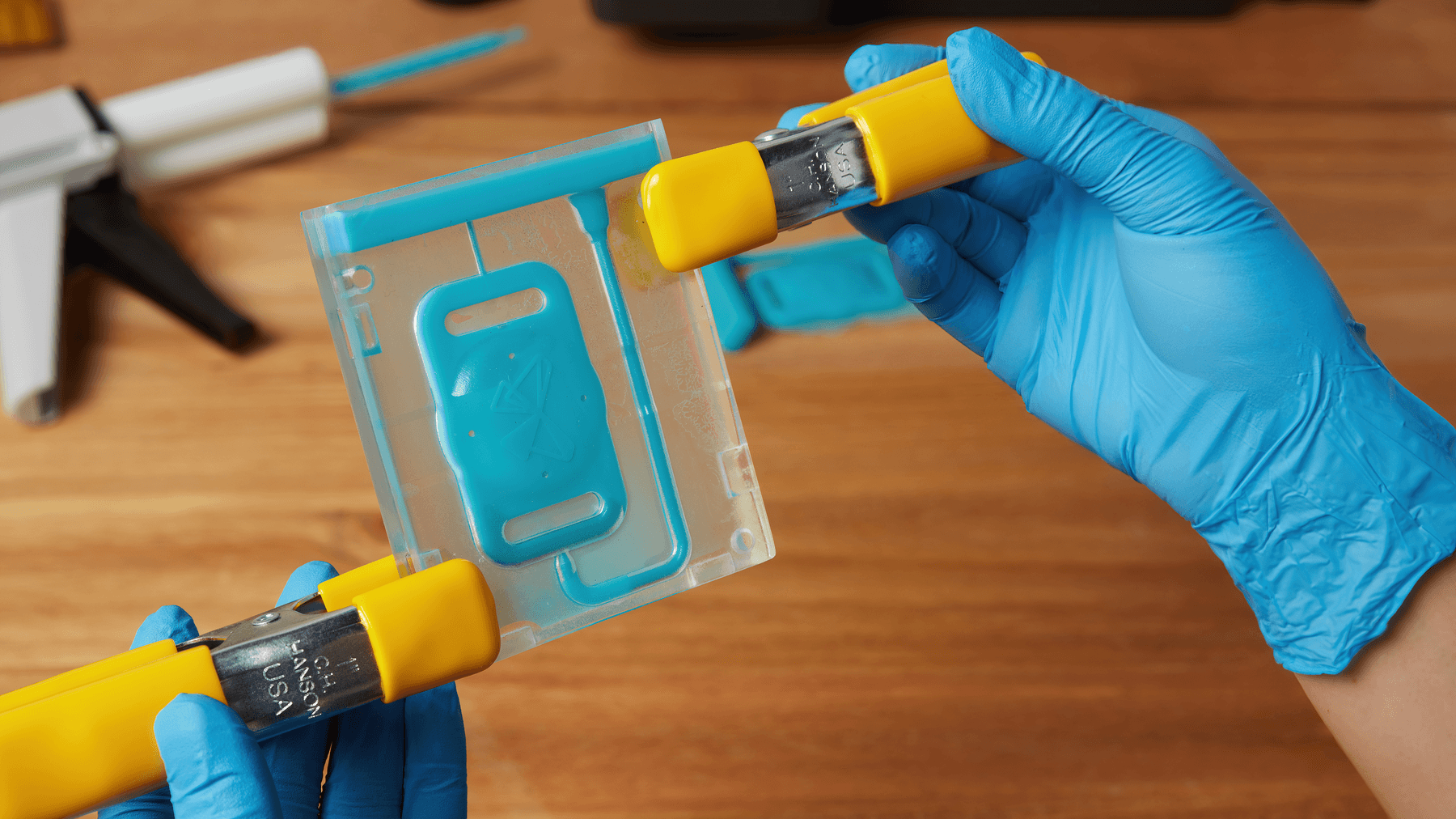

Bei jedem 3D-gedruckten Formset handelt es sich um eine zwei- oder mehrteilige Spritzgussform mit Verankerungsvorrichtungen für kleine Einlegeteile im Inneren. Komponente A und B eines platinkatalysierten Flüssigsilikons werden im Verhältnis 1:1 in die zwei Seiten einer Epoxidkartusche gefüllt, die an einer Epoxidharzpistole mit einer Mischdüse befestigt wird. Durch diese innovative Methode werden die Komponenten des Silikons vermischt, während das Flüssigsilikon gleichzeitig graduell in die Form eingefüllt wird.

Das Ingenieurteam bei Dame Products kann an einem Tag Dutzende Prototypen umspritzter Geräte erstellen, indem es zwischen drei oder vier SLA-gedruckten Formen wechselt. Während der Silikonkautschuk eines Prototyps aushärtet, kann der nächste entformt und die Form wieder vorbereitet werden. Die Zuschneidung und Reinigung der Prototypen geschieht parallel. Wenn die Hardwareprototypen zurück zum Unternehmen gelangen, wird das Betagerät gebleicht, die dünne Silikonschicht entfernt und die interne Hardware dann für einen neuen Prototyp verwendet.

Dame Products nutzt ein Umspritzungsverfahren zur Produktion von Beta-Prototypen mit eingeschlossener Hardware. Die Form ist aus Clear Resin 3D-gedruckt.

Silikonspritzguss für individuelle Make-Up-Effekte bei Dreamsmith

Dreamsmith ist ein Unternehmen für Requisiten und Make-Up-Effekte mit Sitz in Südafrika. Das Team hat an Designs für erfolgreiche Serien wie Raised by Wolves gearbeitet, wo für einen bestimmten Effekt eine Gesichtsmaske aus Silikon benötigt wurde, die über eine stark geometrische Außenseite verfügte und deren Innenseite an das Gesicht der Schauspielerin angepasst sein musste.

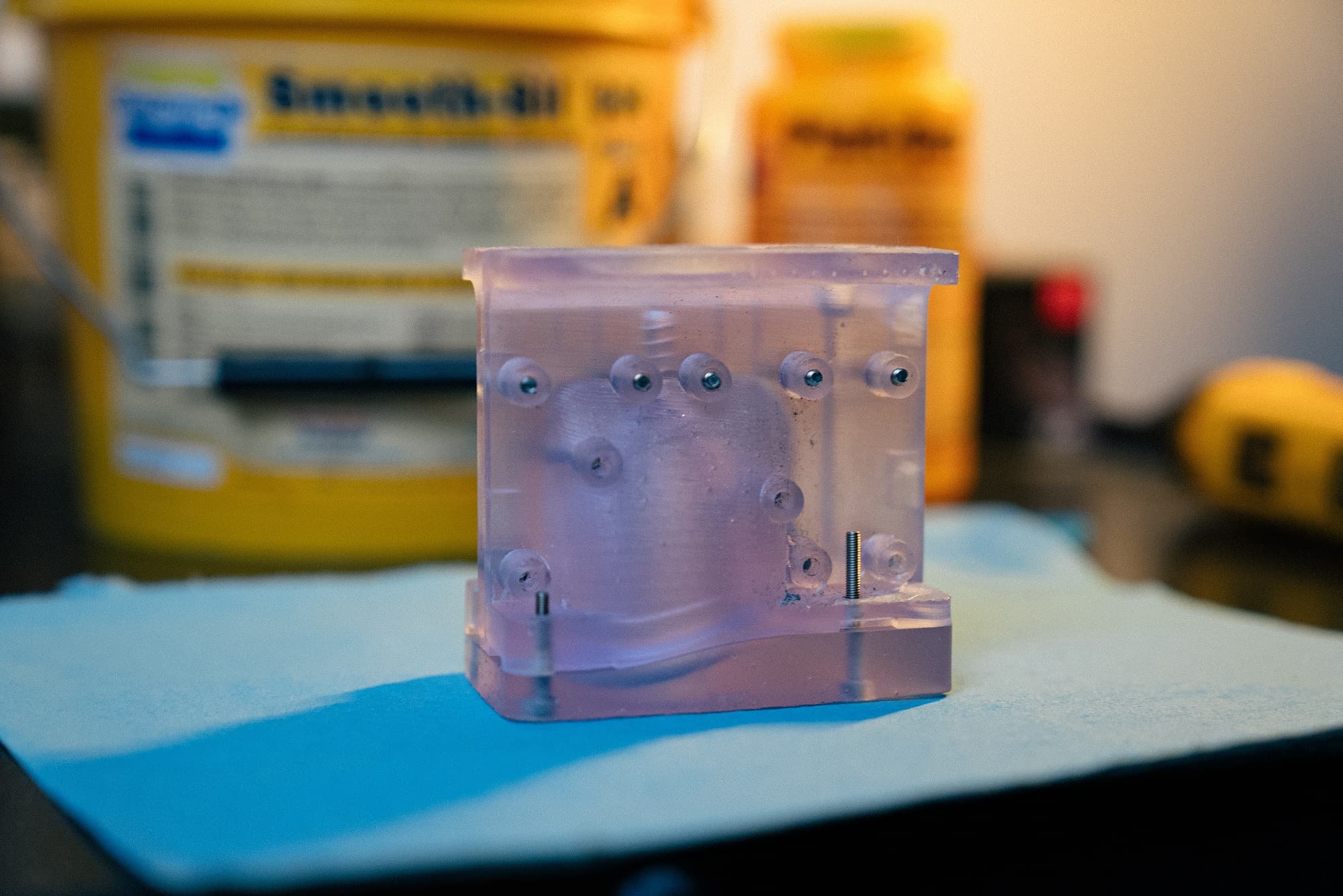

Mit dem Form 3L druckte das Team eine Form, die für die Innenseite auf optischen Scandaten des Gesichts der Schauspielerin beruhte und auf der anderen Seite ein scharfkantiges, geometrisches Kachelmuster abbildet. Obwohl die Designs von Dreamsmith sich recht stark von anderen Beispielen des Produktdesigns in diesem Dokument unterscheiden, war das Team in Sachen Material oft mit den gleichen Problematiken konfrontiert, wie etwa der Kompatibilität des Formenbaumaterials mit hautverträglichem platinkatalysierten Silikon. Letztendlich entschied sich das Team wegen seiner hohen Präzision für Formlabs' Rigid 10K Resin.

Um individuelle Requisiten und Make-Up-Effekte zu erschaffen, fertigt Dreamsmith Silikongussformen aus Rigid 10K Resin. Eine Seite der Form wird anhand von optischen Scandaten des Gesichts einer Schauspielerin entworfen.

Umspritzte Greifer für die Endverwendung bei PSYONIC

Das kalifornische Startup PSYONIC erfindet die Gliedmaßenprothetik neu, mit der ersten berührungsempfindlichen bionischen Hand. Das Team setzt den 3D-Druck als entscheidenden Fertigungsschritt für die Herstellung fast aller Komponenten des Medizinprodukts ein. Das umfasst auch mechanische Finger, die mithilfe einer SLA-3D-gedruckten Form mit Silikon umspritzt werden.

Die Formen werden hergestellt, indem das Team das Negativ einer Finger- oder Daumenform vom Formenblock subtrahiert und Einlässe und Lüftungsöffnungen für das Einspritzen von Zwei-Komponenten-Silikon mit Platinkatalysator einfügt. Die Form beinhaltet auch die strukturelle Komponente, also den „Knochen“ des Fingers, der mittels FDM-3D-Druck gefertigt wird.

Das Designteam von PSYONIC setzt jede Form Dutzende Male ein, bevor sie verschleißt – und wenn dies geschieht, kann die Form ganz einfach nachgedruckt werden und schon am nächsten Tag geht es mit dem Spritzguss weiter. Das Team betont außerdem den Kontrast zwischen Formlabs' Clear Resin und den Thermoplasten, die es zuvor für die Schmelzschichtung (FDM-3D-Druck) nutzte, und hebt hierbei vor allem den Qualitätssprung in der Oberflächenbeschaffenheit hervor. Silikon bildet jegliche Texturen oder Mängel im Hohlraum der Form ab, beispielsweise auch die beim 3D-Druck entstehenden Schichtlinien, weshalb die glatte Oberflächengüte der Kunstharze von Formlabs einen großen Vorteil darstellt.

PSYONIC ummantelt die Finger der Ability Hand durch Silikonumspritzung. Einige Formen beinhalten einen Einsatz aus Tough 2000 Resin, der den von Silikon einzuschließenden „Knochen“ in der Form verankert.

Verlorene Formen für patientenspezifische Medizinprodukte von Cosm

Cosm ist ein Hersteller von Medizinprodukten, der mithilfe von patientenspezifischen Silikonpessaren die Behandlung von Gebärmuttersenkung revolutioniert – einer weit verbreiteten, aber häufig vernachlässigten Erkrankung. Die Behandlung mit Pessaren ist ein nicht-operativer Ansatz, bei dem durch einen ärztlichen Eingriff ein kleines Stützelement unterhalb der Gebärmutter eingesetzt wird. Bei standardisierten Designs erfolgt die Passung jedoch durch Ausprobieren, sodass die Behandelten häufig aufgeben und die Behandlung abbrechen, bevor sie die richtige Passung gefunden haben.

In der Herangehensweise von Cosm wird anhand von Daten aus einer neuartigen Ultraschalltechnik ein maßgefertigtes Pessar entworfen, das an die individuelle Patientenanatomie angepasst ist. Das Team von Cosm stützte sich auf SLA-3D-Drucker von Formlabs, um Formen für den Silikonguss herzustellen. Es entwickelte eine eierschalenartige, konturnahe Form, die mit medizinisch geprüftem Silikon gefüllt und schließlich vom Gussteil abgebrochen wird, um das fertige patientenspezifische Silikonimplantat freizugeben. Die Formen werden aus BioMed Amber Resin auf dem Form 3B 3D-gedruckt.

Cosm nutzt eierschalenartige verlorene Formen, um maßgefertigte Medizinprodukte aus Silikon herzustellen. Die dünnwandige Form wird aus BioMed Amber Resin 3D-gedruckt.

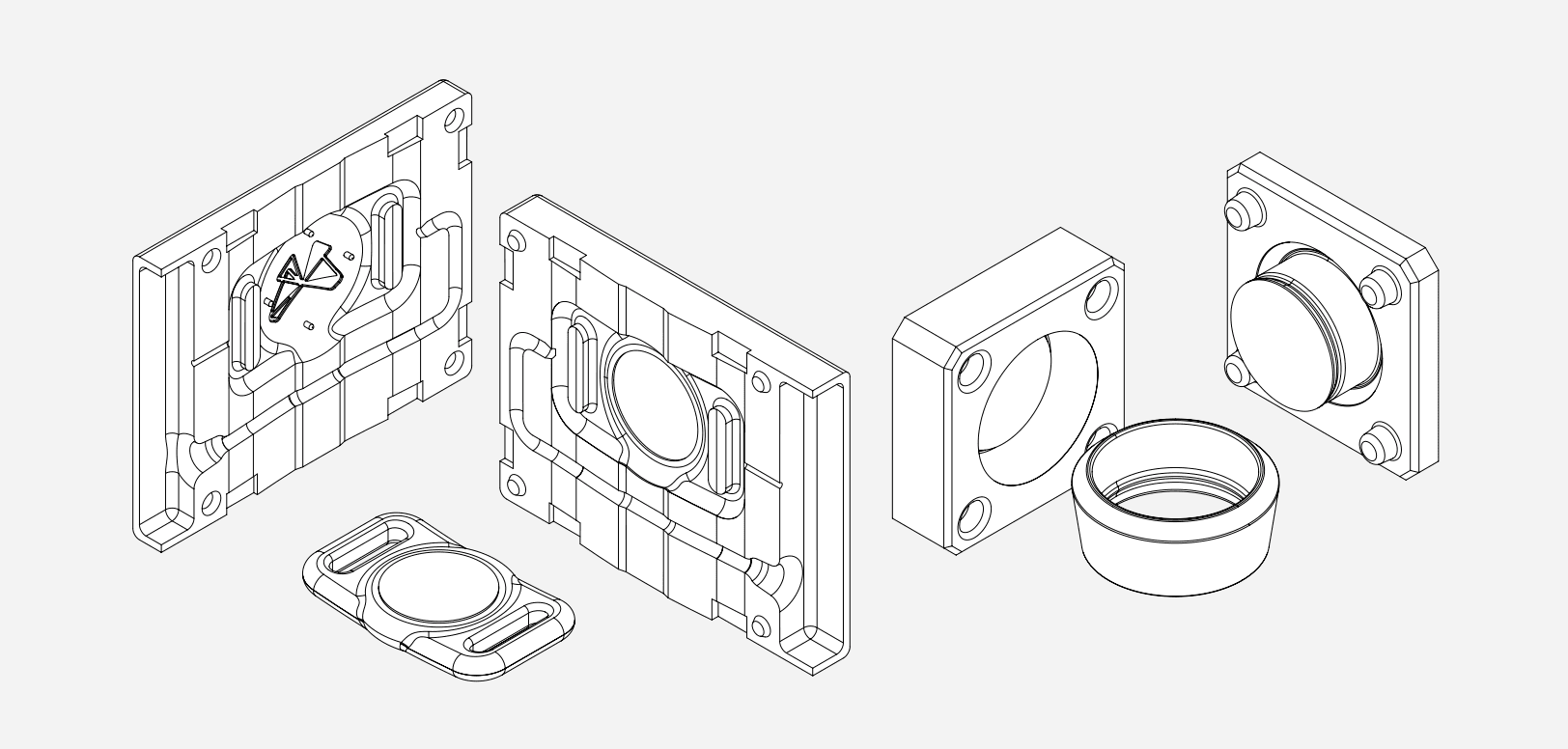

Schritt-für-Schritt-Leitfaden

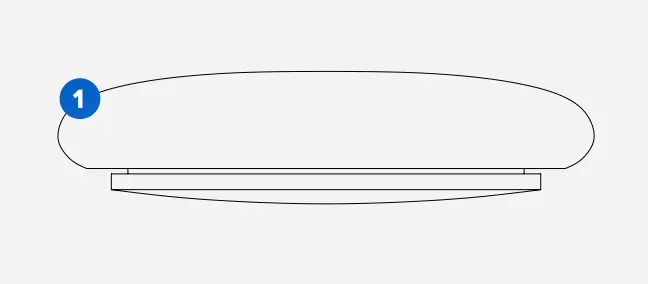

Das Formlabs-Team hat einen schrittweisen Leitfaden zur Herstellung von Produktprototypen aus Silikon erstellt, in welchem verschiedene Aspekte der erfolgreichen Arbeitsprozesse unserer Kunden kombiniert sind. Eines der unten dargestellten Projekte ist ein Silikonschlüsselanhänger mit einem integrierten Ortungsgerät für Apple AirTag. Das andere Teil ist eine Dichtung für einen Cocktail-Shaker von OXO. Die Designrichtlinien gehen auf alle entscheidenden Schritte ein, vom Importieren der Geometrie als Referenz bis hin zum Hinzufügen von Ausrichtungshilfen für umspritzte Hardware. Wir haben auch die von Dame Products empfohlene neuartige Methode des Silikongusses angewendet, bei der eine Epoxidharzpistole mit einer Mischdüse im Verhältnis 1:1 zum Einsatz kommt.

Viele der gelisteten Schritte und bewährten Praktiken gelten für alle Arten von Formen gleichermaßen. In den einzelnen Schritten der Anleitung ist jeweils angegeben, ob sie für das Einspritzen von Formen, das Umspritzen oder das Formpressen relevant sind.

Für mehr Informationen über eierschalenartige verlorene Formen, lesen Sie den schrittweise Leitfaden in Formlabs' audiologischem Whitepaper 3D-Druck maßgefertigter Otoplastiken aus Silikon.

Materialien und Geräte

|

Umformprozess |

Ausrüstung |

|

Form zum Einspritzen oder Umspritzen |

|

| Formpresswerkzeug |

|

Design des Formwerkzeugs

Umspritzform

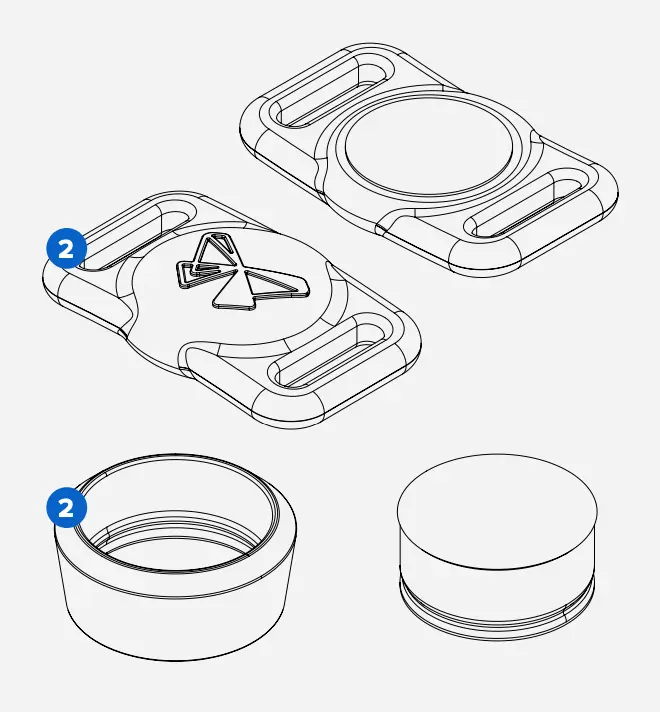

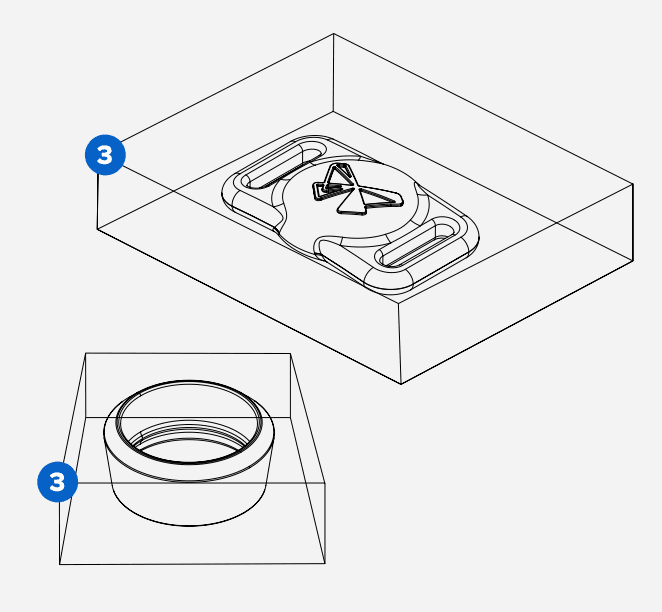

1. Importieren Sie Ihr Referenzteil oder Substrat in eine CAD-Software Ihrer Wahl, wenn Sie ein Objekt mit Silikon umspritzen möchten. In diesem Beispiel haben wir eine digitale Nachbildung eines Apple AirTags importiert.

Form zum Einspritzen, Umspritzung oder Formpressen

2. Entwerfen Sie das Silikonteil. Zusammen formen das Silikon und jegliche ummantelte Objekte das Basisvolumen. Bei umspritzten Teilen sollten Sie für die Silikonhülle eine Mindeststärke von 2 mm anstreben. In unserem Formpressbeispiel verfügt das Objekt um eine komplette Durchgangsbohrung. Wir empfehlen, Kerne als separate Objekte zu definieren; betrachten Sie das Silikonteil und den Kern zusammen als Basisvolumen.

3. Entwerfen Sie Ihren Formenblock. Erstellen Sie einen Block, der Ihr Basisvolumen umgibt und sich mindestens 1 cm über die äußere Hülle Ihres Teils hinaus erstreckt.

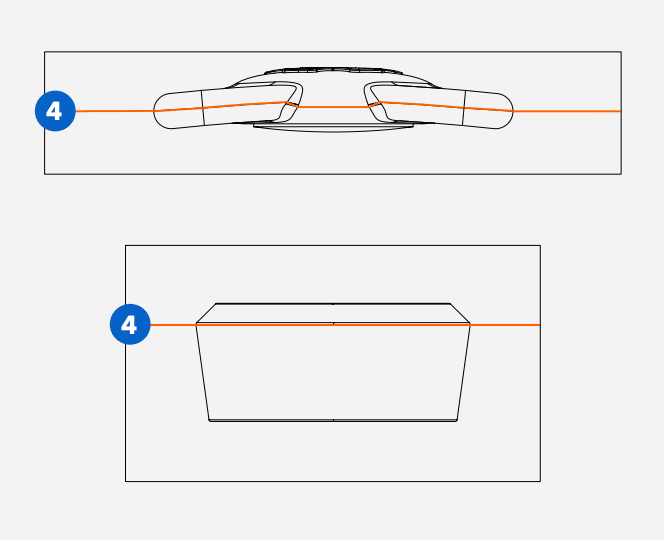

4. Teilen Sie die Form auf. Für eine einfache zweiteilige Form teilen Sie Ihr Basisvolumen in zwei Teile auf, und zwar entlang einer bestimmten Oberfläche, definiert durch die Trennlinie. Beginnen Sie damit, die Trennlinie oder Trennebene durch eine Formschrägenanalyse zu bestimmen. Beachten Sie, wo die zwei Hälften der Form sich öffnen, um sicherzustellen, dass das Silikonteil sich leicht aus der Form entnehmen lässt. Um Hinterschneidungen zu vermeiden, kann statt einer geraden Linie auch eine Kontur als Trennlinie gewählt werden. Extrudieren Sie die Trennlinie danach in eine Oberfläche, an welcher Sie dann die Form aufteilen. Für komplexe Formen, die aus mehr als zwei Teilen bestehen, kann dieser Vorgang mehrere Male wiederholt werden, um die erforderliche Form zu erhalten.

5. Ziehen Sie das Basisvolumen vom Formenblock ab. Nutzen Sie in Ihrer CAD-Software die Boolesche Subtraktion, um den Hohlraum der Form aus dem massiven Block zu abzuziehen. Im Fall unseres Formpresswerkzeugs wird die jeweilige Kernkomponente mittels Boolescher Addition auf einer Seite der Form wieder hinzugefügt, sodass effektiv zwei Trennlinien entstehen.

6. Überprüfen Sie die Formschrägen. Es macht Sinn, hier anzuhalten und zu überlegen, wie die Formteile sich nach dem Einspritzen des Silikons lösen werden. Unsere Kunden empfehlen für Produktprototypen aus Silikon Formschrägen von mindestens zwei Grad. Dieser Aspekt ist beim Formendesign für Silikonteile jedoch weniger kritisch. Da Silikonkautschuk bei der Entformung starke Deformationen zulässt, lassen sich auch Winkel von bis zu 90 Grad oder sogar leichte Hinterschneidungen handhaben. Wir empfehlen, an diesem Punkt die Formschrägenanalyse Ihrer CAD-Software zu nutzen, um rote Bereiche, die über dem Schwellenwert für Formschrägen liegen, zu erkennen und anzupassen.

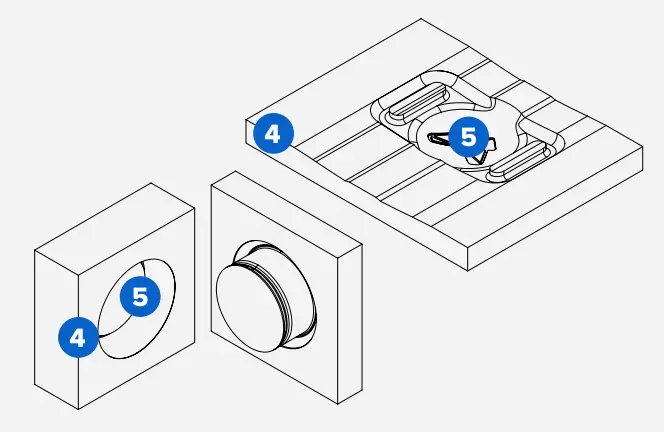

Form zum Einspritzen, Umspritzung

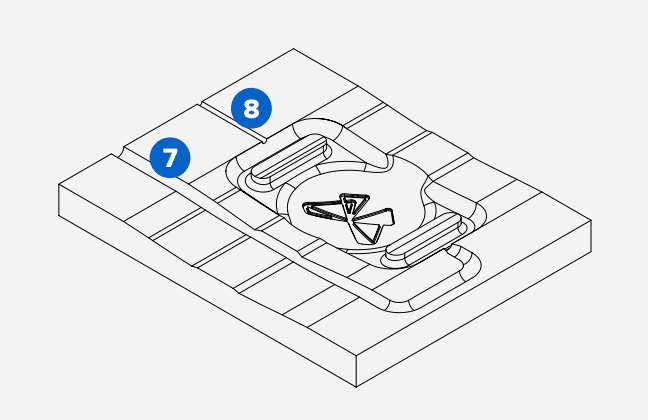

7. Entwerfen Sie einen Anguss. Wenn Sie sich zum Auffüllen von Vertiefungen im Hohlraum der Form auf die Schwerkraft stützen, platzieren Sie die Öffnung des Angusses weit oben auf dem Formblock und verbinden Sie ihn über eine U-Form mit einem großzügigen Biegeradius am tiefstmöglichen Punkt mit dem Hohlraum. Durch das Auffüllen an diesem Punkt beugen Sie der Entstehung von Luftblasen vor. Subtrahieren Sie den Anguss mittels Boolescher Subtraktion vom Formblock. Für gewöhnlich befindet sich die Zentralachse des Angusses auf der Trennebene. (Eine andere Konfiguration wäre die Nutzung eines kurzen Angusses, der direkt mit dem Hohlraum verbunden ist; die Hauptlüftungsöffnung läge dann auf der gegenüberliegenden Seite.)

8. Bestimmen Sie Lüftungskanäle. Beim Einfüllen von Silikon in einen geschlossenen Raum wird Luft verdrängt. Daher muss eine Belüftungsöffnung an dem Punkt der Form platziert werden, der sich als letztes füllen wird. In unserem Beispiel fügen wir diese am oberen Ende des Formblocks ein. Beim Einfügen zusätzlicher Lüftungsöffnungen sollte beachtet werden, an welchen Stellen Luft mit hoher Wahrscheinlichkeit eingeschlossen wird, und Lüftungskanäle sollten speziell mit Stellen wie scharfen Biegungen, Ecken oder Bereichen, wo die Fließfronten zusammentreffen, verbunden werden. Lüftungsöffnungen sind normalerweise zylindrisch (~ 0,5–2 mm Durchmesser) und verbinden Bereiche des Hohlraums mit dem oberen Ende der Form. Genau wie beim Anguss ist es hilfreich, die Achse von Lüftungsöffnungen entlang der Trennebene auszurichten. Sobald Sie diese Elemente platziert haben, entfernen Sie sie mittels Boolescher Subtraktion aus dem Formblock.

Form zum Einspritzen, Umspritzung oder Formpressen

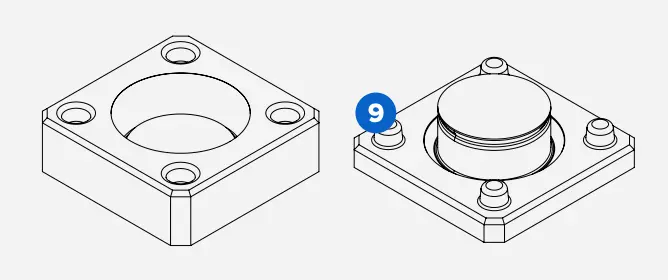

9. Fügen Sie Ihrem Formwerkzeug Passungsmerkmale hinzu. Diese Merkmale richten die einzelnen Teile des Formwerkzeugs aus und halten sie aneinander fest. Lassen Sie zwischen zusammengehörigen Ausrichtungsmerkmalen einen Versatzabstand von ~ 0,1 mm.

Umspritzform

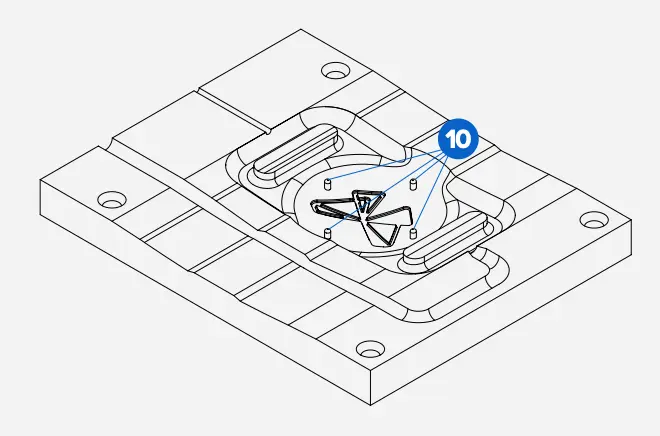

10. Fügen Sie Ausrichtungsstifte für die zu umspritzenden Geräte hinzu. Wenn Sie ein Teil mit Silikon umspritzen bzw. umhüllen, muss dieses fest in der Form fixiert sein, damit es während des Gießens nicht verrutscht. Nutzen Sie zur Fixierung des Teils so wenig Ausrichtungsstifte wie möglich und streben Sie einen Stiftdurchmesser von ca. 1,25 mm an. Die Stifte sollten in Zugrichtung oder senkrecht zur Trennlinie der Form ausgerichtet sein. Beachten Sie, dass Ausrichtungsstifte kleine Löcher in der Oberfläche des Silikonteils hinterlassen. Falls nötig, können diese nach dem Entformen mit ein wenig Flüssigsilikon aufgefüllt werden, das Sie dann aushärten lassen.

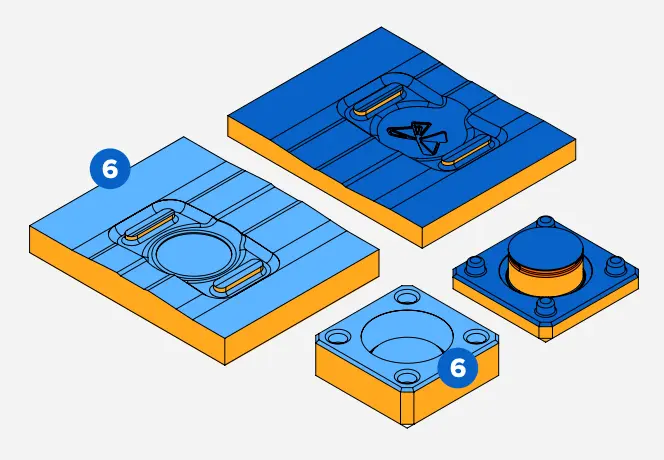

Form zum Einspritzen, Umspritzung

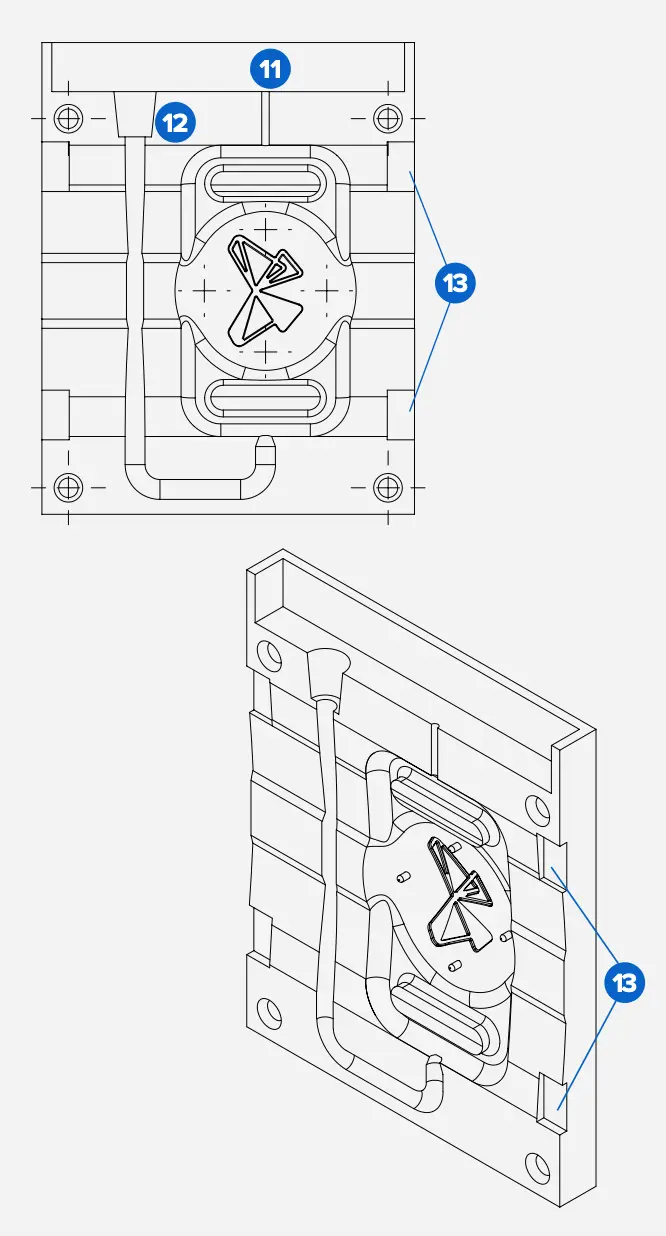

11. Fügen Sie weitere Elemente in die Form ein. Ein Beispiel hierfür ist eine Füllrinne. Eine solche Rinne dient für überfließendes Silikon sowohl am Anguss als auch an den Lüftungsöffnungen und kann auch als eine durchgängige Rinne entworfen werden, die alle Angüsse und Lüftungsöffnungen abdeckt. Die Rinne ist auch ein Speicher flüssigen Silikons, das während des Aushärtens in die Form eintreten kann, indem es in den Hohlraum fließt, um Luftblasen oder Lücken aufzufüllen oder um Silikon zu kompensieren, das während des Aushärtens in den Leerraum zwischen Teilen der Form eintritt. Im vorliegenden Beispiel haben wir eine 10 mm tiefe Rinne eingefügt.

12. Wir empfehlen, eine Einlasskanüle einzufügen, die der Form Ihrer Injektionsspritze entspricht. Wir haben sie in unserem Beispiel etwas zu groß und mit einem Winkel von sechs Grad entworfen, damit eine Reihe verschiedener Injektionsspritzen und Mischdüsen hineinpassen.

13. Hebelpunkte können hinzugefügt werden, um das Öffnen der Form nach dem Aushärten zu erleichtern. Dabei handelt es sich um kleine, rechteckige Aussparungen entlang der Trennebene, in welchen ein Schlitzschraubendreher oder anderes Werkzeug angesetzt werden kann, um die Teile der Form voneinander zu lösen. Die Aussparungen in unserem Beispiel reichen vom Rand der Form 5 mm tief.

14. Fügen Sie Abrundungen oder Fasen an schrägen Formwerkzeugen hinzu. Dies ist normalerweise der letzte Schritt, nachdem die Geometrie des Formwerkzeugs festgelegt wurde. Indem Sie Abrundungen einfügen, um die Kanten der Form weniger scharf zu gestalten, unterstützen Sie auch den Druckvorgang: Wird ein Formblock direkt auf der Konstruktionsplattform gedruckt, erleichtern abgeschrägte äußere Ecken das Ablösen des Teils nach dem Druck. Zudem mindern sie die Bildung von Kunstharzgraten um scharfe Ecken herum.

3D-Druck des Formwerkzeugs

Form zum Einspritzen, Umspritzung oder Formpressen

1. Wählen Sie ein Kunstharz aus. Viele Kunstharze eignen sich, doch zur Visualisierung des Silikonflusses beim Guss sind Clear Resin und BioMed Clear Resin die ideale Wahl.

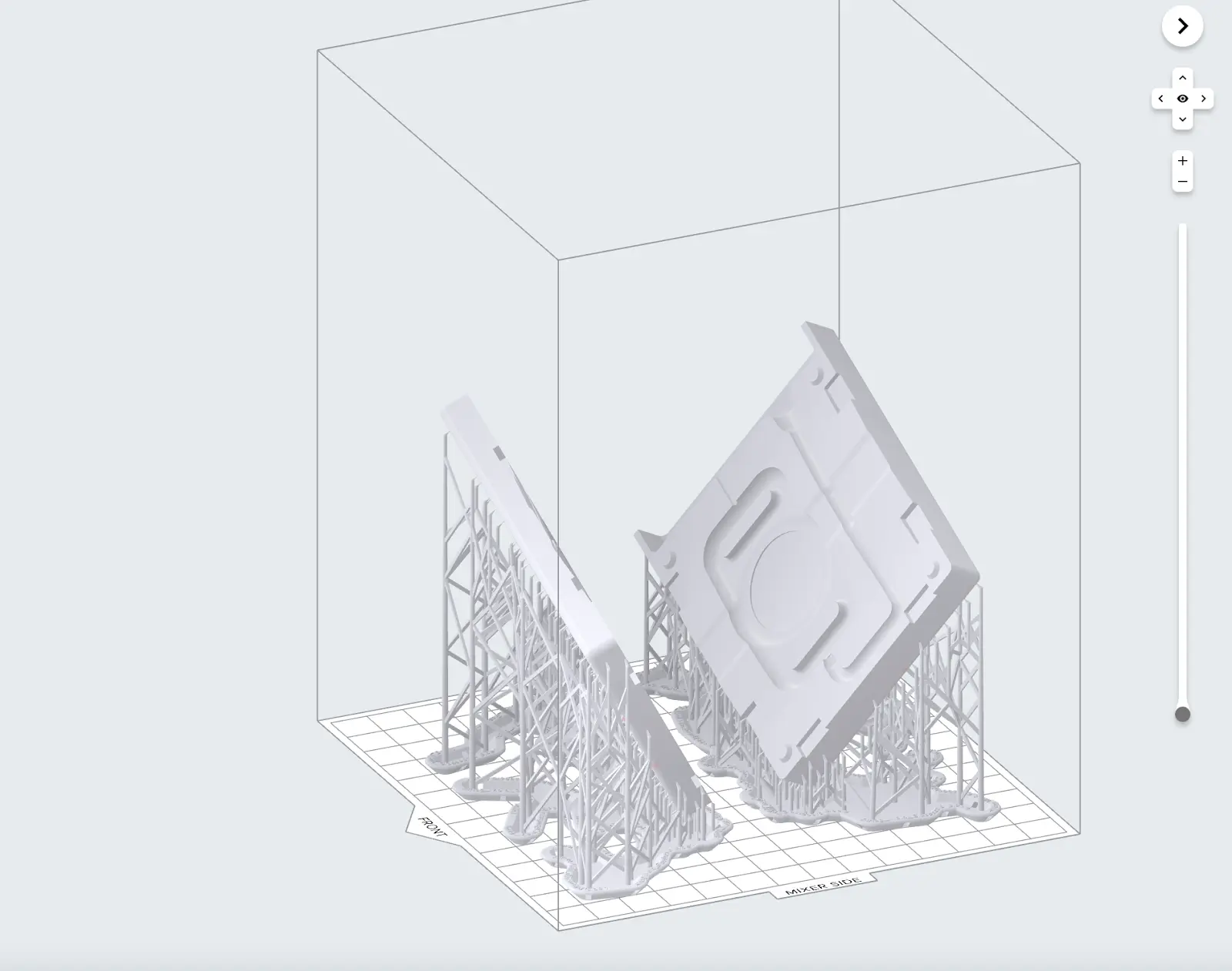

2. Form drucken. Wir empfehlen den Druck mit einer Schichthöhe von 50 μm, um ein ausgewogenes Verhältnis zwischen glatter Oberfläche und kurzer Druckzeit zu erzielen. Da Silikon feine Oberflächendetails wie etwa Schichtlinien abbildet, kann für einige ästhetische Anwendungen auch eine Schichthöhe von 25 Mikrometern erforderlich sein. Richten Sie die Teile auf der Konstruktionsplattform so aus, dass wichtige Innenflächen frei von Stützspuren bleiben. In einigen Fällen kann es sich anbieten, den Block flach auf der Konstruktionsplattform zu positionieren.

3. Form waschen und nachhärten. Es ist unabdinglich, überschüssiges Kunstharz mit IPA gründlich von der Form abzuspülen, da ungehärtetes Kunstharz das Aushärten des Silikons beeinträchtigen kann. Die Form sollte außerdem vollständig ausgehärtet werden, um den Anteil nicht umgesetzter Monomere in den SLA-Druckteilen zu reduzieren. Die voreingestellten Zeit- und Temperatureinstellungen des Form Cure sind hierfür geeignet. Für Clear Resin umfasst die empfohlene Einstellung 15 Minuten bei 60 °C. Teile aus Clear Resin erhalten beim Aushärten einen gelben Farbstich, was ein guter Indikator für die vollständige Aushärtung der Form ist. Die äußere Oberfläche der Form kann auf einen hohen Transparenzgrad poliert werden. Durch Auftragen von Mineralöl auf die äußeren Oberflächen können Kratzer aufgefüllt und eine besonders klare Durchsicht auf den Silikongussprozess erreicht werden.

Vorbereitung der Form

Form zum Einspritzen, Umspritzung

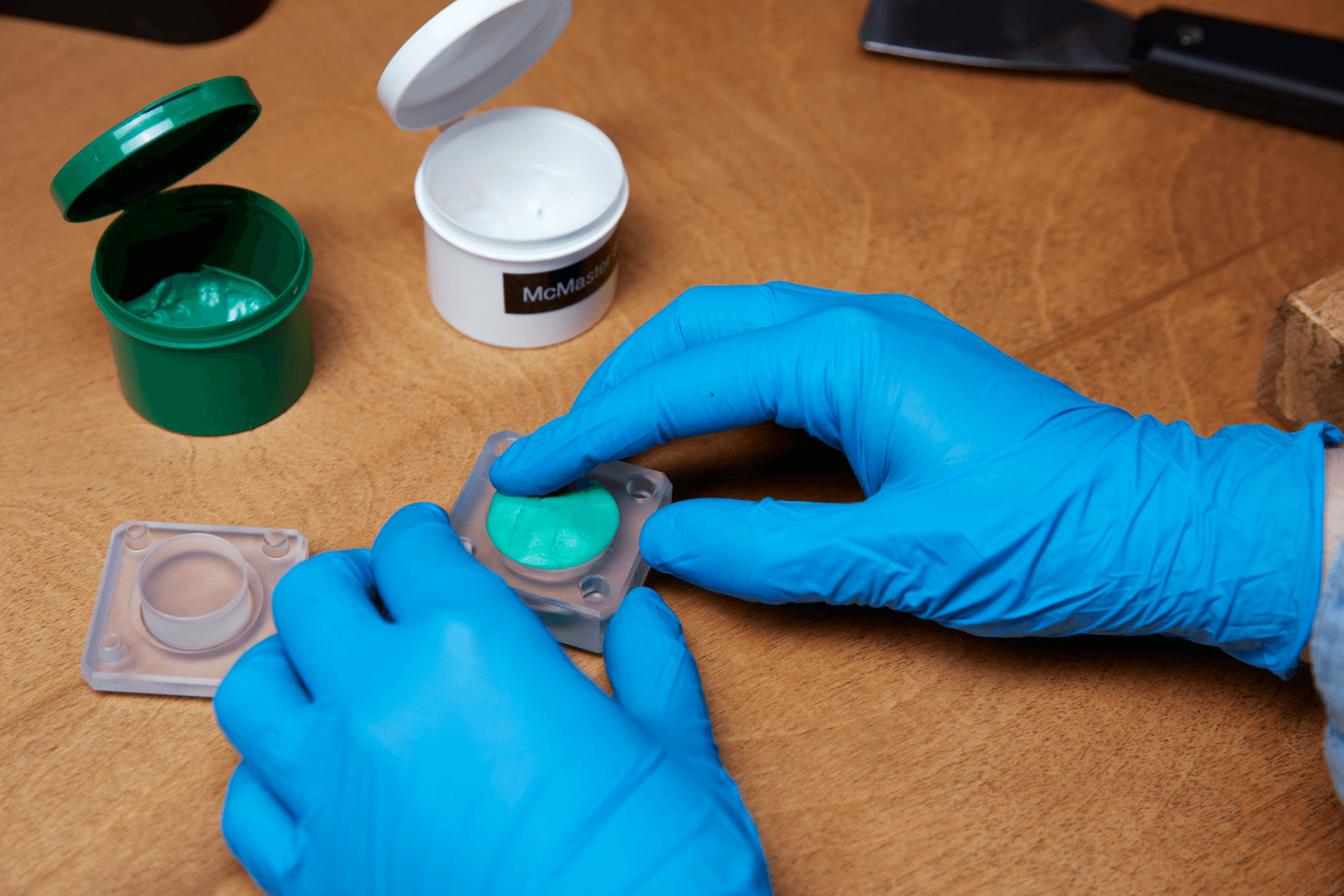

1. Tragen Sie Beschichtungen und Formtrennmittel auf. Die Nutzung von Formtrennmittel sollten Sie immer dann in Betracht ziehen, wenn zwei verschiedene Materialien miteinander in Kontakt kommen. Das beinhaltet eingebettete Hardware, die in eine umspritzte Silikonhülle eingefügt und danach wieder entfernt werden soll. Ziehen Sie unsere Tabelle mit Arbeitsabläufen von Kunden zurate, um Empfehlungen zu erhalten. Befolgen Sie die Richtlinien auf der Verpackung Ihres gewählten Materials und lassen Sie die Beschichtungen vollständig aushärten oder trocknen, bevor Sie zum nächsten Schritt übergehen.

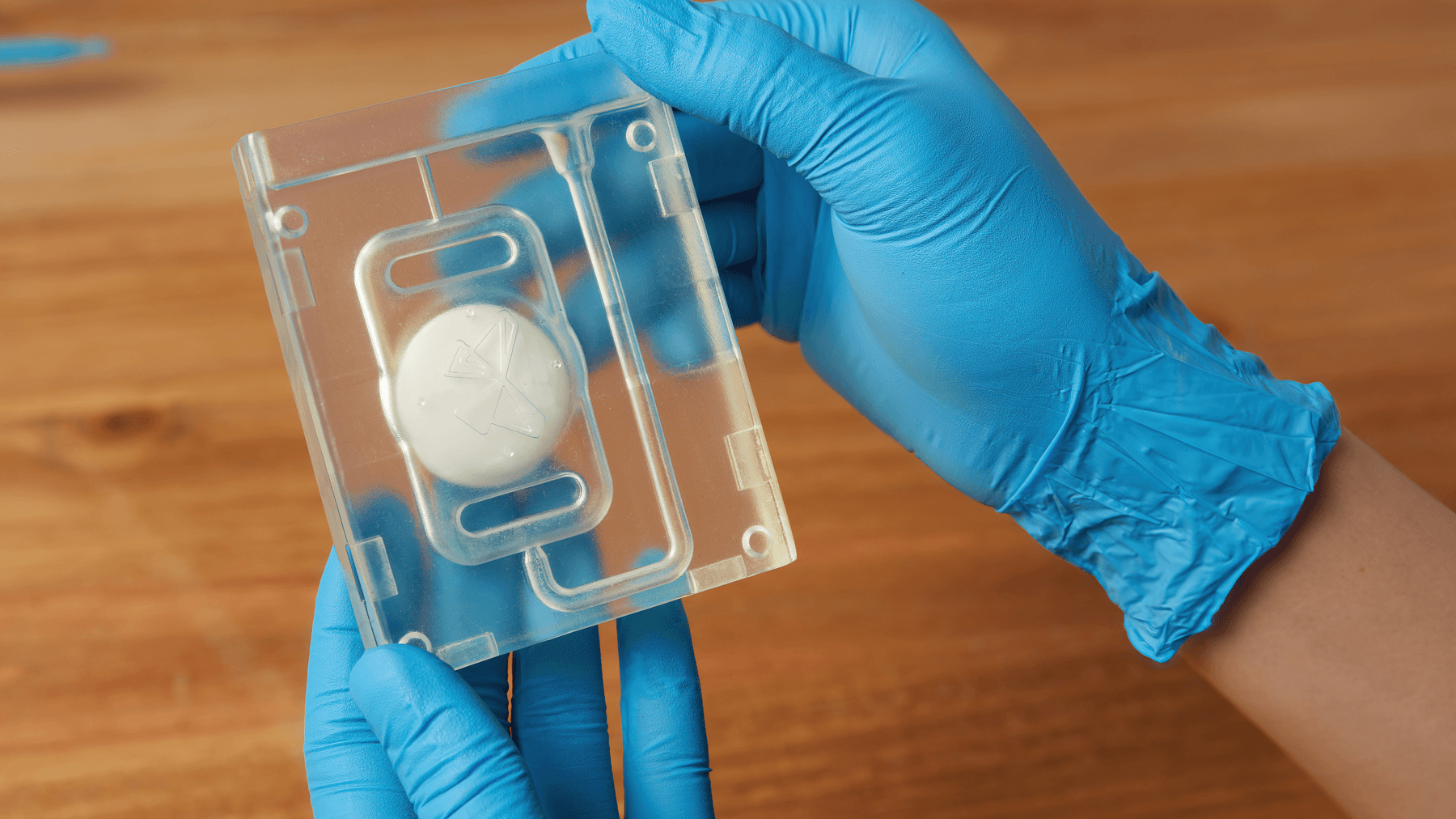

2. Fügen Sie Einlegeteile/Hardware ein. Ausrichtungsstifte helfen dabei, das zu umspritzende Teil korrekt zu positionieren.

3. Schließen Sie die Form und spannen Sie sie ein. Klemmen Sie die Form vorsichtig zu, angefangen in Zugrichtung. Stellen Sie dabei sicher, dass die Teile der Form und jegliche eingeschlossene Elemente richtig ausgerichtet bleiben.

Vorbereitung des Silikons

Form zum Einspritzen, Umspritzung

Wenn Sie Pigmente einarbeiten, vermischen Sie diese mit der B-Komponente, bevor Sie mit den untenstehenden Schritten fortfahren.

Eine häufige Sorge beim Gießen von Silikon ist, dass kleine Luftblasen in der Form eingeschlossen werden und zu Hohlräumen im fertigen Gussteil führen. Um Luftblasen zu vermeiden, empfehlen wir einige zusätzliche Vorgänge, wie zum Beispiel das Entgasen des Flüssigsilikons in einer Vakuumkammer vor dem Befüllen der Form. Eine allgemeine Richtlinie ist, die Viskosität Ihrer Formulierung flüssigen RTV-Silikons zu überprüfen. Liegt sie über 18 000 cP (Centipoise), sollte das Silikon entgast werden. Liegt sie unter diesem Schwellenwert, ist der Vorgang des Entgasens womöglich nicht nötig. Eine andere empfohlene Technik ist, die gefüllte Form während der Aushärtung des Silikons in einer Druckkammer zu platzieren, um eventuell eingeschlossene Luftblasen aufzulösen und zu verkleinern. Es können auch ohne Entgasung oder Aushärtung in einer Druckkammer hochwertige Prototypen erstellt werden; mit diesen zusätzlichen Methoden lassen sich jedoch nahezu perfekte Teile erzielen.

1. Wannenmethode

-

Entgasen Sie die Komponenten A und B separat unter Vakuum, falls nötig.

-

Vermischen Sie die Komponenten A und B sorgfältig. Die zwei Komponenten des Silikons werden normalerweise zu gleichen Anteilen vermischt. Lassen Sie die Mischung erneut unter Vakuum oder vorsichtig an der Luft entgasen – hierfür reichen drei bis vier Minuten meist aus.

2. Mischdüsenmethode

-

Entgasen Sie die Komponenten A und B separat unter Vakuum, falls nötig.

-

Füllen Sie jede Seite eines Epoxidharzkartuschensystems mit einer Komponente (A oder B) und nutzen Sie dazu unterschiedliche Spritzen. Indem Sie das Silikon weit oberhalb der Kartusche in einem dünnen Strahl eingießen, vermeiden Sie, dass neue Luft in das Silikon gemischt wird.

-

Entgasen Sie die Komponenten A und B. Positionieren Sie die Kartuschen aufrecht und lassen Sie die Gase allmählich aus dem Silikon entweichen, in Umgebungsluft oder unter Vakuum. Da die Komponenten A und B des Silikons getrennt bleiben, kann die Kartusche mehrere Tage im gefüllten Zustand verbleiben, bevor Sie sie benutzen.

Formpresswerkzeug

1. Komponenten A und B gründlich mischen. Mischen Sie gleiche Mengen der Komponenten A und B der Silikonmasse und kneten Sie sie von Hand. Der Silikonkautschuk beginnt nach 90 Sekunden auszuhärten, also sollten die Komponenten so kurz wie möglich geknetet werden, bis sie eine einheitliche Farbe aufweisen.

Formung des Silikons

Form zum Einspritzen, Umspritzung

1. Wannenmethode: Füllen Sie die entgaste Silikonmischung in eine Spritze. Drehen Sie die Spritze anschließend um, sodass die Düse nach oben zeigt. Lassen Sie eventuelle Lufteinschlüsse nach oben steigen. Betätigen Sie den Spritzenkolben, um die Luft herauszulassen, und geben Sie auch eine kleine Menge Silikon ab, damit sicher keine Luftblasen in der Spritze bleiben. Setzen Sie die Spritze in den Anguss und füllen Sie die Form langsam, bis das Silikon aus den Lüftungsöffnungen austritt. Falls Ihr Modell über eine Auffangrinne verfügt, füllen Sie auch diesen Bereich der Form.

2. Mischdüsenmethode:

-

Setzen Sie die Epoxidharzpistole zusammen. Setzen Sie die Kartuschen in die Pistole ein und schrauben Sie die Mischdüse auf. Hier bietet es sich an, ein wenig Flüssigkeit aus der Düsenspitze zu drücken, um sicherzustellen, dass sie richtig gemischt wird.

-

Befüllen Sie die Form. Setzen Sie die Spritze in den Anguss und füllen Sie die Form langsam, bis das Silikon aus den Lüftungsöffnungen austritt. Falls Ihre Form über eine Füllrinne verfügt, füllen Sie auch diese auf.

3. Optional können Sie die Form in einen Druckkessel setzen und den vom Silikonhersteller empfohlenen Luftdruck anwenden (z. B. ~ 30 psi). Dadurch schrumpfen in der Form eingeschlossene Luftblasen und das Material wird aus der Rinne in das Innere der Form gezwungen. Lassen Sie das Silikon je nach den Anweisungen des Herstellers unter Druck aushärten.

Formpresswerkzeug

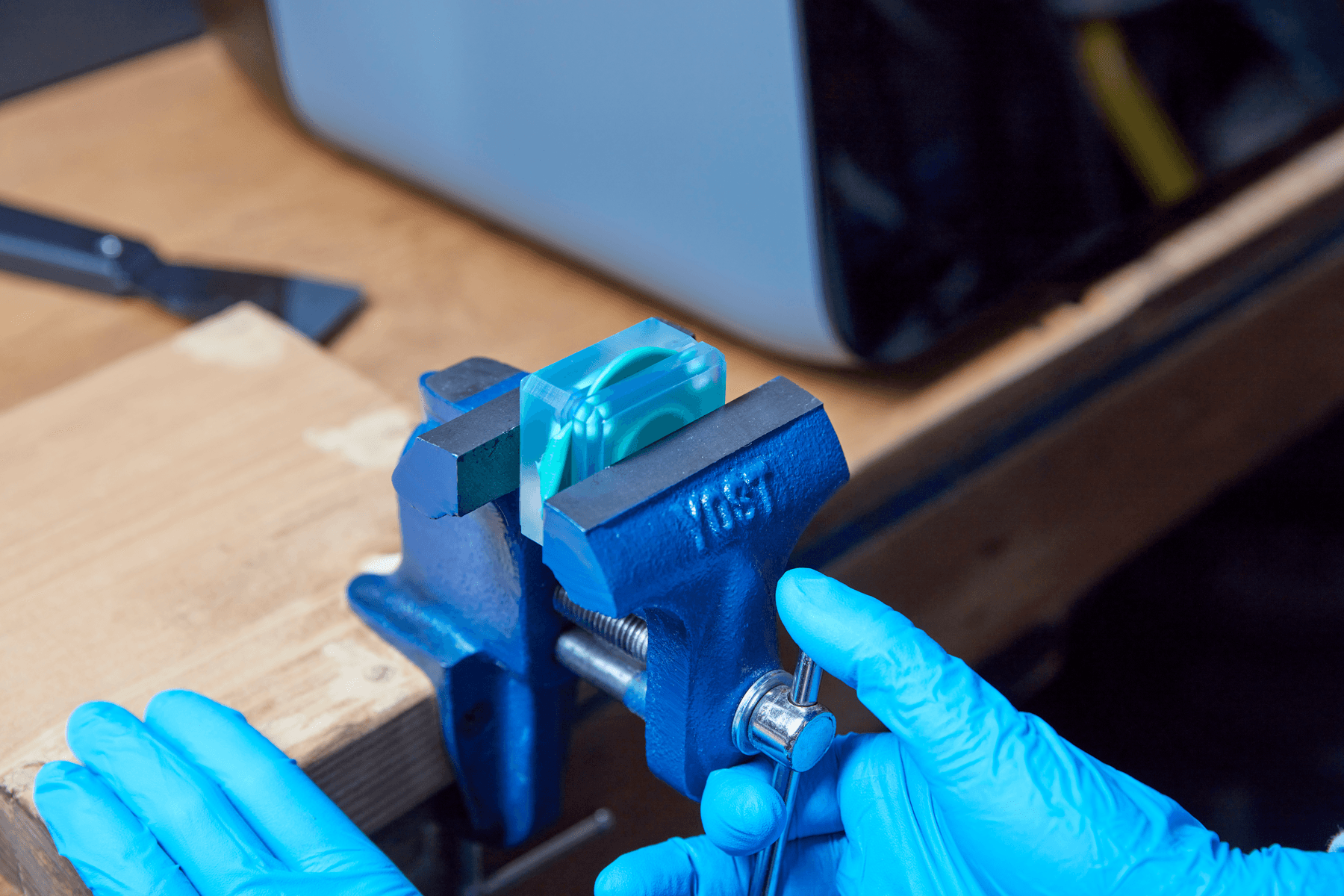

1. Silikon in die Form drücken Das Silikon sollte in beide Seiten der Form gedrückt werden und dabei alle Details und Vertiefungen ausfüllen. Überschüssiges Material wird an den Rändern der Form übertreten.

2. Pressen Sie die Form mit einem Schraubstock zusammen. Die Form sollte senkrecht zur Trennlinie zusammengepresst werden. Die Oberflächen in Pressformen berühren sich erst dann vollständig, wenn Druck angewendet wird. Schließen Sie den Schraubstock behutsam, bis er sich nicht weiter schließen lässt. Der empfohlene Silikonkautschuk Castaldo Quick-Sil härtet in 20 Minuten vollständig aus.

Aushärtung des Silikons und Fertigstellung

Form zum Einspritzen, Umspritzung oder Formpressen

Die Aushärtezeit kann zwischen 10 Minuten und mehreren Stunden liegen, je nach der chemischen Zusammensetzung des Silikons.

1. Bestimmen Sie die Ausrichtung der Form. Beim Schwerkraftgießen, wie in unserem Beispiel, kann die Form aufrecht ausgerichtet bleiben, ohne dass beim Aushärten des Silikons ein zusätzlicher Versiegelungsschritt nötig ist. Wird eine Form von einem Ende zum anderen gefüllt, würde das Silikon zurückfließen, wenn die gefüllte Form auf der Arbeitsfläche abgelegt wird. Es wird empfohlen, den Anguss nach dem Einfüllen mit Gewebeklebeband zu verschließen. Formpresswerkzeuge sollten während der Aushärtung in den Schraubstock gespannt bleiben.

2. Entformen Sie das Silikonteil und schneiden Sie es zu. Ein gewisses Maß an Gratbildung entlang der Trennebene ist normal. Entfernen Sie zunächst ausgetretenes Silikon von der Außenseite der Form. Stemmen Sie die Form auf, indem Sie einen Schlitzschraubendreher oder ein anderes flaches Werkzeug in den Hebelpunkt einsetzen und es leicht drehen, um die Versiegelung aufzubrechen. Entnehmen Sie das Silikonteil und beachten Sie, dass Sie Silikon eventuell vorsichtig von den Lüftungskanälen abschneiden müssen. Nachdem Sie das Silikonteil aus der Form entnommen haben, schneiden Sie den Anguss und die Lüftungskanäle mit einer scharfen Rasierklinge oder einem Seitenschneider vom Teil ab. Verbleibende Unebenheiten können mit angefeuchtetem feinem Schleifpapier vorsichtig entfernt werden. Schließlich können Sie das Formteil mit Wasser und Seife abwaschen, um Rückstände von Schleifpapier und Formtrennmittel zu entfernen.

3. Bereiten Sie die Form für den nächsten Guss vor. Die Formen können mehrfach verwendet werden. Eventuell müssen Sie Lüftungsöffnungen mit einem spitzen Werkzeug säubern und/oder neues Formtrennmittel auftragen, bevor die Form wieder mit Silikon gefüllt werden kann. Es kommt häufig vor, dass sich unvollständig ausgehärtetes Silikon in der schmalen Lücke zwischen den Formhälften ansammelt. Dieses kann mit einem sauberen Tuch abgewischt werden.

4. Designiteration. Es ist normal, einige Iterationen eines Formendesigns zu durchlaufen, nachdem der vollständige Arbeitsablauf getestet wurde. Einige mögliche Designänderungen sind z. B. die Vergrößerung der Verbindungsstellen oder deren Abstände, die Verschiebung von Ausrichtungsstiften, damit die umspritzten Objekte vollkommen fixiert sind, oder das Hinzufügen von Lüftungsöffnungen in Bereichen, die beim Befüllen zum Einschluss von Luftblasen neigen.

Übergang vom Prototyping zur Produktion

Hilfsmittel für die Massenproduktion, die sich schnell bewegen und automatisiert sind, können dazu führen, dass die Designanforderungen für die Fertigung von Silikonteilen anders ausfallen als beim Prototyping mit 3D-gedruckten Formen.

1. Material der Form. Formwerkzeuge für die Produktion bestehen normalerweise aus zerspantem Aluminium oder Stahl.

2. Ausrichtungsstifte für das Umspritzen. Die Ausrichtungsstifte für das Umspritzen sind auf der Ebene der Haupttrennlinie der Form ausgerichtet und nicht senkrecht dazu. Sie sind außerdem darauf angelegt, in der Form aus- und wieder eingefahren zu werden, sodass eine Silikonschicht ohne Vertiefungen oder Löcher von Ausrichtungsstiften entsteht.

3. Entformungsschrägen. Unsere Kunden empfehlen für Produkte aus Silikon Formschrägen von mindestens zwei Grad. Obwohl die Formen für Prototypen oder Kleinserienfertigung aus diesem Bericht auch tiefe Hinterschneidungen umsetzen können, müssen Silikonteile mit solchen Geometrien vorsichtig aus der Form gehebelt werden und ließen sich mit einem automatisierten Spritzgusssystem schwer replizieren.

4. Einrichtung des Spritzgusses. Formen zum Schwerkraftgießen sind für die Prototypenfertigung auf der Werkbank eine sehr zuverlässige Wahl. Bei schneller Massenproduktion befinden sich der Ein- und Auslass auf gegenüberliegenden Seiten der Form.

5. Silikonmaterialien. Die chemische Zusammensetzung des in der Produktion verwendeten Silikons ähnelt zwar den in diesem Whitepaper vorgestellten RTV-Materialien, doch sowohl flüssiger Silikonkautschuk (LSR) für den Spritzguss als auch HCR-Silikone für das Formpressen haben beim Einfüllen in die Form meist eine niedrige Temperatur und werden dann bei erhöhten Temperaturen ausgehärtet.

Fazit

Formlabs' vollständiges, leicht zu verwendendes Ecosystem macht den Einstieg in den 3D-Druck von Formwerkzeugen für die Herstellung von Silikonteilen ganz einfach, sodass Sie Ihre Produkte oder Ihr Projektprotfolio problemlos um weiche, gummiartige Komponenten erweitern können. Die hier geschilderten Techniken können direkt eingesetzt werden, oder Sie können auch einzelne Elemente für Ihre eigenen Anwendungen nutzen.

Haben Sie weitere Fragen über die Nutzung von SLA-3D-Druck zur Herstellung von Silikonteilen oder über die Wahl der richtigen 3D-Drucklösung für Ihr Unternehmen? Dann buchen Sie ein Meeting mit einem Mitglied aus Formlabs' Expertenteam und lassen Sie sich all Ihre Fragen beantworten.

Bestellen Sie einen kostenlosen Probedruck, um sich persönlich von den 3D-Druckmaterialien von Formlabs zu überzeugen, und kontaktieren Sie unser Expertenteam, um die passende Lösung für Ihre Anwendung zu finden.