Eine Initialzündung für die Entwicklung kundenindividueller Autoteile: 3D-Druck bei Ringbrothers

Das Wort „kundenindividuell“ steht im Zentrum der Markenidentität von Ringbrothers. Diese von den Brüdern Jim und Mike Ring gegründete Werkstatt hat sich mit der Montage preisgekrönter kundenindividueller Autos sowie mit einer Produktlinie von hochwertigem, einzigartigem Knüppelzubehör und Glas- und Kohlefaserteilen einen Namen gemacht.

Doch die Herstellung einzigartiger Produkte kann eine Herausforderung darstellen. Unternehmen müssen neue Designs und hochwertige Teile liefern, um sich von der Konkurrenz abzuheben, während sie gleichzeitig die Kosten für Design, Tests und Fertigung von kundenindividuellen Teilen stemmen müssen.

„Du willst etwas herstellen, das niemand je zuvor gesehen hat, und das wird immer schwieriger“, so Jim Ring. „Wir wollen, dass die Leute die Marke Ringbrothers und all den Aufwand und die Produktionsdauer zu schätzen wissen. Dieses Ziel liegt all unserem Tun zugrunde.“

Sehen Sie sich das Video an, um herauszufinden, wie Ringbrothers hausinterne Fertigungstools wie den 3D-Druck nutzt, um kundenindividuelle Teile kosteneffektiv herzustellen und sich gegen die Konkurrenz durchzusetzen.

Im Verlauf des letzten Jahres hat die Werkstatt Ringbrothers ihre hausinternen Anlagen ausgebaut, von 3D-Druckern bis hin zu CNC-Fräsen, um Produktentwicklung und Fertigungsworkflows zu beschleunigen, sich gegen den Ideendiebstahl durch Konkurrenten zur Wehr zu setzen und auch weiterhin ein Marktführer zu bleiben.

Im Folgenden erfahren Sie:

- Strategien, um ein Optimierungsmindset zu fördern und die Workflows zur Produktentwicklung per 3D-Druck zu verbessern

- Wie und warum die Werkstatt sich für eine vertikale Integration entschieden hat

- Beispiele für die Verwendung 3D-gedruckter Fertigteile, um Produkte schneller auf den Markt zu bringen und die Innovation voranzutreiben

- Die größte Herausforderung des Teams im Jahr 2019

Die Vereinigung des Digitalen und des Physischen für schnellere Entwicklung und mehr Innovation

Als Produktentwicklungsspezialist kennt Matt Moseman sich mit den Kompromissen aus, die nötig werden, um einzigartige, hochwertige Teile herzustellen und gleichzeitig Kosten im Rahmen zu halten und rasch vorzugehen. Eines seiner Ziele ist es, diesen Kompromissen entgegenzuwirken.

„Es geht darum, unseren Kunden die Produkte schneller zur Verfügung zustellen, da unsere Branche wenig Wert auf das Urheberrecht legt, und mehr davon lebt, eine Idee als erster auf den Markt zu bringen. Dazu suchen wir stets nach neuen Methoden. In einer Branche wie dieser ist die beste Verteidigung wahrlich der Angriff“, so Moseman.

3D-Druck war ein wahrhaftiger Gamechanger: Er hat dem Unternehmen Spielraum gegeben, um mit Designs zu experimentieren und sie zu perfektionieren. Jetzt müssen die üblichen Kompromisse, die mit Investitionen in andere kosten- und zeitintensive Fertigungsprozesse einhergehen, nicht mehr eingegangen werden.

„Niemand will sagen, dass ein Produkt 'gut genug' ist. Das gibt einem ein ungutes Gefühl im Magen. Ich habe bereits so-und-so-viele Tausend Euro oder Arbeitsstunden in dieses Tool investiert, um dieses Ergebnis zu erzielen. Jetzt will ich nur eine kleine Änderung vornehmen, die keiner je wirklich bemerken wird. Diese Kompromisse können sich bei einem großen Projekt summieren“, so Moseman.

„Beim 3D-Drucken musst du dir keine Sorgen machen, wie du ein Rollreifenfass vollkriegst, wenn es sein muss. Denn du willst einfach nur deine Vision eingeben, eine Vision, die vor dir noch nie jemand hatte.“

Moseman verwendet hausinternen Stereolithographie-(SLA)-3D-Druck, um zwischen digitalem Design und maschinell hergestelltem Teil mehr Versionen erstellen zu können. Dies hilft, die Distanz zwischen einer Idee und dem schlussendlich erfolgreichen Produkt zu verringern.

Die Technologie hat dazu beigetragen, die Haltung des Teams zur Produktentwicklung zu verändern. Das Team verwendet 3D-Drucker, um Passform, Obeflächenbeschaffenheit und Funktion vieler ihrer kundenindividuellen Teile zu testen und sie so schneller auf den Markt zu bringen.

„Der Maßstab und die Perspektive auf dem Bildschirm in deinem CAD-Programm spielen dir etwas vor. Das gehört zur Produktentwicklung. Wenn du denkst, du machst beim ersten Mal direkt alles richtig, liegst du falsch. Denn so einfach ist es nie. Egal wie gut dein Produkt-Briefing oder deine Notizen sind, all die Entwürfe, die du skizziert hast: Das wichtigste ist die Perspektive des Maßstabs und der subjektive Eindruck“, so Moseman.

„[Mit dem 3D-Druck] versuchst du nicht, alles auf Anhieb perfekt zu modellieren. Dein Ziel ist es eher, das Modell schnell auf den Drucker zu kriegen, um die nächste Änderung einzusehen oder dir klar zu werden, welche Schritte die wichtigsten sind. Und dann spielst du es einfach auf.“

„Beim 3D-Drucken musst du dir keine Sorgen machen, wie du ein Rollreifenfass vollkriegst, wenn es sein muss. Denn du willst einfach nur deine Vision eingeben, eine Vision, die vor dir noch nie jemand hatte.“

Matt Moseman, Ringbrothers Product Development Specialist

„[3D-Druck hat] revolutioniert, wie wir unsere Fahrzeuge und anderen Projekte entwickeln, und uns zu ungeahnten Höhen der Kreativität verholfen. Durch die eingesparte Zeit haben wir Kapazitäten befreit, um die Teile, die wir spanen oder aus Blechen formen müssen, mit der höchsten Detailgenauigkeit zu designen. Unsere Mitarbeiter stehen nicht unter Zeitdruck und sehen sich nicht gezwungen, Kompromisse einzugehen. Und mit den Druckern hält dich nichts mehr auf“, so Moseman.

Vertikale Integration: Wettbewerbsvorteile durch hausinterne Technologien

Die Werkstatt von Ringbrothers sieht heute ganz anders aus als noch vor ein paar Jahren. Industrielle Anlagen sind leichter zu haben, sodass immer mehr Unternehmen Mittel und Wege finden, um ihre Produkte schneller auf den Markt zu bringen und innovativer zu werden.

Einer der Aspekte, in denen die Ringbrothers die Oberhand haben, ist die vertikale Integration. Moseman war ein Vorreiter dabei, mehr Technologiekompetenzen hausintern aufzubauen.

„Das Ziel ist es, unsere Kunden besser zufriedenzustellen und uns für die Veränderungen in der Branche zu wappnen. Denn immer mehr Unternehmen können sich Vertikalfräsen mit drei Achsen leisten und so in ihrer Werkstatt spanen“, so Moseman.

Der erste Schritt des Teams war es, die erste CNC-Fräse hausintern bereitzustellen. Nachdem das Unternehmen die Vorteile des hausinternen Fräsens für neue Produkte selbst beobachtet hat, baute es ausgehend von diesem Punkt die vertikale Integration aus, indem es mehr Technologien anschaffte und neue Wege suchte, um die Geschwindigkeit und die Kreativität des Teams zu steigern.

„Früher wurde alles outgesourct; Fertigung, die Technik, das gesamte Design – alles wurde bei externen Parteien in Auftrag gegeben. Zwar arbeiten wir noch immer mit vielen externen Designern, Ingenieuren und Fräsunternehmen zusammen, doch je mehr Kompetenzen wir hausintern zur Verfügung haben, desto besser – insbesondere mit den 3D-Druckern, unseren CNC-Fräsen, und wir upgraden momentan sogar auf fünfachsige Fräsen", erklärte Moseman.

„Wenn wir in Sachen Fräsen einen Gang hochschalten, können andere Unternehmen unsere Ideen schwerer kopieren, da weniger dieser Fräsen verfügbar sind; andere Unternehmen scheuen die Investition. Du kannst kosteneffektiver arbeiten und so deine Konkurrenten ausstechen. Ich glaube, das Wichtigste ist, technologisch auf dem neuesten Stand zu sein und deinen Konkurrenten voraus zu sein.“

„Du kannst kosteneffektiver arbeiten und so deine Konkurrenten ausstechen. Ich glaube, das Wichtigste ist, technologisch auf dem neuesten Stand zu sein und deinen Konkurrenten voraus zu sein.“

Matt Moseman, Ringbrothers Product Development Specialist

Um zu entscheiden, welche Technologien für ein Unternehmen angeschafft werden sollten, müssen Investitionen und technologische Reife abgewogen werden.

„Mit Hinblick auf Innovationen geht es darum, ob ein Produkt auf dem Markt reif genug ist oder nicht. Wie zum Beispiel der 3D-Druck mit Metallen. Ich würde unglaublich gerne einen solchen Drucker haben, aber ich persönlich bin der Meinung, dass der Preis für ein Unternehmen unserer Größe noch zu hoch ist. Wir haben diese Technologie auf jeden Fall für die Zukunft auf dem Radar, doch momentan fehlt uns die Finanzkraft dafür“, so Mike Ring.

Während der 3D-Druck mit Metall noch in weiter Ferne liegt, hat das Team Stereolithographie-3D-Druck im Unternehmen angeschafft, um schneller und günstiger neue Prototypenversionen herzustellen zu können. Seit das Unternehmen diese Technologie verwendet, hat er Wege gefunden, um bei der Arbeit mit fertigen Teilen mithilfe von 3D-Druck Qualität und Kreativität zu steigern.

Einen Gang höher schalten beim 3D-Druck mit fertigen Teilen

Während das Unternehmen den hausinternen 3D-Druck zunächst als Tool einsetzte, um die Prototypenherstellung zu beschleunigen, sah das Team schnell Möglichkeiten, um 3D-Drucke auch auf andere Arten und Weisen zu verwenden.

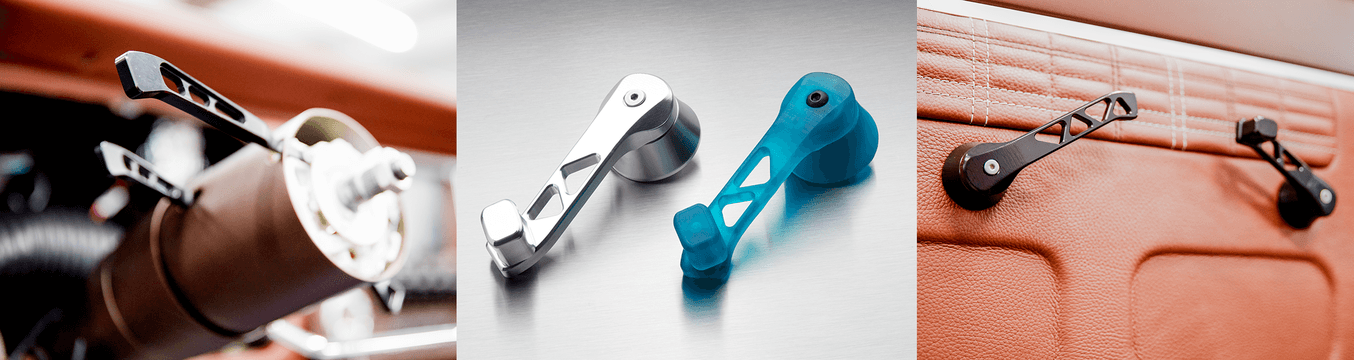

„Beim industriellen Design kann es nützlich sein, ein Anschauungsobjekt zu haben – dafür war der Drucker ursprünglich gedacht. Doch dann haben wir angefangen ihn zu verwenden und festgestellt, dass das Material sehr viel stabiler ist als gedacht und über sehr viel bessere Eigenschaften verfügt. Warum können wir keine Teile drucken, die wir dann dauerhaft in einem Fahrzeug verbauen?“ erklärte Moseman.

Zur Herstellung eines Spiegels verwendete das Team 3D-gedruckte Teile in der finalen Baugruppe. Das Teil diente als permanente Baugruppenvorrichtung, die in einem Kohlenstoffgehäuse befestigt und mit weiteren Teilen verschraubt wurde.

„Hätten wir das Teil gefräst, wären die Kosten viel zu hoch für uns ausgefallen“, so Moseman.

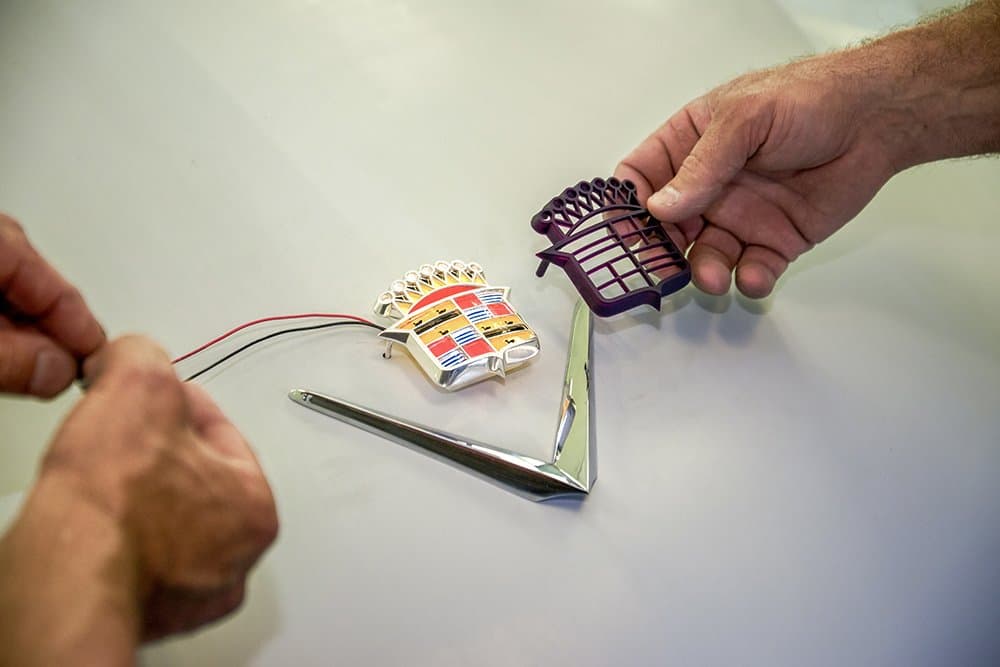

Für ein anderes Projekt verwendeten sie Formlabs Castable Wax Resin, um ein Emblem für ein kundenindividuell angepasstes Auto herzustellen.

„Wir sahen eine Möglichkeit, um ein Emblem herzustellen, dass nur schwer aus Aluminium zu fräsen war. Es wäre möglich gewesen, doch mit der Verchromung und der visuellen Anpassung an den Rest der Autokarrosserie hätte die Detailgenauigkeit des Emblems stark gelitten. Wir kannten den Kunden gut und waren uns seiner Ansprüche wohl bewusst, deshalb war uns klar, dass er mit diesem Ergebnis nicht zufrieden gewesen wäre“, so Moseman.

„Diese überragende Detailtreue hätten wir nie erzielen können, wenn wir nicht in der Lage gewesen wären, das Wachs hausintern 3D-zu-drucken und das Emblem in unserer Werkstatt von unserem lokalen Juwelier gießen zu lassen.“

Die bislang größte Herausforderung für Ringbrothers: Ein vollständig digitales Auto für die SEMA 2019

Auf der SEMA 2018, der weltbesten Messe für Automobilspezialprodukte stellte das Ringbrothers-Team einen individuell angepassten 1971 Chevy K5 Blazer vor. Darin hatte das Unternehmen einzigartige Teile aus seinem Katalog von kundenindividuellen Autoteilen verbaut, deren Prototypen es per 3D-Druck hergestellt hatte. Für 2019 hat Ringbrothers noch größere Pläne.

„Alle werden begeistert sein, wenn sie sehen, was wir in petto haben. Denn 2019 werden wir in Sachen Innovation nochmal einen Gang höherschalten“, so Jim Ring. „Wir werden ein vollständig digitales Auto vorstellen.“

„Um dieses Ziel zu erreichen, mussten wir einsehen, dass wir uns ein Jahr Zeit nehmen mussten, um die notwendigen Technologien zu entwickeln und die Produktion in die Wege zu leiten. Zusätzlich mussten wir die Architektur unseres übrigen Geschäfts dafür bereit machen. Ich habe mich mit dem Team darauf konzentriert, dass uns auch wirklich alle unsere Produkte zur Verfügung stehen und das Portfolio zu rationalisieren. Wir haben viel Arbeit vor uns.“

Erfahren Sie mehr über die 3D-Drucker und die Materialien, die Ringbrothers geholfen haben, einen Gang höher zu schalten. Als Anfang können Sie einen kostenlosen Probedruck aus einem beliebigen Formlabs-Material von einem unserer branchenführenden SLA-3D-Drucker anfordern.