Wie eine Gießerei mit Clear Cast Resin hochpräzise, sauber ausbrennende Modelle erstellt

Obwohl der Metallguss noch immer eine Branche mit einem Umsatz von 50 Milliarden Dollar ist und allein in den Vereinigten Staaten 160 000 Stellen unterhält, ist das Fertigungsvolumen in Gießereien heute weniger als halb so groß wie noch vor 10 Jahren. Der Rückgang der Produktion kann auf eine Vielzahl von Faktoren zurückgeführt werden, u. a. auf die billigere Offshore-Fertigung, die verbesserte Leistung von alternativen Werkstoffen und die Tatsache, dass für jede Stufe des Prozesses weniger Fachkräfte zur Verfügung stehen. Wie also können Hersteller in der Schwerindustrie, beispielsweise der Luft- und Raumfahrt, Automobilbranche oder Energiewirtschaft, Metallteile heute schnell und kostengünstig beschaffen?

Jene Gießereien, die diese Branchen in den Vereinigten Staaten auch heute noch beliefern, verdanken ihren Erfolg der Tatsache, dass sie neue Fertigungsmethoden eingeführt und mit neuen Technologien experimentiert haben. Wir haben uns mit John Farr von Diversified Metalsmiths, Inc. unterhalten, um zu erfahren, wie Diversified moderne Technologien in seine Arbeitsabläufe im Metallguss integriert hat, um Kosten zu senken, Durchlaufzeiten zu verbessern und die Flexibilität zu erhöhen.

Mit den Stereolithografie-3D-Druckern der Form-Serie und dem neuen Clear Cast Resin ist Diversified in der Lage, im eigenen Betrieb schnell und kostengünstig Modelle zu drucken, ohne den Gussprozess anzupassen oder auf externe Anbieter zurückzugreifen.

„Unser Hauptgrund für den Kauf des Form 3L waren die Modellkosten. Selbst mit der Amortisierung des Form 3L und des zugehörigen Equipments werden wir bei unserem aktuellen Auftrag mindestens kostendeckend arbeiten und bei künftigen Aufträgen über 200 Dollar pro Teil sparen. Unsere Abläufe sind nahezu unverändert, sowohl vor als auch nach dem Gießen, egal ob mit Modellen aus PMMA oder Clear Cast Resin.“

John Farr, stellv. Leiter für Technologie, Diversified Metalsmiths

Präzision und Hocheffizienz beim Metallguss – mithilfe von 3D-Druck

In diesem Webinar stellen wir von mehreren etablierten Gießereien geprüfte Methoden zum Guss von Metallteilen vor, bei denen auf Formlabs-3D-Druckern gedruckte Modelle zum Einsatz kommen. Erfahren Sie, wie Gießereien ihre Kosten senken, Durchlaufzeiten verkürzen und die Qualität ihrer Metallteile steigern, indem sie Formlabs' Clear Cast Resin und Gitterstrukturen von Materialise Magics mit konventionellen Gussverfahren kombinieren.

Die vielfältige Kundenbasis von Diversified

Diversified arbeitet eher als Auftragsfertiger denn als Massenbetrieb, und damit steht das Unternehmen nicht allein da. Viele der kleineren Gießereien produzieren in ähnlichem Umfang und haben einen festen Kundenstamm, der sich auf sie verlässt, wenn es um hochpräzise Teile mit schneller Durchlaufzeit geht. „Unsere Kunden holen überhaupt keine anderen Angebote ein, denn sie wissen, dass wir genau das liefern können, was sie brauchen“, sagt Farr.

Wenn Metallteile in kleinen bis mittleren Stückzahlen, mit engen Toleranzen und kurzen Vorlaufzeiten benötigt werden, ist Diversified die richtige Adresse. Etwa 70 % des Auftragsvolumens entfallen auf den Bereich der Fluidtechnik – Teile wie Laufräder, Pumpengehäuse, Ventile, Abläufe, Roste und Komponenten für industrielle Flüssigkeiten. Die anderen 30 % reichen von Drohnenherstellung über Automobilbauteile und Medizinprodukte bis hin zur bildenden Kunst.

Zwar kann das Volumen leicht schwanken, in der Regel produziert Diversified jedoch jeden Monat etwa drei Tonnen Gussteile. Das Unternehmen betreibt mehrere Schmelzöfen für verschiedene Aufträge; die meisten Aufträge sind klein genug für den 400-Pfund-Ofen, für größere Aufträge ist jedoch auch ein 1100-Pfund-Ofen verfügbar.

Einer der regelmäßigen Aufträge von Diversified ist ein Titanlaufrad mit einem jährlichen Auftragsvolumen von 100 Teilen. Da die Kosten für Titan gestiegen sind, musste Diversified nach alternativen Möglichkeiten zur Kostensenkung in anderen Bereichen des Arbeitsablaufs suchen. Der SLA-3D-Druck von Modellen ist eine der Methoden, mit denen das Team die steigenden Kosten für Titan ausgleicht.

Verschmelzung von Tradition und Moderne

Die industrielle Feingussindustrie stützt sich für viele Teile des Arbeitsablaufs noch immer auf traditionelle Verfahren, wie z. B. das Gießen von geschmolzenem Aluminium in hohle Einbettmasse (siehe oben).

Der Metallguss ist in mancher Hinsicht ein sehr traditioneller Industriezweig – im Kern ist der Arbeitsablauf seit Tausenden von Jahren derselbe. Auch in anderer Hinsicht waren die Gießereien Pioniere der modernen Fertigung. Bei Diversified gehörten Farr und seine Kollegen zu den Früheinsteigern in die 3D-Drucktechnologie. „Auf unterschiedliche Arten beschäftigen wir uns schon seit, sagen wir mal, Mitte der 90er Jahre mit dem 3D-Druck von Feingussmodellen“, erklärt uns Farr.

Begonnen hat Diversified mit dem Einsatz von Wachs-3D-Druckern für die Modellherstellung, als die Fertigung herkömmlicher Wachsmodelle (Einspritzen von flüssigem Wachs in hohle Metallwerkzeuge) zu zeitaufwändig und teuer wurde. Ein bestimmtes Projekt verlangte vier verschiedene Gusswerkzeuge, nämlich Werkzeuge zum Spritzgießen löslicher Wachskerne, Wachskühlungen, löslicher Wachskühlungen und der fertig montierten Teile. Alle Werkzeuge mussten speziell angefertigt, mit Wachs gefüllt, zusammengebaut und (häufig) nachbearbeitet werden, um alle Unzulänglichkeiten zu beseitigen. „Die Arbeitsstunden, die die Herstellung eines einzigen Wachsmodells in Anspruch nahm, waren untragbar. Das hat fast einen ganzen Tag gedauert, also war es arbeitstechnisch nicht lange haltbar“, erinnert sich Farr.

Das Team von Diversified führte Wachsdrucker von 3D Systems und Thermojet-3D-Drucker ein und integrierte sie in den Arbeitsablauf als direkter Ersatz für den traditionellen Spritzgussprozess. Jahre später machte ein Kunde das Team mit einem neuen Produkt bekannt – auf einem VoxelJet Binder-Jetting-Drucker 3D-gedruckte PMMA-Polymere, die sauber ausbrannten und eine bessere Maßhaltigkeit aufwiesen als die Wachsdrucke, die bisher verwendet wurden.

Als die Kosten jedoch überall in der Branche zu steigen begannen, wurde selbst das Outsourcing des Polymer-3D-Drucks zu teuer – jedes Modell kostete Diversified etwa 300 Dollar, und die Anschaffung eines eigenen Druckers hätte weit über sechsstellige Summen gekostet.

„Wir mussten uns nach etwas anderem umsehen, als die Preise stiegen. Wir haben uns FDM- und SLA-Drucker angesehen und entschieden uns zunächst für fünf FDM-Drucker, da diese über lösliche Stützstrukturen verfügen. Damals hat uns das gereicht“, so Farr.

Als jedoch ein Kunde wegen eines jährlichen Auftrags über 100 Laufräder an das Team von Farr herantrat, brauchte es eine neue Lösung. Das Unternehmen wandte sich an Formlabs mit Interesse am großformatigen SLA-3D-Drucker Form 3L.

Metallguss mit dem Formlabs-Ecosystem

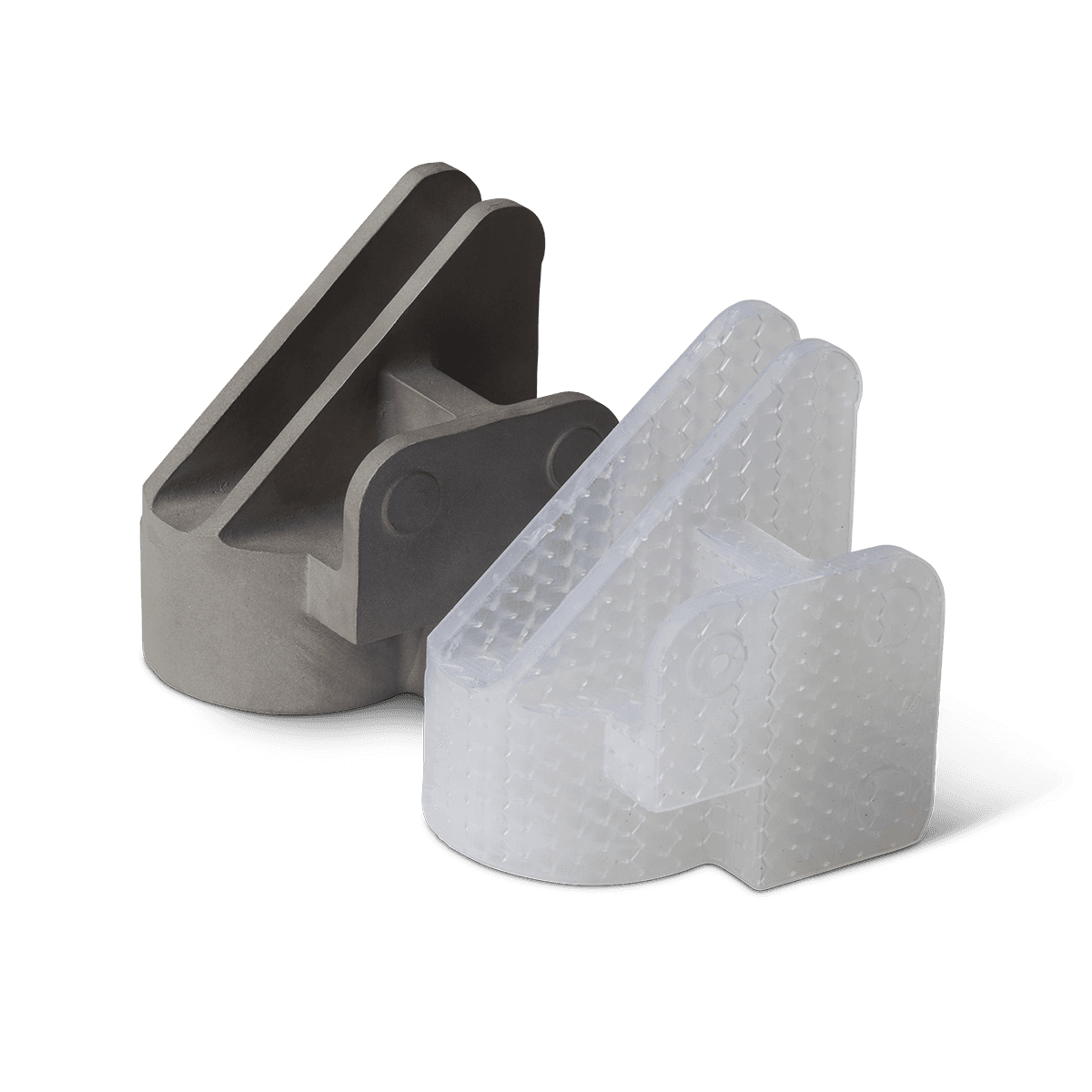

Form 3L und die Nachbearbeitungslösungen Form Wash L und Form Cure L bieten einen größeren Formfaktor als viele Desktop-3D-Drucker für Hobbyanwender sowie einen einfachen Workflow und eine extrem hohe Druckqualität.

Für Diversified musste die neue 3D-Drucklösung mehrere Anforderungen erfüllen: ein Material, das rückstandslos ausbrennt, ein zuverlässiges und intuitives Ecosystem und die für das Laufrad erforderliche Größe. „Das gesamte Ecosystem und das Servicesystem machten für uns Sinn. Die Ausstattung der Drucker und die Software sind in dieser Preisklasse allen anderen Optionen weit voraus“, so Farr. Nach einem Testdruck durch das Formlabs-Team stellte Farr fest, dass sich der Form 3L und Clear Cast Resin reibungslos in den bestehenden Arbeitsablauf integrieren ließen – es waren keine Änderungen der Ausbrenntemperaturen, der Schlicker-Rezeptur oder des Teiledesigns erforderlich. Die auf Formlabs-Druckern hergestellten Modelle erbrachten sogar eine leichte Prozessverbesserung, da sie das Einfügen von Angüssen direkt in die Teile ermöglichten.

„Die Teile aus Clear Cast fügten sich direkt in den Workflow ein. Das Schöne ist, dass wir die Angüsse direkt in die Teile drucken können, was mit PMMA nicht möglich war.“

John Farr, stellv. Leiter für Technologie, Diversified Metalsmiths

Nachdem sich die Umstellung des Arbeitsablaufs als einfach erwies, musste als Letztes nur der Ausbrennvorgang überprüft werden. Auch hier bildete Clear Cast Resin einen idealen Ersatz für die ausgelagerten PMMA-Modelle – und das zu einem Bruchteil der Kosten. „Das Ausbrennverhalten entspricht genau dem von PMMA – wir behandeln das Material genauso wie PMMA und haben keinerlei Probleme“, berichtet Farr.

Ein einzelnes auf dem Form 3L 3D-gedrucktes Laufradmodell aus Clear Cast Resin kostet Diversified etwa 80 US-Dollar an Material und Arbeit. Verglichen mit den 300 Dollar, die das Team zuvor für das Outsourcing ausgab, amortisierte sich der Drucker innerhalb kürzester Zeit. Gleichzeitig konnte das Team seine Nutzungsszenarien erweitern und neue Anwendungen für den 3D-Druck finden. Bei nur drei Druckaufträgen pro Woche hat sich der Drucker in weniger als neun Monaten bezahlt gemacht.

| Ausgelagerte PMMA-Modelle | Betriebsintern gedrucktes Modell aus Clear Cast Resin | |

|---|---|---|

| Kosten | 300 € | 80 € |

| Durchlaufzeit | 2 Wochen | 24 Stunden |

Industrieller Feinguss mit 3D-gedruckten Modellen aus Formlabs' Clear Cast Resin

In diesem Whitepaper stellen wir die Methoden vor, mit denen mehrere etablierte Gießereien in der Lage waren, Metallteile mithilfe von 3D-gedruckten Modellen zu gießen, die mit SLA-3D-Druckern von Formlabs hergestellt wurden.

Das perfekte Werkzeug für das richtige Volumen

Bei Feingussmodellen handelt es sich um „verlorene“ Modelle, und in einer Produktionsserie ist der 3D-Druck jedes einzelnen Modells nicht immer die richtige Lösung, wenn das Auftragsvolumen steigt. Beim Produktionsvolumen gibt es jedoch eine goldene Mitte, für die der Form 3L und Clear Cast Resin die idealen Hilfsmittel darstellen. „Wenn ein Kunde anruft und tausend Stück von diesen Teilen anfordert, dann lohnt sich der Werkzeugbau. Fertigungswerkzeug für so etwas kann jedoch 30 000 Dollar kosten, also braucht man eine hohe Stückzahl, um die Kosten zu rechtfertigen“, erklärt Farr.

Durch den Einsatz eines Druckers wie dem Form 3L und eines Materials wie Clear Cast Resin im eigenen Haus können Unternehmen die Gesamtarbeitszeit verkürzen, und komplexe Geometrien und Abmessungen werden gleich beim ersten Mal richtig wiedergegeben.

„Sandmodelle sind nicht annähernd so genau wie Feinguss. Wir brauchen die nahezu perfekte Geometrie des Feingussverfahrens mit 3D-Druck, denn so sparen wir Zeit in der Druckvorbereitung und bei der Nachbearbeitung, wo man sonst möglicherweise etwas abschleifen müsste. Dass ich beim 3D-Druck bloß einen Knopf drücke und mich dann anderen Aufgaben widme und die maschinelle Bearbeitung und Handarbeit nach dem Guss überspringe, das ist eine Zeitersparnis, die die Kosten für 3D-gedruckte Modelle wettmacht“, urteilt Farr.

Ihr Einstieg mit Clear Cast Resin

Der 3D-Druck wird schon seit Jahrzehnten in Feingussverfahren eingesetzt. Für jedes Szenario mag er zwar nicht die richtige Lösung sein, doch Fortschritte in der Materialwissenschaft und Druckgenauigkeit haben den 3D-Druck zu einem effektiven Werkzeug für bestimmte Aufgaben gemacht.

Die SLA-3D-Drucker der Form-Serie und Clear Cast Resin bieten einen Arbeitsablauf zum „Einschalten und Vergessen“ sowie eine branchenführende Genauigkeit und einen sauberen Ausbrand. Durch die Reduzierung des Arbeitsaufwands in der Druckvorbereitung und die Minimierung des Schleifens oder Handfräsens von Teilen im Nachhinein senken 3D-gedruckte Modelle die Gesamtkosten pro Teil und eröffnen neue Möglichkeiten, ohne dass der Arbeitsablauf geändert werden muss.

Um selbst mit dem Druck von Clear Cast Resin loszulegen, bestellen Sie jetzt. Um zu erfahren, wie Sie mit 3D-gedruckten Feingussmodellen Metallteile herstellen, laden Sie unser Whitepaper herunter.