Das bekannteste Produkt von Radio Flyer ist der legendäre Handwagen mit dem offenkundigen Namen „Original Little Red Wagon®“. Er weckt Assoziationen des amerikanischen Mid-Century-Traditionalismus. Doch das in Chicago ansässige Unternehmen ist alles andere als von gestern. Eine Branche über ein Jahrhundert lang anzuführen, bedarf zwangsläufig eines Engagements für neue Technologien und innovative Ideen. Der 3D-Druck ist ein wesentlicher Bestandteil davon, dass das Unternehmen weiterhin der weltgrößte Hersteller von Fahrgeräten bleibt, wie Wagen, Roller, Dreiräder, Gokarts, E-Bikes und mehr.

Beim Produktentwicklungsteam von Radio Flyer steht der 3D-Drucker niemals still. Der dortige „Prototype Shop“ vertraut auf die SLS-Drucker (selektives Lasersintern) der Fuse-Serie von Formlabs sowie auf großformatige SLA-Drucker (Stereolithografie), um Designfristen einzuhalten und freudenspendende Produkte zu entwerfen, deren warme Erinnerungen ein Leben lang halten.

Wir haben mit Agostino LoBello gesprochen, einem Produktdesigningenieur bei Radio Flyer, der für die Evaluierung und Integration neuer Technologien in ihrer Maschinenwerkstatt mitverantwortlich ist. Der neue großformatige Kunstharz-3D-Drucker Form 4L hat die Zeitrahmen der Abnahme hochpräziser Teile durch den Einzelhandel verkürzt und den Durchsatz bei lebensgroßen Prototypen am selben Tag erhöht. In Kombination mit der durchgehenden Produktion funktionaler Prototypen auf den Druckern der Fuse-Serie stellt die Werkstatt nun mit dem Form 4L jeden Monat Hunderte von Teilen her.

„Eines der ersten Teile, die wir auf dem 4L gedruckt haben, war ein Sitz für das Stingray Ride-On, und wir haben genau diesen 3D-Druck in einem Treffen mit einem Händler verwendet. Die Geschwindigkeit und die Maßgenauigkeit haben einen erheblichen Unterschied in unserer Werkstatt bewirkt. Derzeit drucken wir mit Erfolg eine Kiste in der vollen Größe des Fertigungsvolumens. Als wir versucht haben, diese Größe auf dem Form 3L zu drucken, passten die Kiste und ihr Deckel nicht zusammen. Vor dem Form 4L haben wir solche Teile lieber CNC-gefräst oder mit SLS gedruckt und zusammengesetzt.“

Agostino LoBello, Product Design Engineer bei Radio Flyer

Der Fuse bietet die nötige Festigkeit und Funktionalität für Familientests

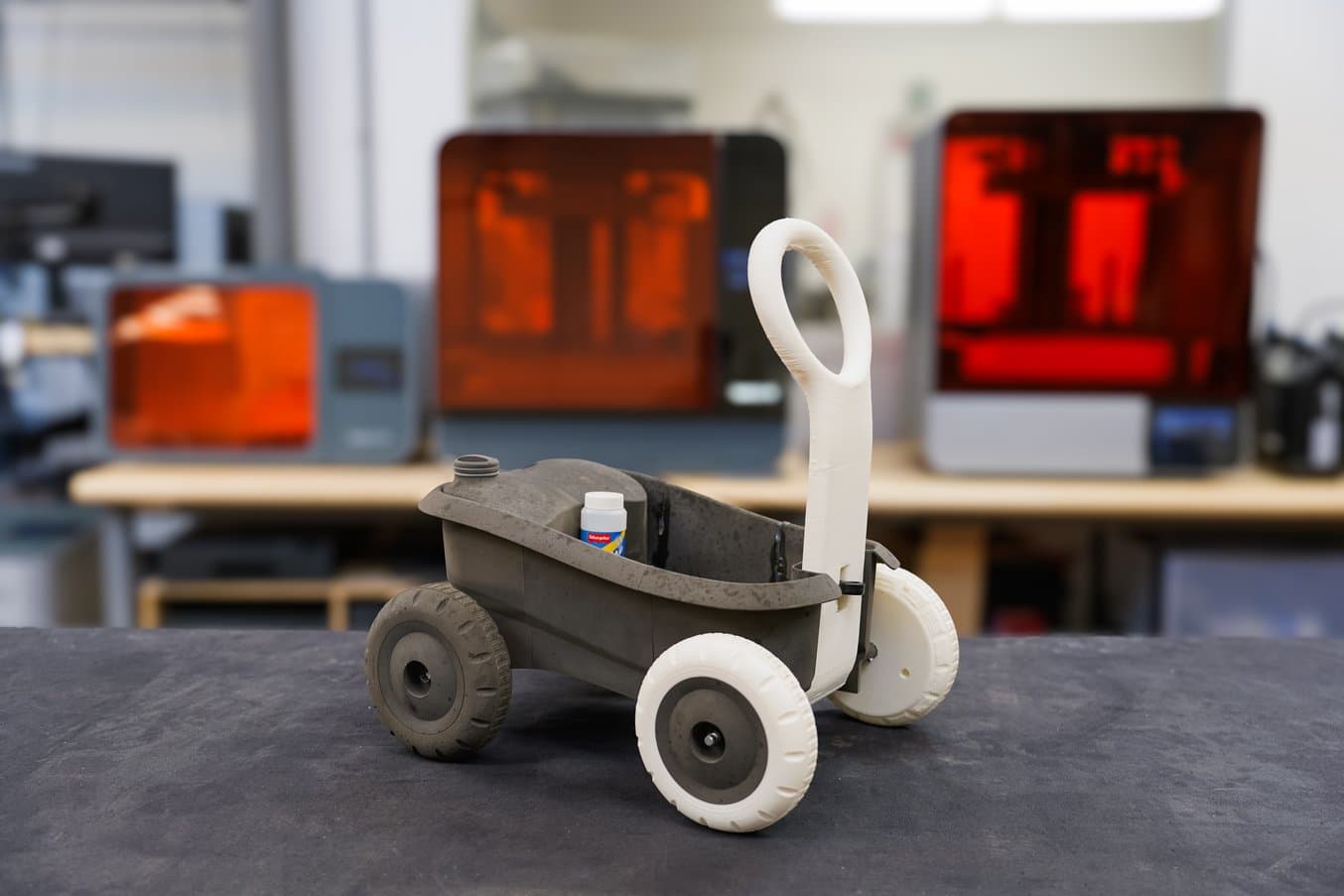

Der ursprüngliche SLS-gedruckte Prototyp (links), der mit SLA-3D-Druck gedruckte und lackierte Roadshow-Prototyp (Mitte) und der endgültige Bubble Buddy Walker Wagon

Geliebte Spielzeuge können über Jahre und Generationen hinweg Freude bereiten. Radio Flyer baut Produkte, die lange halten. Dafür bedarf es höchster Qualität und Sicherheit.

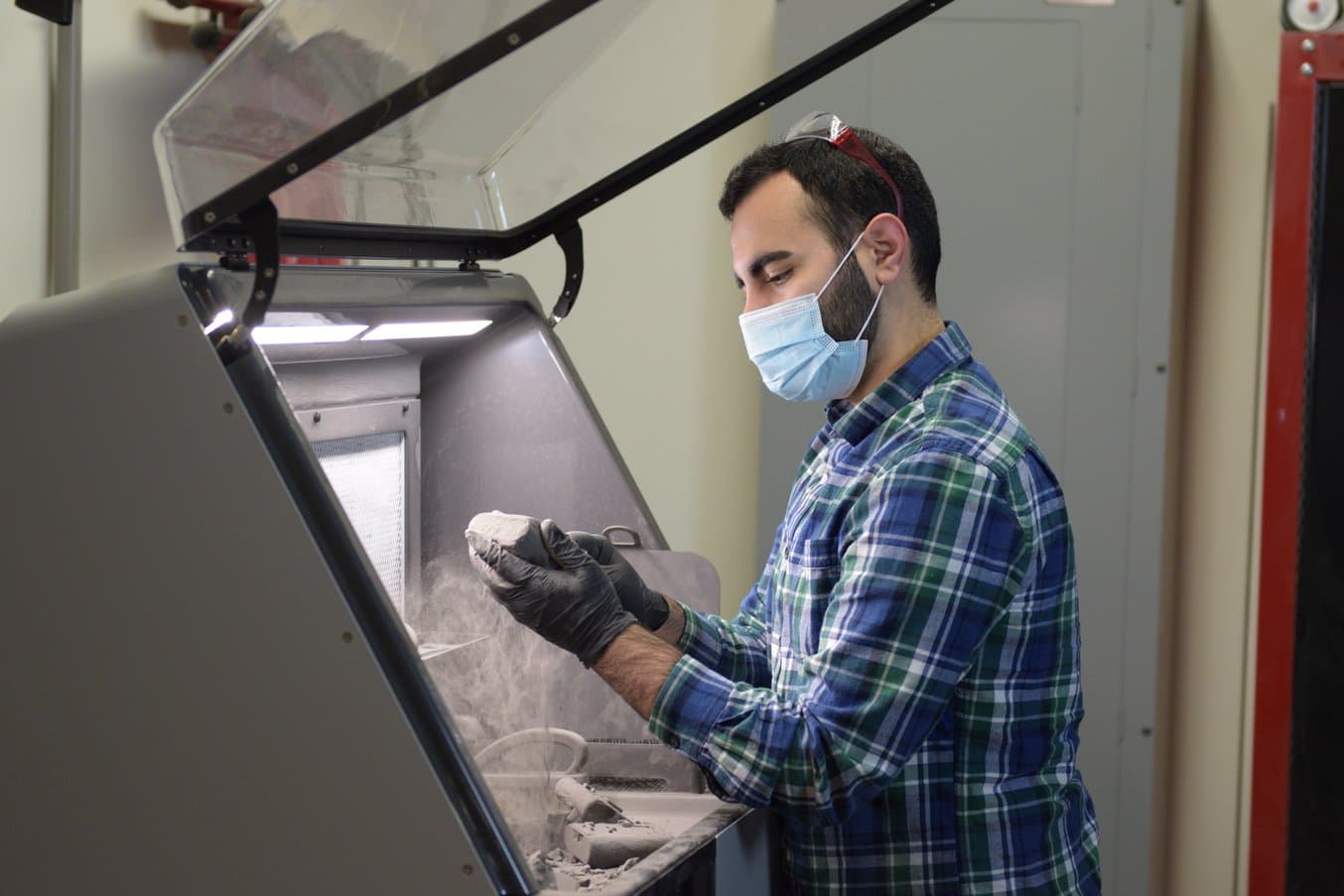

Das Geheimnis hinter dieser Langlebigkeit ist der intensive Prototyping-Prozess, den jedes Bauteil durchläuft. Seit der Anschaffung des ersten Fuse 1 im Jahr 2022 und des Fuse 1+ 30W im Jahr 2023 produziert der Prototype Shop von Radio Flyer aus Nylon 12 Powder schnell funktionsfähige Prototypen von Sitzen, Kugellagern, Lenkergriffen und vielem mehr für die Ingenieur- und Designteams.

„Es ist wirklich der einzige Drucker, dem wir vertrauen, wenn wir einen neuen Wagen oder ein Dreirad entwickeln. Wir nutzen ihn für funktionale Gussformen, Radbaugruppen, Bremsbaugruppen und mehr. Die mit dem Fuse gedruckten Teile erfüllen unsere Anforderungen an funktionale Endverbrauchsteile, die wir gerne an Familien zu Testzwecken geben.“

Agostino LoBello, Product Design Engineer bei Radio Flyer

Familien gehören zu den anspruchsvollsten Verbrauchern. Und wenn es um die Sicherheit von Kindern geht, ist Haltbarkeit oberstes Gebot. Das Drucken von Teilen mit der Fuse-Serie beschleunigt den Prozess und bringt Produkte schneller durch die anfänglichen Prototypenphasen, sodass mehrere Testdurchläufe ohne neue Teile mit Zuversicht ablaufen.

Zuverlässige Maßgenauigkeit

Radio Flyer fertigte auf dem SLS-3D-Drucker Fuse 1+ 30W mit Nylon 12 Powder die Prototypen des Bubble Buddy Walker Wagon®, hier als mehrteiliger Montageprototyp abgebildet.

Obwohl die Produkte von Radio Flyer für Kinder konzipiert sind, sind sie deutlich größer als das Fertigungsvolumen eines typischen 3D-Druckers, einschließlich der Fuse-Serie. Um in das Fertigungsvolumen des 3D-Druckers zu passen, werden Prototypen häufig in mehrere Komponenten zerlegt und anschließend zusammengebaut. Das selbststützende Druckbett bei SLS-3D-Druckern erlaubt es, mehrere Teile in einem Druck zu kombinieren. So erhalten die Bestellenden alles auf einmal, selbst wenn sie die Teile nach dem Druck zusammensetzen müssen, und große Teile verlangsamen den iterativen Prozess nicht.

„Ein weiterer Vorteil des Fuse ist, dass wenn wir große Teile aufteilen müssen, um sie im Fuse unterzubringen, sie genau zusammen passen. Selbst wenn wir ein Teil heute und morgen ein anderes drucken, müssen wir uns darauf verlassen können, dass die Maßgenauigkeit jedes Mal gleich ist. Und Teile, die an verschiedenen Tagen gedruckt wurden, passen immer noch perfekt zusammen“, schwärmt LoBello.

Die Drucker der Fuse-Serie haben so konstant genaue Teile geliefert, dass die Design- und Ingenieurteams ein wachsendes Vertrauen in diese Technologie entwickelt haben. Zuvor hatten sie einen FDM-3D-Drucker verwendet, aber der Fuse hat ihnen ein Ergebnis mit höherer Präzision ermöglicht. Sie können mehr aus den Teilen lernen, ohne Stützstrukturen oder anisotrope Geometrien berücksichtigen zu müssen, bevor es an die Produktionswerkzeuge geht.

„Das Team betrachtet Fuse-Teile genauso wie spritzgegossene Produktionsteile. Wir sind zuversichtlich, dass das, was wir zum Drucker schicken, die funktionale Qualität hat, die wir von Endverwendungsteilen erwarten.“

Agostino LoBello, Product Design Engineer bei Radio Flyer

Geschwindigkeit und Durchsatz mit SLS-3D-Druck

Während des Sommers, der arbeitsreichsten Zeit des Jahres, laufen bei Radio Flyer die beiden Drucker der Fuse-Serie ununterbrochen und verbrauchen dabei häufig über 20 kg Nylon 12 Powder pro Monat.

Jede Produktkategorie von Radio Flyer – ob Wagen, E-Bikes oder Roller – umfasst eine Vielzahl an Produkten und Komponenten, sodass ständig neue Entwicklungsprojekte in Arbeit sind. SLS-Teile kommen in allen Phasen zum Einsatz, von den ersten Konzeptnachweisen bis hin zu finalen Modellen, die an potenzielle Käufer und Partner geschickt werden. Spritzguss ist erst dann sinnvoll, wenn Kundenaufträge und Mengen vollständig feststehen. Daher nutzt Radio Flyer die geringen Kosten pro Teil und den hohen Durchsatz der Fuse-Serie, um diesen Punkt schnell und kostengünstig zu erreichen.

„Die Fuse-Drucker laufen rund um die Uhr, jeden Tag wird mindestens ein Druckvorgang abgeschlossen, manchmal sogar zwei, falls sie kürzer sind. In der Hochsaison im Sommer, wenn wir täglich mehrere Iterationen unterschiedlicher Konzepte durchlaufen, verbrauchen wir 20 bis 30 Kilogramm Pulver im Monat“, berichtet LoBello.

Die Einführung von SLS hat den Workflow bei Radio Flyer teilweise vom FDM-Druck und Outsourcing weg verlagert. Das Unternehmen kommt im Produktentwicklungszyklus weiter, bevor es an die Werkzeugausstattung geht. Die Drucker der Fuse-Serie geben Sicherheit, dass die hergestellten Teile den spritzgegossenen Komponenten möglichst nahe kommen. „Das hat unseren Prozess beschleunigt. Wir müssen weniger outsourcen. Und aus technischer Sicht sowie in der Produktentwicklung ist weniger Iterierung erforderlich, bevor wir die Entwürfe an die Werksproduktion weitergeben“, so LoBello.

Die Lücke schließen mit dem Form 4L

Mit dem Form 4L druckt Radio Flyer so schnell, dass die Design- und Ingenieurteams ihre kritischen Fristen sicher einhalten und dabei alle ihre Ideen testen und weiterentwickeln.

Die Entwicklungsarbeit von Radio Flyer verlässt sich großteils auf den SLS-3D-Druck. Der vorherige großformatige SLA-Drucker, der Form 3L, wurde vom Team kaum genutzt. Mit der Einführung des Form 4L hat sich dies jedoch merklich verändert.

„Für Designevaluierungen benötigen wir oft schnelle Ergebnisse. Die bisherigen Großformatlösungen konnten die Teile nicht schnell genug liefern. Und genau hier hat der Form 4L die Lücke geschlossen. Er ist so schnell, dass unsere 3D-Druck-Technik mehrere Druckvorgänge am Tag umsetzt“, äußert sich LoBello begeistert.

Die schnelleren Druckzeiten und mehr Druckzyklen pro Tag haben zu ausgereifteren Ideen und einem besseren Verständnis beigetragen, wie jedes Produkt bestimmte Anforderungen erfüllt. „Wir investieren viel Zeit in das Design unserer Produkte und denken über alle möglichen Verwendungszwecke nach. Wir fragen uns: ‚Wie werden die Leute es nutzen? Was fehlt ihnen daran möglicherweise noch?‘“, führt LoBello aus. Schneller und leistungsstarker 3D-Druck ist ein Weg, um die Antworten auf diese Fragen zu erkunden.

„Die Möglichkeit, unsere Ideen schnell in Prototypen umzusetzen, weil wir mit dem Form 4L mehr Versionen erstellen und Ideen kurzfristig testen können – das hat es uns erlaubt, mit unseren Konzepten in kürzerer Zeit viel weiter zu kommen. Wir können neue Funktionen in Produkte integrieren, die vorher eine Herausforderung gewesen wären.“

Agostino LoBello, Product Design Engineer bei Radio Flyer

Verbesserungen bei Genauigkeit und Zuverlässigkeit

Vor der Anschaffung des Form 4L wurden neue Prototypen für E-Bikes und E-Bike-Zubehör meist den Druckern der Fuse-Serie anvertraut. Dank der gesteigerten Zuverlässigkeit und Maßgenauigkeit des Form 4L sind sich die Teams jetzt sicher, dass ihre Teile präzise werden. Auch die Nachbearbeitung fällt leichter, sodass die Prototypen schneller evaluiert werden können.

Vor der Anschaffung des Form 4L erhielt das Team vom Prototype Shop kaum Anfragen für großformatige SLA-Drucke. Die Produktdesignteams waren unzufrieden mit der mangelhaften Maßgenauigkeit. „Wenn wir einen Prototyp zusammenbauen, müssen die verschiedenen Komponenten nahtlos zusammenpassen. Andernfalls lenkt es ab und hindert uns daran, so viel wie möglich aus einer Designüberprüfung zu lernen“, berichtet LoBello.

Das Produktteam muss volles Vertrauen in die Ergebnisse der internen Aufträge haben, sonst verlassen sie sich lieber auf einen bewährten CNC-Dienstleister oder einen teuren industriellen 3D-Druckservice. Besonders wenn es darum geht, enge Zeitvorgaben einzuhalten, ohne durch Fehler ausgebremst zu werden. „Das ist die große Verbesserung im Vergleich zum Form 3L. Wir sind uns jetzt viel sicherer, dass der Form 4L uns die Teile liefert, die wir benötigen“, erklärt LoBello.

Jetzt, mit dem Form 4L vor Ort, erhält das Team zunehmend mehr Anfragen für SLA-Teile. Für Roadshows, bei denen das Produktentwicklungsteam von Radio Flyer Einzelhändlern neue Produkte und Ideen präsentiert, benötigt das Team Teile mit Oberflächen, die fast nicht von Spritzguss zu unterscheiden sind.

„Diese Teile müssen präzise sein, denn wir zeigen den Einzelhändlern, was sie erwerben. Für das ungeschulte Auge müssen sie wie ein endgültiges Fertigungsprodukt aussehen. Und die Teile aus dem Form 4L lösen das für uns“, gibt LoBello an.

Zeitlose, elegante Produkte erfordern zusätzliche Tests

Schnelles und zuverlässiges Prototyping mit SLA- und SLS-3D-Druck hat Radio Flyer geholfen, neue Versionen seiner ikonischen Spielzeuge und Familienprodukte zu entwickeln. Und mit diesen Produkten erleben die Familien unvergessliche Momente.

Seit über 100 Jahren vertrauen und lieben Familien Radio Flyer. Die innovativen, hochwertigen Produkte begeistern alle Generationen. Schönes Produktdesign mit Funktionalität und Sicherheit zu verbinden, das erfordert viele Iterationen und echtes Feedback von Familien. Der 3D-Druck macht genau diesen Prozess bei Radio Flyer möglich.

Seitdem Radio Flyer industrielle 3D-Drucker wie die Fuse-Serie und den Form 4L betriebsintern einsetzt, probieren die Designteams neue Ideen aus, passen kleine Details an und vertrauen darauf, dass ihre Prototypen sich wie das echte Produkt verhalten.

Durch den Form 4L konnte der Prototype Shop endlich Modelle in hoher Detailtreue produzieren, die in weniger als einem Tag nahezu ununterscheidbar von spritzgegossenen Teilen sind. Die Geschwindigkeit, Maßgenauigkeit und Zuverlässigkeit des Form 4L hilft dem Team von Radio Flyer dabei, das zu tun, was es am besten kann: Tradition durch die Brille moderner Technologie zu betrachten und Spielzeuge zu schaffen, die das Beste beider Welten vereinen.

Um mehr über den Form 4L und die Fuse-Serie zu erfahren, besuchen Sie unsere Produktseiten.