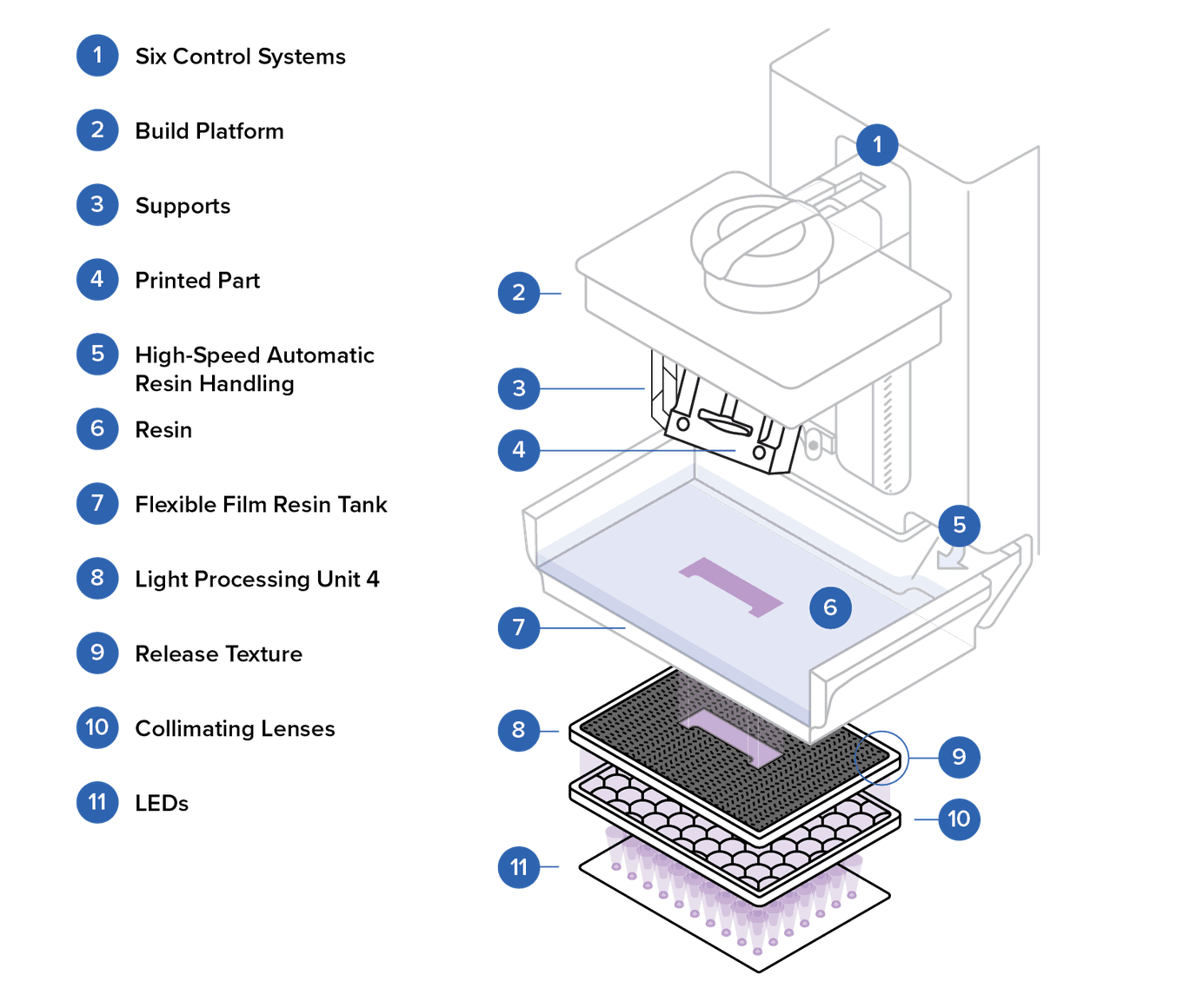

Formlabs' Kunstharz-3D-Drucker Form 4 und seine biokompatible Version, der Form 4B, basieren auf unserem Drucksystem der nächsten Generation, Low Force Display™ (LFD), das flüssiges Kunstharz in feste Druckteile verwandelt.

Das LFD-Drucksystem besteht aus sechs fortschrittlichen Komponenten, die durch blitzschnelle Druckgeschwindigkeit, beispiellose Zuverlässigkeit, überwältigende Qualität und hochleistungsfähige Materialien den neuen Maßstab setzen.

Was ist Low Force Display™?

Der Form 4 beruht auf unserem Drucksystem der nächsten Generation, Low Force Display™ (LFD). Die LFD-Technologie definiert die Leistungsanforderungen der Branche neu und liefert bislang unerreichbare Zuverlässigkeit, Schnelligkeit, Druckteilqualität, Maßgenauigkeit und Materialvielfalt in ein und demselben Drucker.

LFD baut auf Formlabs' früherem Drucksystem Low Force Stereolithography™ (LFS) auf. Seit 2011 vertrauen mehr als 50 000 Unternehmen auf mehr als 130 000 Formlabs-3D-Drucker, mit denen sie bereits über 400 Millionen hochleistungsfähige Teile produziert haben.

Die Stereolithografie (SLA) wurde 1984 von Wissenschaftler Chuck Hull als die weltweit erste kommerzielle 3D-Drucktechnologie patentiert. Damit öffneten sich die Tore für die schnelle Prototypenfertigung in professioneller Qualität, was den Designprozess für Unternehmen wie Apple, Boeing und Ford revolutionierte. Die Reichweite der Technologie beschränkte sich allerdings auf Fortune-500-Unternehmen und vergleichbare Firmen, aufgrund der Druckerpreise, der Größe und Komplexität der Geräte sowie Einschränkungen bei den Materialien.

Formlabs überführte den SLA-Druck 2011 mit dem Form 1 erstmals ins Desktop-Format und machte damit die betriebsinterne Prototypenfertigung und Produktion mithilfe professioneller Geräte für eine völlig neue Zielgruppe in Maschinenbau und Design greifbar.

Mit dem Form 2 kamen im Jahr 2015 die ersten Neuerungen im professionellen Desktop-SLA-Druck, unter anderem automatische Harzabgabe, problemlose Materialwechsel, ein um 40 % vergrößertes Fertigungsvolumen, Touchscreen-Steuerung, WLAN-Verbindung, höhere Zuverlässigkeit und eine breitere Palette an leistungsstarken Materialien.

2019 wurden der Form 3 und Form 3B (für biokompatiblen 3D-Druck) veröffentlicht, die auf der LFS-Technologie basieren. LFS ist eine Form der Stereolithografie, die mithilfe eines flexiblen Tanks und linearer Beleuchtung die Druckqualität und die Verlässlichkeit des Druckers revolutioniert und dank verminderter Abzugskräfte glattere Oberflächen und leicht entfernbare Stützstrukturen ermöglicht.

In jüngsten Jahren sind viele Hersteller vom laserbasierten SLA-Druck auf DLP- oder LCD-Technologien umgestiegen, denn diese optischen Systeme haben erhebliche Verbesserungen bei der Druckgeschwindigkeit hervorgebracht. Hierfür mussten jedoch oft Abstriche bei der Oberflächenqualität, Zuverlässigkeit, Auflösung oder der Haltbarkeit der Geräte in Kauf genommen werden. Das LFD-Drucksystem des Form 4 wurde entwickelt, um genau diese Probleme anzugehen und in einem einzigen Drucker sowohl die Schnelligkeit als auch die Zuverlässigkeit und Druckteilqualität zu bieten, auf die es der Fachwelt ankommt. LFD beruht auf mehreren neuen, fortschrittlichen Komponenten, unter anderem einer Beleuchtungseinheit, einer Light Processing Unit (LPU), einer Ablösetextur, einer integrierten Kamera und mehr. Darüber hinaus bringt das System durch die Weiterentwicklung des Harztanks mit flexiblem Film, der Harzkartusche, der automatischen Harzabgabe und des intelligenten Kontrollsystems zahlreiche weitere Verbesserungen mit sich.

| Form 4 | Form 3/B/+ | |

|---|---|---|

| Technologie | Maskierte Stereolithografie (MSLA) | Stereolithografie (SLA) |

| Drucksystem | Low Force Display™ (LFD) | Low Force Stereolithography™ (LFS) |

| Kernkomponenten des Drucksystems | Beleuchtungseinheit Light Processing Unit 4 (LPU 4) Ablösetextur Neu gestalteter Harztank mit flexiblem Film Intelligente Kontrollsysteme Automatische, schnelle Harzhandhabung | Laser Light Processing Unit (LPU) Harztank mit flexiblem Film Automatische Harzhandhabung |

| Lichtquelle | Beleuchtungseinheit (LEDs) und Kollimatorlinsen | Laser |

| Lichtverarbeitung | LCD und Ablösetextur | Galvanometer, Spiegel, Raumfilter |

| Fertigungsvolumen | 20,0 x 12,5 x 21,0* cm 5,25 l | 14,5 × 14,5 × 19,3* cm 4,05 l |

* Wenn Sie auf dem Form 4/B einen Auftrag drucken, der höher als 19,0 cm ist, oder auf dem Form 3/B/+ einen Auftrag, der höher als 18,5 cm ist, müssen Sie bei der Entnahme des Druckes gleichzeitig auch den Harztank entnehmen. PreForm zeigt eine Warnung an, wenn ein Auftrag für den Form 4/B höher als 19,0 cm oder ein Auftrag für den Form 3/B/+ höher als 18,5 cm ist.

Produktdemo: Form 4

Entdecken Sie, wie der Form 4 neue Maßstäbe der Produktivität und Innovation setzt, dank beispielloser Schnelligkeit, Genauigkeit und Zuverlässigkeit.

Wie funktioniert LFD?

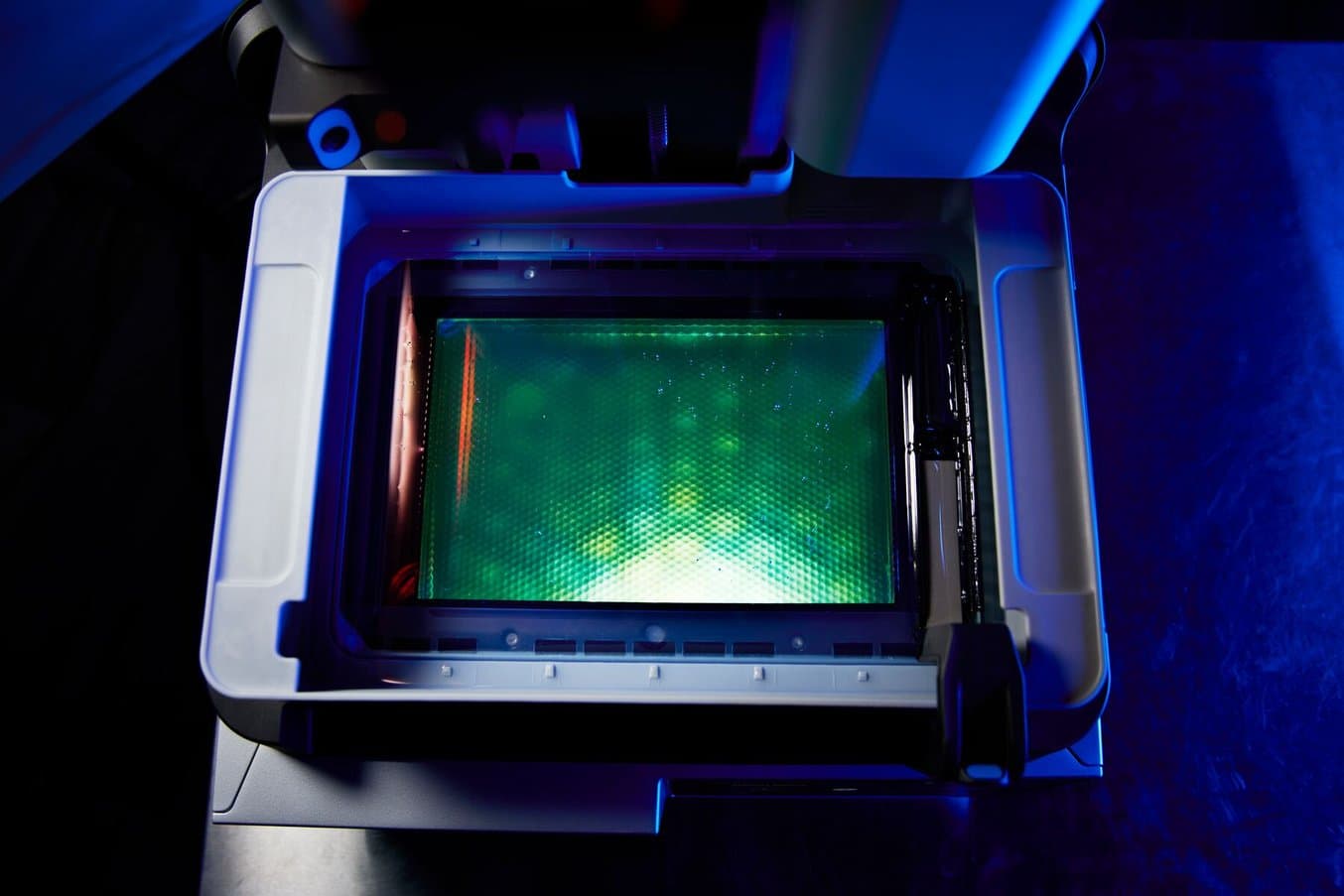

Den Kern des LFD-Drucksystems bildet die Beleuchtungseinheit. Diese extrem leistungsstarke Lichtquelle besteht aus 60 LEDs und Kollimatorlinsen sowie einem integrierten Kühlsystem und erzielt dank ihrer branchenführenden optischen Leistung von 16 mw/cm2 rasend schnelle Druckgeschwindigkeiten bei exzellenter Druckqualität und Genauigkeit, über die gesamte Konstruktionsplattform hinweg.

Die Beleuchtungseinheit emittiert in einer uniformen Flächenprojektion Licht, welches durch ein Feld von Linsen kollimiert, also in parallelere Bahnen geleitet wird. Zudem wird die Lichtintensität gleichmäßiger, sodass keine dunkleren oder helleren Punkte existieren. Das speziell entwickelte Linsenfeld besteht aus plankonvexen Linsen, die auch bei hoher Leistung für ein stark kollimiertes, gleichmäßiges Licht sorgen.

Von hier passiert das Licht die Light Processing Unit (LPU) 4, wo es durch eine Reihe von Polarisationsfiltern, optischen Beschichtungen und einer speziellen Flüssigkristallanzeige in der Form einer Druckschicht maskiert wird. Die Pixelgröße von 50 μm des hochauflösenden LCD sowie vorjustierte Kantenglättung sorgen für scharfe Details, glatte Oberflächen und genaue Toleranzen. Das LCD verfügt außerdem über eine hohe Lichtübertragung. Somit erreicht den Harztank ein Höchstmaß an optischer Leistung, wodurch blitzschnelle Druckgeschwindigkeiten erzielt werden.

Sobald das Licht das flüssige Kunstharz im Harztank erreicht, härtet die gesamte belichtete Harzschicht sofort aus. Die Konstruktionsplattform hebt sich dann aus dem Kunstharz und die Z-Achse löst die gedruckte Schicht präzise vom Boden des Harztanks ab.

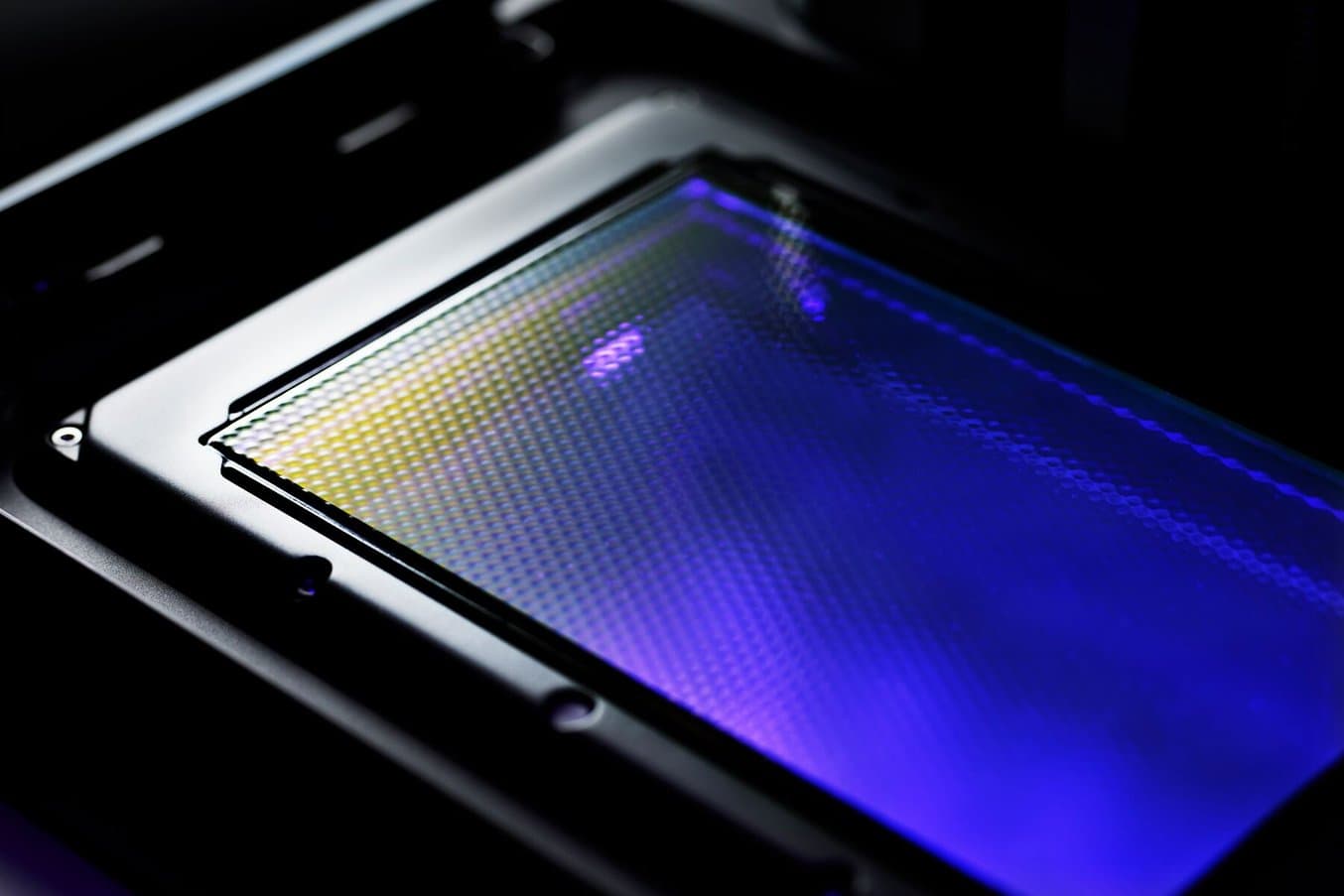

In der Vergangenheit stellten Abzugskräfte beim Kunstharz-3D-Druck eine erhebliche Schwachstelle dar, denn sie führten dazu, dass Anwender*innen sich bei der Auswahl eines Druckers zwischen Druckteilqualität, Zuverlässigkeit und Schnelligkeit entscheiden mussten. Beim Form 4 werden die Abzugskräfte durch eine neue Ablösetextur und den überarbeiteten Harztank mit flexiblem Film minimiert.

Die Ablösetextur ist ein individuell entwickelter, mikrotexturierter optischer Film, der durch die Aufrechterhaltung von Luftstrom verhindert, dass zwischen Harztank und LPU eine Saugwirkung entsteht.

Das eigens entwickelte Linsenfeld des Form 4 besteht aus plankonvexen Linsen, die auch bei hoher Leistung für ein stark kollimiertes, gleichmäßiges Licht sorgen.

Die speziell entwickelte Ablösetextur verhindert einen Saugeffekt zwischen Harztank und LPU, indem sie für Luftstrom sorgt.

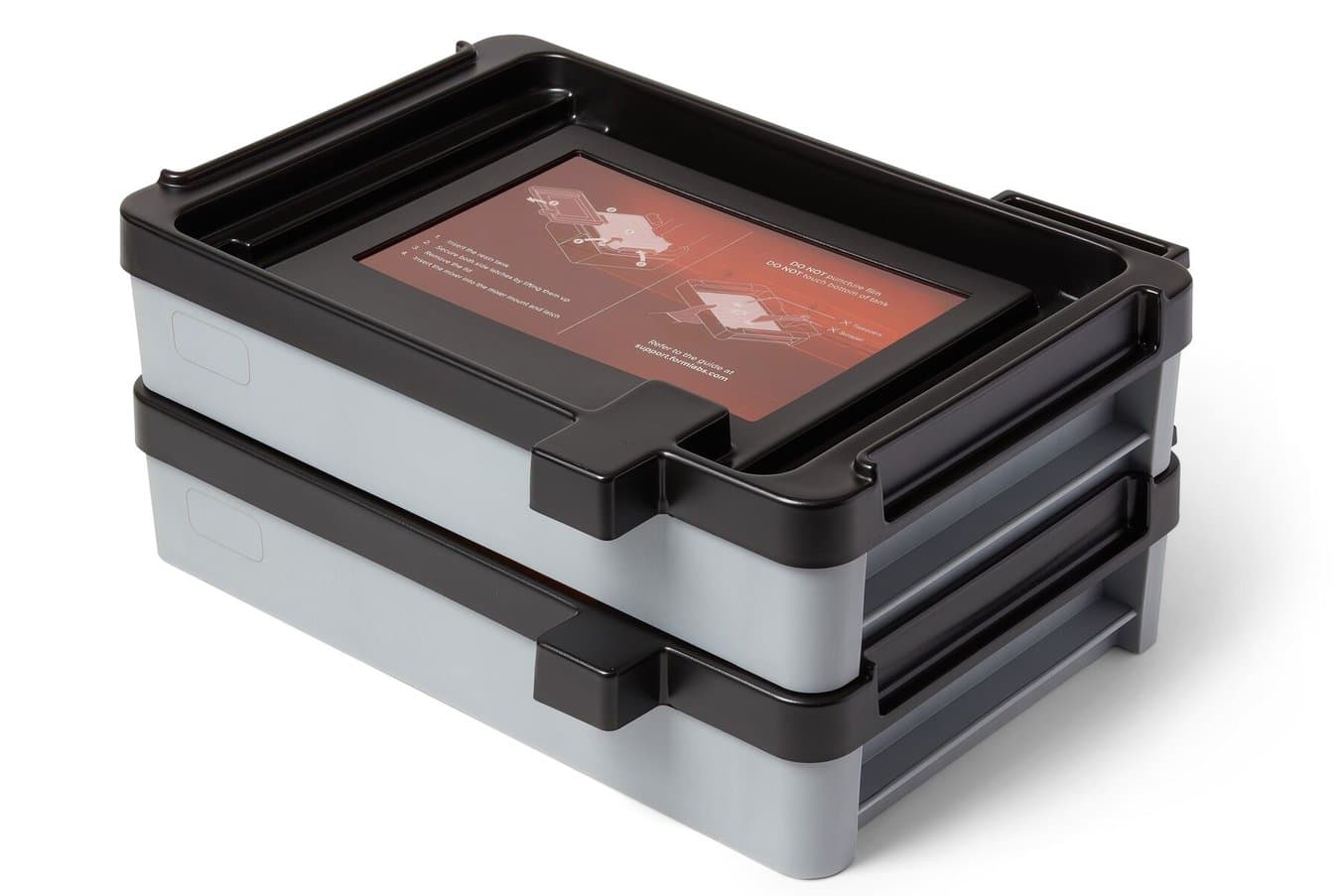

Der neue Harztank mit flexiblem Film ist ein langlebiges Verbrauchsgut, das das Kunstharz im Drucker enthält und eine Oberfläche zur Aushärtung des flüssigen Kunstharzes bietet. Der Tank verfügt über einen zweischichtigen, flexiblen Film, der sich leicht von den Rändern einer gehärteten Druckschicht ablöst und damit die auf die Schicht wirkenden Abzugskräfte reduziert.

Die Ablösetextur und der flexible Film des Harztanks sorgen gemeinsam für eine deutliche Verringerung der Abzugskräfte, die auf Druckteile wirken. Das macht es dem Form 4 möglich, extrem zuverlässig und in kürzester Zeit glatte, detaillierte Teile mit leicht entfernbaren Stützstrukturen zu produzieren, die Spritzgussteilen Konkurrenz machen.

Verbesserte automatische Harzhandhabung und neue Materialien

Die Tage sind vorüber, an denen man erst die Erhitzung des Kunstharzes abwarten musste, bevor ein Druck startete. Die Konduktionsheizelemente und der Infrarot-Temperatursensor des Form 4 erzielen eine kürzere Heizdauer und damit eine minimale Vorlaufzeit vor dem Druckstart. Die beiden Komponenten kontrollieren die Harztemperatur und ermöglichen den Druck mit viskoseren Materialien.

Der Harztank mit flexiblem, zweischichtigem Film ist auf eine lange Lebensdauer ausgelegt, wodurch die Betriebskosten und das Abfallaufkommen minimiert werden. Sein oberer Film ist chemisch inert und flexibel, während der untere Film hart und robust ist, um Kratzer und Einstiche zu vermeiden. Die Harztanks sind leicht zu verwenden: Sie haben einfache Riegel für die Installation im Drucker, einen Schnabel zum unkomplizierten Ausgießen und ein großes Volumen (2,3 l, wenn nicht gedruckt wird), was versehentlichem Verschütten vorbeugt.

Jeder Harztank beinhaltet einen wiederverwendbaren Deckel, der das Stapeln und Aufbewahren von Kunstharzen außerhalb des Druckers erleichtert. Mit einem separaten Harztank für jede Kunstharzfarbe oder jeden Harztyp sind Materialwechsel durch das Einsetzen eines neuen Tanks im Handumdrehen erledigt.

Die Harztanks sind darauf ausgerichtet, lange zu bestehen und während ihrer gesamten Lebensdauer einheitliche Leistungen zu erbringen. Jeder Harztank ist auf konsistente Leistung über mehr als 75 000 Schichten hinweg ausgelegt, mit jedem beliebigen Formlabs-Kunstharz. Der neue Harztank mit flexiblem Film ist zu einem um 33 % günstigeren Preis erhältlich als frühere Modelle. Das macht es leichter denn je, neue Materialien auszuprobieren und die Betriebskosten zu senken.

Der extrem schnelle Harzmischer lässt sich leicht am Harztank befestigen und vermischt Ihr Kunstharz in kürzester Zeit zu einer homogenen Flüssigkeit, wobei er die Druckzeit nahezu überhaupt nicht beeinträchtigt. Dadurch wird eine exzellente Druckqualität und Genauigkeit bei Teilen jedweder Größe gewährleistet, egal wo sie auf der Konstruktionsplattform platziert sind. Der Mischer lässt sich aus dem Tank entfernen und kann für mehrere Harztanks mit demselben Material problemlos wiederverwendet werden. Somit benötigen Sie für jedes auf dem Form 4 gedruckte Material nur je einen Harzmischer, was Abfälle reduziert.

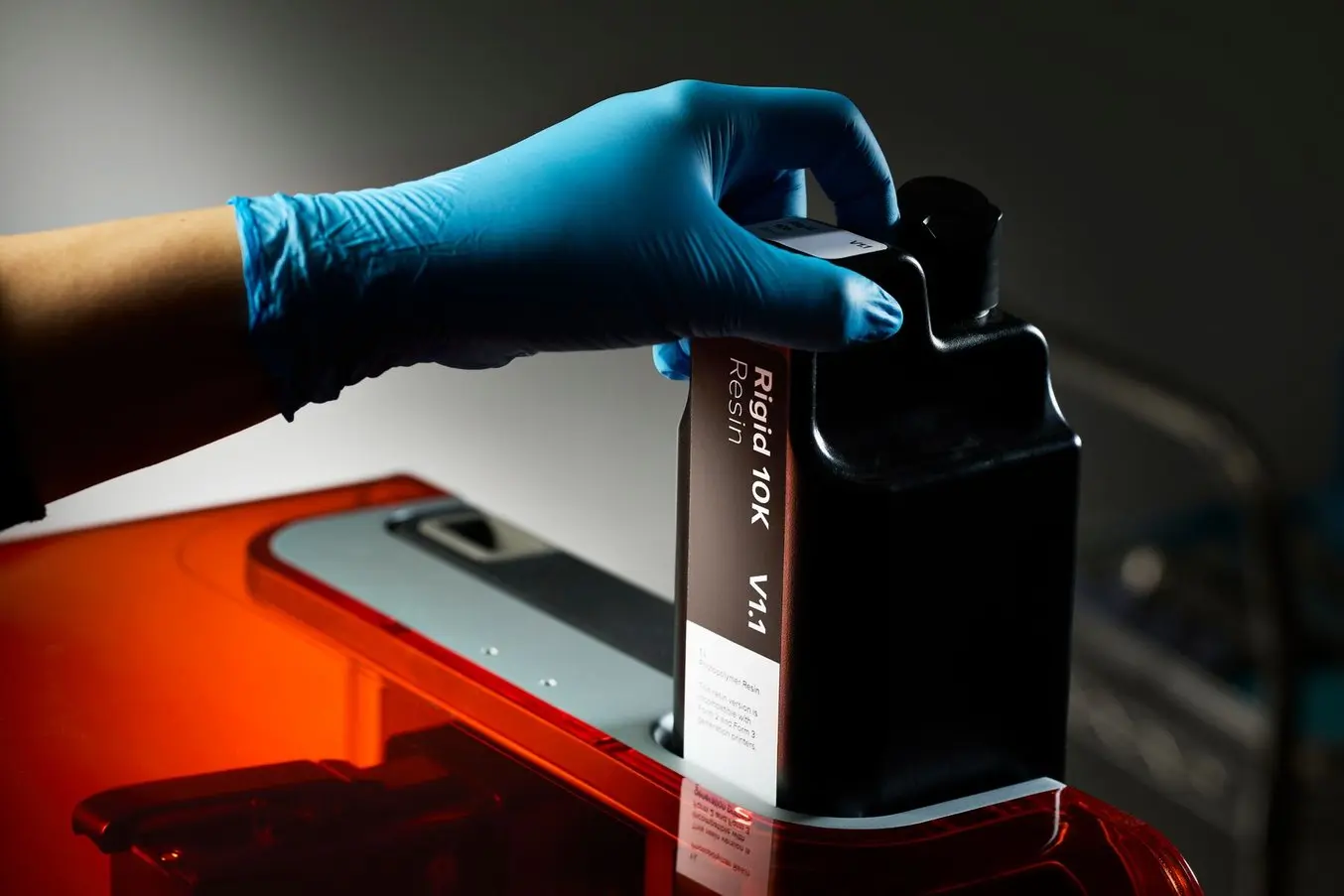

Das Harzhandhabungssystem gibt automatisch Kunstharz in Ihren Drucker ab, sodass Sie sich darum nicht zu kümmern brauchen. Das überarbeitete Ventil hat eine höhere Durchflussrate, die eine 5- bis 10-mal schnellere Befüllung ermöglicht als beim Form 3, je nach der Viskosität des Materials. Die Harzkartuschen des Form 4 fassen nach wie vor 1 l Kunstharz, verbrauchen jedoch 63 % weniger Plastik und 30 % weniger Platz als die Kartuschen des Form 3B. Dadurch reduzieren sie Abfälle und lassen sich effizienter lagern. Nachdem eine Kartusche in den Drucker eingesetzt wurde, ermittelt eine Wägezelle, wie viel Kunstharz sich in ihr befindet. So erhalten Anwender*innen einen klaren Überblick über ihre Kunstharzbestände und können ihren Harzbedarf leicht planen.

Der zum Form 4 gehörige Harztank mit flexiblem Film beinhaltet einen wiederverwendbaren Deckel, der die Tanks stapelbar und somit leicht verstaubar macht.

Die neuen Harzkartuschen fassen nach wie vor 1 l Kunstharz, verbrauchen jedoch 63 % weniger Plastik und 30 % weniger Platz, sodass sie Abfälle reduzieren und sich effizienter lagern lassen.

Der Form 4 ist für den Druck mit 23 Hochleistungsmaterialien aus Formlabs' Materialbibliothek validiert, einschließlich sechs brandneuer Kunstharze mit verbesserter Geschwindigkeit, Zähigkeit, Genauigkeit und Optik:

- Die Standard-Kunstharze V5 (Clear Resin, Grey Resin, Black Resin, White Resin) drucken zwei- bis fünfmal schneller als auf dem Form 3, bei verbesserter Zähigkeit und Farbe.

- Fast Model Resin für Prototypen in Rekordzeit oder die Fertigung kieferorthopädischer Modelle.

- Precision Model Resin für hochgradig genaue Dentalmodelle, die immer passen.

Erkunden Sie Formlabs' Materialbibliothek, um mehr zu erfahren.

Optimierte Anwendererfahrung

Der Form 4 knüpft an die intuitive Anwendererfahrung des Form 3+ an. Ausgestattet mit WLAN-, Ethernet- und USB-Verbindung sowie Netzschaltern lässt sich der Drucker leichter denn je bedienen und steuern, ganz unabhängig von Ihren geschäftlichen Anforderungen. Zusätzliche Updates machen den Form 4 noch autonomer und intelligenter, wodurch Arbeitszeit für höherwertige Aufgaben freigesetzt wird.

Die verbesserte Benutzeroberfläche des Form 4 macht die Fehlerdiagnose und das Warteschlangenmanagement auf dem Form 4 einfacher – Schluss mit Post-it-Notizen auf Druckern, die markieren, wessen Teil gerade gedruckt wird.

Über einen sieben Zoll großen Touchscreen können Sie mit einer noch intuitiveren Benutzeroberfläche interagieren. Die Anzeige von präventiven Wartungserinnerungen sowie Informationen zum Druckstatus und zur Druckbereitschaft auf dem Bildschirm machen den Druckvorgang einfacher und intuitiver als je zuvor.

Verabschieden Sie sich von Post-it-Notizen, dank Druckern, die kontinuierlich Druckernamen und Druckstatus mitteilen. Nach fünf Minuten zeigt ein Standby-Bildschirm den Namen, den Harztyp und den Druckerstatus in einer höheren Schriftgröße an, damit Sie auf einen Blick erkennen können, um was für einen Drucker es sich handelt und ob er druckbereit ist.

Dank der schnelleren Druckvorbereitung können Sie den Form 4 meist bereits weniger als eine Minute nach Beginn unbeaufsichtigt lassen. Ist der Drucker aber bereits vorbereitet, dann sind überhaupt keine Interaktionen mit dem Gerät notwendig: Senden Sie den Auftrag einfach von Ihrem Computer an den Drucker und der Form 4 beginnt automatisch seine Arbeit.

Die Bildschirmanzeige umfasst Wartungserinnerungen und Diagnosewerkzeuge, die zum durchgängigen Betrieb Ihres Druckers beitragen. Treten Probleme auf, dann zeigen die Fehlermeldungen QR-Codes an, mit denen Sie zu Supportartikeln gelangen und Ihren Drucker schnellstmöglich wieder einsatzbereit machen.

Durch Firmwareupdates werden wir stetig weitere spannende neue Funktionen hinzufügen, unter anderem zusätzliche Sprachoptionen.

Intelligente Kontrollsysteme und integrierte Kamera

Der Drucker enthält sechs integrierte Kontrollsysteme, die die Temperatur, den Harzpegel, die Druckkräfte und den Druckstatus im Form 4 präzise messen und konstant halten. Neben der Kartuschenwägezelle und dem Konduktionsheizelement beinhaltet der Form 4 einen Druckernivellierungssensor, einen Harzpegelsensor, einen integrierten Z-Achsen-Kraftsensor und eine Kamera.

Druckernivellierungssensor: Wenn ein Form 4 an den Strom angeschlossen und eingeschaltet wird, führt die Touchscreen-Anzeige Sie automatisch durch den Nivellierungsprozess. Befolgen Sie einfach die Anweisungen auf dem Bildschirm und stellen Sie die Füße des Druckers mit dem bereitgestellten Werkzeug ein. Durch Nivellierung des Druckers wird sichergestellt, dass die Füllstanderkennung den Pegel flüssigen Kunstharzes für den gesamten Harztank präzise messen kann, was eine Voraussetzung für durchgehend genaue Drucke ist.

Harzpegelsensor: Der Harzpegelsensor misst die genaue Kunstharzmenge im Harztank und kontrolliert das automatische Harzabgabesystem. Dadurch gewährleistet er einen konsistenten Harzpegel und einheitliche Druckleistung.

Z-Achsen-Kraftsensor: Der Z-Achsen-Kraftsensor misst die Kräfte, die beim Druck auf die einzelnen Schichten wirken, und passt die Bewegung der Z-Achse automatisch an, um diese Kräfte zu minimieren. Dies garantiert optimale Druckgeschwindigkeit, Qualität und Zuverlässigkeit, unabhängig von der Teilegeometrie und dem Druckmaterial.

Kamera: Eine Kamera im Inneren der Konstruktionskammer kann ein Foto oder Zeitraffer-Video von jedem fertiggestellten Druck erstellen und es in Formlabs' Druckverwaltungssoftware Dashboard hochladen, wo der Druckstatus von überall aus einsehbar ist. Das macht es einfacher denn je, Drucke aus der Ferne zu überwachen und den Druckverlauf nachzuverfolgen. Falls Anwender*innen diese Funktion jedoch nicht nutzen möchten, kann die Kamera auch leicht abgeschaltet, verdeckt oder entfernt werden.

Zuverlässigkeit von Form 4 und anderen Kunstharz-3D-Druckern unabhängig getestet

Der Form 4 von Formlabs erreichte in einer Untersuchung eines unabhängigen, weltweit führenden Produkttesters eine Druckerfolgsrate von 98,7 %. Eine vollständige Beschreibung der Testmethode und die Ergebnisse finden Sie in unserem Whitepaper.

Konstruktionsplattformen

Es sind zwei verschiedene Konstruktionsplattformen verfügbar, um den Druckprozess und das Ablösen der Druckteile zu optimieren. Eine Reserve-Plattform kann Ihre Abläufe beschleunigen und ermöglicht ununterbrochenen Druck.

Die Form 4 Build Platform verfügt über eine steife Aluminiumoberfläche. Die Build Platform Flex mit patentierter Schnellablösetechnologie (Quick Release Technology) hat eine flexible Druckoberfläche und gibt Ihre Druckteile ganz leicht und in Sekundenschnelle frei – und zwar vollkommen ohne Werkzeuge. So senkt die Build Platform Flex das Risiko von Beschädigungen und optimiert gleichzeitig Ihren Arbeitsprozess. Sie verfügt über eine Druckoberfläche aus Edelstahl, die langzeitige Robustheit und Haltbarkeit garantiert. Indem Sie direkt auf der Build Platform Flex drucken, sparen Sie Materialkosten und verkürzen die Nachbearbeitung.

Sowohl die Form 4 Build Platform als auch die Build Platform Flex umfassen eine Druckoberfläche von 20,0 x 12,5 cm, gegenüber 14,5 x 14,5 cm auf der Build Platform und Build Platform 2 des Form 3.

Sowohl die Form 4 Build Platform als auch die Build Platform Flex sowie die Konstruktionsplattformen des Form 2 und Form 3/B/+ (einschließlich der Build Platform 2) sind mit dem neuen Form Wash (2. Generation) kompatibel.

| Plattform | Build Platform Flex | |

|---|---|---|

| Schnellablösetechnologie | Nein | Ja |

| Harzkompatibilität | Alle Kunstharze | Alle Kunstharze (Teile aus flexiblen/elastischen Materialien lassen sich durch den Schnellablösemechanismus womöglich nicht immer ablösen, können mit Werkzeugen jedoch problemlos abgelöst werden) |

| Kompatibel mit dem Form Wash (2. Generation) | Ja | Ja |

Drucken ohne Kompromisse

Physische Objekte zu kreieren ist schwierig und jede Sekunde zählt dabei. Als das Ingenieurteam von Formlabs den Prozess zur Entwicklung des Form 4 begann, waren Schnelligkeit, Zuverlässigkeit, Genauigkeit und Materialleistung die klare Priorität. Hinter dem Form 4 stecken zahllose Stunden der Forschung und Entwicklung mit dem Ziel, ein Hilfsmittel zu erschaffen, das Ihnen zu ungeahnten Leistungen verhilft.

Fertigen Sie direkt nach dem Auspacken präzise Teile mit blitzschnellem Druck. Bestellen Sie den Form 4 oder Form 4B jetzt oder kontaktieren Sie unser Expertenteam für 3D-Druck, um zu erfahren, wie der Drucker Ihnen helfen kann, Ihre Geschäftsziele zu erreichen.