Wie WLD mithilfe aller sechs SLS-Pulver von Formlabs die Konkurrenz hinter sich lässt

„Ich denke, 3D-Druck ist die Zukunft“, sagt Albert Marti, Inhaber von WLD, einem Vertragshersteller und Fertigungsdienstleister in der Nähe von Barcelona. Martis Vater leitete jahrzehntelang ein Unternehmen für maschinelle Fertigung, und obwohl Marti heute mit ähnlichen Kunden arbeitet wie sein Vater, gründet das Wachstum seines Unternehmens sich auf Investitionen in die additive Fertigung – nicht die subtraktive.

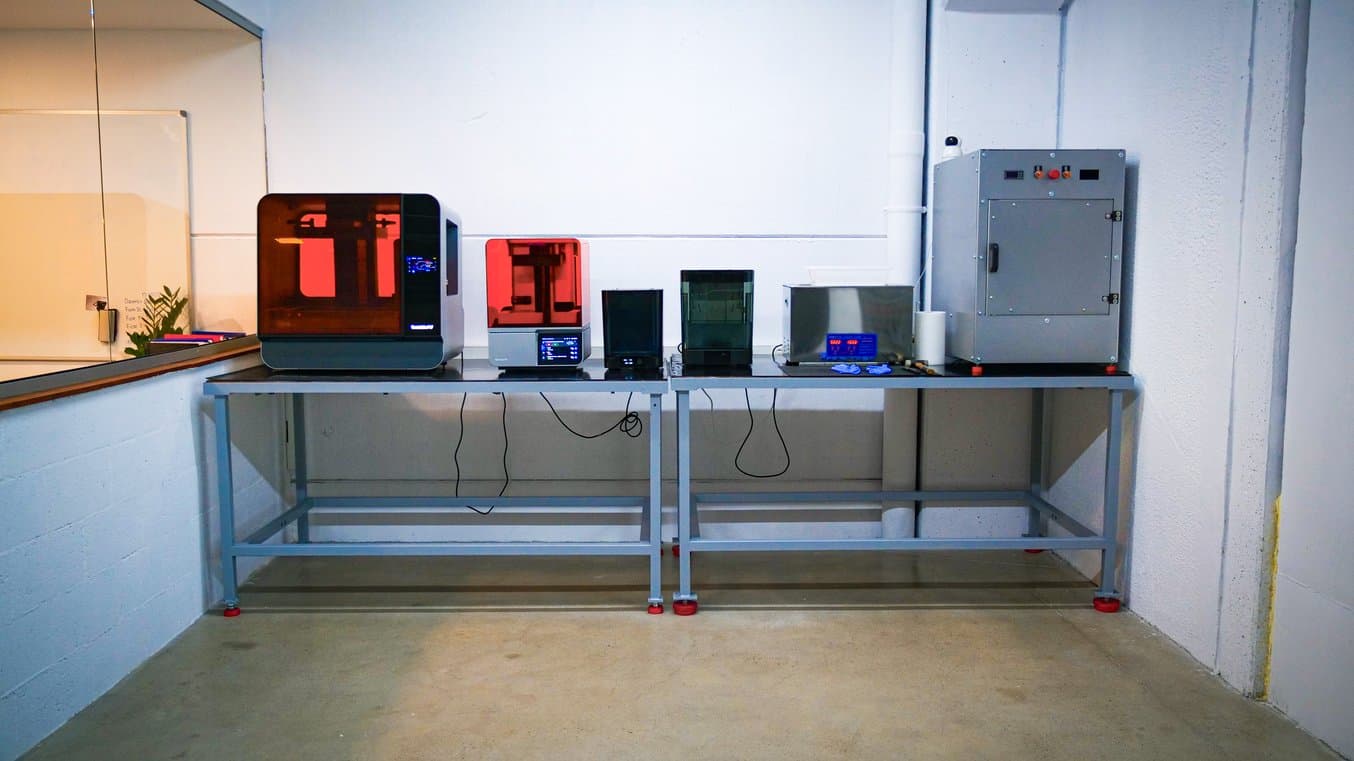

WLD bietet derzeit Dienstleistungen vom Design und frühen Prototypen bis hin zur Produktion von Tausenden von Teilen für die Endverwendung. Um mehrere Projekte reibungslos abzuwickeln, qualitativ hochwertige Teile zu erhalten und enge Zeitpläne einzuhalten, setzt WLD sowohl auf die Stereolithografie (SLA) als auch auf das selektive Lasersintern (SLS). Dabei macht sich WLD die Schnelligkeit und Oberflächenqualität des Form 4, das große Format des Form 3L und die hohe Kapazität und geometrische Freiheit von sechs Fuse 1+ 30W zunutze.

Die flexible Flotte von 3D-Druckern der Fuse-Serie ist für WLD ein Alleinstellungsmerkmal – denn während die Konkurrenz nur ein traditionelles Nylon-Material im Angebot hat, bietet WLD alle sechs SLS-Pulver von Formlabs an. „Die 3D-Drucker von Formlabs können so viele Dinge, und die Zusammenarbeit mit dem Unternehmen läuft wunderbar“, berichtet Marti. Zusammen mit dem Formlabs-Partner SICNOVA hat Marti ein Geschäft aufgebaut, das sich von der Konkurrenz abhebt. Die Einführung neuer betriebsinterner Technologien und die Erweiterung der Materialauswahl für seine Kundschaft haben WLD ein kontinuierliches Wachstum verschafft.

SLS-Produktion für die Endverwendung

3D-Druck für die Endverwendung ist nicht nur möglich, sondern dank des SLS-Ecosystems der Fuse-Serie auch noch erschwinglicher, agiler und leichter skalierbar denn je. Besuchen Sie unsere Seite zum Thema SLS für die Produktion und vergleichen Sie Produktionsverfahren, informieren Sie sich über unsere Mengenrabatte auf Pulver und entdecken Sie die Produktionsabläufe 15 verschiedener Hersteller, die derzeit die Fuse-Serie nutzen.

Vom Einstieg mit SLA zur Skalierung auf SLS mit mehreren Materialien

Marti startete mit dem Form 3L, fügte bald aber einen Form 4 sowie eine Flotte von SLS-Druckern der Fuse-Serie hinzu.

Im Jahr 2021 arbeitete Marti als Privatdienstleister für industrielle Hersteller, die er bei der CAD-Entwicklung und der Programmierung von Maschinen unterstützte. Als er seinen Form 3L erwarb, begann er, SLA-3D-Druckteile in kleinen Projekten für Kunden einzusetzen, und das Geschäft wuchs von da immer weiter. „Ich hatte eine wirklich gute Beziehung zu meinen Kunden, nachdem ich ihnen die Prototypen aus dem Form 3L gezeigt hatte, und erkannte schnell, dass ich eine Lösung für die endgültigen Teile brauchte – denn mir war klar, dass es in diesem Teil des Marktes enorme Wachstumschancen gab“, erzählt uns Marti.

Auch die aktuelle Wettbewerbssituation untermauerte seine Überzeugung von der Marktnachfrage – alle Fertigungsdienstleister in Spanien verwendeten MJF-Drucker von HP und produzierten für ihre Kunden Nylon-Teile in konstanten Stückzahlen. Marti wusste: Um sein Unternehmen flexibel, reaktionsschnell und wettbewerbsfähig gegenüber der etablierten Konkurrenz zu halten, musste er einen Mehrwert bieten.

WLD erwarb seinen ersten Drucker vom Typ Fuse 1+ 30W und einen Fuse Sift für Nylon 12 Powder und begann sofort mit der Abwicklung von Aufträgen.

„Unsere ersten Drucke mit dem Fuse liefen hervorragend und erfüllten unsere Erwartungen. Ich bekam von Anfang an viel Unterstützung von SICNOVA, und das machte die Produktion der ersten Aufträge einfach. Obwohl es eine Weile dauerte, bis sich ein größerer Kundenstamm etabliert hatte, merkte ich, dass alle Kunden, für die ich Teile SLS-druckte, bald noch mehr Teile anforderten – das war für mich ein gutes Zeichen.“

Albert Marti, Inhaber, WLD

Mit der Lieferung von SLS-Teilen an seine Kundschaft begann Martis Auftragsvolumen stetig zu wachsen, und er konnte eine konsistente Auftragslage für SLS-Teile aufbauen.

Da WLD bereits Beziehungen zu Unternehmen in der Einlagenfertigung und Maschinenbauindustrie hatte, war der Markt für SLS-Teile für die Endverwendung bereits vorhanden. Mit SLS-3D-Druck war Marti endlich in der Lage, Anfragen nach funktionalen Ersatzteilen für Maschinen und individualisierten Einlagen zu bedienen.

Dank dieses unmittelbaren Erfolgs konnte Marti die Skalierung seines Unternehmens angehen. Er kaufte einen zweiten Fuse 1+ 30W, um mit dem Auftragsvolumen für Nylon 12 Powder Schritt zu halten, und fügte dann vier weitere hinzu, damit er sämtliche SLS-Pulver von Formlabs anbieten konnte. „Das ist der größte Vorteil des Fuse: Ich kann mich von der Konkurrenz abheben, die nur PA12-Pulver anbietet“, so Marti.

Mit sechs Pulvern einfach und kosteneffizient arbeiten

WLD recycelt sein Nylon 12 Powder mit dem Fuse Sift, nutzt aber auch diese Pulvermischlösungen für seine anderen Pulver, nachdem mit dem Fuse Depowdering Kit ungesintertes Pulver von den Teilen entfernt wurde.

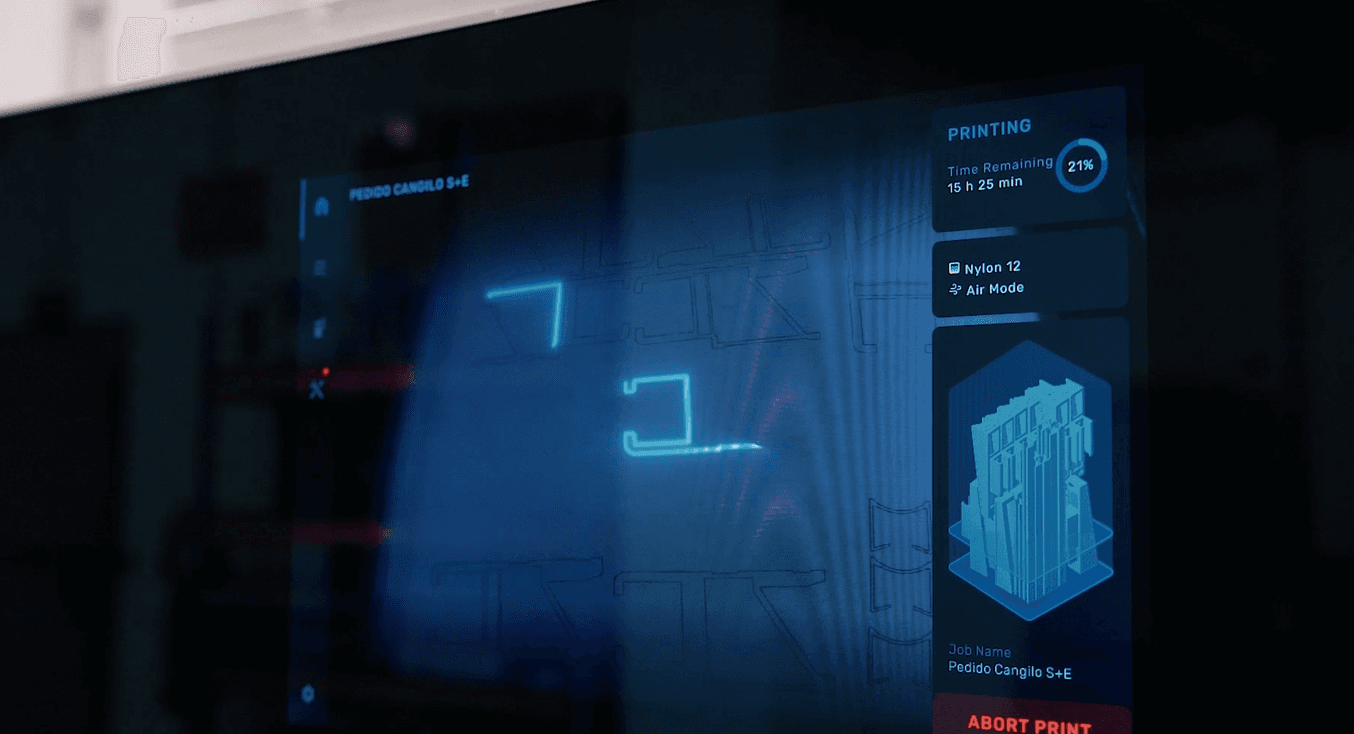

Zur effektiven Verwaltung einer Flotte von sechs SLS- und zwei SLA-Druckern verlässt sich Marti auf die Druckvorbereitung und die Verwaltung von Warteschlangen mit PreForm und Dashboard sowie auf die SLS-Nachbearbeitungsgeräte Fuse Sift und Fuse Blast. Der Zugang zum kompletten Ecosystem, von der Software bis zur Nachbearbeitung, war für Marti eines der Hauptargumente für den Formlabs-Workflow. „Ein weiterer großer Vorteil ist, dass das Fuse einfach zu verwenden ist. Die Benutzeroberfläche und die PreForm-Software sind einfach – das Programm wird laufend aktualisiert, um die Leistung der Drucker zu verbessern“, erklärt Marti.

Marti hat zwei Drucker der Fuse-Serie für Nylon 12 Powder reserviert, um der größeren Anzahl von Aufträgen für dieses Material gerecht zu werden. Auf den vier verbleibenden SLS-Druckern wird mit Nylon 12 GF Powder (beliebt für Anwendungen in der Automobilindustrie), TPU 90A Powder und Polypropylene Powder gedruckt, während ein Drucker zwischen Nylon 11 Powder und Nylon 11 CF Powder wechselt.

Die Drucker sind durchgehend in Betrieb, und zusammen mit Marti entfernen zwei technische Mitarbeitende jeden Morgen die Konstruktionskammern, entpulvern Drucke mit Nylon 12 Powder im Fuse Sift und alle anderen im Fuse Depowdering Kit, setzen neue Konstruktionskammern für den nächsten Druck ein und lassen Druckteile aller Pulvertypen durch den Fuse Blast laufen. Das Fuse Depowdering Kit hat es Marti ermöglicht, für nur etwa 30 00 € neue Materialien hinzuzufügen – und damit neue Einnahmequellen. Mit einem großformatigen Industriedrucker wie denen von HP würde das Hinzufügen eines Materials mehr als 200 000 € kosten.

Um sicherzustellen, dass die Produktion durch nichts aufgehalten wird, arbeitet Marti mit den Serviceteams von Formlabs und Sicnova zusammen. „Auch der Kundendienst ist schnell. Wenn es ein Problem gibt, ist die Reaktionszeit sehr kurz – das ist sehr beruhigend. Ich weiß, dass ich sehr schnell Hilfe bekomme, und das verschafft mir Sicherheit“, sagt Marti.

Erforderliche Hardware für den 3D-Druck mit sechs verschiedenen SLS-Pulvern

| Fuse Serie | Großformatiges industrielles SLS/MJF | |

|---|---|---|

| Drucker | 6 SLS-3D-Drucker Fuse 1+ 30W | 6 großformatige industrielle SLS- oder MJF-Drucker |

| Nachbearbeitung | 1 Fuse Sift, 1 Fuse Blast, 5 Fuse Depowdering Kits | 6 Stück von jeder Art von Nachbearbeitungsgerät |

| Kosten | 200 000 € | 1,2–2,4 Mio. € |

SLS-Druck für die Serienproduktion

Selbst große Teile wie diese Formwerkzeuge aus Polyurethan für Roboterräder lassen sich mit der Fuse-Serie problemlos herstellen. Der Fuse 1+ 30W erfüllt die Anforderungen an Größe und Genauigkeit, die für diese Art von Rapid Tooling erforderlich sind.

Marti erhält eine große Bandbreite an Aufträgen: Einige Unternehmen benötigen schnelle, individuelle Prototypen, andere haben Dauerbestellungen über 1000 Teile pro Monat. Ein Projekt – ein von Marti entworfenes Rad für ein Robotersystem zur Reinigung von Solarpanels mit einem SLS-Speichensystem und einer Polyurethan-Beschichtung – umfasst 500 Teile pro Monat aus Nylon 12 Powder.

Um dieses Volumen zu bewältigen, muss Marti zwischen 100 und 150 Kilogramm SLS-Pulver pro Monat bestellen. Die für Produktionskunden verfügbaren Mengenrabatte sowie Bestandteile des Ecosystems wie der Fuse Blast helfen Marti dabei, seine Stückkosten zu senken. „Das Fuse-Ecosystem ist für kleine und mittlere Hersteller preisgünstig und liefert sehr gute Ergebnisse“, meint Marti.

Mit dem Fuse Blast konnte Marti seine Arbeitskosten niedrig halten, während er sein Geschäft ausbaute und mehr Bestellungen annahm.

Durch die Anschaffung des Fuse Blast konnte WLD seine Arbeitskosten niedrig halten und gleichzeitig das Druckvolumen erhöhen, um der gestiegenen Nachfrage gerecht zu werden. Mit steigendem Auftragsvolumen stellte Marti fest, dass die manuelle Reinigung und Entpulverung von Teilen im Fuse Sift oder Fuse Depowdering Kit täglich eine Arbeitskraft komplett beanspruchte. Als der Fuse Blast auf den Markt kam, ergriff er die Chance, diesen Teil des Arbeitsablaufs zu automatisieren. Der Fuse Blast verschaffte WLD mehr Kapazitäten zur Bearbeitung von wachsenden Aufträgen und größeren Projekten.

„Der Fuse Blast war für uns eine Riesenhilfe. Mit dem Fuse Blast ist es so, als ob ein zusätzlicher Mitarbeiter 8 Stunden lang manuell sandstrahlen würde, und es ist billiger, als jemanden dafür zu bezahlen. Innerhalb von drei Monaten hat sich die Investition bezahlt gemacht.“

Albert Marti, Inhaber, WLD

Der Einstieg in die Fuse-Serie

Die Fuse-Serie eignet sich hervorragend für Druckaufträge mit mehreren individuellen Formen – und der Packalgorithmus von PreForm übertrifft selbst teure Software-Optionen im Hinblick auf Verschachtelung und Packung des Bauvolumens.

Wie die Bandbreite von Projekten, Branchen und Materialien demonstriert, mit denen Marti arbeitet, ist das Fuse-Ecosystem das flexibelste System für den 3D-Druck. Vom einmaligen Prototypen bis zur Serienproduktion von Tausenden von Endverbrauchsteilen pro Monat senkt der SLS-3D-Druck mit der Fuse-Serie die Kosten und liefert qualitativ hochwertige Produkte.

Um mehr über die Fertigung von Teilen für die Endverwendung und die Preisstaffelung unserer Pulver zu erfahren, erkunden Sie unsere Website. Wenn Sie sich selbst von der Qualität des SLS-3D-Drucks überzeugen möchten, fordern Sie ein Probeteil an.