La plupart des procédés de fabrication traditionnels, tels que le moulage par injection, le thermoformage ou la fonderie, nécessitent un outillage personnalisé pour créer des pièces d'utilisation finale. Cependant, passer par des sous-traitants pour produire l'outillage entraîne des coûts initiaux élevés et des délais d'exécution de plusieurs semaines ou mois, ce qui ralentit le développement de produits et la commercialisation.

Intégrer l'impression 3D d'outillage rapide (moules, modèles, matrices, etc.) dans le processus de développement de produits permet aux entreprises de valider la conception et les matériaux avant de passer à la production en série, et de produire des pièces personnalisées ou des séries limitées de pièces finales à moindre prix.

Dans ce guide complet, nous vous présenterons :

- Ce qui distingue l'outillage rapide de l'outillage conventionnel

- Les différentes applications de l'outillage rapide

- Des études de cas réels avec l'outillage rapide

- Les processus de fabrication qui peuvent bénéficier de l'outillage rapide

- Comment se lancer dans l'impression 3D d'outillage rapide en interne

Guide de l'outillage rapide

Vous souhaitez enregistrer ce guide, l’imprimer ou le partager avec vos collègues ? Téléchargez-le en PDF.

Qu'est-ce que l'outillage rapide ?

L'outillage rapide désigne l'ensemble des techniques utilisées pour fabriquer de l'outillage rapidement, à faible coût et efficacement pour soutenir des processus de fabrication traditionnels, et ainsi créer des pièces dans des délais très courts ou en petites quantités.

L'outillage conventionnel est le plus souvent produit à partir de métaux durables à l'aide de technologies telles que l'usinage et la fonderie de métaux. Toutefois, ces procédés sont coûteux et mieux adaptés aux cycles de production à grande échelle. Lorsqu'ils sont utilisés pour des itérations d'outillage ou pour produire un outillage qui ne sert qu'à fabriquer de petits lots de pièces, les coûts augmentent et les délais de production s'allongent considérablement.

L'intégration de l'outillage rapide dans le processus de développement de produits permet aux fabricants de valider les choix de conception et de matériaux avant de passer à la production de masse, afin d'accélérer le développement de produits, de procéder à des itérations rapides et de commercialiser de meilleurs produits. L'outillage rapide permet aux ingénieurs d'utiliser les vrais matériaux de production pour évaluer les performances des pièces dans la réalité, et produire des quantités limitées de produits pour les tests bêta et les tests de validation. L'outillage rapide peut également aider à résoudre des problèmes dans le processus de fabrication avant que l'on investisse dans un outillage de production coûteux.

L'outillage rapide permet également de produire des pièces personnalisées ou des séries limitées en utilisant des procédés de fabrication traditionnels, ce qu'un outillage conventionnel rendrait très coûteux. Cela permet aux fabricants de tester le marché pour de nouveaux produits, d'offrir une gamme plus large de produits ou de personnaliser des pièces en fonction des besoins des clients.

| Outillage rapide | Outillage conventionnel | |

|---|---|---|

| Vitesse | 24 heures Production en interne à l'aide de techniques de fabrication additive | 4 à 8 semaines Production en sous-traitance |

| Coût de l'outillage | Faibles coûts, similaires à ceux du prototypage rapide, faibles frais généraux | Très coûteux, frais généraux importants. |

| Volume de production idéal | 1 – 10 000 pièces, en fonction du processus et du matériel d'outillage | ~5000+ pièces, varie selon le processus de production |

| Applications | Prototypage Tests de validation des produits Outillage de transition Production en petite série, à la demande ou personnalisée | Production de masse |

Outillage rapide et prototypage rapide

Si le prototypage rapide vous est familier, vous vous demandez peut-être en quoi il diffère de l'outillage rapide.

Le prototypage rapide désigne les techniques permettant de fabriquer rapidement des maquettes de pièces ou d'assemblages grâce à des données 3D CAO (conception assistée par ordinateur). Ces pièces et assemblages sont généralement construits en utilisant des techniques de fabrication additive, et non les méthodes soustractives conventionnelles. C’est pour cette raison que le prototypage rapide est devenu synonyme de fabrication additive et d’impression 3D.

L'outillage rapide utilise des processus de fabrication additive ou d'usinage pour créer non pas les pièces directement, mais des outils tels que des moules, des matrices ou des modèles, qui sont ensuite utilisés dans des processus de fabrication traditionnels pour produire les pièces finales, comblant ainsi le fossé entre le prototypage (rapide) et la production, et permettant la fabrication de pièces d'utilisation finale.

Outillage souple et outillage dur

Les termes « outillage souple » et « outillage dur » reviennent souvent dans le contexte de l'outillage rapide.

L'outillage souple désigne généralement l'utilisation de moules en silicone et le moulage d'uréthane. Comme l'outillage rapide, l'outillage souple est principalement utilisé pour le prototypage, l'outillage de transition et la production de petites séries. Les modèles pour le moulage d'uréthane sont également souvent produits par impression 3D.

L'outillage dur est synonyme d'outillage métallique, le plus souvent dans le contexte du moulage par injection. L'outillage dur peut être produit avec des méthodes d'outillage rapide, et est le plus souvent fait d'aluminium. L'outillage dur est durable et peut produire de grands volumes de pièces, mais il entraîne des coûts nettement plus élevés que l'outillage souple et la plupart des méthodes d'outillage rapide, ce qui le rend plus adapté à la production de masse.

Applications de l'outillage rapide

L'outillage rapide peut être utilisé pour soutenir toute une série de processus de fabrication traditionnels et produire des pièces en plastique, en silicone ou en caoutchouc, des composites, et même des pièces métalliques.

Fabrication de pièces en plastique

- Moulage par injection

- Thermoformage

- Fonderie

- Surmoulage et moulage par insertion

- Moulage par compression

Fabrication de pièces en silicone ou en caoutchouc

- Moulage par injection

- Fonderie

- Moulage par compression

- Surmoulage et moulage par insertion

Fabrication de pièces composites

- Thermoformage

- Moulage par compression

- Formage

Fabrication de pièces métalliques

- Fonderie

- Formage de tôle

Les différentes méthodes d'outillage rapide peuvent être classées en deux grandes catégories : l'outillage direct et l'outillage indirect. L'outillage indirect utilise des maîtres modèles pour produire un moule ou un outil qui pourra ensuite produire la pièce finale. Avec l'outillage rapide direct, une machine ou une imprimante 3D crée le moule, la matrice ou l'outil utilisé pour produire les pièces finales.

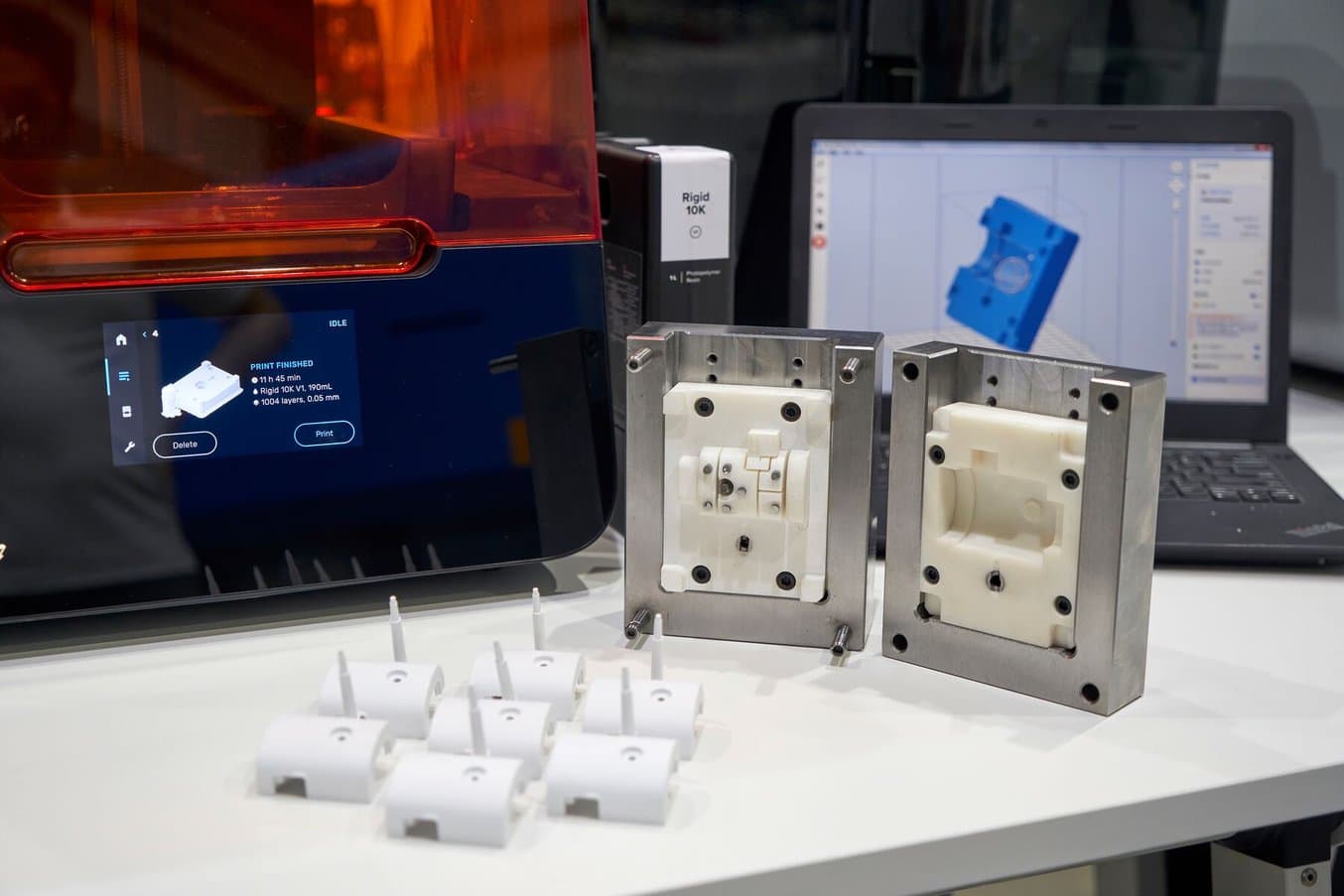

Moulage par injection

Le moulage par injection est l'un des procédés de fabrication les plus populaires pour les pièces en thermoplastique, en silicone ou en caoutchouc. En raison des coûts extrêmement élevés de l'outillage métallique traditionnel, c'est aussi le processus qui peut bénéficier le plus de l'outillage rapide.

Avec des imprimantes 3D de bureau disponibles à des prix abordables et des matériaux d’impression 3D résistants aux températures élevées, il est possible de réaliser des moules en interne pour produire des prototypes et de petites pièces fonctionnelles en plastique.

Pour de petites séries de l’ordre de 10 à 1000 pièces environ, les moules à injection imprimés en 3D permettent de gagner du temps et sont plus économiques que les moules en métal. Ils permettent aussi plus de souplesse dans les processus de fabrication et de développement de produits, car les ingénieurs et concepteurs peuvent ainsi créer des prototypes fonctionnels ou des petites séries de pièces finales pour valider les matériaux, et poursuivre l'itération de leurs conceptions rapidement et à moindre prix avant d'investir dans un outillage dur.

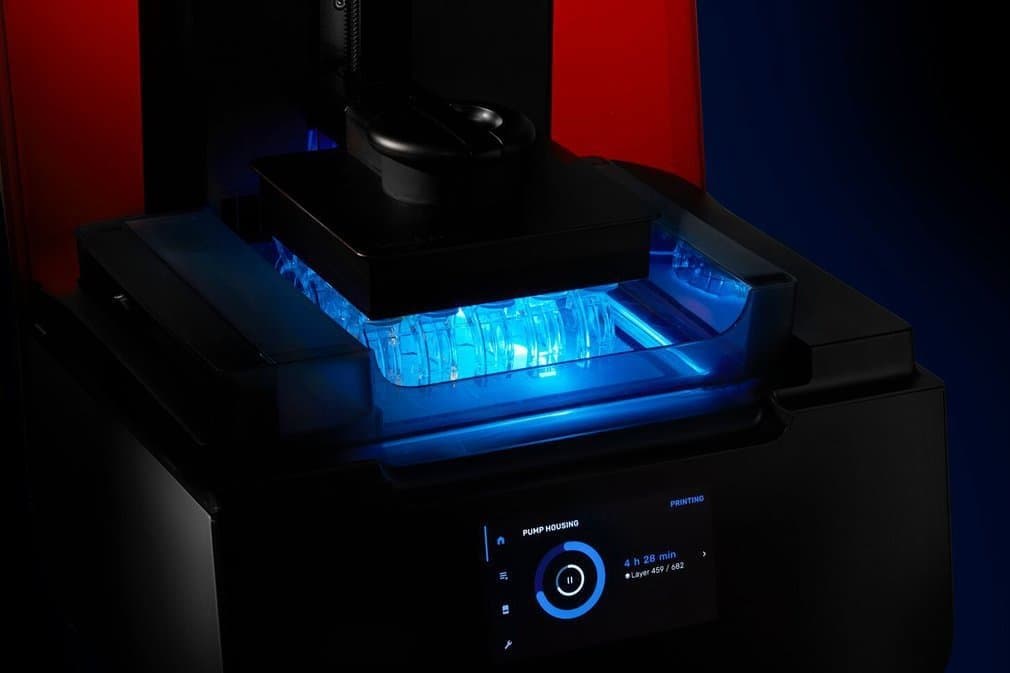

L’impression 3D par stéréolithographie (SLA) est une alternative rentable à la fabrication de moules en aluminium ou en acier usiné. Les pièces imprimées en 3D par SLA sont solides et isotropes, et il existe des matériaux avec une température de fléchissement sous charge pouvant atteindre 238 °C à 0,45 MPa, ce qui signifie qu’elles peuvent supporter la température et la pression du procédé de moulage par injection.

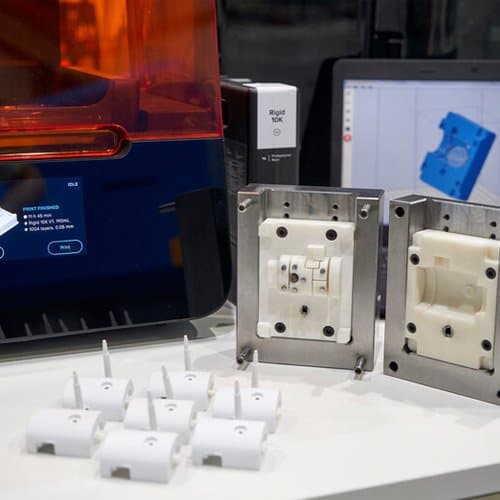

Le sous-traitant Multiplus, basé à Shenzhen, utilise des moules d'injection imprimés en 3D sur des imprimantes 3D SLA Form 3 avec Rigid 10K Resin, un matériau à charge élevée en verre et résistant à la chaleur. L'équipe peut ainsi réduire de quatre semaines à seulement trois jours les délais nécessaires pour mouler par injection de petits lots (environ 100 pièces).

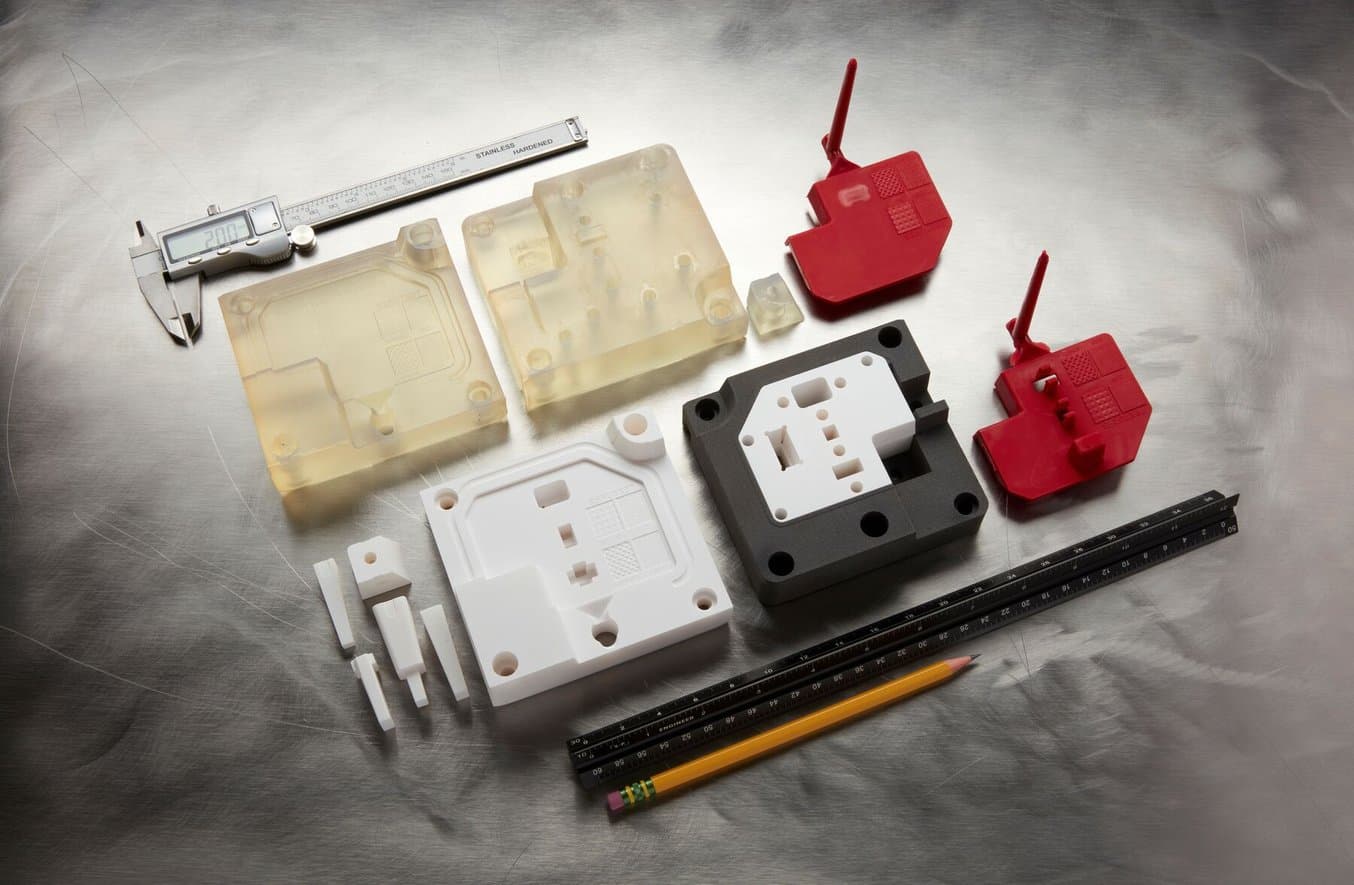

Boîtiers de contrôle en ABS moulés par injection avec des moules imprimés en 3D.

Parmi les autres exemples, citons les sangles de masques produites par l'entreprise pétrochimique Braskem, et les prototypes fabriqués par le fabricant de presses à injection Holimaker pour ses clients.

Le moulage par injection rapide en petites séries avec des moules imprimés en 3D

Téléchargez ce livre blanc pour savoir comment utiliser des moules imprimés en 3D pour le processus de moulage par injection, et ainsi réduire les coûts et les délais de production. Vous y trouverez des études de cas réels, réalisées chez Braskem, Holimaker et Novus Applications.

Les moules d’usinage en aluminium peuvent également réduire les coûts des moules de fabrication, et constituer une alternative pour une production de moyen volume allant de 500 à 10 000 pièces. L’usinage de l’aluminium est cinq à dix fois plus rapide que celui de l'acier, et il rend les outils plus résistants à l’usure, ce qui diminue les coûts et le temps de fabrication. L’aluminium conduit également la chaleur plus rapidement que l'acier, ce qui réduit les besoins en canaux de refroidissement, et permet aux fabricants de simplifier la forme des moules tout en diminuant la durée de cycle.

Thermoformage

Le thermoformage est un processus de fabrication qui englobe toutes les différentes méthodes que les fabricants peuvent choisir pour former des feuilles de plastique chauffées, comme par exemple le formage sous vide et le formage sous pression. Les procédés de thermoformage permettent aux fabricants de produire des pièces avec divers matériaux thermoplastiques et composites.

De nombreuses entreprises ont recours à l'impression 3D SLA pour créer des moules destinés à des procédés de thermoformage, car elle permet des délais de production plus courts et des coûts moindres, surtout pour les petites séries, les pièces sur mesure et les modèles de prototypes. L'impression 3D offre également une liberté de conception inégalée pour créer des moules complexes et travaillés. Utilisez l'imprimante SLA de bureau Form 3+ pour produire des moules plus petits, et l'imprimante SLA grand format Form 3L pour des moules dont les dimensions peuvent aller jusqu'à 33,5 × 20 × 30 cm.

La société de développement de produits Glassboard tire parti de la vitesse de Draft Resin pour produire des moules rapidement et thermoformer des prototypes de coques de casque ou d'emballages en polycarbonate. Ils peuvent ainsi réaliser des formes de moules compliquées qui seraient difficiles à fabriquer de manière traditionnelle, avec de petites caractéristiques et des trous permettant une meilleure distribution de vide sur la surface.

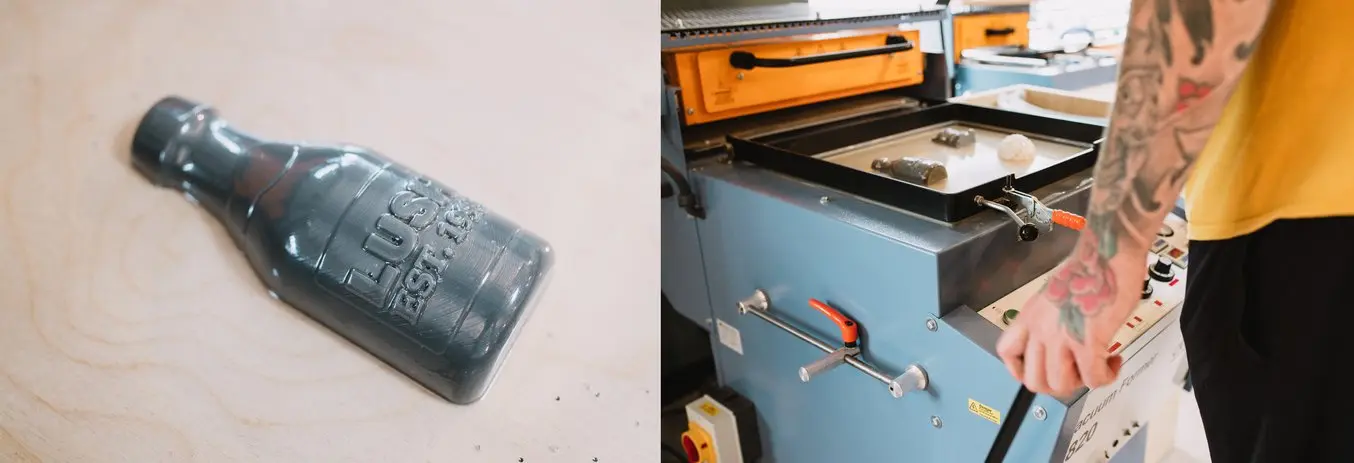

La société de développement de produits Glassboard utilise des moules imprimés en 3D pour thermoformer des prototypes de coques de casque ou d'emballages en polycarbonate.

Auparavant, le fabricant de cosmétiques Lush fabriquait à la main les moules de ses produits les plus populaires. Mais récemment, ils se sont tournés vers l'impression 3D pour créer des moules de formage sous vide et fabriquer des pièces détaillées et texturées, ce qui leur permet de donner vie à leurs idées en moins de 24 heures et de tester plus de mille idées de conception chaque année.

L'équipe de Lush Cosmetics imprime en 3D et en interne ses moules maîtres pour le formage sous vide.

L'outillage rapide imprimé en 3D est également parfait pour fabriquer à petit prix des pièces finales personnalisées. Par exemple, le formage sous vide sur des modèles imprimés en 3D est la méthode la plus courante pour produire des plaques occlusales transparentes en orthodontie.

Le formage sous vide et le formage sous pression sur des modèles imprimés en 3D sont les méthodes les plus courantes pour produire des plaques occlusales transparentes en orthodontie.

Des matériaux composites haute performance tels que la fibre de carbone peuvent également être stratifiés à la main sur des moules imprimés en 3D. Les imprimantes 3D SLA offrent une finition de surface lisse, qui est essentielle pour les moules de drapage.

L'équipe Formula Student de la TU Berlin stratifie à la main des pièces pour voitures de course en fibre de carbone sur des moules imprimés en 3D. Le moule imprimé avec Tough 1500 Resin est solide et soutient les plis pendant le drapage. Il est également suffisamment flexible pour séparer la pièce du moule après la polymérisation, ce qui offre énormément de possibilités de conception.

Le moule du boîtier de volant imprimé en 3D et la pièce en fibre de carbone démoulée.

La fabrication de pièces en fibre de carbone avec des moules imprimés en 3D

Téléchargez ce livre blanc pour obtenir des instructions de conception de moules ainsi que des guides étape par étape concernant les méthodes de pré-imprégnation et de laminage manuel pour créer des pièces en fibre de carbone.

Surmoulage et moulage par insertion

L'outillage rapide avec des moules imprimés en 3D peut également être utilisé pour le moulage de pièces en plastique, en silicone ou en caoutchouc, et pour le surmoulage d'inserts ou de matériel interne.

L’équipe ATAP de Google a utilisé des gabarits imprimés en 3D, ou des pièces de substitution, au lieu des circuits imprimés surmoulés pour le réglage initial de l’outillage en usine.

Des concepteurs du laboratoire Advanced Technology and Projects (ATAP) de Google ont pu réduire les coûts de plus de 100 000 $ et réduire leur cycle de test de trois semaines à seulement trois jours en utilisant une combinaison d’impression 3D et de moulage par insertion. L’équipe ATAP a découvert qu’en imprimant en 3D des pièces de test plutôt que d’utiliser des pièces électroniques coûteuses qui devaient être livrées par un fournisseur, elle pouvait gagner du temps et de l’argent.

Dame Products est une start-up de Brooklyn qui conçoit des produits pour l’industrie de la santé et du bien-être. Ses employés utilisent le moulage par insertion en silicone pour encapsuler les composants internes de leurs prototypes en version bêta, destinés aux clients. Les produits de la ligne réalisée par Dame Products présentent des géométries ergonomiques complexes, entièrement recouvertes d’un silicone aux couleurs vives sans risque pour la peau.

Dame Products utilise le moulage par insertion en silicone pour encapsuler les composants internes de leurs prototypes en version bêta.

Les ingénieurs fabriquent des douzaines de prototypes surmoulés et moulés par insertion dans la journée en utilisant par roulements trois ou quatre moules imprimés en 3D par SLA. Pendant que le caoutchouc silicone d’un prototype est en phase de polymérisation, le suivant peut être démoulé et préparé pour le prochain remplissage. Les finitions et le nettoyage des prototypes démoulés se déroulent en parallèle. Quand un prototype est renvoyé à la société, l’appareil est désinfecté, la fine couche de silicone est retirée, et les composants internes sont réutilisés dans un nouveau prototype en version bêta.

Moulage en silicone pour la conception de produits

Téléchargez ce rapport pour découvrir les études de cas des entreprises OXO, Tinta Crayons et Dame Products, qui illustrent trois mises en œuvre différentes du moulage en silicone, dont le surmoulage et le moulage par compression, pour la conception et la fabrication de produits.

Moulage par compression

L'outillage rapide imprimé en 3D pour le moulage par compression peut être utilisé pour produire des pièces en thermoplastique, silicone, caoutchouc et composite. S’il vous faut prototyper des pièces de petite ou moyenne taille, l’impression 3D est probablement la méthode la plus rapide et la moins onéreuse pour créer les moules. Plusieurs itérations peuvent être réalisées rapidement avec un logiciel CAO, réimprimées, puis testées. L'impression 3D est le plus souvent utilisée pour les moules de compression destinés à des applications sans chaleur.

Chez le fabricant d'appareils de cuisine OXO, les développeurs de produits utilisent des moules imprimés en 3D pour mouler par compression du silicone en deux parties, et ainsi créer des prototypes de composants en caoutchouc (joints, etc.).

L’impression 3D est une méthode rapide et bon marché pour créer des moules destinés à un moulage par compression.

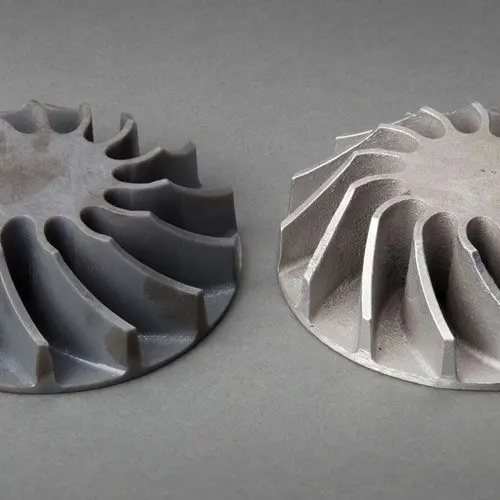

Fonderie

Ingénieurs, concepteurs, bijoutiers et amateurs peuvent tirer parti de la rapidité et de la flexibilité de l'impression 3D en combinant des procédés de fonderie de métaux (moulage à la cire perdue direct ou indirect, moulage à l'étain, moulage en sable, etc.) avec des modèles imprimés en 3D, ou en coulant du métal dans des moules imprimés en 3D. Les pièces métalliques coulées à l'aide d'outillage rapide imprimé en 3D peuvent être produites beaucoup plus rapidement qu'en utilisant les méthodes de fonderie traditionnelles, et à un coût nettement plus bas que celui de l'impression 3D de métaux.

Les imprimantes 3D stéréolithographiques offrent une grande précision et une large gamme de matériaux qui conviennent très bien aux processus de fonderie, et permettent de produire des pièces métalliques à moindre coût, avec une plus grande liberté de conception et des délais plus courts que les méthodes traditionnelles.

Traditionnellement, les modèles pour le moulage direct à la cire perdue directe sont sculptés à la main ou usinés si la pièce est une pièce unique ou s'il n'est prévu d'en produire que quelques-unes. Mais grâce à l'impression 3D, les bijoutiers peuvent directement imprimer les modèles en 3D, ce qui permet de gagner en temps et en créativité par rapport à d'autres procédés.

Modèles de bijoux imprimés en 3D et bagues fondues avec des métaux précieux.

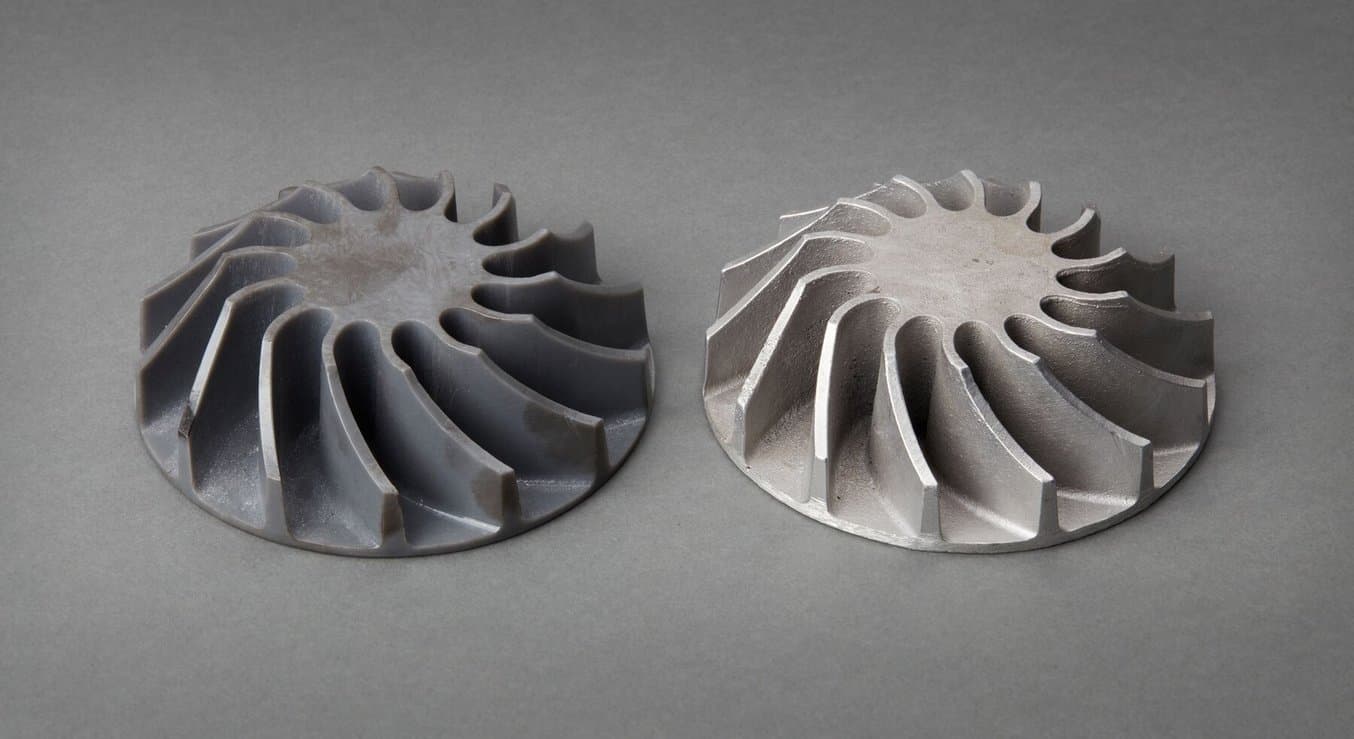

Comme pour le moulage à la cire perdue, l'impression 3D peut être utilisée pour créer des modèles destinés au moulage en sable. Contrairement à certains matériaux traditionnels comme le bois, l'impression 3D permet aux fabricants de créer des formes complexes et de passer directement de la conception numérique au moulage.

Grâce à l'impression 3D, les fabricants peuvent également imprimer directement le moule de leur modèle en utilisant des matériaux capables de résister à des températures élevées tels que High Temp Resin ou Rigid 10K Resin. La même méthode peut également être utilisée pour créer des moules permettant de couler directement de l'étain.

Modèle imprimé en Grey Resin et pièce finie moulée en aluminium à partir d'un moule à sable ouvert.

Fabrication de pièces métalliques avec l’impression 3D

Ce livre blanc présente les instructions de conception pour l’impression 3D de modèles, les étapes successives de moulage direct à la cire perdue et des instructions pour effectuer le moulage indirect à la cire perdue et le moulage en sable.

Introduction au moulage pour les bijoux imprimés en 3D

La façon dont les joailliers travaillent est en train de changer, et les résines photopolymères moulables n'y sont pas étrangères. Dans ce guide, vous découvrirez comment mouler de superbes pièces de joaillerie imprimées en 3D sur des imprimantes Formlabs.

En plus des pièces métalliques, le moulage est également une méthode courante pour produire des pièces en silicone et en plastique pour des dispositifs médicaux, des applications d'audiologie, alimentaires, etc.

Cosm, une entreprise de dispositifs médicaux, fabrique des pessaires spécifiques pour les patients souffrant de troubles du plancher pelvien. Ils impriment des moules en 3D avec une imprimante 3D SLA et y injectent du silicone biocompatible de qualité médicale pour créer la pièce. L'outillage rapide imprimé en 3D leur permet de créer des pièces personnalisées sans les coûts élevés de l'outillage traditionnel.

Pessaires spécifiques aux patients fabriqués par moulage de silicone.

L'impression 3D de moules pour embouts auriculaires personnalisés a également révolutionné le secteur de l'audiologie, pour des applications telles que les appareils auditifs, la protection contre le bruit et les écouteurs sur mesure. La production numérique offre un meilleur contrôle et une meilleure précision par rapport au moulage traditionnel, ce qui réduit considérablement la quantité d'erreurs et de retouches.

Le processus étape par étape pour fabriquer des embouts auriculaires personnalisés.

Impression 3D d’embouts auriculaires souples sur mesure

Découvrez ce guide étape par étape du processus permettant la production abordable d’embouts auriculaires sur mesure en silicone avec une imprimante 3D Formlabs et Clear Resin de Formlabs.

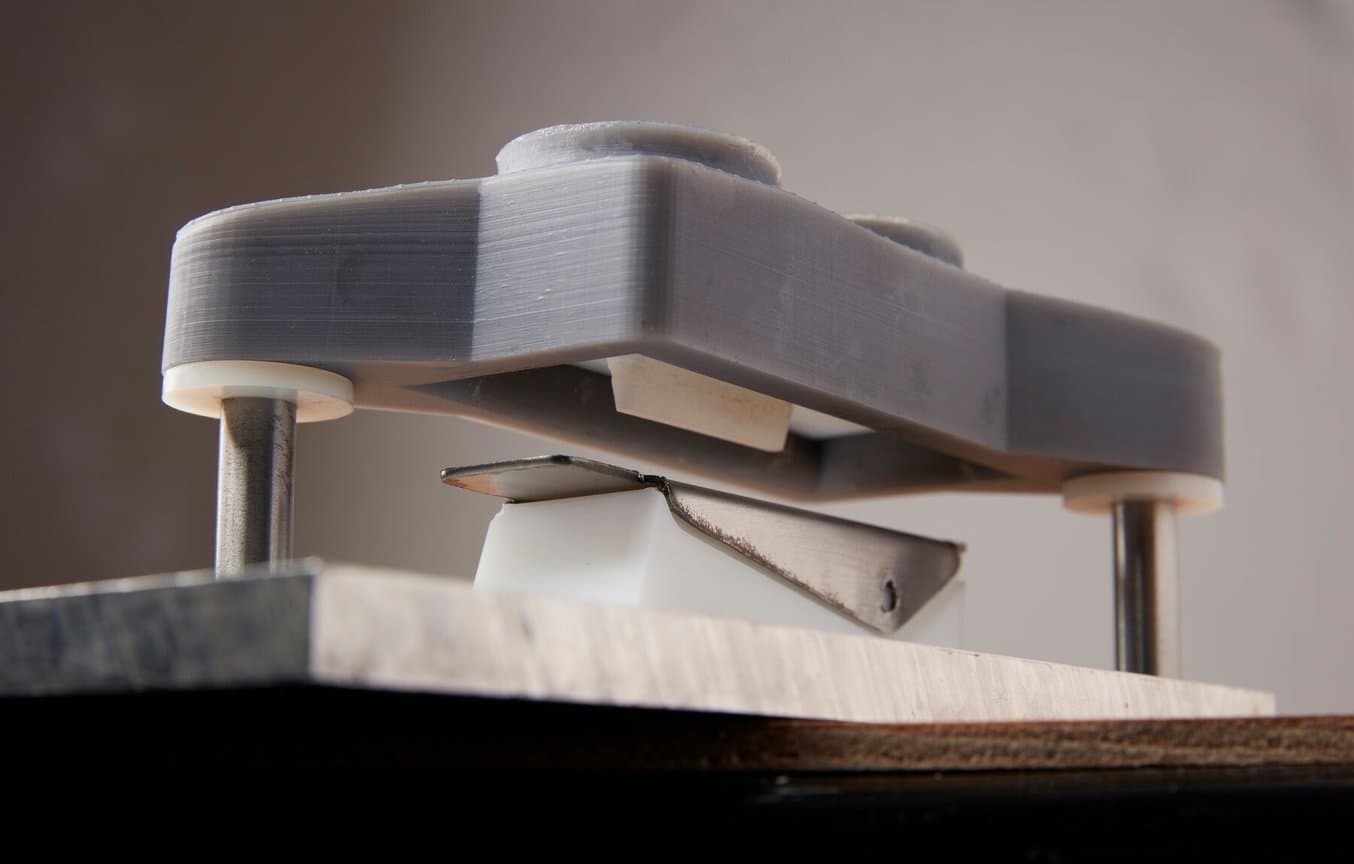

Formage de tôle

L'outillage rapide imprimé en 3D présente également des avantages pour le formage de tôle. Caractérisées pour la grande précision et la finition de surface lisse des pièces produites, les imprimantes 3D SLA peuvent fabriquer des outils avec d’excellentes caractéristiques d’alignement pour une meilleure répétabilité. Une large gamme de matériaux avec des propriétés mécaniques diverses permet de choisir la résine qui convient au cas précis et d’optimiser les résultats du formage. Les résines SLA sont isotropes et relativement stables à la charge par rapport à d’autres matériaux d’impression 3D. Utiliser des outils en plastique peut aussi permettre d’éviter la phase de polissage, la matrice en plastique ne laissant pas de traces sur la tôle comme le fait le métal.

Plusieurs versions de matrices supérieures et inférieures fabriquées en 3D pour le formage d’une protection de lame de rechange.

Le processus ressemble à celui du formage de tôles habituel. La seule différence réside dans la conception et l’impression de l’outil, constitué des matrices supérieure et inférieure. L’ébauche en métal est ensuite placée entre les matrices en plastique et formée à la presse hydraulique ou toute autre machine de formage.

Comment réaliser rapidement l’outillage pour formage de tôles avec des matrices imprimées en 3D

Ce travail de recherche teste et démontre la viabilité des matrices imprimées en 3D par SLA pour le formage de tôles.

Comment fabriquer de l'outillage rapide

Les méthodes les plus courantes pour fabriquer de l'outillage rapide sont l'impression 3D et l'usinage. Comparons les deux procédés pour trouver ce qui convient le mieux en fonction de l'application, du processus de fabrication, du volume de production, etc.

Impression 3D

L'impression 3D est le moyen le plus rapide et le plus abordable de produire des outils rapides pour toute une série d'applications. Comme nous l'avons vu dans les exemples précédents, l'impression 3D permet de fabriquer de l'outillage rapide direct et indirect (moules, modèles, matrices, etc.) pour toute une série de processus de fabrication traditionnels.

Parmi tous les procédés d'impression 3D, les imprimantes 3D SLA offrent les solutions les plus polyvalentes pour l'outillage. Les pièces imprimées en 3D par SLA sont précises, étanches, ont une finition de surface lisse idéale pour les moules, et peuvent reproduire de petits détails pour des moules et des modèles complexes.

L'outillage rapide imprimé en 3D est parfait pour le moulage par injection en petite série.

Des matériaux SLA haute performance peuvent facilement être intégrés aux flux de travail industriels pour fabriquer des moules et des modèles solides, lisses et ultra-détaillés, capables de produire des centaines voire des milliers de pièces.

Les imprimantes 3D SLA sont simples à utiliser en interne, ce qui rend la production d'outillage plus rapide et plus accessible.

Grâce à l'impression 3D SLA, la production d'outillage rapide en interne est devenue plus accessible que jamais. Une station d'impression 3D peut être installée à petit prix et être utilisée facilement en interne, ce qui permet aux entreprises de produire des outils rapides en 24 heures et d'itérer les conceptions plus rapidement qu'avec n'importe quel autre procédé.

Usinage

L'usinage est l'une des méthodes les plus courantes pour fabriquer de l'outillage conventionnel et de l'outillage dur, mais il peut également être utilisé pour créer de l'outillage rapide. L'outillage rapide n'est généralement pas usiné dans des métaux durables comme l'acier ou les alliages de nickel, mais plutôt dans des matériaux composites, du bois, du plastique ou de l'aluminium.

L'outillage usiné dans des matériaux souples peut être plus efficace que l'outillage imprimé en 3D pour les outils de grand format et les formes simples ; mais plus la conception est complexe, plus la fabrication est coûteuse et demande de travail. L'outillage en aluminium est plus durable et est généralement utilisé pour les productions de faible et moyen volume, notamment pour le moulage par injection.

Les outils d'usinage sont plus coûteux, nécessitent un opérateur formé et présentent un flux de travail plus complexe que celui des imprimantes 3D pour la production en interne, notamment pour la fabrication de pièces uniques telles que des prototypes d'outillage rapide. De nombreuses entreprises sous-traitent donc l'usinage à des fournisseurs de services ; mais les délais de production sont généralement de plusieurs semaines, ce qui enlève le principal intérêt de l'outillage rapide.

Comparaison des procédés de fabrication pour l'outillage rapide

| Outillage rapide imprimé en 3D | Outillage rapide usiné | |

|---|---|---|

| Méthode | Production d'outillage et de pièces en interne | Production d'outillage externalisée, tout comme souvent la production de pièces |

| Équipement requis | Imprimante 3D, outil de fabrication (presse de moulage par injection de bureau, appareil de thermoformage, etc.) | — |

| Matériau | Polymère imprimé en 3D | Matériau composite, bois, plastique ou aluminium |

| Coût de l'outillage | $ | $$-$$$ |

| Délais de fabrication des pièces finales | Un à trois jours | Une à quatre semaines |

| Volume de production idéal | 500 pièces | 50 – 10 000 pièces |

| Applications | Prototypage Tests de validation des produits Production personnalisée Production en petite série ou à la demande Production de transition | Tests de validation des produits Production en petite série ou à la demande Production de transition |

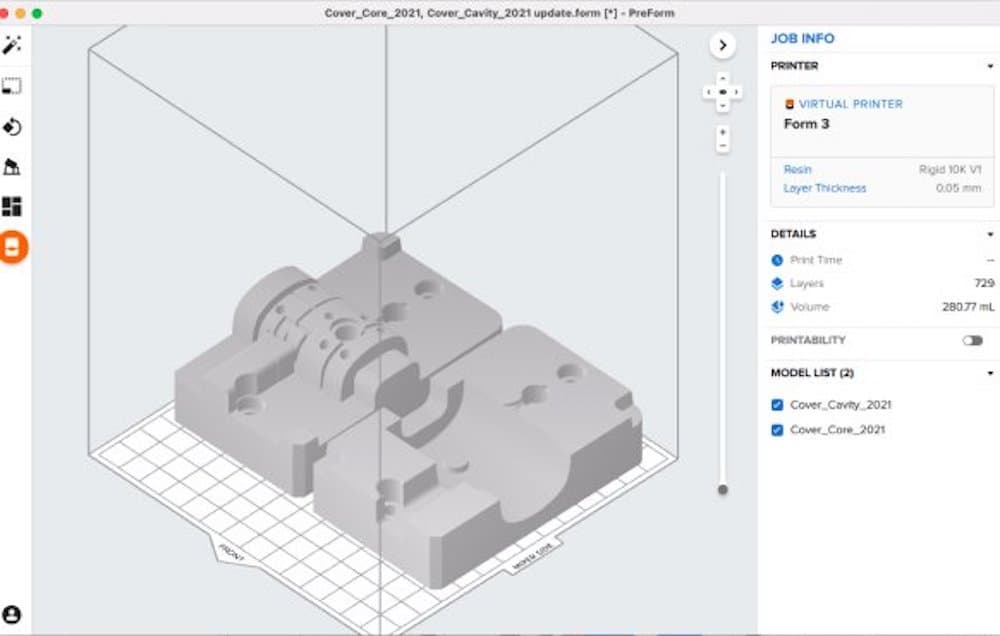

Comment fonctionne l'outillage rapide avec l'impression 3D

L'outillage rapide peut s’intégrer aisément dans toute une série de processus de fabrication traditionnels. Le flux de travail varie en fonction du processus de fabrication spécifique, mais comprend généralement les étapes suivantes :

1. Conception

Concevez votre moule, modèle, matrice ou outil maître dans un logiciel CAO.

2. Impression 3D

Choisissez le bon matériau pour votre application. Formlabs propose une vaste gamme de matériaux qui peuvent être utilisés pour imprimer en 3D toute une série d'outils rapides avec les imprimantes 3D SLA de Formlabs.

3. Fabrication

Avec les méthodes d'outillage rapide direct, vous pouvez utiliser l'outil rapide imprimé en 3D dans votre machine et lancer le processus de production. Avec l'outillage rapide indirect, créez des moules ou des outils sur la base du modèle maître et utilisez ces outils finaux dans votre flux de travail.

4. Post-traitement

Réalisez le post-traitement nécessaire pour obtenir une finition de haute qualité.

Débuter avec l'outillage rapide

En combinant l'outillage rapide imprimé en 3D avec des procédés de fabrication traditionnels, vous pouvez améliorer le processus de production en augmentant la flexibilité, l'agilité, l'évolutivité et la rentabilité. Validez votre conception et vos matériaux avant de passer à la production en série, et produisez des pièces personnalisées ou des séries limitées de pièces finales.

Explorez les différents processus et téléchargez les livres blancs sur notre site web, où vous trouverez des détails sur les flux de travail spécifiques, des recommandations et des études de cas réels. Si vous avez des questions, contactez un spécialiste Formlabs pour vous lancer.