Produzione di parti in silicone con strumenti stampati in 3D

La gomma siliconica può essere utilizzata per molte applicazioni, dagli apparecchi acustici alle maniglie e alle impugnature di beni di consumo. Questo rapporto fornisce una panoramica degli strumenti stampati in 3D per la produzione di parti in silicone, tra cui stampi a iniezione in due componenti, sovrastampi, stampi a compressione e stampi a guscio. Questi metodi possono essere utilizzati per la prototipazione di prodotti in silicone morbido, per la produzione di piccoli lotti di unità beta destinate alla clientela o di prodotti per utilizzo finale personalizzati.

In questo documento forniamo una guida dettagliata per la produzione di un portachiavi in silicone da colata con un AirTag Apple incorporato, utilizzando le buone pratiche per la progettazione degli stampi di diversi clienti Formlabs che si occupano di design di prodotto. Presentiamo anche informazioni sui flussi di lavoro più efficaci degli utenti Formlabs relativi ai materiali, tra cui la compatibilità silicone-resina e gli agenti distaccanti consigliati per i siliconi polimerizzati con stagno e platino.

Produzione di parti in silicone con strumenti stampati in 3D

La gomma siliconica può essere utilizzata per molte applicazioni, dagli apparecchi acustici alle maniglie e alle impugnature di beni di consumo. Questo rapporto fornisce una panoramica degli strumenti stampati in 3D per la produzione di parti in silicone, tra cui stampi a iniezione in due componenti, sovrastampi, stampi a compressione e stampi a guscio. Questi metodi possono essere utilizzati per la prototipazione di prodotti in silicone morbido, per la produzione di piccoli lotti di unità beta destinate alla clientela o di prodotti per utilizzo finale personalizzati.

In questo documento forniamo una guida dettagliata per la produzione di un portachiavi in silicone da colata con un AirTag Apple incorporato, utilizzando le buone pratiche per la progettazione degli stampi di diversi clienti Formlabs che si occupano di design di prodotto. Presentiamo anche informazioni sui flussi di lavoro più efficaci degli utenti Formlabs relativi ai materiali, tra cui la compatibilità silicone-resina e gli agenti distaccanti consigliati per i siliconi polimerizzati con stagno e platino.

Introduzione

Le parti in gomma morbida trovano applicazione in molti settori, dagli apparecchi acustici personalizzati, agli oggetti di scena e le protesi per l'intrattenimento, fino alle maniglie e alle impugnature dei beni di consumo. I team di design possono inserire nei propri portfolio parti in vero silicone robuste, flessibili e allungabili utilizzando attrezzature realizzate con la stampa 3D SLA e gomme siliconiche reperibili facilmente presso negozi di ferramenta, fornitori per arte e gioielleria e altri rivenditori comuni.

Il silicone è un materiale molto usato per la produzione di parti morbide per utilizzo finale e di stampi morbidi per la colata di materiali rigidi. Infatti, si parla spesso di "stampaggio e colata" del silicone per indicare qualsiasi metodo a più fasi che impiega le gomme siliconiche. Qui distinguiamo i due processi: realizzazione di stampi in silicone e produzione di parti in silicone.

Nel processo di realizzazione di stampi in silicone, a volte chiamato stampaggio in silicone, il silicone da colata viene usato per produrre un modello master rigido. La gomma siliconica viene versata intorno a un master stampato in 3D, dopodiché la cavità nello stampo in silicone viene riempita con un altro materiale colabile. Quest'ultimo è spesso un materiale rigido che si presenta inizialmente in forma liquida e polimerizza raffreddandosi o a seguito di una reazione chimica. È il caso di termoplastiche, resine, cemento, cera o gesso e talvolta di materiali espandibili come le schiume polimeriche.

Questa guida illustra la produzione di parti in silicone, che utilizza uno stampo realizzato in 3D per contenere silicone da colata per la produzione di prodotti in gomma morbidi per utilizzo finale.

Questo rapporto contiene esempi di produzione di parti in silicone di due brand che producono articoli di consumo (OXO e Dame Products), di un'azienda innovatrice nell'ambito delle protesi (PSYONIC), di un'azienda che si occupa di design di prodotto (Glassboard), di un'azienda che realizza oggetti di scena per il settore dell'intrattenimento (Dreamsmith) e di un'azienda che produce dispositivi medici (Cosm). Ognuno di questi brand utilizza metodi diversi per ottenere risultati diversi. Tra questi, vi sono:

-

Stampaggio a compressione del mastice siliconico: un mastice siliconico a polimerizzazione rapida viene inserito nei due lati di uno stampo realizzato in 3D, tenuti insieme con una morsa da banco. Questo metodo viene utilizzato spesso per realizzare prototipi di guarnizioni e riprodurre fedelmente le attrezzature impiegate nella produzione di massa.

-

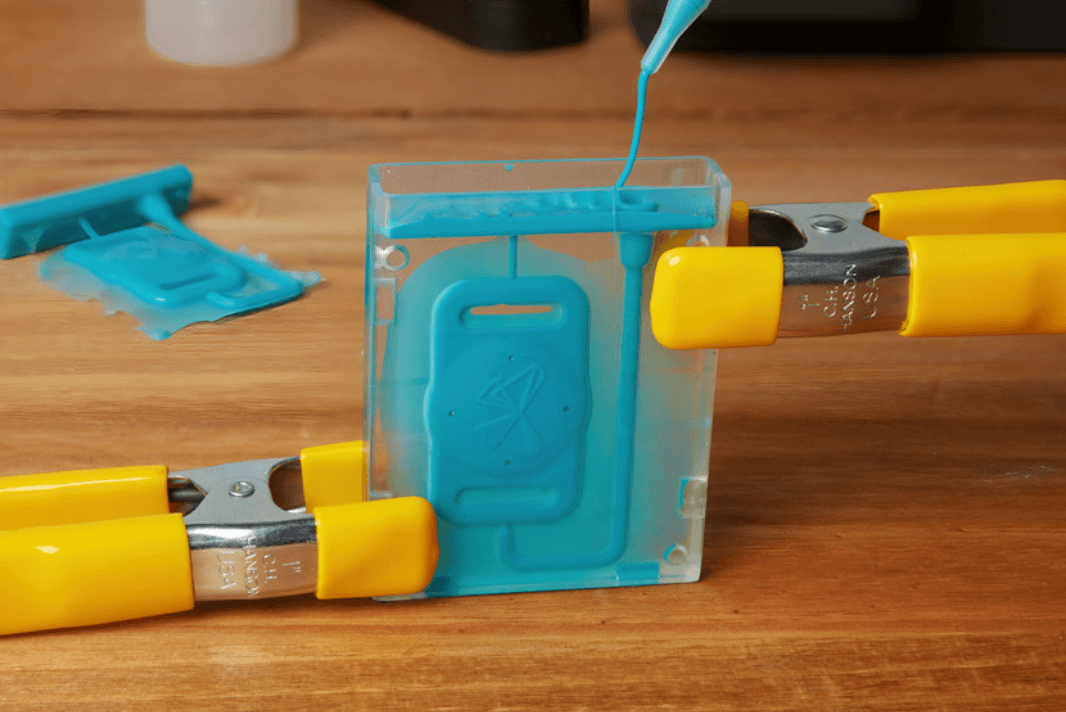

Stampaggio a iniezione per silicone liquido: il metodo più utilizzato per formare un singolo prototipo continuo in silicone utilizzando uno stampo a due o più componenti. In molti casi lo stampo è configurato in modo che la gravità favorisca il processo di riempimento da parte del silicone, che viene iniettato in un canale nella parte superiore dello stampo, la cui cavità si riempie gradualmente dal basso. Infine, il silicone liquido fuoriesce dalle aperture e i canali d'aria presenti nella parte superiore dello stampo.

-

Sovrastampaggio per l'incapsulamento completo o parziale di componenti elettronici nel silicone: i componenti elettronici sono sospesi in uno stampo a due o più componenti. Il silicone liquido viene quindi iniettato nella cavità dello stampo, avvolgendo completamente o parzialmente i componenti elettronici.

-

Stampo a guscio per beni in silicone personalizzati: lo stampo è una scocca dallo spessore inferiore a 1 mm che avvolge perfettamente la cavità di iniezione del silicone. Dopo la polimerizzazione del silicone, lo stampo a guscio realizzato in 3D viene rotto per estrarre la parte. Dato che si tratta di uno stampo usa e getta, questa tecnica viene utilizzata per creare una sola parte personalizzata.

I passaggi chiave dei metodi di progettazione, stampa e colata sono gli stessi anche nell'ambito di settori e applicazioni diversi. Illustreremo un esempio dettagliato di progettazione di un sovrastampo a iniezione, tenendo conto dei consigli e delle buone pratiche fornite dalla nostra clientela.

Cinque nozioni che apprenderai

1. Come selezionare il silicone per la tua applicazione

2. Come incapsulare componenti elettronici con il sovrastampaggio

3. Buone pratiche per il design di particolari complessi degli stampi realizzati in 3D

4. Consigli per la compatibilità silicone-resina

5. Differenze sostanziali tra prototipi e strumenti di produzione

Prenota una consulenza

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Informazioni sui siliconi

I siliconi sono una classe di polimeri che contengono silicio e ossigeno nella catena molecolare. Con la polimerizzazione, passano da uno stato gelatinoso o liquido a uno stato solido altamente flessibile e allungabile. Sono materiali versatili con proprietà ad alte prestazioni, come l'eccellente isolamento elettrico, la resistenza al calore, la stabilità chimica e l'alta resistenza alla lacerazione, che li rendono interessanti per i settori più esigenti, da quello automobilistico, all'edilizia, fino all'elettronica.

Gli elastomeri siliconici dominano il mercato e si suddividono in tre categorie:

-

Le gomme siliconiche liquide (LSR) sono siliconi ad alte prestazioni solitamente impiegati per la produzione di parti tecniche resistenti con tolleranze ridotte, come guarnizioni o connettori elettronici. Vengono lavorate ad alte temperature, spesso mediante stampaggio a iniezione di liquidi, e utilizzate per la produzione di grandi volumi. Leggi la nostra documentazione sullo stampaggio a iniezione per scoprire come, grazie a Formlabs, è possibile realizzare in 3D piccoli lotti di stampi per apparecchi desktop e industriali in vista del passaggio alla produzione di massa.

-

I siliconi vulcanizzati ad alta temperatura (HTV), detti anche gomme polimerizzate a caldo (HCR), sono molto resistenti alle temperature elevate e durevoli, il che li rende ideali per i cavi o gli isolanti dei settori automobilistico, elettronico e sanitario.

Solitamente sono polimerizzati con un catalizzatore in platino e modellati mediante estrusione o stampaggio a compressione con vulcanizzazione sotto pressione e ad alte temperature. Scopri come SIOCAST, azienda esperta di silicone, forma stampi in silicone HTV sulla base di modelli master stampati in 3D.

-

I siliconi vulcanizzati a temperatura ambiente (RTV) sono relativamente più facili da lavorare e hanno ottime proprietà meccaniche e termiche. Sono utilizzati in diversi settori, ad esempio per la creazione di guarnizioni e dispositivi medici, l'incapsulamento di componenti elettrici e la realizzazione di stampi. Tuttavia, di solito richiedono tempi di ciclo lunghi e manodopera e sono più adatti a piccoli lotti. Solitamente vengono modellati a temperatura ambiente mediante stampaggio a iniezione, stampaggio a compressione o colata in gravità.

Questo rapporto parla delle applicazioni dei materiali vulcanizzati a temperatura ambiente (RTV) nella famiglia dei siliconi. Descrive le tecniche che si possono utilizzare in-house con attrezzature limitate in qualsiasi laboratorio di prototipazione o di sviluppo prodotto.

Silicone liquido RTV: i siliconi liquidi sono generalmente bicomponente o monocomponente con l'aggiunta di una piccola quantità di catalizzatore. Ci sono due categorie generali disponibili sul mercato. I siliconi catalizzati al platino hanno un costo più alto, ma offrono una maggiore stabilità dimensionale a lungo termine e garantiscono un restringimento molto ridotto una volta che la polimerizzazione è completa. I siliconi catalizzati allo stagno hanno un costo inferiore, ma sono meno stabili nel tempo e tendono ad avere maggiori tassi di restringimento. Il tempo di polimerizzazione può variare da 10 minuti a diverse ore.

Polidimetilsilossano (PDMS): il PDMS è un tipo di silicone liquido RTV diverso dal punto di vista chimico che contiene gruppi metilici sulla catena polimerica silicio-ossigeno. Il polimero liquido è spesso utilizzato come lubrificante o additivo viscoso nella produzione di beni di consumo e industriali. Il PDMS, in quanto gomma polimerizzata, è impiegato per diverse applicazioni nel campo della ricerca. Data l'elevata trasparenza ottica e la capacità di riprodurre finiture superficiali e canali di dimensioni microscopiche, è particolarmente adatto per la microfluidica e la soft-litografia. Molte formule di PDMS polimerizzano a temperatura ambiente nell'arco di 48 ore o in meno di un'ora a una temperatura elevata.

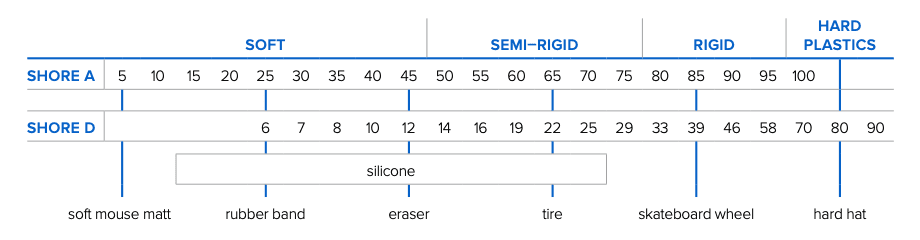

Mastice siliconico: si tratta di un mastice bicomponente i cui due componenti sono miscelati a mano in volumi uguali. Il tipo descritto in questo rapporto ha un valore di durezza Shore 40A (vedi scala di seguito), simile a quello di una gomma per cancellare. Questo tipo di silicone si può acquistare presso fornitori di gioielleria, in quanto viene utilizzato comunemente per la produzione di master in cera per la fusione dei metalli. Ad ogni modo, il silicone stesso si presta bene a simulare guarnizioni o sigilli realizzati mediante stampaggio a compressione.

Sicurezza per pelle, mucose e alimenti

Alcune applicazioni richiedono più cautela rispetto ad altre, in quanto comportano il contatto con il corpo o con alimenti. Controlla sempre la scheda dati di sicurezza dei materiali fornita dal produttore del silicone per accertarti che il materiale sia sicuro per la tua applicazione. Considera che, in genere, i siliconi liquidi bicomponente valutati come sicuri per la pelle sono catalizzati al platino.

Scala di durezza

I materiali gommosi, come le gomme siliconiche, possono essere formulati a diversi gradi di durezza, da quelli molto morbidi a quelli estremamente duri, secondo un valore specifico sul durometro Shore. I materiali più morbidi vengono misurati sulla scala Shore A e quelli più duri sulla scala Shore D. La tabella riportata di seguito fornisce un confronto utile con articoli comuni di uso domestico come elastici o pneumatici per automobili.

Formatura del silicone con attrezzature stampate in 3D

Gli stampi tradizionali per la produzione di parti in silicone sono realizzati con la lavorazione meccanica CNC a partire da blocchi di alluminio o acciaio. Tra questi ci sono gli stampi a iniezione da due o più componenti per le gomme siliconiche liquide (LSR) o quelli a compressione a cavità singola utilizzati con uno strato di gomma siliconica polimerizzata a caldo (HCR), che viene polimerizzata sotto pressione e ad alta temperatura. Solitamente questo tipo di stampi metallici viene utilizzato per la produzione di massa, ma quando viene impiegato per la prototipazione, i tempi di realizzazione di diverse settimane e i costi iniziali per le attrezzature, che variano da centinaia a migliaia di dollari, limitano la capacità dei team di design di implementare e testare piccole modifiche sul design dello stampo.

La stampa 3D desktop è un'ottima soluzione che consente di produrre questi strumenti in modo rapido e a basso costo. Richiede un'attrezzatura molto limitata, il che consente al personale di concentrarsi su attività ad alto valore. Con la stampa 3D in-house, i team di produzione e design di prodotto possono introdurre la creazione rapida di attrezzature nel processo di sviluppo dei prodotti per validare le scelte di design e materiali prima di passare alla produzione di massa. Possono eseguire iterazioni rapide, accelerare lo sviluppo del prodotto e lanciare sul mercato prodotti migliori.

Le attrezzature stampate in 3D con le resine SLA Formlabs offrono molti vantaggi ai team di design di prodotto per la prototipazione e la produzione di piccoli lotti o di parti personalizzate. Con le attrezzature stampate in 3D, i siliconi RTV bicomponente vengono iniettati in uno stampo a uno o più componenti oppure un mastice siliconico RTV viene pressato tra le sezioni di uno stampo a compressione realizzato in 3D. Le attrezzature stampate in 3D consentono ai team di design di avere a disposizione un'ampia gamma di siliconi polimerizzati con stagno e platino con scale di durezza, colori e gradi di trasparenza diversi, oltre a caratteristiche specifiche come la sicurezza in caso di contatto con la pelle.

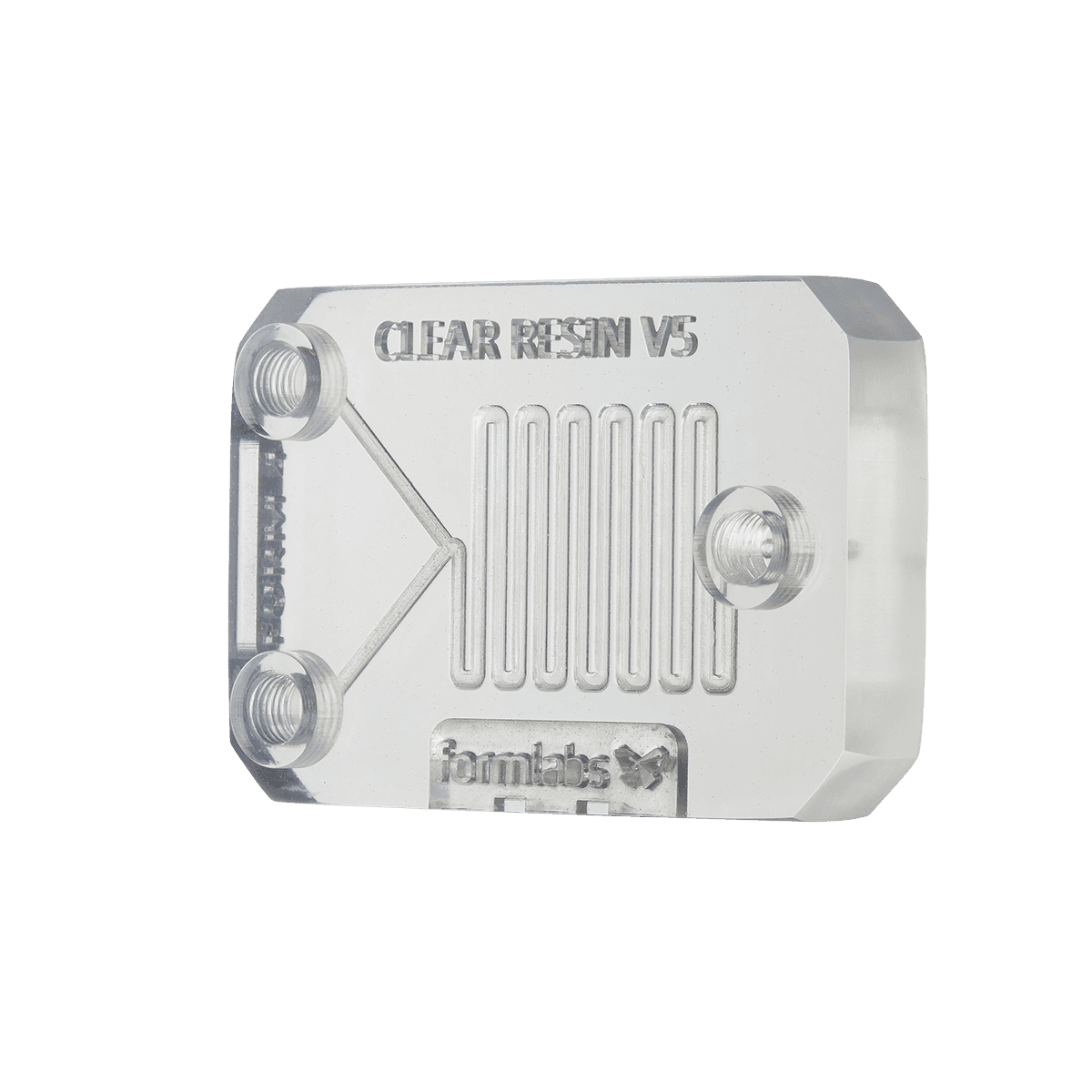

La tecnologia di stampa 3D stereolitografica (SLA) è un'ottima scelta per la creazione di attrezzature per lo stampaggio in silicone. La parti stampate in stereolitografia sono caratterizzate da una finitura superficiale liscia e da un'elevata precisione. Le gomme siliconiche RTV catturano i dettagli superficiali più minuti, difetti inclusi, per cui la qualità della superficie dello strumento si riflette sulla finitura superficiale della parte finale. Ad esempio, uno stampo realizzato con una stampante a modellazione a deposizione fusa (FDM) lascerebbe impronte visibili delle linee degli strati sulla parte in silicone. Con la Clear Resin di Formlabs, ma anche con altre resine trasparenti come la BioMed Clear Resin, è possibile controllare visivamente il processo di iniezione del silicone, il che consente ai team di design di verificare la formazione di bolle e vuoti, così da individuare le aree in cui è necessario smussare gli angoli o aggiungere sfiati aggiuntivi. La stampa 3D SLA permette anche di realizzare design complessi; uno stampo realizzato in 3D consente ai team di design di sfruttare sottosquadri o altre geometrie complesse che con la lavorazione meccanica CNC avrebbero costi proibitivi o sarebbero addirittura impossibili da produrre.

La Clear Resin di Formlabs offre anche prestazioni meccaniche piuttosto versatili. Questo materiale si può utilizzare sia per realizzare stampi a guscio molto sottili e facili da rompere per produrre parti in silicone personalizzate, sia per stampi a compressione robusti utilizzabili più volte per produrre guarnizioni. Infine, l'utilizzo di un sistema di produzione economico da banco riduce i tempi di realizzazione: il personale addetto al design può stampare la geometria di uno stampo e iniziare a iniettare il silicone il giorno successivo.

Quando viene utilizzata con gli stampi realizzati in 3D, la gomma siliconica RTV è in grado di riprodurre i dettagli superficiali più minuti, tra cui le scritte goffrate. Inoltre, la maggior parte dei siliconi da colata non sono chimicamente adesivi e dopo la polimerizzazione si staccano dalla superficie dello stampo. Si può raggiungere il fissaggio meccanico colandoli su superfici molto porose come tessuti intrecciati e, in alcuni casi, si può stimolare il fissaggio chimico con leganti speciali.

Il silicone RTV non richiede calore o pressione elevati, quindi può essere facilmente lavorato con attrezzature limitate in un laboratorio di prototipazione, riducendo i costi di avvio necessari per inserire parti morbide nel portfolio di design di un'azienda. Questo rapporto fornisce le linee guida per produrre in-house volumi ridotti di parti in silicone in modo rapido ed economico.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D.

Resine per la stampa 3D e compatibilità con i siliconi

Ogni volta che un materiale colabile come il silicone entra in contatto con uno stampo realizzato in 3D, dobbiamo tener conto dell'interazione chimica tra i due materiali. Ad esempio, quando si colano siliconi catalizzati con platino in stampi realizzati tramite SLA, emerge un problema: il monomero della resina può inibire il processo di polimerizzazione del silicone, dando come risultato una superficie gommosa non polimerizzata. Tuttavia, è possibile produrre parti in silicone catalizzato con platino di alta qualità assicurandosi che gli stampi realizzati tramite SLA siano perfettamente puliti e polimerizzati e applicando rivestimenti protettivi e agenti distaccanti.

Esistono moltissime combinazioni possibili di silicone, resina, rivestimento protettivo e agente distaccante. Abbiamo chiesto a clienti di diversi settori di descriverci i flussi di lavoro con cui hanno ottenuto i risultati migliori e riportiamo di seguito le loro risposte. Nello sviluppare i passaggi del nostro processo, abbiamo tenuto conto di molte di queste esperienze.

|

Settore |

Applicazione |

Tipo di stampo |

Silicone |

Resina |

Buone pratiche |

|

Design di prodotto |

Prototipi beta Contatto con la pelle |

Sovrastampo |

Non specificato (catalizzato con platino) |

Clear Resin |

Agente distaccante: vaselina applicata con un pennello |

|

Design di prodotto |

Utilizzo finale |

Stampo a guscio |

Mold Max di Smooth-On (catalizzato con stagno) |

Clear Resin |

Nessun agente distaccante; stampo usa e getta/monouso |

|

Design di prodotto |

Prototipi Guarnizioni |

Stampo a compressione |

Quick-Sil di Castaldo (mastice) |

Clear Resin |

Agente distaccante per uso generico di Smooth-On |

|

Design di prodotto |

Prototipi Contatto con la pelle |

Stampo a iniezione di Gravity |

Non specificato (catalizzato con platino) |

Dental LT Clear Resin, Clear Resin, Grey Resin |

Agente distaccante per uso generico |

|

Design di prodotto |

Prototipi Contatto con la pelle |

Stampo a iniezione di Gravity |

Dragon Skin 20 di Smooth-On (catalizzato con platino) |

Clear Resin |

Krylon |

|

Produzione/settore sanitario |

Utilizzo finale |

Stampo a iniezione a riempimento per gravità Sovrastampo |

Dragon Skin 20 di Smooth-On (catalizzato con platino) |

Clear Resin |

Nessun agente distaccante necessario |

|

Produzione/settore sanitario |

Utilizzo finale Contatto con le membrane mucose |

Stampo a guscio |

Non specificato (catalizzato con platino) |

BioMed Amber Resin |

Nessun agente distaccante; stampo usa e getta/monouso |

|

Audiologia/settore sanitario |

Utilizzo finale Contatto con la pelle |

Stampo a guscio |

BioPor AB 40 di Dreve |

Clear Resin, BioMed Clear Resin |

Nessun agente distaccante; stampo usa e getta/monouso |

|

Intrattenimento |

Modelli e oggetti di scena Contatto con la pelle |

Stampo a iniezione Stampo aperto |

FX Pro di Smooth-On (catalizzato con platino) |

Draft Resin, Black Resin, Grey Resin |

Agente distaccante non sempre necessario |

|

Intrattenimento |

Modelli e oggetti di scena Riproduzione di una parte |

Stampo aperto Stampo in silicone |

Varietà di siliconi Smooth-On polimerizzati con platino e stagno |

Clear Resin, Grey Resin |

Rivestimento per stampa 3D ad alte prestazioni XTC-3D |

|

Intrattenimento |

Modelli e oggetti di scena Riproduzione di una parte |

Stampo in silicone |

Non specificato (catalizzato con platino) |

Clear Resin |

Rivestimento a spruzzo Flexible Primer Surfacer di SEM |

|

Intrattenimento |

Modelli e oggetti di scena Contatto con la pelle |

Stampo a iniezione |

PlatSil Gel-25 di Polytek (catalizzato con platino) |

Rigid 10K Resin |

Rivestimento Super Seal di Smooth-On e Easy Release 200 |

|

Hobbistica |

Riproduzione di una parte |

Stampo aperto Stampo in silicone |

OOMOO 30 di Smooth-On (catalizzato con platino) |

Grey Resin |

Agente distaccante per uso generico di Smooth-On |

Nonostante la varietà di materiali combinati, la nostra clientela concorda sui seguenti punti:

-

Asciugare e polimerizzare completamente le parti. Lo stampo realizzato in 3D deve essere lavato accuratamente in alcool isopropilico pulito, in modo che le superfici non siano appiccicose una volta asciutto. Lo stampo deve essere anche polimerizzato perfettamente per ridurre la quantità di monomero che non ha reagito sulle parti stampate in stereolitografia. La Form Cure è un'ottima soluzione per questo processo. Le parti realizzate con la Clear Resin si coloreranno di giallo, un buon indicatore del fatto che lo stampo è completamente polimerizzato.

-

Utilizzare un rivestimento protettivo. Esistono in commercio molti rivestimenti acrilici o epossidici che si applicano come spray in un unico passaggio (ad esempio, Crystal Clear di Krylon) o come materiale in due componenti da applicare con un pennello (ad esempio, XTC-3D di Smooth-On). Entrambi i tipi permettono di ottenere una finitura lucida simile al vetro sulle superfici interne dello stampo, pur usando pochissimo prodotto. Potrebbero essere necessarie più applicazioni. I tempi di asciugatura e polimerizzazione sono indicati sulle istruzioni fornite dal produttore.

- Utilizzare un agente distaccante ogniqualvolta il silicone entra in contatto con un altro materiale. In questo modo si semplifica il passaggio di rimozione della parte e si eliminano i residui di silicone nello stampo, che potrà essere riutilizzato per più colate. In molti casi è sufficiente utilizzare un agente distaccante per uso generico dello stesso marchio del silicone (come il Dry Film E408 di Stoner, Super Seal e Ease Release 200 di Smooth-On). Basta una leggera nebulizzazione di agente distaccante. Anche in questo caso, i tempi di asciugatura consigliati sono indicati sulle istruzioni fornite dal produttore.

Entra nel mondo della stampa 3D

Con l'ecosistema di stampa completo e intuitivo di Formlabs è facile iniziare a stampare in 3D. Esplora la nostra gamma di materiali e stampanti 3D per trovare la soluzione più adatta alle tue esigenze.

Altre buone pratiche

Alcuni siliconi, come il PDMS, sono più suscettibili di altri all'inibizione della polimerizzazione quando entrano in contatto con attrezzature realizzate con la stampa 3D SLA. Di seguito sono elencati ulteriori passaggi per la risoluzione dei problemi forniti dagli utenti Formlabs, che vanno ad aggiungersi alle nostre linee guida generali per i siliconi liquidi RTV.

-

Lavare con acetone. Applicare l'acetone con una bottiglia contagocce sullo stampo realizzato in 3D può aiutare a rimuovere il solvente ed eventuali residui dopo la fase di lavaggio standard con alcool isopropilico.

-

Sovrapolimerizzare lo stampo. Incrementa il tempo di polimerizzazione per le attrezzature stampate con la Clear Resin da 15-20 minuti a 60-120 minuti a 60° C.

-

Attendere 24-48 ore dopo la post-elaborazione. Lascia riposare lo stampo a temperatura ambiente e alla luce naturale prima di applicare rivestimenti e colare il silicone. Durante questa fase è utile esporre le superfici dello stampo all'aria aperta.

-

Usare un rivestimento epossidico. Un sigillante epossidico a due componenti può fungere da barriera tra il silicone e lo stampo realizzato in 3D.

-

Usare una concentrazione di catalizzatore più alta. Quando si utilizzano stampi a due componenti, consigliamo di aumentare leggermente la quantità di catalizzatore. Se una piccola parte del catalizzatore viene inibita dalla superficie dello stampo, la quantità aggiuntiva può compensare questa reazione ed evitare che la superficie del silicone risulti appiccicosa.

Selezione del tipo di stampo

Per quanto il risultato di ogni processo di stampaggio possa sembrare simile, ci sono alcuni criteri che consigliamo di seguire per la scelta del tipo di stampo. Tra questi ci sono la geometria della parte finale e la possibilità di inserire nel design sottosquadri e fori, la scala della produzione e i materiali da colare. Nella tabella seguente riportiamo alcune linee guida.

|

Tipo di stampo |

Geometria delle parti |

Materiali |

Scala della produzione |

|

Stampo a compressione |

Nessun sottosquadro |

Mastice siliconico a durezza elevata |

Decine di colate |

|

Stampo a iniezione |

Piccoli sottosquadri |

Siliconi liquidi bicomponente |

Decine di colate |

|

Sovrastampo |

Incapsulamento di componenti elettronici interni, piccoli sottosquadri |

Siliconi liquidi bicomponente |

Decine di colate |

|

Stampo a guscio |

Possibilità di inserire grandi sottosquadri e fori |

Siliconi liquidi bicomponente |

Uso singolo |

Casi di studio dei clienti

OXO: silicone per lo stampaggio a compressione di prototipi di guarnizioni

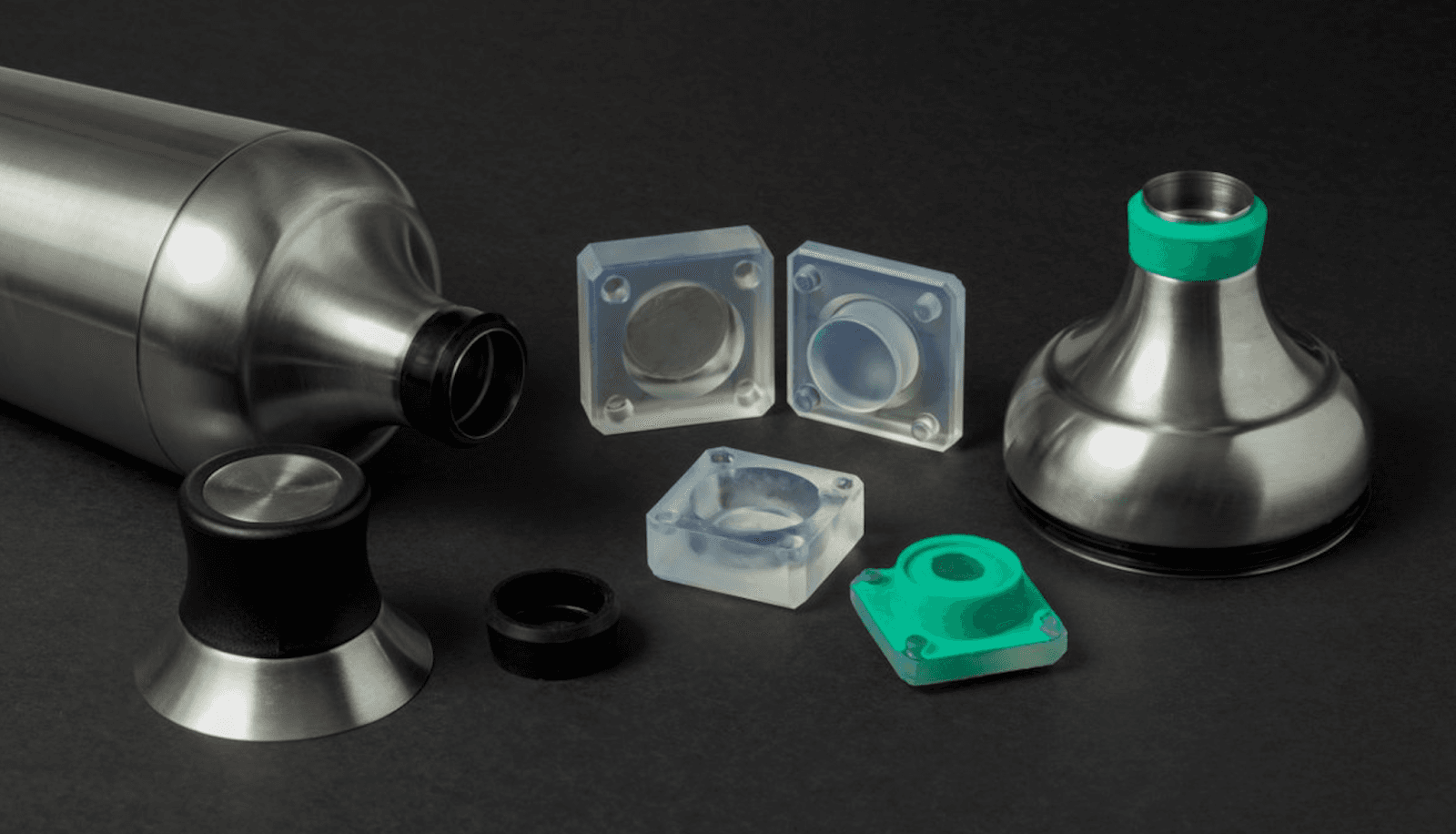

OXO è un'azienda con sede negli Stati Uniti che crea articoli ergonomici e pratici per la casa, tra cui numerosi oggetti per la cucina molto noti al grande pubblico. L'azienda utilizza la stampa 3D per la prototipazione di funzione e forma, e i metodi ibridi sono essenziali per la prototipazione di componenti morbidi, come le guarnizioni impermeabili. Dopo aver testato molte delle gomme siliconiche disponibili sul mercato, il team di OXO ha determinato che lo stampaggio a compressione con il mastice siliconico a due componenti Quick-Sil di Castaldo era l'ideale per creare un prototipo che simulasse una guarnizione usata nel prodotto finito.

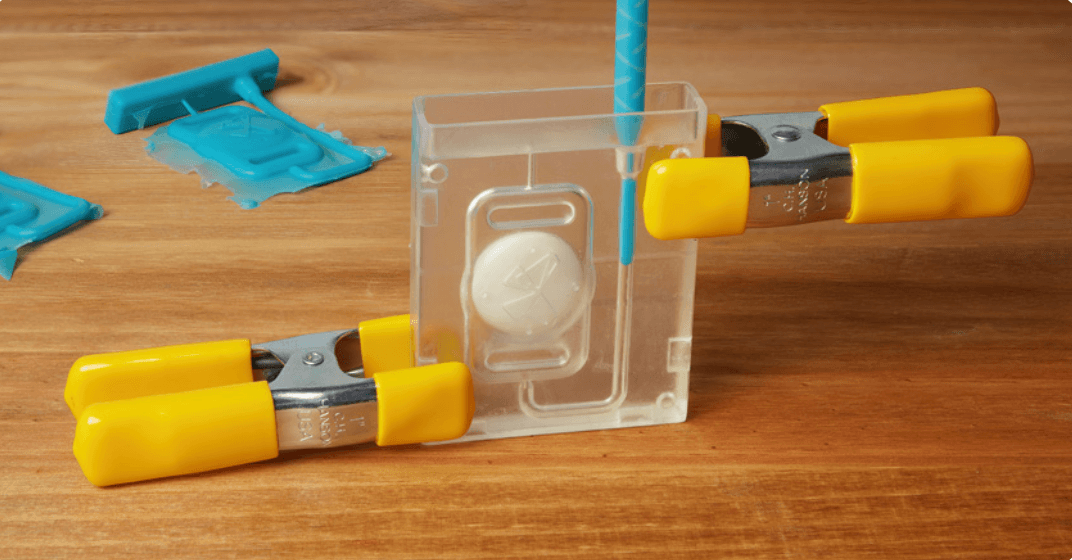

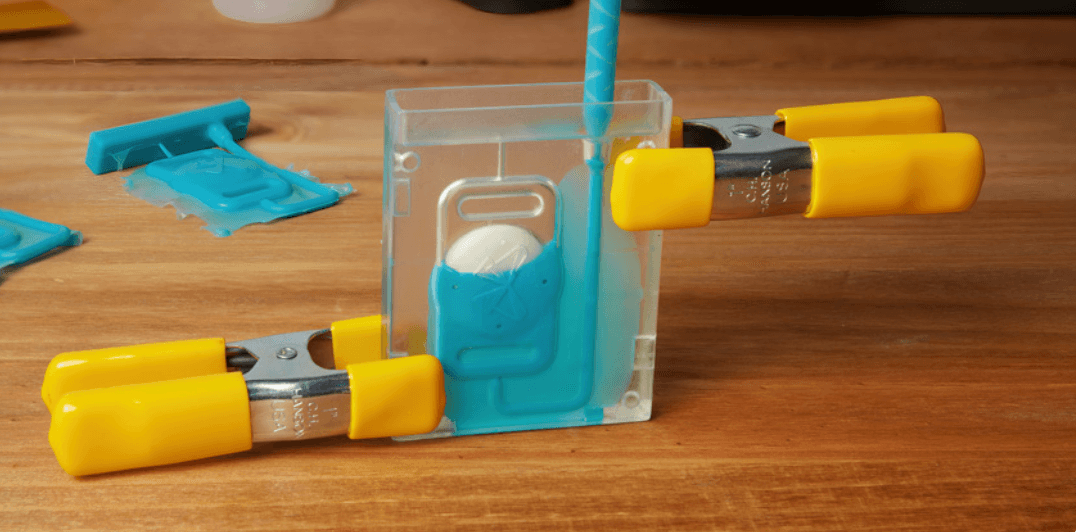

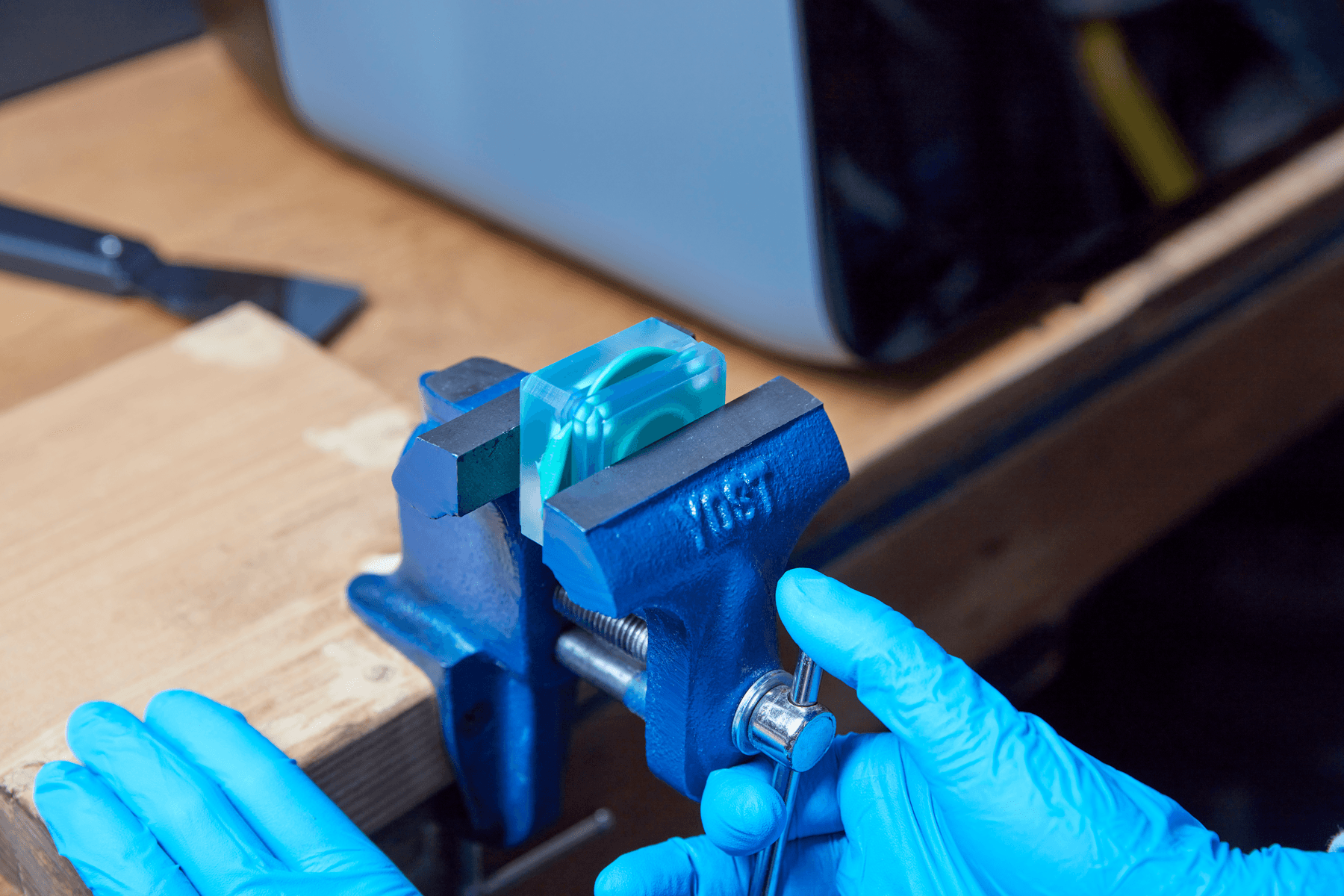

Per produrre il prototipo di una guarnizione di uno shaker per cocktail, viene realizzato uno stampo a compressione a due componenti in Clear Resin. Per preparare il mastice siliconico, le parti A e B vengono lavorate a mano velocemente: il materiale inizia a polimerizzare dopo appena 90 secondi. Successivamente, il mastice viene inserito in entrambi i lati dello stampo, che viene poi chiuso a compressione con una morsa da banco. Dopo la rimozione dello stampo e una rapida finitura, la guarnizione in silicone è pronta per essere testata.

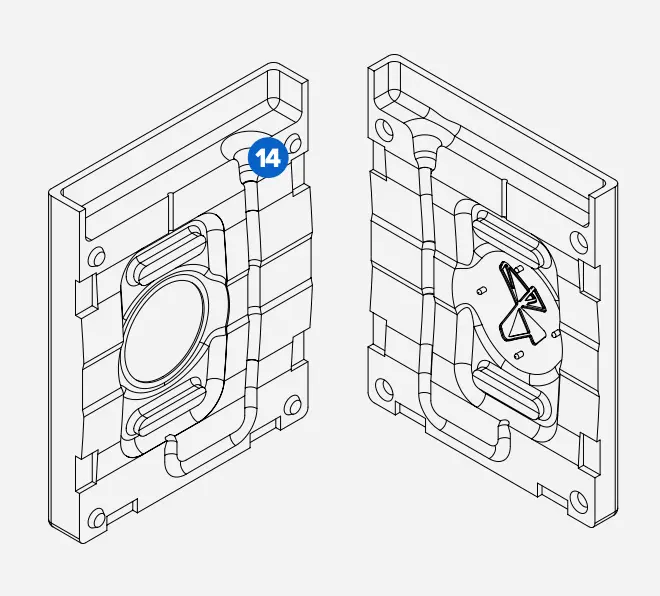

Lo stampo a compressione di OXO per il prototipo di una guarnizione di uno shaker per cocktail, stampato con la Clear Resin.

Glassboard: stampi a iniezione per la prototipazione di prodotti

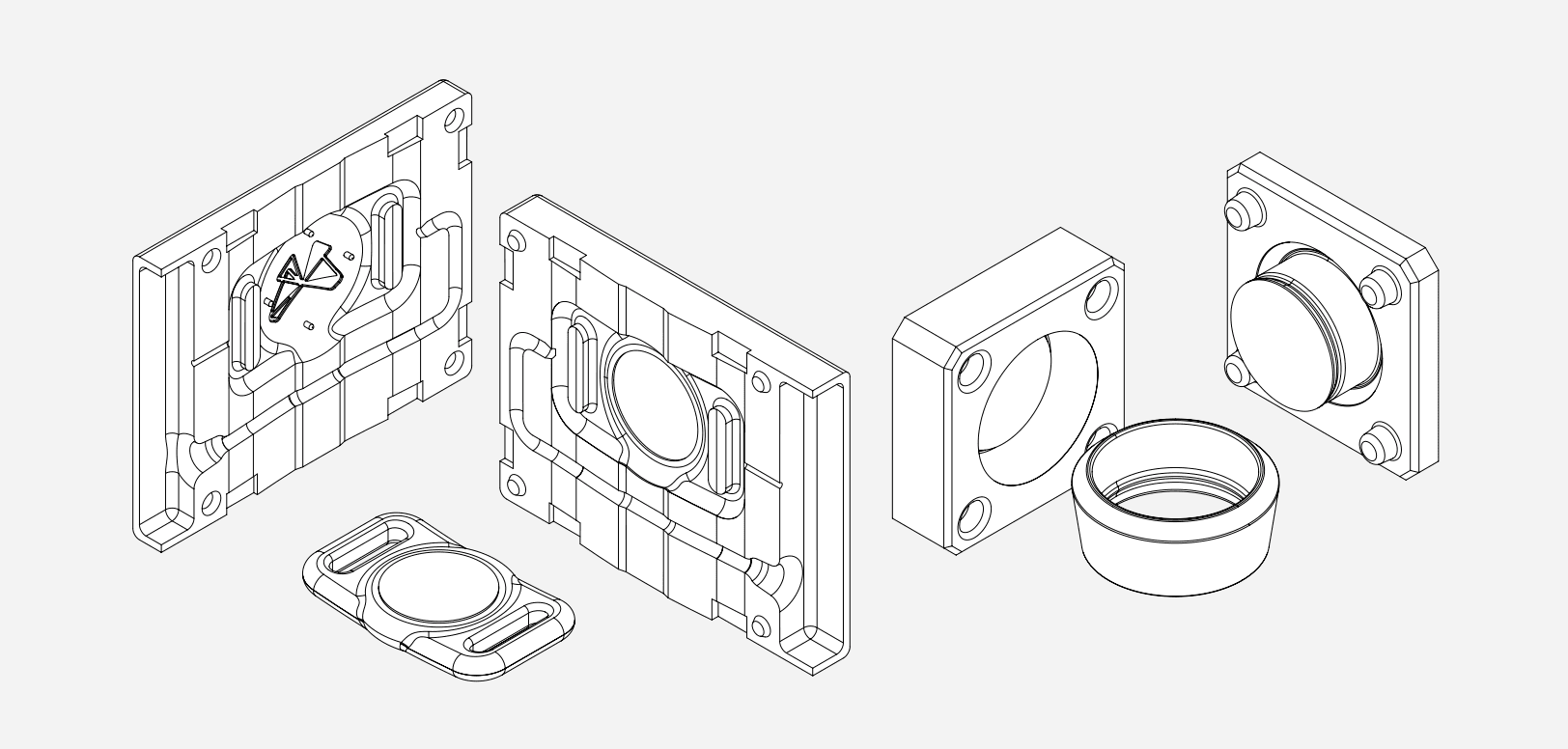

Glassboard è una società di consulenza per il design di prodotto con sede a Indianapolis, negli Stati Uniti. Il team di design utilizza il silicone negli stampi per una vastissima gamma di applicazioni di prototipazione, dalle coppette mestruali a prove e sovrastampi personalizzati, fino a sigillanti, guarnizioni e o-ring. Generalmente Glassboard utilizza stampi costituiti da più componenti che possono essere smontati per rimuovere il silicone colato e riutilizzati più volte.

Uno degli stampi più comuni di Glassboard, come quello utilizzato per la coppetta mestruale Sunny, è uno stampo a iniezione con una configurazione di riempimento per gravità. Il silicone liquido viene iniettato in un'apertura nella parte superiore dello stampo, scorre lungo un canale per entrare nella parte inferiore della cavità dello stampo, che si riempie gradualmente fino in cima, ed esce attraverso dei piccoli sfiati posizionati nella parte superiore.

Una caratteristica innovativa del design dello stampo di Glassboard è la presenza di una scanalatura che fa da serbatoio nella parte superiore. Le scanalature sono utilizzate per contenere l'eccesso di silicone sia in corrispondenza dell'apertura che dello sfiato. Un altro scopo è quello di consentire l'ingresso del silicone in eccesso nello stampo dopo il riempimento, per colmare i vuoti che si creano in seguito allo scoppio delle bolle d'aria o dal silicone che si infiltra nello spazio ristretto tra i componenti dello stampo.

Il prototipo della coppetta mestruale Sunny di Glassboard è stato creato in silicone con uno stampo a iniezione a riempimento per gravità e stampato con la BioMed Clear Resin.

Dame Products: sovrastampaggio in silicone per i prototipi beta destinati alle clienti

Dame Products è una startup del settore salute e benessere con sede a Brooklyn. La sua linea di prodotti è composta da dispositivi elettronici ergonomici complessi, completamente incapsulati in uno strato di silicone colorato e sicuro per il contatto con la pelle. Il team utilizza la tecnica del sovrastampaggio in silicone con gli stampi realizzati in 3D per produrre prototipi beta destinati alle clienti.

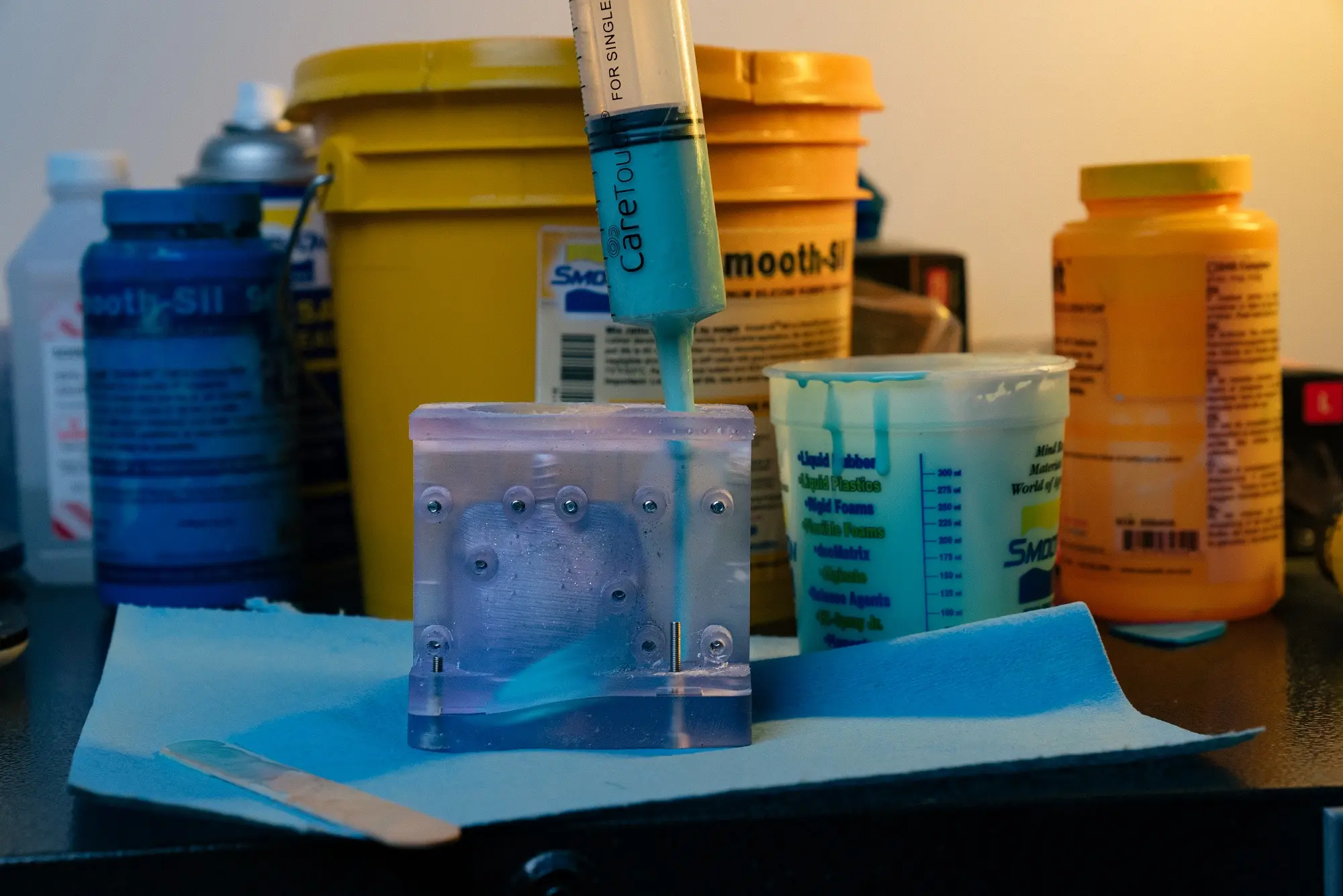

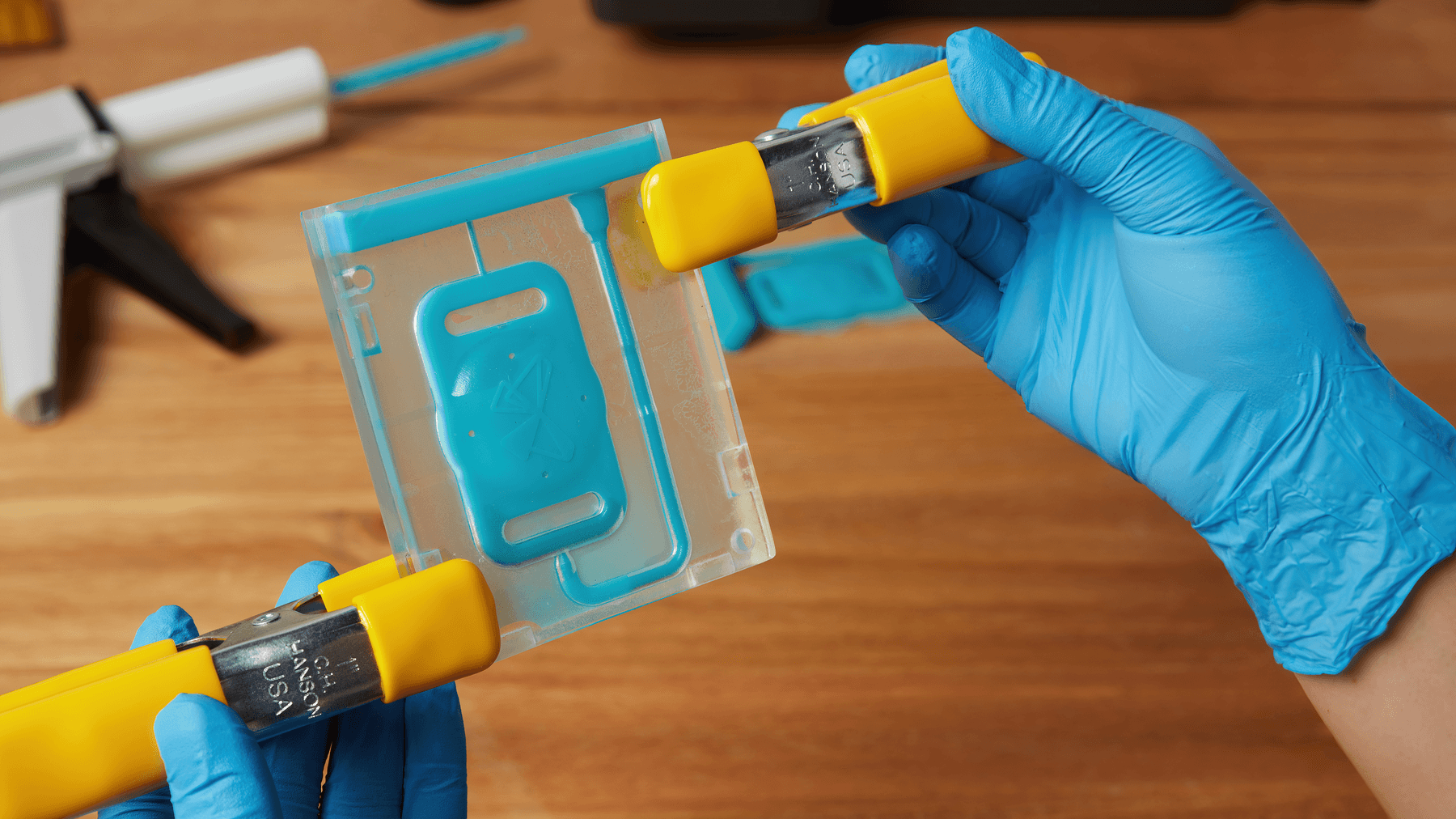

Tutti gli stampi disponibili realizzati in 3D sono costituiti da due o tre parti ottenute con lo stampaggio a iniezione e hanno elementi di ancoraggio per i piccoli componenti elettronici interni. Le parti A e B di un silicone liquido catalizzato con platino vengono inserite in rapporto 50:50 nelle due parti di una cartuccia di resina epossidica, collegata a una pistola per resina epossidica con un ugello miscelatore. Questo metodo innovativo mescola simultaneamente i componenti del silicone spingendo gradualmente il silicone liquido nello stampo.

In un solo giorno il team ingegneristico di Dame Products è in grado di realizzare prototipi di decine di dispositivi sovrastampati, usando a rotazione tre o quattro stampi realizzati tramite stereolitografia. Durante la polimerizzazione della gomma siliconica di un prototipo, un altro può essere estratto dallo stampo, mentre un terzo stampo è pronto per essere riempito. Nel frattempo si procede alla finitura e alla pulizia dei prototipi estratti. Quando i prototipi vengono restituiti all'azienda, il dispositivo beta viene lavato con candeggina, il sottile strato in silicone viene rimosso e i componenti elettronici interni vengono riutilizzati in un nuovo prototipo.

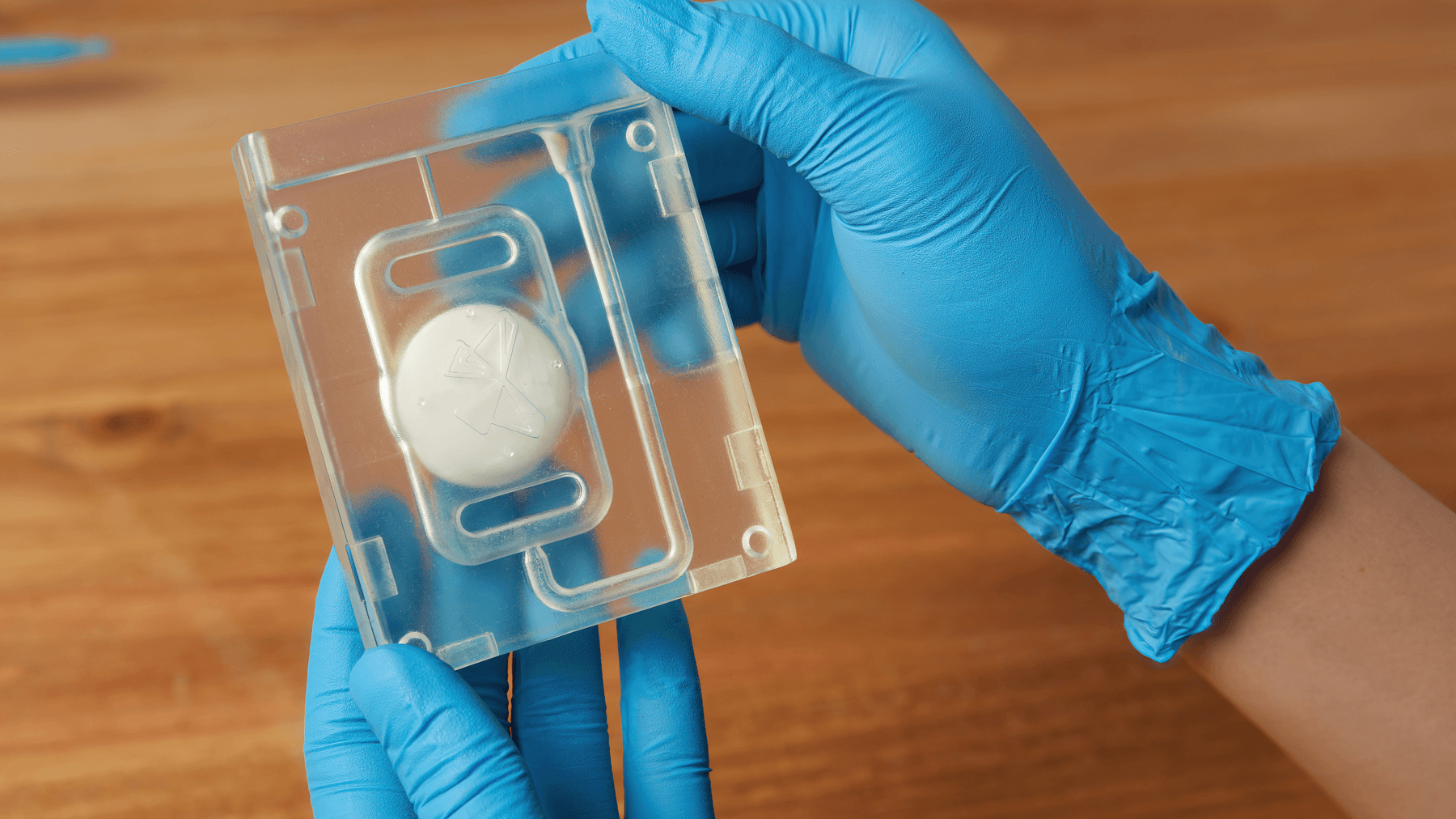

Dame Products utilizza il metodo del sovrastampaggio per produrre prototipi beta destinati alle clienti con componenti elettronici incorporati. Lo stampo viene realizzato con la Clear Resin.

Dreamsmith: stampaggio a iniezione del silicone del trucco prostetico

Dreamsmith è un'azienda specializzata in oggetti di scena e trucco prostetico per il settore dell'intrattenimento con sede in Sudafrica. Ha realizzato progetti per programmi popolari come Raised By Wolves - Una nuova umanità, nel quale serviva un effetto particolare: una maschera in silicone con una parte esterna molto geometrica e una parte interna che si adattasse al viso dell'attrice.

Il team di Dreamsmith ha realizzato con la Form 3L uno stampo che utilizzava i dati della scansione ottica del volto dell'attrice per la superficie interna e un motivo geometrico a squame per l'esterno. Sebbene questo progetto sia molto diverso dagli altri esempi di design di prodotto presentati in questo rapporto, il team si è trovato ad affrontare molti degli stessi problemi relativi ai materiali, tra cui quello di garantire la compatibilità del materiale dello stampo con il silicone polimerizzato con platino sicuro per il contatto con la pelle. Data la sua alta precisione, è stata scelta la Rigid 10K Resin di Formlabs.

Per ottenere oggetti di scena e trucco prostetico personalizzati per cinema e TV, Dreamsmith utilizza la Rigid 10K Resin per produrre stampi per l'iniezione di silicone. Un lato dello stampo viene progettato utilizzando i dati della scansione ottica del volto dell'attrice.

PSYONIC: pinze per utilizzo finale realizzate mediante sovrastampaggio

L'azienda californiana PSYONIC sta rivoluzionando il mondo delle protesi con la prima mano bionica al mondo sensibile al tatto. Il team usa la stampa 3D come passaggio fondamentale nella produzione di quasi tutti i componenti del dispositivo, che è dotato di dita meccaniche incapsulate con il silicone utilizzando uno stampo realizzato con la stampa 3D SLA.

Gli stampi vengono prodotti con metodo sottrattivo a partire da un blocco di materiale. Innanzitutto si crea un'impronta negativa del dito o del pollice, quindi si aggiungono ingressi e sfiati per l'iniezione di silicone bicomponente polimerizzato con platino. Lo stampo contiene anche la componente strutturale "ossea" del dito, che viene realizzata con una stampante 3D FDM.

Il team di design di PSYONIC è in grado di utilizzare ciascuno stampo decine di volte prima che si usuri. Quando questo accade, realizza un nuovo stampo e ricomincia a iniettare il silicone il giorno successivo. Nel confrontare gli stampi realizzati con la Clear Resin con quelli in termoplastiche realizzati con la modellazione a deposizione fusa (FDM) che usava in precedenza, il team ha sottolineato che i primi offrono un miglioramento nella qualità della finitura superficiale. Il silicone rileva eventuali strutture o difetti nella cavità dello stampo, comprese le linee degli strati della stampa 3D, quindi la finitura superficiale liscia delle resine Formlabs offre notevoli vantaggi.

PSYONIC incapsula le dita della Ability Hand utilizzando il sovrastampaggio in silicone. Alcuni stampi includono un inserto in Tough 2000 Resin per ancorare la componente strutturale "ossea" incapsulata nello stampo.

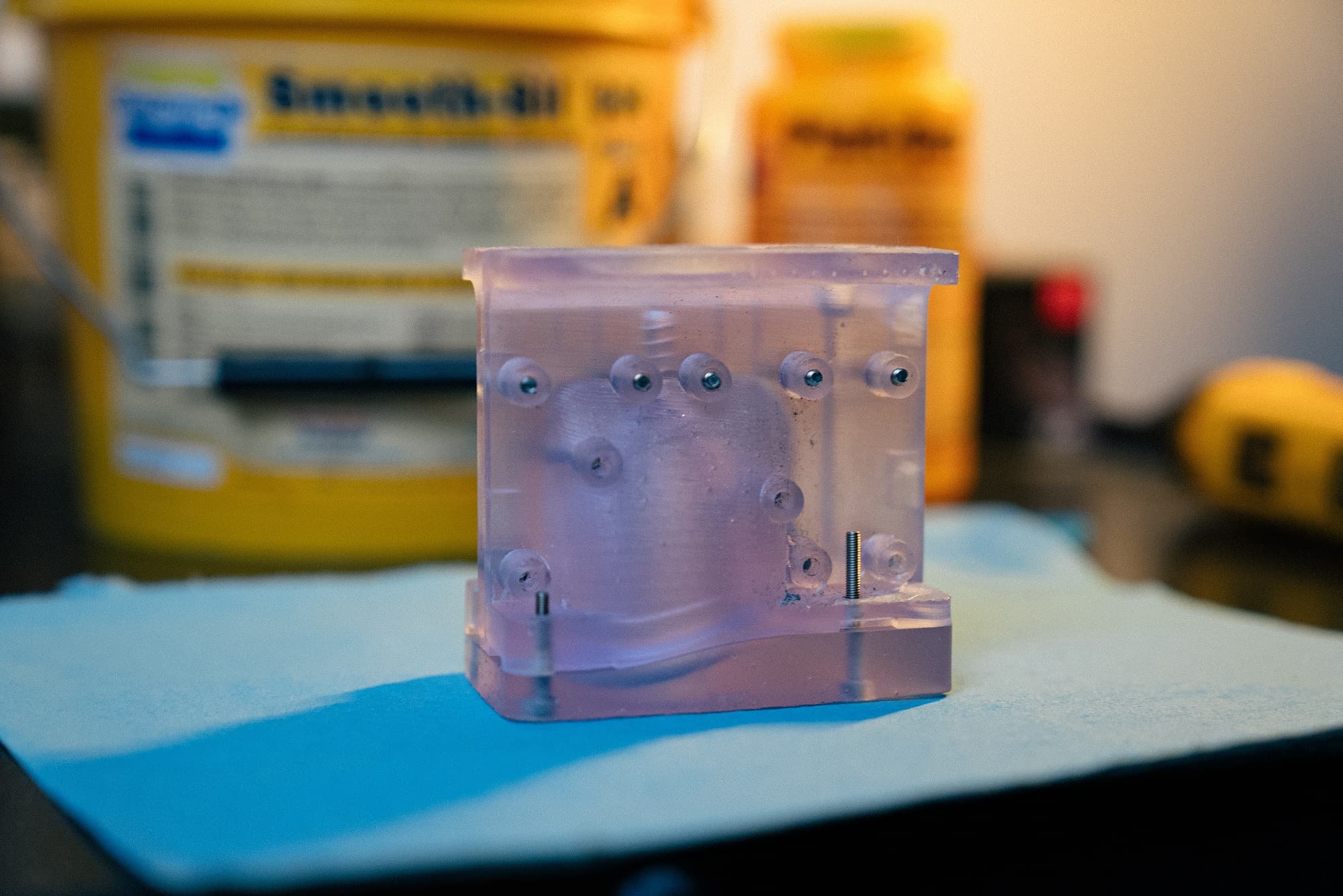

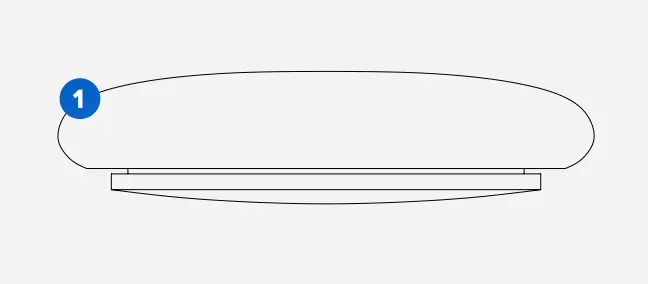

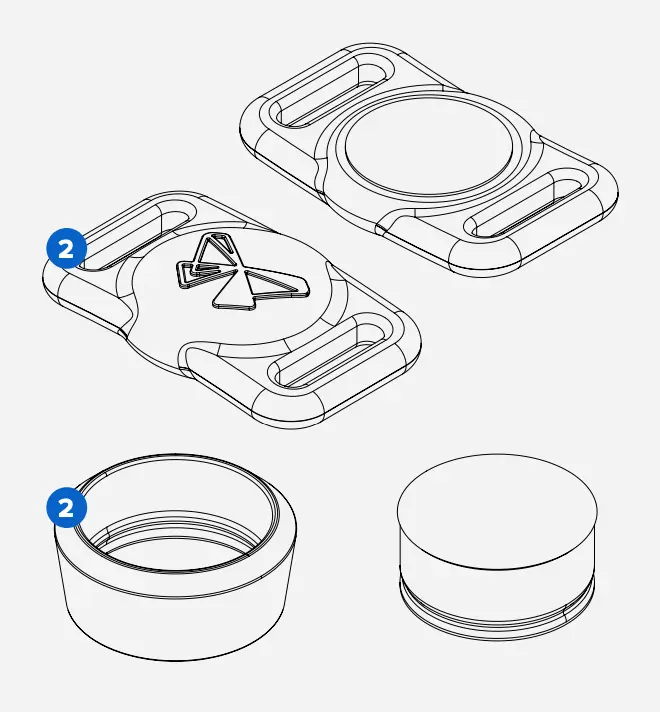

Cosm: stampo a guscio per dispositivi medici su misura

Cosm è un'azienda di dispositivi medici che sta rivoluzionando il trattamento del prolasso uterino, condizione medica comune di cui però si parla poco, con pessari su misura per le pazienti. Il pessario è un piccolo anello di supporto che viene inserito dal medico sotto l'utero come trattamento terapeutico non chirurgico. Tuttavia, i design standardizzati comportano un processo di scelta basato su prove ed errori, motivo per cui le pazienti spesso rinunciano al trattamento ancor prima di aver trovato il pessario giusto.

Il team di Cosm utilizza dati rilevati tramite un'innovativa tecnica a ultrasuoni per realizzare dispositivi su misura, adattati all'anatomia delle pazienti. Il team di Cosm ha scelto le stampanti SLA di Formlabs per realizzare gli stampi per la lavorazione del silicone, sviluppando uno stampo a guscio conforme che viene riempito con un silicone per uso medico e poi rotto per estrarre l'impianto su misura. Gli stampi sono realizzati con la Form 3B in BioMed Amber Resin.

Cosm utilizza stampi a guscio per produrre dispositivi medici in silicone su misura. Lo stampo, che presenta delle pareti sottili, è realizzato con la BioMed Amber Resin.

Guida dettagliata

Il team di Formlabs ha elaborato un processo dettagliato per la creazione di un prototipo di prodotto in silicone, combinando gli aspetti dei flussi di lavoro con cui la nostra clientela ha ottenuto i risultati migliori. Uno dei progetti presentati di seguito è un portachiavi in silicone realizzato mediante stampaggio con un dispositivo AirTag Apple incorporato. L'altro è la guarnizione per uno shaker per cocktail progettata da OXO. Le linee guida di progettazione affrontano tutti i passaggi più importanti, dall'importazione di una geometria di riferimento all'aggiunta di caratteristiche che facilitano l'allineamento dei componenti elettronici incapsulati. Abbiamo utilizzato anche il nuovo metodo di riempimento del silicone consigliato da Dame Products, ovvero una pistola per resina epossidica con un ugello di miscelazione con un volume 50:50.

Molti dei passaggi e delle buone pratiche descritti sono comuni a tutti i tipi di stampo. Ogni passaggio del tutorial indica la pertinenza con gli stampi a iniezione, i sovrastampi o gli stampi a compressione.

Ulteriori informazioni sugli stampi a guscio sono disponibili nel nostro whitepaper sull'audiologia Realizzazione di stampi auricolari personalizzati in silicone.

Materiali e attrezzatura

|

Processo di stampaggio |

Attrezzature |

|

Stampo a iniezione o sovrastampo |

|

| Stampo a compressione |

|

Progettazione dello stampo

Sovrastampo

1. Se intendi sovrastampare o incapsulare un altro oggetto con il silicone, importa l'oggetto o il substrato di riferimento nel software CAD che preferisci. In questo esempio, abbiamo importato la replica digitale di un AirTag di Apple.

Stampo a iniezione, sovrastampo o stampo a compressione

2. Progetta la parte in silicone. Il silicone ed eventuali elementi incapsulati costituiscono il volume di base. Per le parti realizzate con sovrastampaggio, lo spessore minimo del guscio deve essere di 2 mm. Nel nostro esempio di stampo a compressione, l'oggetto presenta un foro passante completo. Consigliamo di considerare il nucleo come un oggetto separato; la parte in silicone e il nucleo possono essere considerati come volume di base.

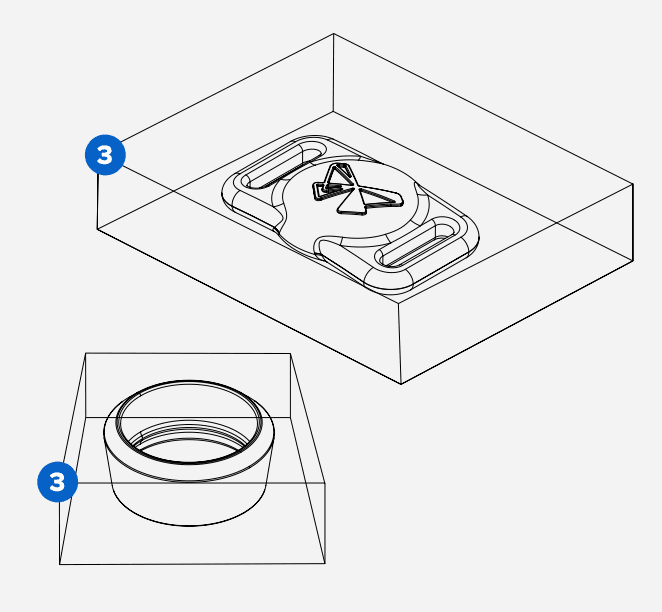

3. Progetta lo stampo. Crea un blocco intorno al volume di base che si estenda per almeno 1 cm oltre la scocca esterna della parte.

4. Dividi lo stampo. Per uno stampo base composto da due componenti, occorrerà dividere il volume di base in due lungo una superficie definita basandosi su una linea di separazione. Inizia utilizzando lo strumento di analisi dello sformo per definire la linea di separazione. Pensa a come si divideranno le due metà, per assicurarti che la parte in silicone possa essere rimossa facilmente dallo stampo. Per evitare sottosquadri, la linea di separazione dovrebbe essere un contorno anziché una linea retta. Successivamente, estrudi la linea di separazione in una superficie e usa quest'ultima per dividere lo stampo. Per gli stampi complessi che richiedono più di due componenti, questo processo può essere ripetuto più volte per creare il numero di componenti necessarie.

5. Rimuovi il volume di base dallo stampo. Usa la sottrazione booleana nel software CAD per ottenere la cavità dello stampo dal blocco solido. Nel caso del nostro stampo a compressione, il singolo componente del nucleo viene aggiunto nuovamente con un'addizione booleana su un lato dello stampo, creando di fatto due linee di separazione.

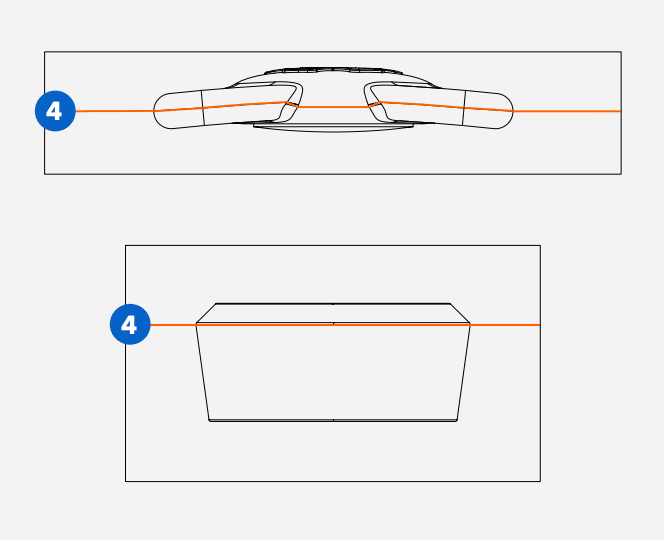

6. Controlla gli angoli di sformo. A questo punto è bene fermarsi a pensare a come le parti dello stampo si staccheranno dopo aver iniettato il silicone. I nostri clienti consigliano di utilizzare un angolo di sformo di almeno due gradi per i prototipi in silicone. Tuttavia, questo aspetto del design dello stampo in silicone non è determinante. Poiché la gomma siliconica può deformarsi molto durante l'estrazione dallo stampo, si possono gestire diversi spigoli, compresi angoli di 90 gradi e lievi sottosquadri. Consigliamo di utilizzare lo strumento di analisi dello sformo nel programma CAD in questa fase per analizzare e modificare eventuali aree evidenziate in rosso, al di fuori della soglia dell'angolo di sformo.

Stampo a iniezione, sovrastampo

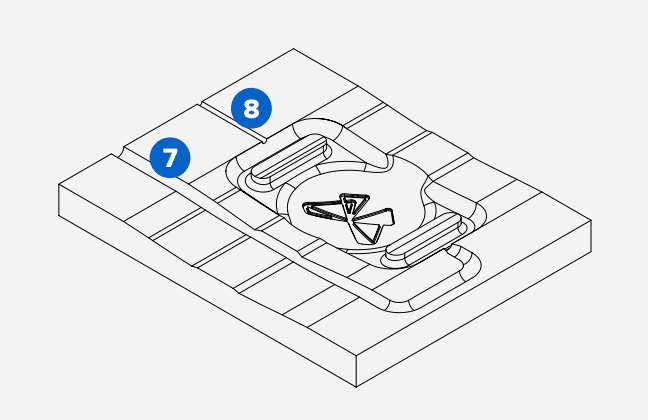

7. Progetta il punto di iniezione. Se conti di riempire le rientranze della cavità dello stampo sfruttando la gravità, posiziona l'ingresso del punto di iniezione nella parte superiore del componente dello stampo. Quindi, utilizzando una forma a U con un ampio raggio di curvatura, collega il punto di iniezione alla cavità dello stampo nel punto più basso possibile. Il riempimento da questo punto impedisce la formazione di bolle d'aria. Usa la sottrazione booleana per ricavare il punto di iniezione dello stampo. Solitamente l'asse centrale del punto di iniezione si trova sulla linea di separazione. Una configurazione alternativa potrebbe essere un punto di iniezione corto che si collega direttamente a un punto sulla cavità dello stampo; lo sfiato principale si troverà sul lato opposto.

8. Stabilisci la posizione degli sfiati. Quando si riempie di silicone uno spazio chiuso, si verifica uno spostamento d'aria, per cui normalmente è opportuno posizionare uno sfiato nell'ultimo punto da riempire dello stampo. Nell'esempio, lo posizioniamo nella parte superiore dello stampo. Per posizionare ulteriori sfiati, è utile pensare alle aree in cui l'aria può rimanere intrappolata e collegare gli sfiati a punti specifici, come curve strette, angoli o zone in cui si incontrano due flussi. Solitamente gli sfiati sono condotti cilindrici con un diametro di circa 0,5-2 mm che collegano le zone della cavità alla parte superiore dello stampo. Come per il punto di iniezione, è utile allineare l'asse degli sfiati sulla linea di separazione. Una volta posizionato, utilizza la sottrazione booleana sullo stampo per ottenere queste caratteristiche.

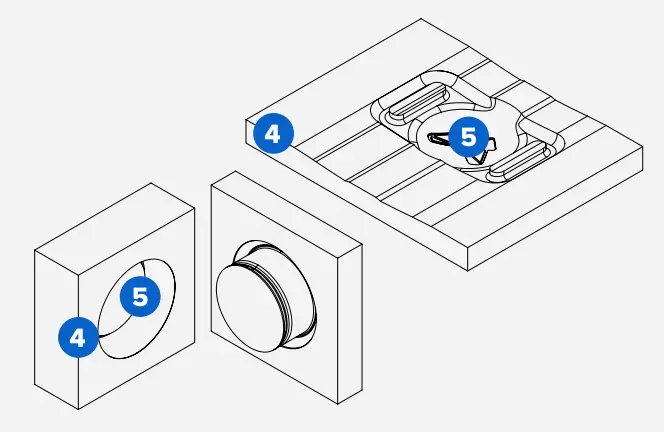

Stampo a iniezione, sovrastampo o stampo a compressione

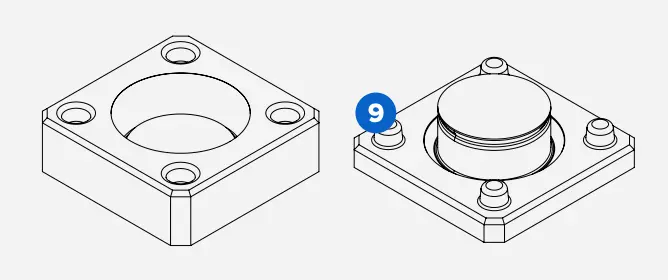

9. Aggiungi elementi di accoppiamento allo stampo. Questi particolari permettono di allineare e fissare tra loro i componenti dello stampo. Lascia uno spazio di offset di circa 0,1 mm tra gli elementi di accoppiamento.

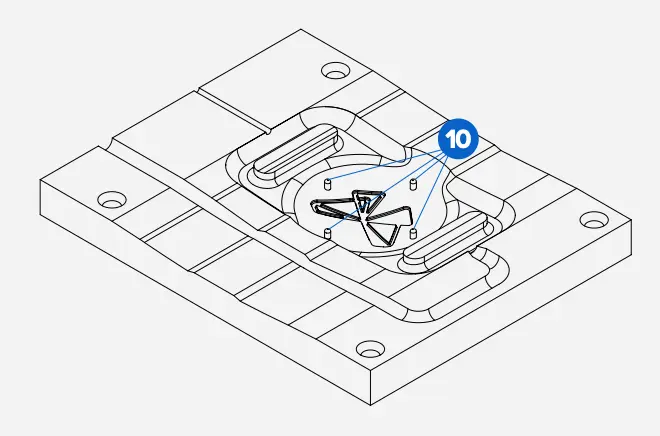

Sovrastampo

10. Aggiungi perni di allineamento per i dispositivi incapsulati. Se stai sovrastampando o incapsulando una parte nel silicone, quest'ultima deve essere completamente fissata nello stampo così da non potersi muovere durante la colata. Utilizza il minor numero di perni di allineamento possibile per fissare la parte e datti come obiettivo un diametro dei perni di circa 1,25 mm. I perni dovrebbero essere rivolti nella direzione di trazione o perpendicolarmente alla linea di separazione dello stampo. Tieni presente che i perni di allineamento lasciano piccoli fori sulla superficie della parte in silicone. Se necessario, è possibile chiuderli dopo la rimozione dallo stampo con una piccola quantità di silicone liquido, che deve poi essere lasciata polimerizzare.

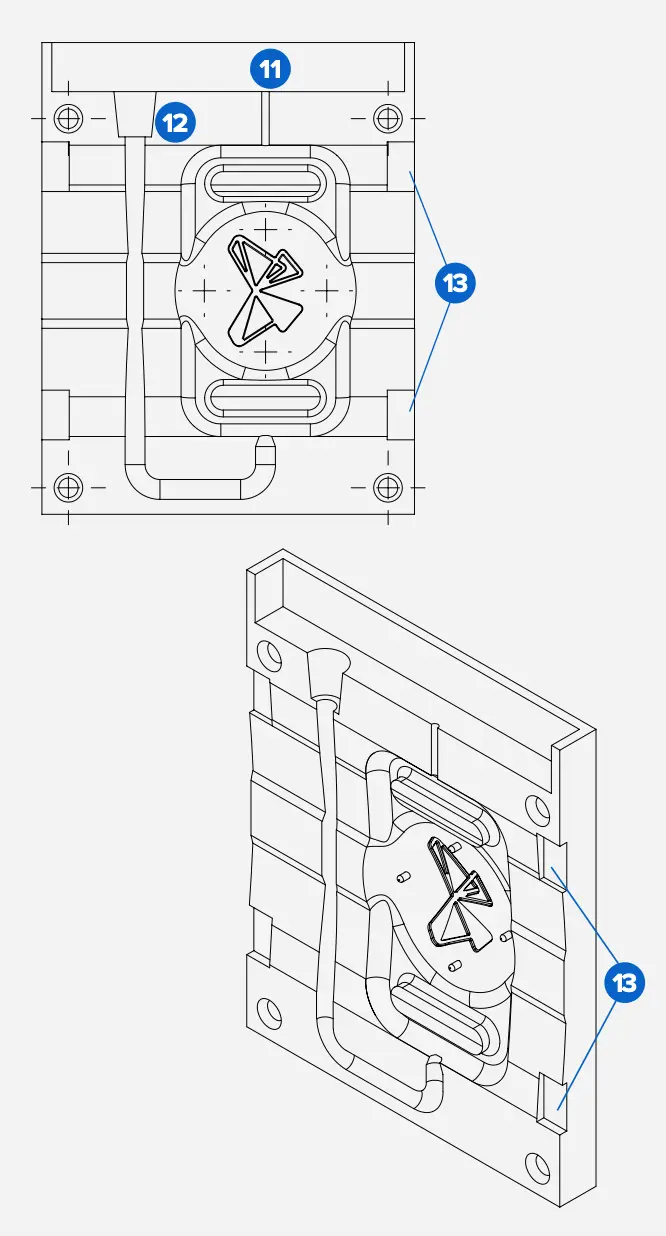

Stampo a iniezione, sovrastampo

11. Aggiungi altri elementi allo stampo, ad esempio una scanalatura di riempimento. Questa viene utilizzata per contenere l'eccesso di silicone sia in corrispondenza del punto di iniezione che dello sfiato. Può essere un pozzetto unico che copre i punti di iniezione e gli sfiati. Inoltre, la scanalatura contiene un serbatoio di silicone liquido che può entrare nello stampo durante il processo di polimerizzazione, penetrando liberamente nella cavità per spostare bolle e vuoti o per compensare il silicone che entra nello spazio tra i componenti dello stampo durante la polimerizzazione. In questo esempio particolare, la scanalatura è profonda 10 mm.

12. Consigliamo anche di inserire un'apertura per la siringa che corrisponda alla geometria della siringa che utilizzi. Quella che abbiamo realizzato è leggermente sovradimensionata con un angolo di sei gradi che si adatta a diversi tipi di siringhe e ugelli miscelatori.

13. I punti di distacco aiutano a disassemblare lo stampo dopo la polimerizzazione. Si tratta di piccole aperture rettangolari sulla linea di separazione che consentono di utilizzare un cacciavite a testa piatta o un altro strumento per dividere i componenti dello stampo. Le aperture dell'esempio si estendono per 5 mm sul bordo dello stampo.

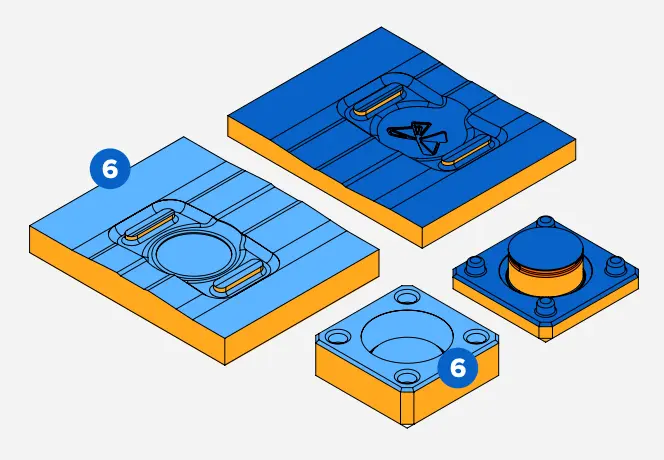

14. Aggiungi raccordi o smussature agli elementi angolati dello stampo. Questo è solitamente il passaggio finale dopo che la geometria dello stampo è stata bloccata. L'aggiunta di raccordi per smussare i bordi dello stampo può anche aiutare il processo di stampa 3D: quando si stampa direttamente sulla piattaforma di stampa, smussare gli angoli esterni dello stampo facilita la rimozione della parte dopo la stampa e riduce anche la quantità di resina che può accumularsi intorno agli spigoli.

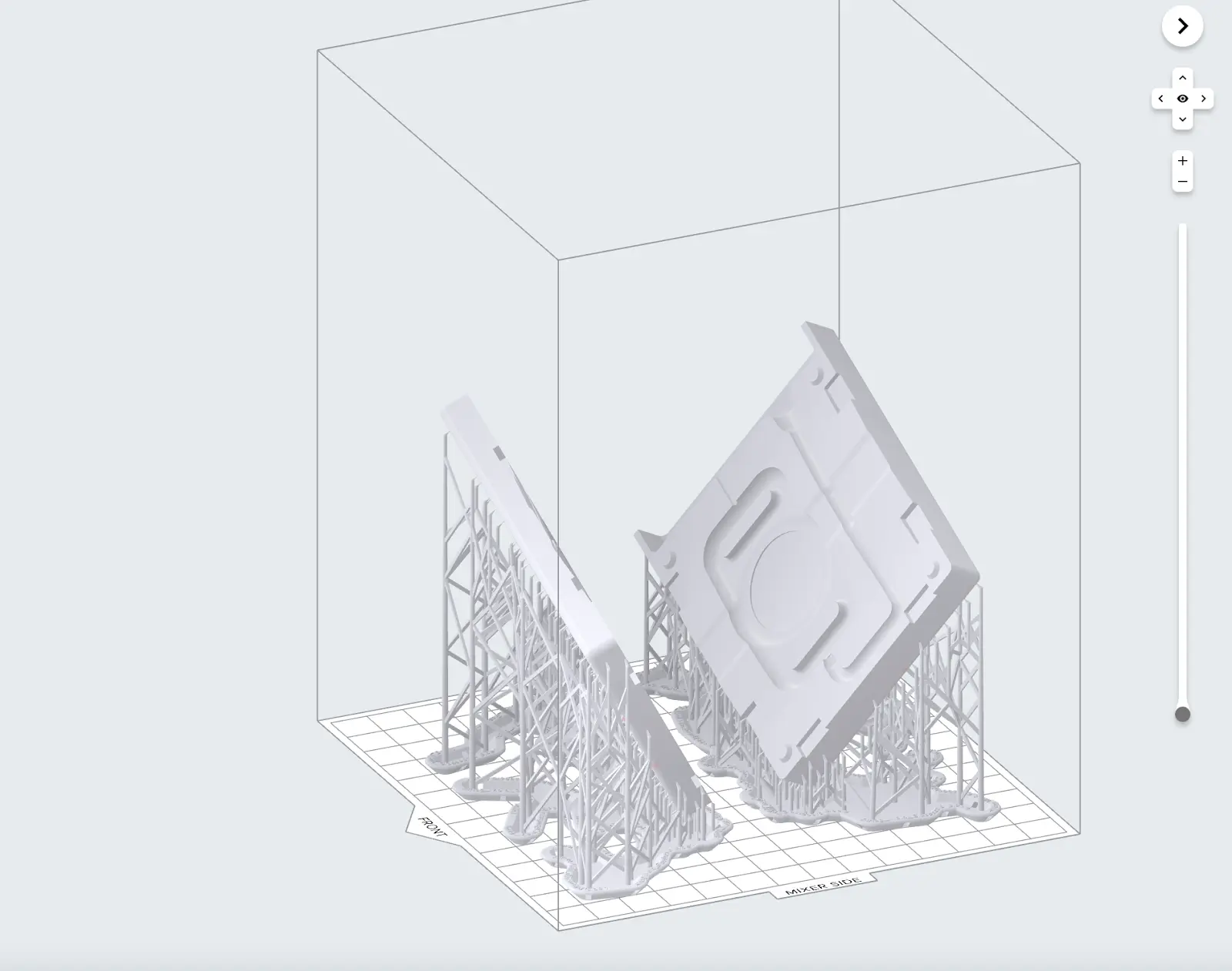

Realizzazione dello stampo in 3D

Stampo a iniezione, sovrastampo o stampo a compressione

1. Seleziona la resina. È possibile scegliere tra molte resine, ma la Clear Resin o la BioMed Clear Resin sono ottime opzioni perché consentono di visualizzare il flusso di silicone durante la colata.

2. Realizza lo stampo. Consigliamo di usare uno spessore dello strato di 50 μm per ottenere un buon equilibrio tra superficie liscia e rapidità di stampa. Il silicone riporta i dettagli della superficie, tra cui le linee degli strati, per cui per alcune applicazioni estetiche potrebbe essere necessario uno spessore dello strato di 25 micron. Orienta le parti sulla piattaforma di stampa in modo che le superfici interne, le più importanti, non presentino segni lasciati dai supporti. In alcuni casi può essere utile poggiare lo stampo sulla piattaforma di stampa.

3. Esegui il lavaggio e la polimerizzazione post-stampa dello stampo. È fondamentale lavare accuratamente la resina in eccesso dallo stampo con alcool isopropilico pulito, perché la resina non polimerizzata può inibire la polimerizzazione del silicone. Lo stampo deve inoltre essere polimerizzato perfettamente per ridurre la quantità di monomero che non ha reagito sulle parti SLA. Le impostazioni predefinite di durata e temperatura della Form Cure offrono risultati ottimali. Per la Clear Resin, l'impostazione consigliata è di 15 minuti a 60° C. Le parti realizzate con la Clear Resin si coloreranno di giallo, un buon indicatore del fatto che lo stampo è completamente polimerizzato. La superficie esterna può essere lucidata per ottenere una finitura altamente trasparente. L'olio minerale applicato alle superfici esterne è una soluzione che aiuta a riempire i graffi superficiali e consente di avere una visione estremamente chiara del processo di riempimento con il silicone.

Preparazione dello stampo

Stampo a iniezione, sovrastampo

1. Applica i rivestimenti e l'agente distaccante. Utilizza un agente distaccante ogniqualvolta due materiali diversi entrano in contatto tra loro. Questo vale anche per i componenti elettronici incorporati da inserire e rimuovere da una guaina in silicone sovrastampata. Se hai bisogno di consigli, consulta la tabella sui flussi di lavoro dei nostri clienti. Segui le linee guida riportate sull'imballaggio del materiale e attendi che i rivestimenti siano completamente polimerizzati o asciutti prima di passare alla fase successiva.

2. Inserisci parti interne o componenti elettronici. I perni di allineamento aiutano a orientare la parte che verrà incapsulata.

3. Chiudi e fissa lo stampo. Fissa con cura lo stampo partendo dalla direzione di trazione assicurandoti che lo stampo e gli oggetti incapsulati restino allineati.

Preparazione del silicone

Stampo a iniezione, sovrastampo

Se devi incorporare un pigmento, miscelalo nella parte B prima di proseguire con i passaggi successivi.

Un problema frequente nel processo di colata del silicone è la formazione di piccole bolle d'aria nello stampo che possono creare vuoti nella parte finale. Per gestire le bolle d'aria si consigliano dei metodi supplementari, tra cui il degassamento del silicone liquido in una camera sottovuoto prima di riempire lo stampo. Come linea guida generale, controlla la viscosità del silicone liquido RTV. Se è superiore a 18 000 centipoise, è raccomandato il degassamento. Se è al di sotto di questa soglia, potrebbe non essere necessario. Un'altra tecnica consigliata è quella di posizionare lo stampo riempito in una camera a pressione durante la polimerizzazione del silicone in modo da eliminare o restringere eventuali bolle inglobate. È senz'altro possibile produrre un ottimo prototipo senza degassare il silicone o polimerizzarlo sotto pressione, ma grazie a questi metodi aggiuntivi si possono ottenere parti quasi perfette.

1. Metodo della vasca

-

Degassa le parti A e B separatamente sottovuoto, se necessario.

-

Miscela energicamente le parti A e B. Generalmente i due componenti del silicone vengono miscelati in volumi uguali. Fai degassare la miscela nuovamente sottovuoto oppure all'aria, solitamente per tre o quattro minuti.

2. Metodo dell'ugello miscelatore

-

Degassa le parti A e B separatamente sottovuoto, se necessario.

-

Riempi ciascuna parte di un sistema di cartucce epossidiche con un componente (A o B), usando siringhe diverse per trasferire i liquidi. Versare il silicone dalla parte superiore della cartuccia con un flusso sottile consente di evitare di reimmettere aria nel silicone.

-

Degassa le parti A e B. Mettile in posizione verticale in modo da permettere al silicone di degassare all'aria o sotto vuoto. Poiché le parti A e B del silicone rimangono separate, la cartuccia riempita può essere utilizzata anche a giorni di distanza.

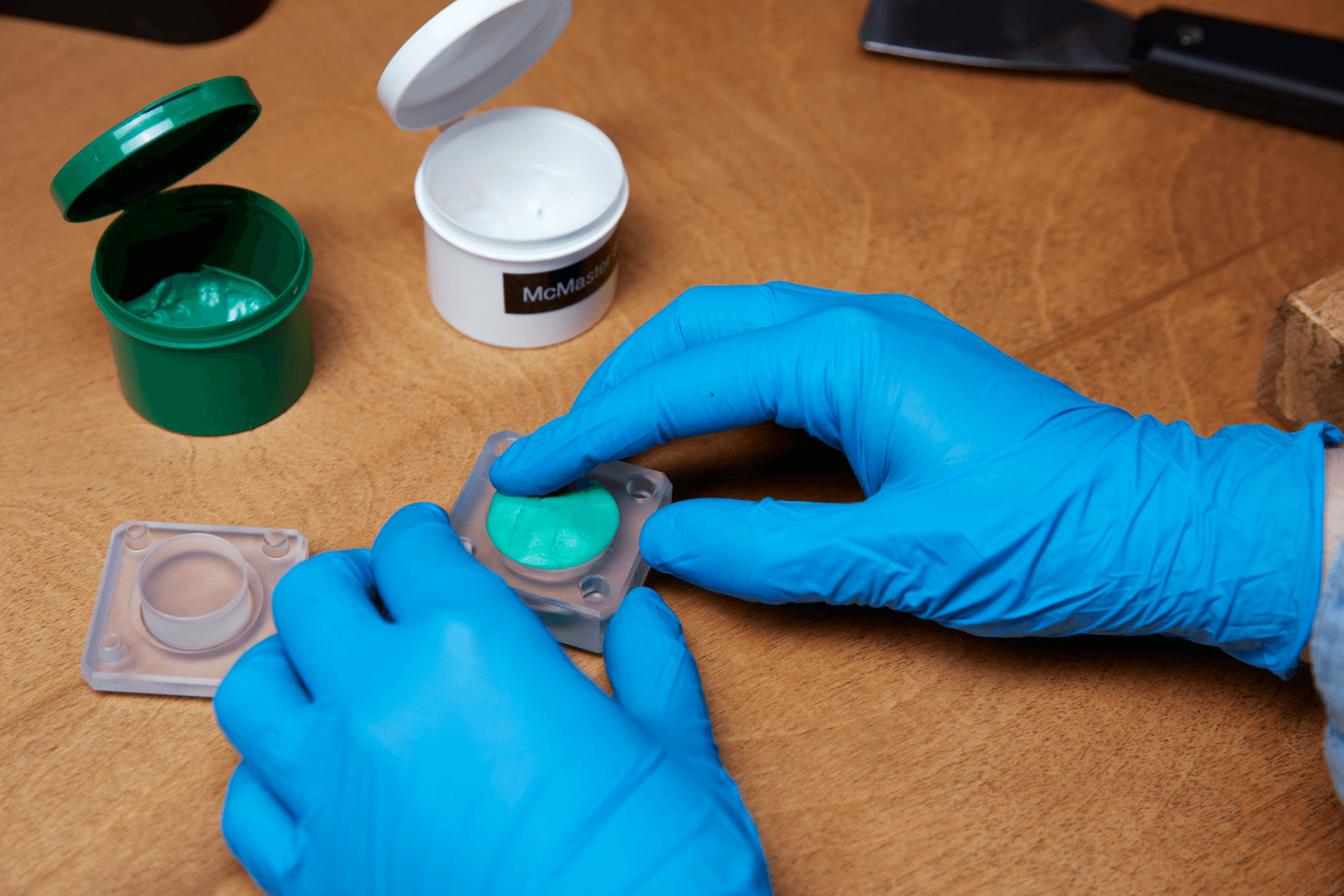

Stampo a compressione

1. Miscela con cura le parti A e B. Miscela volumi uguali delle parti A e B del mastice siliconico e lavora a mano. La gomma siliconica comincia a polimerizzarsi dopo 90 secondi, quindi le parti devono essere lavorate velocemente per generare un colore uniforme.

Formatura del silicone

Stampo a iniezione, sovrastampo

1. Metodo della vasca. Aspira con una siringa la miscela di silicone degassato. Successivamente, capovolgi la siringa in modo che l'ugello sia rivolto verso l'alto. Fai salire verso l'alto gli eventuali vuoti d'aria. Premi lo stantuffo per rimuovere l'aria ed estrudi una piccola quantità di silicone per assicurarti che non rimangano bolle nella siringa. Inseriscila nel punto di iniezione e riempi lo stampo lentamente finché il silicone non fuoriesce dagli sfiati. Se il modello ha una scanalatura per contenere l'eccesso di silicone, continua a riempire quest'area dello stampo.

2. Metodo dell'ugello miscelatore.

-

Assembla la pistola per resina epossidica. Inserisci le cartucce nella pistola e avvita l'ugello miscelatore. In questa fase è utile far uscire un po' di liquido dall'ugello per accertarsi di stare usando la miscela corretta.

-

Riempi lo stampo. Inserisci l'ugello nel punto di iniezione e riempi lo stampo lentamente finché il silicone non fuoriesce dagli sfiati. Riempi anche la scanalatura, se è presente nello stampo.

3. Come passaggio facoltativo, posiziona lo stampo nella pentola a pressione e applica la pressione raccomandata dal produttore del silicone (ad esempio, circa 30 psi). In questo modo, le bolle intrappolate nello stampo si restringono e il materiale contenuto nella scanalatura viene spinto verso il fondo dello stampo. Fai polimerizzare il silicone sotto pressione, seguendo le istruzione del produttore.

Stampo a compressione

1. Riempi lo stampo di silicone. Il silicone dovrebbe essere compattato in entrambi i lati dello stampo per fare in modo che aderisca a tutti i dettagli e alle fessure. Quello in eccesso fuoriuscirà facilmente dai bordi dello stampo.

2. Comprimi le due parti dello stampo con una morsa da banco. Lo stampo deve essere compresso perpendicolarmente alla linea di separazione. Negli stampi a compressione le superfici di accoppiamento non si toccano completamente finché non si fa pressione. Stringi il morsetto delicatamente fino a che non si chiude completamente. La gomma siliconica Quick-Sil di Castaldo consigliata si polimerizza completamente in 20 minuti.

Polimerizzazione del silicone e finitura delle parti

Stampo a iniezione, sovrastampo, stampo a compressione

Il tempo di polimerizzazione può variare da 10 minuti a diverse ore, a seconda della formulazione del silicone.

1. Stabilisci l'orientamento dello stampo. Con una configurazione di riempimento per gravità come quella del nostro esempio, lo stampo può rimanere orientato in posizione verticale senza un'ulteriore fase di sigillatura durante la polimerizzazione del silicone. Con una configurazione di riempimento a due estremità, basterebbe posizionare lo stampo riempito sul banco di lavoro per far sì che si verifichi un flusso di ritorno del silicone. Dopo il riempimento, consigliamo di sigillare il punto di iniezione con del nastro adesivo. Lo stampo a compressione deve rimanere fissato con una morsa da banco durante la polimerizzazione.

2. Sforma e rifinisci la parte in silicone. È normale che si creino delle sbavature in corrispondenza del piano di separazione. Innanzitutto rimuovi il silicone in eccesso dalla parte esterna dello stampo. Apri lo stampo inserendo un cacciavite a testa piatta o un altro strumento piatto nel punto di distacco e ruotandolo delicatamente per rompere il sigillo. Rimuovi la parte in silicone, tenendo presente che potrebbe essere necessario tagliare delicatamente il silicone in corrispondenza di eventuali prese d'aria. Dopo aver rimosso la parte in silicone dallo stampo, utilizza un rasoio o delle tronchesine con lama affilata per eliminare sfiati e punti di iniezione dalla parte. Le protuberanze residue possono essere rimosse strofinandole delicatamente con carta abrasiva a grana fine bagnata. Infine, per rimuovere i residui di carta abrasiva e agente distaccante, basta lavare la parte con acqua e sapone.

3. Prepara lo stampo per la prossima colata. Gli stampi possono essere riutilizzati più volte. Prima di riempirli nuovamente con il silicone, potrebbe essere necessario pulire gli sfiati con uno strumento affilato e/o riapplicare l'agente distaccante. Accade spesso che nello spazio ristretto tra i componenti dello stampo si accumuli del silicone non completamente polimerizzato. Questo può essere rimosso con un panno pulito.

4. Iterazione del design. È normale dover eseguire diverse iterazioni del design dello stampo dopo aver provato il workflow completo. Alcune modifiche da apportare al design possono includere l'aumento della distanza di offset tra i dettagli, lo spostamento dei perni di allineamento per garantire che gli elementi incapsulati siano perfettamente fissati o l'aggiunta di sfiati nelle aree in cui tendono a formarsi bolle d'aria durante il riempimento.

Dalla prototipazione alla produzione

Rispetto alla prototipazione con stampi realizzati in 3D, le attrezzature automatizzate e in rapida evoluzione utilizzate nella produzione di massa possono richiedere requisiti di design diversi per la produzione di parti in silicone.

1. Materiale per lo stampo. Gli stampi per la produzione sono in genere realizzati mediante la lavorazione meccanica di alluminio o acciaio.

2. Perni di allineamento per il sovrastampaggio. I perni di allineamento per il sovrastampaggio sono orientati sul piano della linea di separazione principale dello stampo, invece che perpendicolarmente a essa. Sono inoltre progettati per entrare e uscire dallo stampo, creando uno strato di silicone privo di rientranze e fori creati dai perni di allineamento.

3. Angolo di sformo. La nostra clientela consiglia di utilizzare un angolo di sformo di almeno due gradi per i prodotti in silicone. Mentre i prototipi e gli stampi per la produzione a breve termine presentati in questo rapporto sono in grado di gestire sottosquadri profondi, questo tipo di geometrie in silicone deve essere rimosso con cura dallo stampo, il che sarebbe difficile da applicare con sistemi di iniezione automatizzati.

4. Configurazione dello stampaggio a iniezione. Gli stampi con una configurazione di riempimento per gravità sono altamente affidabili per la prototipazione da banco. Per i metodi rapidi di produzione di massa, le geometrie di ingresso e uscita si trovano sui lati opposti dello stampo.

5. Siliconi. Sebbene la formulazione del silicone utilizzato per la produzione sia abbastanza simile a quella dei materiali RTV presentati in questo whitepaper, sia le gomme siliconiche liquide (LSR) per lo stampaggio a iniezione che quelle polimerizzate a caldo (HCR) per lo stampaggio a compressione entrano nello stampo a una temperatura bassa e vengono poi polimerizzate a una temperatura elevata.

Conclusioni

Con l'ecosistema di stampa completo e intuitivo di Formlabs è facile iniziare usare la stampa 3D per realizzare stampi per la produzione di parti in silicone e aggiungere componenti in gomma morbida al proprio portfolio di prodotti o progetti. I metodi descritti in questo whitepaper possono essere usati nella loro interezza oppure si possono utilizzare singoli elementi di ciascun metodo per applicazioni personalizzate.

Hai bisogno di altre informazioni sulla stampa SLA per la produzione di parti in silicone o vuoi trovare la soluzione di stampa 3D più adatta per la tua azienda? Organizza un incontro con il personale esperto di Formlabs, che risponderà a tutte le tue domande.

Richiedi un campione gratuito per toccare con mano i materiali di stampa 3D di Formlabs e contatta i nostri specialisti di stampa 3D per trovare la soluzione migliore per la tua applicazione.