『自動車に乗ったことがある方なら、Broseに乗ったことがある』

世界24か国に2万5千人の従業員を有するファミリー企業で業界最大手の一角であるBroseは、自動車部品のティア1メーカーとして自動車メーカー80社、サプライヤー40社以上、電動自転車メーカー50社との取引を行うドイツの世界的な自動車部品メーカーです。

世界中で生産される新車の座席やドア、各種電気モータやアクチュエータ等のメカトロニクスシステムに、少なくとも1つはBrose製品が搭載されています。Broseはドイツで最も革新的な企業の1つとして、自社製品と製造ワークフローにアディティブマニュファクチャリング(AM)を採用するという素晴らしい試みを実行しています。現在様々なAM技術を試作や金型、治具等に活用していますが、次のステップとして製品の連続生産へのAM導入を目指しています。この目標を達成するためのAMツールの1つとして採用されたのがFuse 1で、Formlabs初の小型の産業用粉末焼結積層造形 (SLS) 方式3Dプリンタです。

本記事では、Broseの樹脂AM連続生産技術者、Christian Kleylein氏によるFuse 1運用の経験と、3Dプリンタによる連続生産の導入方法についてご紹介いたします。

自動車業界大手2社の3Dプリントによるイノベーション(英語)

Broseの技術者 Christian Kleylein氏とFordのAMエキスパート Bruno Alves氏によるウェビナー(英語)では、今まさに海外の自動車業界で進行中の3D プリントのイノベーションについてご紹介しています。

製造業の生産現場でのFuse 1運用

アディティブマニュファクチャリングは、Broseの新たな強みの1つとなっています。ドイツにあるBroseのAMセンターは、試作、プロセス開発、そして材料の開発・検証をワンストップで担っており、世界中に部品を提供しています。

同社は10年前に初めて熱溶解積層(FDM)方式3Dプリンタを1台導入するところからスタートして以来、急速にその導入を進め、光造形(SLA)方式から、ジェッティング方式、粉末焼結積層造形 (SLS) 方式、果ては金属3Dプリンタの大型マシンセンターまで、ほぼすべてのAM方式を導入しています。

Broseのプリントセンターには、デスクトップ型の小さなものから従来型の巨大な産業用プリンタまで、様々なSLS方式の3Dプリンタが導入されています。豊富なSLS方式の活用経験を有する同社は、ヨーロッパでいち早くFuse 1を導入した企業でもあります。

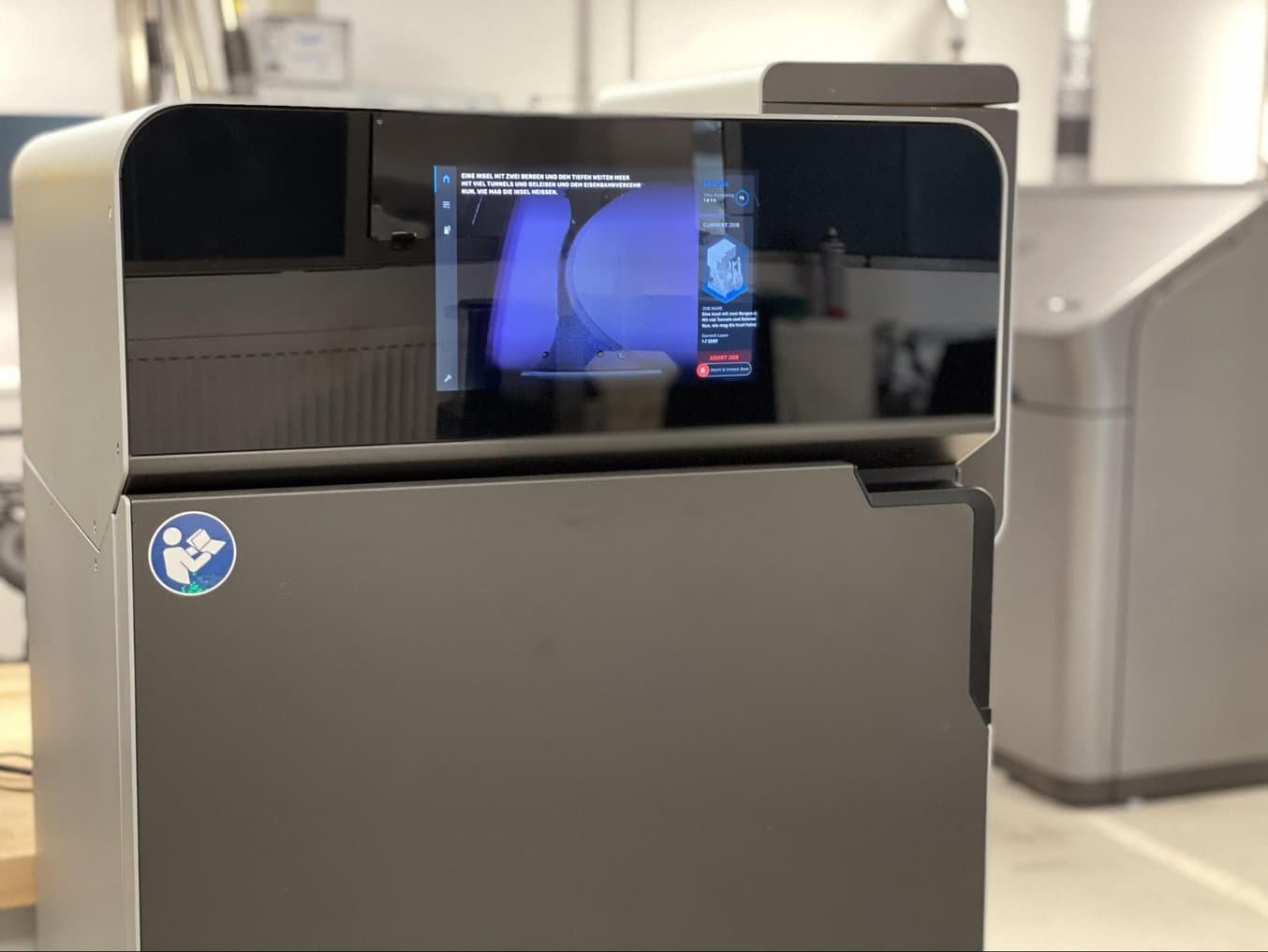

BroseのAMセンターにはFuse 1を含めてほぼ全ての3Dプリント方式が導入されている。

大型機を導入する際の現場の設置準備と運用開始までのセットアップには1週間程度を要することもありますが、Kleylein氏はFuse 1導入時の現場設置は非常に簡単だったと言います。

「Fuse 1導入時の現場設置は非常に簡単でした。エアコンと密閉できる部屋さえあれば、基本的には終わりです。広いスペースもいらないので非常に便利、較正作業も不要です。必要なことと言えば機体を水平に設置することくらいです。電源をコンセントに挿し込んで、画面に従って簡単なセットアップを行うだけで、届いたその日から造形が行えます。」

「Fuse 1の使い方のコツは、すぐに理解できました。最初からプリントはほぼ上手くいきました。そこから詳細を詰めて微妙な調整をすることで、その機器のクセを知ることができます。どんな機械もそこは同じですが、Fuse 1はそれがかなり簡単に行えるのです。」

Christian Kleylein氏

「我々は徹底的にFuseのテストを行いました。Broseは最薄部品の製作や、非常に薄く長いデザインの造形を数多く行っています。そうしたテストの結果から、仮に造形物に反りが発生した場合でも、いつも同様の反りが発生していることがわかりました。従って、そのプロセスを最適化すれば、非常に正確な形状・寸法で造形を行うことができます」とKleylein氏は説明します。

同社のチームは、12時間程度の短時間で完了する夜間の造形から、1,000を超える小さな部品をフルにビルドチャンバーにパッキングした4日がかりのものに至るまで、多くの造形を行いFuse 1の限界を試しています。

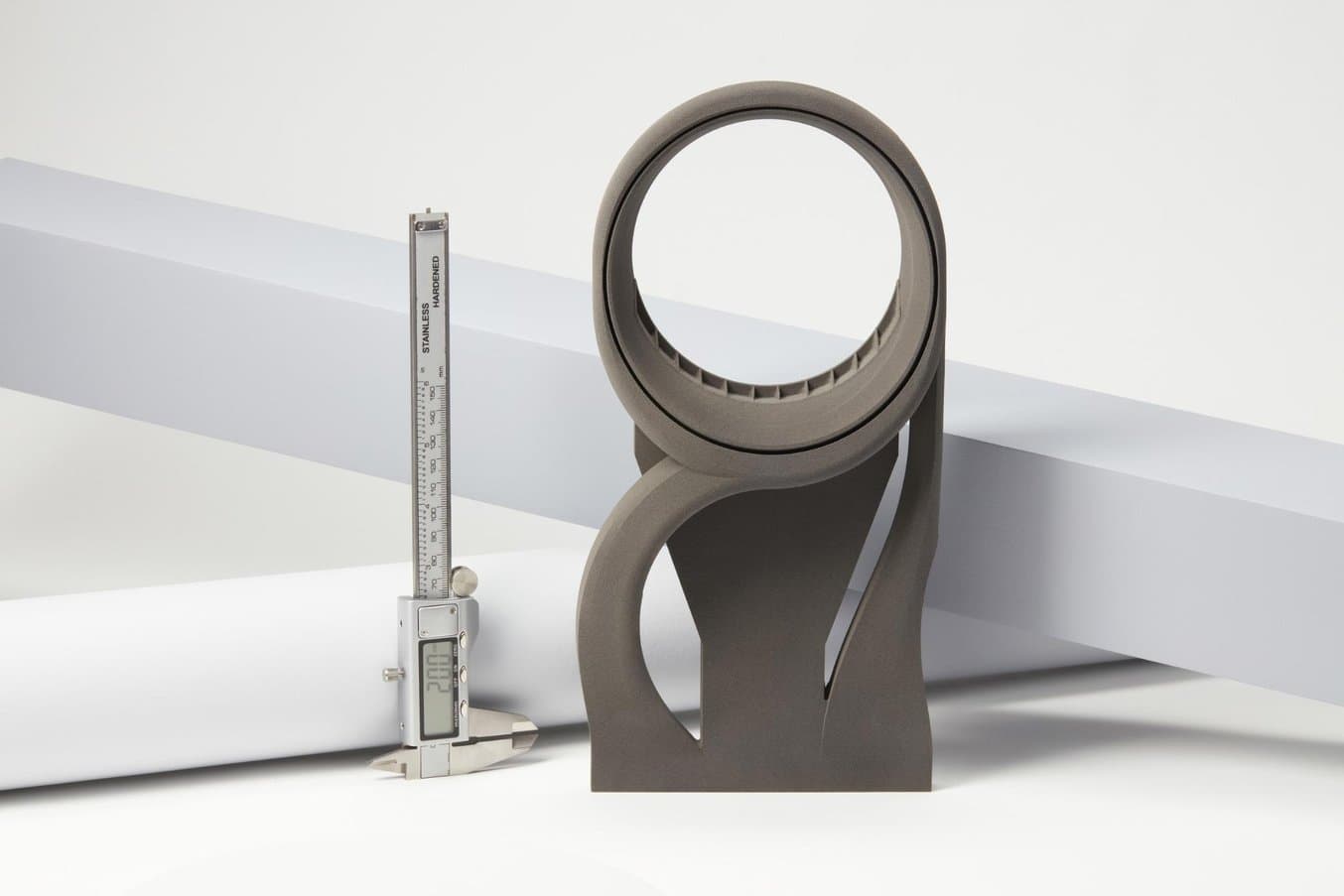

粉末焼結積層造形(SLS)方式では造形品周囲で溶融されなかったパウダーが造形物を支えるため、サポート材は不要。造形品を密にパッキングして造形すればビルドチャンバー内のスペースを最大限に活用できる。

炭素繊維にも対応の高速SLSが実現する3Dプリントでの実製品生産

本動画では、Forlmabsの最新SLS 3Dプリンタ、Fuse 1+ 30Wと炭素繊維充填材料Nylon 11 CFパウダーの製品解説と、高強度で耐久性に優れた部品を内製で造形する方法をご紹介いたします。

「表面の仕上がりはSLSの中では抜群に美しく、滑らかで、積層痕も殆ど見えません。そのため部品を造形後すぐに使用でき、ブラスタを使えば更に徹底的にパウダーを取り除くこともできます。また、Fuse 1では非常に細かなディテールも造形できます。例えばギアを造形した場合、非常にきれいな円形で見事に出来上がります」とKleylein氏は言います。

Brose製品の組立ライン終着点での試験装置。

FormlabsはFuse 1により、従来の産業用SLS方式プリンタと低価格の小型プリンタとの間にあるギャップを埋め、高品質、省スペース化や全工程を網羅するシンプルなワークフローを、従来の産業用SLSシステムの数分の一の価格で提供することを目指しています。

Kleylein氏は「デスクトップ型プリンタよりも、むしろ産業用プリンタと比較すべき製品でしょう。ファイバーレーザーが使われるため、Formlabsは独自の光学スキャナーシステムを開発し、レーザー光を正しく偏向制御しています 。」と説明します。

「Fuse 1にはおもちゃ感覚は完全になく、れっきとした製造設備です。中を見るとまさに産業用機器で、しっかりと機能します。テストをおこなったチームもFuse 1の機能に非常に満足しており、製造現場でもとても簡単に運用できるプリンタですね。」

Christian Kleylein氏

自動車部品には大型のプリンタが適していると思われるかもしれませんが、Kleylein氏はFuse 1のビ

ルド容積が殆どのデザインを十分にカバーできることを既に確認しています。

「我々が造形する部品の80%は拳大のサイズで、それ以上大きなものはありません。そのため我々は、

Fuse 1でそれらすべての部品を造形することができるのです。あとはその中間程度のサイズの部品が多く、残りは非常に大きな部品です。」とKleylein氏は説明します。「造形スピードという点でも満足していますが、最適化を行えばスピードも上がるでしょう。しかし使い始めたばかりの頃は、適度なスピードとビルドスペースを保ち、確実な造形を行うことが大切です。」

Fuse 1は、造形後の後処理とパウダーの再利用を行うFuse Siftと共に届けられます。パウダーからの造形物取り出し、パウダーの保管と再利用、そして未使用の新しいパウダーとのミキシングまで、1台ですべてをカバーします。

「従来のSLS方式プリンタでは、造形物の後処理機器を別途で準備する必要がありました。パウダーのミキシングも含め、ユーザーが自身で製作しなければいけなかったのです。その点、Fuse Siftは非常に便利な統合型のシステムです。粉塵を除去するためのファンも完備され、安全対策の設備も最小限に抑えることができます。回収したパウダーはふるいにかけられ、再利用可能なきれいなパウダーだけがリサイクルされるようになっています。パウダーはここでミキシングされ、未使用パウダーと使用済みパウダーのリフレッシュ率を自分で決めることができます。決まった特性を必要とする場合は、100%未使用パウダーもしくは100%使用済みパウダーを使用することも可能です。ミキサーにかけるとパウダーも十分に混ぜ合わせてくれます。」とKleylein氏は言います。

Kleylein氏はFuse 1でのSLS方式のパーツ製作はほぼ全てが自動で行われ、新しい造形の準備、プリンタのメンテナンス、そして造形物の後処理に時間と手間を少しかけるだけで良いことを知りました。「小さな作業スペースに設置して、1日の時間のうち4分の1だけを実際の造形作業に費やす人がいればいいのです。無料のソフトウェアで造形の設定ができ、大型プリンタに相当する造形が行え、準備も非常に手早く行えるのが特徴です」とKleylein氏は言います。

「簡単で、非常に良く考え抜かれたシステムです。一度造形が完了してから次の造形を行うまでに30分もかかりません。」

Christian Kleylein氏

「これは受託生産メーカーやサービスビューローが導入するにも適したプリンタだと思います。生産計画が立てやすく、継続的に稼働できるからです。毎日24時間体制で製作できることは大きな強みで、我々は3Dプリンタをアイドル状態で放置しないことにしています。唯一の例外は、造形作業自体が無い時で、あとは週末に停止する時だけです。」と、Kleylein氏は述べています。

Fuse 1をバーチャルに体験

インタラクティブなバーチャルツアーで、Fuse 1を実際に触って操作いただけます。お使いのコンピュータの画面上で、気になる場所をクリックするだけでプリンタを操作できます。

実製品の製造にSLSを導入:交換部品と絶版車用部品

Broseはまず、機能確認用試作を目的として、効率的で現在の生産材料に似た特性を持つNylon 12が使用できるFuse 1の導入を決めました。しかしKleyleinのチームは既に、スペアパーツと絶版車用の部品を第一候補とする初の最終製品用パーツへの導入に向け、造形物の検証とユースケースの構築を進めています。

あるモデルの自動車が販売終了となった後も、自動車部品メーカーにはスペアパーツを提供する義務があります。すなわち、スペアパーツの必要数を見積もり、全パーツを射出成形で生産し、その製品の保管を行わなければなりません。

「これは、リソース、スペース、コストを大きく無駄に費やしてしまうことになります。しかし3Dプリントを活用すれば、この先15年分もの射出成形用金型やパーツを保管する必要が無くなるのです。スペアパーツと絶版車用の部品は常に不足しているため需要は高く、実際我々は多くの樹脂製の射出成形品を保管しています。もし我々がそれらのデータを上手く積み上げ、高密度にパッキングしてFuse 1で造形すれば、コスト効率はもっと向上するでしょう。」とKleylein氏は言います。

従来の射出成形ではなく3Dプリントで製作されたドアハンドル部モジュールの交換部品。

「自動車産業では、部品を可能な限り高品質かつ低価格で提供することが重要です。今では年産1万点未満の部品は何でも、SLS 3Dプリントで製造できます。」

Christian Kleylein氏

SLS方式は多くの面で、生産に適したテクノロジーです。

- 射出成形品に近い特性を備えた高品質の部品が製作できる。

- 生産現場環境で運用できる。

- SLSは極めて廃棄物が少なく清潔で、主に小ロット品製造でその重要性を増している。

「専用材料のナイロンパウダーで最終製品水準の品質で造形ができ、サポート材を使う必要もありません。後処理も周囲を粉まみれにすることなく清潔に行えます。Fuse Siftでの作業だけで殆どのパウダーが除去でき、後はブラスタにかけるだけです。」とKleylein氏は述べています。

「Broseのお客様にはこの方法を支持してくれる方もいます。彼らはほぼ廃棄物を出さない3Dプリントに挑む我々を高く評価してくれています。パウダーは再利用できるため、使用済みの材料を処分する必要がなく、パウダーの再利用に化学物質を使う必要もありません。Broseは2022年末までに、SLS方式での造形から生じる廃棄物をゼロにすることを目指しています。」とKleyleinは言います。

SLS 3Dプリント vs 射出成形:金型レスに切り替えるべき時は?

本ホワイトペーパーでは、射出成形とSLS 3Dプリントのメリットとデメリット、そしてSLSが補完的なソリューションとして活用できるケースについて解説します。

製造設備としてのSLSの未来

もちろん最終的な目標は、次世代の自動車に使われる部品の製造にSLSによる連続生産を導入することで、Christian氏は近い将来、その目標が実現可能であると見ています。

「試作品と交換部品や補修部品での導入は既に十分可能です。今現在の技術的な成長を考慮すると、連続生産も4~5年中には実現すると考えています。」

Christian Kleylein氏

その目標を達成するには、主に2つの変化が必要です。1つは製品開発において設計自体をアディティブマニュファクチャリング用の設計にすること。もう1つは材料と3Dプリンタの購入価格が下がることです。

「最大の難関は、設計者に3Dプリントで実際に何ができるかを学んでもらい、その部品を3Dプリントで製作するという判断をしてもらうことです。射出成形用に設計された部品そのままでは、費用対効果が向上することはありません。3Dプリントで製作するなら3Dプリントに合わせた設計が必要なのです。」とKleylein氏は言います。

「結局のところ、生産量や従来の製造方法で作った場合の効率も含めて、よくよく考えてみる必要があるのです。適切な価値提案がなされたら、我々は採用できる中で最も効率的な製造方法で部品を生産します。3Dプリントという手段を目的化するのではなく、それがベストな生産方法であれば採用できる能力を持っていたいのです。」とKleylein氏は述べました。

Fuse 1は、SLS方式3Dプリントを導入する際のハードルを大きく引き下げました。3Dプリントの用途を製品生産にシフトしていく上で重要な役割を果たすこととなるでしょう。Broseは既に3Dプリントの活用法を急速に拡大し続けており、同社にとって2拠点目となる樹脂AMセンターを現在アメリカに建設中で、そちらにもFuse 1が導入される予定です

「この先にも大きな課題はいくつもありますが、価格、機能共に非常に 優れたFuse 1の存在を心強く思っています。」

Christian Kleylein氏