Fuse 1でプリントしたボタン付コントローラー(左)と射出成形したボタン付コントローラー(右)

Battle Beaver Customsは、カスタマイズされたゲームコントローラーを通じて、最高のゲーム体験を提供することに尽力しています。改良を加えることで、コントローラーの反応速度と競争力が高まり、様々なゲームでのポテンシャルが増し、パフォーマンスをピークまで押し上げることができます。

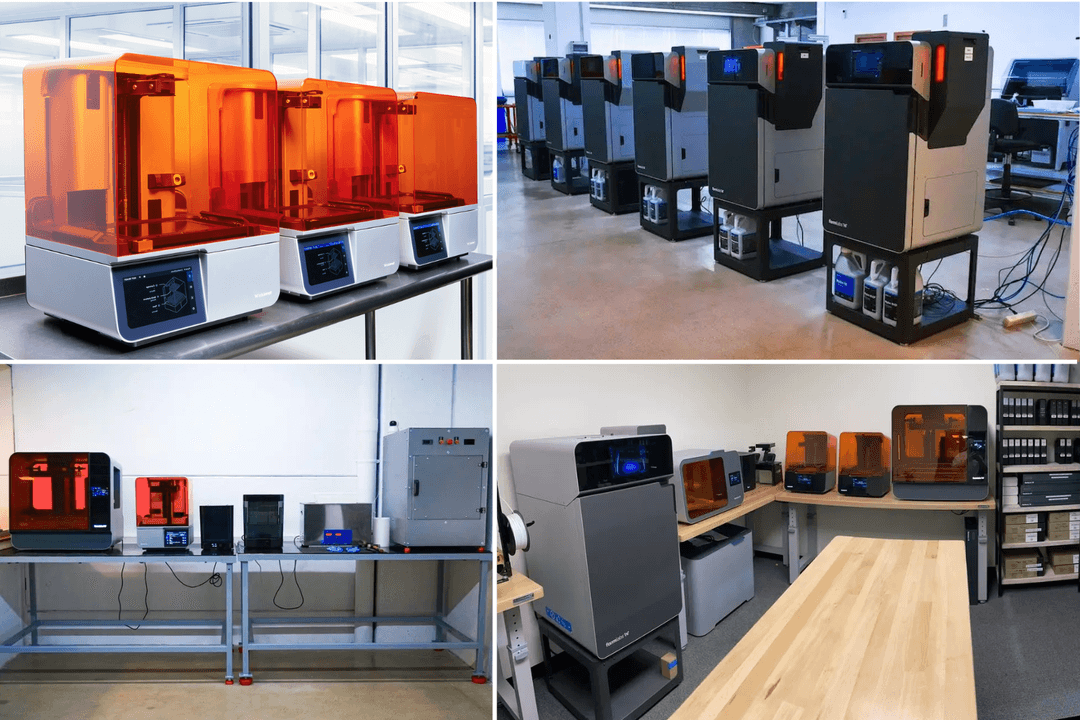

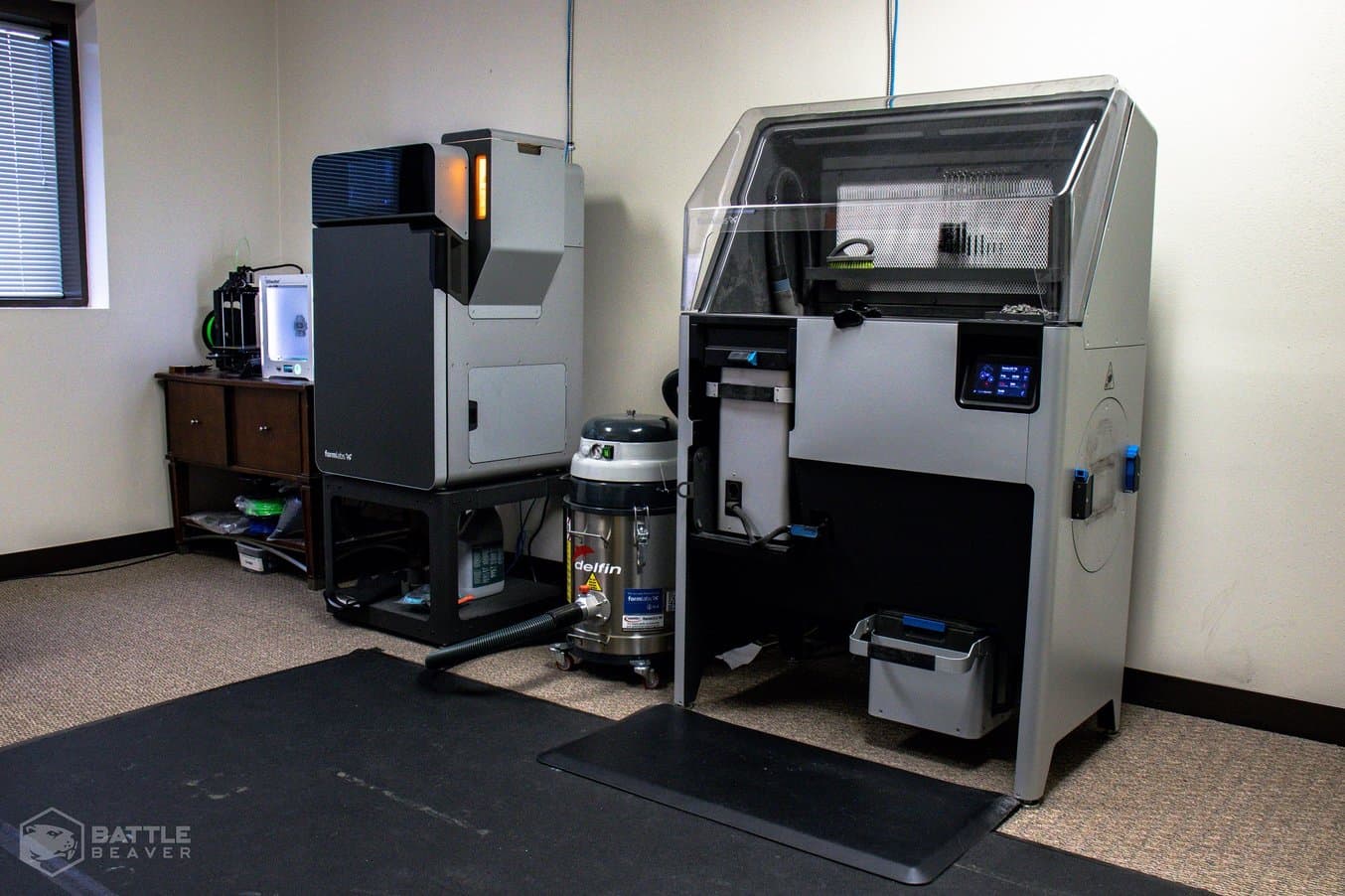

Battle Beaver Customsにはエンジニアがおり、FDM方式プリンタ、Form 2 SLAプリンタ、Fuse 1 SLSプリンタ等の3Dプリンタを自社に配備しています。最近、チームはコントローラーの内側部品を外注する代わりにFuse 1を使い、内製による実製品部品の製造を行っています。これにより製造期間が数週間短縮され、Battle Beaver Customs社のサプライチェーンの複雑さからも解放されました。

この記事では、Battle Beaver Customs、研究・設計部門長のMichael Crunelle氏に、市場をリードするゲームコントローラーを作り続ける方法をお聞きしています。

金型レスで小ロット量産:SLS 3Dプリンタでできること+活用事例

本ウェビナーでは、FormlabsのSLS(粉末焼結積層造形)方式3Dプリンタ、Fuseシリーズでどのように小ロット量産が実現できるのか、国内外の幅広い採用事例と共にSLSで結局のところどこまでのものづくりが可能なのかを掘り下げます。

市場で競合他社をリード

Battle Beaver Customsの高性能コントローラー用の内側部品

ゲーム機のコントローラーは、1つのゲーム機世代のサイクル中に、何度も内部設計が変更されます。それにより、Battle Beaver Customs社のようなカスタムコントローラーメーカーには、古い取り付け具やボタンの設計が新しいコントローラーに合わなくなるという厄介な問題が生じます。

Fuse 1を使ってラピッドプロトタイピングを行うことで、Battle Beaver Customs社は新しい取り付け具とボタンの設計を素早く変更できます。カスタマイズされた消費材を作るビジネスにおいて、他社に差をつけるためには納期の短縮が重要になります。Crunelle氏は、「Fuse 1を使うと、構想から実製品用部品まで、素早く変更を加えることができるので、とても助かっています。開発スピードで競合他社に差をつけています。」と言います。

Playstation 5のコントローラーの前回の内部設計変更で、新しい取り付け具の製造に多くの時間を費やしたCrunelle氏はこう述べています。「Sonyは、Playstation 4のライフサイクル中に、Playstationのコントローラー内部を約4回設計し直し、既にPlaystation 5のコントローラーの第2バージョンが登場していました。こうして、内部プラットフォームの設計方法を変える必要に迫れらました。そして、PlayStation 5のコントローラーでは、48時間以内に新しいプラットフォームを設計・プリントし、使える状態にできたのです。通常、これには数週間から数か月かかるのですが、今ではそういった問題もなくなりました。」

SLS 3Dプリント vs 射出成形:金型レスに切り替えるべき時は?

本技術資料では、実際のユースケースに基づいてコストの違いを解説するとともに、SLS方式3Dプリント、射出成形、またそれらの併用についてのガイドラインをご紹介します。

外注での射出成形品を内製でのSLS 3Dプリント品に置き換え

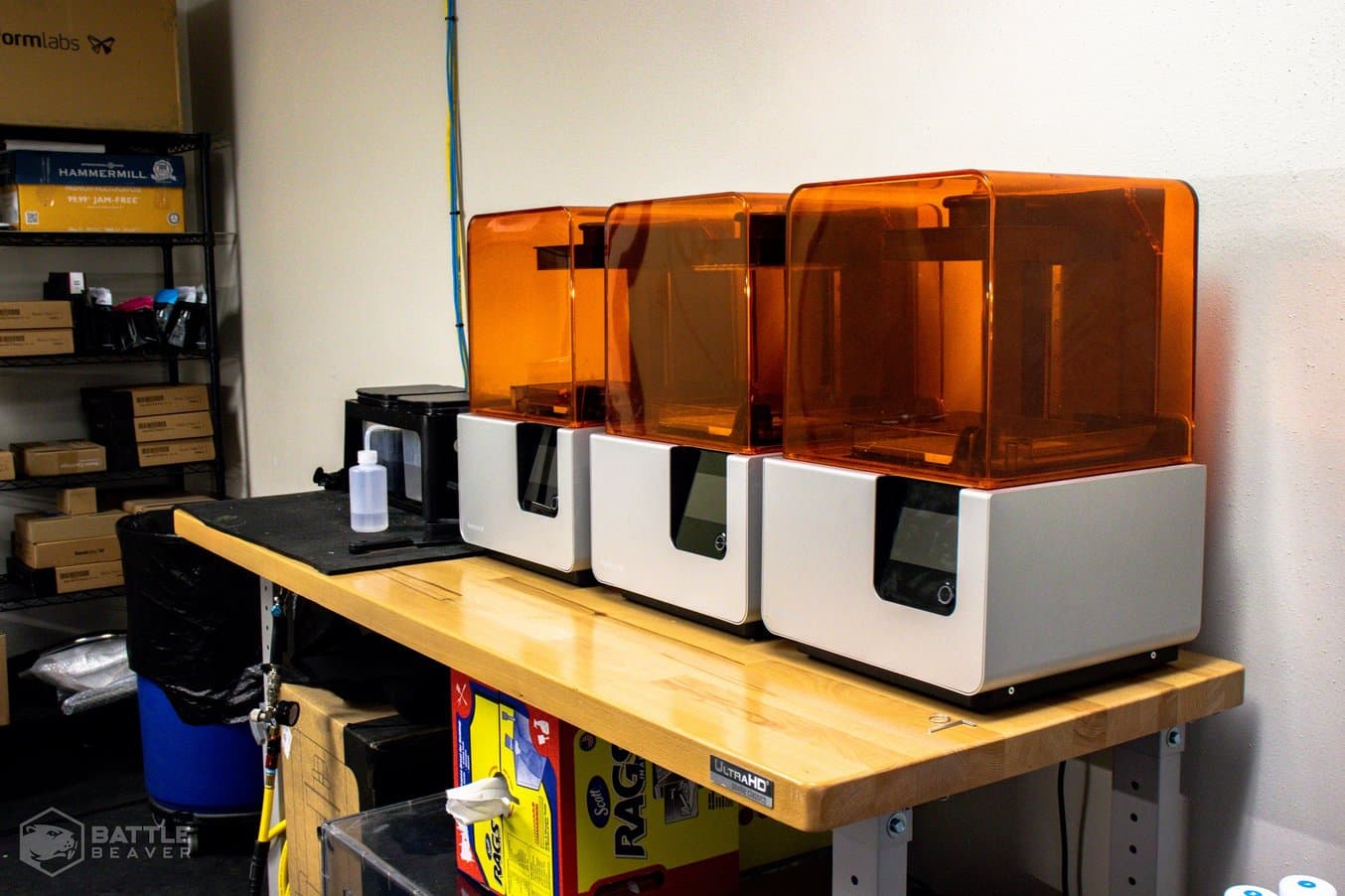

チームは生産の大部分をFuse 1に移行したが、光造形方式のForm 2も複数台、プロトタイピングや実製品用部品の製造に用いている。

Crunelle氏は初めはeBayでForm 1+を購入し、その後 Form 2プリンタ3台にアップグレードしました。

Crunelle氏によると、会社は今もForm 2プリンタを使って、自社のd-padの代替品SmartPadや、滑らかな表面を作るための外側部品を製造しています。しかし、ナイロンはその他の特性により、内部コントローラーの改造の主役になりました。「レジンに比べてナイロンパウダーは、エポキシや接着剤を使いやすいのです」とCrunelle氏は言う。また、熱容量が大きいこともメリットです。はんだごての先が部品に近づいても、溶けません。」

Battle Beaver Customs社では、Fuse 1を使うことで、内部の取り付け具や部品をすべて自社生産に移行しています。以前は、部品は射出成形し、中国から米国に輸送していました。チームは、500~800点の部品容量を持つFuse 1の各ビルドチャンバーで、注文対応のバッチ生産を行うことで、1台のFuse 1が完全に外注に取って代わっています。

造形品はFuse Siftで粉末を除去した後にブラストがけを行い、使用される。

社内で3Dプリントを行うことで、製造期間を数週間短縮し、サプライチェーンの複雑さや長い製造期間から自分たちを解放することができました。新しい内部部品の市場投入までの時間を6か月から数日に短縮することで、新製品を作る際のリスクを減らし、将来のイノベーションや製品バリエーションというメリットが生まれます。

絶版部品をオンデマンドで製造

Fuse 1のSLSパーツを使用した、FormlabsのカスタムXboxコントローラー

さらに、同社がサポートするコントローラーの数が増えてきたことで、社内の3Dプリンタで古い部品の小ロット生産も行えるようになりました。古いバージョンのコントローラーの改造という要望があれば、Crunelle氏は適切なSTLファイルを読み込み、必要な部品をプリントしてコントローラーを納品することも可能です。レガシー部品の維持にかかるコストの削減により、幅広い製品への対応が可能になりました。「Fuse1では、様々な構造を自由にプリントできるため、必要に応じて変更を加えることができ、金型のコストを気にする必要もありません」とCrunelle氏は言います。今までBattle Beaver Customs社では、コストや製造期間の理由で、限られた数のレガシーコントローラーモデルにのみ対応していました。

最後に、SLS 3Dプリンタがもたらす意外なメリットとして、その汎用性の高さから意外なプロジェクトが実現することが挙げられます。Battle Beaver Customs社のバッチサイズが500点以上であることから、ブラスト処理には時間がかかってしまいます。Crunelle氏はFuse 1を使ってカスタムスタンドを作り、ブラストユニットの中に入るモーターを購入しました。パーツを20分ほど自転させることで、後処理にかかる時間と手間を大幅に削減できます。

同社ははブラスト処理を自動化するためのラックを自分たちで製作した。

Crunelle氏は、Fuse 1を最初に手にした一人です。それから約12カ月、このプリンタは彼の作業工程に完全に溶け込み、「今、1年近くプリントを続けてきて、私たちにとって無くてはならない存在のツールとなりました」と語っています。

Battle Beaver Customsの詳細は、同社のTwitterをフォローしてください。