「海洋業界では、ヨット部品の多くは特定のモデルや1艇限りの製造を想定して設計されています。同じ部品を100回作ることもあれば1回だけの場合もあり、まさに3Dプリントの強みが活かせる場所です」

Viking Yachts 高度製造エンジニア、Winston Zeberlein氏

Winston Zeberlein氏は6年前、3Dプリントを設計やエンジニアリング部門に導入するためにViking Yachtsに入社しました。従来の製造方法が依然として主要な役割を担う一方、高度にカスタマイズされたヨットの部品製作には期間として一週間以上、さらに数百時間分の熟練者の人件費がかかります。現在では、Form 4Lのスピードと品質・材料特性により、それら部品の多く、特に小型のグラスファイバー用成形型などを、わずかな作業量で1日以内に製造できるようになりました。

ヨットの製造には主に2つの課題があります。1回限りのカスタマイゼーションが頻繁に発生すること、そして実製品用部品は紫外線・水・塩分・熱などを含む厳しい海洋環境に耐える必要があることです。Form 4Lの導入に伴い、Zeberlein氏は以下多くの用途で3Dプリントを活用し、時間と材料の両方を節約してきました。

-

試作品:ステンレスのインベストメント鋳造用を含む。

-

グラスファイバー用の成形型や治具:複合材料部品の小さなフィーチャーを形成するためのヘリサートなど。

-

Tough 1500レジンを使った実製品用部品:サウンドシステムやナビゲーション装置、仕上げの周辺機器など、顧客指定の機能とシームレスに統合するカスタムブラケット、マウント、ハードウェアなど。

Viking Yachtsは、その高い職人技と精密な仕上がりで知られており、製造する船はひとつとして同じものはありません。Tough 1500レジンは、射出成形品のような機能性と美しい仕上がりを保ちながら、最低限の後処理で船上部品に容易に組み込むことができます。

Formlabs へのお問合せ

試作品の高速製作も、実製品用部品の製造も、どのようなニーズにもお応えします。Formlabs は専門のスペシャリスト集団として、お客様や企業のニーズを的確にサポートします。

Form 4L、調整不要の使いやすさ

Zeberlein氏は2013年に初めて3Dプリンタを導入し、それ以来、アディティブマニュファクチャリングの可能性を探求してきました。自他ともに認める「いじり屋」の彼は、まず設定の微調整や機械の修理から始めたと言います。

「Vikingでの自分の役割が拡大するほど、プリンタをいじったり修理したりする時間は少なくなっていきます。だからこそ、箱から出してすぐに問題なく動いてくれるFormlabsのプリンタを高く評価しています。これまで一度もプリント失敗やトラブルに見舞われたことはありません。プリントボタンをクリックするだけで高品質な部品が出来上がると確信が持てる安心感があります」

Viking Yachts 高度製造エンジニア、Winston Zeberlein氏

Viking Yachtsでは、プロセスを効率化するためのプリンタ選定において、信頼性・スピード・サイズ・精細度、そして材料の性能のいずれも重要視しています。さらにZeberlein氏によると、Form 4Lより大きなプリンタは価格が大幅に上がるうえ、多くがレーザーベースの光造形方式のため造形時間が長くなると言います。その点Form 4Lは、スピード・造形サイズ・コストのバランスに非常に優れています。

グラスファイバー用成形型用のダムとノックアウト

「Form 4Lは、年に1〜2艇を製造する小規模メーカーから、月に数百艇を生産する大規模メーカーまで、あらゆる規模のボートメーカーがメリットを受けられる製品です。参入障壁が低いためどのメーカーにも扱いやすいですし、成形型用のグラファイバーダムはどのメーカーにとっても必須です。3Dプリントには、業界を変革する可能性があります」

Viking Yachts 高度製造エンジニア、Winston Zeberlein氏

ノックアウトとも呼ばれるダムは、窓や水中ライトなどの部品を配置するためのスペースとして、グラスファイバー用成形型の内部に特定の形状を形成するためのものです。従来の方法では、発泡材やHDPEを使用し、手作業で成形するかCNCで切削することが一般的です。発泡材で作る部品は、高ビルドプライマーで下地を整えたうえでサンディングと研磨が必要で、複雑さによっては製作に2〜4日ほどの時間がかかります。「Form 4Lではプリントに4〜8時間、研磨に30〜45分ほどなので、使用可能な完成品を1営業日中に用意できる」とZeberlein氏は話します。

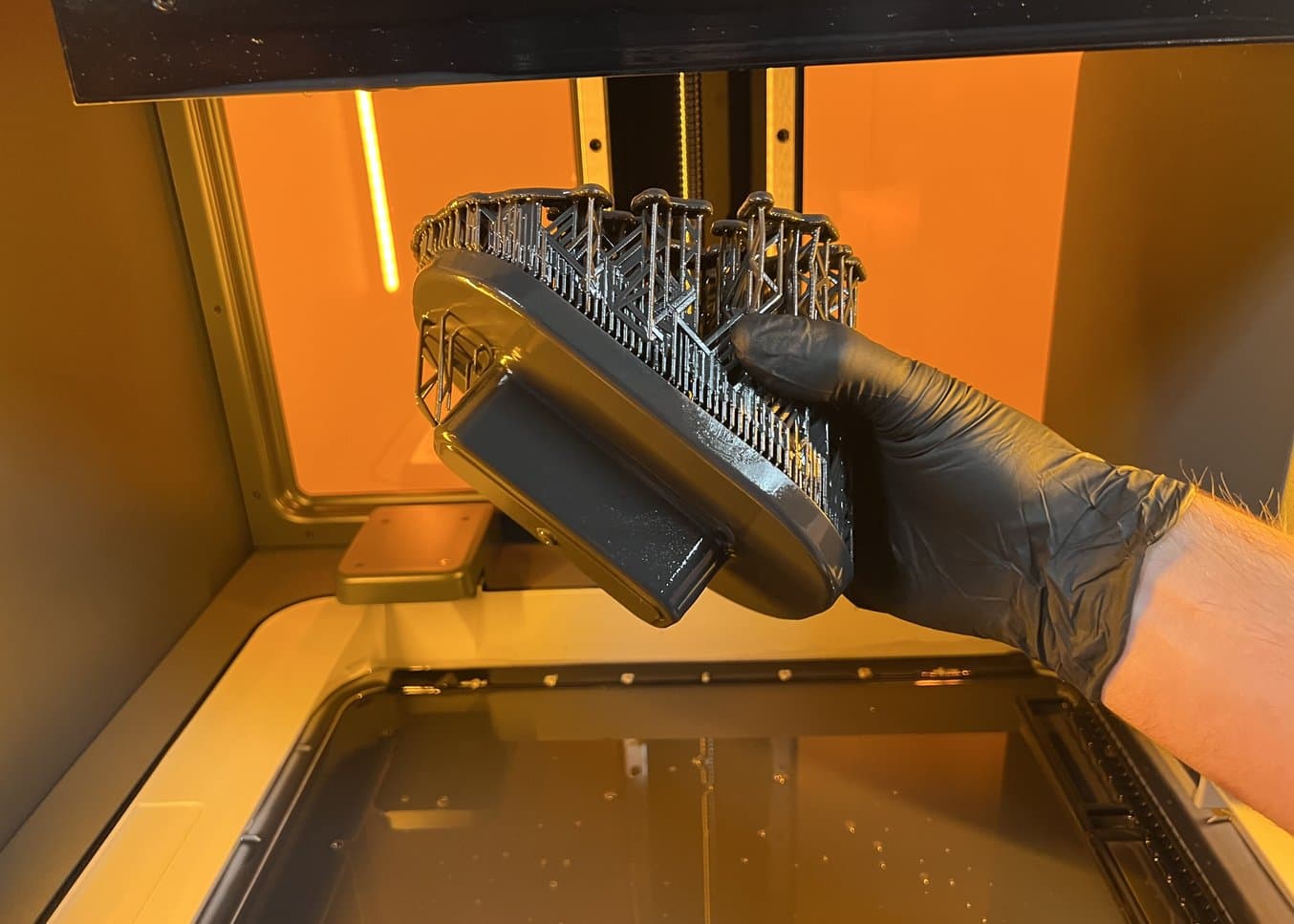

BlackレジンV5で造形されたダムを高度に研磨する様子。

BlackレジンV5で造形した、研磨済みのダム(左)と未研磨のダム(右)。

ダムの研磨後は、グラスファイバーの成形型に取り付ける。

ダムは、使用頻度に応じてBlackレジンまたはTough 1500レジンで造形されます。「Blackレジンはやや硬いので、研磨のしやすさが若干上がります。そのため一点ものの部品なら仕上げが早く済みますが、脆くなりやすいという欠点もあります。一方で、生産環境で叩かれたり落とされたりする可能性がある部品には、Tough 1500レジンが非常に優れた耐久性を発揮します」

Tough 1500レジンで頑丈な実製品用部品を造形

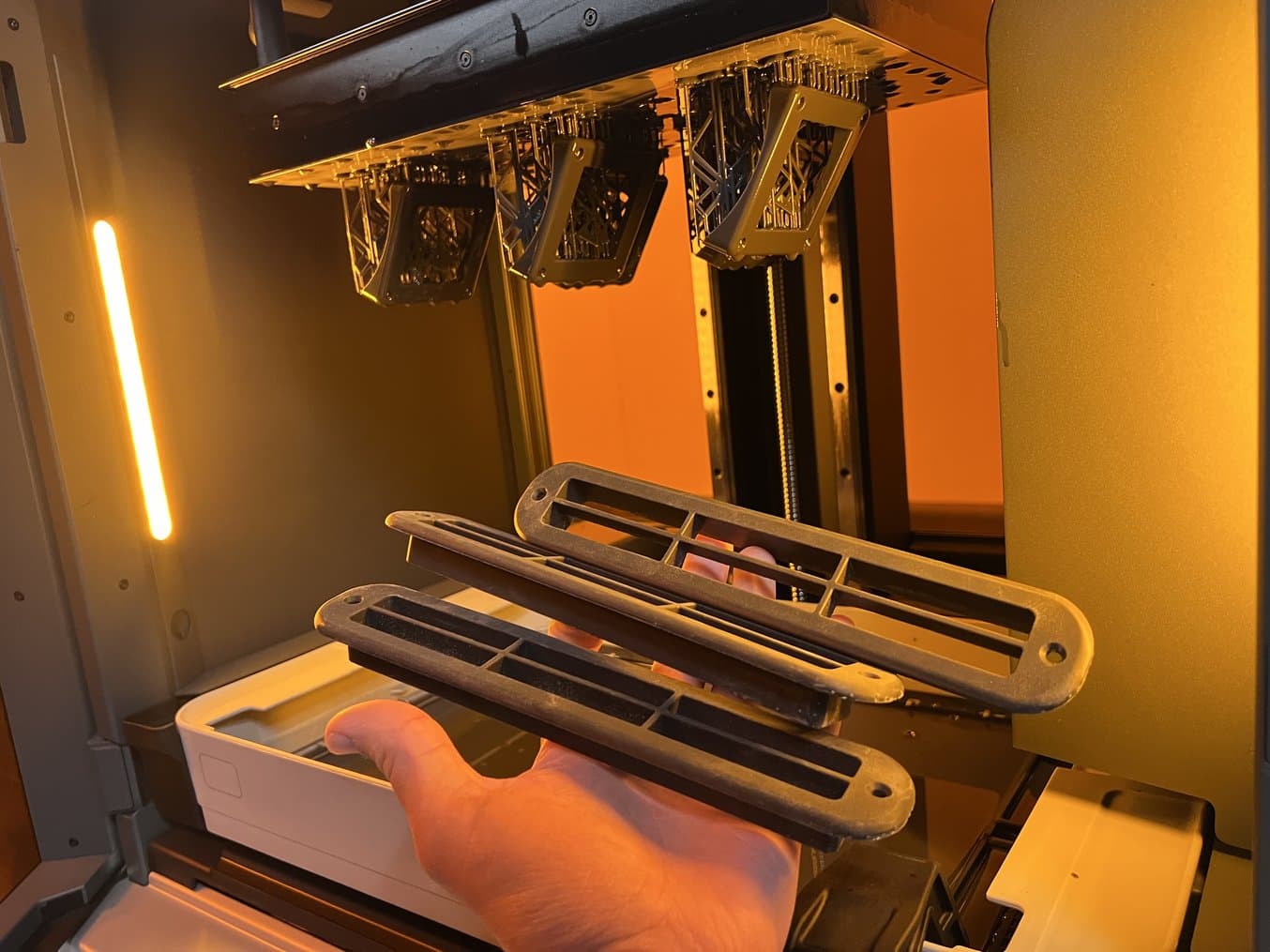

Form 4LにてTough 1500レジンで電気スイッチベゼル(ビルドプラットフォーム上の造形品)やエアコンの通風口(手に持っている造形品)などを造形。

「Tough 1500レジンを使う前は、実製品用部品の造形時はとても慎重になっていました。Tough 1500レジンはUV耐性があり、これまで使っていたフィラメント式プリンタの代替として本当に役立っています。フィラメントで作る部品を使う場合、塗装前にかなりのサンディングが必要でしたが、Tough 1500レジンを使うことでそうした部品も自信を持って送り出せるようになりました」

Viking Yachts 高度製造エンジニア、Winston Zeberlein氏

Zeberlein氏は、Viking Yachtsでまずフィラメント式の3Dプリンタを使い始めたと言います。ASA材料は紫外線に強い一方で、周囲のボート部品と質感を合わせるために塗装前のサンディングにかなりの作業量を要していました。

MSLA(マスク式光造形)方式のForm 4Lは完成時から表面が非常に滑らかなため、サンディングや研磨が最小限で済み、射出成形品のような外観を容易に実現できます。Zeberlein氏は、Tough 1500レジンのリリースにより、PP材に匹敵する強度と剛性・靭性を備え、破壊や衝撃に非常に強く粉々に割れることのない回復性の高い材料を使用できるようになりました。Tough 1500レジンの造形品は、落下や繰り返しの打撃にも耐えられると言います。

「我々hが射出成形品のようなワンオフのカスタムパーツを作っており、それこそが“ Vikingらしさ”であり、誇りを持っている部分です」

Viking Yachts 高度製造エンジニア、Winston Zeberlein氏

Tough 1500レジンで造形した実製品用部品は、ヨットの色に合わせて塗装されますが、この塗膜が部品をUVから保護する役割も果たします。Zeberlein氏はTough 1500レジンの耐候性を確認するため、塗装していない造形品で紫外線の耐性テストも行っています。記事執筆時点で、彼が製作した部品は4か月以上屋外で太陽にさらされてい流ことになりますが、紫外線による劣化は未だ見られません。

業界へのインパクト

「会社としては、単に才能があって設備やツールの使い方を熟知しているだけでなく、仕事に対し誇りを持って真摯に向き合う人材が欲しいのです。こうした部品を作り上げるには、熟練者であるだけではダメで、情熱を持った人が必要です」

Viking Yachts 高度製造エンジニア、Winston Zeberlein氏

これまで、ボート用のカスタムパーツを製造するためには、高度な技術と長い製作期間が必要でした。他の業界と同じく、3Dプリントの導入によってより簡単かつ迅速にプロトタイピングを行えるようになりましたが、実製品用部品の製造においては、例え3Dプリントの方が容易であっても、海洋用途では衝撃や過酷な使用だけでなく風雨などの環境要素にも耐えられる材料が求められます。

Tough 1500レジンは、そうしたニーズに対応できる材料のひとつです。Zeberlein氏は、Tough 1500レジンの優れた機械的特性のおかげで、従来の方法に比べてほんのわずかな時間でカスタムヨット用の実製品用部品を直接3Dプリントできるようになりました。

成形型を3Dプリントで製作することで、製作期間の短縮や材料廃棄の削減、熟練人材の最適配置が可能に。

写真のグラスファイバー用成形型はTough 1500レジンで造形したもの。

Zeberlein氏は、実製品用部品や成形型用のダムを3Dプリントすることは、海洋業界に大きなインパクトをもたらすことになると考えています。製作期間の短縮や材料廃棄の削減、そして情熱と技術の両方を併せ持つ優秀な人材の時間と労力を最適な作業に割り振ることができるためです。

以下から無償のサンプルパーツをリクエストいただくと、Formlabsレジンの品質を直接お確かめいただけます。プリントを開始するには、Form 4Lの詳細をご確認いただくか、Formlabsまでお気軽にお問い合わせください。