アディティブマニュファクチャリング(AM)は、3Dプリントとしても知られ、多くの業界の製品開発や製造工程で人気の高い強力なツールとなっています。部品製造用の機械にとって信頼性は欠かせない要素であり、3Dプリントも例外ではありません。3Dプリントは過去10年で飛躍的に進化しましたが、多くのプリンタは信頼性の低さが課題となっています。2024年に3D Printing Industryが実施した調査では、アディティブマニュファクチャリングのリーダーたちが3Dプリント普及の最大の課題として「機器とプロセスの信頼性」を挙げています。

残念ながら、これまで顧客が購入判断の参考とできるような信頼性の高い定量データはほとんど存在しませんでした。この問題を解決するために、Formlabsは製品試験の分野で世界的に活躍する独立機関に包括的な性能テストを依頼しました。これらのテストは、Form 4、Form 3+、および比較的低価格の他社製3Dプリンタ2台を含む、SLA光造形方式3Dプリンタを対象に実施されました。今回のテストの目的は、各プリンタのプリント成功率と再現性を評価することです。

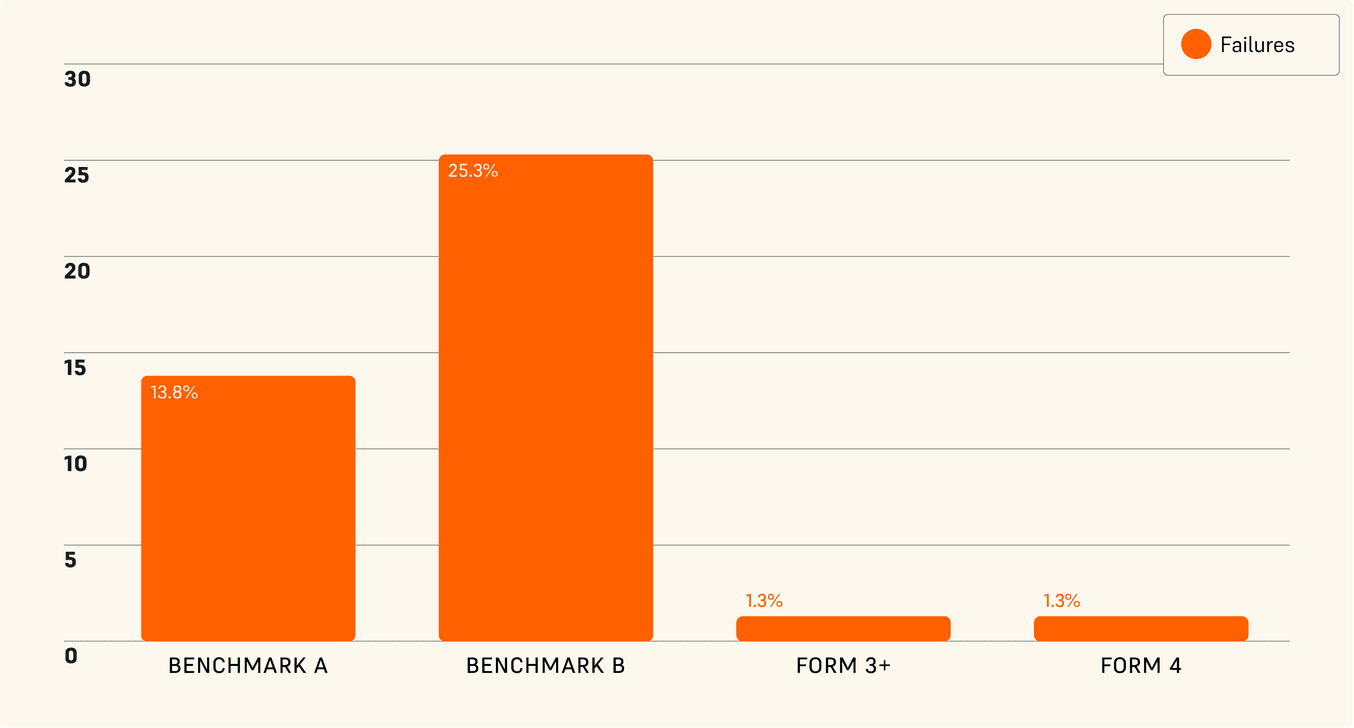

このテストの中で、Formlabs Form 4はプリント成功率98.7%を記録しました。一方で、同様にテストを行ったベンチマーク用のプリンタはプリント失敗率がForm 4の10~20倍になりました。

テスト方法と結果の詳細については、こちらから技術資料をダウンロードしてご確認いただけます。

Formlabs へのお問合せ

試作品の高速製作も、実製品用部品の製造も、どのようなニーズにもお応えします。Formlabs は専門のスペシャリスト集団として、お客様や企業のニーズを的確にサポートします。

テストは第三者機関のラボで実施されましたが、すべてのプリンタ間でテスト内容を標準化することを目的として、テスト項目と手順はFormlabsが定義しました。この標準作業手順(SOP)は、標準設定でモデルをプリントし、各プリンタ間で同様の処理を維持することを主な目的としています。また、ユーザーエラーによって結果が変動するリスクを排除するため、各工程で品質チェックを行いました。

SOPに従い、各メーカー5台、工場出荷状態のプリンタで15種類のモデルをそれぞれ3回プリント(合計225回)し、その成功・失敗結果が記録されています。

プリンタと材料

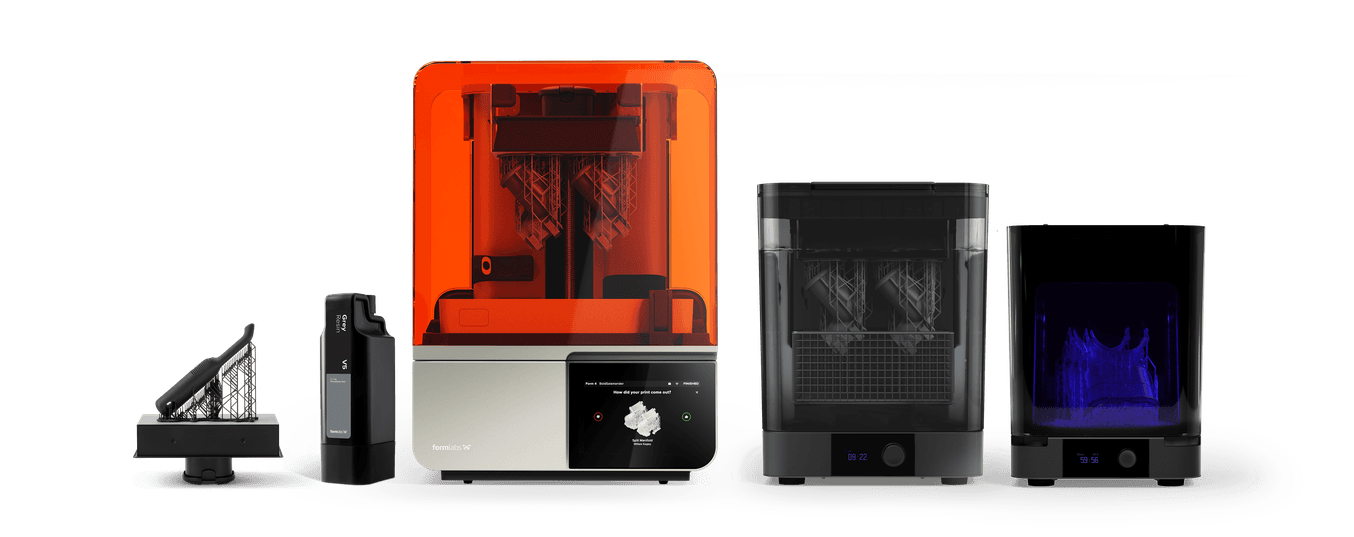

Form 4のエコシステムには、Form Wash、Form Cure、ビルドプラットフォーム、自動供給レジンカートリッジが含まれる。Form 4のテストでは、GreyレジンV4を使用。

入手可能な様々なオプションを十分に理解するため、液槽光重合反応を基盤とする4種類の異なるSLA光造形方式3Dプリンタを選定しました。

- Formlabs Form 4

- Formlabs Form 3+

- ベンチマークA

- ベンチマークB

各プリンタには最新のハードウェア(レジンタンクやビルとプラットフォームを含む)のみを使用し、選定されたレジンはそれぞれのブランドが製造したものであり、またテスト対象のプリンタ用材料として宣伝されている標準的なグレーレジンであることを確認しました。

3Dモデルとスライシング

エンジニアリング、製造、生物医学、歯科など多岐にわたる用途、サイズ、フォームファクターから、15種類の3Dモデルを選定しました。ほとんどのモデルはサポート材が必要で、造形面に直接プリントすることはできません。

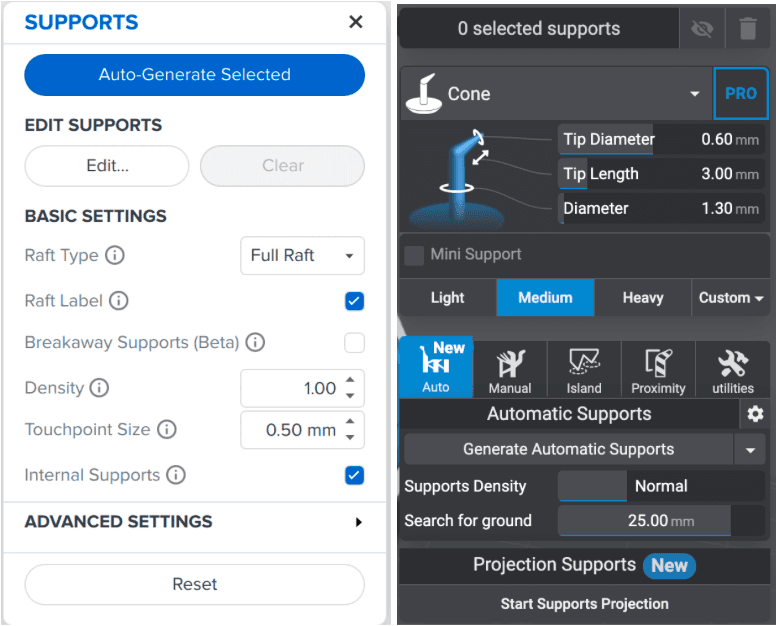

PreForm(左)とLychee(右)の標準設定での自動サポート材生成ツール。

造形品のセットアップは以下の通り行いました。

- すべてのプリンタ向けに、PreFormの自動方向調整機能を使用してモデルの向きを調整

- FormlabsのプリンタではPreForm、ベンチマークプリンタではLychee Slicerを使用してサポート材の生成と最終的なスライス処理を実施

- いずれのスライサーでもサポート材は自動生成機能を使用して生成

- 各材料にはメーカー推奨の設定を使用

- 積層ピッチは100μmを設定

各プリンタの設定の詳細については、技術資料の付録をご覧ください。

標準作業手順(SOP)

4種のプリンタすべてにSOPを適用し、機種ごとに必要な修正は最小限に留めました。これには以下が含まれます。

- 専用のビルドプラットフォームとレジンタンクの週次点検

- レジンの自動供給機能のないプリンタでは、各プリントの開始前に、レジンタンクに推奨最大高さの直前までレジンを充填

- キューからプリントジョブを選択して開始する前に、消耗品と付属品の状態を確認

- エラーが発生しない限り、人の介入なしでプリントを進行

- エラーが発生した場合はエラーコードを記録し、作業員が画面上の指示に従い、リセット、プリントを再開、失敗と判断してプリントを中止する、のいずれかを実施

- プリントが失敗した場合、タンク内に異物がないか確認し、必要に応じて次のプリントを行う前に清掃を実施

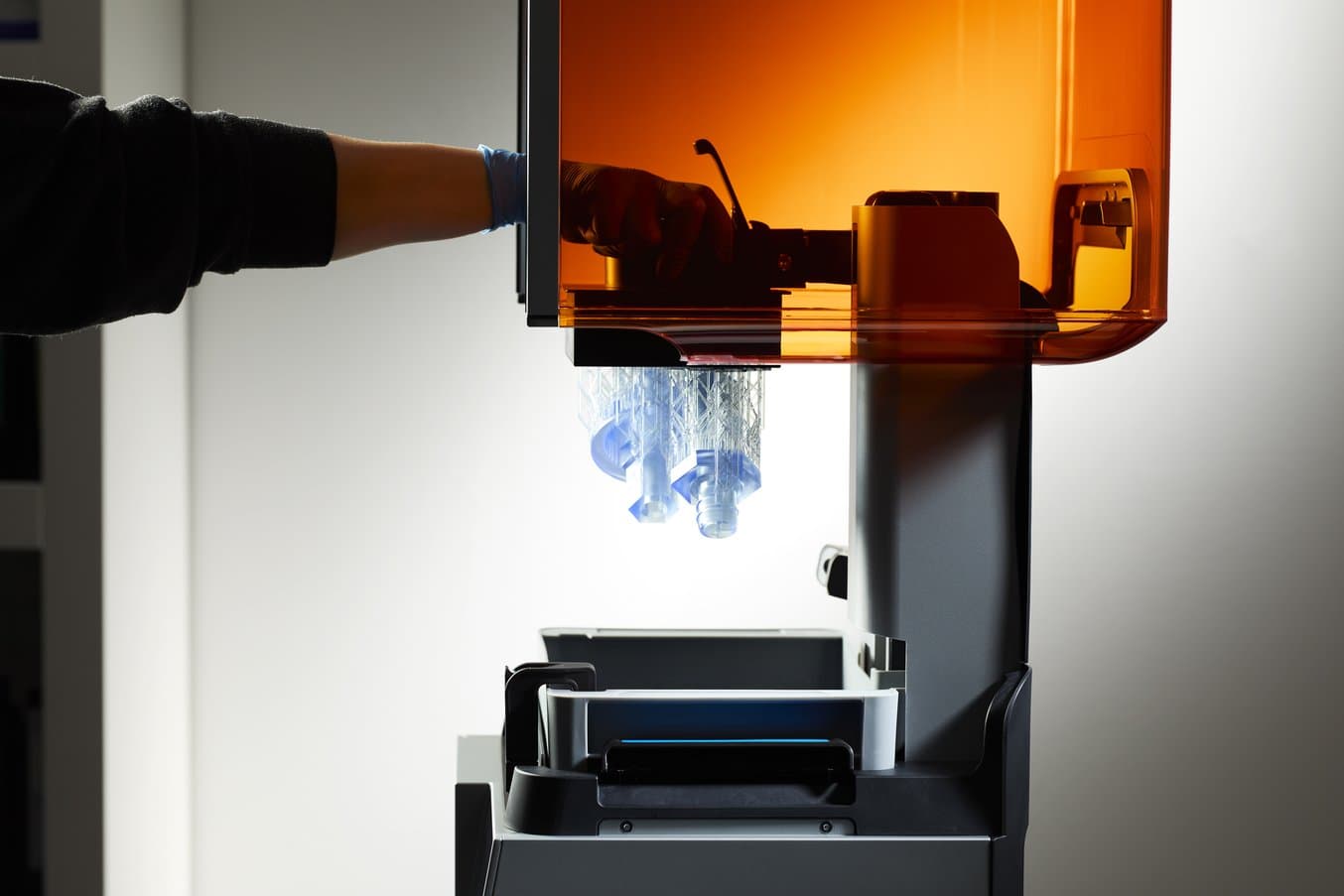

Form 3+でプリントしたテスト部品(プリント直後でプリンタ上に残っている状態)。

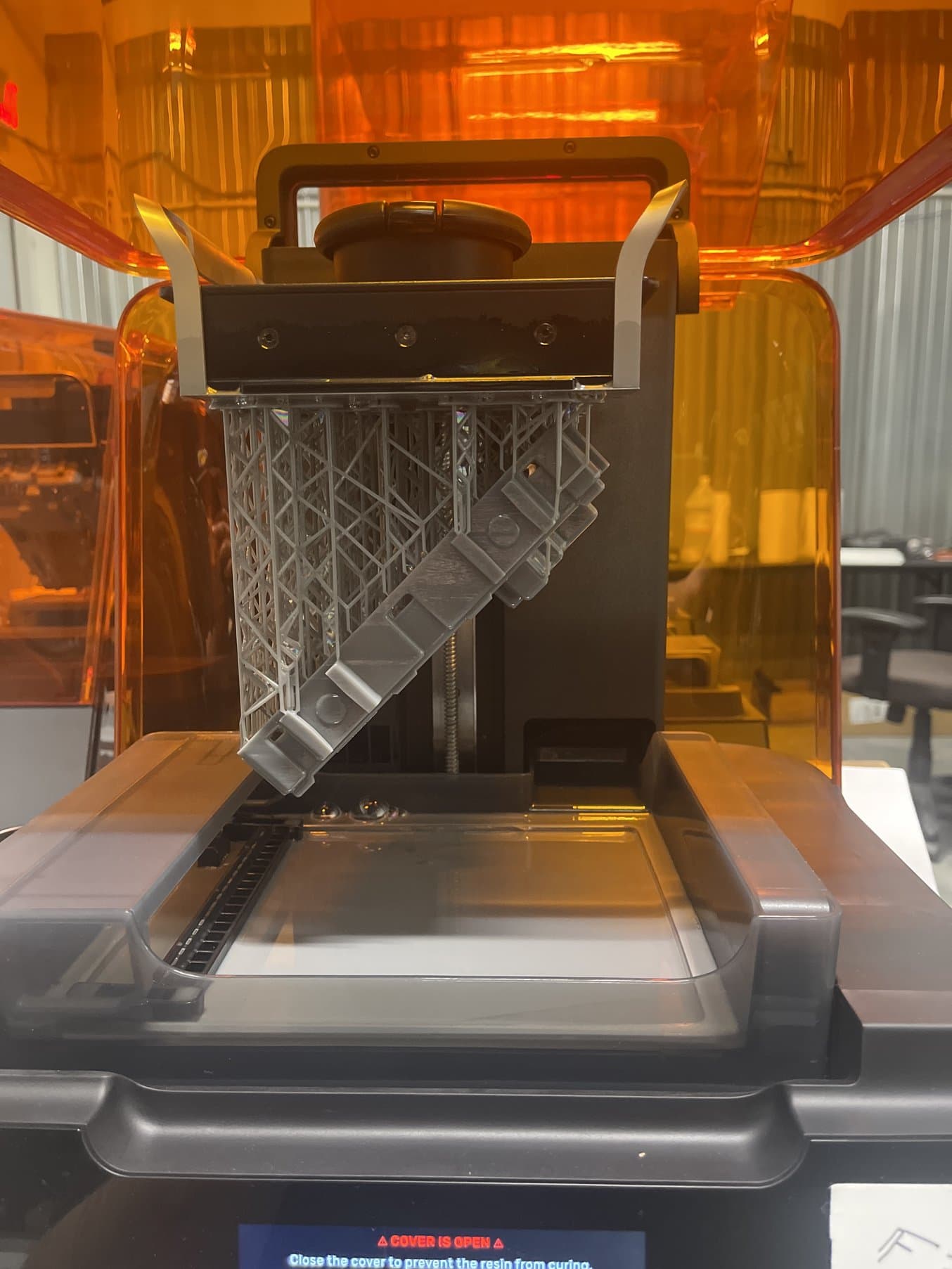

Form 3+でプリントしたテスト部品(サポート材が付いたまま1回目の洗浄を実施した後)。

Form 3+でプリントしたテスト部品(サポート材を取り除き、二次硬化を行った後)。

プリント完了後は以下の手順を実施しました。

- すべての造形品に対し、造形完了後すぐにプリンタ上で写真を撮影

- 必要に応じてスクレーパーを使用し、造形品をビルドプラットフォームから取り外し

- 造形品をイソプロピルアルコール(IPA)を満たしたForm Washで5分間洗浄*

- サポート材が付いた状態で造形品の写真を撮影

- サポート材の取り外し

- IPAで2回目の造形品の洗浄(10分間)*

- 造形品はメーカーの指示に従い、Form Cureで二次硬化

- 造形品の最終的な写真を撮影

*各プリンタの造形品に対して2回ずつ洗浄を行い、IPAがレジンで飽和して洗浄効果が低下しないよう、洗浄を100回行うごとに新しいIPAに交換しました。

プリント完了後は毎回、プリントの成功・失敗を判定し、重大な問題で明らかに部品として機能しない場合は失敗と判定しました。失敗の例には、ビルドプラットフォームへの不固着、層間剥離、過度な変形、フィーチャーの形成不足などが含まれます。積層痕やサポート痕などの軽微なものは、プリント成功として扱いました。

たわみによるプリント失敗の例。

信頼性試験の結果

プリントの成功・失敗率

FormlabsのForm 4とForm 3+の失敗率はそれぞれ1.3%でした。一方、ベンチマークAの失敗率は13.8%、ベンチマークBは25.3%と最下位の結果となりました。これらの失敗率は、部品コストや故障モードおよび影響解析(FMEA)、その他多くの重要な評価基準に直接影響します。失敗したプリントのモデル別の内訳については、技術資料をご覧ください。

プリント失敗率

Form 4のプリント成功率は98.7%で、現場でのパフォーマンスを向上させるために5年間にわたって最適化を続けてきたForm 3+と同等の結果となりました。ベンチマークプリンタAとBのプリント成功率はそれぞれ86.2%と74.7%で、失敗率は13.8%と25.3%(Form 4は1.3%)でした。これは、ベンチマークプリンタの失敗率がForm 4の10~20倍にのぼり、ベンチマークBでは4回に1回のプリントが失敗することを意味します。

このテスト結果は、ラボでの最適な条件下にて、テスト対象のプリンタ4台すべてでプリントが成功することを事前検証したモデルを用いて得られたものです。ラボ以外の環境下でユーザーが設計したモデルを使ってプリントする場合は、一般的に全体的なパフォーマンスが低下することに注意が必要です。たとえば、Form 4の現場でのプリント成功率(Formlabsによる測定値)は、本記事の作成時点で94%でした。

なお、ベンチマークBのプリンタのうち2台が到着時点で故障しており、テスト開始のために機器を交換する必要がありましたが、このことはテスト結果に含まれていません。実際のビジネス環境では、これにより数日分の作業時間が失われ、トラブルシューティングや失敗したプリントのクリーニング、プリンタをリセットした上での再試行など、多くの労力が必要となるでしょう。

プリンタの信頼性には、さまざまな要因が影響します。Formlabs製品では、以下の要素が該当します。

- ハードウェア:低い剥離力、一貫した環境、温度、自動診断、モニタリングを実現する設計

- 材料:高機能材料と検証済みの造形設定

- ソフトウェア:自動アラート、最適化された造形設定

- 新しいプリンタの各プロトタイプで検証とテストを実施

| プリンタ | Form 4 | Form 3+ | ベンチマークA | ベンチマークB |

|---|---|---|---|---|

| 到着時故障 | 0 | 0 | 0 | 2 |

| 目標プリント数 | 225 | 225 | 225 | 225 |

| 完成したプリント | 225 | 225 | 225 | 216 |

| 失敗した造形品 | 3 | 3 | 31 | 55 |

| 失敗率 | 1.3% | 1.3% | 13.8% | 25.3% |

| 発売年 | 2024 | 2019 | 2023 | 2022 |

| 最大造形サイズ | 7.9 x 4.9 x 8.3 in | 5.7 x 5.7 x 7.6 in | 7.8 x 4.7 x 8.6 in | 8.6 x 4.8 x 9.3 in |

| テスト時の費用 | $4,500 | $2,500 | $450 | $650 |

| 造形方式 | MSLA | SLA光造形(レーザー) | MSLA | MSLA |

| 失敗モード | 欠損(x2) プリント停止(x1) | 欠損(x2) たわみ(x1) | 固着不足(x13) 剥離(x7) 欠損(x6) 亀裂(x5) | 固着不足(x31) 亀裂(x10) 欠損(x6) 剥離(x5) LCDの不具合(x3) |

| プリント以外の問題 | 古いファームウェア(x1) | なし | フィルム交換が必要(x5) | ホームへの移動の失敗(x7) LEDモジュールの不具合(x1) LCDの不具合(x2) |

| 失敗によるプリント時間の損失 | 9 | 17 | 100 | >250 |

Formlabs Form 4で信頼できるプリントを

この10年間で、3Dプリントは多くの業界で欠かせないツールとなりました。その結果、信頼性の高いプリンタがこれまで以上に求めら得ているほか、購入者が十分な情報に基づいたビジネス判断を下せるよう、公平な第三者機関による性能データも必要とされています。

趣味用途や厳しい要件が必要とされない用途では、コストパフォーマンスの高い選択肢として格安光造形3Dプリンタを選ぶことも可能かもしれません。しかし、信頼性と精度が求められる部品を手間をかけずにプリントする必要がある工業用途では、信頼性は非常に重要です。Form 4は、レジンや消耗品の使用量、時間、作業量を削減しながら、トラブルや納期遅延を防ぎます。

テストで使用したパラメータやテスト結果の詳細については、技術資料をダウンロードしてご覧ください。Form 4の導入を検討されている場合、または製品の詳細情報をお求めの場合は、お気軽にFormlabsまでお問い合わせください。