過去10年間で技術的に目覚ましい技術を遂げてきた光造形3Dプリント(液槽光重合法)は、ラピッドプロトタイピング、ラピッドツーリング、治具、さらには実製品用部品として高精細な3Dプリント製部品を製作できる最も主要な方法となりました。光造形方式は精度が高く、造形速度も速く、幅広い材料が使えるほか、等方性を備えた造形品が製作できるためです。

光造形3Dプリンタメーカーがハードウェア、ソフトウェア、材料科学で次々と技術革新を起こしてきたことで、さまざまなタイプの光造形3Dプリント工程が生まれました。

長年にわたり、光造形の主要な3Dプリント方式はSLA光造形方式とデジタル光造形方式(DLP)に大別されていました。最近になって、液晶ディスプレイ(LCD)やマスク式SLA光造形方式(MSLA)3Dプリントなどの新たなカテゴリも導入され、さらに細分化が進んでいます。

これらの光造形3Dプリント技術はいずれも、かつては複雑でコストがかかるものでしたが、現代はコンパクトなデスクトップサイズやベンチトップサイズの光造形3Dプリンタが登場したおかげで、優れた機械的・審美的特性を備えた工業品質の部品を手頃な価格帯で製作できるようになりました。

本ガイドでは、光造形3Dプリントの各方式について詳細と利点を解説するとともに、それぞれのコスト、そして方式ごとに最も優れた性能を発揮できる用途についてご説明します。

SLA光造形方式3Dプリントのガイド

高精細3Dモデルを製作できる3Dプリンタをお探しですか?本技術資料をダウンロードして、SLA光造形方式が高精細なモデルの製作においてどれほど広く活用されているか、その仕組みも含めてご確認ください。

SLA光造形方式3Dプリントとは?

従来のSLA光造形方式は、大きなタンクを液体の光硬化性レジンで満たし、タンク上に取り付けられているレーザーを最上層に選択的に照射することで必要な部分を硬化して造形していました。この形式はプリンタ本体のサイズが大きく、コストが非常に高額なこと、そして複雑な整備が必要になることから、導入できるのはフォーチュン500社に掲載されるような大企業に限られていました。

Formlabsは2011年に発表したForm 1で、反転型(吊り下げ式)のSLA光造形3Dプリント方式を確立しました。反転型のSLA光造形方式では、レジンタンクの透明な底部を通って光源(Form 1ではレーザー)が通過し、造形品の断面を硬化することで、毎回レジンを薄く満たすだけでよくなります。この技術により、デスクの上に置けるほどコンパクトな3Dプリンタでレジン部品の製造が可能になりました。

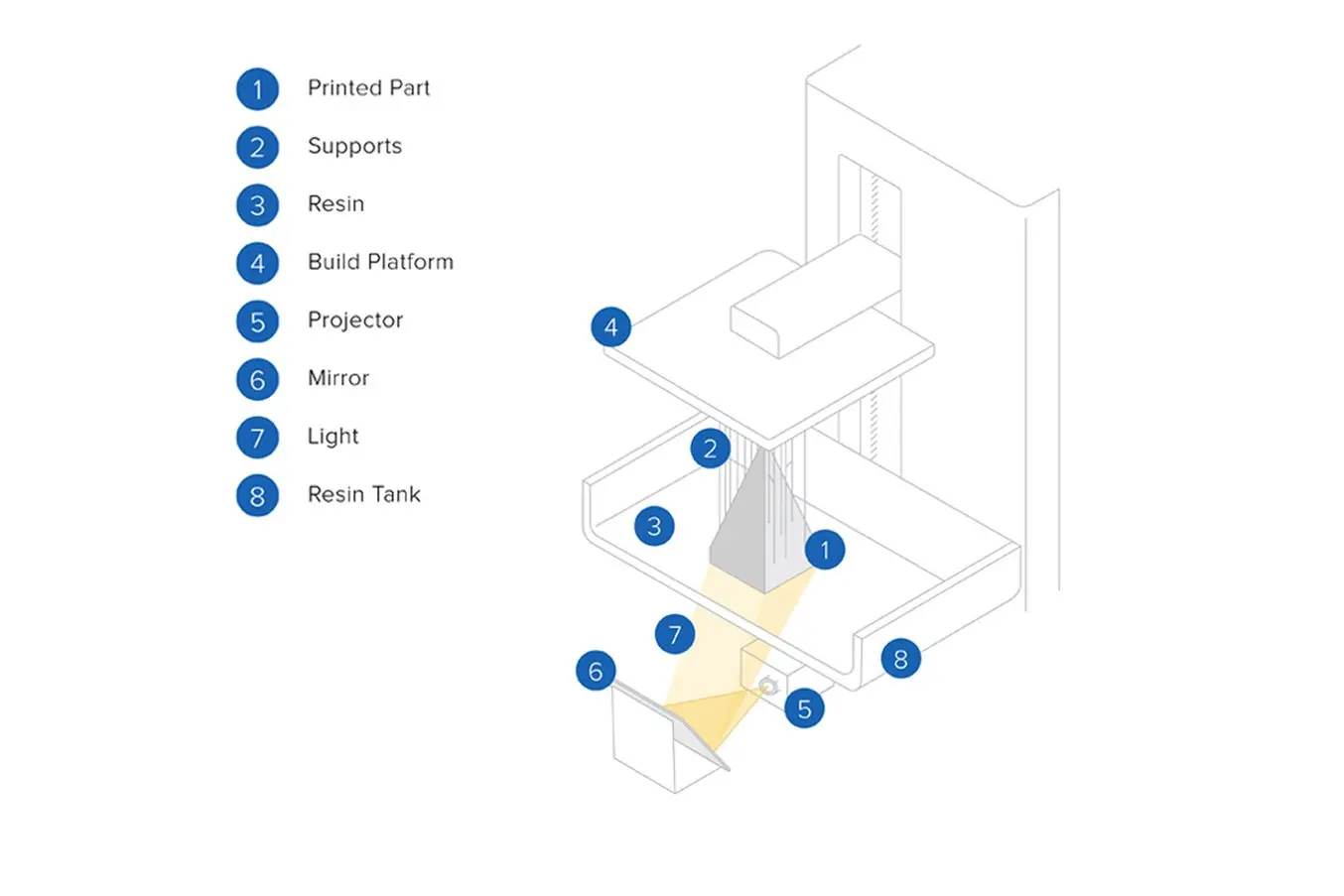

高度なSLA光造形3Dプリント方式を可能にする、FormlabsのLow Force Stereolithography™(LFS)プリントエンジンの構成図。

2015年のForm 2発表に続いてさらに幅広い材料がリリースされたことで、SLA光造形方式はこれまでより信頼性が高まり、さまざまな業界の専門家に活用いただけるようになりました。

2019年、FormlabsはForm 3およびForm 3L SLA光造形3DプリンタでLow Force Stereolithography(LFS)を導入しました。レジンタンク底部に柔らかなフィルムを搭載し、硬化後の層を優しく剥がせるようにしたことで、造形中に各層にかかる負荷を劇的に軽減します。

この高度な光造形技術により、表面品質と造形精度が大幅に向上しました。造形中の剥離力を低減することで造形品を瞬時に取外し可能なライトタッチサポートも実現でき、さらに大容量での造形も可能になったことで、より高度な量産レベルの材料が求められる用途にも使用を拡大できる可能性が拓かれました。

DLP方式3Dプリントとは?

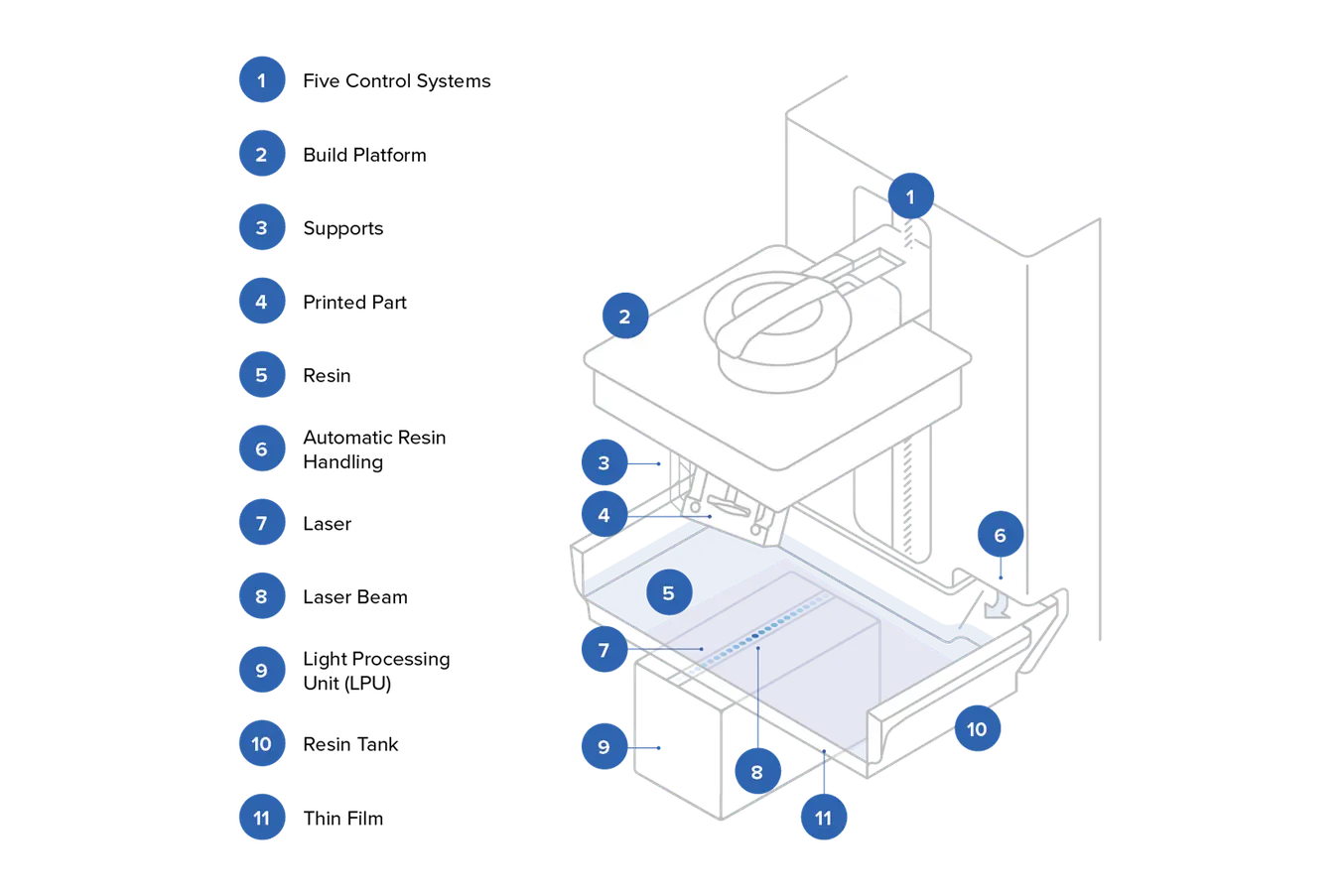

デジタル・ライト・プロセッシング(DLP)方式3Dプリントは、レーザーではなくプロジェクター光を照射して液体レジンを1層ずつ硬化させる方式です。

DLP方式3Dプリンタは、半導体チップ上に配置されたマイクロミラーデバイスを使用して光を照射します。マイクロミラーデバイスはそれぞれ1つのボクセル(または3Dピクセル)を表し、マイクロミラーデバイスの数と造形面のサイズによって解像度が決まります。

デジタル・ライト・プロセッシング(DLP)方式3Dプリントの構成図。

プロジェクター光が断面一体に一瞬で照射されるため各層の硬化スピードが非常に速く、そのためDLP方式3Dプリンタは通常、他の方式に比べて造形速度が速いことが特徴です。

反転型のSLA光造形方式により、従来の大型でトップダウンの3Dプリンタではなく、コンパクトなデスクトップサイズを実現できるようになったのと同じく、反転型のDLP方式3Dプリンタは従来のものよりコンパクトで、より手頃な価格で入手できるようになりました。

MSLA方式(LCD方式)3Dプリントとは?

マスク式SLA光造形(MSLA)方式3Dプリントとは、光源を選択的に覆って(マスクして)光重合による造形を行う技術です。一般的に、MSLAプリンタは液晶ディスプレイ(LCD)を使用して光をマスクし、希望する箇所のみを硬化させるため、「LCD方式」とも呼ばれることがあります。しかし、MSLAという場合には、光源やマスキング技術の種類に関係なく「マスキングして光造形を行う3Dプリント方式」全般を意味するため、他の技術を指すこともあります。

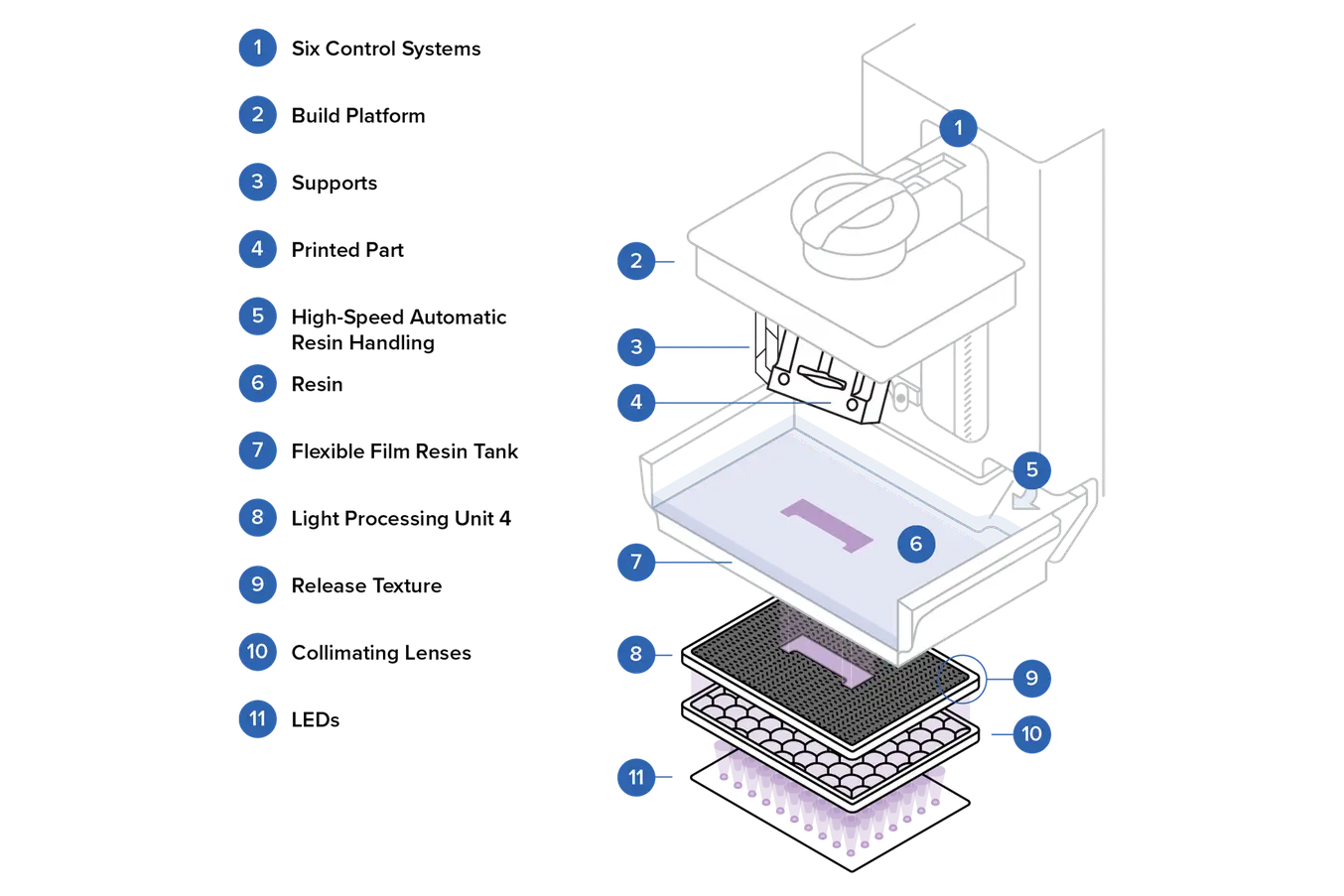

高度なMSLA 3Dプリントを叶えるFormlabsのLow Force Display™(LFD)プリントエンジンの構成図。

光造形3DプリントでLCDが使用されるようになったのは、レーザーによるSLA光造形やDLP方式3Dプリントが開発された後、他の電子機器への導入が普及したことで液晶技術が急速に発展したことがきっかけでした。最近では、ピクセルサイズが小さく、波長405nmの光の透過率が高いLCDを設計できるようになりました。

複数のLEDが一斉に光を投射するため、MSLA 3Dプリンタは各層のレジンをほぼ瞬時に硬化させることができ、DLP 3Dプリンタに匹敵する造形速度を叶えます。

LCDの密度高ければ高いほどピクセルが小さくなり、造形品の解像度が高まりますが、ピクセルの小型化にはトレードオフもあります。ピクセル密度が高い(ピクセルが小さい)と光の透過率が低くなるため、液体レジンに到達する光パワーが低下し、結果として造形速度が遅くなってしまうのです。

Form 4とForm 4L向けに開発されたFormlabsのLow Force Display™(LFD)プリントエンジンは、高度なMSLA 3Dプリントを叶えます。LFDは、バックライトユニット、レーザーユニット(LPU)、リリーステクスチャ、統合カメラなど、全く新しい技術スタックを搭載しているほか、柔らかいフィルム搭載のレジンタンクやレジンカートリッジ、レジン自動供給機能、インテリジェント制御システムにもアップデートを行い、機能を大幅に改善したことで、工業用途で求められる造形速度、信頼性、造形品質のすべてを1台で実現します。

製品デモでForm 4Lを詳しく知る

次世代の大容量光造形3Dプリンタ Form 4Lは、Form 4で実現した驚きのスピードと精度、信頼性を、まったく新しいスケールで叶えます。

SLA、DLP、MSLA/LCD方式のプリント工程を比較

レーザー式のSLA光造形、DLP、MSLA/LCD 3Dプリンタは、いずれも光源を使用して液体レジンを硬化させるため、すべて光造形方式に分類されます。これら光造形3Dプリント技術を区別するのは、光源、光処理ソリューション、およびそれらを取り巻く技術の精度、解像度、品質、および耐久性です。それ以外にも作業手順や用途などの違いがありますが、これは各プリンタで利用可能なソフトウェア、付属品、材料などにより、メーカーごとに大きく異なります。

精細度

3Dプリントにおける「解像度」は、プリンタ本体やメーカーごとに特徴や基準が異なり、標準化が難しい要素です。造形品の精度は、液体レジンを硬化させる光のサイズ、形状、出力分布、そしてレジンの散乱性、ブリードアウト、重合特性など、さまざまな要素によって左右されます。例えば、レジンの種類によっては他のレジンよりも光を散乱させやすく、そのために意図しない箇所まで硬化してしまい、繊細なディテールをうまく表現できないことがあります。

解像度という言葉はもともと、紙にインクを印刷するプリンタで「ドット/インチ」またはDPIと呼ばれていたものですが、X軸とY軸方向をカバーするインクと考えるとイメージしやすいかもしれません。3Dプリントの普及に伴って「Z軸解像度」という概念が導入されたため、3Dプリントの「解像度」の定義や測定基準がさらに複雑になりました。

最高の解像度を誇る3Dプリント方式やメーカーを決めるには、XY平面でパーツを正確にトレースする能力と、Z軸の最小積層ピッチの両方を考慮する必要があります。ただし、意図したパターンを正確にトレースできるかどうかは、いくつかの要素によって左右されます。

光造形3Dプリンタは、FDM(熱溶解積層)方式3Dプリンタなど他の3Dプリント方式よりもはるかに優れた解像度を誇る。ラピッドプロトタイピングや成形などの用途では、解像度が実製品やデザインレビューの成功を左右する。

レーザー式SLA光造形3Dプリンタの解像度は、レーザー焦点サイズ、レーザー焦点の出力分布、ガルバノメーターがXY平面で光を配置する精度、およびZ軸の最小積層ピッチという4つの要素によって決まります。

レーザー焦点サイズは、一見すると表現可能な最小サイズを表しているように見えますが、実はそうではありません。部品が1点のドットや球のみで構成されている場合であれば、部品自体が最小のサイズとなるため、表現可能な最小サイズとレーザー焦点サイズは同じものを指すことになります。しかし、部品全体が1点のドットや極小の球状から成るというのは、現実にはほとんどあり得ません。普通の部品であれば、レーザーは焦点サイズよりも小さな形状やフィーチャーでもトレースすることができます。XY平面上を自身の焦点サイズよりも小さな単位で移動できるため、非常に小さなフィーチャーの「外側」をトレースすることができるからです。

例として、Form 3+のレーザー焦点サイズは85ミクロンですが、XY軸解像度は25ミクロンです。XY軸解像度とは、XY面(水平方向)の造形の精密さを意味します。

DLP方式3Dプリンタの解像度は、ピクセルサイズ(X軸・Y軸の両方)、光パワーとその均一性、アンチエイリアスの使用、レーザー使用のSLA光造形方式と同様のZ軸の最小積層ピッチによって決まります。

ピクセルサイズが小さいほど解像度が高くなり、この点はテレビや携帯型電子機器など、身近な製品と似ています。DLP方式3DプリントにおけるXY軸解像度は、プロジェクターが1層内で表現可能な最小フィーチャーであるピクセルサイズによって決まります。これは、プロジェクターの解像度(最も一般的なものはフルHDと呼ばれる1080p)と光学窓からの距離によって変わります。そのため、デスクトップサイズのDLP方式3Dプリンタのほとんどが、XY軸解像度が35~100ミクロン程度で固定されています。

DLP方式の3Dプリンタの解像度は、造形サイズが大きくなるにつれて低下します。これは、ピクセル数を大幅に増やしたプロジェクターが存在しないためです。そのため、大容量の造形をする場合はピクセル数は変えずに光源との距離を遠ざけねばならず、解像度と造形品質が低下します。

MSLA方式3Dプリンタの解像度は、LCDのピクセルサイズ、光源のコリメートと均一性、アンチエイリアスの使用、およびZ軸の最小積層ピッチによって決まります。

DLP方式の3Dプリンタと同様に、ピクセルが小さいほど解像度が高くなります。しかし、ピクセルの小ささは1つの要素に過ぎません。MSLA 3Dプリンタでは、LCDのピクセルを通過しても拡散しないよう、高度にコリメート(平行化)した光線が必要です。また、LCDのどのピクセルを通っても光線がレジンに均等に照射され、ムラなく硬化するよう、光線は常に高度に均一な状態でなければなりません。

Z軸の最小積層ピッチについては、それほど複雑ではありません。光造形3Dプリンタのほとんどが、平均25~200ミクロンの積層ピッチに対応できます。反転型の光造形3Dプリンタの場合、積層ピッチは造形面とレジンタンク底部の間にある、レジンの垂直方向の深さによって決まります。つまり、各層で硬化されるレジンの高さです。

結局、光造形3Dプリントでは「解像度」は重要なのでしょうか?答えはイエスですが、解像度そのものは、製品をよく見せるための曖昧な指標に過ぎません。ある程度の目安にはなりますが、必ずしも精度や正確さ、造形品質と直結しているわけではありません。解像度が高い(XY軸解像度とZ軸解像度のピクセルまたはレーザー焦点サイズが小さい)ほど、速度や信頼性という点では大きなトレードオフが生じることがよくあります。これは、積層数が多いほどエラーの可能性が高くなるためです。

実際の例として、解像度の異なるSLA光造形やMSLA 3Dプリンタを表面品質や寸法精度、表現可能な最小サイズの観点から評価した記事もご覧いただけます。

寸法精度と高精細さ

3Dプリントは層を積み重ねることで造形していくため、各層で寸法精度に誤差が生じる可能性があります。積層されていくにつれ、意図した断面形状からわずかに生じたズレが重なり、結果として全体的な精度に影響を及ぼす可能性があります。精度は、3Dプリント方式、ハードウェアの設計、レジンの特性、造形設定、後処理の作業手順など、さまざまな要因に左右されます。一般的に、3Dプリント方式の中で最も正確かつ精密な造形ができるのは光造形3Dプリンタです。精度と精細さの違いは、方式よりもモデルやメーカーによって異なります。

光造形3Dプリントで精度を左右する主な要素は、プリンタの光学性能です。具体的には、サイズや形状、レジンを硬化させる光の均一性です。Form 3+やForm 3B+のような工業用レーザー式光造形3Dプリンタは、高品質のガルバノメータと徹底的なキャリブレーションにより、レーザー光が意図した箇所に正確に照射され、レーザーの経路からズレることなくまっすぐ照射されるようになっています。

DLP方式3Dプリンタの精度は、プロジェクターの解像度と出力、マイクロミラーデバイスの品質とキャリブレーションに影響されます。DLP方式プリンタでは、マイクロミラーデバイスが光源から離れた箇所に光を投影しなければならない場合、造形品のエッジでピクセルに歪みが発生しやすく、実現できる精度に限界があります。

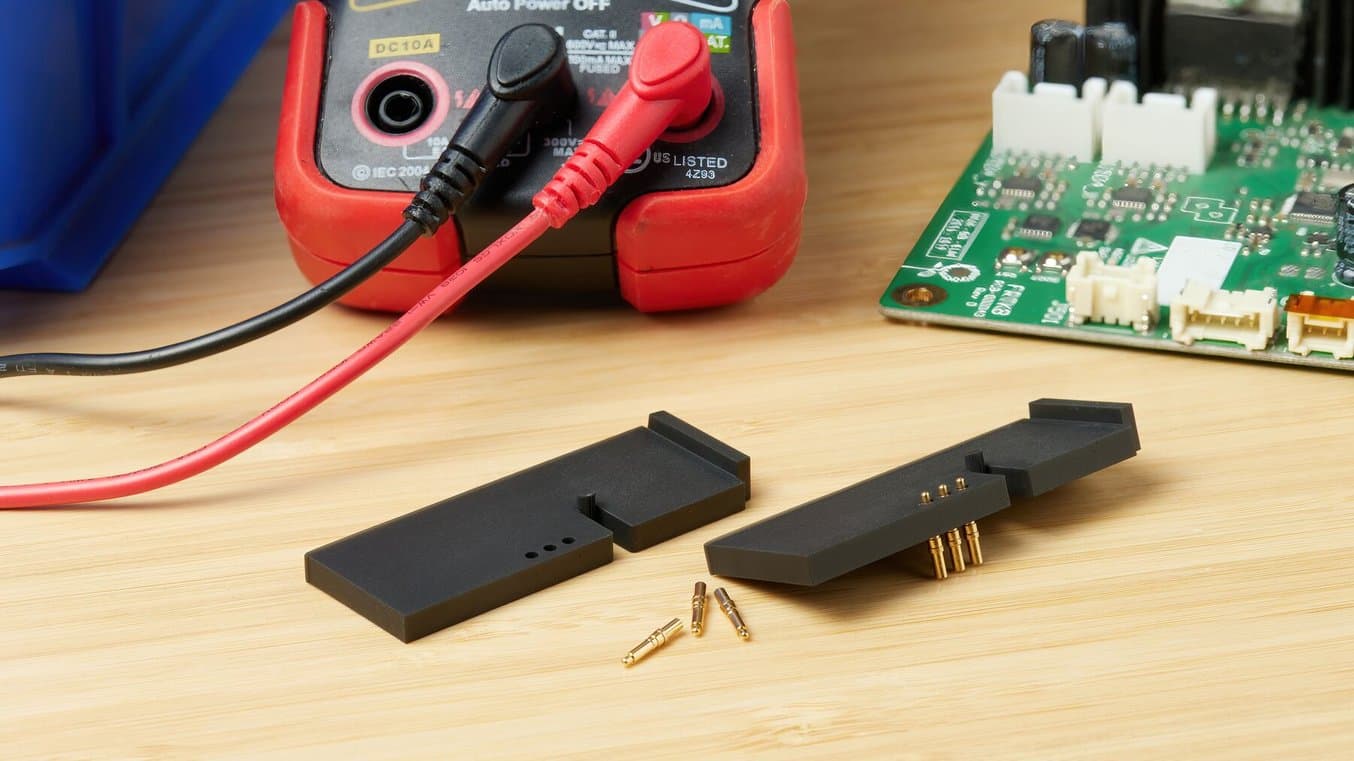

寸法精度と高精細さは、アセンブリの一部として組み込んだり、電子回路基板のピンホールのように何かに挿入する必要のある3Dプリント品にとっては特に重要になる。

LCDおよびMSLA方式3Dプリンタの精度は、光源の均一性とコリメーション、およびLCDのピクセルサイズと品質に影響されます。LCDプリンタは光源にレンズが付いているものがほとんどですが、その多くは非常に基本的なもので、明暗のムラやダークスポット、歪みなどが発生し、精度の低い造形品に仕上がる可能性があります。また、LCDの品質も非常に重要です。品質が高いLCDの場合、ソフトウェアのプログラミングと連動して光を遮るべき箇所と通すべき箇所を指定できます。

Formlabsのレーザーユニット4(LPU 4)は、50ミクロンのピクセルサイズと事前に調整済みのアンチエイリアス機能を備えたカスタムLCD搭載で、優れた寸法精度を実現します。Form 4のバックライトユニットは、60個のLEDと平凸レンズアレイ、光学バッフル板を用いて超高出力光を均一に照射し、高出力でも高度にコリメートされた平行な光を作り出します。

精度に大きな影響を与える2つ目の要素は、造形中に造形品にかかる負荷です。反転型光造形3Dプリンタは、いずれも造形中に2種類の負荷が発生します。1つは剥離力で、1層分の造形が完了した後、造形面が上昇し、硬化した層がレジンタンクから引き剥がされる際にかかる負荷です。もう1つは上から下方向にかかる荷重で、造形面が下降し、造形品を液体レジンの中に押し込む際に各層にかかる負荷です。これら2種類の負荷が、各層にズレや変形を引き起こし、最終的に寸法精度の低下につながることがあります。

一部のプリンタでは、硬化済みの層を優しく引き離せるよう、レジンタンクに柔らかいフィルムを採用し、剥離力を最小限に抑えているものもあります。このようなタンクなら剥離力は低減できるものの、2つの問題があります。まず、一般的に使用されるフィルムは耐久性が低く、交換作業が頻繁に発生することです。また、吸引力が発生しやすく、柔らかいフィルムがLCDに吸着して剥離力が急激に上がってしまうことがあります。

工業用MSLAプリンタのForm 4とForm 4Lは、底部に2層の柔らかいフィルムを採用したレジンタンクを使用することで剥離力を最小限に抑えながら、頑丈で破損しにくい設計になっています。また、Form 4とForm 4Lにはリリーステクスチャと呼ばれる独自のマイクロテクスチャ光学フィルムも搭載されており、レジンタンクとLCDの間に空気の通り道を作ることでフィルムの吸着を防ぎ、さらに高い精度を実現します。

MSLA 3Dプリンタ Form 4のリリーステクスチャは、レジンタンクとLCDの間に空気の通り道を作り、吸着を防いで精度を高める。

精度に影響を与える最後の要素は、プリンタ内の液体レジンの特性です。液体レジンの硬化は、レジンの温度や均質性、散乱性、粘度など、多くの変数に左右されます。これら変数がわずかでも変化すると、硬化すべきレジンの量に増減が発生し、硬化済みの層のサイズや形状に最大で数百ミクロンのズレが生じる可能性があります。ほとんどの光造形3Dプリンタではこれらの変数を制御していないため、寸法精度が予想外に変化してしまうことがよくあります。

Form 4とForm 4Lは、さまざまな方法でこの問題に対処しています。まず、正確なヒーター、赤外線温度センサー、高速レジンミキサーを使用し、液体レジンの温度と均質性を正確に制御します。また、Formlabs独自の材料を開発・製造することで、全材料の反応性、粘度、散乱性といった特性を厳密に制御しています。さらに、Form 4とForm 4Lは高度なスライスソフトウェア、プリンタ本体のキャリブレーション、事前検証済の造形設定を用いて、個々の材料の特性を自動的に補正します。

繰り返しになりますが、3Dプリンタの精度と高精細さは3Dプリント方式だけでなく、ハードウェア本体の設計、液体レジンの特性、造形設定、キャリブレーション、そして後処理の作業手順に依存するのです。

Form 4シリーズデザインガイド

3Dプリントの成功の秘訣は、モデルを適切に設計することにあります。以下にベストプラクティスをご紹介します。設計の最適化やプリント失敗を最小限に抑えるヒントとしてお役立てください。

最大造形サイズ

反転型のSLA光造形方式が導入される前は、光造形3Dプリンタは造形サイズが大きく、非常に高価なものでした。反転型光造形3Dプリンタの登場でこの技術がより身近になったとはいえ、従来のプリンタに比べると大型のプリントができないものが大半でした。造形サイズが大きくなると剥離力も大きくなり、造形を成功させることが非常に難しかったためです。

反転型のSLA光造形方式(大容量のタンクの代わりにレジンを必要なだけ使用する)と新たな剥離技術の組み合わせにより、現在では従来の大容量光造形3Dプリンタに10万ドル以上も投資することなく、これまでより大きなモデルも造形できるようになりました。大容量の光造形3Dプリンタは、消費者製品、プロダクトデザイン、ヘルスケアなどの業界にとっては理想的なソリューションであり、ヒューマンスケールの部品の製作などを可能にしています。

どのサイズの光造形3Dプリンタを選ぶべきか検討中の場合は、まず用途を考えてみると良いでしょう。レーザーを使用する光造形3Dプリンタには主に、デスクトップサイズ、ベンチトップサイズ、工業用サイズの3種類があります。

Form 4Lのようにベンチトップサイズの3Dプリンタは、光造形3Dプリントならではの寸法精度や幅広い材料特性、優れた表面品質のほか、ヒューマンスケールでの造形が可能。

工業用サイズのプリンタは過去数十年に渡り、トップダウンの光重合プリンタで必要となる大きな設置面積とインフラ整備、高額な購入費用とメンテナンス費用のすべてを賄うことのできる大企業に多く採用されてきました。

反転型SLA光造形プリント方式が開発されたことでデスクトップサイズの光造形3Dプリンタが実現したわけですが、導入メーカーが増えるにつれ、各方向の造形面が100~200mm程度の立方体の小型プリンタが主流になりました。例えば、FormlabsのForm 3+は最大造形サイズが145 × 145 × 193mm、Form 4の場合は30%拡大した200 × 125 × 210mmです。

さらに、反転型SLA光造形方式の登場と剥離技術の改善により、ベンチトップサイズの光造形3Dプリンタも同様に実現しました。最大造形サイズ353 × 196 × 350mmを誇るForm 4Lのようなベンチトップ3Dプリンタは、ヒューマンスケールの消費者製品のラピッドプロトタイピングに優れているだけでなく 、直接3Dプリントするか3Dプリント製のラピッドツーリングで実製品を製作することもできます。

DLP方式の3Dプリンタの場合、解像度と最大造形サイズが互いに影響を与える関係にあります。解像度は、使用可能なピクセル/ボクセル数を定義するプロジェクターによって決まります。プロジェクターを光学窓に近づけるとピクセルが小さくなり解像度が上がりますが、造形可能な範囲が制限されてしまいます。より解像度の高い4Kや8Kプロジェクターを使用するメーカーもありますが、これらは非常に高価なため本体価格が高くなります。

大容量のDLP方式プリンタは依然として、反転型トップダウンが主流で、一度に大量のレジンを使用する必要があります。そのため、デスクトップサイズのコンパクトなDLP方式3Dプリンタは、一般的に用途を限定して最適化されています。こういった3Dプリンタでは最大造形サイズが小さく、解像度が高いため、ジュエリーのように小型で繊細な形状の造形に適しています。

LCD方式3Dプリンタの性能は、LEDアレイと同サイズのマスキングLCDが基本となるため、造形サイズが大きくなっても高い精度と高精細さを維持することができます。大容量のLCDまたはMSLA光造形3Dプリンタは、LCDのピクセルサイズが同じで、LED光源を同じ均一性を維持しながらコリメートできれば、コンパクトサイズのプリンタと同等の精度が得られます。

ただし、レーザー式のSLA光造形方式3Dプリンタとは異なり、LEDとLCDの面積が1平方cm増えるごとにコストがわずかに増加します。レーザー光造形プリンタの場合、造形品のサイズに関わらず同じレーザーを使用することができます。ただし、Form 3Lのようにベンチトップサイズの大容量レーザー光造形プリンタの場合、造形スピードの観点からレーザーユニットを2基搭載していることが一般的です。

表面品質

光造形3Dプリンタの特徴は、必要な後処理を最小限に抑えながら、滑らかな表面品質で射出成形品にも匹敵する外観を実現できることです。プロジェクター、LEDアレイ、レーザーのいずれを使用するタイプであっても、光造形3Dプリントではフィラメントを押し出して造形するFDM(熱溶解積層)方式よりはるかに優れた表面品質で液体レジンを硬化させることができます。デザインによっては、どの光造形またはFDMプリンタを使っても、造形時にサポート材が必須になる場合があります。サポート材を使用すると、造形品とサポート材が接触するタッチポイントの痕が表面に残るため、サンディングや切り取りが必要になることがあります。

Form 4Lで実現できる表面品質は、よりリアルなヒューマンスケールのプロトタイピングを可能にする。このステアリングホイールの試作品は、最終的に3Dモデルに組み込まれる実製品のファブリックカバーのテクスチャを模している。

光造形3Dプリンタで造形する層は、Z軸方向で物理的および化学的に結合しているため、上下の層の区別がつきにくく、より滑らかな外観になります。

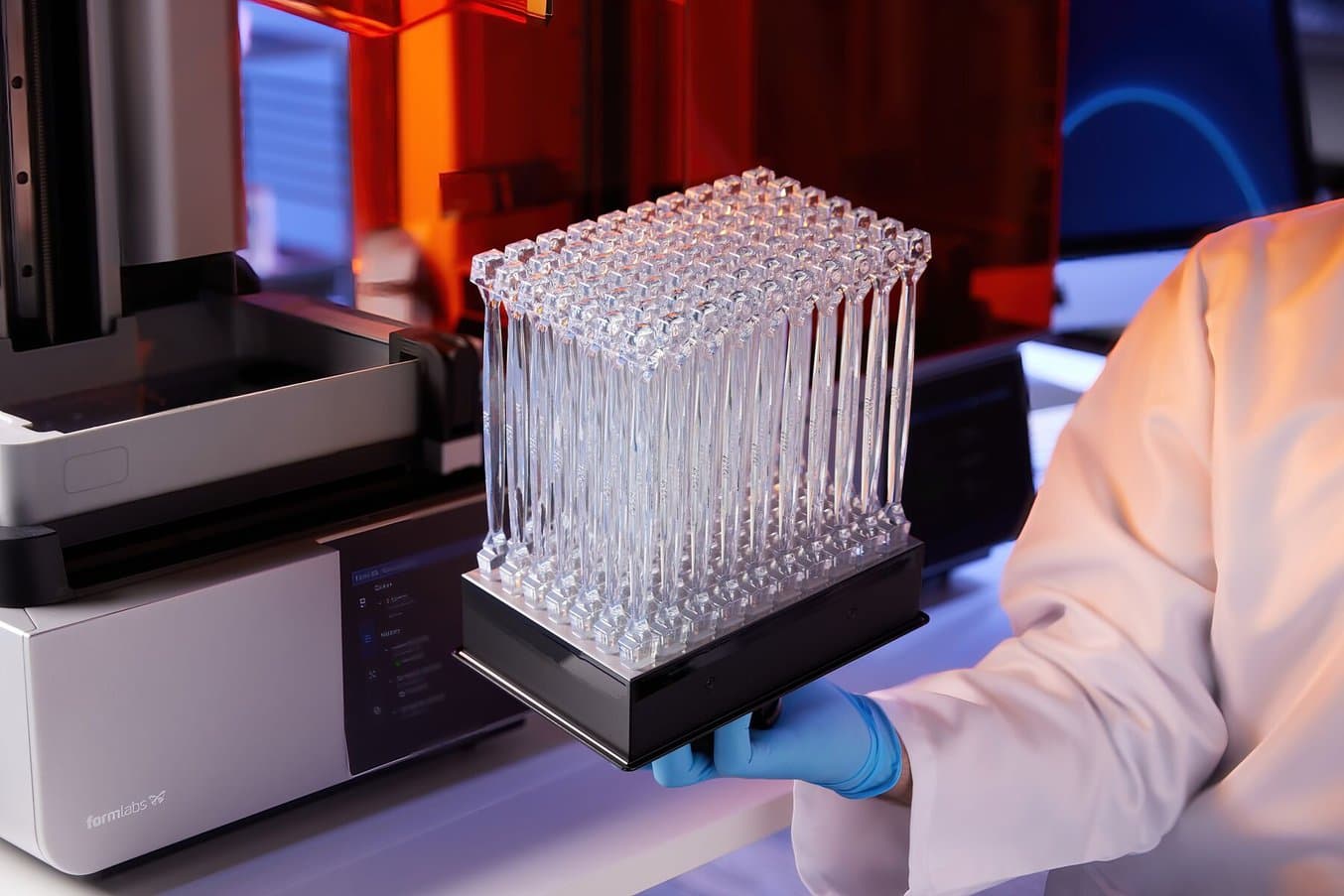

Clearレジンのような透明材料を使用すると表面の滑らかさで部品全体の透明性が向上するため、半透明部品が必要な場合や部品の内部構造を見せたい場合などに理想的です。

滑らかな表面でほぼ完璧な透明性を実現。二つ割の成形型の場合、この透明性を備えていることで成形中の部品内部の様子を観察したり、トラブルシューティングがしやすくなる。

Form 3+やForm 3Lのようなレーザー式の3Dプリンタは、ほぼ完全に滑らかな表面を実現できることが人気の理由です。レーザーの焦点サイズが小さく、曲線エッジでしっかりと丸みを出すことができ、造形品全体の外観は非常に滑らかになります。

DLP方式とLCD方式の3Dプリンタも一般的に表面品質が驚くほど滑らかで、サンディングや研磨の手間がほとんど不要で射出成形プラスチック品に匹敵する表面を演出できます。しかし、DLP方式もLCD方式も長方形のボクセルやピクセルを通して光を投影するため、これまではX軸とY軸に目に見える「段差」や「エイリアス」によるアーチファクト(ノイズ)が発生していました。これらはボクセル線、またはピクセル線と呼ばれています。

しかし近年、DLP方式やLCD方式の3Dプリンタで、ピクセルサイズの非常に小さな高解像度プロジェクターやLCDが使用されるようになったほか、特定のピクセルを部分的にオンにするアンチエイリアシング技術も使用されるようになりました。その結果、最新のDLP方式やLCD方式の3Dプリンタでは、レーザー式のSLA光造形方式とほとんど見分けがつかないほどの表面品質を実現できるようになっています。

速度とスループット

より多くの企業が量産だけでなく迅速な試作・検証プロセスを実現するために3Dプリントを利用するようになったことで、3Dプリント方式を選ぶ際に造形速度がさらに重視されるようになりました。最適な3Dプリンタとは、精度、信頼性、材料の性能を犠牲にすることなく、高品質の造形品を迅速に製造できるプリンタです。FDM方式とSLS方式は造形速度が大幅に向上していますが、光造形3Dプリンタはさらにその上をいく速度を実現し、アディティブマニュファクチャリングの中でも最速となりました。LFDのような新しいプリントエンジンによってさらに機能が向上し、ほとんどの造形がわずか数時間で完了し、小型モデルの場合は数分のサイクルタイムで完了するようになりました。

小型モデルを造形する場合、レーザー式の光造形3DプリンタはDLP方式やLCD方式の3Dプリンタに匹敵する速度を実現します。広い範囲にレーザーを照射してレジンを硬化させる必要がないため、各層を迅速に完成させられるのです。しかし、中型〜大型のモデルやバッチ量産の場合、レーザー方式の3DプリンタはDLP方式やMSLA方式に比べて大幅に遅くなります。

歯科技工所など、高速造形が収益に影響する業界ではDLP方式が人気です。しかし、造形面全体で光学的な歪みが生じやすく、高精度を実現するには高度なキャリブレーションが必要になります。また、同じような性能を持つLCD 3Dプリンタよりも高価です。

Form 4とForm 4Lのように高度なMSLA技術を搭載したプリンタなら、最速かつ最も信頼性の高い3Dプリントが可能になります。各層一体を一度に硬化できることが造形速度の向上につながる最大の要素ですが、Form 4で使用できる2層の柔らかいフィルムが搭載されたレジンタンク、リリーステクスチャ、レジンの高速自動供給機能、レジンの高速化熱機能など、そのほかの要素も造形時間の短縮につながっています。

Form 4では、造形サイズいっぱいの造形品も材料の種類に応じて2~5時間で完成する。Form 4のように価格が手頃で高速、かつ使いやすい3Dプリンタでも、射出成形など従来の工程に匹敵するほどの生産量をカバーできる。

量産用にMSLAプリンタの導入を検討する場合、プリンタのコンポーネントの品質と信頼性が重要な考慮点になります。一般的なLCDは3Dプリンタで発生するような環境に適した設計になっていないため、LCD方式はプリンタは寿命が短い、という評判が生まれます。FormlabsのForm 4やForm 4Lの場合、レーザーユニットは60万~190万層もの造形に耐えることができ、かつ交換が必要になった場合もユーザー自身の手で簡単かつ低コストで交換が可能です。

デスクトップサイズの光造形3Dプリンタの場合、生産量の拡大も容易に行えます。利用しやすいサイズなので複数台のプリンタを追加しやすく、簡単により多くの部品を製造できるようになります。一部のプリンタには、造形後の作業を自動化する外付けオプションもあります。Formlabsでは、光造形プリンタForm3/B/+に外付け可能なForm Autoという高度な自動化装置を提供しており、造形品の取り外しを自動化することで24時間365日の連続造形を可能にします。Formlabsのオートメーション製品のような自動化装置を使えば、3Dプリント工程で必要となるタッチポイントを減らし、小型で同じような形状のモデル(歯科モデルや矯正モデルなど)のほぼ連続製作を可能にします。

造形スピードの比較:ゲームコントローラー

| FDM 3Dプリント | SLA光造形3Dプリント | SLS 3Dプリント | |

|---|---|---|---|

| アセンブリ x 1(3部品) | 10時間32分 | 2時間36分 | 造形:3時間52分(冷却:6時間52分) |

| アセンブリ x 5(15部品) | 52時間40分 | 13時間 | 造形:9時間38分(冷却:13時間47分) |

比較対象のプリンタ機種と造形設定:

- FDM 3Dプリンタ:Bambu Lab X1、PLA Basic、積層ピッチ120μm、充填率15%

- SLA光造形3Dプリンタ:Form 4、Greyレジン、積層ピッチ100μm

- SLS 3Dプリンタ:Fuse 1+ 30W、Nylon 12パウダー、積層ピッチ110μm

造形スピードの比較:電子機器コネクタ

| FDM 3Dプリント | SLA光造形3Dプリント | SLS 3Dプリント | |

|---|---|---|---|

| アセンブリ x 1(2部品) | 2時間38分 | 1時間3分 | 造形:3時間30分(冷却:6時間27分) |

| アセンブリ x 50(100部品) | 84時間 | 13時間2分 | 造形:12時間59分(冷却:13時間49分) |

比較対象のプリンタ機種と造形設定:

- FDM 3Dプリンタ:Bambu Lab X1、PLA Basic、積層ピッチ120μm、充填率15%

- SLA光造形3Dプリンタ:Form 4、Greyレジン、積層ピッチ100μm

- SLS 3Dプリンタ:Fuse 1+ 30W、Nylon 12パウダー、積層ピッチ110μm

造形速度の比較:Radio Flyer シートプロトタイプ

| FDM 3Dプリント | SLA光造形3Dプリント | |

|---|---|---|

| プロトタイプ(1点) | 42時間3分 | 2時間37分 |

比較対象のプリンタ機種と造形設定:

- FDM 3Dプリンタ:Ultimaker S7、PLA、積層ピッチ100ミクロン、充填率20%

- SLA光造形3Dプリンタ:Form 4、Fast Modelレジン、積層ピッチ200ミクロン

実際に造形予定の部品で造形速度を確認したい場合は、PreFormをダウンロードしてご覧ください。PreFormはFormlabsのSLA光造形およびSLS 3Dプリンタの造形時間が算出できる無償の造形準備ソフトウェアです。

作業手順と使いやすさ

メーカーによって、光造形3Dプリントの作業手順を簡素化するさまざまなソリューションが提供されています。

FormlabsのSLA光造形3Dプリンタ専用のPreFormのように、3Dモデルの造形準備が可能な専用ソフトウェアが付属しているものもあれば、ユーザーが自ら造形品の方向づけやサポート材の作成、モデルのスライス、ファイルのアップロードを行うためのスライスソフトウェアを別途購入しなければならないものもあります。ソフトウェアによって利用可能な機能にも違いがあります。例えば、PreFormではワンクリックで造形設定が可能なうえ、手動でサポート材の密度やサイズを最適化したり、積層ピッチを自動調節したりと、使用材料や時間を可能な限り抑えられるような機能が充実しています。また、3Dプリンタを購入する前に、ソフトウェアをダウンロードして試しに使ってみることもできます。

光造形3Dプリントは非常に簡単で、どなたでも始めやすい方式です。ほとんどのプリンタ、特にデスクトップサイズの光造形3Dプリンタなら、わずか数分で開梱・設置が可能で、その後すぐにプリントを開始できるよう設計されています。プリンタ内のユーザーインターフェイスやセンサーなどにより、初めての造形も簡単に行えるだけでなく、今後の継続的なメンテナンスも簡単です。

低価格光造形3Dプリンタの中には、選んだ材料を希望の積層ピッチで正常にプリントできるよう、さらに細かなキャリブレーションが必要になるものもあります。こういった手順では、レジンを手作業で流し込んだり、(検証済かつ再現性の高い作業手順がないまま)造形設定を選択したり、確実に造形が成功するよう造形設定を微調整したり、ということが必要になります。

Form 4では、タッチスクリーンもさらに見やすく操作しやすくなり、ユーザーエクスペリエンスも向上している。

Form 4とForm 4Lで機能が向上したタッチスクリーン、インテリジェント制御システム、そしてレジンの高速自動供給システムにより、作業手順は非常にスムーズです。ユーザーは一通りセットしたら、あとはForm 4/Lに任せて設計やテストなど他の作業に集中いただけます。高度なカートリッジシステムがレジンタンクに液体レジンを自動的に補充するため、ユーザーの介入が必要になる回数が少なく、夜間の造形も簡単に行えます。さまざまな積層ピッチで検証済みの材料設定を使用できるため、厳密なテストをクリアし造形が成功するよう考えられた設定で安心してプリントいただけます。

3Dプリンタを選ぶ際に考慮点としてもう1つ大きなポイントとなるのが、造形完了後の作業手順です。造形が完了したら、造形品の洗浄・二次硬化を行い、その後はサポート材の簡単な除去から高度な表面処理まで、希望の仕上がりに応じて後処理を行う必要があります。Form 4では造形品にかかる剥離力を可能な限り抑えることで、タッチポイントを小さくすることができます。ライトタッチでサポート材を生成できることで、後処理に必要な時間や作業が少なく済みます。

例えば、FormlabsのForm WashにはIPAの自動攪拌機能が備わり、Form Cureには40種類以上の材料に対応する二次硬化設定があらかじめプログラムされています。

Form 4と他社製光造形3Dプリンタの信頼性に関する第三者試験

独立試験機関により、Form 4 のプリント成功率は 98.7 % と評価されました。テスト方法と結果の詳細についてはこちらの技術資料でご確認いただけます。

材料と代表的な用途

材料の切り替えについては、ほとんどの光造形3Dプリンタで造形面とレジンタンクを簡単に交換できる「プラグ・アンド・プレイ」の形式を取っています。精度や高精細さと同様、使用可能な材料も3Dプリントの方式よりもプリンタごとに違いが出ます。独自レジンを製造しているメーカーもある一方、他社の材料をホワイトラベル化したり、単純に多様なレジンを扱えるようにするオープンシステムを提供しているメーカーも多くあります。

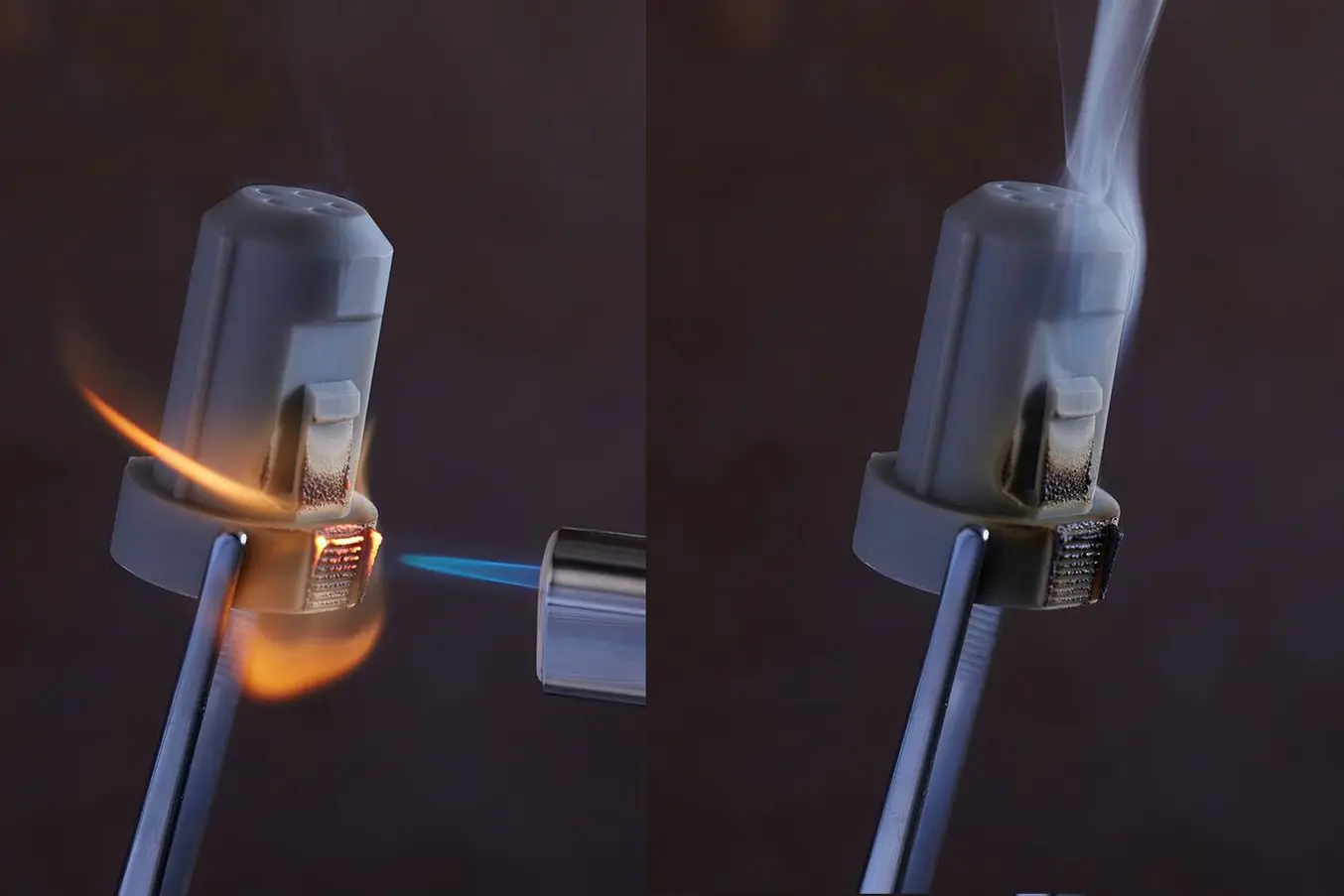

Flame Retardant(難燃性)レジンは、ハロゲンフリーのUL94 Blue Card認証取得済のスペシャルティ材料で、良好なFST(炎、煙、毒性)評価を獲得。

Silicone 40Aレジンは、 エンジニアやプロダクトデザイナーにとって馴染みのある機械的特性を備えた純シリコン材料。

オープンシステムの利点は、ユーザー自身が好きな材料を自由に選べることです。しかし、トレードオフとして、オープンシステムの場合は使用するプリンタごとに材料が最適化されていないため、精度や信頼性、材料特性が低下してしまうことが多いのです。Formlabsは、40種類以上の独自設計レジンを揃えた豊富な材料ライブラリと、Formlabs認可済のサードパーティ製レジンを提供するOpen Platformの両方を提供しています。Formlabs独自レジンの中には、直火環境や防水チャンバー、射出成形など、特殊かつ負荷の高い用途向けに設計されたものもあります。

多くの場合、さまざまな用途を開拓するうえで材料が決め手になることがあります。電子機器製造などで求められるESDセーフなレジンなど、独自の配合と第三者機関による認証工程が必要な場合もあれば、治具のように強度と耐久性に優れたレジンが求められる場合もあります。強度や耐久性はメーカーによって異なりますが、多くのメーカーがこういった特性を満たすレジンを提供しています。光造形3Dプリンタを選ぶ際は、材料のテクニカルデータシートで独自設計のレジンが意図する用途に耐えられるものかどうかを確認し、安全データシートで安全に使用できるレジンかどうかを確認してください。

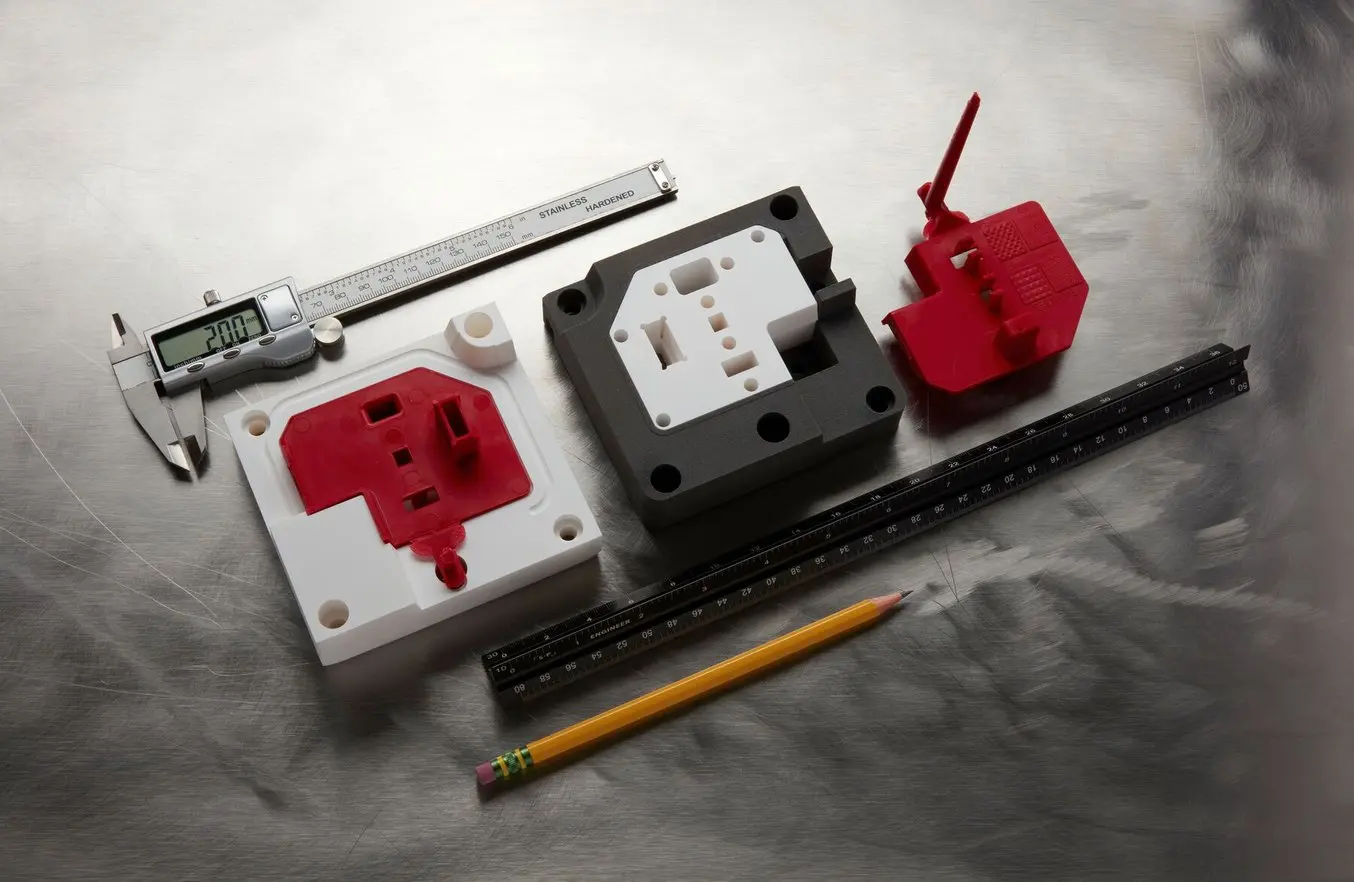

Rigid 10Kレジンはガラスを高密度充填した非常に剛性の高い材料で、ガラスまたは炭素繊維の熱可塑性プラスチックと同様の特性を有する。射出成形、ブロー成形、真空成形で使用するための型をラピッドツーリングする場合に最適な材料。

BioMed Elastic 50Aレジンを使用することで、ヘルスケアプロバイダーは患者様専用にカスタマイズした医療機器や軟組織モデルなど、形状が複雑で柔らかく伸縮性のある生体適合性器具を3Dプリントすることができる。

コスト

光造形3DプリンタはFDM方式よりも高価ですが、SLS方式よりも安価です。しかし、近年ではさらに価格が下がり、現在では光造形プリンタが幅広い用途で最も高い価値を発揮しています。

低価格帯では、$200~1000の格安LCD 3Dプリンタがあります。ホビイストや初心者に適しているかもしれませんが、レジンの種類に合わせてキャリブレーションや微調整が必要なうえ、一般的に信頼性や耐久性に欠けるため、メンテナンスや調査にかかる時間、造形失敗、材料の無駄などが重なりコストが高くなることがあります。

10万円以下の格安光造形3Dプリンタの隠れたコストとは

3Dプリンタを選ぶ際は、リソースや生産性を最適化するため、導入からランニングコストまで全てのコストをしっかりと把握する必要があります。本技術資料では、低価格な3DプリンタとFormlabsのSLA光造形方式プリンタ、Form 3+を比較し、「隠れたコスト」にどれほどの違いがあるのかを詳しく解説していきます。

工業品質の光造形3Dプリンタには、レーザー式SLA光造形、DLP、LCD/MSLAなどさまざまな種類があります。価格は一般的に$2,500〜$10,000の範囲ですが、大容量光造形3Dプリンタは$5,000〜$25,000の範囲です。価格が大きく変動するのは、より信頼性が高く強力な光源(LED、レーザー、またはプロジェクター)、光処理ソリューション、全体的な造形品質、ソフトウェア、付属品、サービスプランなど、多くの要素が関わるためです。

同様に、材料費もメーカーによって異なります。上述したように、材料の製造を他のサプライヤーに外注したり、単にホワイトラベル化するメーカーが多いため、材料で追加コストがかかる可能性があります。格安光造形プリンタや格安材料の場合、造形品質に悪影響が出ることで隠れたコストを生み出す可能性があります。また、格安材料の中には強い臭気を放つものや、製造コストは安くても安全な取り扱いや使用方法について未認証の成分を含んでいるものもあります。

Formlabsの材料は、特定の用途に特化して検証し、さまざまな環境や用途で最適な機能を発揮できるよう精密に設計されています。時間と労力をかけて積層ピッチと材料に合わせた造形設定を開発することで、Formlabsは40種類以上ものレジンの安全性と使いやすさを保証しています。

削減可能なコストと時間を算出

Formlabsの3Dプリンターでどれだけのコストと時間が削減できるのか、FormlabsのインタラクティブなROI計算ツールで是非ご確認ください。

光造形3Dプリントを始める

SLA光造形方式、DLP方式、LCD/MSLA方式の中から最も適したプリンタを選ぶには、用途(とその用途にあった理想的な材料)だけでなく、造形速度や精度、精細さなどの要素も考慮に入れることをおすすめします。

光造形3Dプリントの方式によってさまざまな違いがありますが、プリンタ性能を左右するのは、方式ごとの長所や短所ではなく、メーカーがとった選択によるところが大きいのです。

広義のカテゴリとしての光造形3Dプリントは、他のどの3Dプリント方式よりも高速でありながら、滑らかな表面品質を備え、高精度・高精細な造形品を製作できます。独自設計のレジンにより、幅広い用途に対応できることも特徴の1つです。FormlabsのForm 4のように、工業品質の光造形3Dプリンタは、光造形3Dプリント方式が誇る造形速度とハイエンドな工業用3Dプリンタが誇る表面品質や精度の両方を兼ね備えています。

Form 4とForm 4Lの詳細、またはFormlabsの40種類以上の材料カタログの詳細については、以下からご確認いただけます。