製造後の部品は、製造工程時に発生する誤差により設計時のCADモデルとはサイズや寸法が僅かに異なります。こうした誤差を適切に制御・伝達するために使用される記号言語が、幾何公差(GD&T:Geometric Dimensioning and Tolerancing)です。

GD&Tとは、アセンブリに対して許容される誤差範囲(寸法公差)を製造パートナーや検査者に伝え、その誤差の測定方法を標準化するものです。

本ガイドでは、従来の製造手法とデジタルによる製造手法の両方で設計関連の情報伝達を合理化するGD&T規格についてご説明します。

本記事の内容:

- 幾何公差(GD&T)の基礎

- GD&T公差記号の概要

- Solidworksを使った実製品へのGD&T採用事例

無料相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

GD&Tとは?

GD&T(幾何公差)とは、Geometric Dimensioning and Tolerancingの略で、設計意図と工学公差を定義し伝達するための規格です。この規格があることで、エンジニアとメーカーが製造工程で許容される誤差を適切に制御することができます。

GD&T制定前の公差の限界

GD&Tが定義される前は、製品の形体はXY平面で指定されていました。例えば、取付穴を開ける場合であれば、穴の位置は「XY平面以内」と指定されます。

一方、より正確な公差指示では、意図した場所を基準として穴の位置を定義するため、許容範囲を円で指定します。XY平面を用いた公差指示の場合、穴がXYの正方形内に収まっていなくても外接円内には収まってしまう可能性があり、検査で偽陰性となる(実際には公差を満たしていないのに許容範囲内と判定される)ことがあります。

第二次世界大戦中に海軍兵器を開発していたエンジニアのStanley Parkerは、1940年にこの不具合に気が付きました。費用対効果の高い量産と納期遵守の両方の実現を目指した彼は、数冊の本を出版して新しい規格を考案しました。その規格がこれまでより優れた運用方法であると証明され、1950年代に米軍の標準規格となったのです。

現在、GD&T規格は米国ではアメリカ機械学会(ASME Y14.5-2018)によって、その他地域ではISO 1101-2017によって定義されています。GD&T規格は主に製品全体の形状公差を規定するもので、その他の規格では表面粗さやテクスチャ、ねじ山など特定の寸法公差を規定します。

デスクトップサイズSLA光造形プリンタの概要

高精細3Dモデルを製作できる3Dプリンタをお探しですか?本技術資料をダウンロードして、SLA光造形方式が高精細なモデルの製作においてどれほど広く活用されているか、その仕組みも含めてご確認ください。

GD&Tを導入する理由

GD&Tは、機能的なアセンブリ、複数の部品から成る製品、複雑な機能を持つ部品の製造時に欠かせない要素です。

機能的なアセンブリ、複数の部品から成る製品、複雑な機能を持つ部品の製造では、全ての構成部品を正確に機能させなくてはなりません。製品の機能性を損なうことなく、製造工程やその他関連費用への影響を最小限に抑えられるような方法で、嵌め合いやその他寸法をすべて指定する必要があります。公差を2倍厳しくすると不合格率が高まり金型の変更も必要となるため、結果として製作コストが2倍以上になる可能性があります。GD&Tは、コストを増やすことなくメーカーや検査者が製品の機能性を最適化できるようにする規格です。

GD&Tを採用する最大のメリットは、完成品の形状そのものではなく、設計意図を記述できることにあります。ベクトルや計算式は実際の完成品ではなく、それを数値で表現したものです。

例えば、部品の形状を底面に対して垂直(90°)にしたい場合、底面に対する垂直度を公差として指定します。これにより離れた2つの平行面が定義され、中心面はその2つの平行面内に収める必要があります。穴を開ける場合などは、他の形体との位置関係をもとに公差を設定するのが最も理に叶っています。

結果的に、意図した機能性や製造手法に合わせて製品形状を記述する方が、すべてを直線寸法で記述するよりもシンプルになるのです。また、GD&Tはメーカーや顧客、検査者の間でコミュニケーションの橋渡し役としても機能します。

GD&Tがうまく機能すれば、SPC(統計的工程管理)も可能になり、製品の不合格率や組立不良率、そして品質管理に必要な労力を削減し、組織のリソースを大幅に節約することができます。実現したいことを共通の視覚情報と言語を使って伝達できるため、複数の部門間の連携を高めることにもつながります。

GD&Tの仕組み

図面には、部品を構成する形体の形状寸法をすべて記載する必要があります。公差は寸法の横に記載し、公差値として下限値と上限値を指定します。この下限値から上限値までの範囲が公差になります。例えば、高さが750〜780mmのテーブルの場合、公差は30mmです。

しかし、単純に公差を30mmとしてしまうと、テーブルの片側が高さ750mmでもう片側が780mmでも、テーブルの表面が波打っていても、それが30mm以内であれば許容範囲であると見なされてしまいます。製品の公差を正しく指定するためには、設計時に意図した平面度を伝える記号が必要になります。つまり、全体的な寸法公差(この場合は高さ)に加えて、平面度という公差も記載が必要になります。

ばらつきが予測不可能だったり複雑な形状を持った部品の場合、単純なプラスマイナス公差だけではなくGD&Tを取り入れる必要がある。

他にも、直径が公差内に収まっているシリンダーなども、製造工程でわずかでも歪みが出てしまうと組立時に穴に収まらない可能性が出てきます。そのため、従来のプラスマイナス公差では伝達が難しかった真直度も指定する必要があります。また、複雑な面に対してシームレスに溶接しなければならないチューブなどの場合には、面の輪郭度を指定する必要があります。

次のセクションで詳しく解説しますが、GD&Tには上記のような設計意図を伝えるための記号が用意されています。

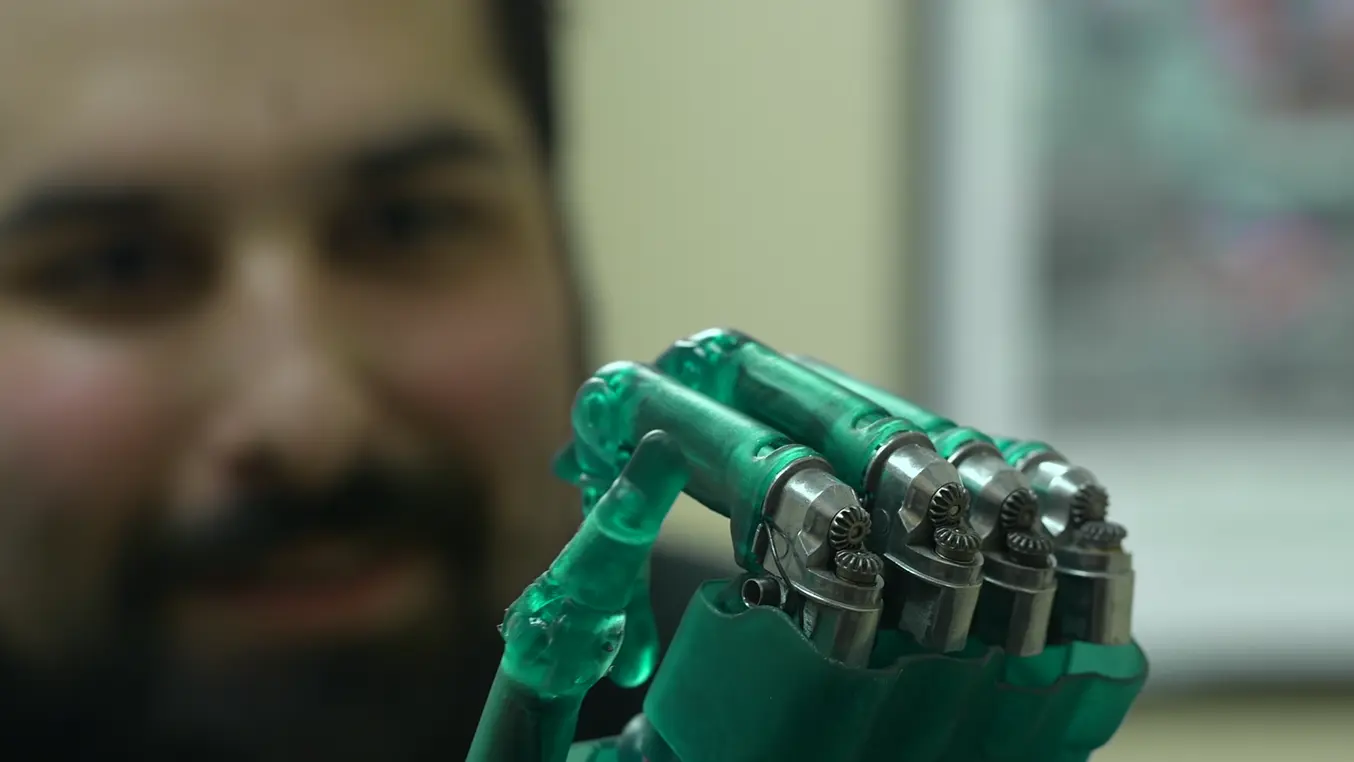

写真の義手のように可動性を持つアセンブリの場合は精密な公差指示が必要になる。

公差を適切に定める技術とは、製造工程の制約や製品の視覚的・機能的な要件を満たしつつ、検査での合格率を最大化できるようすべての設計箇所に対して適切な許容範囲を定めることを意味します。

メートル法を使用する場合には、記号を使って公差を指定するIT公差等級があります。例えば「40H11」という記号は、「直径40mmの隙間嵌め」という意味になります。この情報があれば、メーカーは穴の基準寸法表を確認するだけで正確な公差を導き出すことができます。

また、各形体の公差だけでなく、製品全体へ与える影響も考慮が必要です。例えば、すべての形体が最大許容寸法ギリギリの製品が出来上がった場合、その製品は製品重量や肉厚などの全体的な要件を満たしていると言えるでしょうか?これは最大実体状態(MMC)と呼ばれ、逆に最小の状態を最小実体状態(LMC)と言います。

公差は、積み重なっていくものです。例えば各穴の公差が+0.1mm、各シャフトの公差が−0.1mmのチェーンリンクを作る場合、リンクが全部で100個あるチェーンでは1本あたり長さ±20mmの誤差を受け入れることになります。パンチング加工のように同じ要素がいくつも繰り返されるような場合には、最初から固定されている角や平面に要素を合わせるのではなく、まず要素を配置してから相関的に距離を指定していきます。

この規格があることで、設計者やエンジニアだけでなく、品質検査者も寸法や公差の測定方法を知ることができるのです。デジタルマイクロメータやノギス、ハイトゲージ、定盤、ダイヤルインジケータ、三次元測定機(CMM)などの特殊なツールを使用することも、公差測定では重要になってきます。

部品の寸法を測定・定義する際、形状はデータム基準枠(DRF)という概念空間を基準とします。これは、3Dモデリングソフトウェアのワールド座標(モデル空間の原点)に相当します。データム(Datum)とは、DRF内に存在する点・線・面のことで、計測の開始点になり、部品の機能性に関連するデータムを必ず定義する必要があります。形体同士を嵌合する場合を除き、多くの場合は単一のデータムが使用できます。最も優先順位の高いデータムは、他の寸法を抽出できる安定した箇所に定義するようにします。例えば、実製品で予想外のばらつきが発生しにくい箇所などです。

GD&Tで求められるもの

図面では、必要以上の複雑さや制限を加えることなく、製品の寸法情報を正確に伝えることが重要です。その際、以下の点を考慮すると良いでしょう。

-

正確性や完全性以上に大切なのが、図面のわかりやすさです。わかりやすい図面にするためには、寸法と公差を部品の線の外側、真の輪郭に沿って書かれた線に記入します。記入する方向は常に統一し、各部品の機能の記載や、寸法のグループ化・整列、余白の活用を心がけます。

-

製造コストを抑えられるよう、常に最も緩い公差で設計します。

-

部品の寸法にはすべて、図面の下部で定義されている一般公差を使用します。図面に特段厳しい公差や緩い公差が記載されている場合は、それらが一般公差より優先されます。

-

最初に機能的な形体とその関連形体の公差を定義し、次に残りの部分の公差を定義します。

-

可能な限りGD&Tの定義は製造の専門家に任せ、図面には製造工程を記述しないようにします。

-

角度が90度の場合はあえて記載しません(通常、角は90度と理解されているため)。

-

特段の指定がない限り、記載する寸法と公差は20°C/101.3kPaの環境を想定しています。

GD&Tの記号

GD&Tは特性ごとに定義され、各特性にはさらに別の公差が指定されます。GD&Tの記号は5つのグループに分類されます。

-

形状公差:形体の形状を指定します。

-

真直度:線と軸の真っ直ぐさ(平坦/ストレート)を指定します。

-

平面度:フラットな表面上の最高点と最低点間の差を表し、真っ直ぐさを指定します。

-

真円度・円形度:直線を円形に曲げた時の真っ直ぐさを指定します。

-

円筒度:平面を円形に曲げた時の平坦度を指定します。検査コストが高くなるのは、真っ直ぐさ、真円度、テーパーの測定です。

-

-

輪郭度:表面の公差域を3次元で指定します。

-

線の輪郭度:2次元の切断面を理想的な形状と比較します。特段の指定がない限り、公差域は2本の包路線で定義されます。

-

面の輪郭度:2つの包路面で各形体の表面が収まるべき範囲を定義します。これは、通常CMMで測定する複雑な公差です。

-

-

姿勢公差:角度によって変化する寸法に対して指定される公差です。

-

傾斜度:データムに対して角度がついている時の平坦度を指定するもので、2つの参照面の組み合わせで公差が決まります。

-

直角度:データムに対して90度であることを意味します。2つの平面を定め、対象の形体はその平面の間に収める必要があります。

-

平行度:データムから離れた状態での平坦度を指定します。軸の平行度は、公差値の前に直径記号を記述し、円筒形の公差域を定義することで指定できます。

-

-

位置公差:線形寸法を使用して形体の位置を定義します。

-

位置度:他の形体またはデータムに対する相対的な位置を指定するもので、最も頻繁に使用される公差です。

-

同軸度:形体の軸とデータムの軸の位置を比較します。

-

対象度:円筒形ではない部品がデータム平面に対称であることを指定するものです。これは、通常CMMで測定する複雑な公差です。

-

-

振れ公差:特定の形体がデータムに対してどれだけ変位するかを定義します。

-

円周振れ:ボールベアリング(玉軸受)を取り付けた部品など、さまざまな誤差を考慮する必要がある場合に使用します。検査では、部品をスピンドル上で回転させ、そのばらつきや回転軸周りの「ぐらつき」を測定します。

-

全振れ:表面の複数のポイントで測定し、円形部品以外でも表面全体のばらつきを評価します。これにより、真っ直ぐさ、輪郭、角度、その他のばらつきの公差を指定できます。

-

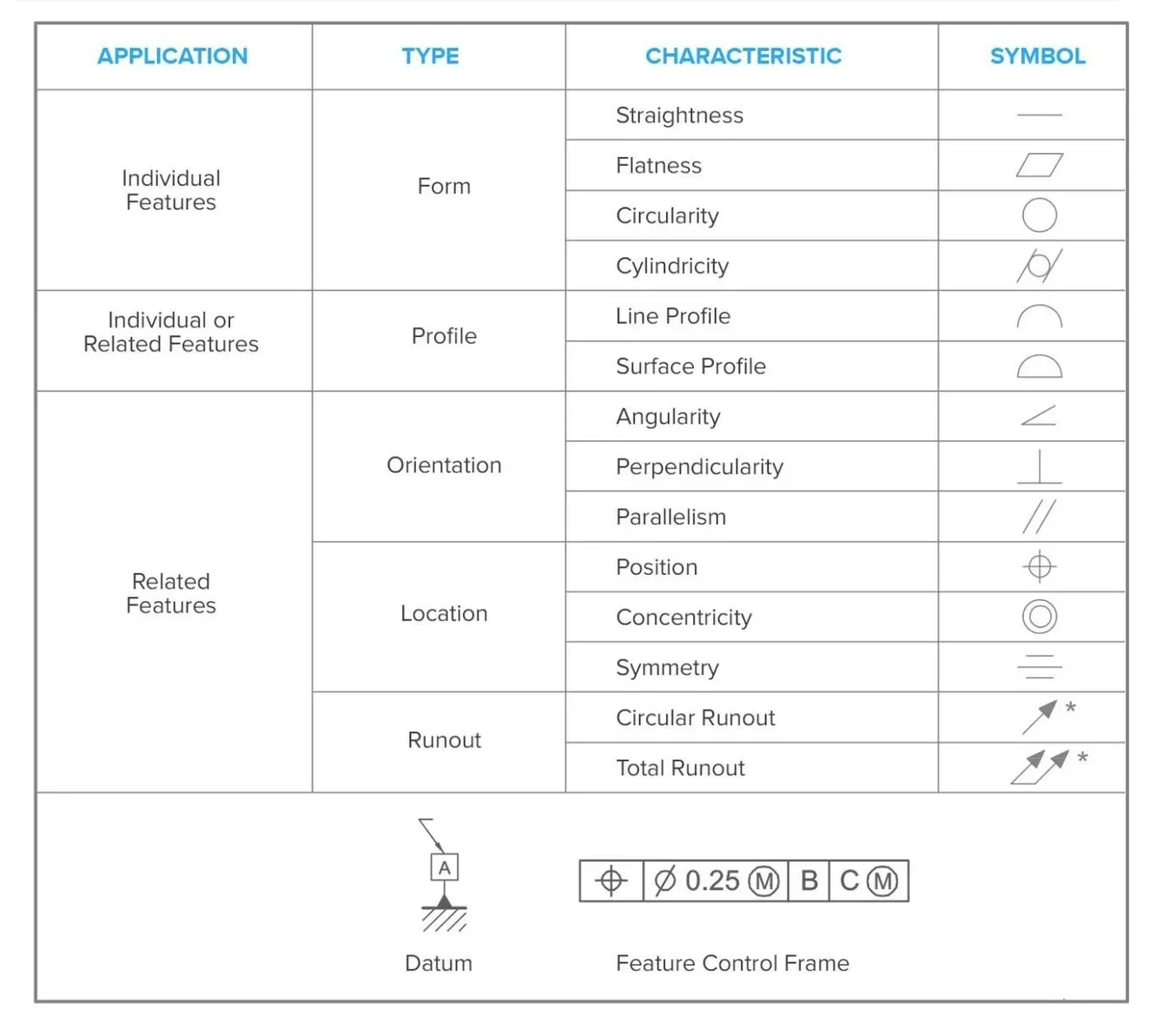

GD&T記号の概要

ANSIとISOの両規格で、これら共通の記号を使って公差を指定している。

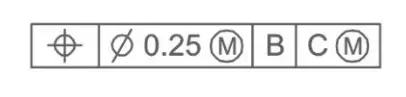

公差記入枠(FCF)

公差記入枠(FCF)とは、図面で公差を指示する際の表記法です。一番左の枠には幾何学特性記号を記入します。上の例では位置公差が記入されていますが、設計内容に応じてどの公差記号も記入できます。左から2番目の枠の最初には、公差域の直径記号を記入します。上の例では、直線寸法ではなく直径を記入しています。隣の数字は公差値です。

公差枠の隣の個別の枠には、それぞれの公差が参照するデータムを記入します。上の例では、位置公差がデータムBとCを参照していることを意味しています。公差やデータムの隣には、任意で付加記号(囲み数字)を記入します。

各付加記号の意味は以下の通りです。

-

M:公差が最大実体状態(MMC)に適用されることを意味します。

-

L:公差が最小実体状態(LMC)に適用されることを意味します。

-

U:輪郭度公差の不均等配分を表します。例えば公差が1mmの場合、-0.20mmと+0.80mmと指定することができます。

-

P:公差がデータムから離れた突出公差域で測定されることを意味します。

-

付加記号がない場合は、実体公差を使わない(RFS)ことを意味します。

上の例では、部品がMMCでない場合、MMCからの偏差に比例してボーナス公差が与えられることを意味します。つまり、部品のMMCが90%の場合、公差も10%緩くなります。

3Dプリントにおける公差の設定

現在、多くの製品設計者やエンジニアが製品開発に3Dプリンタを活用したラピッドプロトタイピングやラピッドツーリングを取り入れ、従来の方法では金型製作に多大なコストと時間がかかっていた試作品や特注部品もコスト効率よく製作しています。

3Dプリントはそれ自体が自動化された単一工程のため、従来の製造手法とは公差の考え方が異なります。公差を厳しく設定すると、設計段階ではより多くの労力が必要になりますが、試作品製作や実際の製造時には時間とコストを大幅に削減できるのです。

機能的な3Dプリントアセンブリの設計を最適化

Formlabs Form 3+などのSLA光造形方式3Dプリンタは、正確性と精度が非常に高く、幅広いエンジニアリング系材料が利用できます。本技術資料をダウンロードして推奨される公差設計の詳細をご確認ください。

GD&Tの活用事例

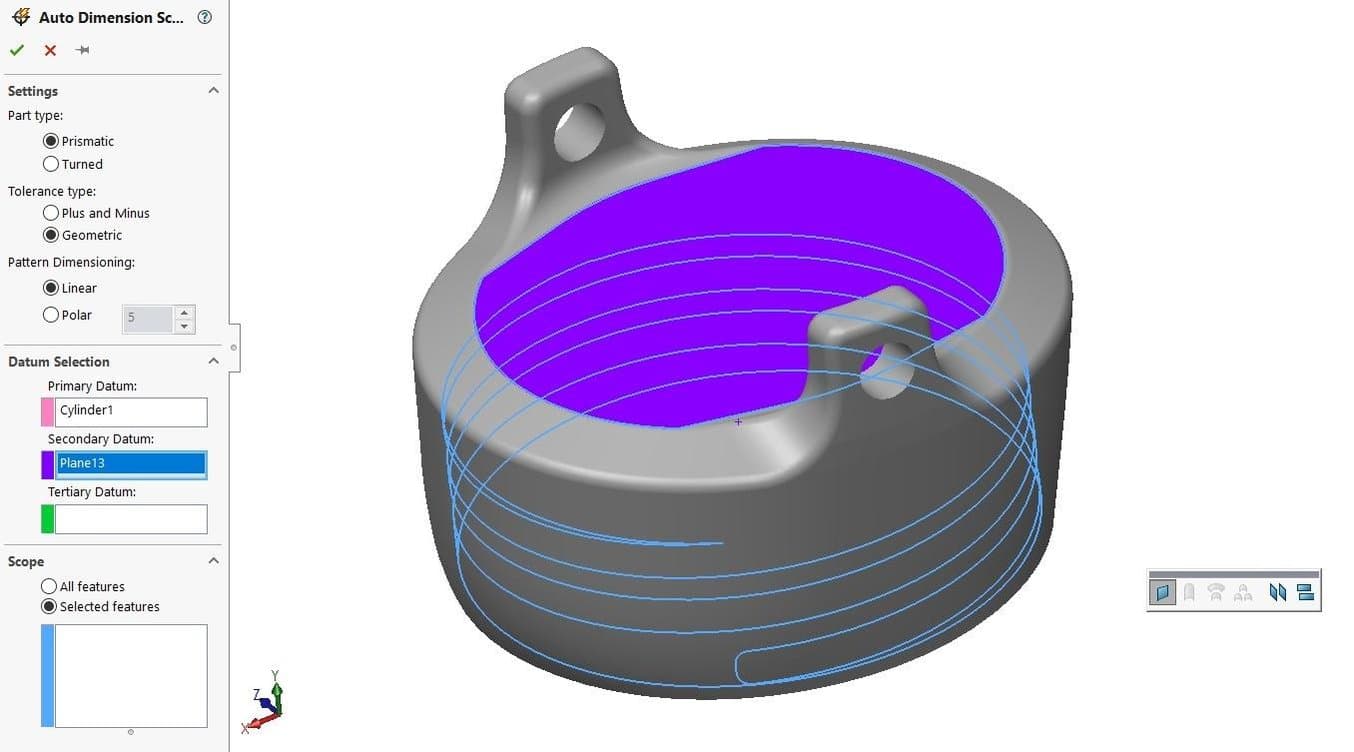

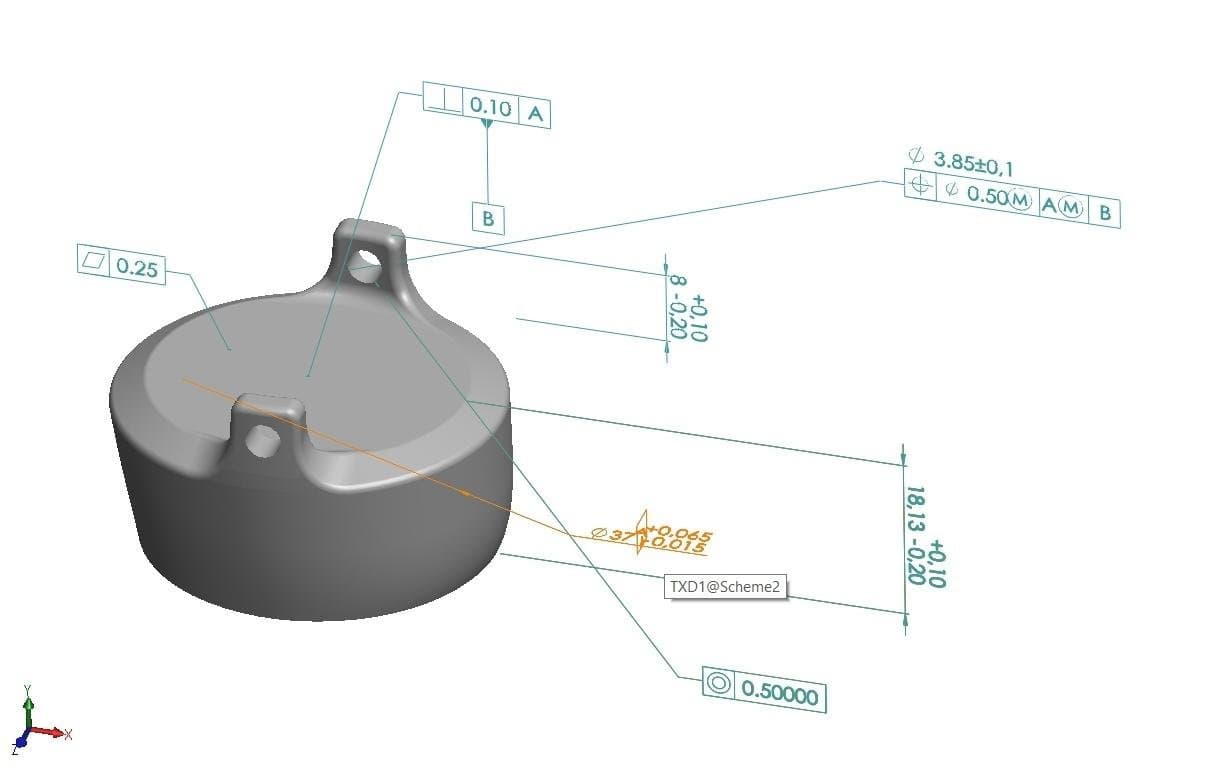

SolidWorks、Autodesk Fusion 360、AutoCAD、SolidEdge、FreeCAD、CATIA、NX、Creo、Inventorなど、機械工学での利用を目的としたCADツールのほとんどが、図面へのGD&T入力機能をサポートしています。しかし、設計者は製造工程で発生する可能性のある偏差を考慮しながら、手作業で公差を入力する必要があります。ここでは機械設計で広く普及しているSolidWorksでGD&Tを導入した例をご紹介します。

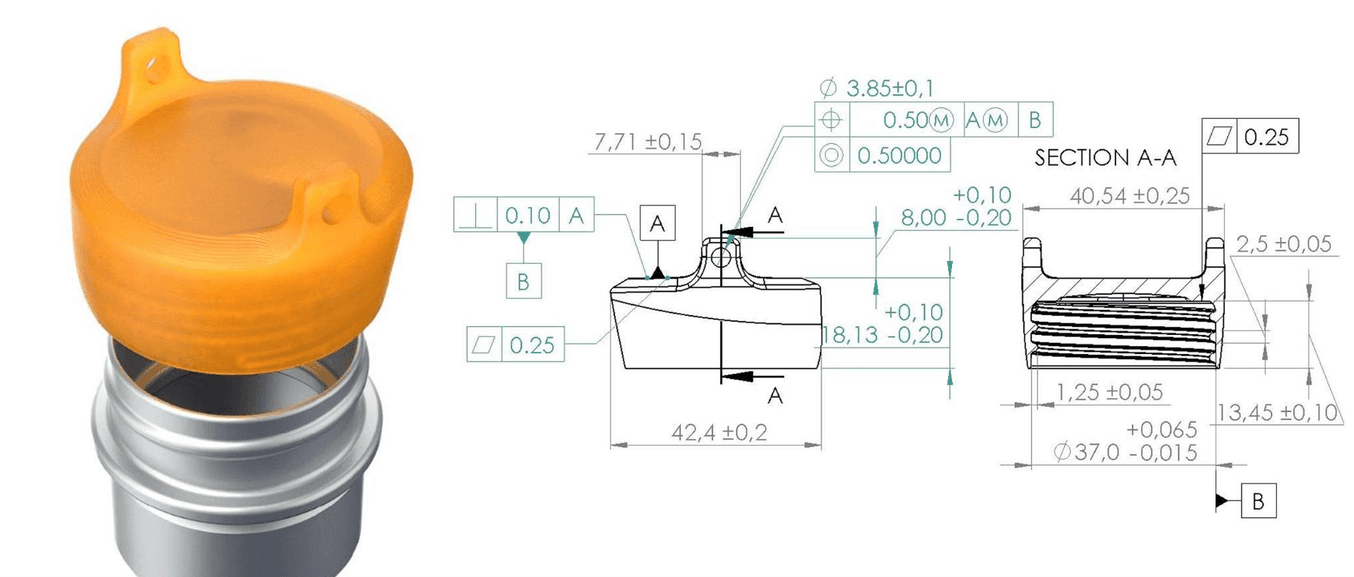

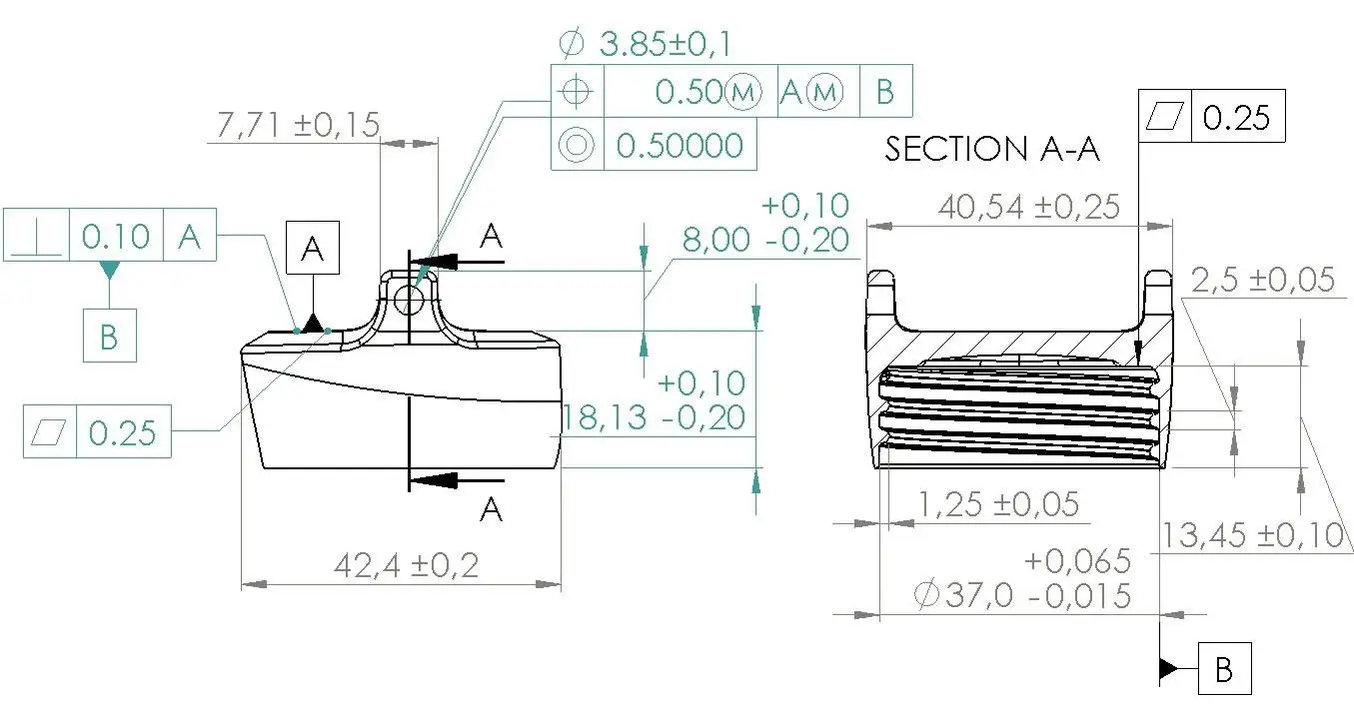

このプロジェクトは、射出成形で50,000個のボトルキャップを製造するというものでした。キャップがボトルにフィットする感触と圧力を制御するために、正確な公差指示が必要でした。キャップの外径がボトルより大きくなったり小さくなったりするのを防ぐため、全てのキャップですきまを均一にしたかったのです。

ボトルのネジ山の外径は36.95±0.010mm。つまり、キャップ内径の最小公差は36.985mm、最大公差は37.065mmで、平均値は37.0mmです。

また、キャップには平坦なレールについている軸と嵌合させるための特殊な穴が開いていました。これにより、ボトルを収納キャビネットに吊り下げたまま片手でキャップを開けることができます。軸は直径4mm、公差0.13mm(0.005インチ)の標準OEMステンレス製です。軸とキャップをぴったり嵌合させるためには、しめしろが-0.0375~0.0125mmのしまりばめで圧入が必要になります。今回は、すべての軸サイズで圧入が可能となるよう、穴径の許容範囲を3.99~4.01mmとしました。許容範囲が非常に狭いため、穴は3.85mmと定め、ドリルで穴を開けてちょうど4.00mmになるようにし、これを2つの穴の同軸度として指定しました。

寸法を適切に制御するためにデータムも使用します。データムはアセンブリの嵌合特性と機能性を表すことができ、さらに安定性、再現性、アクセス性のある箇所に定める必要があります。今回の場合、キャップとボトルネックの嵌合が最重要となるため、キャップの内側の円筒面を最優先のデータムとして定義しました。次に重要なのは収納キャビネットのボトル取り付け面との嵌合機能であるため、優先度が2番目に高いデータムとしてキャップの表面を指定しました。

要件を全て検討した後、以下の手順でSolidworksでGD&T公差を設定しました。DimXpert > 自動寸法スキームでデータムを定義し、公差タイプでプラス/マイナス公差ではなく幾何公差を指定します。次に、データムを選択し、データムを基準に公差指示を行う形体(フィーチャー)を選択します。寸法スキームの設定が完成したら、幾何公差とGD&T記号をそれぞれ追加していきます。Solidworksが自動的に、穴やボスなどのサイズ形体(FOS)寸法を生成します。プラスとマイナスが等しくない形体には、必ず公差タイプで「両側」または「リミット」を選択してください。

ここで指定した公差を図面にインポートするには、まずFeatureManagerのアノテートアイテム(Annotations)フォルダで使用中の平面を確認してください。平面からのビューを図面にインポートする場合、「アノテートアイテムをインポート」と「DimXpertのアノテートアイテム」にチェックを入れます。適切な切断面を追加すると、非常にわかりやすい図面が出来上がります。

3Dプリンタで試作品や実製品を高速製作

本ガイドでは、厳密な寸法管理が求められる複雑な製品を取り扱う設計者やエンジニアに多大なメリットをもたらす幾何公差(GD&T)についてご説明しました。GD&Tは、線形寸法だけでなく設計意図も正確に伝達することができるため、プロジェクトの関係者全員に設計内容をよりわかりやすく共有できるようになります。

幾何公差に必要なのはわずか十数個の公差記号、データム、公差記入枠だけ。これらを活用することで、図面をはるかに充実させ、製品のアセンブリ同士の嵌合を均一に保つことができるのです。製造手法によって発生するばらつきも異なるため、GD&Tという共通の規格があることで、開発者が製造工程に応じて部品の公差を最適化する方法も考えられるようになります。

航空宇宙、自動車、防衛、消費者製品、医療業界など、さまざまな企業がデジタルの製造ツールを採用し、インダストリー4.0の実現に向けて歩みを進めています。3Dプリントは製造業における効率化向上の推進力として、製造エンジニアから機械工に至るまで様々な関係者に、費用にして数十万ドル、労働時間にして数週間から数カ月を削減しながら、サプライチェーンの強化、製造工程の改善、市場投入の高速化を実現できるツールを提供します。

以下では、Ford、General Electric、Dysonなどの大手メーカーが、3Dプリントを活用してコストや設計〜生産に至るまでの製造期間を削減している方法をご覧いただけます。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。