Formlabsはこの度、かつてないスピード、精度、信頼性、多用途材料で業界に新たな基準を打ち立てる次世代光造形3Dプリンタ、Form 4を発表します。

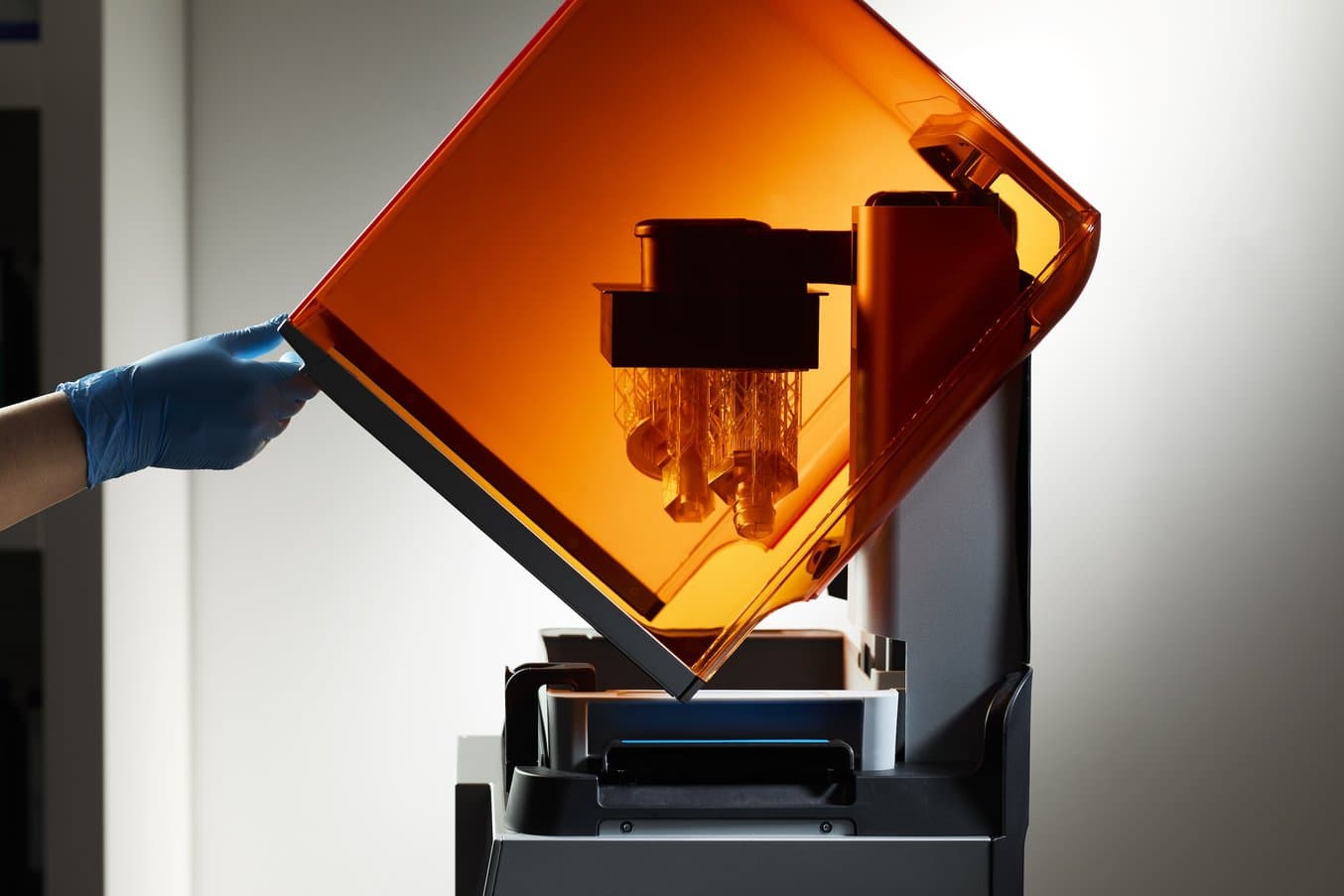

Form 4と生体適合性材料対応のForm 4Bは、長年にわたる技術革新で培ってきた画期的なハードウェア、ソフトウェア、材料科学に支えられた、SLA光造形3Dプリントの次の革命を象徴する存在です。Form 4/Bは前例のない造形速度を実現しながら、寸法精度や表面品質を一才妥協することなく、あらゆる材料でほぼすべての造形を2時間以内に完了します。

Form 4では、新しいプリントエンジンとFormlabsの材料ライブラリに加わる新材料が利用可能です。Form 4/Bのリリースと同時に、Form 4向けの独自開発レジンが23種類、Form 4B向けには37種類の材料が発売されるほか、付属品や後処理装置にも新製品が登場します。 今回のアップデートにより、Formlabsの光造形3Dプリント製品があらゆる分野で活躍する方々のアイデアを具現化する強力なツールとなることが、改めて証明されます。

SLA光造形に起こる、新たな革命

Form 4では世界最高クラスの品質をさらに強化し、驚異的なスピードと30%拡大した最大造形サイズ、これまでよりさらに厳しい公差にも対応できる精度を実現。

Formlabsは2011年以降、エンジニア、プロダクトデザイナー、メーカー、研究者、医療従事者、その他多数のユーザー向けに強力な3Dプリンタを提供してきました。Formlabsの初期のプリンタは、高度な3Dプリント技術をより多くの人がアクセスできるものにしたことでイノベーションを後押しし、従来の製造法で課題だったコストや時間といった制約を取り払いました。

それでも、製品設計や物理的な課題に取り組むことは簡単ではありません。どのアイデアも、無数のハードルを乗り越えて初めてユーザーに手に取っていただける状態になるのです。生産規模の拡大も、課題の1つです。3Dプリントによって製造プロセスに内在する多くの障壁が取り除かれてはいるものの、試作品や治具の製作、実製品用部品の少量製作などはいまだに所要時間やコストが嵩むことが多々あります。

3Dプリンタには、プロダクトデザイナーの「ひらめきの瞬間」に即座に対応でき、組立ラインの修理や量産の日々の需要に応えられるスピードが必要です。Formlabsプリンタを活用していただいている5万社以上の企業様と長年にわたり協力することで、私たちは3Dプリント工程における課題を特定し、その課題を解決すべく製品に継続的な改善を行ってきました。

Form 4は、設計チームの試作・検証プロセスの高速化に始まり、量産メーカーの生産量の向上、受託メーカーで使用できる材料の拡大など、あらゆる用途で新たな可能性を切り開きます。

最高速度100mm/時1を誇る造形速度、30%拡大した最大造形サイズ、高機能材料の追加、ワークフローのアップデートにより、Form 4はこれまでで最もパワフルな工業品質3Dプリンタとなりました。

1Fast ModelレジンV1を積層ピッチ200umで造形した場合の最高造形速度。一般的なエンジニアリング、プロダクトデザイン、製造、歯科用途でテスト品を造形した際の実際の造形時間に基づいています。

SLA光造形方式3Dプリントのガイド

高精細3Dモデルを製作できる3Dプリンタをお探しですか?本技術資料をダウンロードして、SLA光造形方式が高精細なモデルの製作においてどれほど広く活用されているか、その仕組みも含めてご確認ください。

リリース前の構想から検証まで

写真のスイッチクリップは、Forrm 4にてTough 2000レジンで造形したもの。造形時間はForm 3+では4時間47分だったのに対し、Form 4では1時間53分で完成した。

写真の大型エアフロー検証用スナウトは、Form 4にてGreyレジンV5で造形したもの。Form 3+では約9時間かかったのに対し、Form 4では2時間56分で完成。

Form 4の導入により、個人、チーム、組織全体でより多くの作業が行えるようになります。生産性が上がらないのは、良いアイデアが出ないからではなく、そのアイデアを実行する手立てがないからです。Form 4で実現するかつてない造形速度により、製品の設計からプリント、検証を1日に何度も繰り返すことができます。

背の高いモデルやバッチ製作でも、他のFormシリーズの3Dプリンタに比べて2~4倍速い造形を可能にします。これは、あらゆる技術や分野で活躍する工業品質の3Dプリンタをも上回る能力です。

高出力LEDと各層を瞬時に硬化するマスキングレンズを組み合わせたパワフルな新技術、Low Force Display™プリントエンジン搭載のForm 4なら、造形品のサイズや量に関わらずかつてないスピードを実現します。造形面の使用率によって造形速度が変動することがなくなり、一度に複数のモデルをプリントしても造形時間が長引くことはありません。

Form 4でOXOの製品開発工程を変革

OXOの製品開発工程では、消費者製品市場の目まぐるしいスピードに対応し、キッチン用品や家電製品市場に多数存在する競合他社よりも早く製品を市場投入することが求められる。

写真に映る蓋は、Form 4を活用して1日に何度も試作製作することができた。数か月にわたるエンジニアリングと設計作業による製品。1日に行える設計改良の回数が2倍になるなど、Form 4はOXOの美しく機能的で耐久性の高い製品の製作に貢献している。

OXOでは、Jesse Emanuel氏が中心となって、工業デザイナー、検証エンジニア、グローバル製造チームのためにラピッドプロトタイピングラボを運営しています。OXOの膨大な製品カタログは、野菜用のピーラーなどの手道具から、フードプロセッサーやコーヒーメーカーなどの複雑な調理器具まで幅広く網羅しています。

購入者が安心して長年使用できるような製品を作るために、Emanuel氏は複数台の3Dプリンタを駆使して毎週50~100点もの部品をプリントしています。工業デザイナーが新たなアイデアを検証するための基本的な形状モデル、製造チームが大量生産に向けて微調整を行う実製品用機能試作、マーケティングや営業チームが多数の販売代理店に提示するためのプレゼンテーション用部品など、どのチームも3Dプリント製の部品を必要としています。3Dプリンタにスピード、品質、材料の多様性が求められる中、Form 4が最適なタイミングで導入されました。

「Form 4で作業工程が一変しました。これまで、時間の関係でキューの待ち時間が問題になることがよくあったのですが、Form 4を入れてから、そんな心配をしなくてよくなりました。時間の制約を受けることがなくなったんです」

OXO 検証エンジニア、Jesse Emanuel氏

キッチン製品に求められるのは、シンプルながら合理的で使いやすく、手にしっくりとなじむ形状です。こういった要件は、CADを使った試作・検証だけで満たすことはほぼ不可能です。OXOのデザイナーが、実際に製品を手に取ってみて初めてわかることがあります。Form 4のおかげで、「日中帯に臨機応変に試作・検証を行えるようになりました。これまでは夜のうちに製作をしていたので、翌日にならないと最新版を確認できませんでした。Form 4を取り入れてから、1日に3〜4回のプリントが可能になりました」とEmanuel氏は言います。

OXOには、試作品を必要とする製品ラインが多い。写真の部品は高温条件下で広範なテストを行うためにHigh Tempレジンで造形したもの。

OXOほどの規模の製品カタログともなると、スピードと万能性が高く、大容量製作が可能な製品開発ツールが必要です。Form 4を導入したことで、Emmanuel氏やチームのメンバーが新たなアイデアを思いつくと(ほとんど)すぐに具現化して検証できるようになりました。

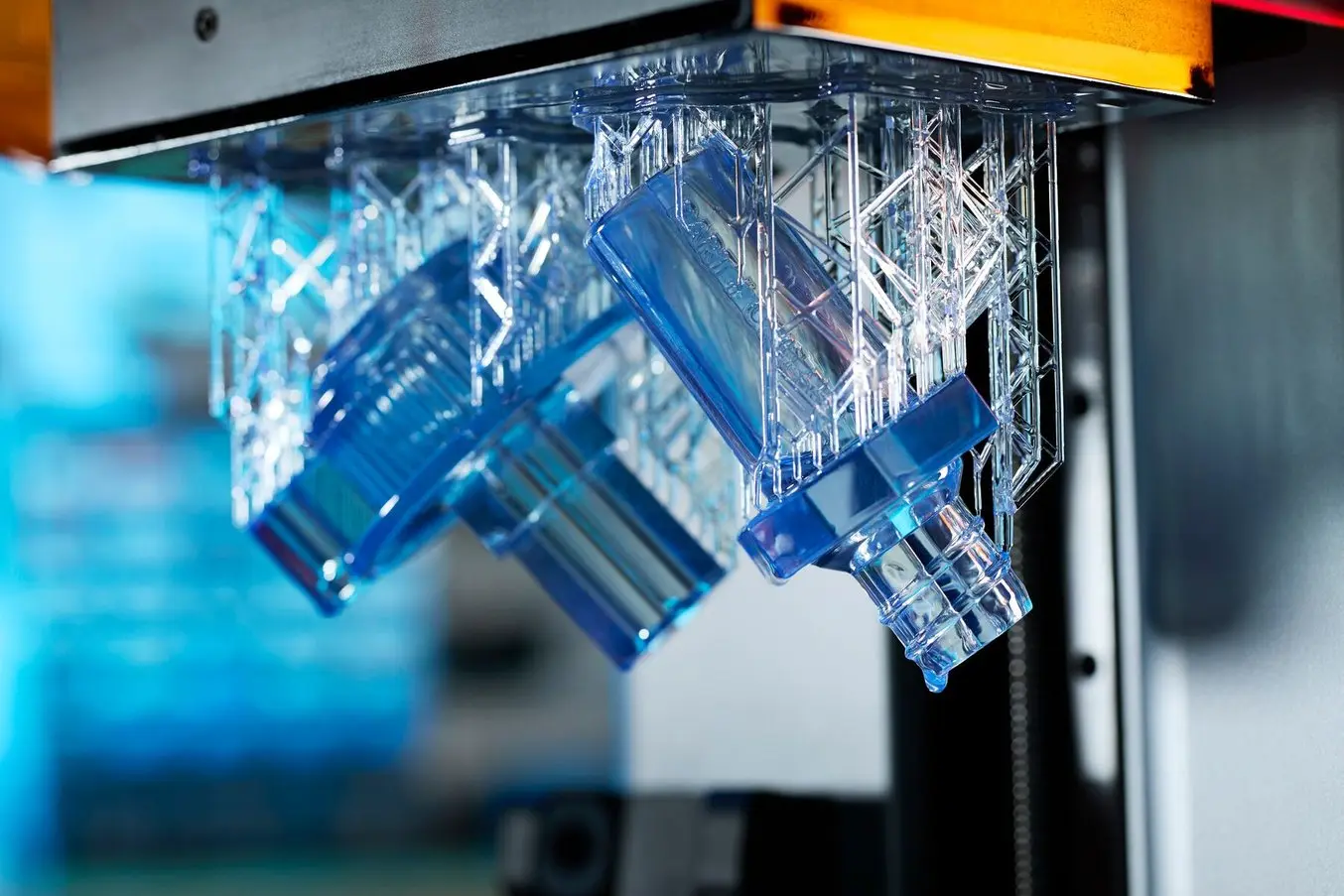

Formlabs提供のレジンは、一般的な工業用プラスチックと同様の性質を持っているため、OXOでは設計や試験がさらにしやすくなったと言います。「FDM方式ではなくSLA光造形方式を選ぶ理由は、使用できる材料の豊富さにあります」とEmmanuel氏は言います。OXOでは、ABSライクな部品にはTough 2000レジンを、ポリプロピレン部品にはTough 1500レジンを使用し、本物のシリコンを使った検証モデルにはSilicone 40Aレジン、熱湯を使った検証が必要な試作品にはHigh Tempレジン、射出成形で使用する型にはRigid 10Kレジンを使用するなど、用途に応じてさまざまなレジンを使い分けています。

国内のどの家庭にもあると言っても過言ではないOXOの野菜ピーラー。試作品をForm 4で製作。ピーラーを縦方向にプリントし、造形にかかった時間は1点につき僅か3時間20分。ビルドプラットフォームには一度に8種類もの異なる試作品を乗せることができた。

「どの製品にも、膨大な数のさまざまな部品を使用します。色々な理由で、12~15種類のFormlabs材料を使用してプリントするんです」というチームは、すでに高いパフォーマンスを発揮していたものの、Form 4の導入により試作・検証スピードがさらに上がりました。OXOの製品開発工程が加速するにつれ、Form 4で生産性と効率性を次のレベルへと引き上げることができています。OXOの詳細については、ユーザーストーリー全文をご覧ください。

業界最高クラスの寸法精度

厳しい公差要件にも対応可能なForm 4の一貫した精度により、プリント直後からシャープなエッジやくっきりと鮮明な平面、完璧に滑らかな手触りを実感できる。

3Dプリント製部品は、高精度でなければ意味がありません。射出成形のプラスチック品の試作品であれ、組立ラインで既存のコンポーネントと嵌合させる治具であれ、公差を満たせるかどうかが重要です。造形速度を重視するあまり、精度や高精細さを犠牲にするようなことがあってはいけません。

Form 4は公差の観点でただ業界基準を満たすだけでなく、それ以上の精度を実現します。どのレジンを使用しても厳しい公差要件を満たし、設計パラメータに忠実な造形が可能です。Form 4のレーザーユニット(LPU)はXY軸解像度50µmという高精細さで、摩擦が生じることなくスムーズに機能する複数部品構成のアセンブリ、作業手順にシームレスに組み込むことができる治具、大量生産の射出成形プラスチック品に匹敵する精度を一貫して実現する実製品用部品の製作を可能にします。

初期設計から寸法のブレを生じさせないことで、製品開発のどの段階でも製品を常に同じ状態に保つことができます。素早く造形したモックアップ、後工程の機能試験で使用する試作品、量産移行前のテスト生産品など、用途は様々でも造形品ごとに外観や機能に差異が生じることはありません。射出成形のプラスチック品と同等の表面品質を実現できることで、設計から量産までの作業工程がよりシンプルになります。Form 4が実現する高い精度により、寸法にばらつきが発生した場合の対処法などを考える必要がなくなり、製品づくりそのものに集中できます。

誰でも、どんな用途でも、初回造形が僅か15分で完了

初期のFormシリーズによって高品質3Dプリントがより身近なものになるまでは、SLA光造形方式の作業工程は複雑なことが多くありました。専任のオペレーターや複雑なインフラが必要だったり、トップダウン式のSLA光造形では設置面積が大きくなるなどの課題がありました。

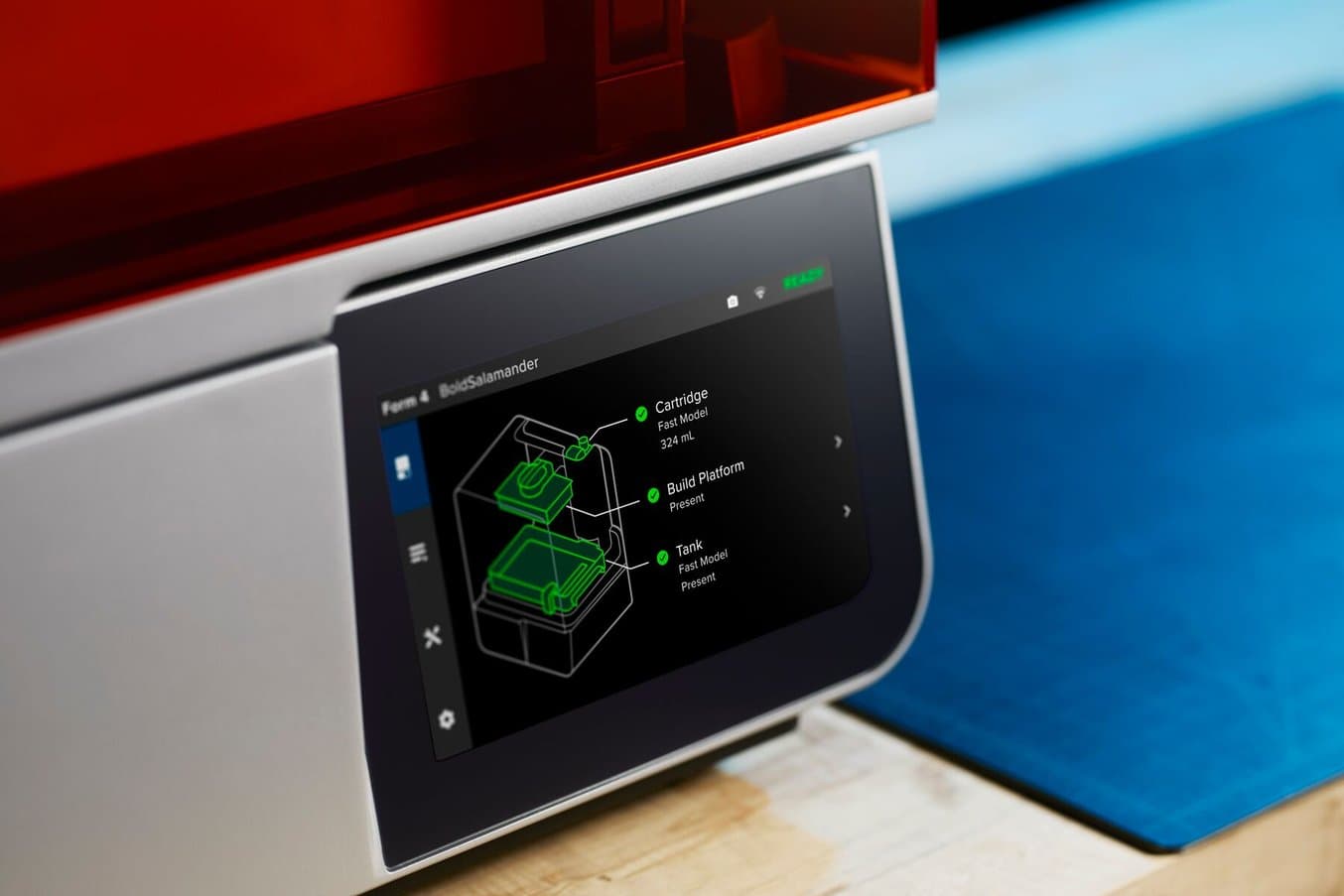

FormlabsはFormシリーズの発表により、誰もがアクセスしやすい3Dプリントとは単に価格の問題だけではないことを証明しました。作業手順の習得が簡単で、オフィスや自宅、教室、機械工場など、既存のどんなスペースにも設置できることが大切なのです。Form 4はそこからさらに進化し、プリンタのセットアップやモニタリング、材料の交換方法を簡素化し、誰でも15分以内にプリントを開始できるようになりました。

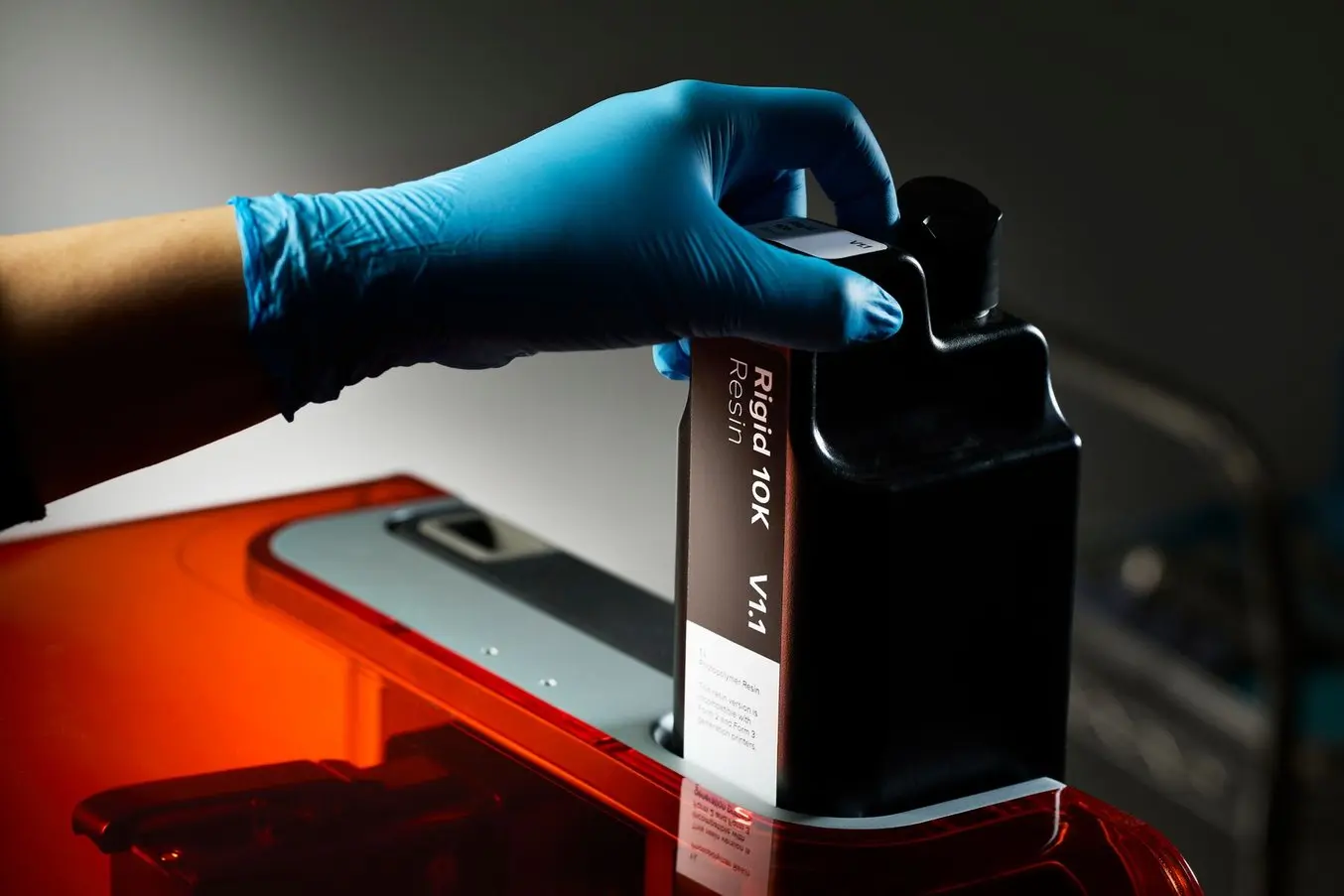

プリントエンジンと材料設定、新しくなったレジン自動供給機能により、造形スピードの向上だけでなく、造形開始までの時間が短縮されます。レジン自動供給機能は、一連のスマートセンサーを使用して稼働時間を最大化し、材料の交換にかかる時間をごくわずかに抑えることで、ユーザーが造形作業ではなく造形品そのものの仕上がりに集中できるようにします。

Formシリーズプリンタは、バイオエンジニアリングで細胞の培養を促すスキャフォールドからインベストメント鋳造による金属タービンの製造、外科用インプラントの製作など、多数の複雑な用途で使用されています。このように元々複雑な工程に3Dプリントを組み込む場合、3Dプリント自体の操作はできるだけ簡単なものでなければなりません。Form 4では、それが可能になります。プリンタの到着から初めての造形を開始するまで、セットアップに必要な時間は僅か15分。アイデアを数分で具現化できます。

どのステップも、使いやすさにこだわる

Formlab製品はすべて、効率を最大限に高め、プリント失敗の確立をできるだけ減らすべく設計されています。Formlabsの無料造形準備ソフトウェアPreFormでは、造形品を自動的に分析し、造形に最適な方向とサポート材の配置を決定します。Formlabsのソフトウェアエンジニアリングチームは、造形速度、材料設定、自動方向づけとサポート材配置が最適に行えるよう、ソフトウェア設定を継続的に改善しています。

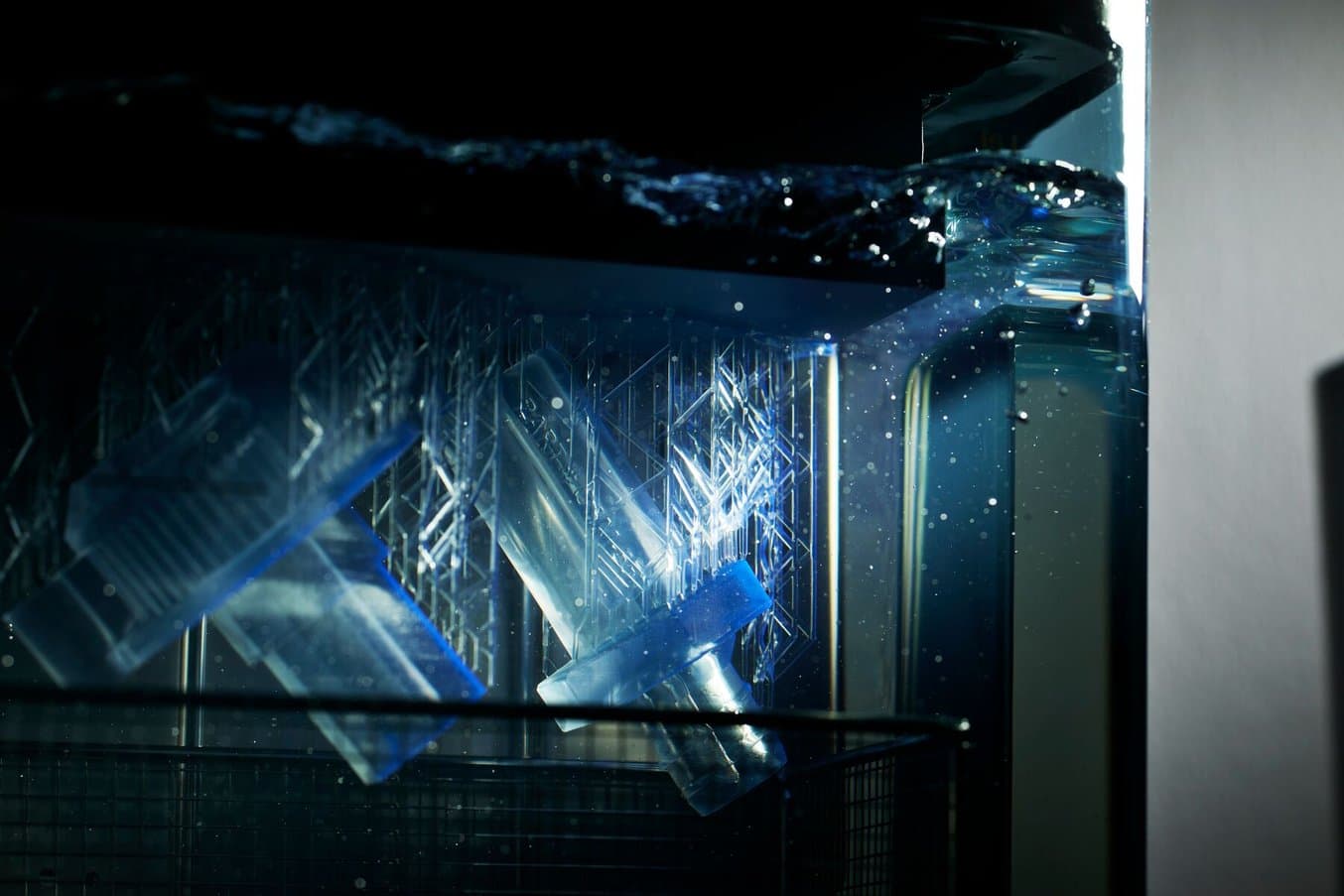

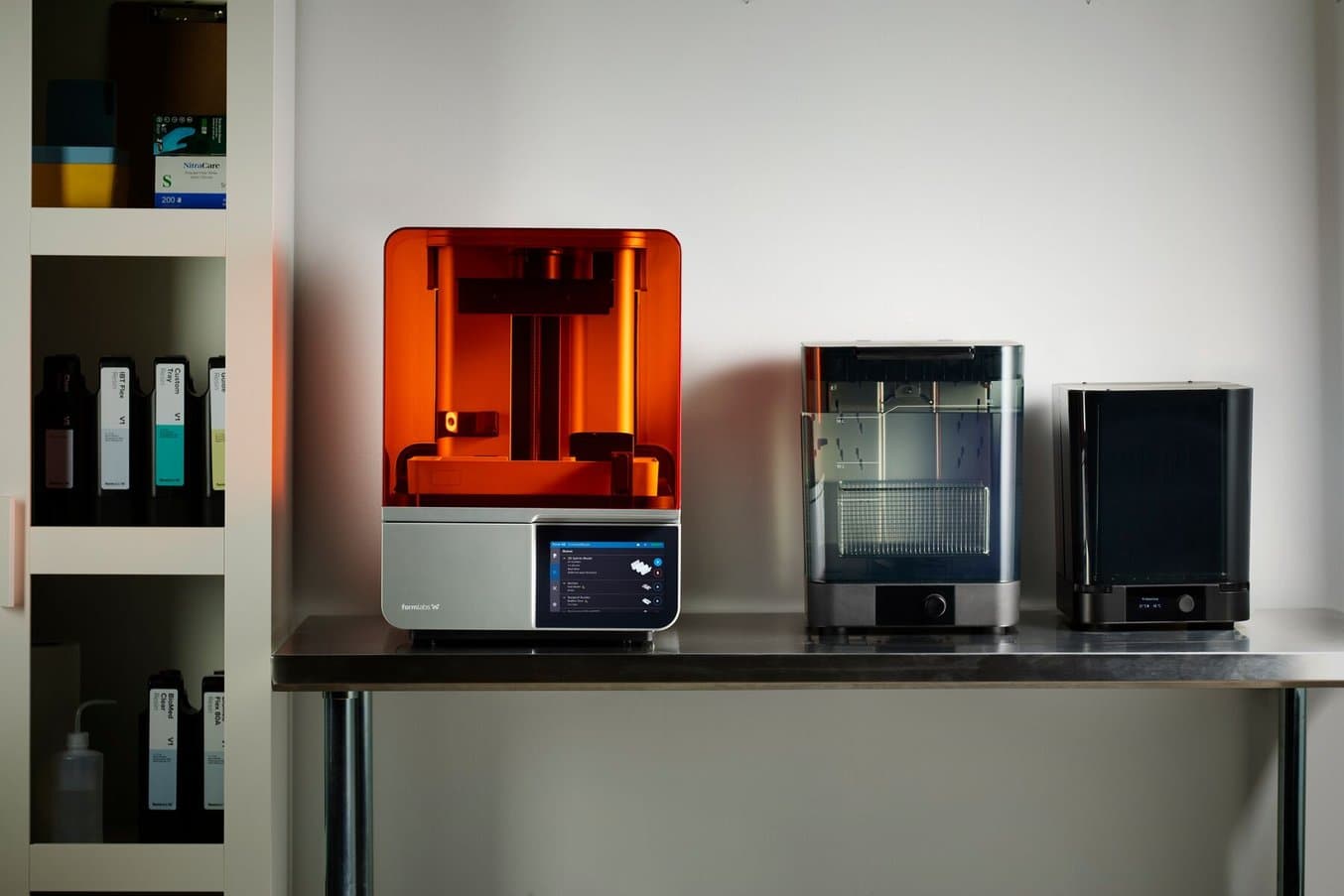

造形完了後のワークフローも、使いやすさと一貫した品質、効率性を重視した設計になっています。Build Platform Flexのクイックリリーステクノロジー(Quick Release Technology)により、造形品を破損させることなく素早く取り外すことができます。取り外した造形品はその後、攪拌機能が向上し、より速く徹底的な洗浄が可能になった第2世代Form Washで自動洗浄します。第2世代Form Washは、Formlabsのデスクトップサイズ3Dプリンタ全種のビルドプラットフォームに対応しています。洗浄後、造形品の二次硬化が必要な場合は、Form Cureの精密設定で機械的特性を最大限に引き出します。

第2世代Form Washは、様々なサイズのビルドプラットフォームに対応。溶剤の攪拌機能が向上し、造形品をより速く、徹底的に洗浄可能に。

新しくなったレジンカートリッジは、プラスチック使用量を削減しながら1リットル分の材料を充填できる大容量で、保管とメンテナンスがより簡単に。

大容量造形も一貫した品質とプリント成功率で

最大造形サイズをいっぱいに使って、8点の使い捨てサージカルラチェットを造形。Form 3+では25時間以上かかったのに対し、Form 4での造形時間は僅か5時間45分。外科医や医療従事者は、勤務時間を延長することなく、1日に3回、最大造形サイズいっぱいのプリントが可能に。

Formシリーズでは、「誰にでもアクセスしやすい」は「信頼性」と同義です。毎日一日中プリントを行うお客様にも、安心してご利用いただける製品になっています。Formシリーズはもともと、プリント成功率と一貫した品質、信頼性、大容量プリントにも対応できる高水準製品でしたが、Form 4はさらにその上をいく製品になっています。

製造工程で品質管理に多くの時間を費やしたことで、Form 4の信頼性が実現しました。どのプリンタもお客様環境で一貫した品質と高性能を発揮できるよう、出荷前に60種類の機能チェックポイントをクリアする必要があります。さらに、Formlabsのプリント最適化チームは、何千点もの造形品をプリントして各材料の設定に微調整を重ねてきました。そのおかげで、複雑形状のモデルをさまざまな材料で造形する場合でも、業界最高レベルの信頼性を確保できるのです。

中核となるプリンタエンジンも、レジンタンクやビルドプラットフォームなどのコンポーネントも、大容量造形でもスムーズに機能し長持ちするよう再設計されています。レジンタンクは75,000層2以上を造形可能で、プリンタの稼働時間を高めながら、運用コストや連続造形で必要となるオペレーターの介入回数を削減します。

Form 4で機能が向上したセンサーシステムは、造形工程で発生しうるあらゆる問題に迅速に反応。お客様が余裕を持って作業手順を変更できるようにすることでスムーズな造形をサポート。

プリントを開始するたびにForm 4の自動診断機能と統合センサーが潜在的な問題を検知・警告することで、セットアップが不十分なままジョブを実行してしまうリスクを回避すると同時に、プリンタの最適な使用方法に対する理解を促します。この統合センサーシステムにより、Form 4は大容量造形が必要な用途でも何年にもわたって使い続けることができます。プリンタの使用回数が増えるにつれて、信頼性が低下するようなことがあってはなりません。Form 4は、お客様の作業工程とともに進化し、さらに使いやすくなるプリンタです。

2 Formlabs提供のすべての材料が該当。個々のレジンタンクの具体的な耐用期間は、造形量や物理的な摩耗状態、その他ダメージの有無によって変動します。

Form 4と他社製光造形3Dプリンタの信頼性に関する第三者試験

独立試験機関により、Form 4 のプリント成功率は 98.7 % と評価されました。テスト方法と結果の詳細についてはこちらの技術資料でご確認いただけます。

豊富な材料ライブラリで新たな用途を開拓

Formlabsのプリンタは、高精度のハードウェアエンジニアリングと画期的なソフトウェアを融合させることで、複雑形状でも常に厳しい公差要件に対応できるワークフローを実現します。しかし、23種類以上の用途別レジンが利用可能なFormlabsの材料ライブラリこそ、本当の意味で新しい用途や新しい業界での可能性を切り開く要素と言えます。材料ライブラリには、純シリコン、テクニカルセラミック、ポリウレタン材料のほか、Tough 1500レジンやRigid 10Kレジン、Flame Retardant(難燃性)レジンといったユニークな特性を持つレジンを多数取り揃えています。

そして今回、Form 4のリリースと同時に、さらに6種類の新材料が割引価格でご購入いただけるようになりました。

- GreyレジンV5

- ClearレジンV5

- WhiteレジンV5

- BlackレジンV5

- Fast Modelレジン

- Precision Modelレジン

Form 4でさらに機能が向上したレジン自動供給機能と予熱機能により、粘性の高い材料や高充填材料など、これまで取り扱いが難しかった材料もFormlabsプリンタでご利用いただけるようになります。これら新材料は、SLA光造形業界で最も広く使用されている材料をアップデートしたものです。新バージョンの材料では、GreyレジンやClearレジンのように人気の高いレジンの特徴がさらに強化され、細部をより鮮明に造形できるようになり、審美性が向上しています。ClearレジンV5では、ほぼ完全に透明に近い部品を造形でき、BlackレジンV5では濃厚なマット色と滑らかな表面を実現できます。

Formlabsは、Form 4の前世代機であるForm 3を2019年にリリースした際、20種類の独自開発レジンを同時に発表しました。それ以来、材料ライブラリの拡充を続けてきた結果、Form 4Bでは37種類の材料が利用可能になり、その数は今後もさらに増え続ける予定です。ワークフローにForm 4製品を組み込むことで、強靭性、耐久性、耐熱性、耐老化性をさらに高められるような、未来の革新的な材料にもアクセスできるようになります。

Form 4、Form Wash、Form Cureのセットで、FormlabsのSLA光造形3Dプリントエコシステムが完成。各材料の材料特性を最大限に引き出せるよう予めプログラムされた設定を使用することで、Formlabsが提供するどの材料でも簡単に最高の造形品質が得られる。

Formlabsの材料ライブラリにはないレジンを試してみたいとお考えのお客様は、Form 4でOpen Platformをご利用いただけます。Open Platformでは、Formlabs認可済みのサードパーティ製レジンやカスタム造形設定、波長405nmに対応するあらゆる光硬化性レジンなど、さらに多様な材料から選択可能です。

Formlabsのお客様環境の多くでは、荷重たわみ温度、伸び率、曲げ弾性率、引張強度などが、3Dプリント製部品を使うか従来の製造法で作るコンポーネントを使うかの分かれ目になることがあります。このような環境では何年もの間、材料の制約が理由でお客様が3Dプリントのオンデマンド生産能力や手頃な価格、設計の自由さを十分に活かすことができずにいました。それほど、材料は重量な要素です。用途別のレジンライブラリと足並みを揃えて開発されたForm 4では、事前にプログラムされた造形設定を使用することで、常に高機能部品を造形できます。

Form 4は業界を超えてワークフローを改善

Form 4でBlack Diamond Equipmentの製品開発を高速化

Black Diamondは、アウトドア愛好家のために最高品質のギアを提供している。Form 4は、同社の徹底的な試作・検証工程を支え、屋外でのアクティビティを楽しむ人々の安全を確保する高性能製品の製作を実現。

Black Diamond Equipmentでは、デザインチームで働く人々に求める絶対条件があります。それは、同社が製作するギアに対して並々ならぬ情熱を持っていること。Product Design Labのマネージャーを務めるMatt Tetzl氏が、同社の作業工程、そしてForm 4によってラボでの待ち時間が減り、ワサッチ山脈での製品テストにより多くの時間を費やすことができた背景を教えてくれました。

使い慣れたFormlabs製品で導入もスムーズ

Tetzl氏は、何年もFormlabsのプリンタを使って毎日造形をしてきました。それでも、新たなプリンタの導入には課題がつきものです。しかし、Form 4は違いました。Tetzl氏は、プリンタを箱から出して30分も経たないうちに初めての造形を開始しました。

「電源を入れたらすぐに使えるプラグアンドプレイにほぼ近く、操作方法も非常に簡単です。他のFormlabs製品と同じく、誰にでも使いやすい設計だと感じます。99%は絶対にプリントが成功すると確信できるからです。たとえ1%の確率で失敗しても、自分で改善してその日のうちにまたプリントできます。この安定感を頼りにしています」

Black Diamond プロトタイピングマネージャー、Matt Tetzl氏

プリンタの信頼性のおかげで導入はスムーズに完了しましたが、Black DiamondでSLA光造形3Dプリンタの活用頻度を左右するのは造形速度です。この時、ヘッドランプのレンズを設計するプロジェクトがすでに猛烈なスピードで進行していました。デザイナーたちは毎日、設計変更を反映したモデルのプリントを依頼しています。Form 4により、この工程の更なる高速化が実現しました。「たった1日で3回もプリントができ、その日の午後のミーティングまでに、それぞれ異なる3種類の造形品を準備することができました」というTetzl氏は、複数のデザイン部門からの依頼を受ける社内の受託メーカー的な存在であり、これまで24時間納品というラボの約束を守り続けてきました。それが今では、さらに短時間での納品を実現しており、「Form 4でギャップを埋められたことで同日納品が可能になった」と言います。

デザイナーはもちろん、サイズか梱包のしやすさか、軽量か強度か、という製品開発では避けて通れないトレードオフを十分理解しています。しかしForm 4では、寸法精度を落とすことなく開発工程の高速化が可能です。「オリジナルのCAD設計と一致し、アセンブリとしてスムーズにフィットし、複数の部品がしっかりと噛み合う成形型を3Dプリントする必要があります。GreyレジンV5で作る成形型は、フィット感が完璧です」とTetzl氏は言います。

GreyレジンV5の疲労試験と表面品質

GreyレジンV5は、250万回という試験サイクルでもかなりの荷重に耐えることができた。検証サイクルで使用する部品を迅速に製作できることで、Black Diamondは納期の心配をすることなく新たなアイデアを試すことができる。

Black Diamondのトレッキングポールの疲労試験では、他メーカーが「限界に挑む」という数値のさらに上をいく結果が求められます。今回、GreyレジンV5を使ってその試験を行うことになりました。Tetzl氏は、Form 4にてGreyレジンV5を使用し、トレッキングポールの折りたたみ動作を制御するボタンを固定する治具を製作しました。トレッキングポールの疲労試験では、カスタム製作した治具が、ハウジングに対して相当な力でボタンを何度も押しつけます。かなりの重量を用いて徹底的に試験を行った結果、Tetzl氏は「1サイクル55ポンドの荷重で250万サイクルを行いましたが、摩耗や変形は見られませんでした」と、新しいレジンの耐久性に驚いた様子でした。

造形速度、寸法精度、表面品質がさらに向上したことで、Tetzl氏はBlack Diamondのデザインチームからの増え続けるSLA光造形品の注文にも対応できています。Form 4を導入したことで、チームは試作・検証工程をより徹底的に反復できるようになり、造形を待つ時間がほとんどなくなくなりました。これにより、より早期かつ高頻度で屋外での機能試験を行い、最高の結果を導き出せるようになりました。

Form 4Bでrestor3dの医療器具開発を促進

医療機器や患者専用の手術ガイドの開発から歯科器具まで、Form 4Bはスピードと精度で生命を左右する処置を支える。

医療機器の開発と製造には、厳格な品質管理が欠かせません。アディティブマニュファクチャリングを活用した患者専用の製品開発に特化した医療機器開発メーカー、restor3dでは、オフザシェルフや患者専用の手術器具の製作に高度なポリマーアディティブマニュファクチャリングを活用しています。アディティブマニュファクチャリングマネージャーのElena Tercheria氏は、ポリマーを使った製造を専門とし、チームとともに3Dプリンタで製品開発を行っています。

Tercheria氏が主戦力とする3Dプリンタ群はForm 3、Form 3+、Form 3Bからなり、外科医がX線で確認できるよう特別開発したレジンを使って製品をプリントし、その約90%を提供しています。Form 3/B/+や競合メーカーの3Dプリンタを長年使用してきた彼女が、Form 4Bで最初に注目したのはその造形速度でした。

「私たちが一番驚いたのは、造形速度です。過去8年間アディティブマニュファクチャリングを扱ってきましたが、SLA光造形でここまで高速に造形できるプリンタは見たことがありません。他と比較すると、ほぼ全ての造形でForm 4Bの方が速く完成しています」

restor3D アディティブマニュファクチャリングマネージャー、Elena Tercheria氏

手術を控えた外科医との共同作業では、敏捷性が重要です。Tercheria氏は、交換部品や複製の追加が突然必要になった場合や、直前での再設計が必要になった場合でも対応しやすくなったと言います。「造形速度が向上した[Form 4Bの]おかげで、このような状況でのリカバリーがより機敏に行えるようになりました。さらに、造形時間の予測精度が上がったことも気に入っています。一層ずつきちんとミキシングしているのに、造形時間が大幅に短縮されたというのはかなり心強いです。」restor3dチームは当初、レジンのミキシング頻度が高いことが造形時間に影響すると予想していましたが、造形結果は一貫して「ほぼ予測通りの時間でした」と言います。「これは私たちにとって大きなプラスです。プリンタの稼働状況を事前に計画し、スケジュールを立てることができますから」

スピードという観点では、後処理の過程も全体の作業時間を把握するうえで大切な要素になります。Formlabsでは、Form 4/4Bのリリースと同時に、Form WashとForm Cureにもアップデートを行いました。Tercheria氏はこう言います。「Form Washの機能向上は素晴らしいです。インペラが大きくなったことで攪拌機能が大幅に向上し、部品に残っている未硬化レジンをきれいに除去できます。新しいForm Washは、私たちのお墨付きですよ」

表面品質が高いことで後処理の必要性が最小限に抑えられ、作業時間の短縮と精度の向上が実現できます。Form 4/4B向けのレジンは、新たな設計により造形品質がさらに向上しています。「積層痕がほとんど残らず、正直驚いています。側面も非常に綺麗で、3Dプリント品とは思えない仕上がりです」と、Tercheria氏は言います。

Form 4Bは、医療現場での生体適合性レジンを使った造形を可能にします。医療機器や患者専用の手術ガイドの開発から歯科器具まで、Form 4Bはスピードと精度で生命を左右する処置を支えます。

工業用3Dプリントに、次の革命を

Form 4とForm 4Bは、長年にわたる技術革新で培ってきた画期的なハードウェア、ソフトウェア、材料科学に支えられた、SLA光造形3Dプリントの次の革命を象徴する存在。

Form 4は工業グレードの3Dプリントに新たな基準を打ち立てます。業界で最も多彩な材料ライブラリとパラフルな新プリントエンジンを融合したForm 4プリンタで、創造性と生産性を次のレベルに引き上げます。

これまでの3倍のスピードで、1日に何度も試作・検証工程の反復を可能にし、さまざまな側面からあらゆる可能性を追求できるようになります。ダウンタイムや信頼性の問題を気にすることなく、一貫した品質で多数の造形が可能なほか、より大容量の造形が可能になったことでより多くの依頼にも応えられるようになり、組織全体の生産性向上をサポートします。

2倍〜4倍の造形速度、30%拡大した最大造形サイズ、他にはない信頼性と精度を実現し、業界で最も厳格な品質管理によって誕生したForm 4で、Formlabsのお客様に無限の可能性を提供します。