これまで長きにわたり、「ものづくり」― つまり目に見える製品を製造する製造業への参入は、大きな設備投資が求められ、若い企業にとっては厳しいものでした。そしてそれ以上に大変なのは、その製品を製造するための設備を作るビジネスです。Stephen Hawes氏の企業Opuloは、「ピック・アンド・プレイス」用の設備機器を作ることでそれを実践している企業であり、同社製品はプリント基板に電子部品を取り付け、設備機器の頭脳となるマザーボードを作る設備機器です。

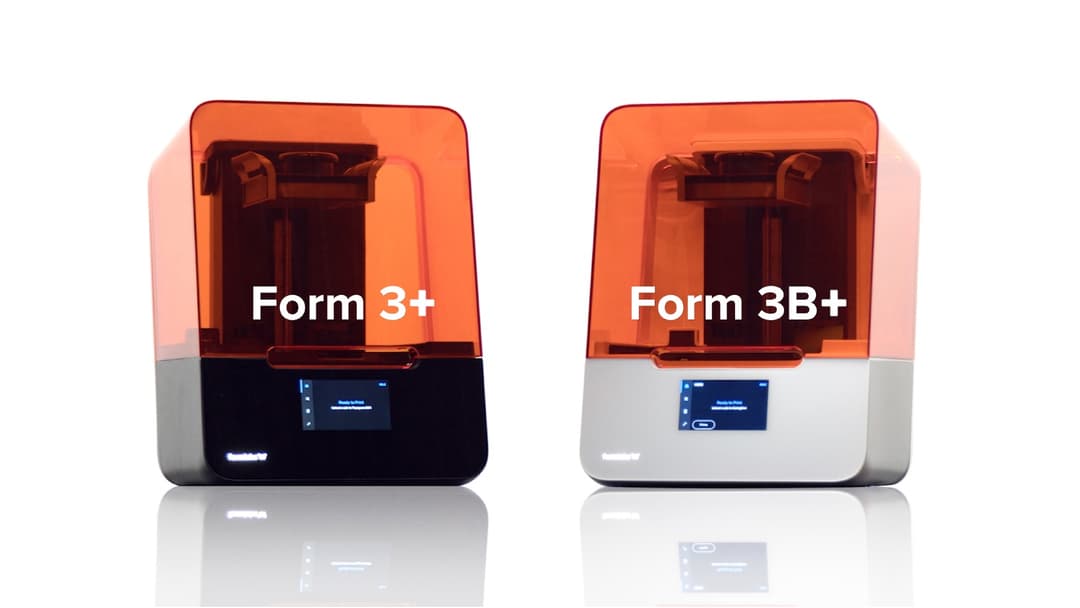

製造業への参入に伴う数々の障害は、コロナ禍による世界的なサプライチェーン危機によって一層高まったと言えます。しかしその克服を目指し、Hawes氏は大きく2つの方法でイノベーションを実践しています。1つは、すべてをオープンソースとクラウド開発で作ること。そしてもう1つは3Dプリントを使ってコストの削減とサプライチェーンの保護、そしてデザインの自由度とプロセスのアジャイル化を実現したことです。Hawes氏はSLA光造形3DプリンタForm 3+とESDレジンを採用し、機器の心臓部である重要なマイクロチップを静電気による損傷から保護すると同時にサプライチェーンをも守り、コスト削減も実現しています。

Opulo製品の誕生

2018年当時、Hawes氏はYouTubeで熱狂的なファンを抱える小さな電子機器メーカーを成長させている最中でした。しかしオーダーが急増するに従い、Hawes氏は誰もがぶつかる古典的な壁にぶつかってしまいます。機器に搭載される回路基板は組立に信じられないほど手間がかかる上に、生産数が少なすぎるため、自動化技術を使って従来通り製造することができないのです。

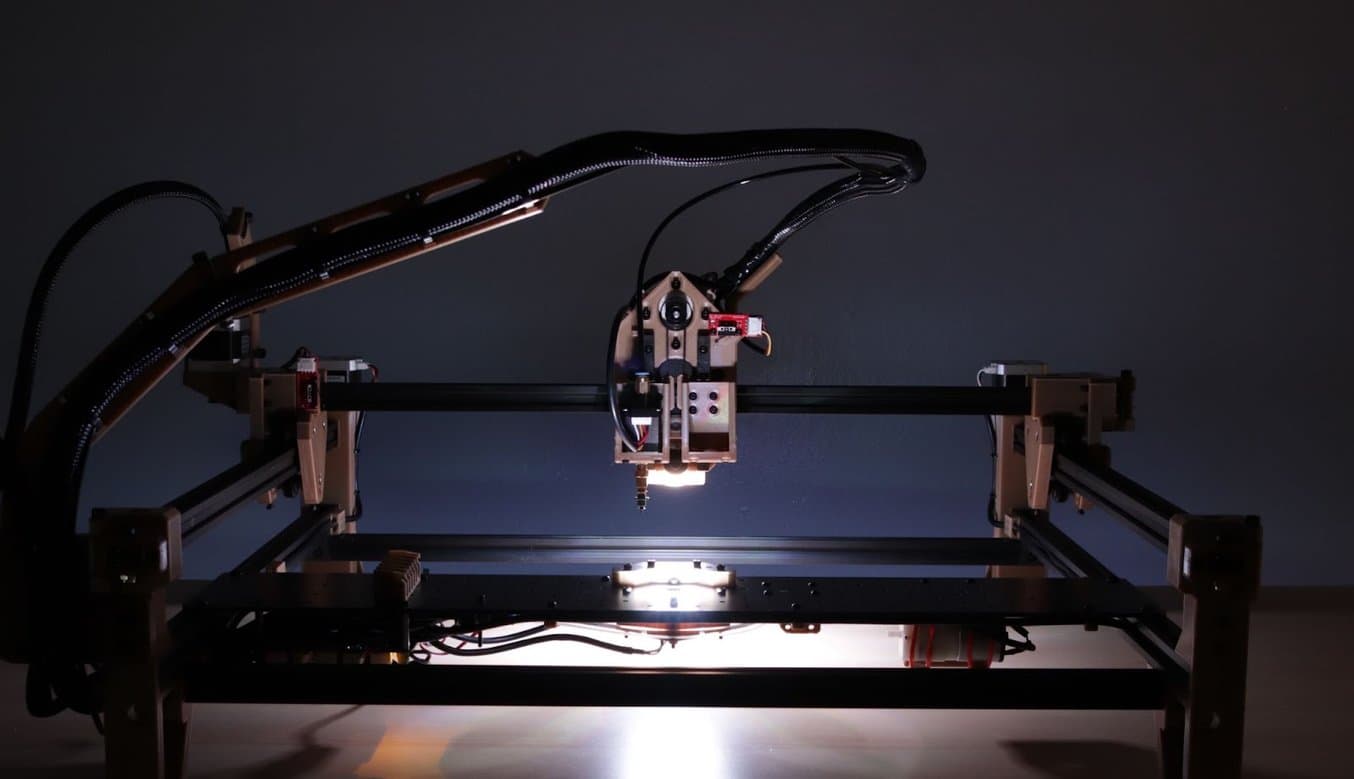

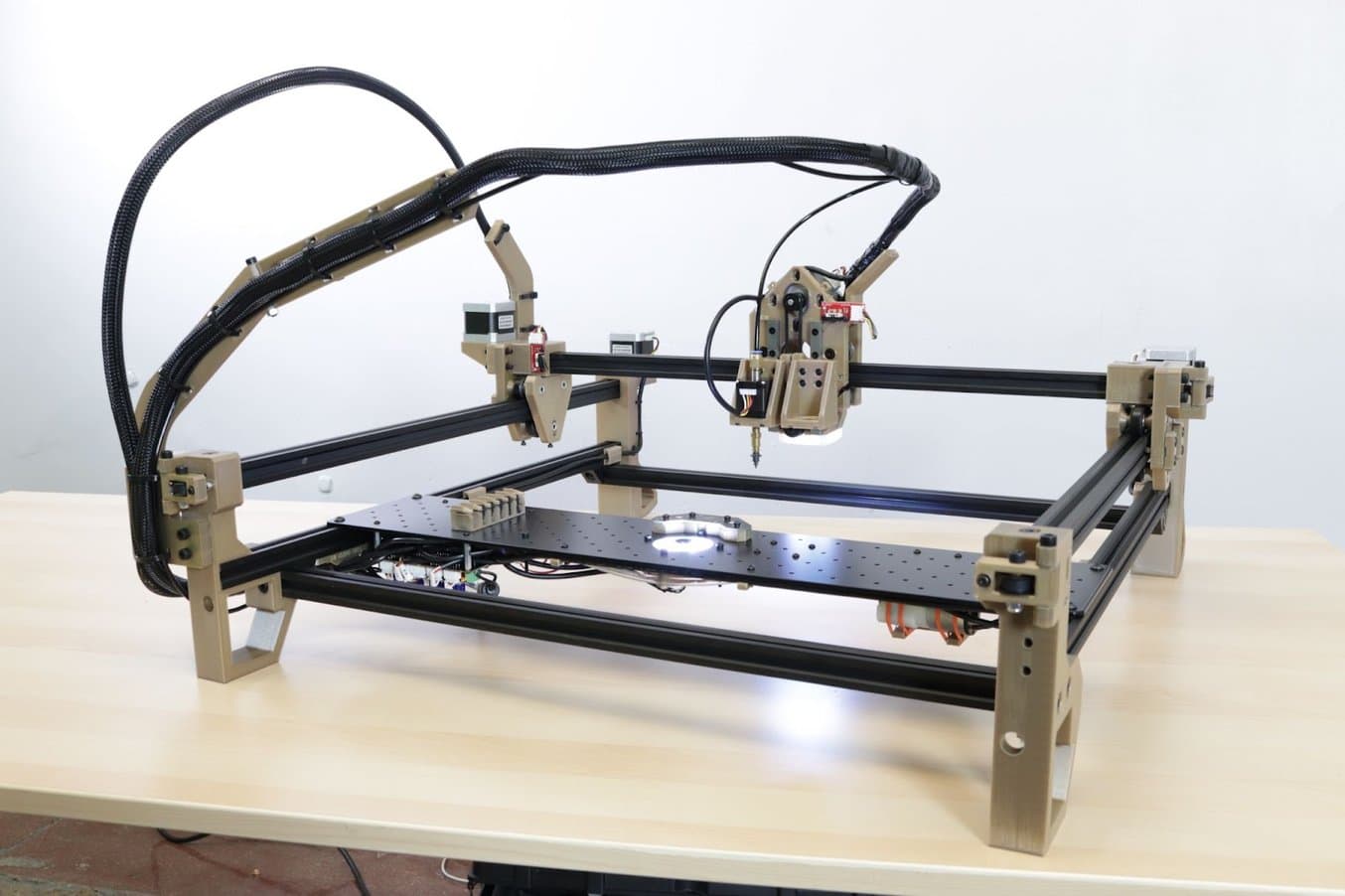

そこでHawes氏は、問題を解決すべくOpuloを設立し、小さな電子部品をピックアップしてPCBボードに装着するピック・アンド・プレース機器の開発に取り組みました。OpuloのIP(知的財産)は完全にオープンソース化されており、彼は熱心なファン層だけでなく、絶えず進歩を続けるテクノロジーについてアドバイスを行う専門家コミュニティをも発展させることに成功しました。

「私は特定の分野のスペシャリストではなく、ゼネラリストです。電気技師や機械技師といったエンジニアとして優れているわけではありません。オープンソースを通じて博士号を持つ優秀な人たちが『ほら、こんなこともできるよ』と助けてくれているんです。コミュニティを作り、熱意を高め、人々を助け、そして私を助けてくれたコミュニティにお返しをすること。それがコミュニティと助け合う秘訣でと思います。」

コミュニティの助けも借り、OpuloはLumenPnPを開発して中小規模のメーカーに向けて製品を発売することができました。現在では数百台もの製品が出荷されており、その主なユーザー層は以下の3つに分類できます。

- 小規模受託メーカー:短期間での生産を請け負う小規模なサービス・ビューロー。

- ホビイスト:趣味で小さな電子機器を作り、手作業で組み立てる時間を節約したいと考える人々。

- 小規模メーカー:自社製品を内製で製造する企業で、受託メーカーに依頼するほどの数量を生産していないメーカー。Opulo自身はこの3番目の小規模メーカーのカテゴリーに属し、自社のLumenPnPユニットを使って、顧客向けのLumenPnPを製造しています。

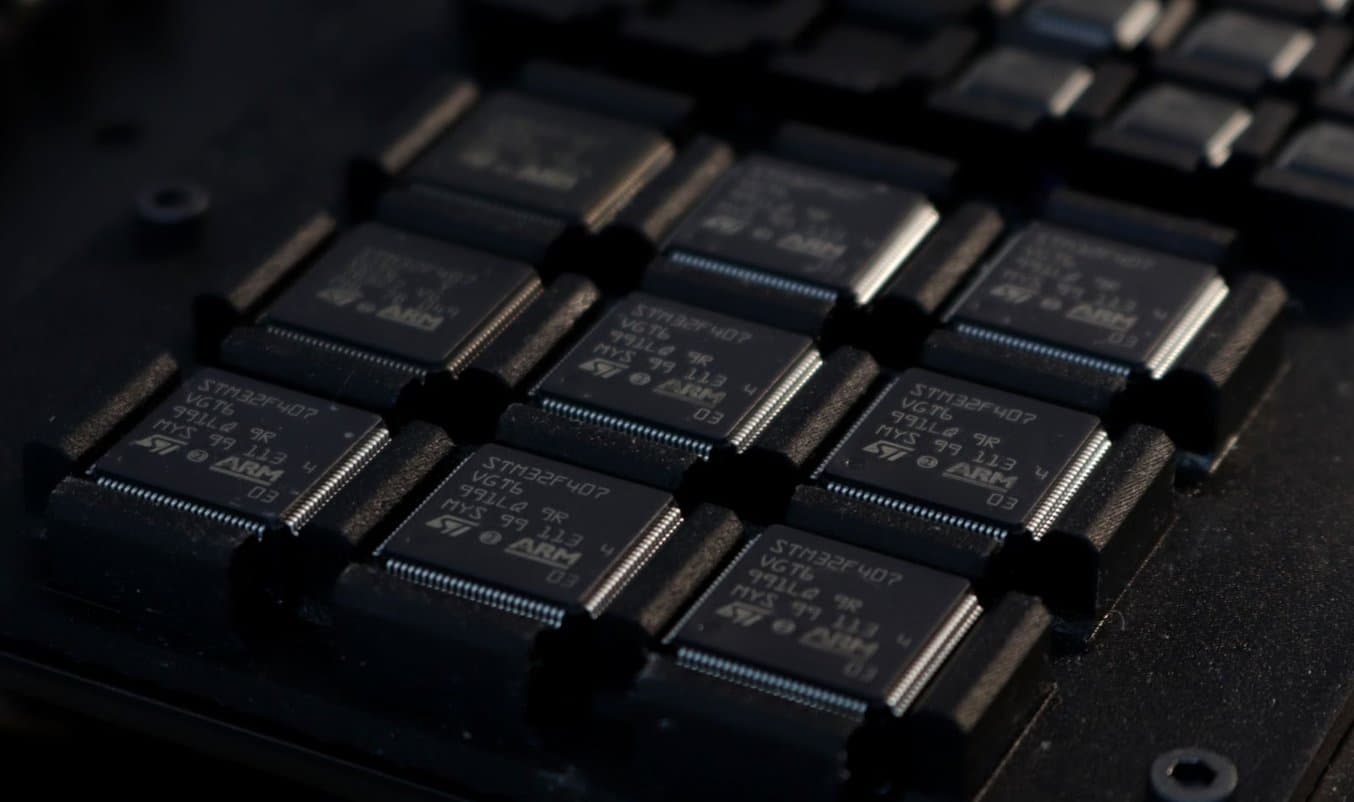

シリコンチップのコストが800%増に

開発段階において、オープンソースのコミュニティでは解決できない大きな問題が発生しました。機器の心臓部たる回路基板が、ものすごいスピードで故障を起こしていたのです。テストを行った結果、故障の原因は回路基板を構成するシリコンチップに発生していた静電気障害であることが判明しました。また、作業中に座る椅子が微細な衝撃を与えていたことにも気付き、組立工程で発生する摩擦によって静電気が発生し、チップにダメージを与えていると推理しました。

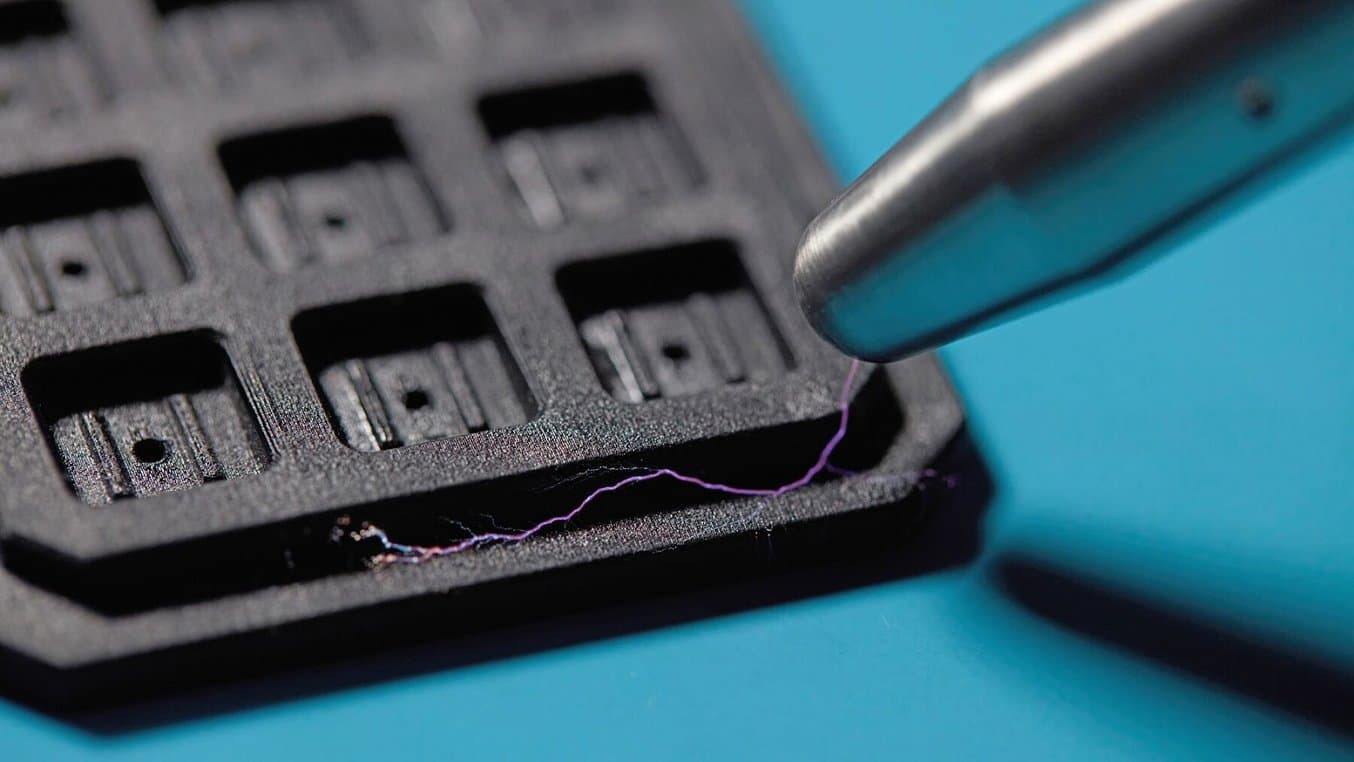

シリコンチップを静電気から保護するためESDレジンでプリントされた基板の完成品。

「チップというものはとても高価です。失敗は許されません。はんだ付けを何度も確認しましたが、そこが原因ではありませんでした。静電気を地面に拡散するESDブレスレットを身に着けていたので、自分たちの作業自体が問題を引き起こしているわけではないとわかったのです。最終的に、チップを載せるトレイが原因だと気が付きました。」

静電気によって損傷した分のチップのコストは、開発プロセスが進むにつれ、より大きな影響を与えるようになりました。2021年に世界的に大きく報道されたコロナ禍に端を発するサプライチェーン危機によるチップ不足は、Opuloにも大きな影響を与えました。これまでチップの仕入単価は530円程度でしたが、遂には8800円にまで値上がりしたのです。過去すべてのロスが途轍もない影響を与えることになりました。

「壊滅的な恐ろしい損害でした。でも、だからと言って何もかもをブチ壊してしまうわけにもいきません。今ESDセーフに投資しなければ次はないと思いました。電子部品を調達したら、静電気からの保護を第一に考えなければいけないのです。」

Stephen Hawes氏 Opulo創業者

ESD対策の面で全く問題のない工程を実現するため、Hawes氏はリサーチを重ね、Formlabsの3DプリンタForm 3+とESDレジンに辿り着きました。チップを保管するカスタム品のトレイをプリントすることで、非常に高価で不可欠なチップを静電気による損傷から保護することができます。

「ESDレジンの導入には、非常に大きな意義が生まれました。チップを入れるトレイをESDレジンで製作することで、チップの安全性が信頼できるものになったのです。これがなかったら、どうなっていたかわかりません。」

製造業におけるESD対策部品の選択肢

Hawes氏の指摘によると、ESDレジンによる3Dプリント品に代わる、コスト効率の良い製造方法は殆どありません。射出成形機を持つにはデザインに気を配り、金型を作るために莫大なコストを払う必要があります。同様に、切削加工ができるESD対策材料もありますが、これにも同じような手間とコストが必要です。3Dプリント品にもフィラメント式のFDMプリンタがありますが、精度が低く、極めて精密なピック・アンド・プレース機器では、チップを採取する表面に必要な平滑さと精度が得られません。また、金属は導電性がありESD対策に用いることができますが、金属で治具やトレイを製造するのは非常にコストがかかってしまうため、多くの部品を生産するには1つの設計にこだわる必要が出てきてしまいます。

静電気放電は、シリコンチップのようなデリケートな電子部品を損傷する恐れがある。

「射出成形用のESD対策樹脂材料は手に入りますが、それには天文学的な初期費用が必要です。デザインを変える必要がある場合は尚更で・・・フライス加工することもできますが、それでもすぐには導入できないですし、その価値もありません。フライス盤を置けるだけのスペースもないんです。ですがForm 3+を作業場の片隅にポンと置いて、その下にForm WashとForm Cureを置くのは簡単です。機械のお守りをするのは嫌なんです。」

使用できる材料も豊富なForm 3+

製品の発売に漕ぎ付け、成長を始めたばかりの若い会社にとって、スペースというものは非常に大きな問題です。Form 3+が提供するような高い精度や材料のばらつきに対応できるシステムの多くは、大量のインフラを必要とします。「専用のスペースが不要なのは非常に大きいです。大きな設置面積が要らないので、オフィスでも高精度な部品を作ることができ、非常に高い品質のものをすべて内製で作ることができます。」とHawes氏は言います。

LumenPnPと回路基板用の3Dプリンタを選定する上で最も重要な要素は、おそらく精度でしょう。ロボット自体は基板上の小さなスペースに小さなチップを蒸着できるように設計されています。そのため、数ミクロンの違いでチップが破損すると、その度に8800円のコストがかかり、製品の出荷が遅れてしまう可能性があります。

シリコンコンピューターチップは、多くの製品の製造に欠かせない部品であるものの、2022年時点では2019年の価格比で800%も価格が上昇している。

「シリコンチップというものは本当に壊れやすくて、繊細で精密です。こういったチップをロボットでピックアップする場合、Form 3+の精度は素晴らしいの一言です。」

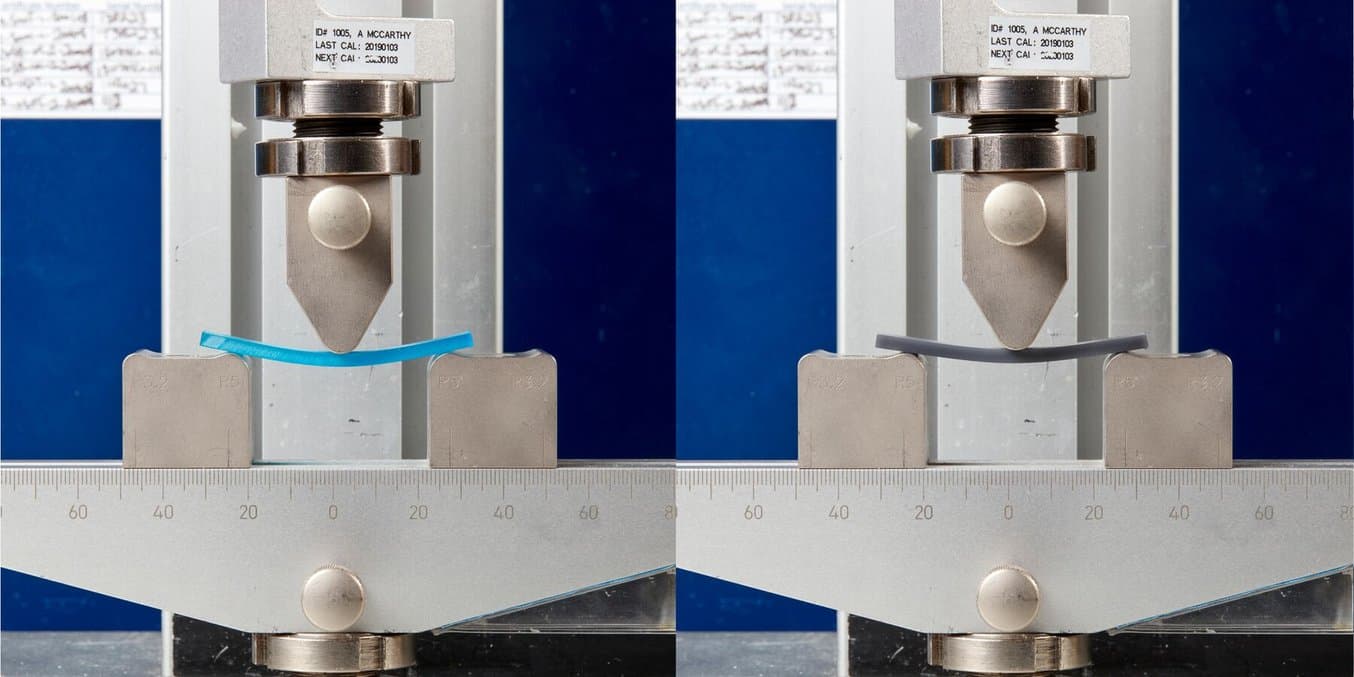

使える材料の幅が広いことも、OpuloにとってForm 3が魅力的だった理由となっています。同社ではESDレジンのほか、Tough & Durableシリーズのレジンも用途に応じて活用しています。ある部品用のトレイをプリントする際、Clearレジンを使用すれば半透明の表面を通して多角的にチップの位置をモニターすることができます。また、基板を固定する治具やブラケットなどの荷重がかかる部品、ロボット本体の試作にはTough 2000レジンを採用しています。

「当社ではClearレジンとTough 2000レジンも使っています。Clearレジンは仕上がりがきれいで速く、形状を見やすいので気に入っています。一方でTough 2000は私が一番好きなレジンです。強度が必要なものには、これを使っています。」

Tough 2000レジンは青色の旧バージョンを改善し、荷重に対する強度と耐久性が向上。色もグレーに変更された。

Form 3+と共に見据える今後

Opuloは製造規模の拡大を見据え、サプライチェーンでの更なる価格高騰や材料不足から自社のビジネスを守る必要があると考えています。直近の世界情勢により、世界最大のシリコンチップメーカーが操業停止に追い込まれた今、Opuloのような中小規模のメーカーは、静電気による損害でチップの在庫を失うわけにはいきません。Hawes氏は、Form 3+とESDレジンで現在の在庫を保護しつつ、製造規模の拡大に備えることができると考えています。

何百台もの設備機器を導入し、製品の到着を多くの顧客が待つ中で、Opuloは射出成形を評価し、最終部品が最高のものになるようForm 3+で念入りに試作と検証を行っています。開発者のコミュニティによる幾度ものアドバイスにも助けられ、OpuloはForm 3とLumen PnPの将来に大きな期待を寄せています。

「これほど高い精度でプリントができるというのは、言葉では言い表せないほど大きなことです。導入したのは緊急対応のつもりでしたが、今では完全な主力になっていますよ。」