振動仕上げと呼ばれることもある振動バレル研磨は、様々な材料で製作した部品の表面の硬度や滑らかさを向上させる確立された方法です。元々は加工品やプレス後の金属ワークからバリを取り除くために使われていましたが、現在では3Dプリント品の表面を滑らかにする方法としてバレル研磨を使うメーカーが増えています。

特に、SLS(粉末焼結積層造形)方式で3Dプリントした部品は表面がわずかにざらついた手触りになることがありますが、バレル研磨を行うことで、実製品用部品として使用可能な表面に仕上げたり、機能アセンブリにもスムーズに組み込むことが可能です。

本記事では、SLS 3Dプリント製部品のバレル研磨(振動仕上げ)についてご紹介します。また、以下のウェビナーでは研磨機の比較や試験結果、作業工程の詳細をご覧いただけます。

バレル研磨でSLS 3Dプリント品の表面を滑らかに

本ウェビナーでは、お客様の工程に合った機械や材料の選び方を詳細に解説するとともに、優れた表面品質を実現するためのベストプラクティスもご紹介します。

バレル研磨のメリット

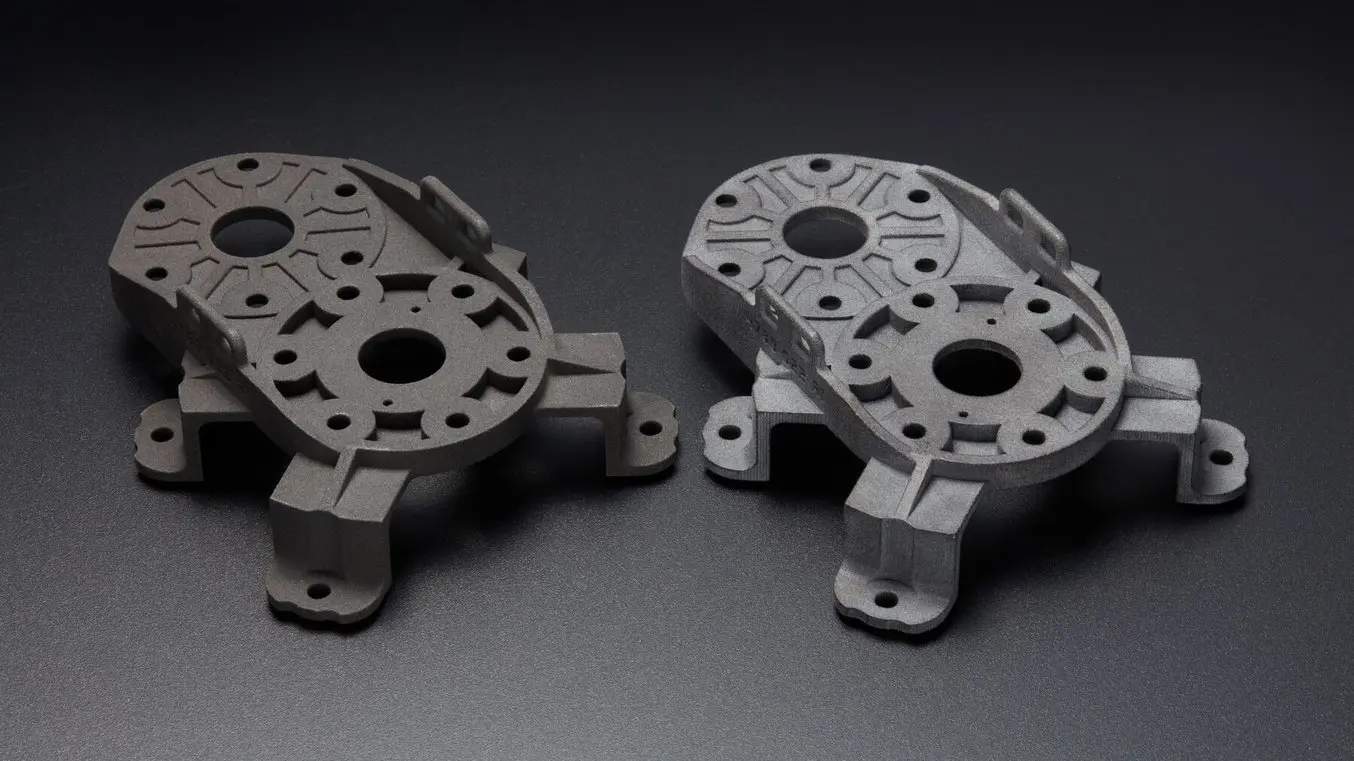

バレル研磨前と後のテスト部品。バレル研磨後の外観は、ライトグレーのマットな質感。

振動バレル研磨とは、複数の小さなメディア(通常は金属、セラミック、樹脂、クルミの殻などの植物等)をワークと共にかき混ぜることで摩擦を発生させ、ワーク表面を磨きながら硬度も向上させる研磨処理です。バレル研磨は大きさや値段の手頃さ、生産工程に多大な労力を要することなく様々なメリットが享受できるため、広く普及しています。

バレル研磨により、3Dプリント品の機能性と外観の向上という、2つの大きなメリットを享受できます。面粗度を向上することで、特に可動部の摩擦係数を引き下げることができるため、ヒンジや機械式の可動ワーク、クリップ、その他可動ワークや移動式の機械に使用されるワークを3Dプリントする場合には、バレル研磨は最適な後処理方法と言えます。研磨後のワークは表面が平滑化されるため、水密性も向上します。

もう1つのメリットである外観の向上ですが、バレル研磨を施すことで見た目の質感や美しさが向上するだけでなく表面の仕上がりが均一化されるため、アクリル塗料等での塗装やセラコートなど各種コーティングを行う際の下準備としても優れています。

実製品用の機能ワークの一部として製作または量産された3Dプリント品やPoC(概念実証)用試作品として製作された造形品は、どれも多くの人目に晒されるため、簡単に表面の硬さや面粗度を向上する手段として振動バレル研磨は良い選択肢と言えるでしょう。

バレル研磨は表面を均一化できるため、塗料やコーティングを行う際の下地処理としても優れている。

3Dプリント用の高度な後処理技術

このウェビナーでは、セラコート、電解めっき、ベーパースムージングなど、3Dプリント品に施すことのできる11種類以上の高度な後処理方法をご紹介しています。

3Dプリント品に適したバレル研磨機の選定

3Dプリント製部品に使用できる研磨機には、工業グレードと消費者向けグレードの2つのカテゴリーがあります。工業グレードの研磨機は処理可能な容量や必要な電力要件が大きく、一般的に価格は約 $5,000以上です。工業用の研磨機はマスカスタマイゼーションや量産移行前のテスト生産など、量産レベルの数量を処理したい場合に適しています。

中型から大型の部品であっても複数のバッチを簡単に処理できるため、受託メーカーや大規模メーカーなどに最適です。Röslerの研磨機のような産業機の多くは、ベルトコンベアやロボットシステムで部品を出し入れするなど、自動化手順への統合を想定して設計されています。このような大型機のバレル研磨サイクルは4~6時間と短く、表面粗さを大幅に低減することができます。

小型のバレル研磨機を複数台使用すれば産業機と同等の効率を実現することもできますが、容量が小さいために同等の仕上げ品質を得るためにはより長い研磨時間が必要となる可能性があります。大型機とほぼ同じ表面粗さの減少を達成するためには、産業用機の6時間に対し、小型機では72時間近く処理を行う必要があります。

しかし、小型の振動式研磨機は価格が手頃で省スペースでもあるため、中小メーカーでも産業機械レベルの設備投資を行うことなくバレル研磨のメリットが得られるという利点もあります。3Dプリント品の生産量が週産で100点以下のユーザー様には、小型のバレル研磨機の方が適していると言えるでしょう。

今回は未検証ですが、遠心タンブラーも表面の平滑化には有用な第3の手段です。作業手順は従来のバレル研磨機とは若干異なり、攪拌ではなく高速回転で部品を滑らかにします。遠心タンブラーでは、部品とメディアをキャニスター内で密封し、高速回転によって加わるG値で部品の表面を高速で平滑化します。遠心タンブラーは全体的なサイクル時間を短縮したい場合には良い選択肢となりますが、より研磨性の高いプロセスのため、一部の部品では繊細なフィーチャーが損傷する可能性があります。

産業機、大ロット量産

例:Rösler

コスト:$5000以上

最適なケース:

-

大容量かつ高速

-

大型ワーク

-

複数の大型ワーク

-

作業手順の自動化

中ロット量産

例:CM Topline

コスト:$1000〜5000

最適なケース:

-

大型ワーク

-

バッチ単位での小型ワークの一括研磨

エントリー機、小ロット量産

例:Raytech、Tumble Vibe

コスト:$1000以下

最適なケース:

-

特徴的な形状の中型ワーク

-

小型ワークの一括研磨

バレル研磨のメディアと液剤の剪定

バレル研磨で使用するメディアペレットには様々な種類がありますが、用途に合わせて適切なメディアを選定できるかどうかで仕上がりが大きく左右されます。代表的なメディアには、ステンレススチール、磁器またはシリカ、ポリエステル複合材、クルミの殻などがあります。メディアの種類により、表面を強力に平滑化して表面粗さを排除するものから外観向上のために軽く研磨するものまで、幅広い効果が得られます。

メディアの形状

バレル研磨機で使用するメディアを選ぶ際は、材料のほかにペレットのサイズと形状も考慮する必要があります。ペレットには大小のサイズがあり、形も鋭利なものと丸みを帯びたものがあります。大きなペレットは金属部品のバリやサビを除去するような粗研削に使用され、小さめのペレットは繊細な処理に使用されます。研磨・バニシング効果がより高く、より幅広い材料に使用可能です。鋭利なペレット(三角形、くさび形、矢じり形)はペレット自体に欠けや剥がれが発生する確率が高いものの、エッジ、隙間、チャネルのある部品の仕上げに最適です。丸みを帯びたペレットは、軽いタッチでの研磨やバニシングに最適で、欠けたり剥がれたりすることはほとんどありません。表面を完全に滑らかにするのには時間がかかりますが、より穏やかで、デリケートな部品にも使用できます。

液剤

湿式バレル研磨と呼ばれる工程では、ペレットに水や化学液剤を加えて湿らせた状態で処理を行います。液体を使用することで、強力な摩擦によって発生する熱を和らげ、ワーク表面の不純物や酸化物を除去できるため乾式研磨よりもきれいかつ洗練された状態に仕上がります。しかし、こういった液剤は高価であると同時に化学廃棄物が発生するため、使用後は適切に廃棄・処理する必要があります。金属、セラミック、プラスチックのメディアは液体を併用するプロセスでも使用できますが、クルミの殻やトウモロコシの穂軸のような有機メディアは使用できません。

研磨用メディアの比較

| 一般的な材質 | コスト | メリット | デメリット | ワークへの負荷 | |

|---|---|---|---|---|---|

| 金属 | 硬化カーボン ステンレス | $$$ | 研磨時間が短い 耐用年数が長い 優れた耐摩耗性 重研磨およびバニシング加工 | ワークの破損リスク | 高 |

| セラミック | 磁器 酸化アルミニウム 炭化ケイ素 シリカ | $$ | 重研磨およびバニシング加工 最もよく使用されるメディア | ワークの破損リスク セラミックのメディアが溝や空洞部に入り込む可能性 | 高 |

| プラスチック | ポリエステル 尿素 ホルムアルデヒド | $ | ねじ部のあるワークや壊れやすいワークにも対応 柔らかく光沢のある表面や角を形成 用途に応じてカスタマイゼーションが可能な密度範囲 | 研磨時間が長い | 中程度 |

| 植物系 | クルミの殻 トウモロコシの穂軸 | $ | 二次研磨にも使用可能 油分や水分を吸収 | 研磨時間が長い 工程を2段階に分ける必要性 | 軽〜中程度のバリ取り |

左から右の順に、クルミの殻、セラミック、スチール

Nylon 11 CFパウダーの研磨済み無償サンプルパーツをリクエスト

手作業による後処理はほぼ不可能な、格子構造を丸ごと3Dプリントした造形品を実際に手にとってご確認ください。DB-300バレル研磨機でアングルカットセラミックメディア(三角)を用い、一晩かけて研磨処理を施しました。滑らかな表面品質は、塗装やコーティング、電解めっきなどの処理にも最適です。

バレル研磨を施したSLS 3Dプリント製部品の用途

3Dプリントの用途では、滑らかな表面品質と摩擦係数の低さが求められることがよくあります。振動バレル研磨で仕上げを行うことで、様々な業界や環境で使用されるワークの機能性と外観のどちらも向上させることができます。

実製品用部品のバレル研磨

3Dプリント技術でマスカスタマイゼーションを可能にする中、高スループットの3Dプリント活用法がより一般的になりつつあります。Fuseシリーズでは、射出成形のワークと同じように機能しながら、SLS方式特有の設計自由度を活かした実製品用部品の量産が可能になります。

バレル研磨は、人件費や手作業による後処理を追加することなく、射出成形品に匹敵する表面品質を低コストで実現する方法です。大型の研磨機に部品をまとめて処理すれば、タッチポイントを低く抑えながら最適な結果を得られます。バレル研磨はコーティングの下準備としても最適で、SLS 3Dプリント品の機能性や仕上がり、色合いを向上させます。

バレル研磨は造形品の表面品質を向上させ、染色・塗装・コーティングなどの仕上げ処理が可能な状態にする。

実製品用の眼鏡フレームは、バレル研磨が大きな効果を発揮する最適な用途です。

ヘルスケア部品にもバレル研磨を活用

3Dプリントは、医療業界においてもカスタマイズ可能な人工装具・矯正装具、新しい医療器具の少量生産まで、ほとんどすべての専門分野でイノベーションを可能にします。人工装具・矯正装具を必要とするお客様にとって、SLS 3Dプリント品の表面粗さは悩みの種です。バレル研磨は、ブレースや人工装具・矯正装具の外観を改善し、使用感を向上させます。

下の写真のリストブレースはFuse 1+ 30WにてNylon 12パウダーでプリントしたもので、患者の前腕の形状に正確に合わせてカスタマイズされました。ファイルは心地よくフィットするようにデザインされており、完成品の公差は0.1mmです。表面の滑らかさが向上したことで、装着時により快適に感じられます。バレル研磨は着け心地を向上させるだけでなく、器具表面にある多数の微細な穴を塞ぐことで空気中の湿気に対する抵抗力を高め、より機能的な器具に仕上げます。

バレル研磨は、写真のアームブレースのようなSLS 3Dプリント品の着け心地と表面粗さを改善する。人目につきやすく、患者の皮膚に直接触れることの多いブレースは、射出成形品に近い滑らかな表面品質が大きな違いを生む。

バレル研磨はコーティングの下準備としても有効。写真のSpentysの審美性カバー(右)は、セラミックメディアで8時間研磨した後、Cerakoteを施したもの。このカバーは下肢装具用で、カスタマイズ可能なコーティングにより、ユーザーは気分や服装に合わせて様々なカバーを選ぶことができる。

生産用治具のバレル研磨

生産用治具は、生産現場のアセンブリの一部として、高摩擦環境で使用されることの多い部品です。バレル研磨処理を施すことで治具の摩擦係数が減り、表面の硬度が高まり、耐性が高く長期間の使用にも耐えられるようになります。

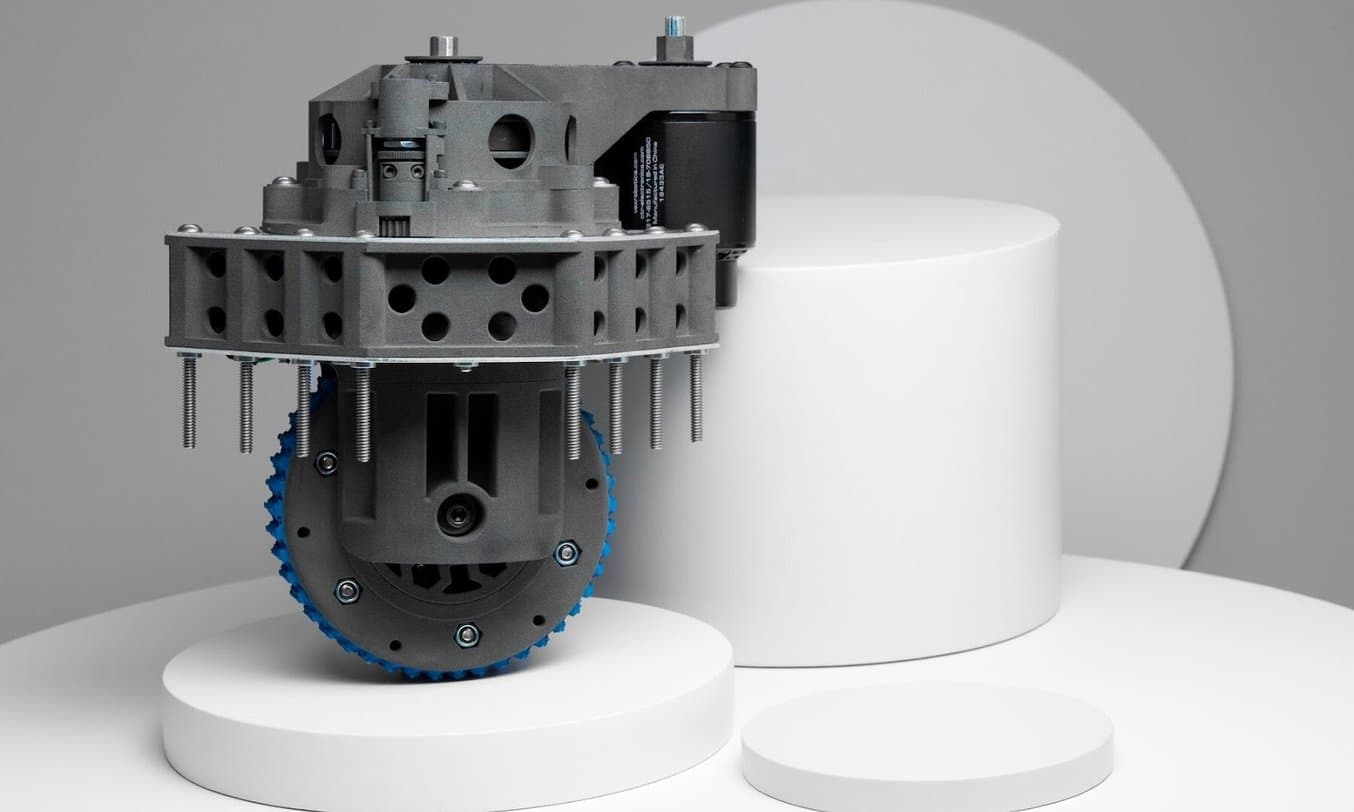

バレル研磨により複雑なアセンブリや治具の耐性が高まる。

写真のピック&プレースロボット用エンドオブアームツール(EOAT)には、既存の機械や作業手順に無理なく簡単に統合できるバレル研磨が使われる。

試験と試験結果

Formlabsでは、ユーザーの皆さまにとっての利点を最大化できるよう、SLS方式による3Dプリント品で振動バレル研磨機の試験を実施しました。

試験工程

試験では、平面と曲面、内面、外面を全て備えた標準設計の部品を複数個3Dプリントしました。部品はFuse 1+ 30W SLS 3Dプリンタで造形し、標準の後処理ガイドラインに従ってFuse Siftパウダー除去を行いました。造形に使用したパウダーはNylon 12パウダーとNylon 11パウダーです。

識別番号以外は、どちらの部品も設計は全く同じです。造形品は全てノギスで寸法精度を測定し、面粗度についてはKeyenceのレーザー顕微鏡を使って測定しました。

試験に使用したのは主にCB300 振動タンブラー、通称Mr.Deburrです。本機は3立方フィートの回転能力を持ち、0.75馬力のモーターで作動します。$3500で販売されているMr.Deburrは、高スループットの活用法に適しています。本機の容量であればSLS 3Dプリント品を複数バッチ同時に処理したり、大型部品を少量ずつ処理することができます。使用したメディアは三角形にアングルカットされたセラミックペレットで、辺の寸法は1/4インチです。より良い仕上がりにするために汎用の複合剤も使用しました。使用した液体複合剤はKramer Industriesの「Kramco 1010」です。セラミックメディアと相性が良く、バリ取りや軽い切削に適しています。

バレル研磨でそれぞれ2時間、4時間、6時間、8時間処理した後、部品を取り出して再測定し、寸法の変化や表面粗さの低減有無とその程度を調べました。表面粗さの測定にはKeyence VR-5000を使用し、測定単位はSaを使用しました。Saは面の算術平均を表します。Keyenceのプロフィロメーター(表面形状測定装置)は、表面の平均的な高さを測定し、各ポイントの高さの差を平均値と比較します。寸法精度はキャリパを用いて±0.02mmの精度で測定しました。これにより、バレル研磨工程で各表面から除去された材料の量を測定することができます。使用するメディア、液剤、機械が変わると測定結果も変動する可能性があること、およびメディアの材料や形状、サイズには様々な種類があり、そのすべてが測定結果に影響することに留意してください。Formlabsでは、業界のリーダーたちとの会話をもとに、本試験ではセラミックを選択しました。

小型研磨機の試験について

より小型のエントリーレベルのバレル研磨機の有効性を確認するために、低価格機でも同様の試験を実施しましたが、Mr. Deburrと同様の結果を得ることはできませんでした。これは、研磨材(メディア)の攪拌力が弱かったことが主な理由であると考えられます。それでも、小型のタンブラーでは48~72時間以上かければ表面粗さが約70%減少し、部品をほぼ研磨済みの状態にすることができました。大型機の有効性と容量を考慮した場合の効率性を強調するため、小型機での試験結果は比較表には含まれていません。

Mr. Deburrを使った試験結果

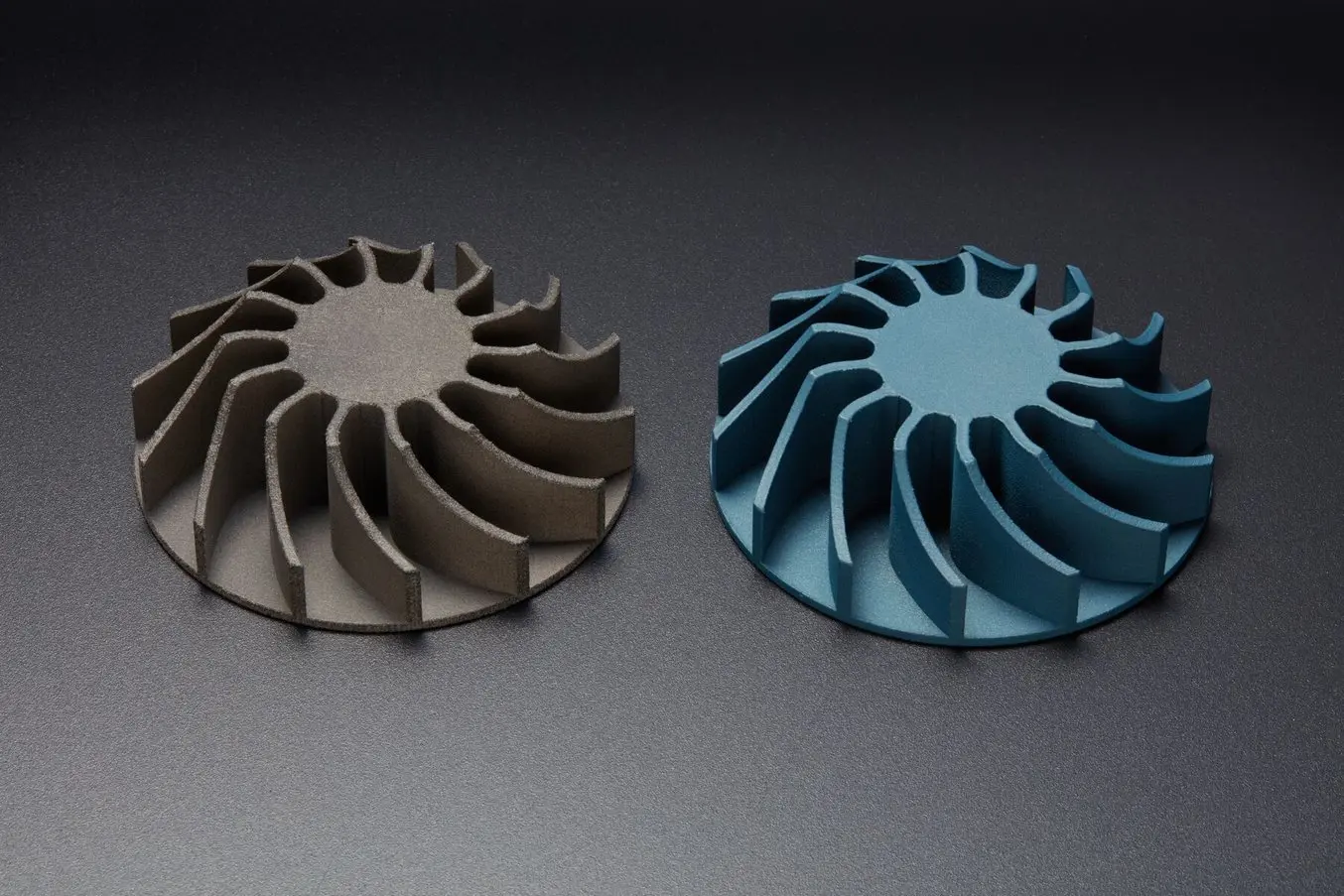

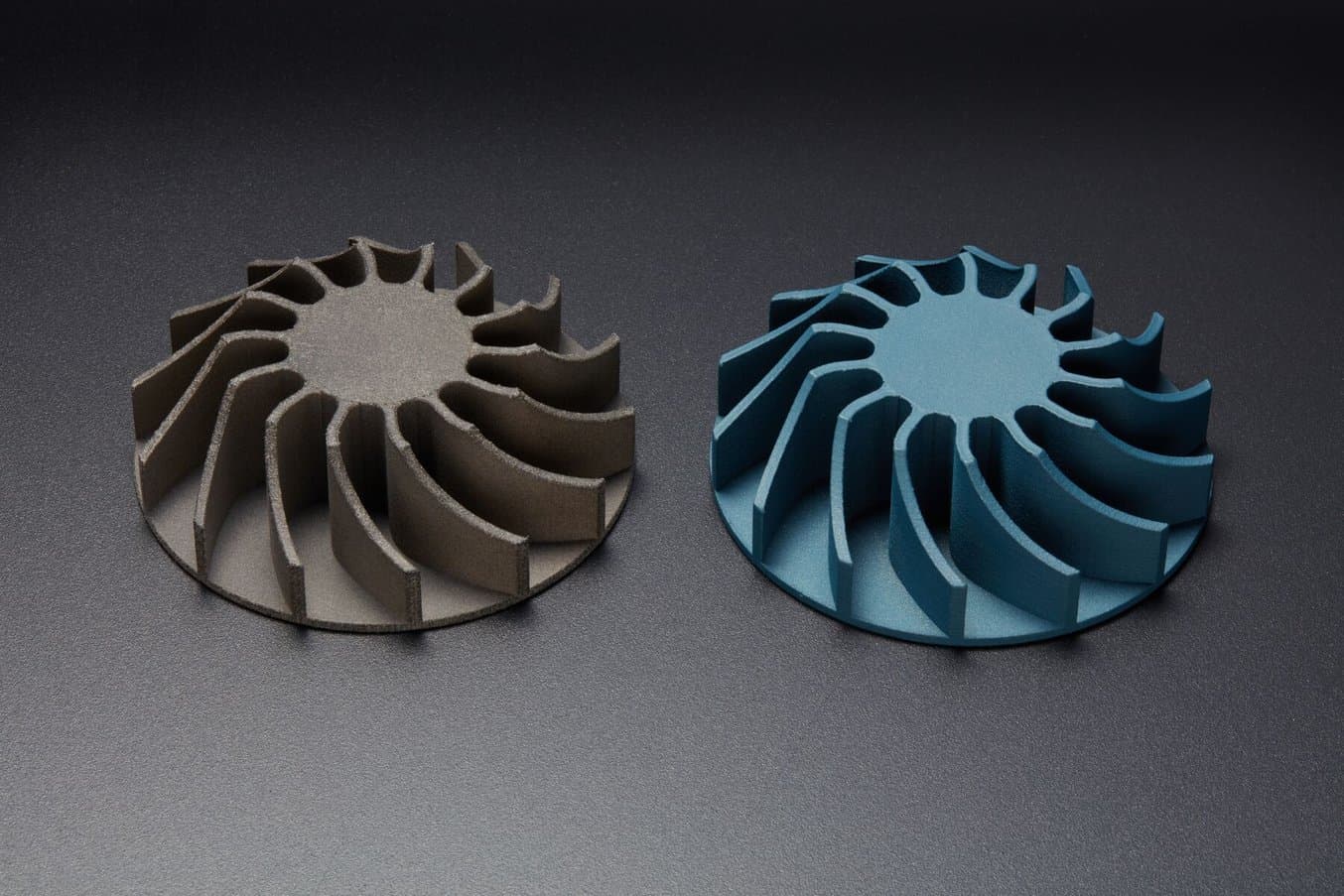

Nylon 11パウダーを使った造形品とNylon 12パウダーを使った造形品のどちらも、振動バレル研磨機で8時間処理した後は処理前より面粗度が80%以上も向上し、一部のワークでは4〜6時間以内で80%の削減に至ったものもあります。

主要な考察として、Nylon 11パウダーとNylon 12パウダーは共に表面粗さが異なる状態で開始・終了しましたが、変化の比率はどちらのパウダーも非常によく似ていました。処理開始時のNylon 11パウダーの平均表面粗さは約35μm、Nylon 12パウダーは約26μmでした。処理後、表面粗さはNylon 12パウダーでは4µm、Nylon 11パウダーでは5.5µmまで低減しました。8時間のバレル研磨を行った後の全体的な材料除去量では、Nylon 11パウダー(0.12mm)がNylon 12パウダー(0.15mm)をわずかに下回りました。これは市販のスチール配管の表面粗さとほぼ同じです。

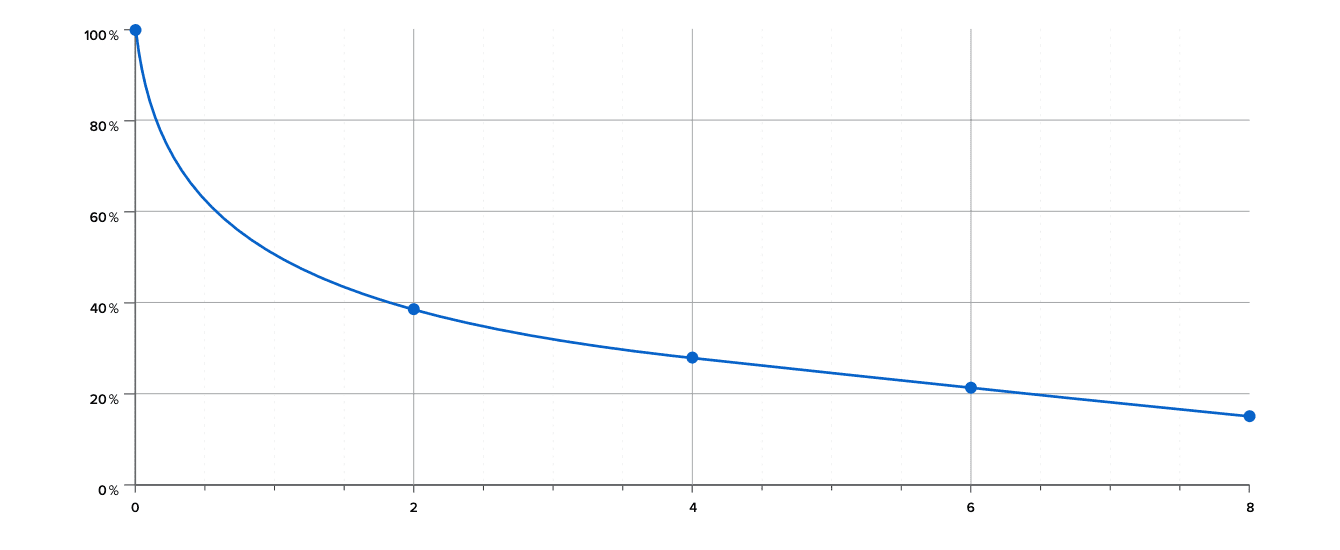

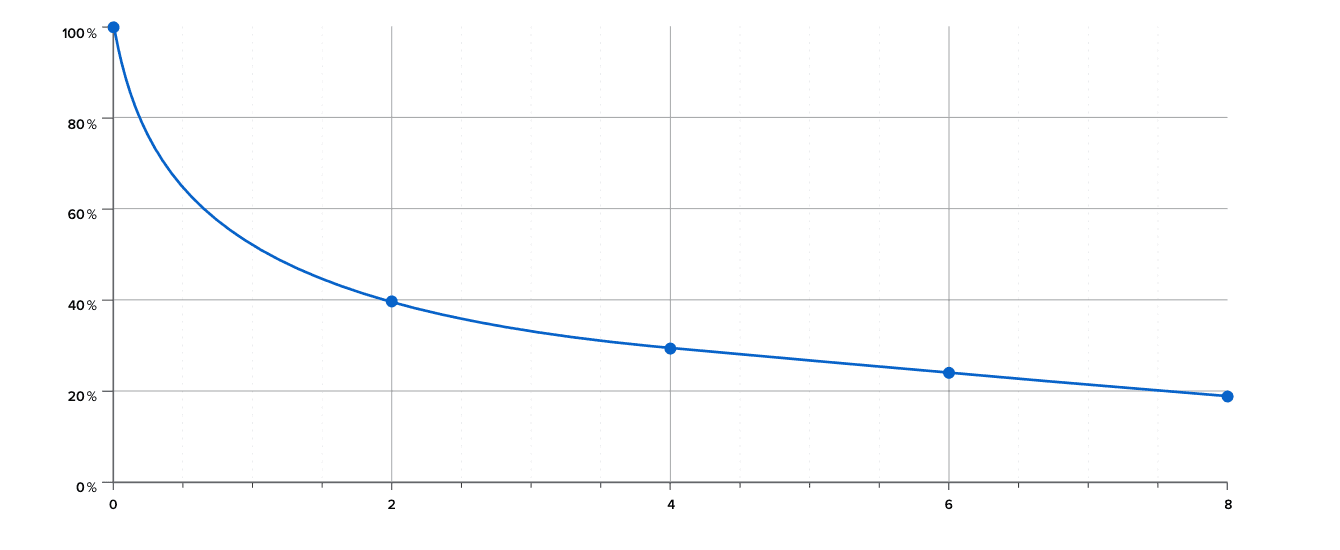

表面粗さの減少をバレル研磨時間と比較したグラフを見ると、平滑化率と材料除去量/時の両方が徐々に減少していることがわかります。どちらの材料についても、表面粗さが頭打ちしたようには見えず、この後もバレル研磨を継続すればSaの値は減少し続けるものの、その速度は時間と共に遅くなることが予想されます。

研磨時間が長くなるほど、様々な変化が目にみえるようになりました。研磨時間が72時間近くなると、尖った角は若干丸みを帯び、薄肉構造や非常に繊細なエンボス加工には摩耗が生じ、メディアが穴や溝に埋まるといった事象も確認されました。

Nylon 12パウダーのバレル研磨結果

| 研磨時間(時間) | 表面除去率(mm) | 面粗度(Sa) | 表面粗さの低減率(%) |

|---|---|---|---|

| 0 | N/A | 25.687 | 0% |

| 2 | -0.108 | 10.393 | 59.54% |

| 4 | -0.126 | 6.314 | 75.42% |

| 6 | -0.139 | 6.168 | 75.99% |

| 8 | -0.150 | 4.513 | 82.43% |

Nylon 11パウダーのバレル研磨結果

| 研磨時間(時間) | 表面除去率(mm) | 面粗度(Sa) | 表面粗さの低減率(%) |

|---|---|---|---|

| 0 | N/A | 35.081 | 0% |

| 2 | -0.046 | 11.916 | 66.03% |

| 4 | -0.081 | 10.056 | 71.43% |

| 6 | -0.106 | 8.367 | 76.15% |

| 8 | -0.120 | 6.712 | 80.87% |

推奨事項

バレル研磨は、3Dプリント品の表面品質を向上させる優れた方法です。設備も手頃で、作業手順もニーズに合わせてカスタマイズできます。バレル研磨をワークフローに加える場合は、使用する機器やメディアによって結果が異なることに留意してください。

3Dプリント製のワーク用に研磨機を選ぶ際は、処理が必要な造形品の量を考慮する必要があります。中量・大量生産の場合であれば大型の産業用研磨機が必要になり、試作品製作や治具、ラピッドツーリングなどの用途には小型で低価格の研磨機で十分かもしれません。後者の用途では、小型研磨機を使うことで所要時間が長くなったとしても、作業手順に悪影響を及ぼすことはあまりありません。

次に考慮すべきは使用するメディアの選択ですが、これは製作する部品に大きく依存します。SLS 3Dプリント品の場合、セラミックやプラスチック、有機材料はいずれも使用できますが、金属の場合は研磨性が高すぎる可能性があります。内部に多くのポケットやチャネルがある部品の場合、セラミックメディアは衝突によって欠けた部分が部品内部に詰まってしまうことがあります。こういった破片は小型のツールで簡単に除去できるものの、有機物やプラスチックのメディアの方が向いているかもしれません。非常に微細な形状や繊細なエンボス加工、薄い盛り上がりのある部品には、研磨性の低いメディアが最適です。同様に、鋭利なメディアではなく丸みを帯びたメディアを選ぶことで、デリケートな部品を保護することができます。

3Dプリントとバレル研磨を試す

振動バレル研磨は、SLS 3Dプリント製部品の外観と機能性を射出成形品に近づけることができる、身近な後処理方法です。3Dプリントの工程に追加する場合、複雑で高価な装置は必要ありません。研磨装置には、設置面積や必要電力の観点でも利用しやすく手頃な価格の選択肢が豊富にあります。ラピッドプロトタイピング、生産用治具や実製品用部品の製作などの用途では、バレル研磨によって3Dプリントの可能性がより一層広がります。バレル研磨をSLS 3Dプリントで得られる形状の自由度や少量のカスタム生産能力と組み合わせることで、あらゆる業界でそのメリット享受できます。

SLS方式3Dプリントにバレル研磨を最適な形で導入する方法、またはお客様のニーズに合った研磨機やメディアを選ぶ際のアドバイスをお求めの場合は、Formlabsの営業担当者にご相談ください。当社ウェブサイトでは、SLS方式に適した後処理工程もご紹介しています。