請負業者や社内製造チームは、スピード、品質、適応性が交わる場所でしのぎを削り合い、1回限りのプロトタイピングからバッチ生産まであらゆるニーズに対応しています。しかし、スループット、材料、即応性を制限する旧式のプリンタが大きなボトルネックとなり、成長が停滞してしまうことがあります。例えば、試験用に耐久性のある自動車部品の試作品が必要になったり、アセンブリラインの最適化のために精密な治具が求められている状態を想像してみてください。こうした場面こそが生産能力の真価を問われる時であり、チャンスを掴めるか、妥協案に落ち着くかが決まります。

そこで力を発揮するのが、Formlabs製品です。受託メーカーや社内メーカーが抱える独特のプレッシャーを熟知しているからこそ、Formlabsは業務用のSLA光造形・SLSプリンタ、そして拡大を続ける高機能材料ライブラリをワンストップで提供するボトルネック打破に向けた構造で、リソースを圧迫することなく拡張性・信頼性・コスト効率に優れた生産体制を実現します。世界で130,000台以上のプリンタを販売するFormlabsは、製作期間を短縮し、品質の一貫性を高め、世界中の企業の成長と成功を後押ししています。

戦略的アップグレードで制約から自由に

ほとんどの受託メーカーは、エントリーレベルのプリンタから導入を始めます。低価格プリンタは手頃に導入できる反面、高水準の要件が求められる環境では失敗が多く、使用できる材料も限られ、スピードの遅さによって成長も信頼も損ないかねません。かと言って大型のMJFや産業用SLA光造形など従来型の工業用機の導入には、多額の投資と広大な設置スペースが必要になります。航空業界に例えるなら、ワイドボディのボーイング777は一度により多くの乗客を運べる反面、巨大な格納庫と高コストが必要になりますが、ボーイング737を複数機運用すれば路線数を増やしつつコストも抑えることができます。Formlabs のSLA光造形・SLSプリンタはまさにその737での運用と同じで、コンパクトながら万能性が高く、生産に対応できる高スループットを低コストで実現します。

産業グレードの高性能材料を、より身近に

基本的なプラスチックを超えた、用途特化型の45種以上の材料を提供します。SLA光造形レジンは柔らかくしなやかな材料から非常に硬質な材料、難燃性やESDセーフ、生体適合性を備えたものまで幅広く取り扱っています。SLS用パウダーも、Nylon 12、Nylon 11、Nylon 11 CF、Nylon 12 GF、Nylon White、TPU 90Aなど多彩な品揃えで、試作から量産まで高い耐久性を提供します。

YuenCheng Technology Co, Ltd.CEO、Alex Wu氏

「Nylon 12やTPUをはじめとするFormlabsの豊富なSLS材料のおかげで、自動車から消費者製品まで、顧客が求める特定の材料特性を持たせたさまざまな部品を提供することができています」

こちらからDYTのケーススタディをご確認いただけます。以下では、DYTがFormlabs製品で実際にどのような拡張を行なっているのかをご紹介しています。

さらに幅広い材料オプションをお求めの場合、Open Material Modeをご利用いただくことで、厳選したサードパーティ製材料として波長405nmのUV光に対応するレジンや波長1,064nmのレーザー光に対応するパウダーも使用可能になり、Formlabsの信頼性にカスタム性をプラスした、ニッチな用途にも対応できます。

安全性を高めるACMOフィルタリング:格安のレジンには4-アクリロイルモルホリン(ACMO)という有害な化学物質が含まれていることが多く、それでいて安全性に関する情報が非表示または誤解を招きやすい表現になっていたり、カスタマーサポートが提供されていないケースも多くあります。格安光造形3Dプリンタのワークフローは手作業が多いためにユーザーエラーが発生しやすく、それによってレジンやIPAに接触するリスクが高まります。FormlabsのSLA光造形レジンはすべてACMOフリーで開発されており、作業者の曝露リスクを低減し、安全な作業環境を守ります。高精度と耐久性を兼ね備えたFormlabs材料は、高品質部品の生産と従業員の安全の両立を大切にする受託メーカーにとって、信頼できる選択肢となっています。

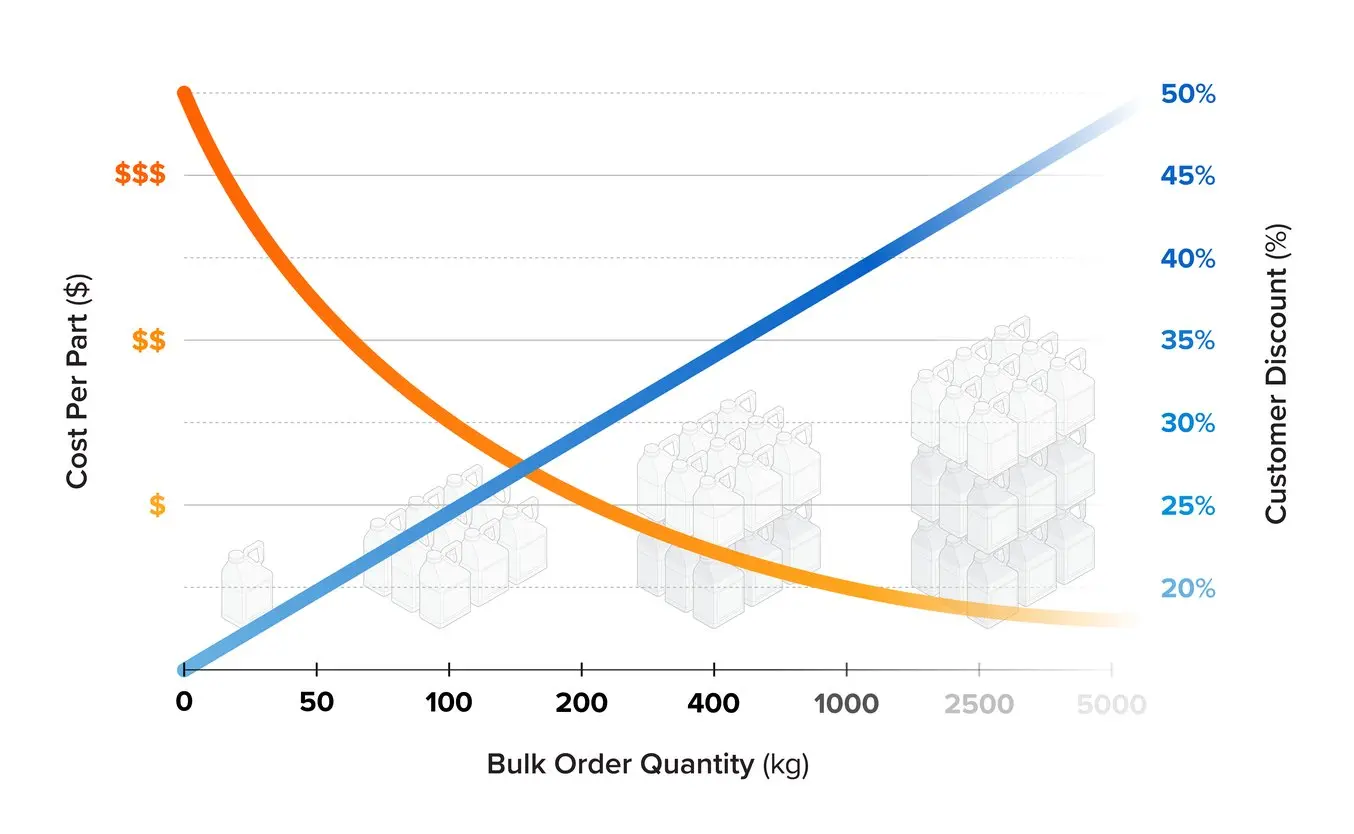

パウダーのボリュームディスカウントで造形単価を最安価に

SLSパウダーのボリュームディスカウントで、3Dプリントはコスト効率良く高い生産量を確保可能に。ボリュームディスカウントは50kg以上のパウダーをまとめて購入されるお客様に対して20%から適用され、割引後のパウダー価格は最安値で1kgあたり$45になります。

揺るぎない信頼性を実現する設計

造形に失敗すると、時間も費用も無駄になります。Form 4はベンチマークとなるSLA光造形プリンタと比較したテストで98.7%という圧倒的な成功率を叩き出し、一般機の失敗率13.8〜25.3%に比べて10〜20倍の信頼性を証明しました。5〜6回に1度は失敗する格安SLA光造形・FDM機とは異なり、Form 4シリーズはノンストップの生産を可能にすることを目指して設計されています。

Additium3D(スペイン)ディレクター、Guillermo Navarro氏

「Phrozen機の失敗率は30%以上でしたが、Form 4Lではほぼゼロに抑えられました。これは実際の生産コストに直接影響します。Phrozenのレジンは価格こそFormlabsの約半分程度ですが、造形失敗による廃棄物や時間のロスがあるため、部品あたりの実質コストはほとんど変わりません」

ケーススタディでAdditium3Dのコスト削減効果をご覧ください。

Form 4と他社製光造形3Dプリンタの信頼性に関する第三者試験

独立試験機関により、Form 4 のプリント成功率は 98.7 % と評価されました。テスト方法と結果の詳細についてはこちらの技術資料でご確認いただけます。

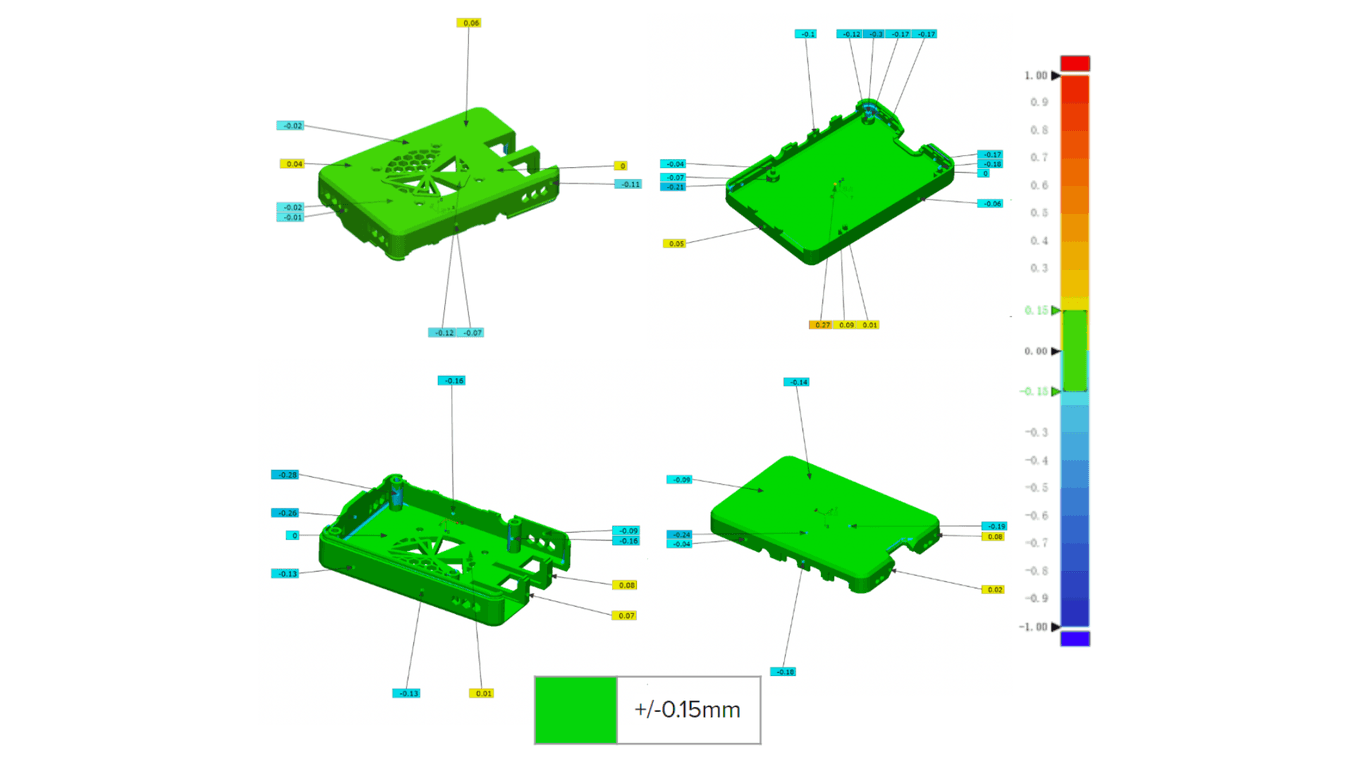

SLS方式のFuse 1+ 30 Wも、同試験で安定した性能を証明しました。造形品は機械エンジニアリングにおける精度の世界標準であるTier 1 ISO 2768の公差を満たし、射出成形の品質に匹敵する一貫性を維持しています。つまり、信頼性と再現性が高く、不足の事態が発生しないことを意味しています。詳細については、精度レポートをダウンロードしてご覧ください(社内調査に基づく)。

Fuse 1+ 30 Wでは、24 時間以内に優れた精度でISO 2768-1 Fineクラスの部品を造形できる

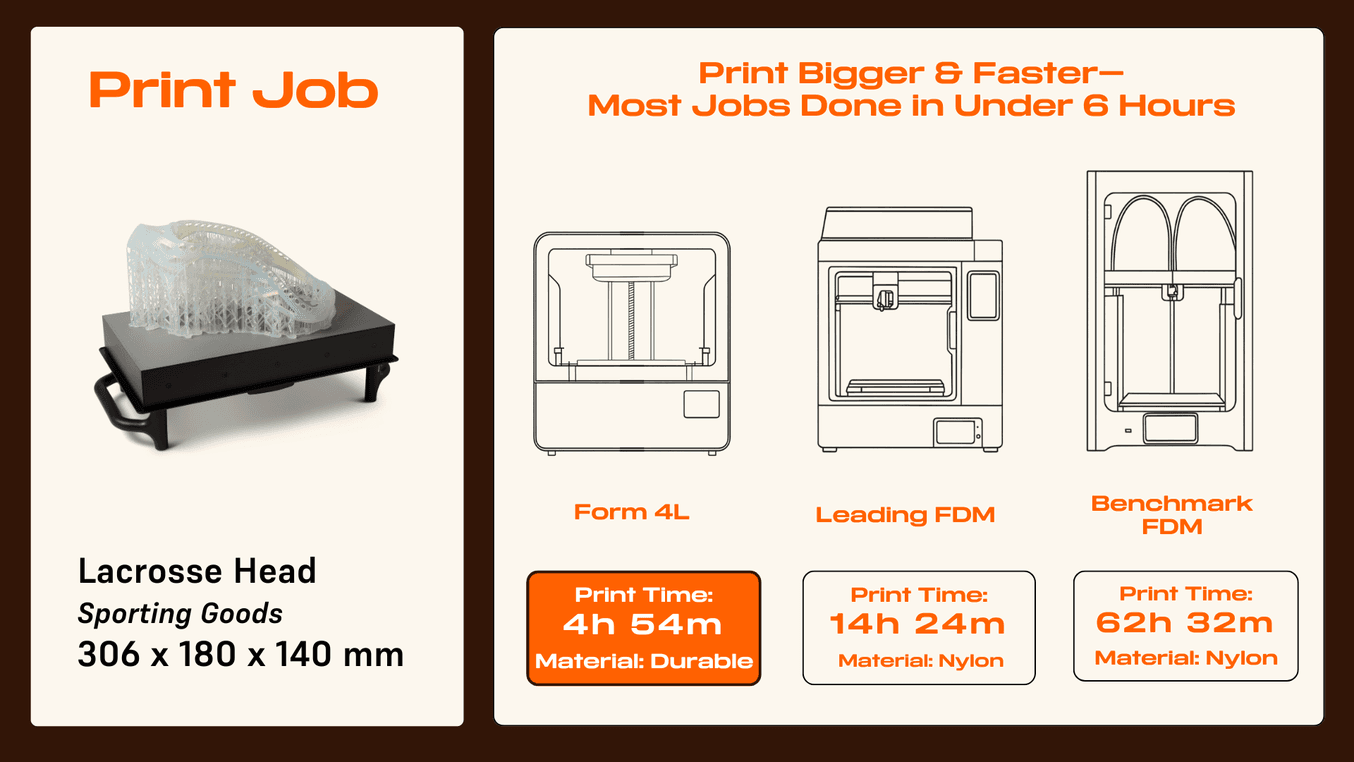

競争力を高める高速プリント

スピードは強みになります。Form 4/Bはどんな材料でも2時間以内で造形を完了させ、最高速度であっても抜群の精度と滑らかな表面品質を実現します。大型造形の場合、Form 4 Lなら6時間以内にフルビルドが完成します。例えば、Fuse 1+ 30WにてNylon 12 GFパウダーでプリントする以下のBMW X7シート部品は、1回のプリントで1,440個が完成します。毎月16,000個もの部品を製作できることになり、金型製作によるギャップを埋めています。

活用例:BMW X7のシート部品

作業工程:3Dスキャン、試作・検証を経て、Fuseシリーズ SLS 3Dプリンタで実製品用部品を3Dプリント

生産量:20,000点

造形の詳細:

- プリンタ:Fuse 1、Fuse 1+ 30W

- 材料:Nylon 12 GFパウダー

- 造形量:1回あたり1,440点

- 造形量/月:16,000点

3Dプリントの活用目的

- 金型製作に移る前のテスト生産

Form 4Lと主要メーカーのFDM、ベンチーマークとなるFDMプリンタでプリント速度を比較した結果

FormlabsのSLSプリンタをご利用中のお客様の多くは、夜間にビルドチャンバーいっぱいの造形を1回行い、日中はビルドチャンバーを半分満たした状態でプリントすることで、作業量を増やすことなくSLSワークフローの生産性を最大限に活かしています。また、Fuse Blastを使用した自動ブラスト処理では、Fuse Siftのみを使用した場合と比較して後処理時間を最大80%短縮できます。

実世界でのインパクト:Formlabs製品で成長を続ける受託メーカーの成功事例

Formlabsプリンタは、受託メーカーが生産課題を克服し、実際のシナリオで測定可能な価値を提供できるようサポートしています。コスト削減から運用規模の拡大まで、SLA光造形およびSLSプリンタは業界を問わずさまざまな企業に成功をもたらしています。

Form 4Lで125個のバッチとしてプリントしたフィギュア。高さはそれぞれ45mm。

スペインのAdditium3Dは、Phrozenプリンタが30%の確率で失敗することで、高額なコストのかかる遅延や有毒レジンに関する問題に悩まされていました。「プリント失敗が、工場の運用を圧迫していました」と、ディレクターのGuillermo Navarro氏は言います。3台のPhrozenプリンタを成功率98.7%を誇る1台のForm 4Lに置き換えることで、コストを20%削減。Elastic 50AレジンとClearレジンV5を使って柔軟性のあるテストパーツを確実に生産できるようになりました。

Broseは、Fuse 1+ 30WでNylon 12 GFパウダーを使用し、Bowden Releaseの部品を1週間で1,000個生産。

Broseは、Form 3L、Form 4、Form 4L、Fuse 1+ 30WといったFormlabsプリンタ群を活用し、自動車のプロトタイピングとその生産を加速しています。SLA光造形プリンタでは精密な大型試作品を迅速に製作し、Fuse 1+ 30Wではグリッパーや実製品アセンブリ用の冶具などの強度の高い機能部品を製作しています。この内製環境により、Broseは製作期間の短縮、外注の遅延の回避、コストの最大90%削減を達成しました。「Form 4LとFast Modelレジンにより、従来なら何週間も何百ユーロもかかるような大型の部品を、一晩どころかわずか数時間でプリントできるようになりました」と、Broseのテクニカルプロジェクトマネージャー、Matthias Peischer氏は言います。

DYTのスタジオに置かれたFuse 1+ 30W

Dongguan Yuencheng Technology(DYT)は、自動車ハウジングや家電用部品をSLSで量産しようとしていたものの、高額な施設がないためにスケールアップできずにいました。まずはFuse 1+ 30W 3台からスタートし、将来的には20台までスケールアップする予定です。「200平方メートルのスタジオで、20台以上のFuse 1+ 30Wを稼働させることができます」とCEOのAlex Wu氏は述べています。1台1.3平方メートルのスペースに収まるFuse 1+ 30Wは多様な材料需要にも対応でき、結果として設備のアップグレードが不要になりました。

Autotivでは、殆どの場合、大容量SLSプリンタを使ってNylon 12パウダーでプリントを行う。このような小型部品の後処理をする場合、従来であればHaak氏の一日の大半が費やされてしまっていた。

Autotivはこれまで、治具などの大量のSLS造形品の後処理を手作業で行っていたため、顧客の納期に間に合わない危険と常に隣り合わせでした。「Fuse Blastを導入して以来、日に数時間も作業時間を短縮できています」と、オペレーションマネージャーのChris Haak氏は言います。後処理にかかる時間を80%削減したAutotivは、人員を追加することなく24時間納品を実現し、受託生産の満足度の向上につながりました。

APCでは現在、計5台のFormlabs 光造形3Dプリンタを運用している。そのうち2台はForm 4、1台はForm 4L。

MicrosoftのAdvanced Prototyping Centreでは、FormlabsのSLA光造形・SLSプリンタを稼働させることでラピッドプロトタイピングの需要を満たしています。Form 4Lでは高精細な部品、Fuseシリーズでは耐久性の高い機能性部品と、幅広く対応しています。「これまでなら1週間半かかっていたところ、満杯のプリント3回分を3日間で完了することができました。その時のプリントだけで、Form 4Lのコストはすでに元が取れてしまいました」と、アディティブプロトタイピングリードのMark Honschke氏は言います。SLSプリンタには、コンパクトな設置面積とクリーンな操作性、使いやすさを重視してFuseシリーズを選択。設置面積の大きく作業場が汚れやすい従来のパウダーベッドプリンタに代わる理想的な代替案となりました。

合理的なワークフローと使いやすさを追求したデザイン

高効率なシステムに勝るものはありません。FormlabsのSLA光造形・SLSプリンタは、稼働率を高められるよう開発されています。Form 4とForm 4Lは、開梱から初めてのプリント開始まで、シームレスな体験をお届けします。自動レジン供給機能がついていたり面倒な較正も不要で、プリント準備はわずか数分で完了します。Build Platform Flexは造形品の取り外しが数秒で簡単・綺麗に行え、ツールを使って削り取る必要がありません。Form WashとForm Cureは洗浄と二次硬化を自動化し、最小限の作業時間で造形品の後処理を行います。新人のオペレーターの方でもすぐにマスターできる、わかりやすい作業手順です。

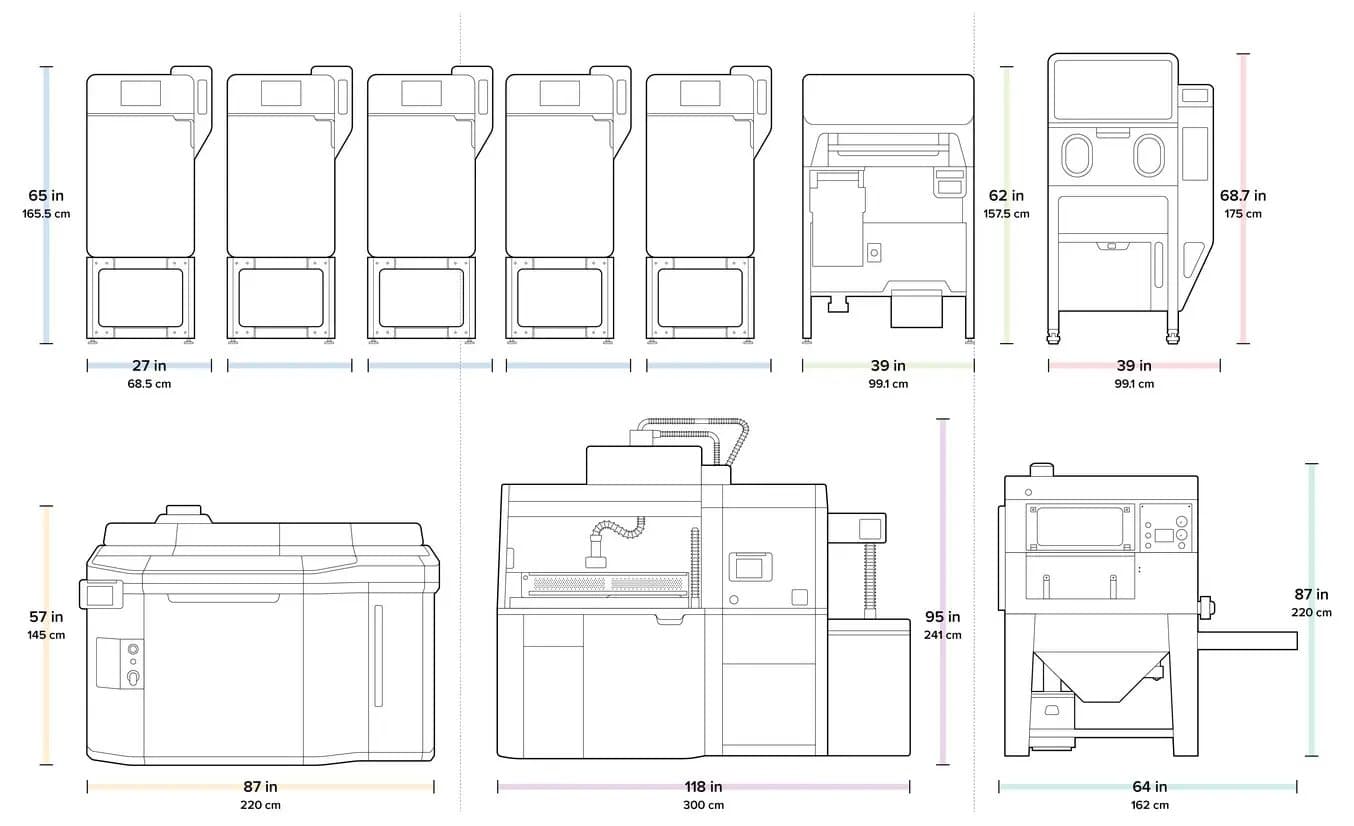

大型で作業場が汚れやすく、高額な施設が必要となる従来のSLSプリンタとは異なり、Fuseシリーズはコンパクトで効率的。Fuse 1+ 30Wはわずか1.3平方メートルに収まり、70%のパウダー再利用率により、粉塵とメンテナンスを最小限に抑え、窒素装置なしで整然とした作業スペースを確保します。PreFormソフトウェアの自動パッキングで生産性を最大化し、パッキング率を最適化することでビルドあたりの生産量を最大30%アップします。また、Fuse SiftとFuse Blastはボタンを押すだけの簡単操作でパウダーの回収と研磨作業を効率化します。

Additium3DのSLS Fuse 1+ 30Wセットアップ

新しいSLS方式プリンタFuse 1+ 30Wで高性能部品を高速製作

本ウェビナーでは、Fuse 1+ 30Wの製品概要やSLS方式3Dプリントの概要をFormlabsのエキスパートがご説明します。

これにより利便性が高まるだけでなく、利益性も高まります。トラブルシューティングの必要性が少ないということは、SLA光造形で急ぎのプロトタイプを作る場合であれ、SLSでバッチ生産を行う場合であれ、プリントに使える時間が長くなるということです。チームがメンテナンスではなく顧客の需要にフォーカスできること、これこそがFormlabsがどのようなサイズの受託メーカーにとっても手間のかからない選択肢となる理由です。

拡張が容易で量産にも対応可能

成長とは、大規模な投資や店舗の大改造に賭けることではありません。FormlabsのSLA光造形・SLSプリンタは、既存の設備に組み込みが可能で需要の急増に合わせて、低コストで、拡張可能な柔軟性を備えた、量産対応可能な生産力を提供します。その結果、受託メーカーの機動性と収益性を維持するために必要な、迅速な投資対効果が得られます。

大型のMJFプリンタ1台が10~15平方メートル以上のスペースと6桁(ドル)のコストが必要になる一方、Fuse 1+ 30Wならそのほんのわずかなコストで同じスペースに5台を導入できます。従来の工業用SLA光造形プリンタは2.5平方メートルの設置面積が必要で、高級車1台分のコストがかかります。同じ占有面積で4台のForm 4Lプリンタが導入できるため、単純計算で生産量と冗長性が4倍になり、ノンストップ生産を実現します。

Fuse 1+ 30W x 5台のセットアップは大型MJFプリンタ1台分のセットアップと同じ大きさ。

スケールアップをご検討中の場合も、Formlabsプリンタは、受託メーカーが必要とする信頼性とスピードを備えた量産可能なプリンタとして設計されています。初期費用の削減、コンパクトなデザイン、最小限のメンテナンスにより、スペースやダウンタイムに資金を注ぎ込む必要がなくなります。より多くの部品をプリントし、より多くの顧客を獲得し、数年ではなく数ヶ月という短期間でROIを達成できるようになります。スタートアップかベテラン企業かに関わらず、Formlabsはお客様と共に事業を拡張し、成長をハードルではなくチャンスに変えていきます。