多くの企業がよりサステナブルな構造と手順を模索する中、3Dプリントは試作品製作や製造用途において、材料ロスを削減するためのツールとして高い評価を得ています。特にFuseシリーズ等のSLS方式3Dプリンタを導入できれば、試作や試験生産実施後の検証、調整後の再試作・再生産という反復作業の高速化、そして成形品からSLS造形品への置き換えや、受注生産やワンオフ品の製造が内製化でき、期間やコストの大幅削減につながります。

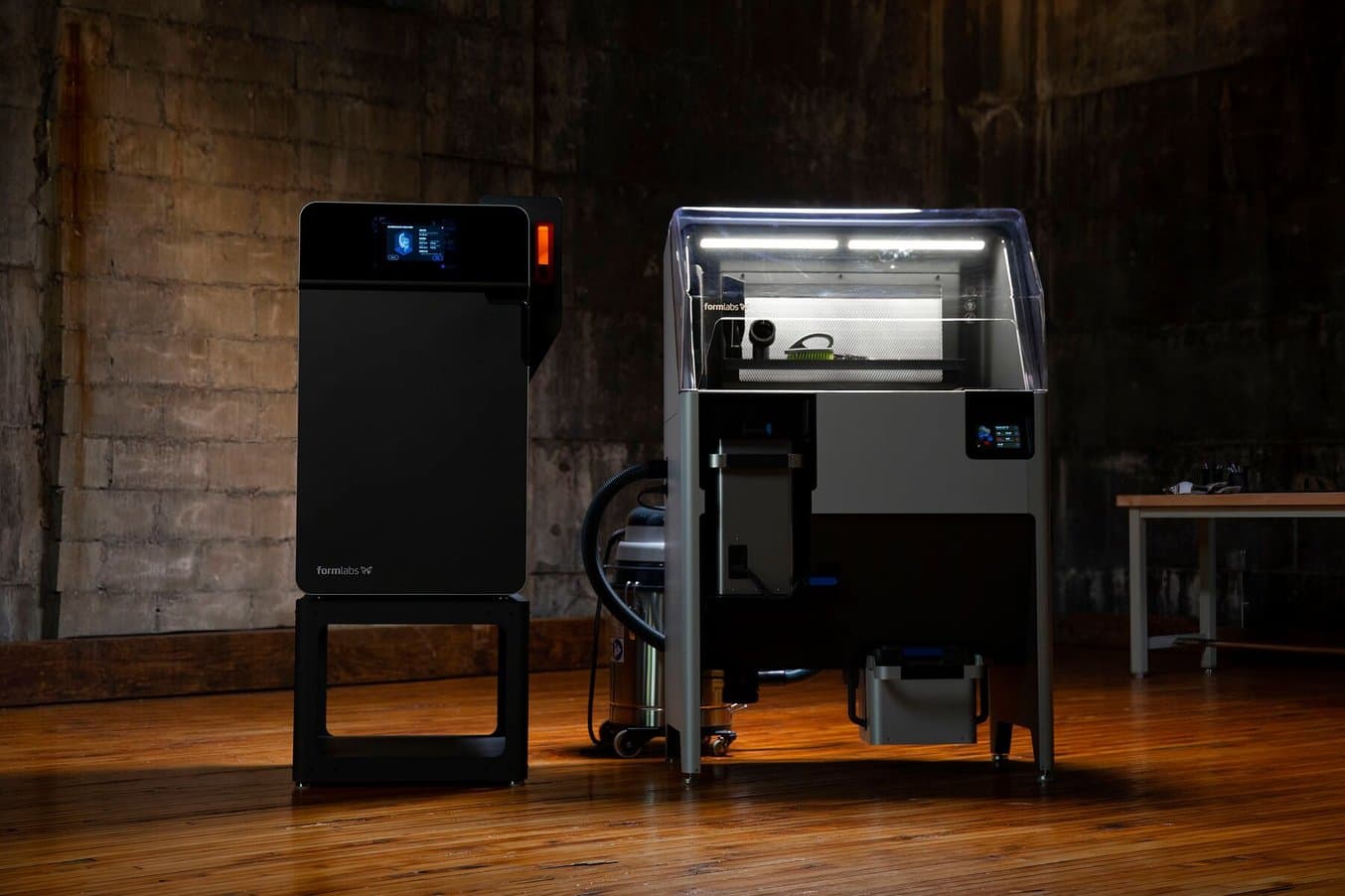

しかし、多くの3Dプリントの造形プロセスでは、使用不可となる材料が発生したり、サポート材のように後処理工程で生まれるプラスチック廃棄物があります。その点に対するソリューションとして、Formlabsはソフトウェアとハードウェア両面のアップグレードにてSLS 3DプリンタFuse 1+ 30Wによる材料ロスゼロのゼロウェイスト・プリントのワークフローをご提供します。

炭素繊維にも対応の高速SLSが実現する3Dプリントでの実製品生産

本動画では、Forlmabsの最新SLS 3Dプリンタ、Fuse 1+ 30Wと炭素繊維充填材料Nylon 11 CFパウダーの製品解説と、高強度で耐久性に優れた部品を内製で造形する方法をご紹介いたします。

完璧への挑戦:試作段階での3Dプリント

3Dプリントは材料分野での大きな発展とプリンタの機能向上により、実製品の製造にもその用途を拡大しているものの、最も一般的なユースケースは依然として試作品製作の高速化、いわゆるラピッドプロトタイピングです。CNC加工、ロストワックス、または発泡スチロールやクレイモデル等、旧来の試作品製作方法は多大な製作期間を要してしまいますが、3Dプリントは試作品製作の高速化や機能検証用試作品でその用途を大きく拡大して来ました。3Dプリンタでこうした試作品製作を内製化することで、プロダクトデザイナー、エンジニア、そして技術者たちは従来より遥かに短期間で設計、試作品製作、検証、設計調整、再試作という反復プロセスを回すことが可能です。

Formlabsの最新SLSプリンタFuse 1+ 30Wは、外部委託先からの納品を待っていた期間内でこうした反復プロセスを高速で回すことが可能で、無用のダウンタイムを無くし、より高速かつ効率的な試作品製作、そして製品製造さえも実現しています。他の工業用システムよりも格段に少額の投資であるにも関わらず、非常にパワフルなプリントエンジンにスキャンスピードの向上をも加えたことで従来機Fuse 1の最大2倍速でのプリントが可能となっています。

内製でSLS 3Dプリンタを使ったプロトタイピングを行うことで、既に多くの点で材料ロスは減少に向かっています。SLSによる内製化は「とりあえず作ってみよう」という実験的な製作を可能にし、製作期間も大幅に短縮します。これによって設計者は従来、特に外注時とは比較にならないほどのスピードで試作と検証を繰り返し、短期間のうちに後工程に進むことが可能となります。こうした高速化はプロセスに時間的ゆとりをもたらし、量産用金型を起こす前に徹底した検証を行うことで、最終製品の品質向上をも図ることができます。検証プロセスを急いで生産段階に進んでしまった場合、品質面で十分な製品を市場投入できないということが発生してしまいます。メーカー側は製品や金型等の資産を大量廃棄するリスクを抱えることにもなりかねません。

Rome Snowboardsは、SLS 3Dプリントにより実際にゲレンデで実地検証を行うことを可能にした。同社は試作品を限界まで追い込み、バックルや各アセンブリが求める条件に耐えられることを確認し、完璧に機能することを実証した上でメーカーにパーツを供給している。

Rome Snowboardsのケースでは、内製でのSLSプリントにより試作と検証の反復プロセスを高速化したことで、デザインの最終案を固める前に従来以上の検証試験が行えるようになっています。こうした集中的なデザイン検証を行うことで、土壇場での設計変更やそれに伴う金型の作り直し等のリスクも最小限に抑えることができます。

「作業を急げば、結局のところ金型を作る段階で修正に多額のコストがかかってしまいます。試作と検証を丁寧に行って品質にフォーカスすることで、安心して量産用の金型を製作することができるようになっています。」

Justin Frappier氏 Rome Snowboards デザインチームリーダー

上述のような金型の作り直し、あるいは既に出来上がっている成形品を廃棄することになった場合は、当然ながら大変なロスが発生してしまいます。試作・検証の反復プロセスは量産用金型をより高い完成度で製作できることに直結し、その成形品は無駄なくそのまま実際の製品として使用できるのです。

製造での使用事例:必要分のみを少量生産

アフターマーケット向けの生産であっても緊急対応の生産であっても、あるいはカスタマイゼーションや交換部品の生産でも、実製品用部品を3Dプリントで製造することで、メーカーは必要なタイミングで必要な点数のみを無駄なく高速に製造できます。無駄なく必要分のみの製造が可能になれば、材料ロスの削減だけでなく大量の商品在庫を抱える必要もなくなります。

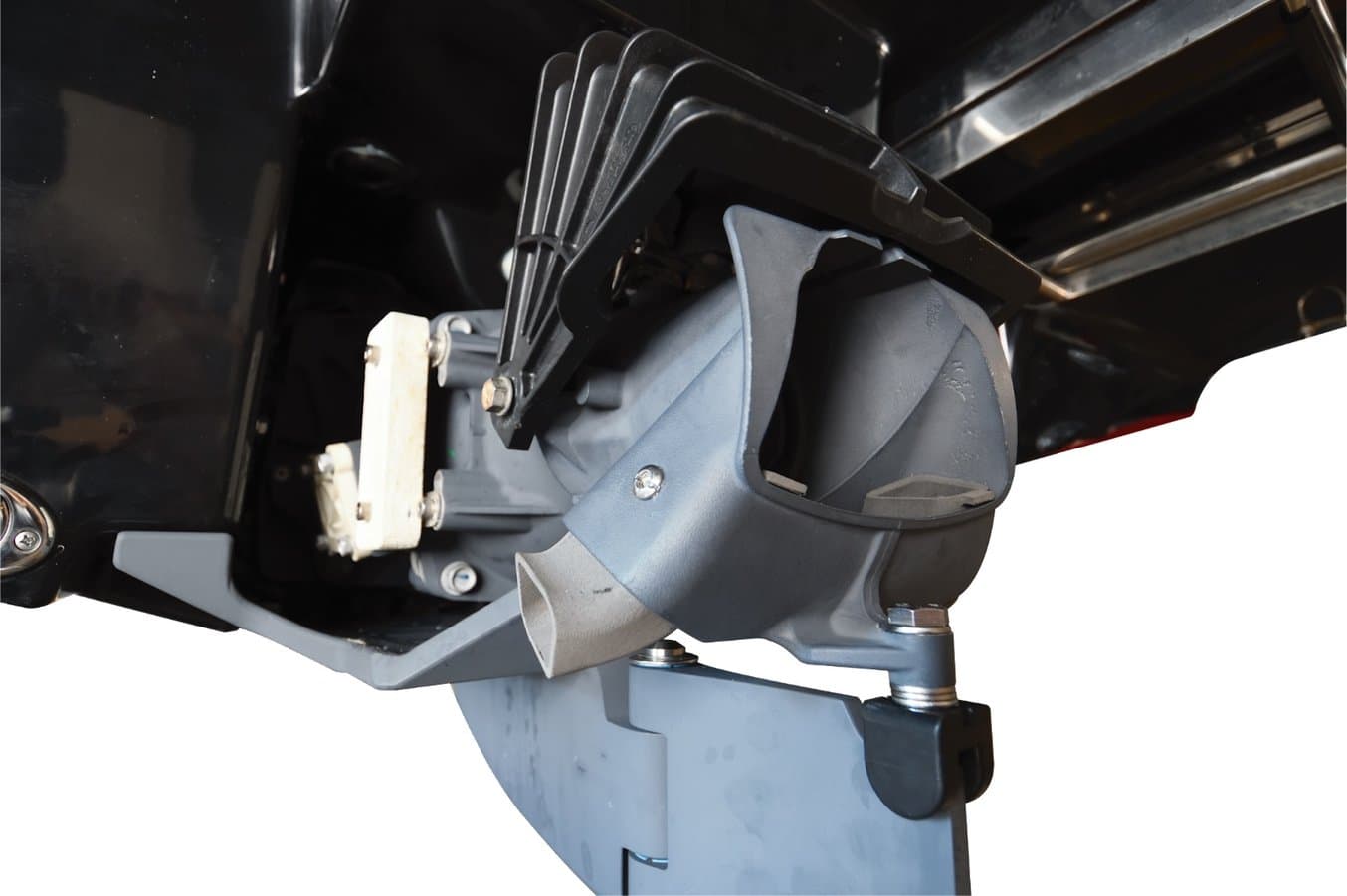

FormlabsのSLS 3Dプリンタの導入により、アフターマーケット向けに製品製造を行う事業者は、過剰注文や製品の型落ちによる廃棄リスクをゼロにし、大量の在庫を持つ必要もなくなります。FuseシリーズプリンタのユーザーであるJetBoat Pilotは、ボートのエンジン部品をアフターマーケット向けに製造するメーカーで、OEMからのデザインの変更に対応しなければなりません。JetBoat Pilotは、Fuse 1を導入してSLSによる内製化を行うまでは、こうしたアフターマーケット向けの部品必要数を概算で予測し、切削によって十分な数の部品を製造して在庫しておく必要がありました。Fuse 1の導入により、JetBoat Pilotはまさにオンデマンドで必要点数だけ部品を製造するという大幅な効率化を実現し、大量の在庫を抱えることなく迅速に部品を顧客に提供できるようになりました。OEMがデザイン変更を行なっても、型落ち品となって廃棄される部品はもはや無くなりました。JetBoat Pilotは以下の2つの方法で無駄を削減しています。1つはオンデマンドで必要数だけ部品を製造すること、もう1つはどうしても材料ロスが発生するサブトラクティブ(削り出し)工程を極力無くすことです。

Fuse 1で製造したJetBoat Pilot製のエンジンスラスタ(エンジン開口部に見えるライトグレーの部品)。

Fuseシリーズで材料ロスをゼロに

Fuseシリーズプリンタには、 サポート材を必要としないプリント方式、自身で設定可能な材料リフレッシュ率、ビルドチャンバー内に高密度のパッキングを行う独自アルゴリズム等、よりサステナブルなプリントを可能にする機能が数多く搭載されています。

他の3Dプリント方式と異なり、SLS方式による造形品にはサポート材が必要ありません。ビルドチャンバー内に詰まったパウダーそのものが各レイヤーを支えるためです。他の造形方式では、プリント完了後にサポート材を除去して処分する必要があります。サポート材に使用される材料の分量そのものはそれほど多量ではないものの、これがある程度の量の製品生産や受託等で多量の試作品製作を行うようなケースになると、廃棄量はかなりの量になってしまいます。その点SLS方式ではこうした廃棄は発生しません。

ですが造形に使用されなかった未溶融の再利用分パウダーはどうなるのでしょうか?専用の後処理・材料再利用装置であるFuse Siftを使うことで、Fuseシリーズプリンタの再利用分パウダーは全て、次回のプリントで再利用することができます。FuseシリーズプリンタとFuse Siftで循環型のワークフローを構築することで、理論上パウダーをロスを無くし、購入したパウダー全てを活用することができます。リフレッシュ率とは、パウダーの再利用時に使用する未使用の新しいパウダーの混合比率を指す言葉です。FormlabsのSLSパウダーの場合、材料リフレッシュ率は30%に抑えることが可能となっています。

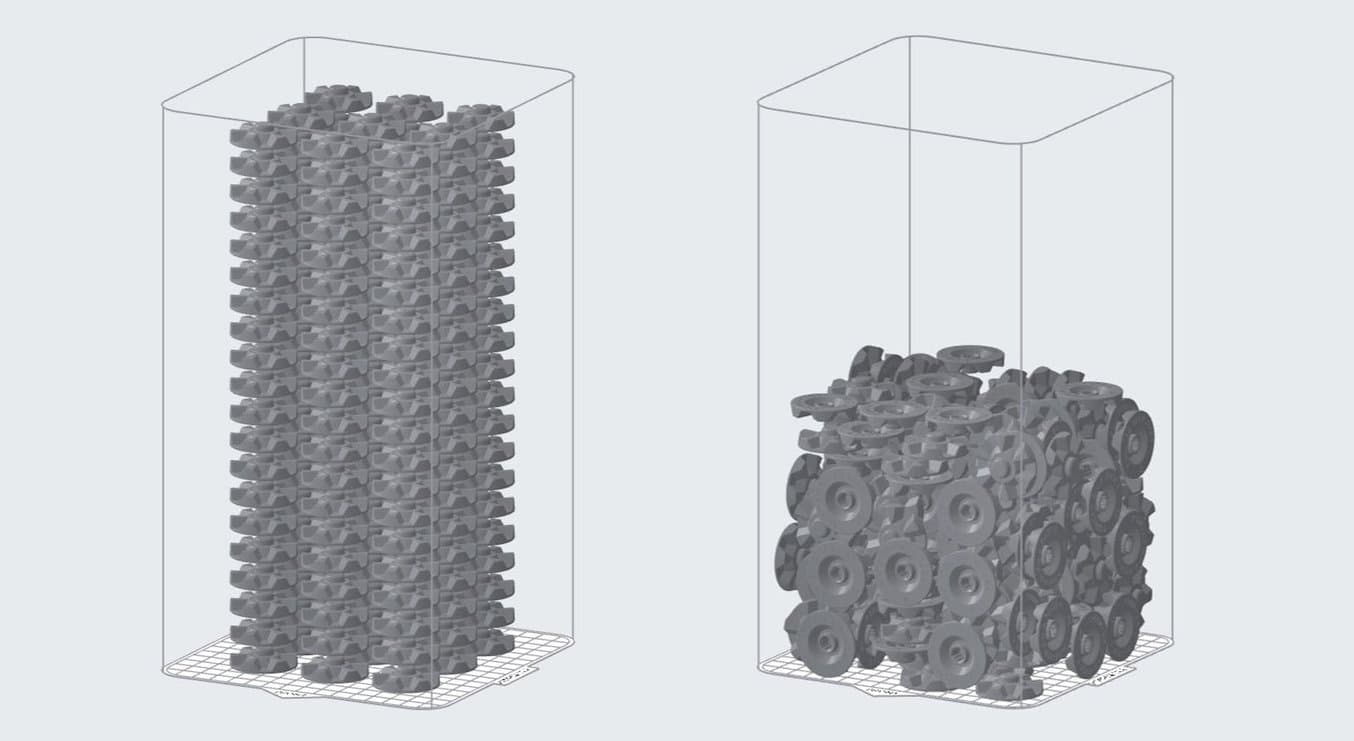

ビルドチャンバーのパッキング密度とリフレッシュ率が同じとき、全ての未溶融パウダーは次回以降のプリントでご使用いただけます。ビルドチャンバー内のパウダーのうち30%が使用される(パッキング密度30%)状態で、材料リフレッシュ率も30%の場合、ビルドチャンバー内の残り70%のパウダーはプリントに使用されません。この70%分の未溶融パウダーはそのまま30%分の新しい未使用パウダーと混合され、材料ロスがゼロの状態で次回のプリントに使用されます。

Fuseシリーズプリンタは独自の高効率アルゴリズムによってパッキング密度を最適化し、理論上材料ロスをゼロにしたゼロウェイスト・プリントを実現する。

窒素ガス環境でのプリントにも対応するFuse 1+ 30W

Fuse 1+ 30Wの窒素充填オプションを使用すると、プリンタ内に不活性ガス環境を作り出し、プリンタ投入後のパウダー材を酸化による材料劣化から保護します。プリントに使用されなかった未溶融パウダーの劣化も防具ことができるため、再利用分のパウダーもより高品質なものとなり、より低い材料リフレッシュ率(未使用パウダー混合比率)で材料を再利用することが可能となります。窒素充填を活用すればNylon 11とNylon 11 CFパウダーの材料リフレッシュ率は30%に低減できますが、窒素充填を行わない空気環境でのプリント時は50%の材料リフレッシュ率となります。

Fuse 1+ 30Wの窒素充填オプションは、未溶融パウダーの品質を高水準に保ち、高い再利用性を実現することでゼロウェイスト・プリントを実現する。

連続プリントも低コストで運用

Fuse 1およびFuse 1+ 30Wプリンタの導入により、低コストで内製によるSLSプリントが運用できるだけでなく、材料コストも継続的に抑えることができます。そのためSLS 3Dプリントの費用対効果の算出には、再利用できない未溶融パウダーを考慮する必要がなくなり、非常にシンプルに算出できるようになっています。

パウダー材の一粒一粒は全てプリントに使用され、そしてFuse Siftによって再利用プロセスも効率的で非常に簡単に行えます。リフレッシュ率とパッキング密度を最適化し、窒素充填オプションを活用することで、FuseシリーズでのSLS運用コストを削減し、材料ロスゼロを実現します。