その情報、本当に正しい?

誤解だらけの3Dプリンタ選定方法

企業の上層部を含めた使用経験のない方、馴染みの薄い方にとって、3Dプリンタというものは正確なイメージを掴むのが難しく、それがために誤解されることも多い製品と言える。3Dデータさえあれば、どんなものでも形にできる、3Dスキャナでのスキャンデータをそのままプリントできる等は、その最たるものと言えるだろう。実際は、3Dプリンタにはそのプリンタごとに得手不得手があり、そもそも3Dプリントだけで全てが完結できないケースもある。

とは言え3Dプリンタには、コストや期間の短縮、つまり効率化やアジャイル化におけるメリットの他にも、あり得ない形状を具現化できる、すぐにその場で当日中に形にできる、等の魅力的な利点は確かに存在する。そしてそれこそがグローバルに3Dプリントが急速に普及している理由だ。つまり、選び方を間違えずに目的に合ったものを選定し、使いこなす術を習得しさえすれば、3Dプリンタはユーザーのアイデア次第では魔法の箱にもなり得る。道具である以上、使い方次第というわけだ。

それを企業で導入するとなった場合、可能な限りリスクを下げ、有用性が確実に担保できる形で導入したいと考えるのが自然だろう。本ダイジェスト記事では、業務用3Dプリンタのエントリーモデルとなる小~中型機の選び方に絞って、その選定時に知っておくべき6のことの概略をまとめる。当然ながら、選定時のゴールは「導入すること」ではなく「有効活用すること」だ。そのためには、本記事で全体像を掴んでいただき、具体的検討に入る際には是非以下のウェビナー、あるいは本記事の末尾でご紹介の技術資料を一読し、知っておくべきポイントを把握した上で、確実な導入を行っていただきたい。

【2023年版】業務用3Dプリンタ選定時に知っておくべき6のこと

本ウェビナーは、本記事の内容を分かりやすく体系化してお伝えする倍速視聴対応の録画版ウェビナー動画です。読み物がご希望の方は本記事のフルバージョンのダウンロードを、動画の視聴をご希望の方は以下ボタンより録画版ウェビナーをご覧ください。

はじめに:正しい選定のステップは?

3Dプリンタの選び方をインターネットで調べると、いろいろな会社がいろいろな観点から様々な情報を出している。大抵は販売会社がネット上に出している記事であり、読み進めるとその会社が推す3Dプリンタをおすすめする内容になっている。本記事では、特定のメーカーや製品に偏ることなく、客観的に業務用3Dプリンタを選定する際の選定基準を体系化して取りまとめてご紹介する点を趣旨としたい。

まずは全体感を掴むために「どういう順番で選定を進めるべきか」という点を最初にご紹介したい。実はこの順番が存外に重要だ。筆者がおすすめする選定の進め方は、以下の順番に沿って選定を進めることだ。

- その用途に適した「造形方式」を絞り込む

- 求める特性を備えた「材料」を絞り込む

- 一度にプリントする「点数」や「サイズ」で絞り込む

- 専用「ソフトウェア」のタイプや機能を確認する

- 導入後の「運用」をイメージする

- その判断を「マネジメント視点で俯瞰する」

ステップを6つの分けたのは、本記事の趣旨でもある「選定時に知っておくべき6つのこと」に掛けたからだが、なぜこの順番を「正しいステップ」と言うのか、そして各ステップではどのような点に注意すべきか、その概要を本記事では紹介する。繰り返しになるが、本記事はあくまで全体感を掴んでもらうためのダイジェスト版であり、実際の選定に入る際には上でご紹介のウェビナー動画、あるいは末尾でご紹介する技術記事にてその詳細を確認の上、失敗しない選び方と知っておくべき6のことをしっかりと把握してほしい。

1. その用途に適した「造形方式」を絞り込む

業務用3Dプリンタ選定時、最も多くの人が気にするのが「精度」だろう。だからこそ生まれる誤解として、3Dプリンタの精度をプリンタの「解像度」で判断しようとする。筆者がよく講演でお話することだが、これには大きな落とし穴があるため解像度で3Dプリンタの精度を判断するのは是非、やめていただきたい。3Dプリンタの精度に解像度は関係ないと思っておくくらいで丁度と言っても過言ではないからだ。

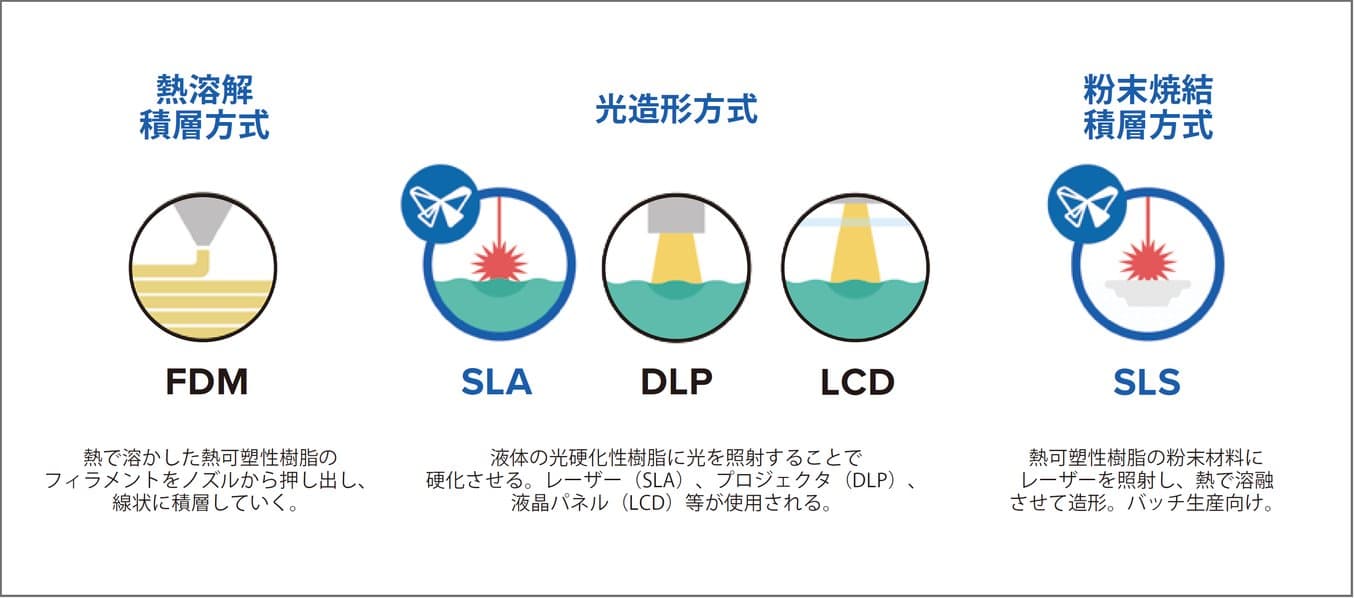

確かに3Dプリンタはデジタルでのものづくりだが、カメラやスキャナとは違う。3Dプリンタの精度に最も大きく関わる要素は、何を置いてもまず「造形方式」だ。造形方式とは、読んで字の如くものを作る際の方式、やり方を指す。作り方が違えば出来栄えも変わってくるのが当然で、そのため各造形方式には得手不得手が存在する。エントリーモデルとなる小~中型機が存在する3Dプリントの造形方式は、現在以下の5方式である。

ここで「精度に解像度は関係ない」と敢えて言い切った理由を述べておきたいが、その理由は至ってシンプルで、「方式ごとに作り方が全然違うのに方式が異なるプリンタの解像度を横一線で比較しても意味がないから」である。

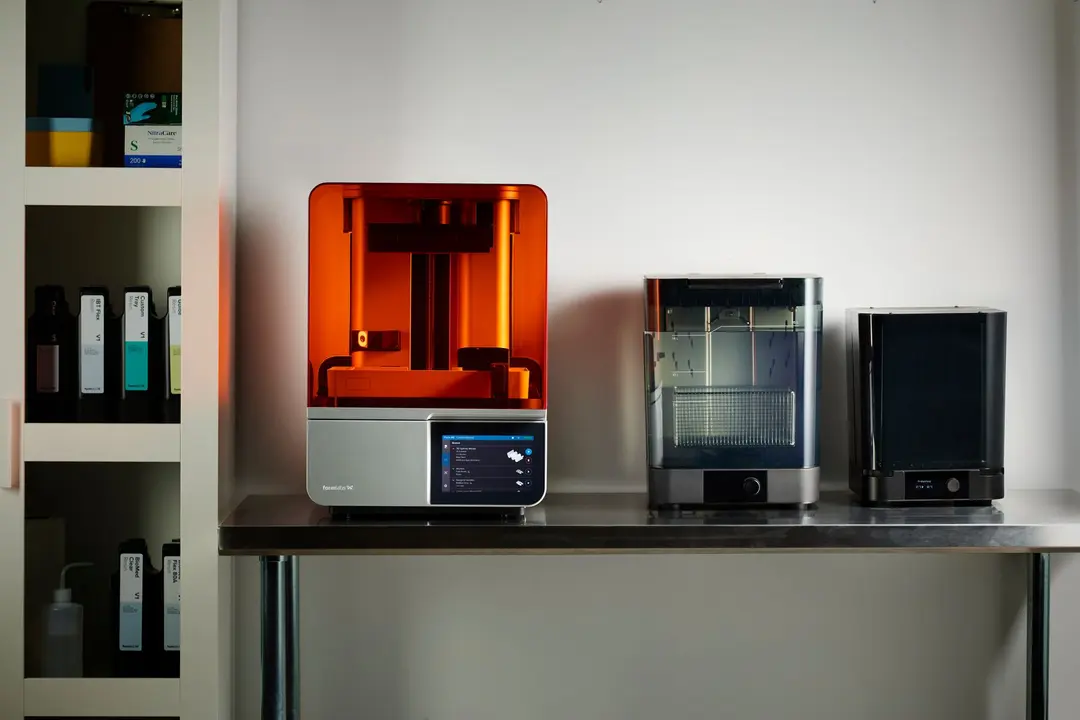

主流となっているのは上記3種の方式。このうちFormlabsではSLAとSLS方式を採用している。

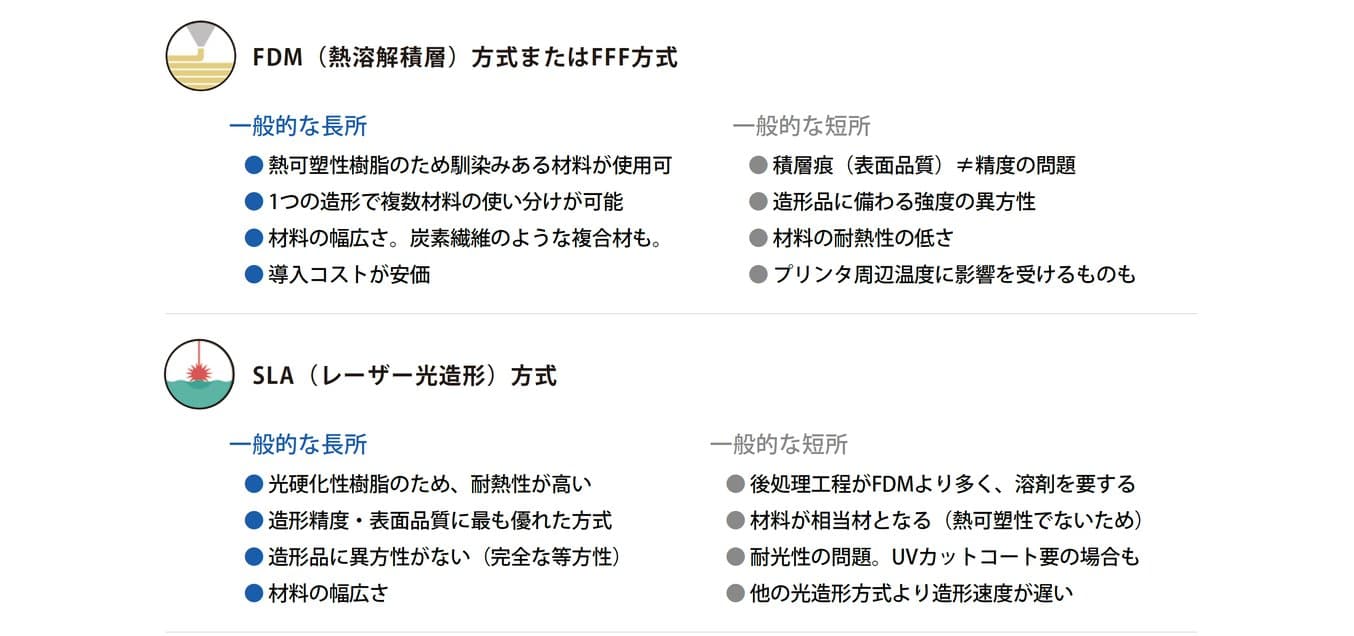

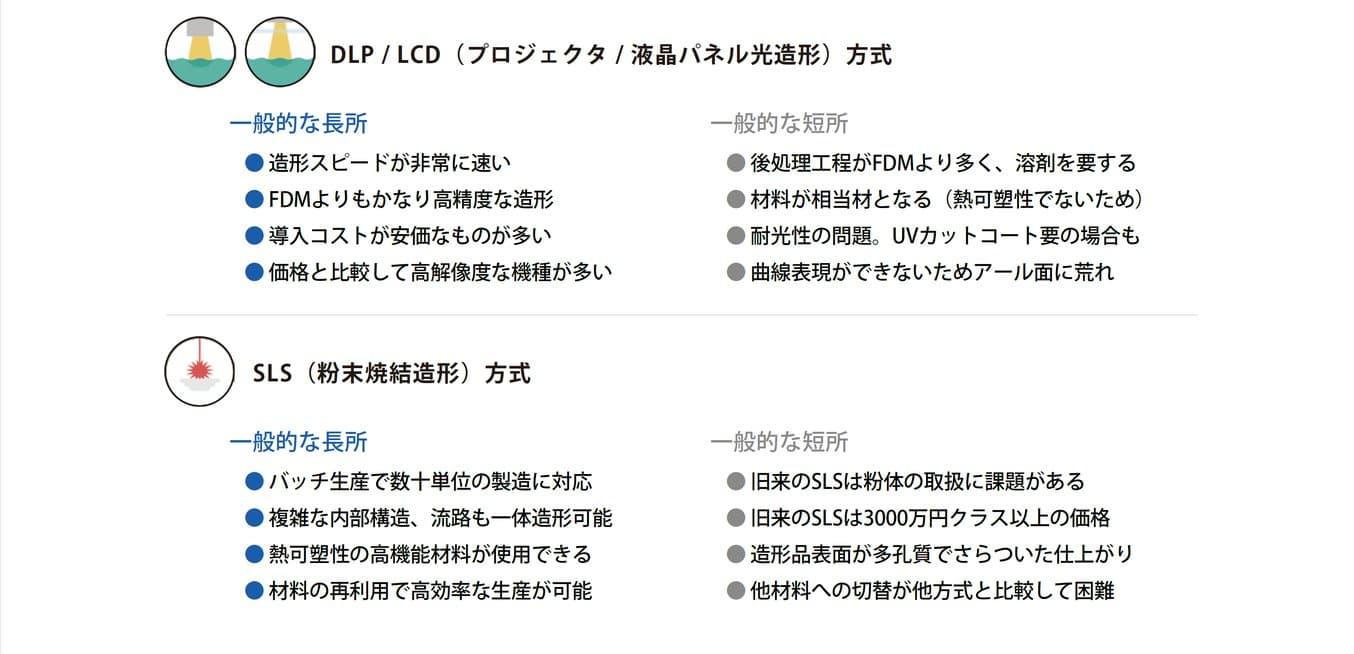

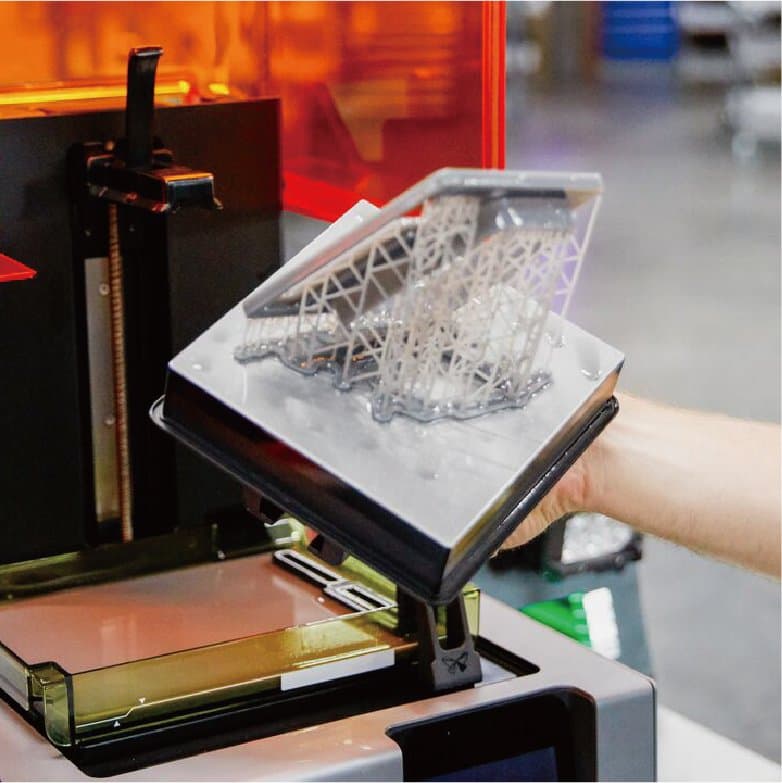

現在主流と言われる造形方式には、ロール状のフィラメントと呼ばれる線材を熱で溶かし、ノズルから押し出して積層するFDM(熱溶解積層)方式、液体のレジンと呼ばれる光硬化性樹脂をUV光で硬化させるSLA(光造形)方式、そして粉末状の樹脂材料をレーザーで溶かす等して造形するSLS(粉末焼結積層造形)方式の3種がある。ここからは各造形方式の特徴とメリット/デメリットを整理するが、前提として造形方式自体には良い/悪いはない。あるのはその用途に向いているかどうかというユーザー個々のニーズへの適性だ。その点を念頭に、ご自身が作りたいものに合致した造形方式を選定いただきたい。

各造形方式の一般的な特徴まとめ

また、最近では10万円以下の格安3Dプリンタが販売されている。実際にこれら格安プリンタでも、ひと昔前の業務用3Dプリンタ並みのクオリティでプリントが行えるようになってきている。そこで「10万円以下の安い3Dプリンタと業務用3Dプリンタは何が違うの?」という質問をいただくことも増えてきている。Formlabs製品に限らず、業務用3Dプリンタと(明確には表記されていなくとも)家庭用の格安3Dプリンタの最大の違い、それは「プリントの成功率」である。

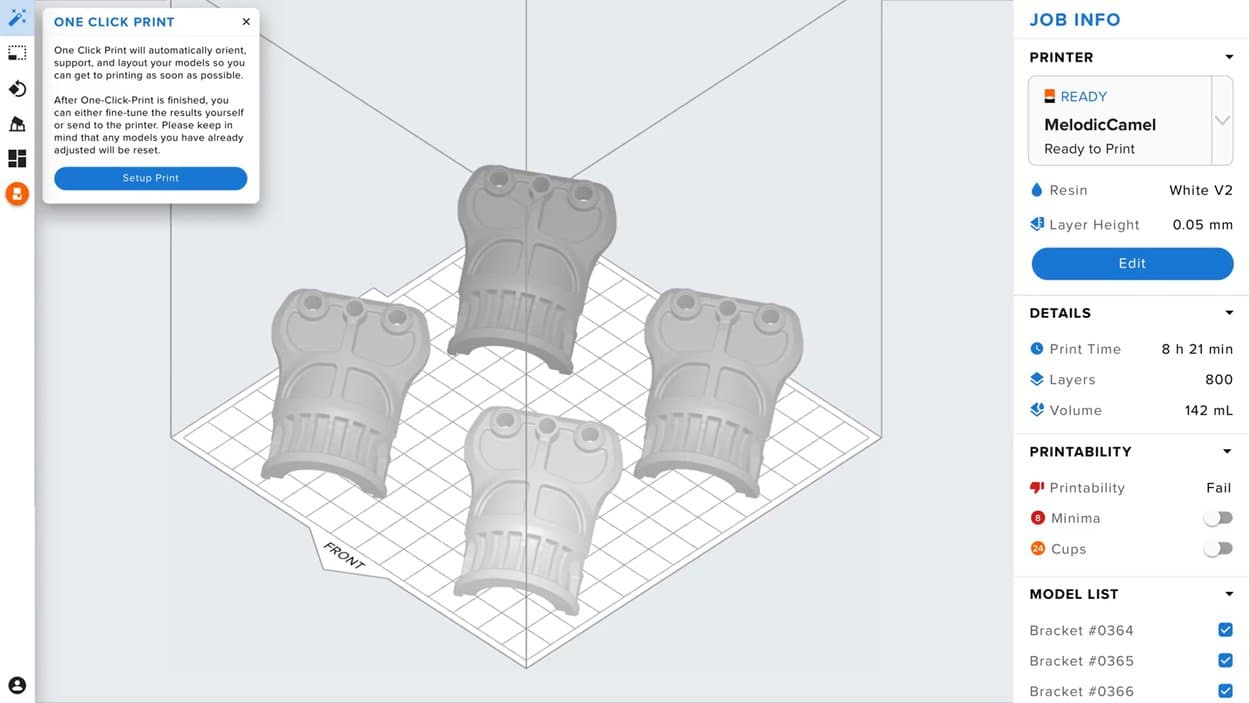

そもそもなぜ「家庭用」というジャンルが存在するのかという点自体が理由でもあるが、業務で使用する設備であれば当然ながら、プリントの失敗を許容する余裕はない。工程遅延はコスト的なロスに直結してしまう。また、多くの業務用プリンタには、プリンタのハードウェア的なスペックに加えて造形設定を行う専用スライサーソフトやプリンタ内のファームウェアにより、そもそもプリントが失敗しないよう、そして意図した精度を発揮できるようユーザーをアシストする機能が多く含まれている。誰もが簡単にものづくりができる世界の実現を目指すFormlabs製品は、造形の向きや角度、レイアウトやサポート材の付け方、積層ピッチを任意で設定できるほか、アルゴリズムによってそれらの造形設定をワンクリックで自動生成することも可能だ。自動生成した造形設定をそのまま使用することも、それをベースに微調整して時短で作業を終えることも可能で、プリンタ内のファームウェアは全材料の収縮率などプリント時の挙動がプログラムされ、最適化されている。

そうしたプリントの成功率、言葉を換えれば「業務に導入するに耐え得る信頼性」が欠けている場合、格安プリンタにはユーザーをアシストする機能が豊富に備わっているとは言えないため、プリント前後の作業も時間を要するだけでなく意図した通りにプリントするノウハウがすべてユーザー側に求められてしまう。そしてプリントが失敗して再プリントすることになれば、如何に高速プリントが行えたとしても材料費や時間的ロスが発生する。また、最近ではプリントスピードが高速化しており格安3Dプリンタにおいてもスピードを売り文句にしている製品も多い。これらのスピードは原則的に、FormlabsのDraftレジンのような特定の高速造形用材料を使用した場合のスピードであること覚えておこう。プリントスピード高速化は造形成功率とトレードオフになるケースもあるため、事前にFacebookなどのソーシャルメディアでユーザーグループの評価を確認する等でチェックしておこう。

もちろんユーザー側に十分なノウハウがあれば、魅力的な格安プリンタのコストで意図したプリントが行える。また、家庭用プリンタの普及によって3Dプリントという技術が身近になること自体は素晴らしいことだと言える。ここで触れているのはあくまで「業務に導入するにあたっての」デメリットやリスクであり、本記事の目的は3Dプリンタ導入を検討される方が意図したものを確実に製作できる最適な3Dプリンタ選定をサポートすることであるため、上記はよくよくご認識いただければと思う。

これらの違いをコスト比較の観点から解説した資料が下記で、格安プリンタの導入を検討されている方は是非参考までにお目通しいただきたい。

10万円以下の格安光造形3Dプリンタの隠れたコストとは

本技術資料では、格安光造形3DプリンタとFormlabsのSLA光造形3Dプリンタ Form 3+のランニングコストを含めたトータルでのコストと使用感を比較します。格安3DプリンタにはFDM(FFF)方式もありますが、基本的には同様の違いが存在します。本資料を参考に、トータルコストをご確認ください。

2. 求める特性を備えた「材料」を絞り込む

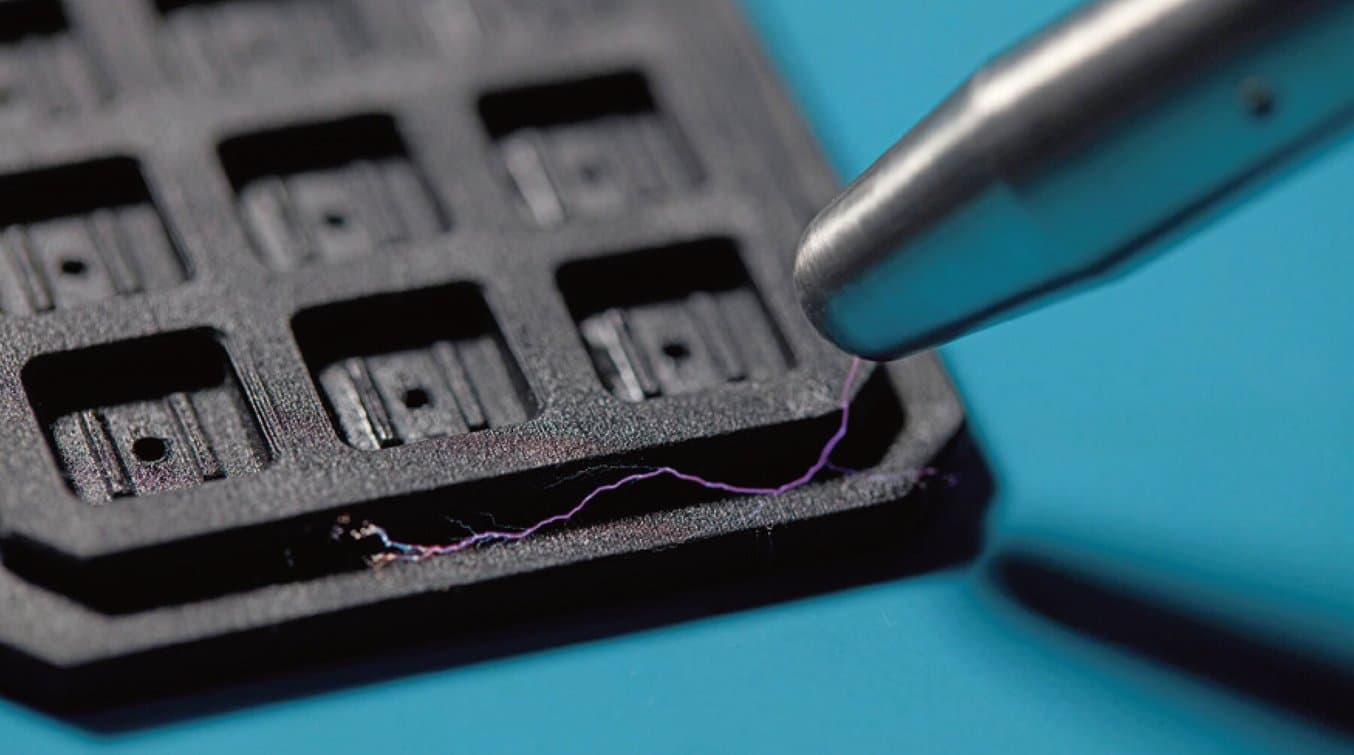

3Dプリンタ選定時には、当然どんな材料が使えるのかを確認することも非常に重要だ。例えば電子部品や半導体チップの生産ライン等では、静電気散逸性(静電気拡散性とも呼ばれる)を持った、いわゆるESD対策材料で治具やツール関係を製作する場合が多い。このESD対策材料が使用できるのは、ほとんどがFDM方式だが、Formlabsは光造形方式で唯一「ESDレジン」というESD対策材料が使用できる。このようにメーカーやプリンタの機種によって使用できる材料はまちまちではあるものの、大きな枠でそのプリンタで使用する材料がどのタイプの樹脂になるのかという点も重要だ。

FormlabsのSLA光造形プリンタでは、光造形で唯一ESD対策材料が使用できる。チップトレイやPCBボードのホルダ等、幅広く精度が必要な治具・ツールを製作できるが、それ以外にも幅広く利用できる点が魅力だ。そのためFormlabsのSLAプリンタはレジンをカートリッジ式にしており、数秒で別材料に切り替えられる。

各造形方式ごとの樹脂の種類

まずは材料面で最も基本となる樹脂の種類について、方式ごとの違いを押さえておこう。ABSやPPなど一般的な材料は殆どが熱可塑性樹脂と呼ばれるもので、その名の通り熱を加えると柔らかくなり塑性変形を起こす。対して光造形の3方式は熱硬化性樹脂の仲間である光硬化性樹脂を使用する。耐熱性という点では当然、熱可塑性よりも熱硬化性の方が優れているものが多く、光造形方式では、FormlabsのHigh TempレジンのようにFDM方式やSLS方式以上に耐熱性の高い材料を使用できるケースがある。

一方で、光硬化性樹脂でABSなどを使用したい場合はABSライクといった非常に近い機械的特性を発揮できるよう開発された相当材を使用することとなり、全く同じ材料ではない。しかし光硬化性樹脂では金型(樹脂型)に対応できる耐熱性と強度を兼ね備えたRigid 10Kレジンのような材料も近年登場している。技術記事では材料選定時に必要な物性値の見方や導入前に必ず実施しておきたい検証方法なども詳しく解説する。

3. 一度にプリントする「点数」や「サイズ」で絞り込む

意図する用途に必要な精度を得るための造形方式を絞り込み、使いたい材料の目星がある程度付いたら、次は1回にプリントしたい点数や造形品のサイズだ。

造形点数やサイズは決定するのが比較的簡単ではあるものの、プリンタの価格に直結する。最大造形サイズが大きなプリンタは当然大型になり、プリンタの価格もその分上がってしまうものの、最大造形サイズが大きなプリンタは大型造形を行う以外にも、実は平面上に複数点モデルを配置して、一度にある程度の数量をプリントできるという使い方が主流だったりする。

また、同じように生産性を重視した選定を行いたい場合は最大造形サイズが大きなプリンタと同様に、デスクトップサイズの小型機を3台、5台といったように複数台で運用する方法もある。大型機と比べて小型機は保守料金やランニングコストが安価で、同等の生産能力であっても小型機を複数台で運用した時と大型機1台で運用した時を比較すればランニングコストに差が出ることも多い。また、FormlabsのForm Autoのように小型機をデスクトップサイズのまま低コストで自動化できるソリューションも登場しており、方式と材料がニーズと合致すれば、こうしたオートメーション製品も一考に値するだろう。

4. 専用「ソフトウェア」のタイプや機能を確認する

さて、選定も方式を絞り、材料に目星を付け、サイズや点数で更に絞り込んだら、意外に思うかも知れないがソフトウェアを確認しておくべきだ。

多くの3Dプリンタメーカーは、専用のスライサーソフトと呼ばれる造形準備ソフトウェアを提供しており、造形の向き、角度、サポート材の付け方といった造形設定を行う。Formlabsの光造形3Dプリンタのように積層ピッチを任意で変更できる場合は、それもこの専用ソフトウェアで行う。

実はこの造形設定が、最終的な3Dプリント品の精度を決める上でも大きな役割を果たしており、ユーザーが持つノウハウによって精度が左右されてしまう。3Dプリンタはボタン1つで「チン!」と物ができるような魔法の箱ではなく、単にものづくりの道具である点を認識しておいていただきたい。当然、道具である以上は使い手によって出来栄えは変わるのだ。

「誰もが簡単にものづくりができる世界」を目指すFormlabsでは、造形準備ソフトウェアのPreFormにて向きや角度、サポート材の付け方は誰もが簡単に行えるよう、ソフトウェアが自動でモデルの形状や重量を分析し、向きや角度、サポート材の付け方を自動生成するアルゴリズムが搭載されている。つまり、ワンクリックでそれらの設定を自動生成することもできる。

造形設定のノウハウを持っているかで販売会社を見定める

上で触れた通り、3Dプリンタを活用する上で造形設定は重要な要素だ。優秀な販売会社は各プリンタごとのクセも把握し、そのモデルをプリントする上で最適な造形設定が理解できる。一方で十分に3Dプリントを理解していない販売会社はそれが分からず、顧客にノウハウ面のサポートが行えない。

3Dプリンタの選定も、方式と材料、サイズと点数を絞り、ソフトウェアを確認する時点で2~3つの最終候補に絞り込むことができるはずだ。この段階になると、実際に候補となるプリンタで、検討する材料を使って顧客が保有する3Dデータをサンプルとして造形することを依頼するのが良い。業界では「ベンチマーク」と呼ばれ、実際のサンプルがあれば上層部へのプレゼンも説得力が変わる。無償で対応してくれるケースもある(サイズや点数に制限があるケースが多いので、多くを要求し過ぎるのは避けよう)。

この時に是非、上の話を思い出してほしい。自身や現場にノウハウがある場合は価格で付き合う販売会社を決めるのも良い。しかし「有効活用すること」がゴールなのだ。そのため、サンプルを造形してもらったら「どんな向き、角度、サポートの付け方等の造形設定でプリントしたのか?」という質問を是非ぶつけてみて欲しい。データの形状や重視すべきポイントに則って、向きや角度、サポート材の付け方や積層ピッチの説明を論理的に行えない販売会社は、3Dプリントに関するノウハウを十分に持っていない可能性が高い。いかに価格が安かろうと「悪かろう」であれば、目指すべき「有効活用する」というゴールは達成できないという点を忘れず、確実な選定を行っていただきたい。

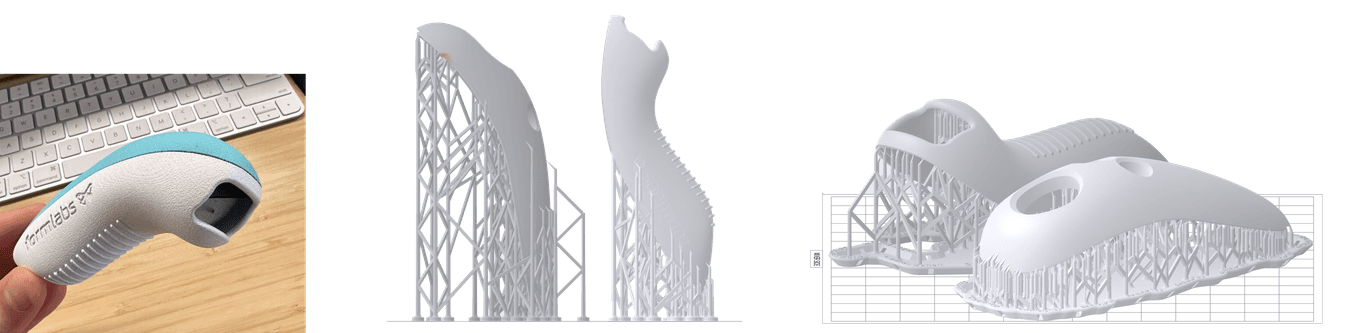

左の筐体を試作したい場合、造形設定を中央のようにするか右のようにするかで出来栄えが変わる。

でも恐らく一番重要な点は・・・

ソフトウェアの価格や機能も重要だが、忘れてはいけないのが自社のITセキュリティポリシーだ。なぜかと言うと、専用ソフトウェアにはコンピュータにインストールするソフトウェアもあれば、クラウドベースのものもある。どちらもメリットとデメリットが両方あるが、大手やサイバーセキュリティ対策に熱心な企業では社内のネットワーク構造やセキュリティ仕様が原因で何かしらの対策を施さないと専用ソフトウェアが使用できないケースもある。そのため最終2~3候補まで絞り込んだ段階で、IT担当者を巻き込むことを強くおすすめしたい。3Dプリンタは、装置単体で動く機械ではなくソフトウェア主導で動作する機械だ。そのためソフトウェアの動作環境を確実に確保しておかないと、納入時にトラブルになる恐れがあることは知っておこう。

あとは導入後の運用を展望し、社内提案準備に

ここまで技術資料およびウェビナーのダイジェスト版として、業務用3Dプリンタ選定における正しいステップ、そして注意すべきポイント、販売会社の選定方法を示した。ある程度の全体感を掴んでいただけていれば、筆者も非常に嬉しく思う。

ここから具体的に選定・導入に向けて動き出す段階になった際には、是非倍速視聴にも対応した録画版ウェビナーを視聴いただくか技術資料をダウンロードいただき、正しい選び方や選定基準の詳細を把握いただきたい。繰り返しになるが、3Dプリンタのように慣れない技術を導入する際には自身以外も含めて自社として有効に活用する点をゴールに定め、確実な選定を行っていただきたい。

業務用3Dプリンタ選定時に知っておくべき6のこと

この技術資料では、本記事内でご紹介の録画版ウェビナーと並んで3Dプリンタ選定方法を詳細に読み物として解説しています。なぜ3Dプリンタの選定に「解像度」から入ってはいけないのか、どのような順序で候補を絞り込んでいくべきか、また見落としやすい点はどんなところなのか。選定時に知っておくべきことを解説します。