3Dプリントを活用したドローンの製作方法

急成長中のドローン産業は、常に驚くほどのスピードで変化しています。ジェネレーティブデザインソフトウェアの開発、カメラ、センサー技術、バッテリー、マイクロチップとプロセッサのサイズと速度の進歩、そして新しいデータ伝送方法など、すべてが無人航空機の発展に貢献してきました。

本ガイドではこれら無人航空機すべてを「ドローン」として総称しますが、その中には無人潜水機(UUV)、無人航空機(UAS)、小型無人航空機(sUAS)が含まれます。複雑かつ洗練された無人システムの設計・製造では、3Dプリントの俊敏性と柔軟性、コストパフォーマンスが重宝されています。

本ガイドでは、Formlabsとドローンのスペシャリスト・戦術教育プロバイダーのBuilding Momentumが、3Dプリントが今日どのように活用されているかを概説するとともに、3Dプリントを使用した任務対応型高性能ドローンの製作手順を詳細に説明します。

3Dプリントを活用したドローンの製作方法

急成長中のドローン産業は、常に驚くほどのスピードで変化しています。ジェネレーティブデザインソフトウェアの開発、カメラ、センサー技術、バッテリー、マイクロチップとプロセッサのサイズと速度の進歩、そして新しいデータ伝送方法など、すべてが無人航空機の発展に貢献してきました。

本ガイドではこれら無人航空機すべてを「ドローン」として総称しますが、その中には無人潜水機(UUV)、無人航空機(UAS)、小型無人航空機(sUAS)が含まれます。複雑かつ洗練された無人システムの設計・製造では、3Dプリントの俊敏性と柔軟性、コストパフォーマンスが重宝されています。

本ガイドでは、Formlabsとドローンのスペシャリスト・戦術教育プロバイダーのBuilding Momentumが、3Dプリントが今日どのように活用されているかを概説するとともに、3Dプリントを使用した任務対応型高性能ドローンの製作手順を詳細に説明します。

はじめに

米国の大手ドローンメーカーであり自立飛行製品の世界的リーダーでもあるSkydio。同社の無人航空機システム(UAS)と新たに展開した航空機ドック製品ラインは、エネルギー公共事業、輸送、公共安全、環境調査など様々な業界に新たな可能性をもたらす。

ドローンは元々、ラジコンのミサイルキャリアや空中訓練の標的として考案され、20世紀の戦間期に初期バージョンが開発されました。通信技術やセンサー性能の発展に伴ってドローンの活用法も進化し、軍事用途にとどまらず様々な業界に普及してきました。現在、ドローンは軍事作戦や防衛、農業測量、調査・データ収集、警備・監視、レクリエーション、エンターテインメントなど、世界中の幅広い用途で導入されています。

世界には数百社ものドローンメーカーがありますが、一部の大手メーカーは統合に向けた努力を続けています。特定のタイプのドローンに特化したメーカーもあり、カリフォルニアに拠点を置くメーカーSkydioは、ドローンが自律飛行し、困難な地形でも目標を追跡できるようにするオンボード処理能力に注力しています。

対して、世界最大のドローンメーカーであるDJIなどは、消費者が既製品として購入する大量生産型の安価なFPV(一人称視点)ドローンを専門としています。そして、BoeingやLockheed Martinのような大手軍事契約企業のほか、COLSAやAndurilのような新しい挑戦者たちが、国防用の高性能戦術ドローンを少量設計・製造しています。

大手メーカーの成長率や市場シェアが顕著でありながら、ドローンの用途が非常に多岐にわたるため、何百もの中小メーカーが活躍しているのもこの業界の特徴です。Nakai Robotics、Boresight、Nextech、Skydioといったこれらのメーカーは、3Dプリント製ドローンがもたらす機敏性と革新性に注力することで、競争の激しい分野で競い合うことができるのです。

ドローン産業における3Dプリント

NextechのAtlas Tクアッドコプターモデルは、SLS 3Dプリント製の部品(ブレードアンテナ、ジンバルやメタンセンサーのカバー)と、加工で作る金属部品、そして炭素繊維製部品を組み合わせることで、最大積載量を最適化して最高のパフォーマンスを発揮できるユニークな形状を実現。Atlas Tクアッドコプターに搭載されるバッテリーロケーターは、Fuse 1+ 30WにてNylon 12パウダーを使って3Dプリントしたもの。

ドローンメーカーが急増し、競争の激しい分野でその地位を確立してきた背景には、3Dプリントなどの現代的な製造手法の導入のしやすさとその生産能力があると考えられます。

3Dプリントの中でも特に過去5年間に開発されたプリンターと材料は、小規模企業がより迅速に市場に参入し、需要の変化に素早く対応し、特殊な製品を小ロットでコスト効率よく製造することを可能にしてきました。FDM(熱溶解積層)方式、SLA光造形方式、SLS(粉末焼結積層造形)方式は、水中・空中・地中用ドローンの設計と製造に最適です。

FPVドローンと呼ばれる一般消費者向けドローンを何千台も販売する大企業は、従来の大量生産手法でいわゆる「ドローンキット」を非常に安価に製造できますが、その用途は限られています。より高度なタスクは積載量も増えるため、これらのドローンでは対応できません。そのため、専門メーカーのほぼ全てにそれぞれ異なるワークフローが求められます。ドローン部品を3Dプリントすることで、迅速な移行や生産、その場での変更反映、そして競合他社より先に製品を市場に投入する、といった様々なニーズを満たすことができます。

こういったメーカーは、初期コンセプトや顧客からのフィードバック、機能テスト、そして量産規模での実製品生産に至るまで、プロセスのあらゆる段階で3Dプリントを活用しています。軍事関連やサプライチェーンの制約下にある環境では、アディティブマニュファクチャリングによって従来の調達関連のボトルネックを回避でき、長い製作期間を必要としない、現場での対応が可能なオンデマンド生産が実現します。遠隔地や紛争地域に配備される3Dプリント製ドローンユニットは、中央集権的なサプライチェーンによる部品供給を待つことなく、作戦地域内で交換部品やカスタム改修部品を製造できるため、継続的な任務遂行能力が備わります。

相談セッションのご予約

3Dプリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI分析やテストプリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

ドローン向け3Dプリントの用途

ドローンは業界や機能を問わず、高度な通信能力と、積載物がある場合でもしっかりと制御された機敏な飛行能力が求められる複雑なアセンブリです。そのため、その製作は簡単なことではありません。

ラピッドプロトタイピング

ドローンのプロトタイピングに3Dプリントを活用することで、アイデアをすぐに、かつ手頃な価格で具現化し検証が可能になります。3Dプリントなら、金型製作を待つ時間も、100%確信が持てる前に設計を確定する必要性もなくなり、設計の有効性をすぐにテストすることができます。FuseシリーズなどのプリンターとNylon 12 Toughパウダーなどの材料なら、試作から生産までに至る開発ライフサイクル全体で同じ材料を使用できます。

自律飛行型ドローンの世界的リーダーであるSkydioは、FormlabsのSLA光造形プリンターを使用し、ドローンフレーム部品や電子機器用エンクロージャなどの試作品を製作しています。Form 4のように厳しい公差と高速プリントを可能にするプリンターは、設計チームが1日に何度も試作・検証サイクルを繰り返す際に役立ちます。

韓国・仁川に拠点を置くTeranovaは、都市部の航空交通(都市環境での物流配送)向けのドローンを開発・提供しており、その機能テストと設計反復にはFormlabsのSLA光造形プリンターで造形したドローンのプロトタイプを活用しています。

PMR Roboticsは、Fuse 1 SLS 3Dプリンターを活用して大型固定翼偵察ドローン用の機能部品の試作とテストを行っています。

ラピッドツーリング

金型や成形型の加工製造を外注する代わりに、社内で成形型を3Dプリントし、炭素繊維シェルやシリコンガスケットのような実製品用部品を製作できます。3Dプリント材料が進歩したことで射出成形の代替も可能になり、サードパーティに頼る必要も金型製作に高額を費やす必要もなく、アイデアの試作・検証が可能です。最小発注数量を確定する前に完璧な治具を試作・検証しておくことで、可能な限り最良の設計に近づけます。

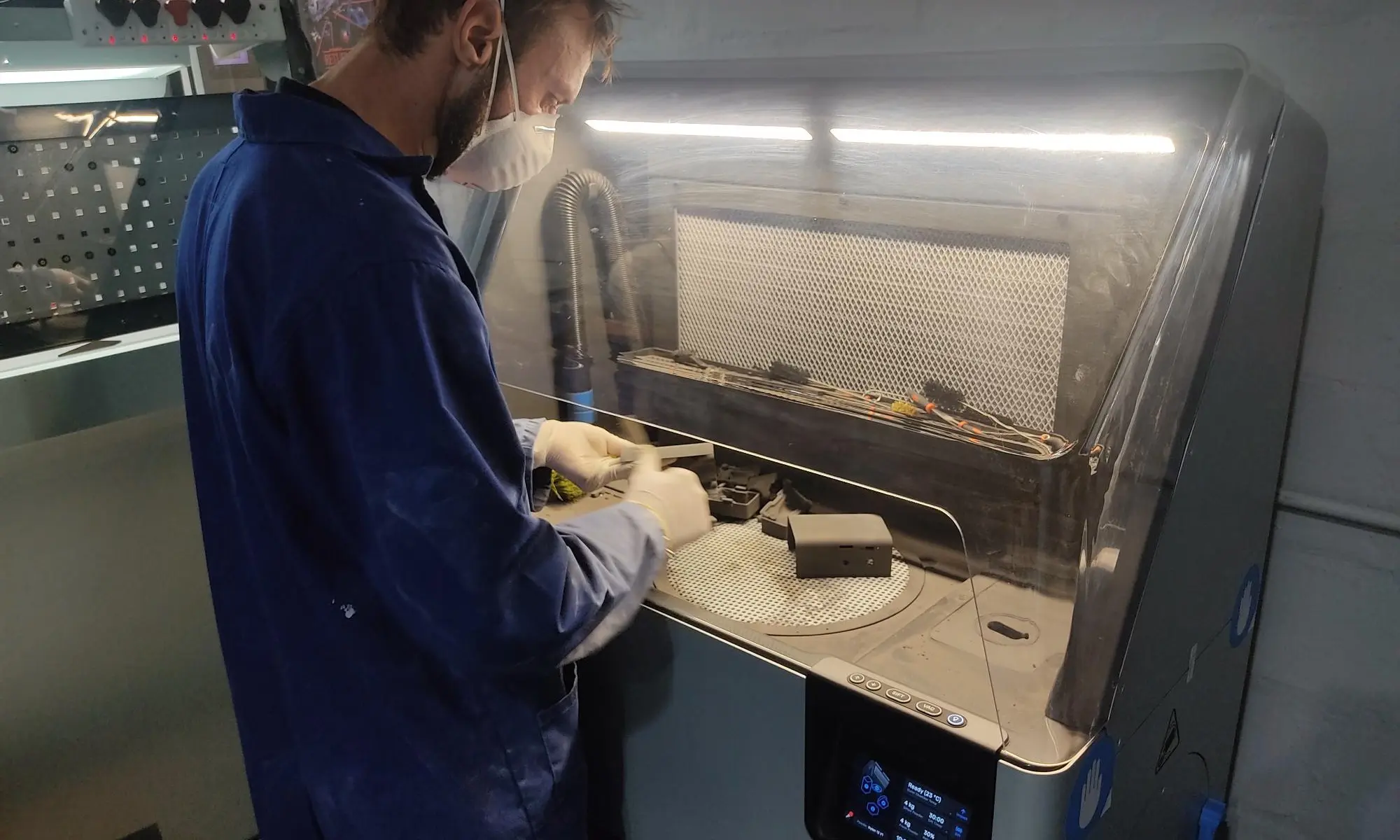

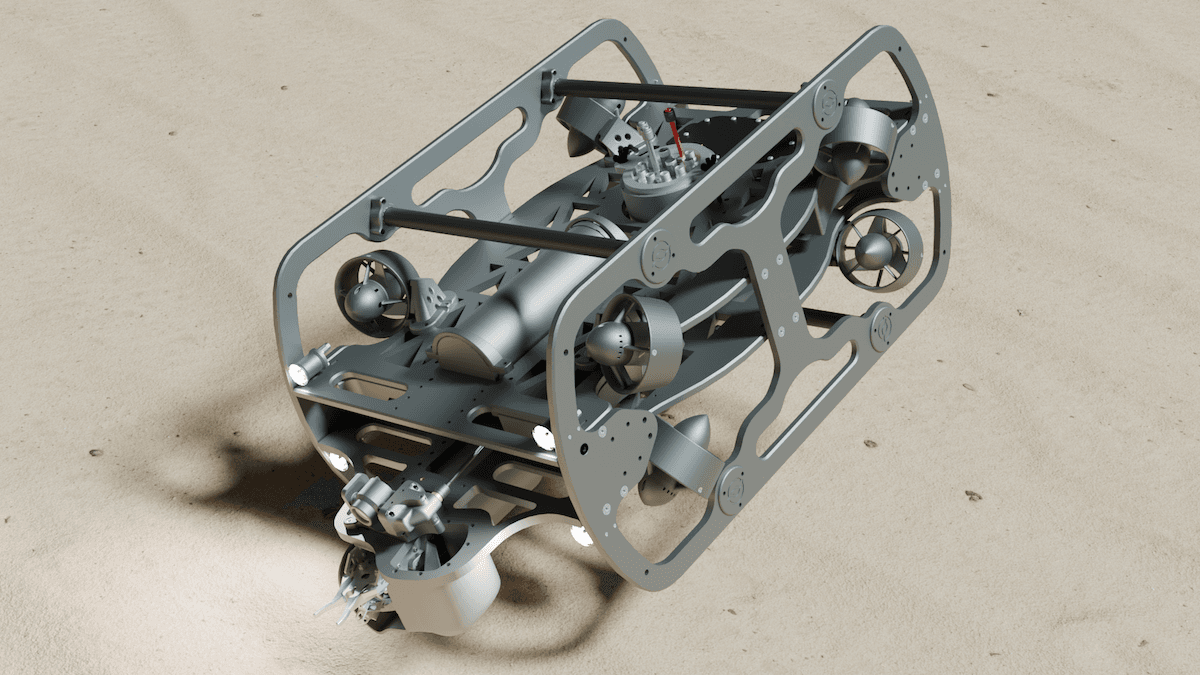

Nakai Roboticsが開発した船舶の生物付着物を清掃する自律型ロボットには、1,500以上の部品が搭載されています。同社のUUV(無人潜水機)には、Fuseシリーズによる3Dプリント部品が300個以上搭載されているほか、FormlabsのSLA光造形プリンターを使ってロボットの外殻を作る高耐久な炭素繊維型も製作しています。成形型を3Dプリントし、プリプレグ工程後に炭素繊維部品をテストし、翌日にはその設計の検証・反復が可能です。

実製品用部品の製造

何十年もの間、3Dプリントの活用範囲はプロトタイピングの領域に留まり、特に手頃な価格帯の機種ではそれが顕著でした。現在では、FuseシリーズやForm 4、Form 4Lのような3Dプリンターが登場したおかげで、実製品用としても遜色ない品質の部品を、従来の数分の一のコストと外注の数分の一の時間でプリントできるようになりました。

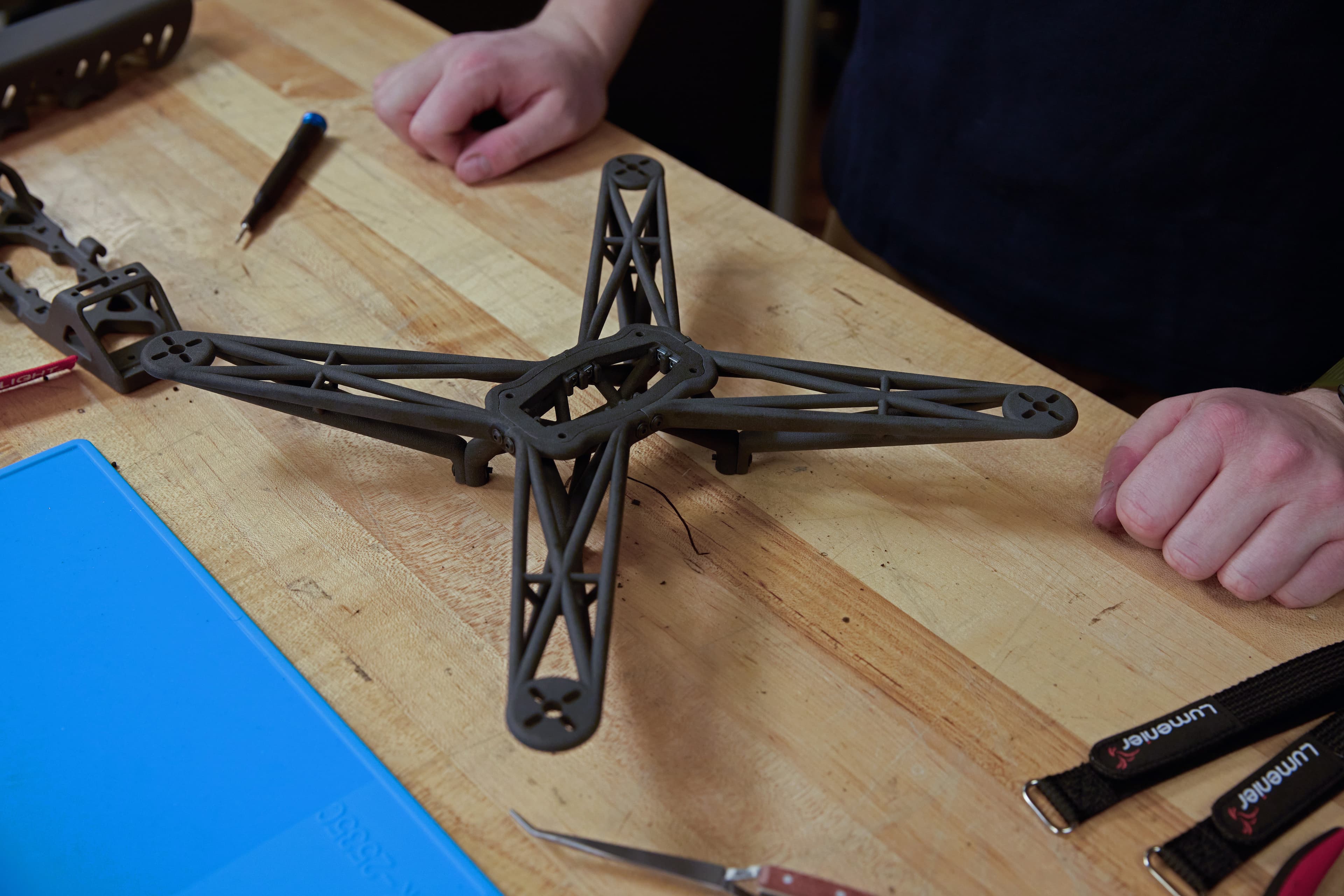

Building Momentumが設計した3Dプリント製ドローンは、FormlabsのFuseシリーズ(SLSエコシステム)とNylon 12 Toughパウダーで作ったフレーム、エンクロージャ、翼アーム、ブラケット類を搭載しています。

オーストラリアの防衛関連企業であるBoresightは、FDMプリンターを使用し、対ドローン射撃訓練で破壊されることを前提とした安価で高速な標的ドローンを数千機製作しました。それが機能的な実製品用ドローンの3Dプリント製造という契約につながり、同社はSLS方式とFuseシリーズに注目しました。

南アフリカのドローンメーカーであるNextechは、FormlabsのFuseシリーズを使用して、固定翼およびクアッドコプター型ドローンの実製品用部品をプリントしています。

SoSubは、漁船団のために危険で複雑な修理作業を行う水中遠隔操作ドローンの実製品用部品の製造に、FormlabsのSLA光造形プリンターを活用しています。「イカロック」機構のような防水3Dプリント部品は、水中や過酷な環境下でも完璧に機能します。

ION Mobilityは、公共安全、防衛、物流、産業用途に合わせた高性能UAVシステムを設計・製造しています。同社のドローンは、HDカメラ、サーマル画像、安全な通信システムを搭載し、監視から緊急対応まで、実際の任務に配備されています。

3Dプリントによるドローン製作方法

製作するドローンに適した製造方法を選択する際、以下の要素を考慮するとよいでしょう。これら要素のバランスを取れるものが最適な方法と言えます。

-

重量と積載量:ドローンは、構造強度と最小重量のバランスを取る必要があります。ドローンが軽量であればあるほど航続距離と航続時間が延びますが、重量を減らすと耐久性が損なわれる可能性があります。ナイロンやTPUのようなSLS材料で3Dプリントするドローンは、かさばることなく強度を提供できます。

-

耐久性と構造的完全性:ドローンフレームは、カメラ、電源、その他の重量物を搭載しながら、飛行時の衝撃や継続的な応力に耐える必要があります。電子機器や周波数送信機を冷却し機能性を保つためには、電源周りの空気の流れを良くすることが不可欠です。SLS 3Dプリントを活用したドローンは、構造的な完全性を維持しながら最適な気流を実現する複雑な形状を可能にします。

-

耐環境性(耐候性および防水性):ドローンは屋外で使用されるため過酷な気候にさらされる可能性があります。水から電子機器を守り、腐食や極寒などから構造を保護できる設計が必要です。Cerakote™(セラコート)やベーパースムージングのようなSLSの後処理は、SLS 3Dプリント製ドローンの寿命と耐候性を延ばすことができます。

-

コストと拡張性:様々な生産量に合わせて最適化しようとすると、材料選択から組立方法まで設計プロセスのあらゆる部分に影響します。3Dプリントは、試作から生産までの全工程にわたって理想的な製造方法と言えます。

-

電磁干渉(EMI)シールドとRF透過性:どの部品をシールドする必要があり、どの部品が受信機間でオープンな通信ラインを必要とするかを考慮し、製造材料と方法を適切に選択します。Nylon 11 CFパウダーは、EMIシールド部品に適した選択肢です。

-

組立の容易さと現場での修理可能性:ドローンは、基本的に現場で運用されるデバイスです。状況に応じて部品の交換、記録情報へのアクセス、分解・修理・改造ができる必要があり、3Dプリントはそういったオンデマンドでの部品供給をはるかに容易にします。

-

カスタマイゼーション:従来のFPVドローンはフレームに炭素繊維のラミネートシートを使用しています。この方法は優れた強度重量比を提供できる一方、製造上の制約から形状の複雑さや機敏性が制限されることがあります。ドローンをコスト効率よくカスタマイズする唯一の方法は、主要部品の大部分を3Dプリントすることです。

上記の観点からも、SLS 3Dプリントがドローン製作に適していることがわかります。パワフルな3Dプリント技術がより手頃なものになったことで、中小メーカーによる競争への参入が可能になりました。

ドローン設計・製造のための3Dプリント方式の比較

| FDM | SLA光造形 | SLS | ||||

| 代表的な用途 | ラピッドプロトタイピング、防衛演習における標的型ドローン(消耗品)、フィッティング確認モデル |

|

|

|||

| メリット |

|

|

|

|||

| デメリット |

|

耐衝撃性がやや低い、洗浄・二次硬化が必要 | 参入障壁が高い(3万ドル以上) | |||

| 理想的な材料 |

|

|

Nylon 12 Toughパウダー、Nylon 11 CFパウダー、TPU 90Aパウダー(ダンパー、スペーサー向け) |

FDM

FDM 3Dプリントは、防衛訓練で破壊されることを前提とした標的ドローンのような特定用途には最適ですが、重量物を搭載して任務を遂行する機能的な実製品用ドローンを設計する場合、FDM部品ではそのニーズに応えられないことが多くあります。コストと導入のしやすさという点ではFDMプリンターが最も手軽ですが、厳しい公差、一貫した寸法精度、耐衝撃性、耐久性、水密性が求められる部品の製作には向いていません。FDM部品は異方的で、応力がかかると積層方向に沿って剥離してしまうためです。

3Dプリント製ドローン部品に最適なFDM材料

| 品質 | 代表的な用途 | |||

| ABS |

|

|

SLA光造形方式

FormlabsのForm 4やForm 4LのようなSLA光造形プリンターは、10,000ドル未満のデスクトップまたはベンチトップサイズプリンターです。従来の製法で使用されるほとんどのプラスチックと同等の特性を持つ材料で高精度な部品を製作できるため、人気があります。SLA光造形品は水密性と気密性があり、応力がかかる方向に関わらず同じ機械的特性を維持した、等方的な造形が可能だからです。FormlabsのSilicone 40Aレジンのような純シリコン材料から、延性があり長持ちする部品(射出成形ABSに匹敵)向けの破断伸び率155%のTough 1500レジンまで、幅広い材料が利用可能です。

3Dプリント製ドローン部品に最適な光造形材料

| 品質 | 代表的な用途 | |

| Silicone 40Aレジン | 純シリコン、軟質、エラストマー性 | スペーサー、ガスケット、シール |

| Tough 1500レジンV2 | ポリプロピレン(PP)に類似した強度、剛性、靭性 | エンクロージャ、スナップフィット機構、セルフタッピングねじ、アセンブリ |

| Tough 2000レジン | ABSに類似した剛性と強度 | 治具、固定具、ハウジング |

| Greyレジン | 汎用的な強度と耐久性、高精度、均一 | 迅速で正確なプロトタイピング |

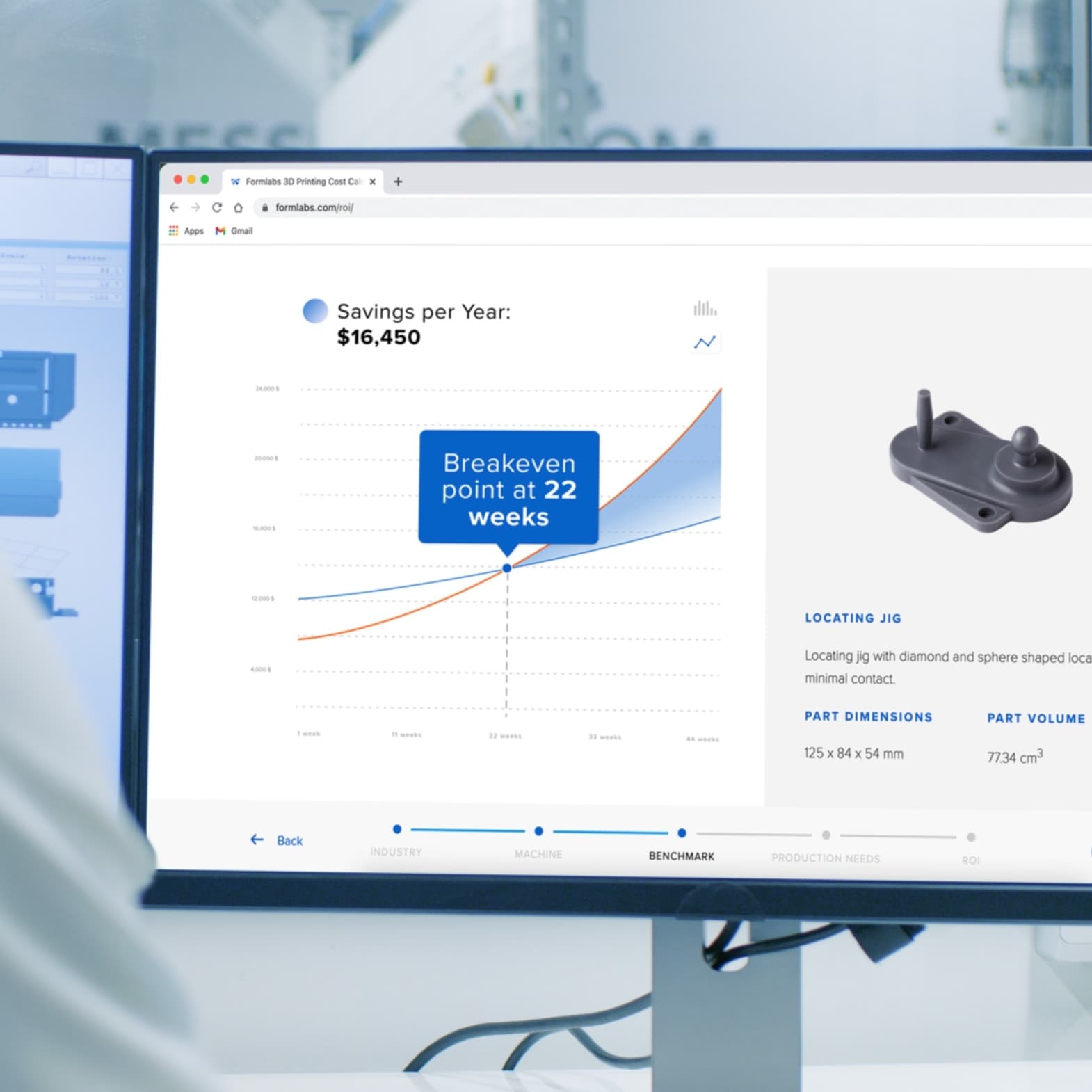

削減可能なコストと時間を算出

Formlabsの3Dプリンターでどれだけのコストと時間が削減できるのか、FormlabsのインタラクティブなROI計算ツールで是非ご確認ください。

SLS(粉末焼結積層造形)方式

SLS 3Dプリントは、ドローンフレームやその他部品の実製品用部品の製造に最適です。ナイロンやTPUといった様々な産業分野で既に馴染みのある材料を使い、耐久性、堅牢性、高精度を誇る部品を製作できます。Fuse 1+ 30WなどのSLSプリンターは表現可能な最小サイズが0.2mmで、この性能を安定して発揮します。サポート材なしで複雑かつ有機的な形状に対応できるため、後処理が容易になると同時に新たな形状も製作が可能になります。また、SLS 3Dプリンターのビルドチャンバーは未焼結パウダーが造形品を支える自己支持型です。そのためモデルを縦に積み重ねて一度に複数のパーツを造形でき、より効率的なプリントとパウダー使用率を実現できます。

3Dプリント製ドローン部品に最適なSLS材料

| 品質 | 代表的な用途 | |||

| Nylon 12 Toughパウダー |

|

|

||

| Nylon 11 CFパウダー |

|

|

||

| TPU 90Aパウダー | 軟質、エラストマー性 |

|

||

| Nylon 12パウダー |

|

フレーム、エンクロージャ、治具、固定具、ハウジング |

Building Momentumのアプローチ:プリンターと材料

Building Momentumは、海外で任務を行う米軍との長年の戦術的経験から生まれた教育コンサルティング会社です。世界中の防衛活動の成功と経験にとってドローンの重要性が高まるにつれ、Building Momentumはドローン自体だけでなく、ドローンの設計・製造トレーニングを開発してきました。

同社は、以下を理由にFormlabsのSLSプリンターFuseシリーズを好んで製作に使用しています。

-

材料の適合性:信頼性の高い通信、飛行、センサー性能を保証するためのEMI(電磁干渉)およびRF(無線周波数)管理が可能です。

-

Nylon 11 CFパウダー:EMIシールド性能が実証されており、現在、米国の主要な防衛関連企業によって戦術ドローンの大規模生産に採用されています。

-

Open Material License:RF透過性など、特殊用途向けに様々なパウダーを使った実験が可能です。

-

機械的特性と機械加工性: GPSハウジング、電波透過ドーム、センサーカバーなど、信号透過性が求められる筐体や部品に最適です。

-

柔軟材料のオプション:柔軟な特性を持つTPU 90Aパウダーは、RFに敏感な電子機器のソフトマウント、振動の低減、クリアな信号受信の確保に特に役立ちます。

-

-

手頃なコストと設置しやすさ:Fuseシリーズエコシステム全体で60,000ドル未満と、従来のSLS方式に比べて桁違いにアクセスしやすい価格です。また、必要なエネルギーは冷蔵庫2台分、スペースは3台分以下と、コンパクトな設計です。

-

高い寸法精度:Fuse 1+ 30Wは一貫して±0.1mmの公差での造形が可能で、複雑な組立工程を容易かつ迅速なものにします。

ドローン設計前の事前計画

任務内容の明確化

- 自律飛行の必要性

- 飛行環境、屋内飛行の有無、移動する障害物の有無、高度

- 重量物搭載の必要性、搭載物の重量

- 写真・動画・その他特定データの収集の必要性

- 飛行時間

- ドローンに求められる速度・操縦性・機敏性

搭載部品の決定:任務仕様

- 長距離

- 長距離無線機、データ伝送の制限

- 屋内

- GPSや気圧計よりLiDARやオプティカルフローなどの短距離センサーが適切

- 屋外

- GPS、気圧計

- データ収集

- カメラジンバル

- IR/サーマルカメラ

- 搭載ビデオレコーダー

- 特注センサーパッケージ

- マッピング&データキャプチャ用LiDAR

- 自律飛行

- テレメトリー無線

- GPS(GNSS)/オプティカルフロー

- 飛行用の気圧計/LiDAR(1D、2D、3D)

- FPV飛行

- FPVカメラ&ビデオトランスミッター

- ペイロード

- ドロッパー(投下装置)

- 搭載物固定機構

搭載部品の決定:飛行仕様

- 飛行用部品に加え、任務仕様の部品を全て搭載できるフレームサイズを決定

- 必要なモーター数を選択し、性能/揚力要件を満たすモーターとプロペラの組み合わせを決定

- 任務とその複雑性に最適なフライトコントローラーとコンフィギュレーターを決定

- 最大スロットル時のモーターとプロペラの消費電流要件を満たし、フライトコントローラーと連携可能なESCを特定

- リモートIDモジュールの決定(飛行エリアで必要な場合)

3Dプリント製ドローンフレームの設計

フレームタイプとホイールベースの選択

- 決定したモーターとプロペラに基づき、プロペラクリアランスを適切に確保できるホイールベースを選択します。

- フレームタイプ

- Xフレーム:4モーター。FPVクアッドコプターのように搭載部品数が限られたコンパクトな構成に最適で、予測可能で安定した飛行特性を提供

- Hフレーム:4モーター。Xフレームに似ているが、部品用のスペースが広く、飛行特性の安定感は劣る

- 改良Xフレーム:4モーター。Xフレームの安定感を持ちつつ、より多くの部品搭載が可能

- デッドキャット:4モーター。改良Xフレームに似ているが、FPVカメラの視野にプロペラが入り込まないようアームがわずかに後方に傾いている

- ダクテッド:4モーター(それ以上も可)。フレームがプロペラの周りを覆い、屋内や人の周りでの飛行時にブレードを保護

- ボックス/スクエア:4モーター。より小型のクアッドコプターで使用。Xフレームに似ているがより剛性が高く、優れた強度を持つが、空気抵抗が高まる

- ヘキサコプター/オクトコプター:6または8モーター。潜在的な揚力向上、ESC/モーター/プロペラ故障時の冗長性を確保

- 部品配置を決定します。この時、任務内容、重心、部品間の相互作用を常に考慮します。

- センサーやカメラの搭載配置

- 特定の場所に配置が必要な積載物の有無

- 重心がドローンの中心に近づくよう、バッテリーの搭載位置を調整

- ドローンには複数のアンテナが搭載されることが多く、それぞれを慎重に配置する必要あり

- 全てのアンテナ:RF干渉を頻繁に引き起こす部品(モーター、電源線、ESCなど)からできるだけ離れたところへ配置

- GPSアンテナ:遮るもののないクリアな空の視界が必要。干渉源(他のRF源や高電流が流れる配線)から離して設置

- 動画、テレメトリー、RCアンテナ:遮るもののない基地局の視界が必要。アンテナの範囲/パターンが基地局に届くよう配置

使用材料の選択

- FormlabsのNylon 12 Toughパウダーは衝撃強度と耐摩耗性、Nylon 11 CFパウダーは剛性、TPU 90Aパウダーは振動減衰および衝撃吸収といった特性を提供します。

- フレームを作成する際は、アディティブマニュファクチャリングの長所と短所に合わせて設計します。SLS部品は中空構造を容易に組み込むことができず、また、狭く深い空洞からパウダーを除去するのは困難です。そのため、SLSは骨格を作るようなデザインに適しています。

- 一度に全てを設計しようとしないでください。基本的な飛行用ハードウェアから始め、修正を加えていきます。ドローンを組み立てて飛ばしてみるだけで、どのような変更(部品の配置、設計/材料の改善、配線、交換の容易さなど)を行うべきか、自然と学ぶことができます。3Dプリントの柔軟性を最大限に活用し、設計の試作・検証を迅速に繰り返します。

組立ガイド

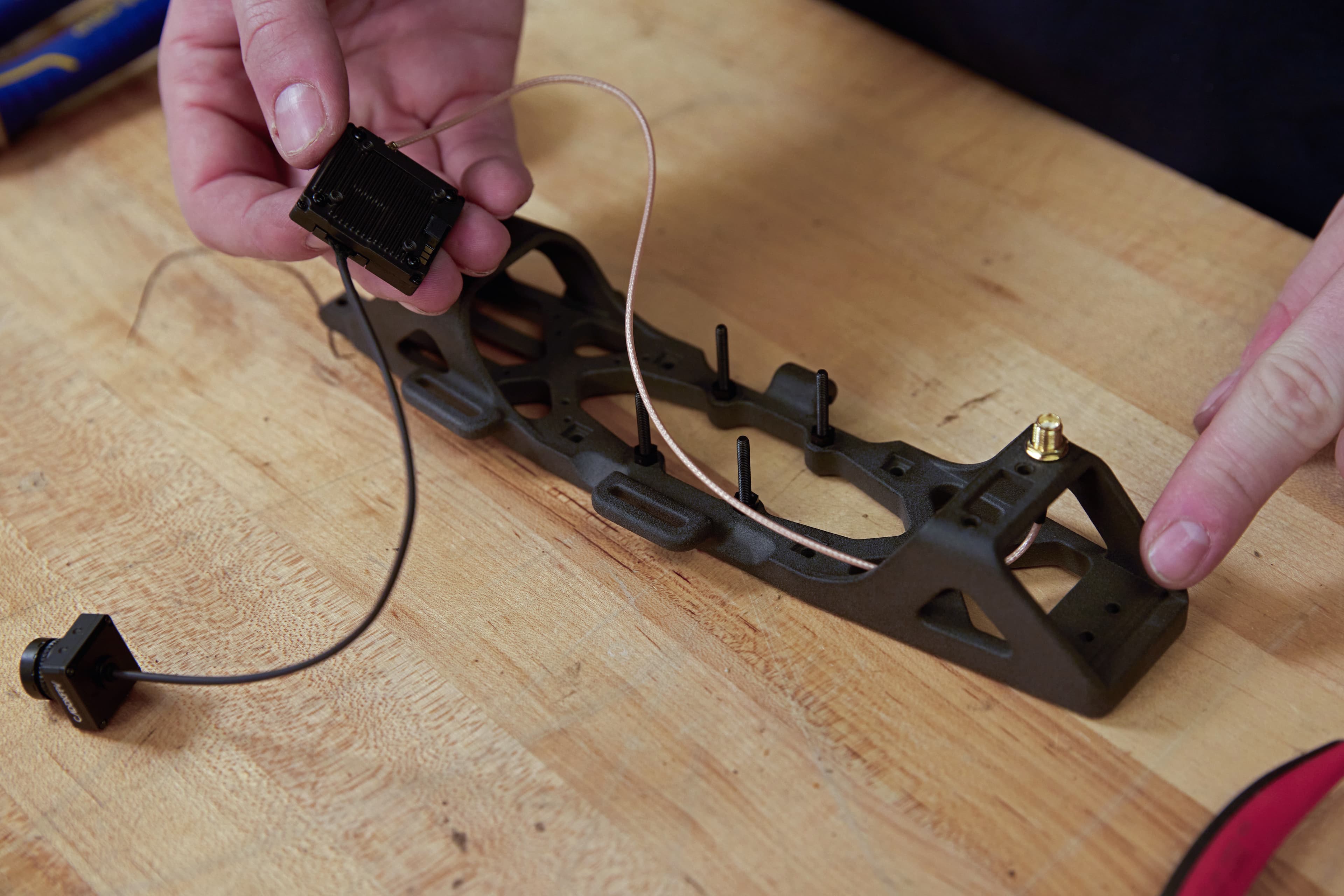

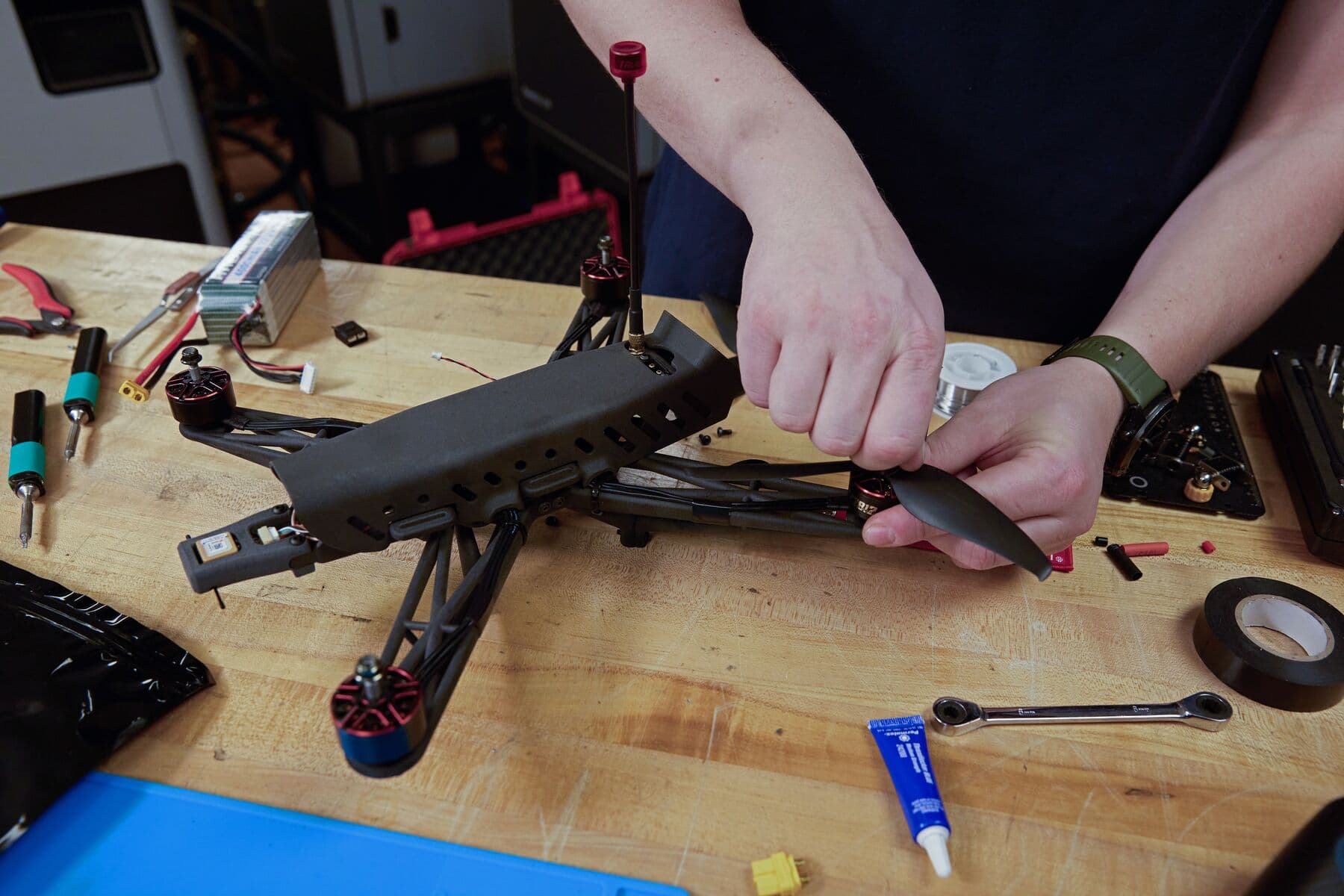

ステップ1:モーターアームをベースに接続する

量産型のFPVであれカスタム機であれ、すべてのドローンの組み立ては、スタック(電子部品群)を取り付けられるようモーターアームをベースに接続することから始まります。フレームを3Dプリントすることで、バラバラの部品を無理に合わせるのではなく、既存の市販部品に合わせてドローンを設計できます。

M3ねじに接着剤を塗布するときは、ねじ山に直接塗布するのではなく、少量の接着剤にねじをこすりつけるようにします。ねじを少し緩めた状態で位置合わせをし、位置が定まったら全てのネジをしっかりと締めて固定します。

ここでは、組立を容易にするための工夫を凝らしています。例えば、ドローンベースには四角いナットを保持できるスロットをつけ、ナットを手で押さえることなくアームを固定できるようにしています。また、ドローンの設計は全てパラメーターベースなので、一部のサイズや形状を変更するとドローンの他の部分もそれに応じて変更が反映されます。

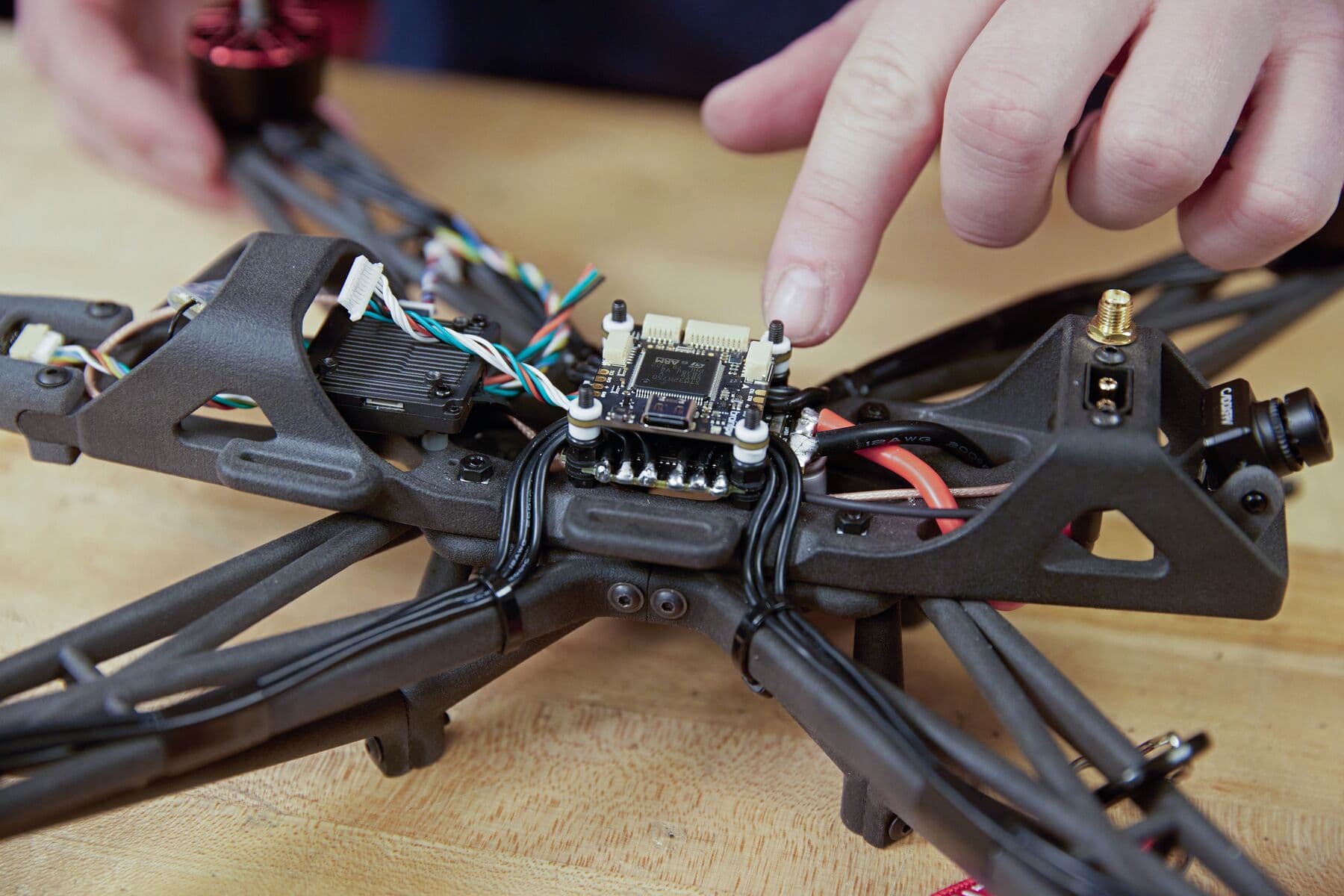

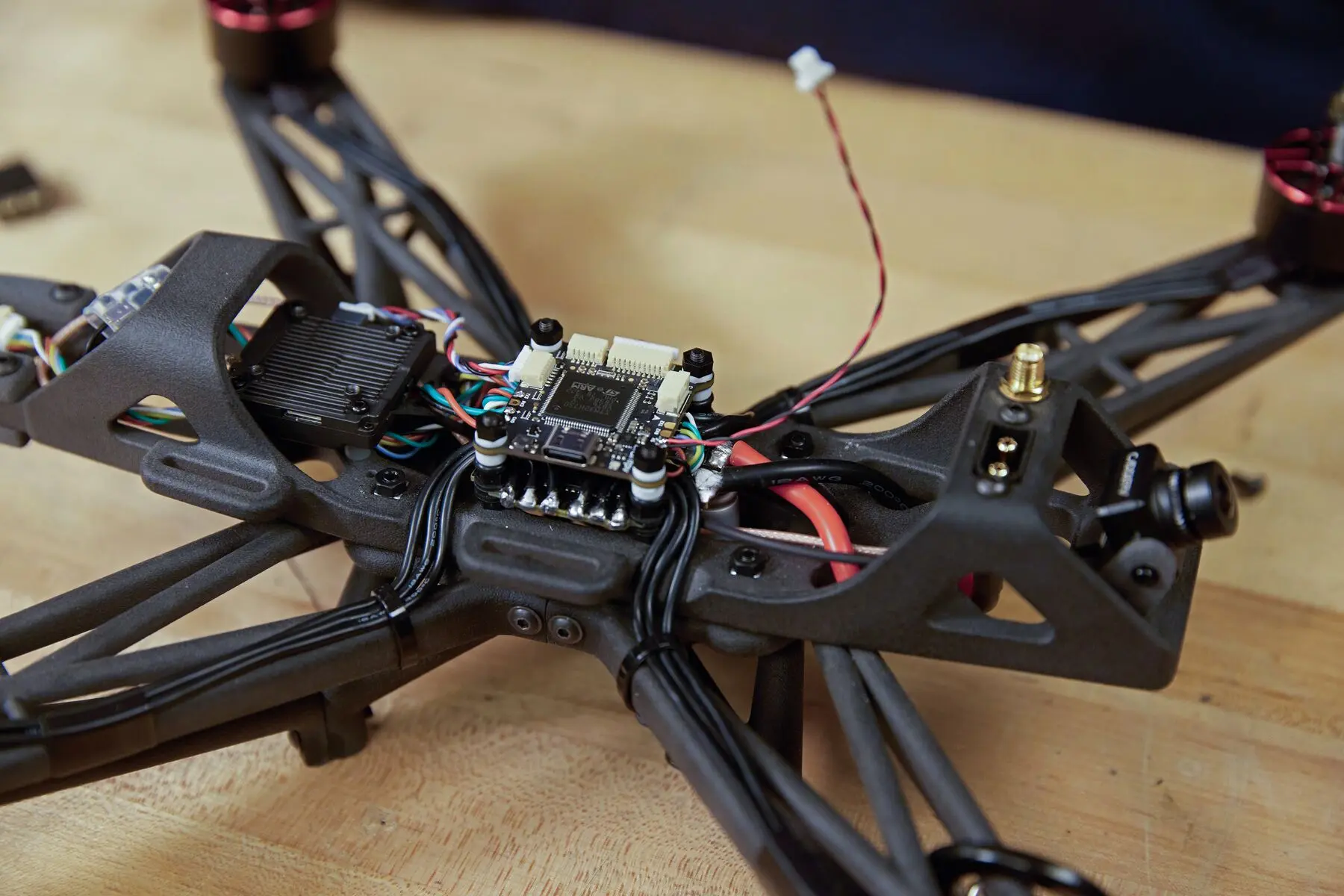

ステップ2:スタックをマウントボードに取り付ける

ベース、マウントボード、アームがそれぞれ独立しているモジュラー型設計の利点は、その柔軟性です。特定のハードウェア/ファームウェアを実行するためにスタックを変更したり、異なるモーターセットに対応するためにESCを変更したりする場合でも、ドローン設計を一からやり直すことなく、マウントボードを簡単に交換できます。

ESC(エレクトリックスピードコントローラー)の周囲と下部に十分な気流を確保し、部品の過熱や損傷を防ぐためにスペーサーを取り付けます。

事前に設計された皿穴つきの埋め込み型のねじを使用することで、ねじがマウントボードの底面と面一になり、組み立てる部品が全て精密にフィットするようにしています。

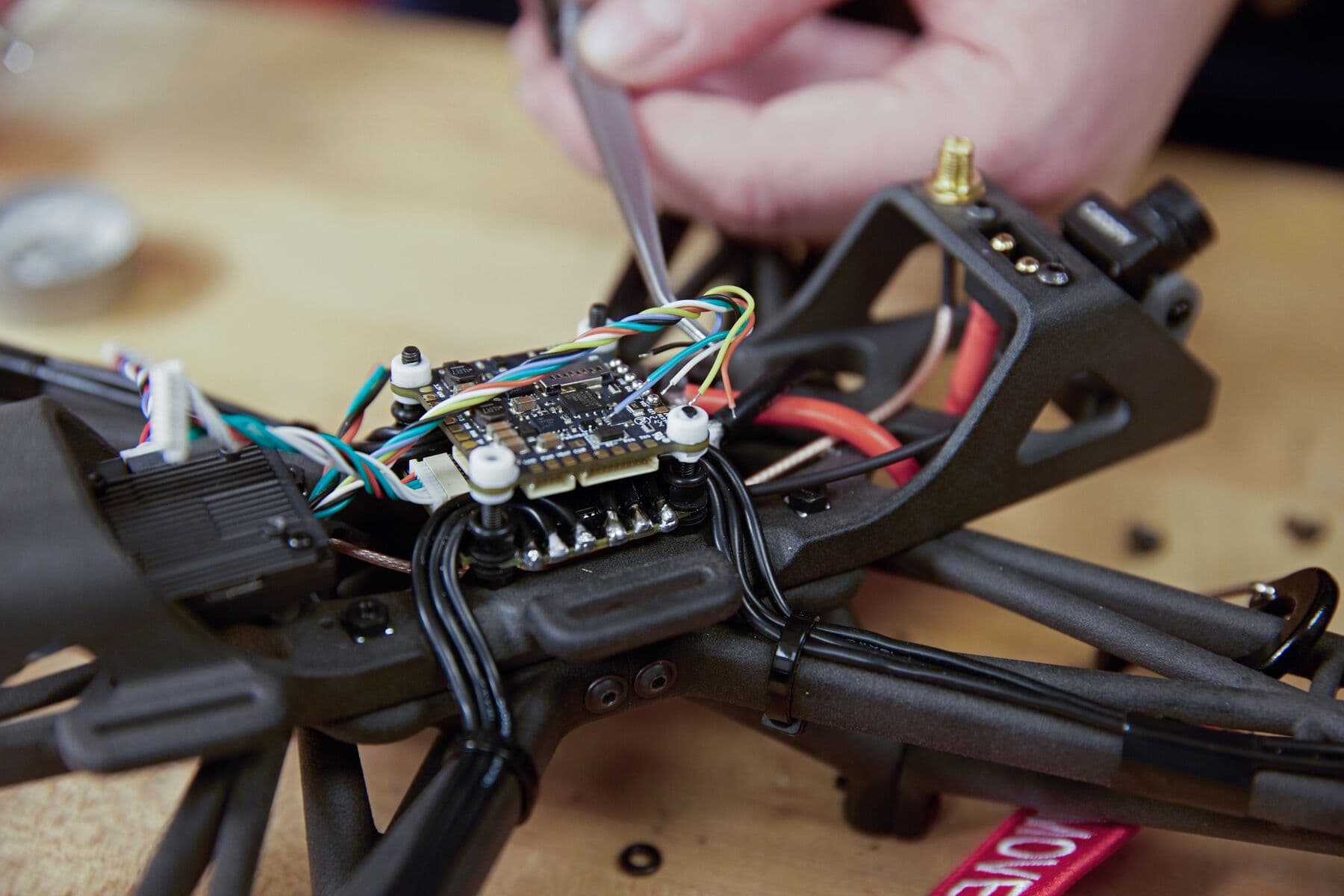

ステップ3:VTXの取り付け

SMAコネクタの周りに真鍮ナットを置き、それを締めてアンテナコネクタをフレームに取り付けます。ビデオトランスミッター(VTX)をフレームに配置する前に、取付パターンに合うマウントボードの穴に下からねじを通します。ねじにスペーサーを置き、VTXをマウントボードに固定します。ねじを少し緩めた状態にしておき、位置合わせが完全に済んだら完全に締めます。

ビデオトランスミッター(VTX)のアンテナは通常、ドローンの後部でRF干渉を受けやすい、あるいは干渉を引き起こす可能性のある部品の近くに配置することが一般的です。3Dプリントによってこういった部品をカスタマイズできるため、VTXを干渉のリスクから離して配置できます。ただし、それにより部品間の距離が長くなるため、カメラとアンテナの両方で正しいケーブル長を確保する必要があります。

ステップ4:カメラの取り付け

TPU 90AパウダーでプリントしたFPVカメラマウントをマウントボードに置き、小さなねじでカメラを固定します。TPU 90Aパウダーはエラストマー性でゴムのような挙動をするため、写真のカメラマウントのような防振部品に最適です。

ステップ5:モーターの取り付け

モーターをしっかりと固定することが大切です。再びねじの先端に接着剤を塗布し、ワッシャーを使ってナイロン材料を貫通するねじの力を分散させます。ねじは4本全てをはめた状態で少し緩めておき、適切に位置合わせができていることを確認してから完全に締めます。モーターに付属のナイロン製ロックナットをモーターシャフトに取り付けます。これは後で使用します。

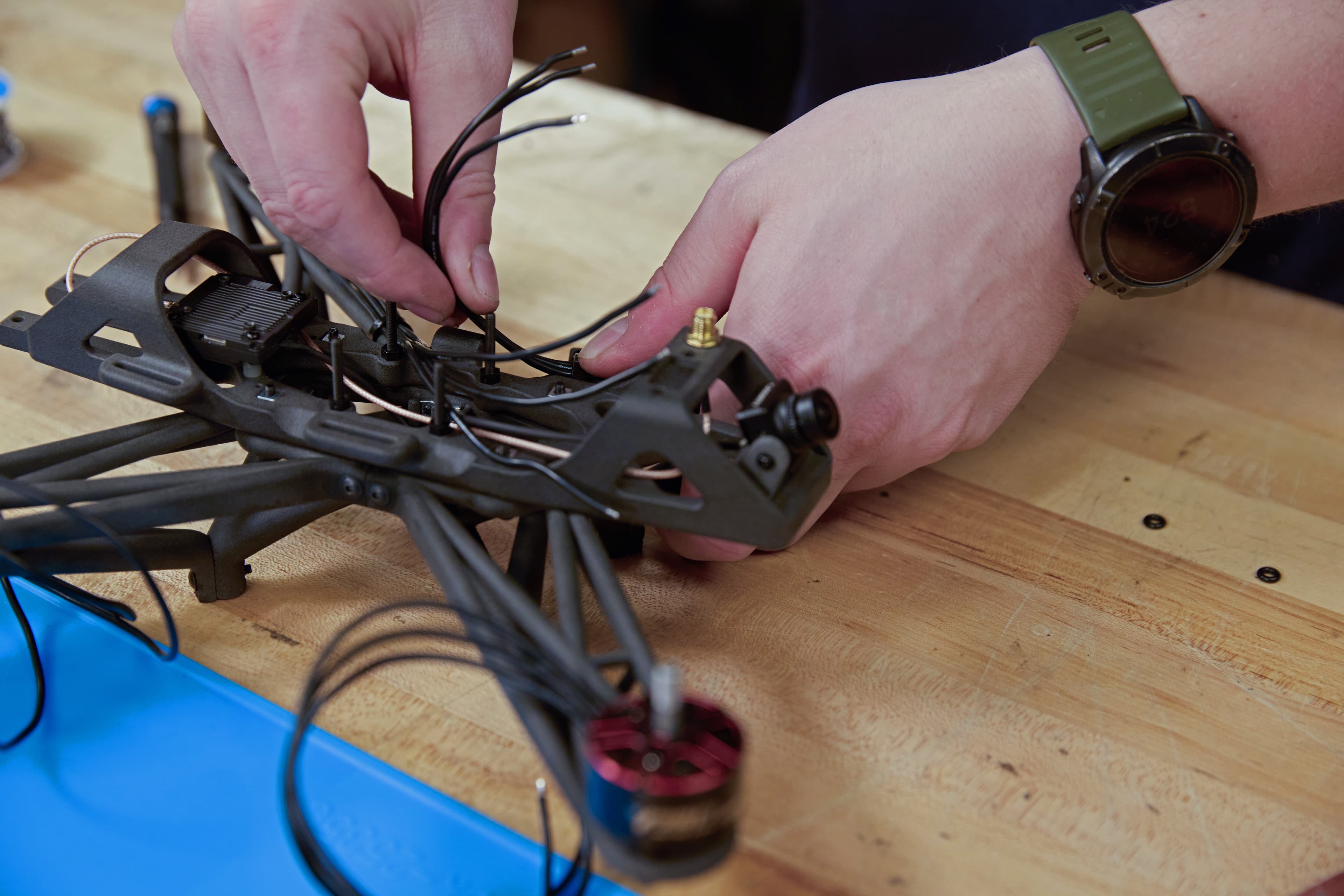

ステップ6:配線管理

結束バンド、絶縁テープ、または配線チャネルを使用してモーターワイヤーをドローンアームに固定します。配線を整理するため、ケーブルのたるみを取り除きます。これにより、組立工程でのミスを防ぎ、プロペラが散らかった配線に引っかかるリスクを低減できます。

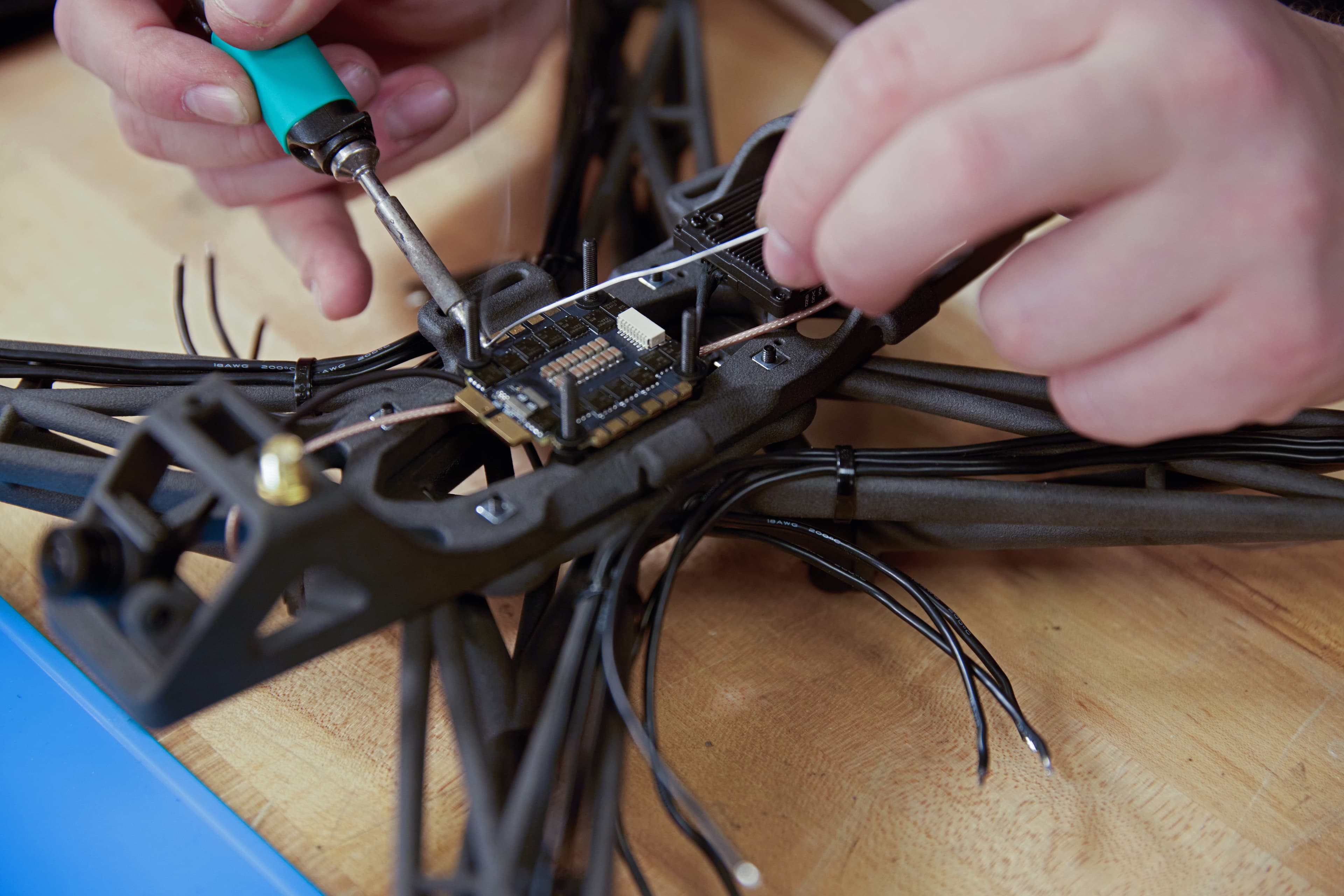

ステップ7:ESC(エレクトリックスピードコントローラー)の取り付け

主電源パッドがドローンの前方に向くようESCを取り付けます。

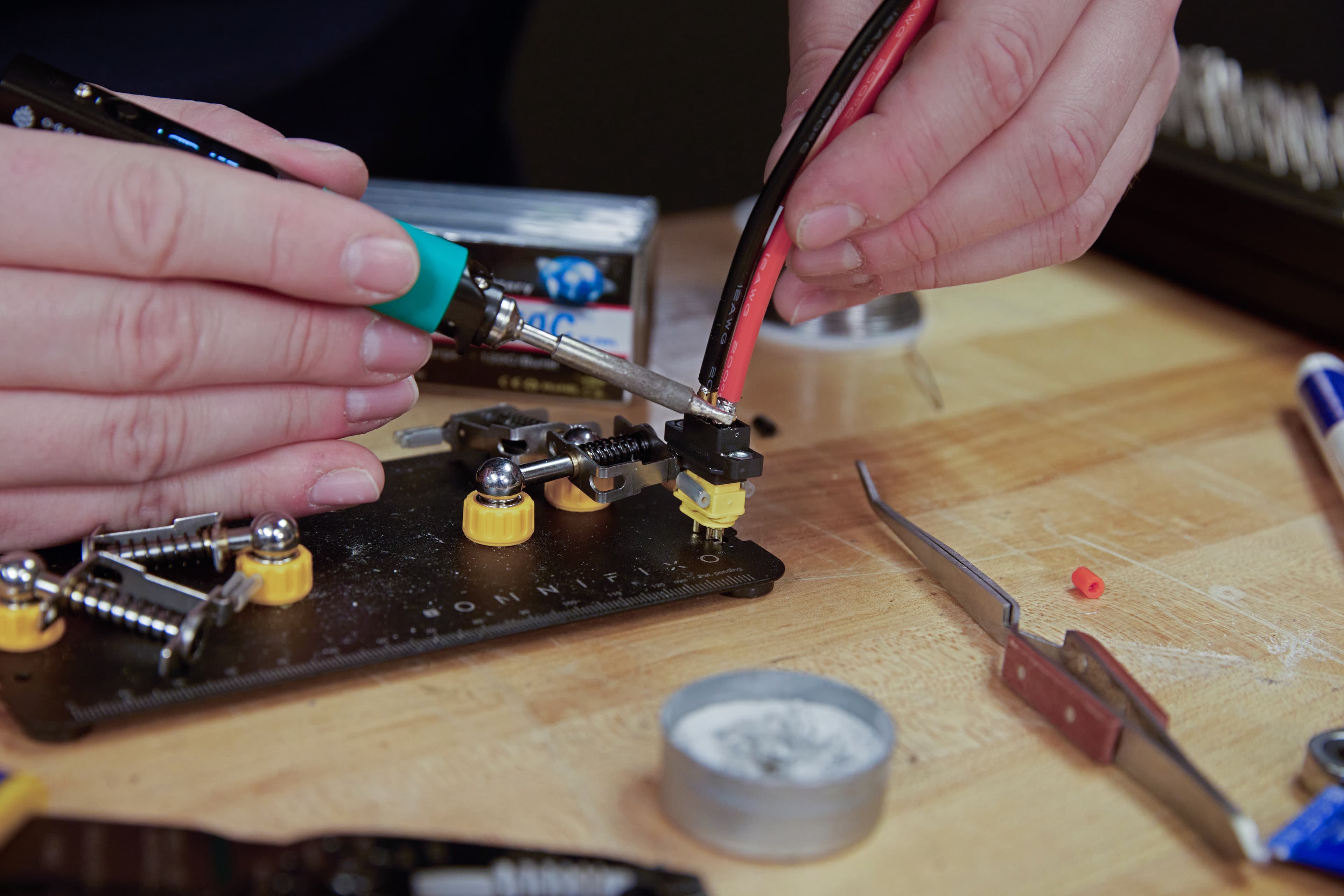

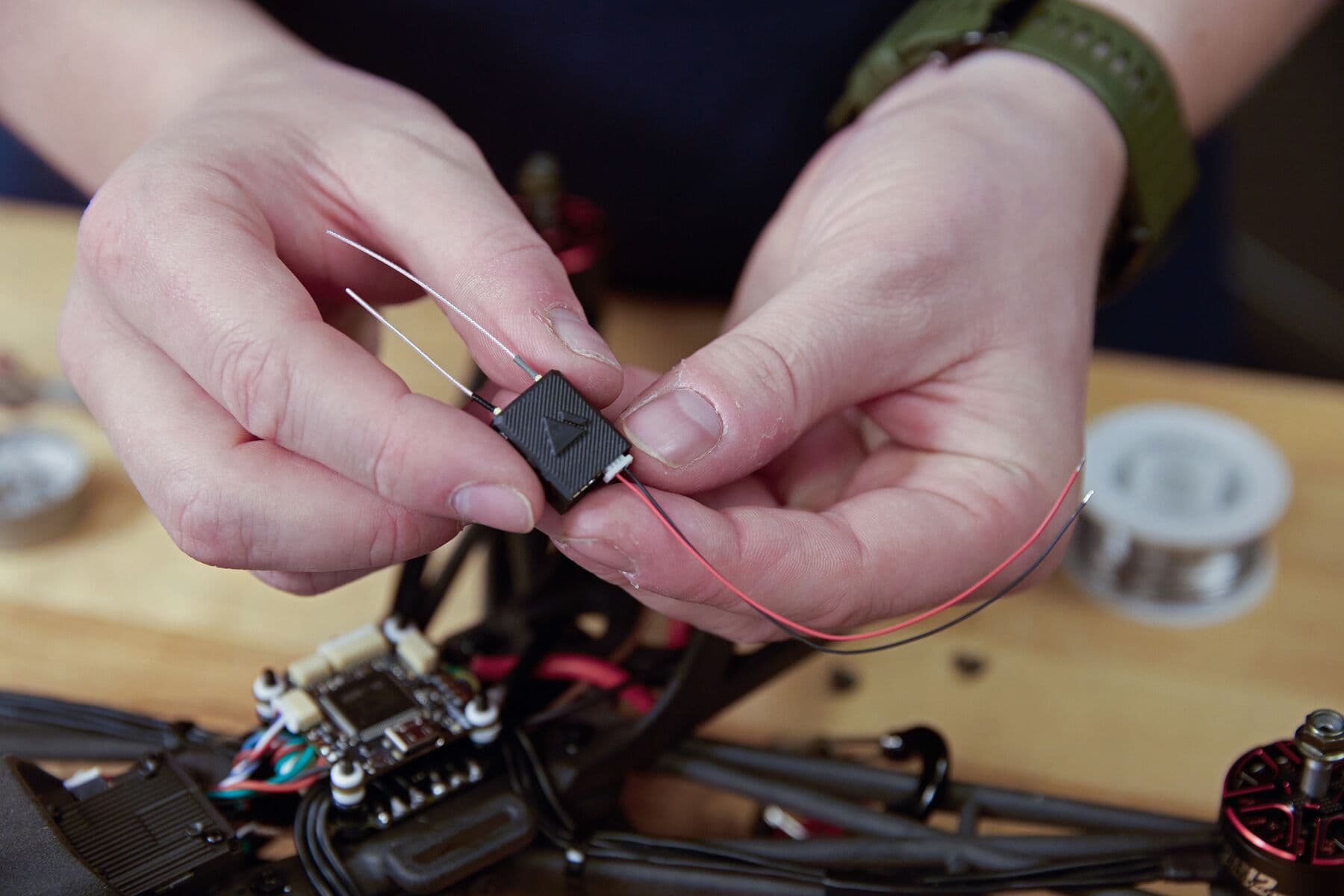

このドローンは現場で修理できるよう設計されているため、ドローンのバッテリーを現場ではんだごて用の電源として使用できます。高品質なはんだ付けを行うため、はんだ付けを行う前にパッドにフラックスを塗布します。380℃のこて先(チゼルチップ)を使用します。ワイヤーを希望の長さに切り、整理しやすいようにねじの周りに巻き付けます。目的のパッドにはんだを盛り、次に予備はんだしたモーターワイヤーをパッドに当てます。必ず先にパッドを加熱し、次にはんだを追加してください。

モーターワイヤーのはんだ付けが完了したら、ESCとフライトコントローラーを接続するケーブルを準備します。コネクタがフライトコントローラーの適切なピンをESCに正しく繋いでいることを確認します。ケーブルの正常製を確認できたら、ESCコネクタに差し込みます。

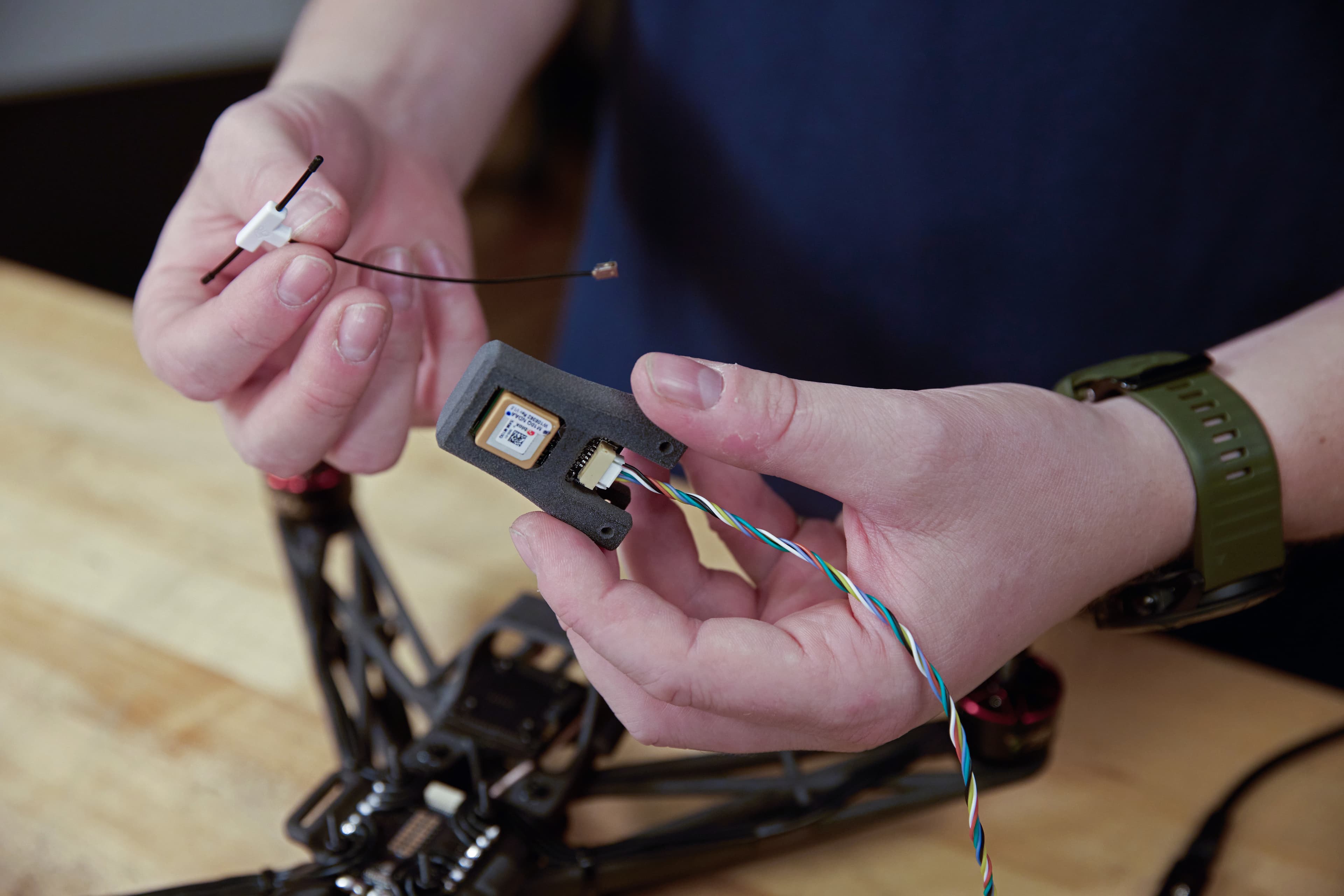

ステップ8:GPS

付属のケーブルを接続する前に、GPSモジュールをTPU製マウントに取り付けます。必要に応じて小さなツールで余分なパウダーを取り除きます。

RC受信機アンテナのUFLコネクタ側の終端をTPU製マウント下側の穴に通します。この時も小さなツールが必要になるかもしれません。

ニッパーやカッターナイフなどを使用してTPU製GPSマウント裏にあるアンテナ穴の一つを切り開き、アンテナを曲げたり折ったりすることなくRCアンテナを取り付けられるようにします。この設計では、複数サイズのRCアンテナに対応できるようにしています。

GPSケーブルを撚り合わせるとフレームに通しやすくなり、さらにEMI軽減やドローンに洗練された外観を与えるなどのメリットもあります。撚り合わせたケーブルをVTXの下にあるフレームに通します。

UFLコネクタをマウントボード後部の穴に通し、RC受信機を配置する場所で終端させます。

RC受信機をアンテナに取り付けます。UFLアンテナを取り付ける際は、接続部を損傷しないよう注意します。ここでは、ロック機構付きUFLコネクタが付属し、アンテナをより確実に固定できるGhost RCリンクを使用しています。

ステップ9:電源

ここでは、電源の接続・切断が容易なフレームマウント式XT60コネクタを使用しています。12ゲージの赤線と黒線を適切な長さに切り、被覆を剥いて予備はんだを施し、短絡のリスクを最小限に抑えるために熱収縮を加え、片方の端をXT60コネクタにはんだ付けします(平らな側がプラスです)。

次に、M3ねじを使ってXT60コネクタをフレームに直接取り付けます。必要に応じてコネクタをマウントボードの下から取り付け、電源ケーブルをESCまで配線します。ケーブルをESCの主電源パッドにはんだ付けします。

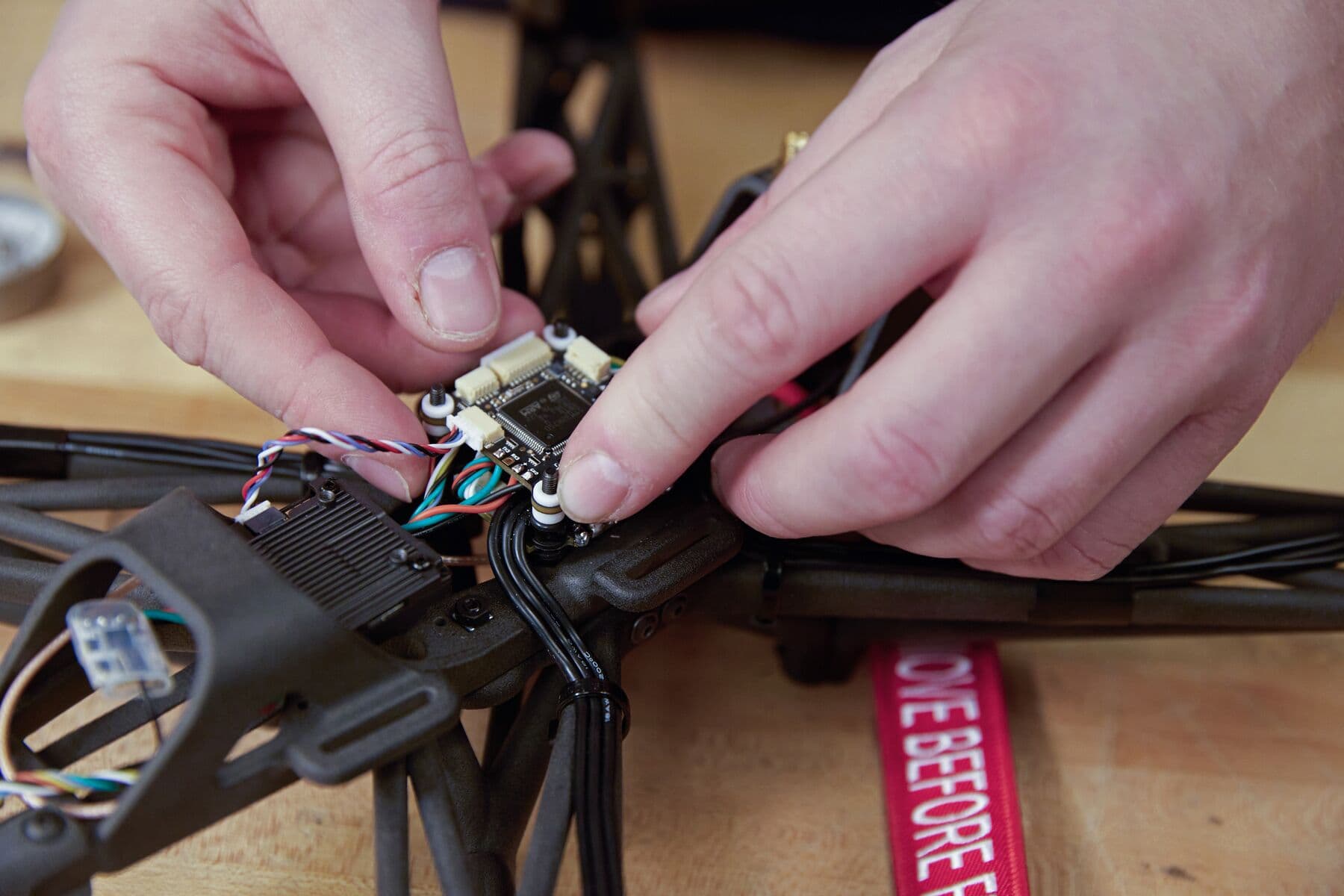

ステップ10:フライトコントローラー

フライトコントローラーをESCの上に取り付けるための作業に入ります。ESCは、モーター指令を受信するためにフライトコントローラーと通信する必要があります。先ほどESCに接続したケーブルのもう一方の端をフライトコントローラーに取り付けます。

フライトコントローラーとVTX両方のデータシートを参照しながら、2つを正しく接続するケーブルを作り、そのVTXケーブルも接続します。

フライトコントローラーを裏返し、はんだパッドにアクセスしやすいように取付ねじの上に置きます。GPSモジュールを接続するためのパッドの準備として、パッドをクリーニングしてから予備はんだを施します。このモジュールは、位置情報に加えて磁気コンパスも搭載しています。その情報は別のチャネルを通じて伝送されるため、正しい配線を正しいパッドに取り付けることが大切です。確実に正しく接続できるよう、メーカーのピン配列図/配線図を参照してください。

全てのパイロット指令を受信する無線機も、フライトコントローラーにはんだ付けする必要があります。配線に予備はんだを施し、適切なピンが正しいパッドに接続されていることを確認します。

今回使用したフライトコントローラーでは、バッテリーからの直接電圧を基板の電源として使用するために、一組のジャンパーパッドをはんだ付けする必要があります。

ステップ11:規制対応部品(リモートIDモジュールの取り付け)

FAAの規定により、一定サイズ以上のドローンを飛行させる場合、自身の情報を発信する機能を搭載する必要があります。250グラム未満の機体を趣味で飛行させる場合は、これは不要です。一般消費者向けFPVドローンの多くは、この規制を回避するために重量が249グラムになっています。しかし、ドローンのクラスに関わらず、商業目的で飛行する場合はリモートIDを使用しなければなりません。FC(フライトコントローラー)の5VとGNDのピンペアに、プラスとマイナスの配線をはんだ付けしてリモートIDモジュールを取り付けます。

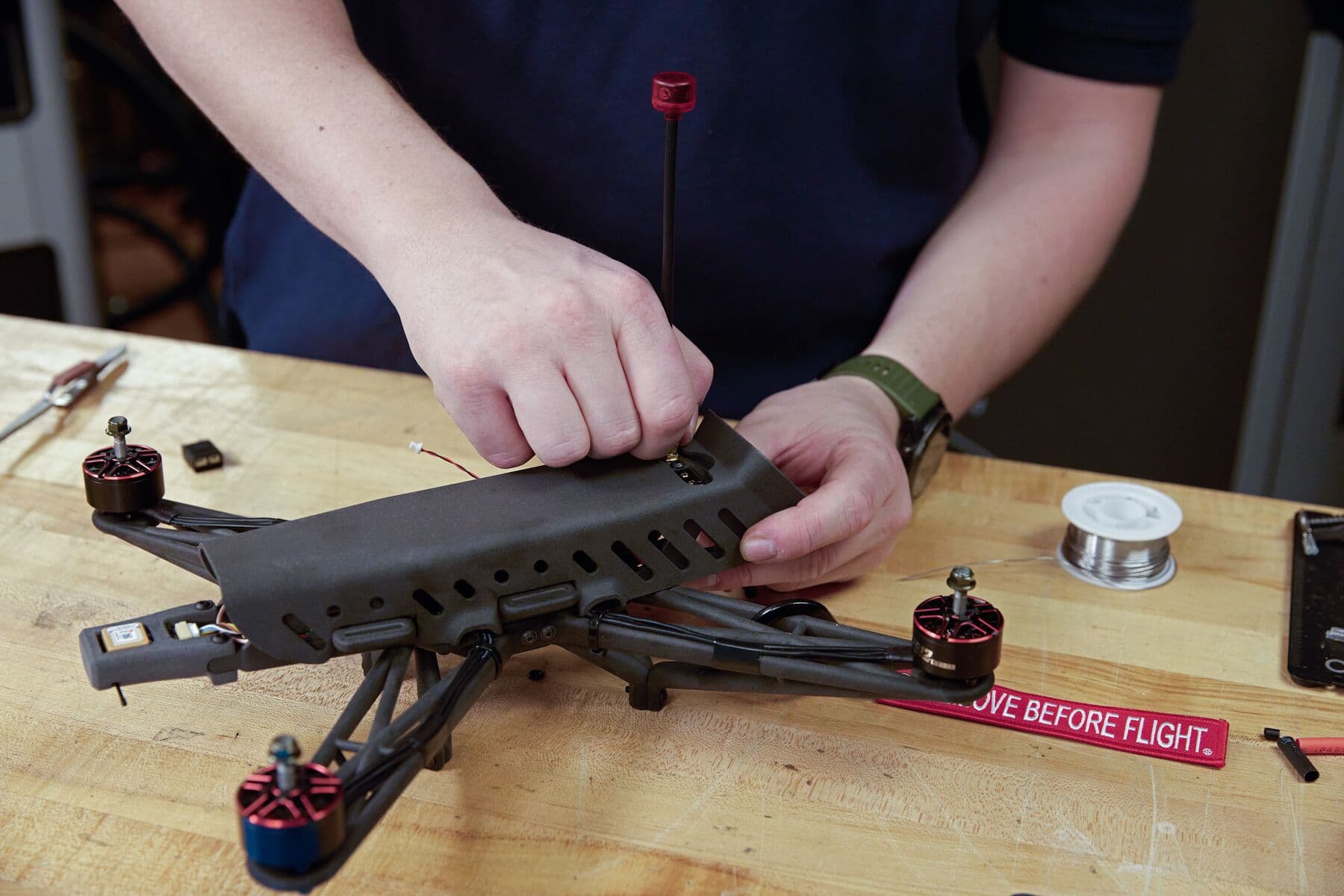

ステップ12:カバーの取り付け

SLS 3Dプリント製のカバーをドローンのマウントボードの上にかぶせます。この設計では、気流確保とケーブル配線のためにスロットを利用しています。リモートIDの電源ケーブルをこれらのスロットの一つに通します。

ステップ13:最終仕上げ(アンテナ、バッテリー、プロペラ)

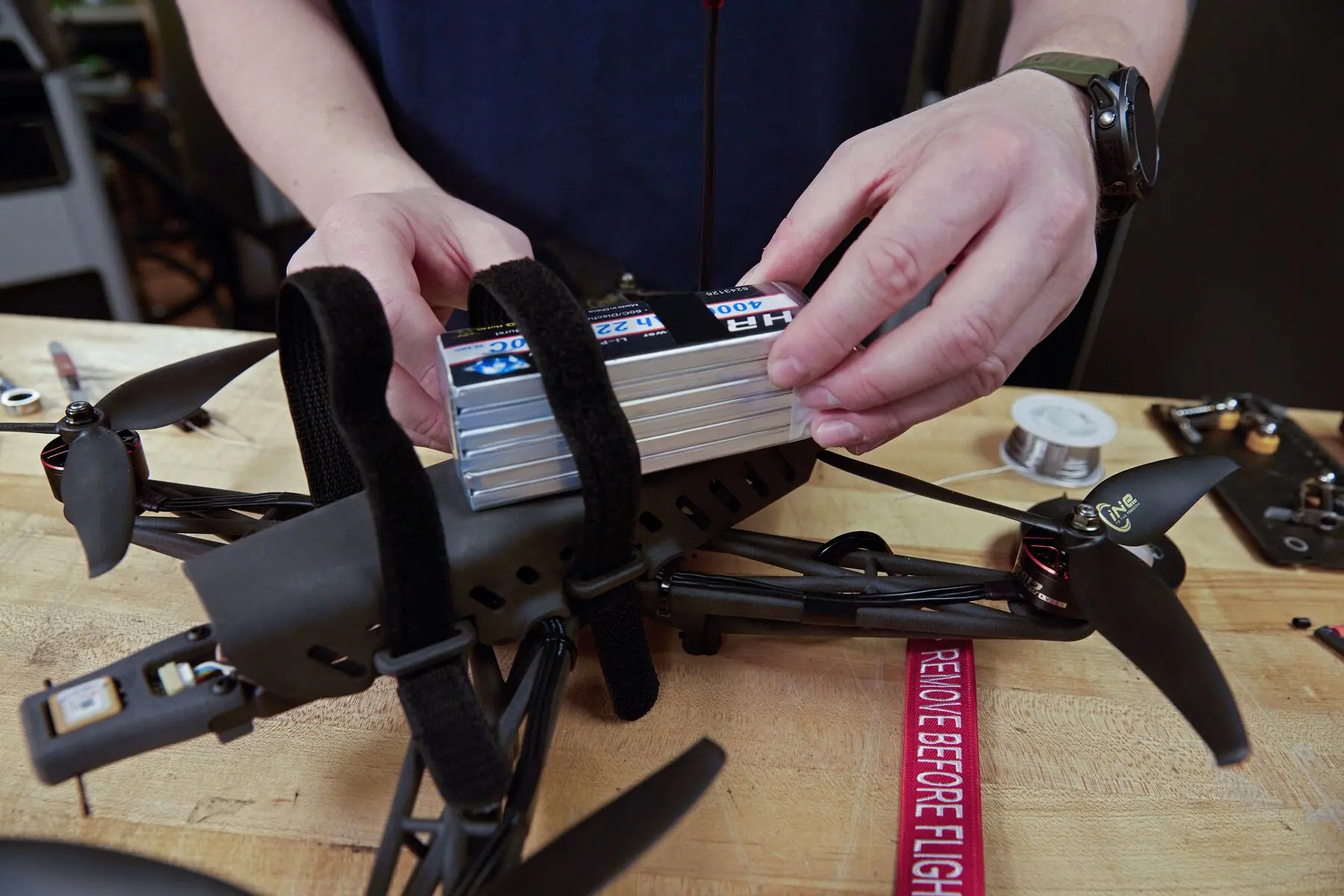

アンテナの取り付け:VTX、RC制御、テレメトリー無線(使用する場合)用のアンテナを取り付けます。

バッテリーの取り付け:バッテリーパックをマジックテープで固定しますが、この際、バッテリーのバランスリード線がプロペラに絡まったり損傷したりしないよう邪魔にならない位置に固定します。

プロペラの取り付け:プロペラをモーターに取り付け、ナイロン製ロックナットで固定し、レンチでナットを締めます。

ステップ14:飛行

米国で趣味としてドローンを飛行させる場合、飛行前にTRUST(The Recreational UAS Safety Test)に合格すること、そして飛行中は合格証明書を携帯することが求められます。商業目的で飛行を計画している場合は、Part 107の認定を受ける必要があります。

飛行前はFAA承認のモバイルアプリやウェブサイトを使用して自身の空域を確認し、現在地に基づく空域制限に直前の変更がないことを確認することが賢明です。

規則や規制は急に変わる可能性があるため、常に規制と空域の状況をチェックするようにしてください。

SLS 3Dプリントを活用したドローン製作

ドローン製造分野は、過去10年間で爆発的な成長を遂げてきました。関心、需要、資金の急増に伴い、何百もの中小企業が生まれ、業界の多様化が促進されてきました。その一翼を担っているのが3Dプリントで、ドローン製造と3Dプリントは切っても切れない関係にあります。FormlabsのFuseシリーズのような手頃で導入しやすい3Dプリンターは、特にドローンのようなダイナミックでペースの速い技術の場合、他の環境に依存しない独立した製造を可能にします。

実製品用材料で手頃かつ迅速に設計反復を行える能力は、設計者の強みとなります。一方、数百から数千個の実製品用部品を手頃な価格で生産できる能力は、メーカーがより早く市場に商品を投入し、競合他社よりも優れた方法で顧客の要求を満たす機会を創出します。

Fuseシリーズ SLSエコシステムの導入方法に関する詳細は、お気軽にFormlabsまでお問い合わせください。Building Momentumの詳細や同社のドローン設計・製作トレーニングについては、同社のWebサイトをご覧ください。