Form 4と他社製光造形3Dプリンタの信頼性に関する第三者試験

Form 4と他社製光造形3Dプリンタの信頼性に関する第三者試験

PDFをダウンロード

はじめに

背景:3Dプリントとしても知られるアディティブマニュファクチャリング(AM)は、多くの業界の製品開発や製造工程で強力なツールとなっています。部品製造用の機械に欠かせない要素が信頼性ですが、3Dプリントも例外ではありません。3Dプリントは過去10年で飛躍的に進化しましたが、多くのプリンタはいまだに信頼性の低さが課題となっています。2024年に3D Printing Industryが実施した調査では、アディティブマニュファクチャリングのリーダーたちが3Dプリント普及の最大の課題として「機器とプロセスの信頼性」を挙げています。

課題:残念ながら、これまで顧客が購入判断の参考とできるような信頼性の高い定量データはほとんど存在せず、プリンタの評価はブランドの知名度や「値段相応の品質」という考え方に依存していました。Formlabsはこの課題を解決するため、Form 4、Form 3+、および比較的安価な2種類の光造形3Dプリンタを用いて一連の包括的な性能試験を実施し、その結果をまとめたレポートを作成しました。今回の試験の目的は、各プリンタのプリント成功率と再現性を評価することです。

内容: データの品質と完全性を確保するため、この試験は製品試験分野における世界的リーダーである独立機関によって、第三者の試験施設にて行われました。Form 4の製造者であるFormlabsは、すべてのプリンタにおいて今回の試験内容を標準化することを目的として、試験中に使用した試験項目と試験手順(詳細は後述)を定義しました。この標準作業手順(SOP)は、標準設定でモデルをプリントし、各プリンタで同等の処理が行われるようにすることを目的としています。また、ユーザーエラーによって試験結果が変動するリスクを排除するため、各工程で品質チェックを行いました。

試験方法:SOPに従い、各メーカーから異なる工場出荷時状態のプリンタを各機種5台ずつ集め、15種類のモデルを1つのプリンタ機種につき3回プリントし、合計で各機種225点ずつ造形品を製作し、その成功・失敗結果を記録しました。

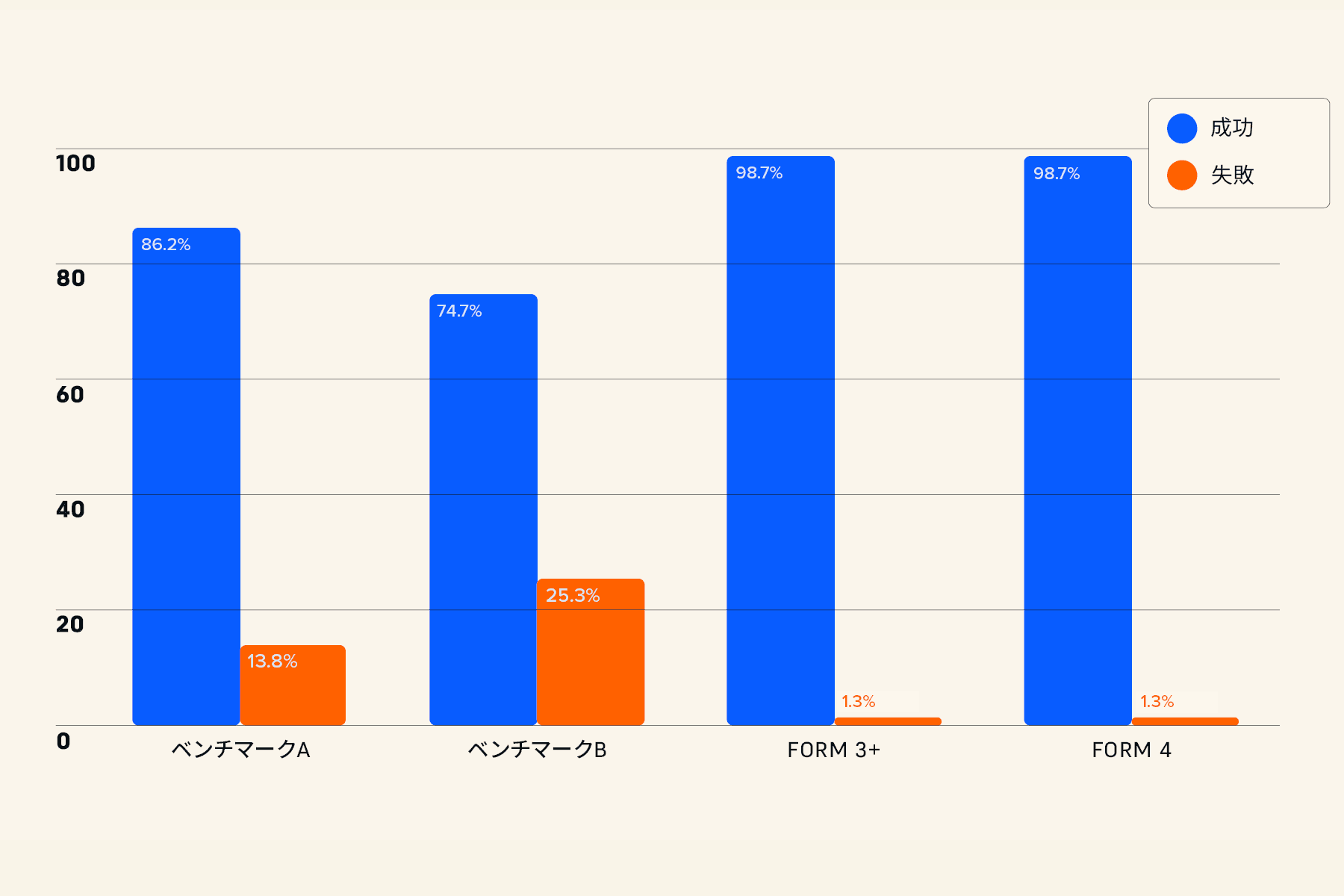

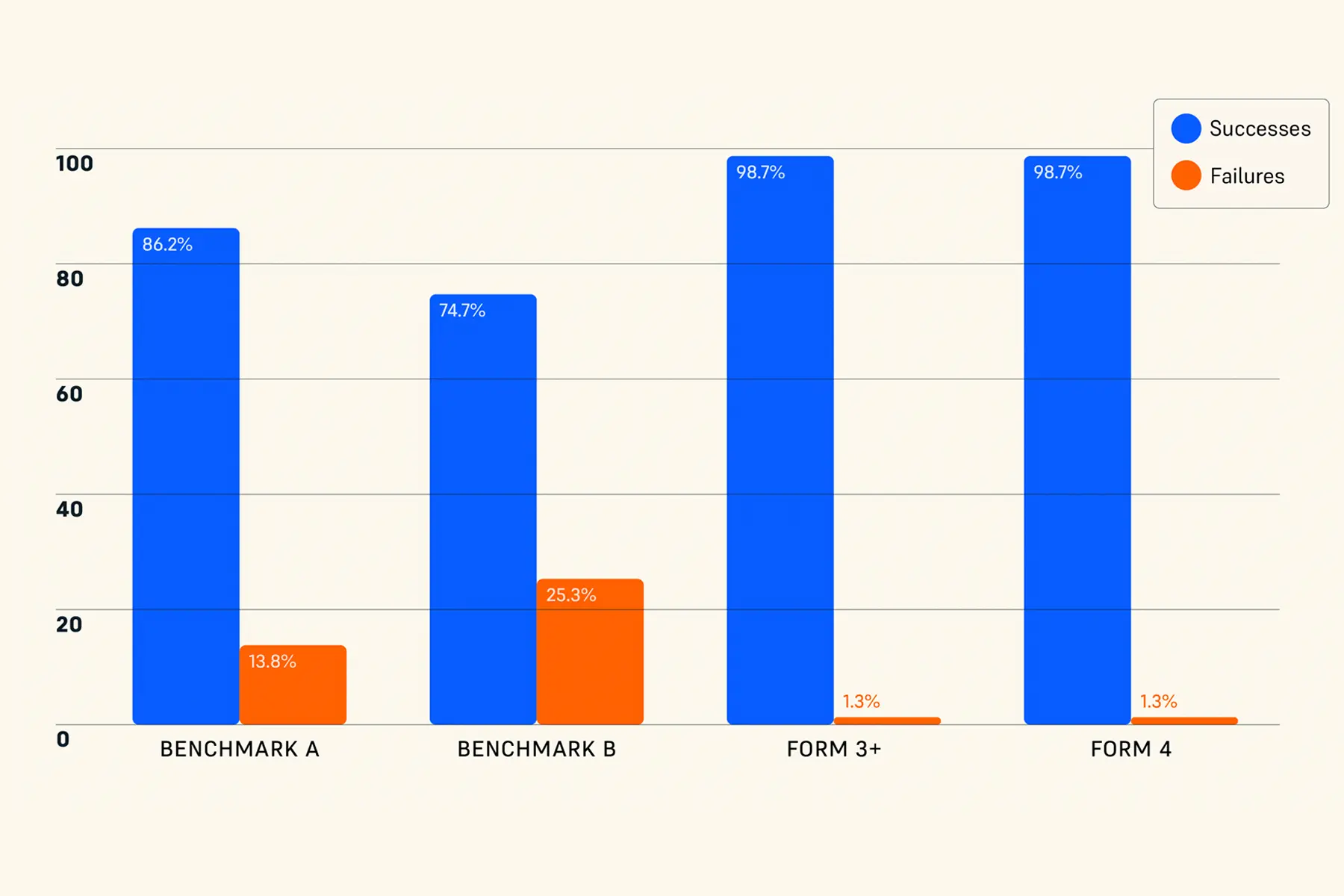

試験結果:Form 4のプリント成功率は98.7%で、現場でのパフォーマンスを向上させるために5年間にわたって最適化を続けてきたForm 3+と同等の結果となりました。ベンチマークプリンタAとBのプリント成功率はそれぞれ86.2%と74.7%で、失敗率は13.8%と25.3%(Form 4は1.3%)でした。これは、ベンチマークプリンタの失敗率がForm 4の10~20倍にのぼり、ベンチマークBでは4回に1回の頻度でプリントが失敗することを意味します。なお、ベンチマークBのプリンタのうち2台が到着時点で故障しており、試験開始のために機器を交換する必要がありましたが、このことは試験結果に含まれていません。実際には、ハードウェアの交換作業だけで数営業日分の時間が失われ、その他にもトラブルシューティングや失敗したプリントのクリーニング、プリンタの設定をやり直した上でのリトライなど、多くの時間が割かれました。

このテスト結果は、ラボでの最適な条件下にて、テスト対象のプリンタ4台すべてでプリントが成功することを事前検証したモデルを用いて得られたものです。ラボ以外の環境下でユーザーが設計したモデルを使ってプリントする場合は、一般的に全体的なパフォーマンスが低下することに注意が必要です。たとえば、Form 4の現場でのプリント成功率(Formlabsによる測定値)は、本記事の作成時点で94%でした。

造形品225点のプリント成功率と失敗率

グラフからは、Form 4が他のデスクトップサイズの光造形プリンタよりもはるかに信頼性が高いことがわかる。

3Dプリンタの信頼性には、さまざまな要因が影響します。例えばFormlabsでは、リリース前に各材料の造形設定を数週間かけて検証し、その後も継続的な改善を現場で提供できるよう診断と監視を自動化しています。これに加えて、新しい機種のプリンタがある場合はすべての機種で検証と試験を複数サイクル実施しているほか、すべてのプリンタに対して工場出荷前に60項目の較正と品質管理検査を実施しています。ハードウェアエンジニアリング、材料科学、設定のチューニング、現場での監視、厳格な品質管理(QC)のすべてを揃えてこそ、ここに紹介する高い信頼性が実現しました。

Formlabsは今後もこの取り組みを続けることでプリンタ性能の基準を打ち立て、さらにその基準を一般公開することで、Formlabsだけでなく競合他社の製品に対してもお客様が信頼できる情報を得られるようにすることを目指しています。

|

プリンタ |

Form 4 |

Form 3+ |

ベンチマークA |

ベンチマークB |

||||

|

到着時故障 |

0 |

0 |

0 |

2 |

||||

|

目標の造形品数 |

225 |

225 |

225 |

225 |

||||

|

完成した造形品 |

225 |

225 |

225 |

216 |

||||

|

失敗した造形品 |

3 |

3 |

31 |

55 |

||||

|

失敗率 |

1.3% |

1.3% |

13.8% |

25.3% |

||||

|

発売年 |

2024 |

2019 |

2023 |

2022 |

||||

|

最大造形サイズ |

7.9 x 4.9 x 8.3 in |

5.7 x 5.7 x 7.6 in |

7.8 x 4.7 x 8.6 in |

8.6 x 4.8 x 9.3 in |

||||

|

造形方式 |

MSLA |

SLA光造形(レーザー) |

MSLA |

MSLA |

||||

|

失敗の種類 |

- 欠損(x2) - プリント停止(x1) |

- 欠損(x2) - たわみ(×1) |

- 固着不足(x13) - 層間剥離(x7) - 欠損(x6) - 亀裂(x5) |

- 固着不足(x31) - 亀裂(x10) - 欠損(x6) - 層間剥離(x5) - LCDの不具合(x3) |

||||

|

プリント以外の問題 |

- 古いファームウェア(x1) |

なし |

- フィルム交換が必要(x5) |

- ホーム移動の不具合(×7) - LEDモジュールの不具合(×1) LCDの不具合(x2) |

||||

|

失敗によるプリント時間の損失 |

9 |

17 |

>100 |

>250 |

||||

相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

試験方法

プリンタと材料

対象

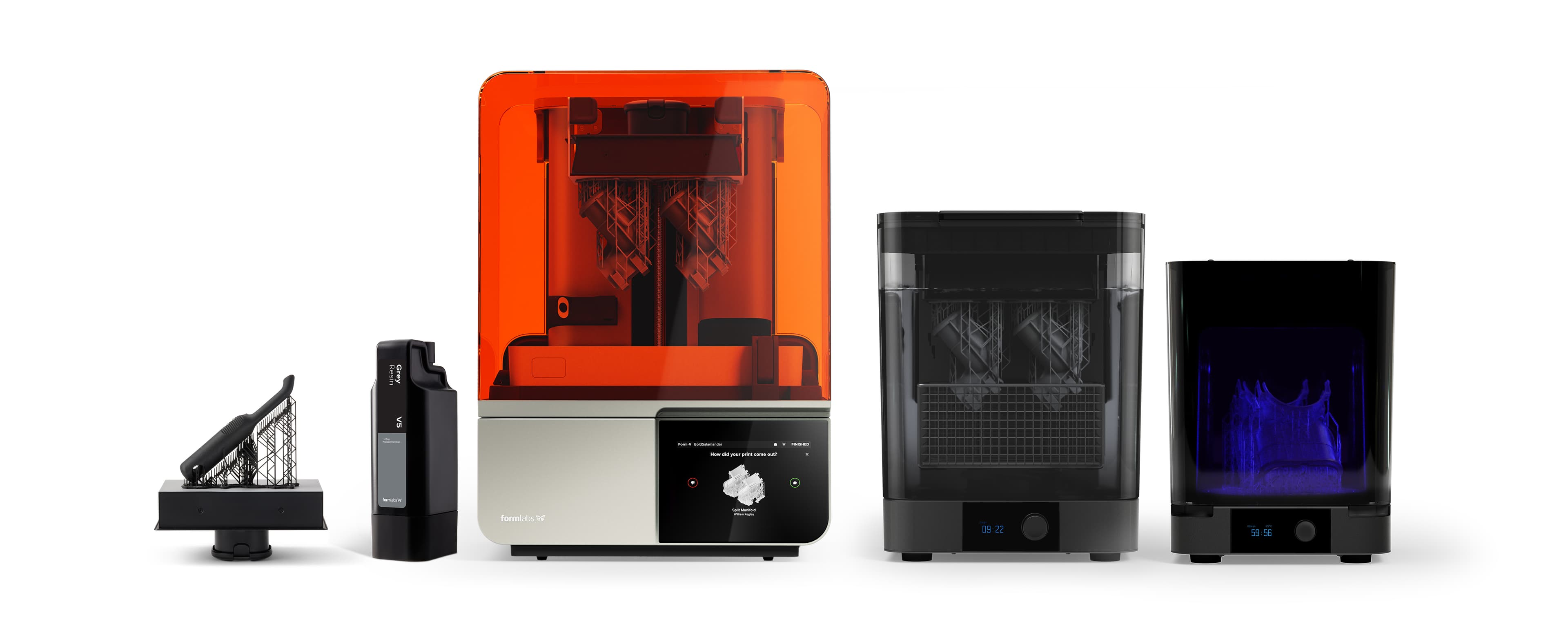

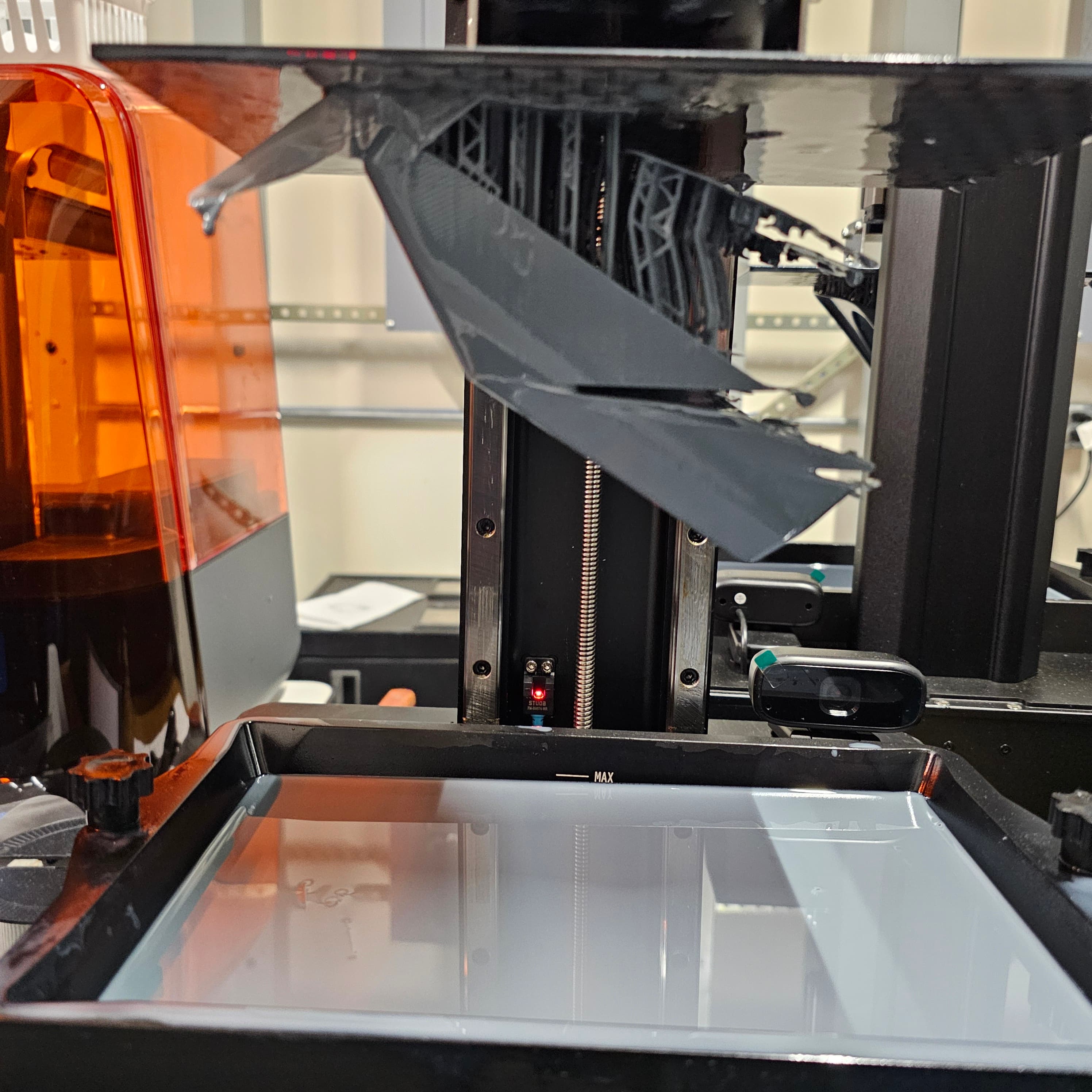

入手可能な様々なオプションを十分に理解するため、液槽光重合反応を基盤とする4種類の異なるSLA光造形方式3Dプリンタを選定しました。まず、Formlabsの既存の2機種として、2019年にリリースされたForm 3のアップデート機で長年愛用されているForm 3+と、2024年に新たにリリースされたForm 4を選定しました。さらに、同等の造形サイズを持つ低価格プリンタと比較するため、2台のベンチマークプリンタを選択しました。1つ目のベンチマークプリンタの価格は米国で約450ドル、2つ目のベンチマークプリンタの価格は650ドルです。Formlabsプリンタの価格はWebサイトで確認できます。試験実施時点では、Form 3+は2,500ドル、Form 4は4,500ドルでした。

各プリンタには、それぞれの機種に対応した最新のハードウェアのみを使用しました(例:Form 3+にはForm 3レジンタンクV2.1およびBuild Platform 2を使用)。同様に、各プリンタで使用するレジンは、プリンタのメーカーがそのプリンタ用の材料として宣伝している標準のグレーレジンを使用しました(例:Form 3+にはGreyレジンV4、Form 4にはGreyレジンV5を使用)。

調達

Formlabsプリンタ、付属品、各レジン30L分はFormlabsのWebサイトから調達し、試験施設に直接配送しました。注文時に特別な処置は行なっておらず、プリンタに対するいかなる変更も実施していません。

ベンチマークとなるプリンタ、ハードウェア、材料は、Amazonで入手可能な場合はAmazonから、それ以外の場合はOEMのWebサイトから直接注文しました。今回試験を実施したプリンタはすべて、試験施設にて新品の状態で受領後、そのまま開梱されました。

3Dモデルとスライシング

対象

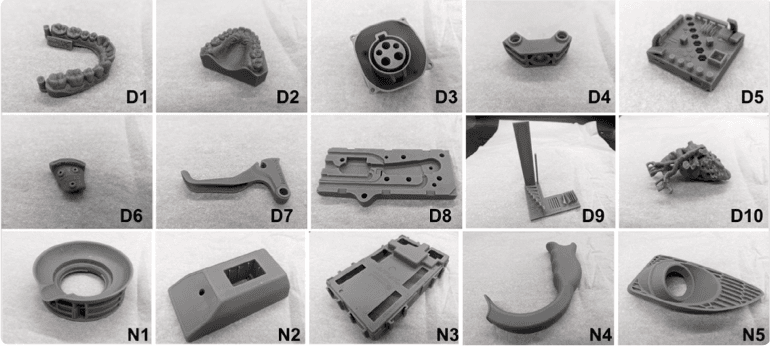

様々な用途、サイズ、フォームファクタから、15種類の異なる3Dモデルを選択しました。モデルのサイズは、バウンディングボックスがわずか20mmのものから、プリンタの最大造形サイズ(サポート材を含む)を満たすものまで様々でした。ほとんどのモデルはサポート材が必要で、造形面に直接プリントすることはできません。モデルの内訳は以下の通りです。

- エンジニアリング/製造用途:8

- 自動車、消費者製品、産業用との実製品用部品:6

- 金型固定用の治具:1

- 成形用のフォーム:1

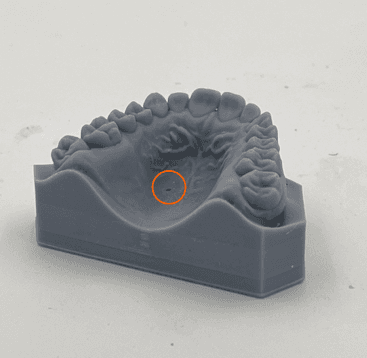

- 生物医学用途:5

- サージカルガイド:1

- スキャンによる臓器モデル(大動脈):1

- 医療器具の試作品:1

- 歯科モデル:2

- Formlabsのプリント診断モデル:2

今回使用したすべてのモデル、設計者、モデルの説明についてはAppendixをご参照ください。モデルの多くはFormlabs製品のユーザーが実際に使用しているもので、設計者の許可を得たうえで試験に使用しました。それ以外のモデルは、実際にプリントされたことのあるモデルと機能的に同等となるよう設計したものです。2つの診断モデルは、Formlabsがレジンとプリンタの両方の性能を評価するために使用しているものです。

スライシングとセットアップ

プリント成功の可能性を高めるため、PreFormの自動方向づけ機能でモデルの向きを調整しました。この向きは、すべてのプリンタ機種(Form 3+とForm 4の両方、および2種類のベンチマークプリンタの両方)で維持されました。

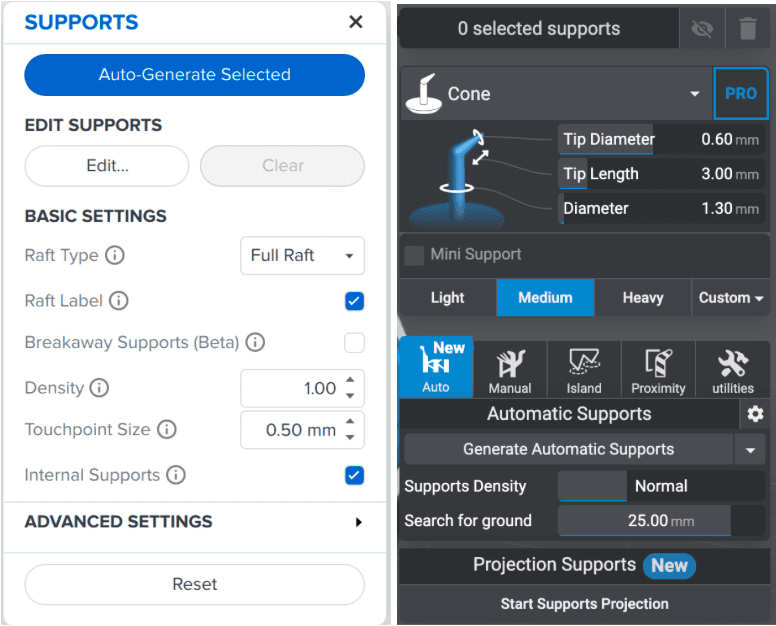

PreForm(左)とLychee(右)の標準設定での自動サポート材生成ツール。

サポート材の生成と最終的なスライシングは各プリンタのスライスソフトウェアで行いました。FormlabsプリンタにはPreFormを、ベンチマークプリンタ両機にはLychee Slicerソフトウェアを使用しました。Formlabsのサポート材は、写真のAuto-Generate Selected(選択した箇所に自動生成)機能を使用して、常にデフォルト設定(手動での修正なし)で生成しました。ベンチマークプリンタ2種でも同様に、写真のLycheeの自動サポート生成機能を使ってすべてのモデルにサポート材を追加しました。Lycheeでは、モデルD8以外はサポート材の設定をMedium(中に設定しました。モデルD8は平面が大きいためにたわみやすく、層間剥離を防ぐためにHeavy(高)設定でサポート材を追加しています。

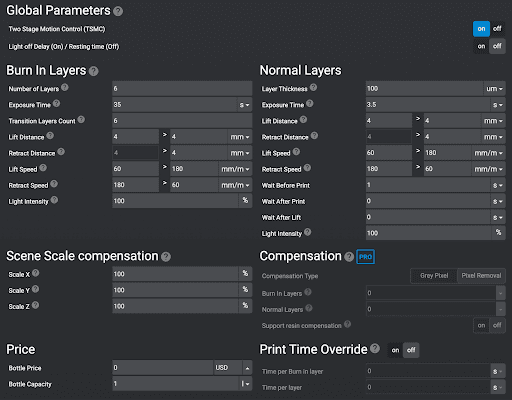

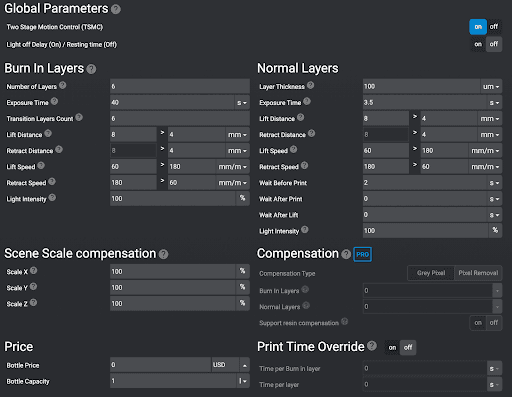

各プリンタの設定は、メーカーの推奨設定を使用しています。Formlabs製品の場合、これらの設定はすでにPreFormに組み込まれているため、選択が必要なのはプリンタの種類(Form 3+またはForm 4)、材料(GreyレジンV4またはGreyレジンV5)、積層ピッチ(100ミクロン)のみでした。ベンチマークプリンタの設定エディタはより複雑ですが、試験に使用した材料の設定はすべて各プリンタメーカーが一般公開しているものを使用しました。さらに、両機にはユーザーコミュニティに公開されているユーザー検証済みの設定も存在するため、これをベースに設定を選択し、積層ピッチはプリンタ間で設定を揃えるために100ミクロンとしました。各機に使用した一連の設定についてはAppendixに掲載しています。

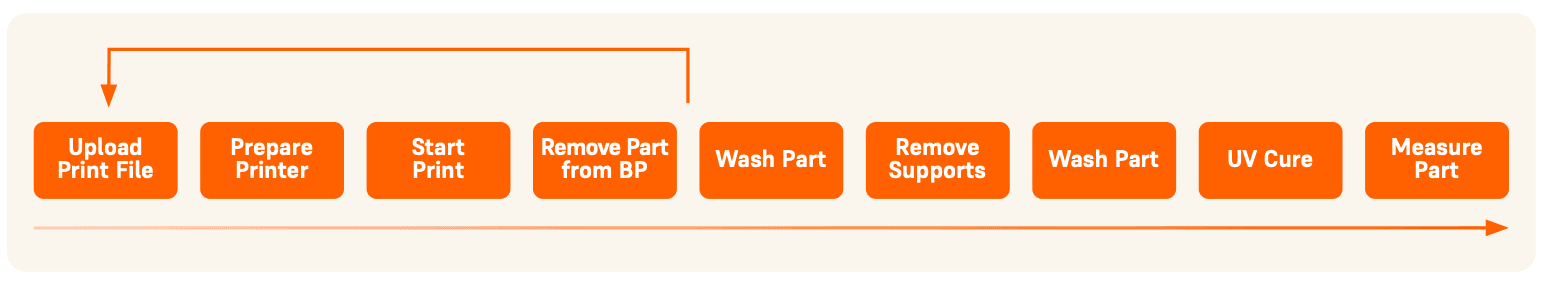

標準作業手順(SOP)

4種のプリンタすべてにSOPを適用し、機種ごとに必要な修正は最小限に留めました。以下の図は、標準手順を簡単に表したものです。

各プリンタに対してビルドプラットフォーム(BP)とレジン槽(タンク)を固定した状態を維持し、タンクやBP間のばらつきによる問題を最小限に防いでいます。これらのコンポーネントに対しては毎週、損傷や穴、傷の有無を目視で検査しました。

レジンの自動供給機能のないプリンタでは、プリント中にレジンが不足するリスクを最小限に抑えるため、毎回プリント開始前にタンクに推奨最大高さの直前までレジンを充填しました。Formlabsの両プリンタにはレジンの自動供給機能が備わっているため、この作業は不要でした。Form 3+では、プリント開始までの時間を早めるために初回に事前充填を行いましたが、Form 4では再設計されたバルブシステムによりForm 3+よりも高速に充填できるため、その作業も不要でした。それ以降は、プリンタで追加のレジンが必要になるたびにレジンが自動的にタンクに供給され、空になったカートリッジが交換されます。

キューからプリントジョブを選択して開始する前に、すべての消耗品と付属品の状態を確認しました。その後、エラーが発生しない限り人の介入なしでプリントを進行しました。エラーが発生した場合はエラーコードを記録し、オペレーターが画面上の指示に従い、リセット、プリントを再開、失敗と判断してプリントを中止する、のいずれかを実施しました。プリントに失敗した場合、タンク内に材料が残っていないかを確認し、クリーニングを行ってから次のプリントを開始しました

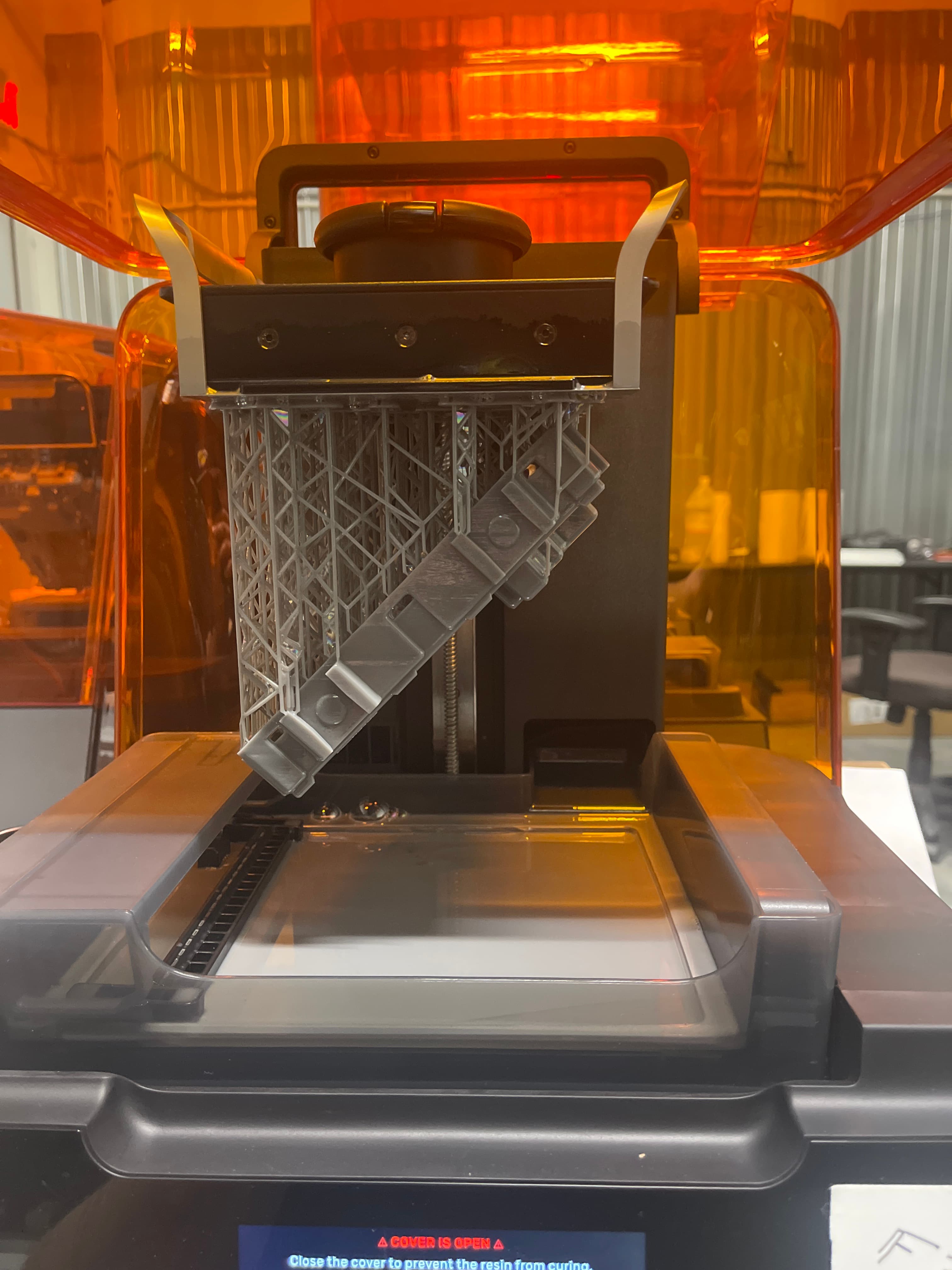

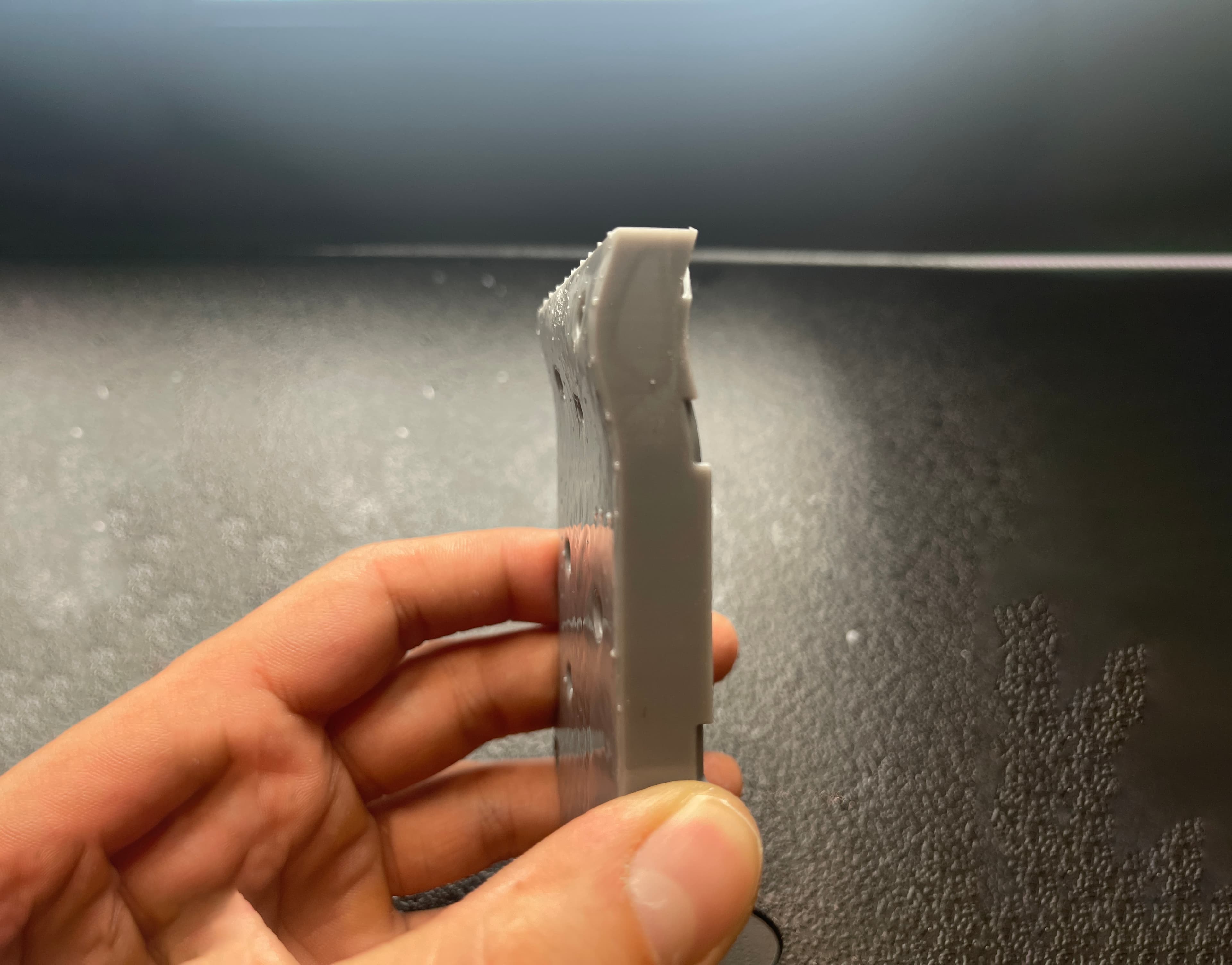

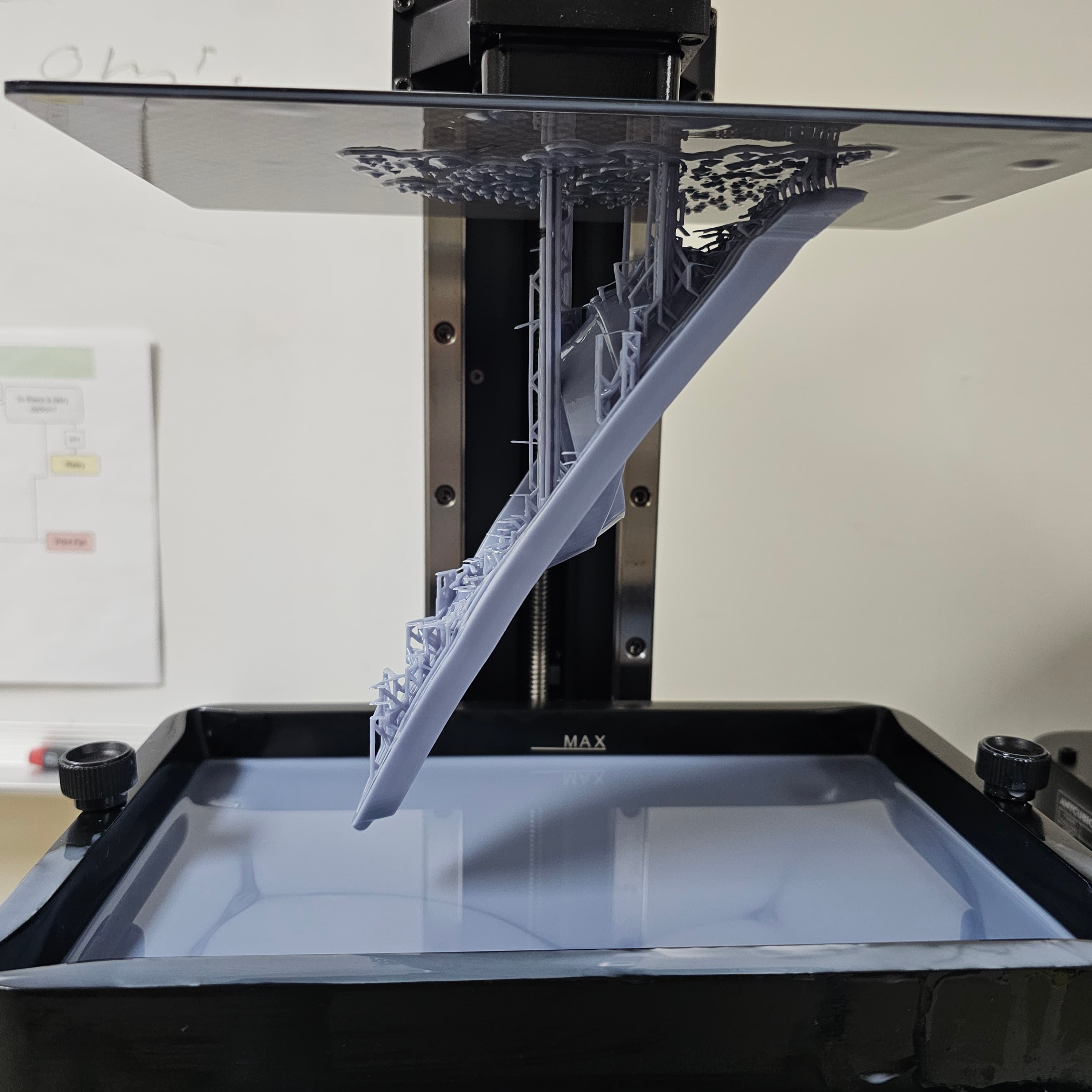

Form 3+(N3)による造形品。写真はそれぞれ異なる段階で撮影したもの。写真左から、プリント直後でまだプリンタに入ったままの状態、サポート材が付いた状態で一回目の洗浄を行った後、サポート材を取り外して二次硬化を終えた最終状態。

すべての造形品に対し、プリント完了後すぐにプリンタ内で写真を撮影し、必要に応じてスクレーパーを使ってBPから取り外しました。その後、濡れた状態の造形品をイソプロピルアルコール(IPA)を満たしたForm Washで5分間洗浄し、洗浄後はサポート材が付いた状態で造形品の写真を撮影しました。その後サポート材を取り外し、造形品を再度IPAの中に浸して2回目の洗浄を10分間行い、表面に付着しているレジンを完全に取り除きました。Form Cureを使ってすべての造形品をUV光で二次硬化し、完全に固まり表面のベタつきがなくなったら最終的な写真を撮影しました。

後処理については、すべての液槽光重合方式で同様の要件が求められることから、洗浄(Form Wash)と二次硬化(Form Cure)の両方にFormlabsの設備を使用しました。各プリンタで製作した造形品に対し、大量のレジン残りが発生しないようそれぞれ2回ずつ洗浄を行いました。1回目の洗浄ではレジンの大部分を取り除き、2回目の洗浄では大部分のレジンが取れた状態の造形品から残りのレジンを取り除きます。IPAがレジンで飽和して洗浄効果が低下しないよう、洗浄を100回行うごとに新しいIPAに交換しました。

観察と測定

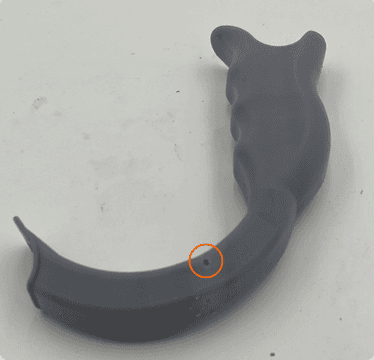

プリント完了後は毎回、プリントの成功・失敗を判定し、重大な問題により明らかに部品として機能しない場合は失敗と判定しました。以下にいくつかの例を示します。

-

ビルドプラットフォームへの固着不足:最初のレイヤーがビルドプラットフォームにしっかりと固着しなかったか、あるいはプリント中のある時点でビルドプラットフォームから剥離してしまったために、ビルドプラットフォーム上で造形が行われなかった例

- 大幅な層間剥離:造形品が部分的にしかプリントされなかった、あるいは大きな隙間が発生してしまった例

- プリント終了時のたわみ:造形品がたわんで造形面から外れ、使用不可となってしまった例

- 未発達なフィーチャー:通常、造形品の一部が剥離し、その後連鎖的に造形不良が発生

また、上記の例以外にも軽微な傷などが見られる造形品もありましたが、プリント自体は正常に完了したためプリント成功と判断したものもあります。例えば、以下のようなものが該当します。

-

表面にピンストライプが発生:造形品に細かな線や波のような跡が残る表面欠陥

-

部分的なたわみ:造形品にたわみが発生しており、プリント自体は問題なく完了したがフィッティングに問題が発生する可能性がある

-

細かな穴:造形品に意図せず穴が開いた例。通常は垂直方向に発生

- サポート材の残留物:サポート材によって造形品にダメージが残り、部品としての機能を妨げる可能性がある

その他の造形品については、外観や寸法精度の問題を除き完璧な仕上がりとなりました。

試験結果

ハードウェアの信頼性

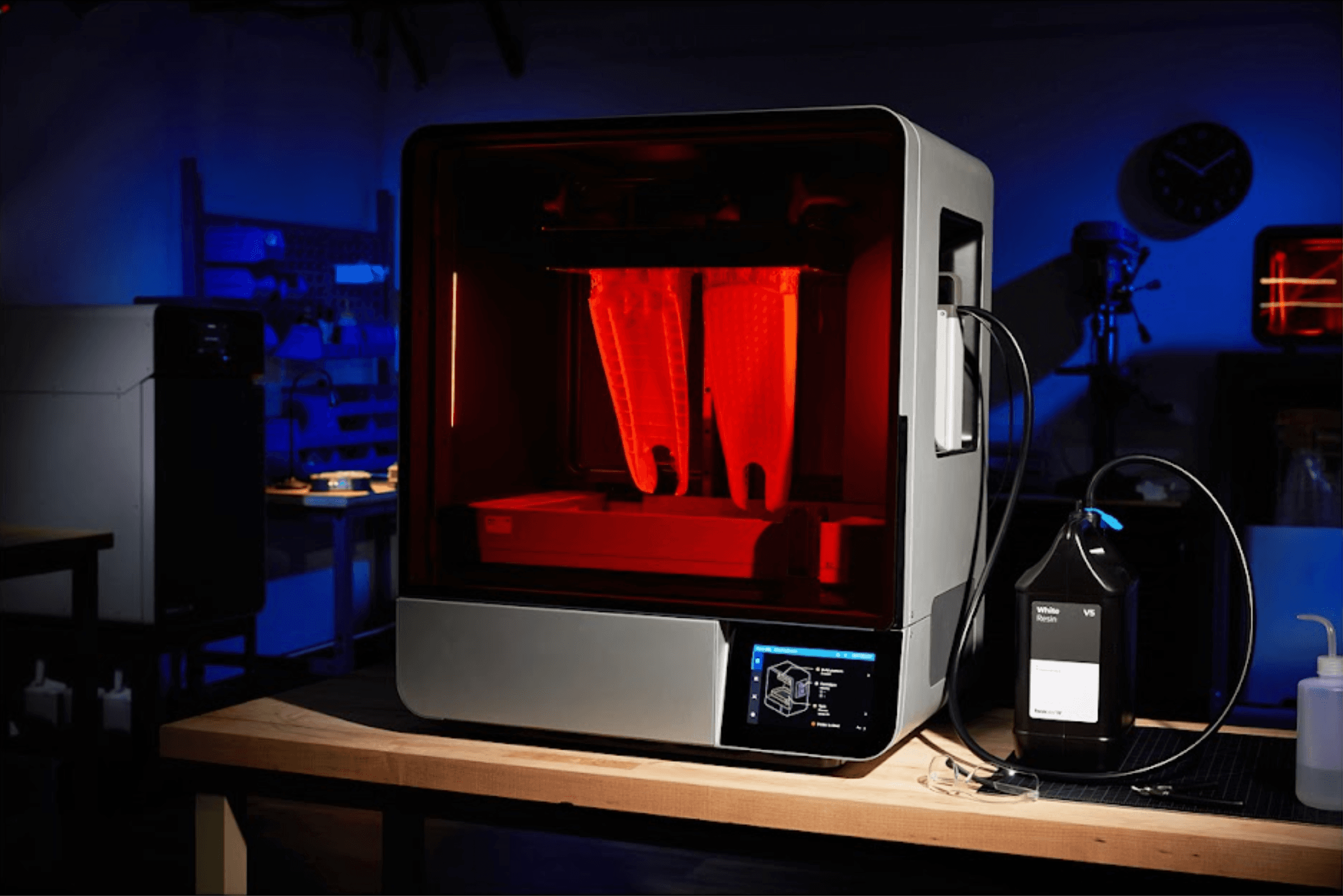

プリンタの信頼性に関する最初の試験として、プリンタが正常に作動するかどうか、そして試験期間の最初から最後まで問題なく機能し続けるかどうかを確認しました。Form 4プリンタ、Form 3+プリンタ、そしてベンチマークAのプリンタは5台すべてが問題なく到着し、トラブルシューティングや較正等も必要なく、15分以内にセットアップが完了してプリントを開始することができました。その後、試験プロセス全体にわたってほぼ問題なく進み、Form 4及びベンチマークAのプリンタには機械的な問題は何も発生しませんでした。唯一、Form 3+プリンタの5台のうち1台にて、試験開始から2.5週間後にX軸から軋み音が発生しましたが、プリントの問題が発生するには至りませんでした。ベンチマークAのプリンタでは、プリントを開始してから3週間後にリリースフィルムの予防交換を要請するメッセージがUIに表示されましたが、この時点では特にフィルムに損傷等は見られませんでした。

一方、ベンチマークBのプリンタは問題が多く、到着時に故障していたプリンタが1台、プリント開始から3日後にLCD不良が発生したプリンタが1台ありました。これらのプリンタは、使用前にビルドプラットフォームのレベリング(水平取り)が必要ですが、5台のうち3台のプリンタではレベリング手順の変更が必要となりました。これは、プリンタがホーム位置を見失い、BPをLCDより下の位置まで降下させようとしてプリント開始時にBPが衝突したためです。この問題は、プリント開始時にモーターの動作エラーがなくなるまでオペレーターが手動でホーム位置の高さを上げることで解決しました。

プリンタの信頼性

造形品225点のプリント成功率と失敗率

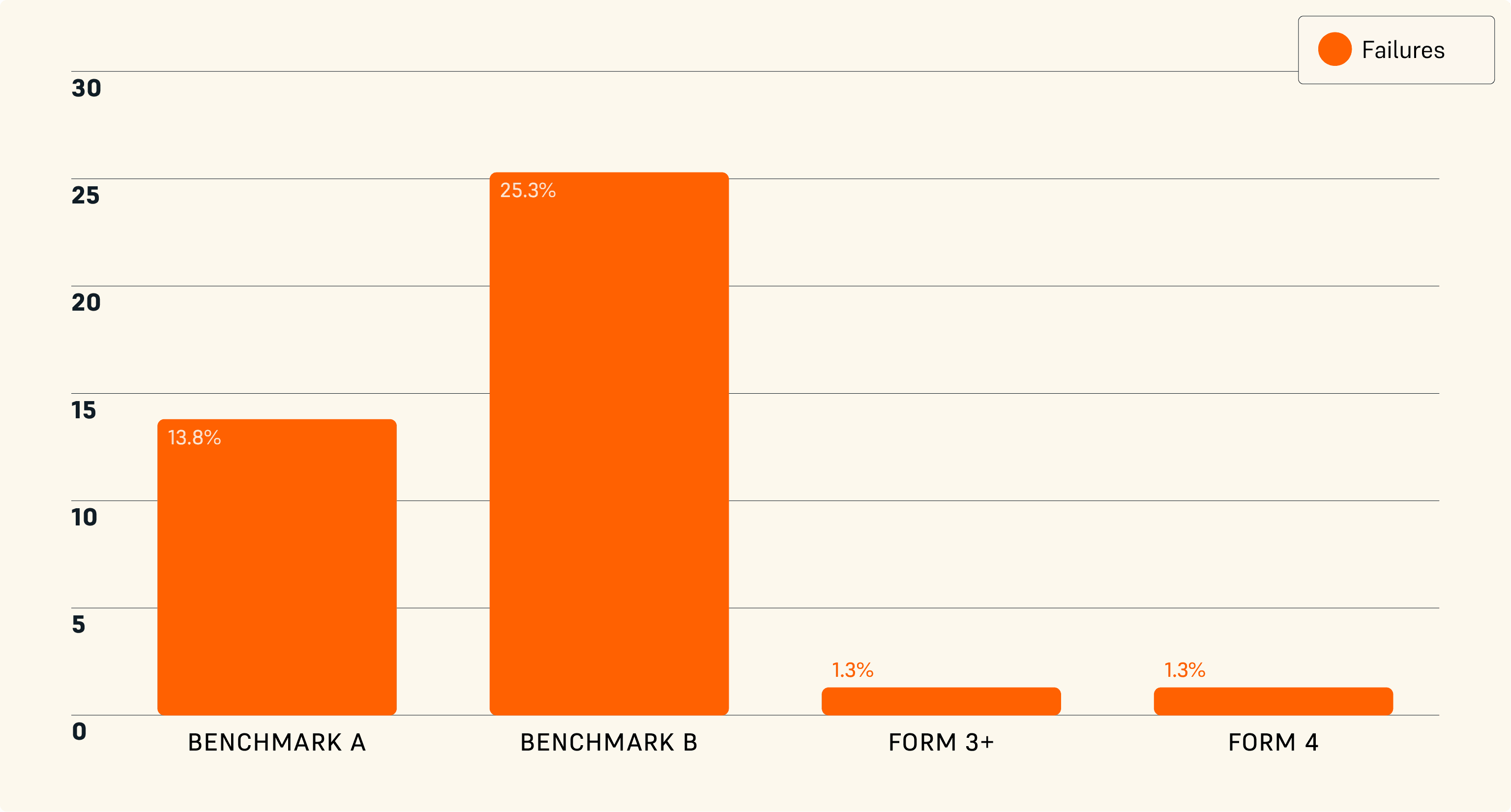

試験の結果、FormlabsのForm 4とForm 3+の失敗率はどちらも1.3%でした。一方、ベンチマークAの失敗率は13.8%、ベンチマークBは25.3%と最下位の結果となりました。信頼性の問題をより綿密に調べるには、以下に示すようにエラー率のみを考慮することも可能です。これらの失敗率は、部品コストや故障モードおよび影響解析(FMEA)、その他多くの重要な評価基準に直接影響します。さらに、潜在的な異常値を排除するためには、個々のモデルごとに失敗率を細分化し、失敗の原因となる特定の形状に偏りがないかどうかを調べることも可能です。

プリント失敗率

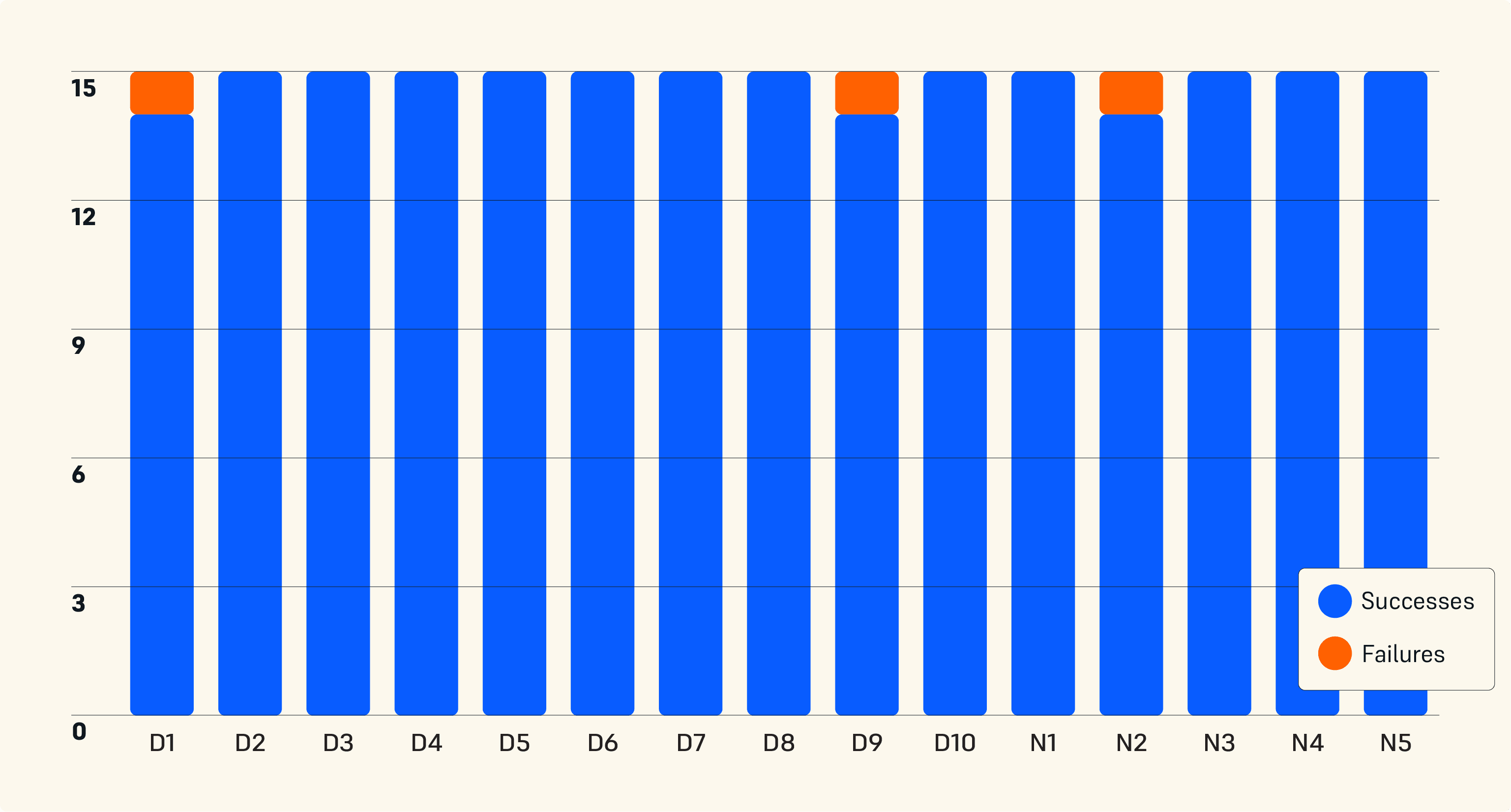

プリンタの信頼性(モデル別)

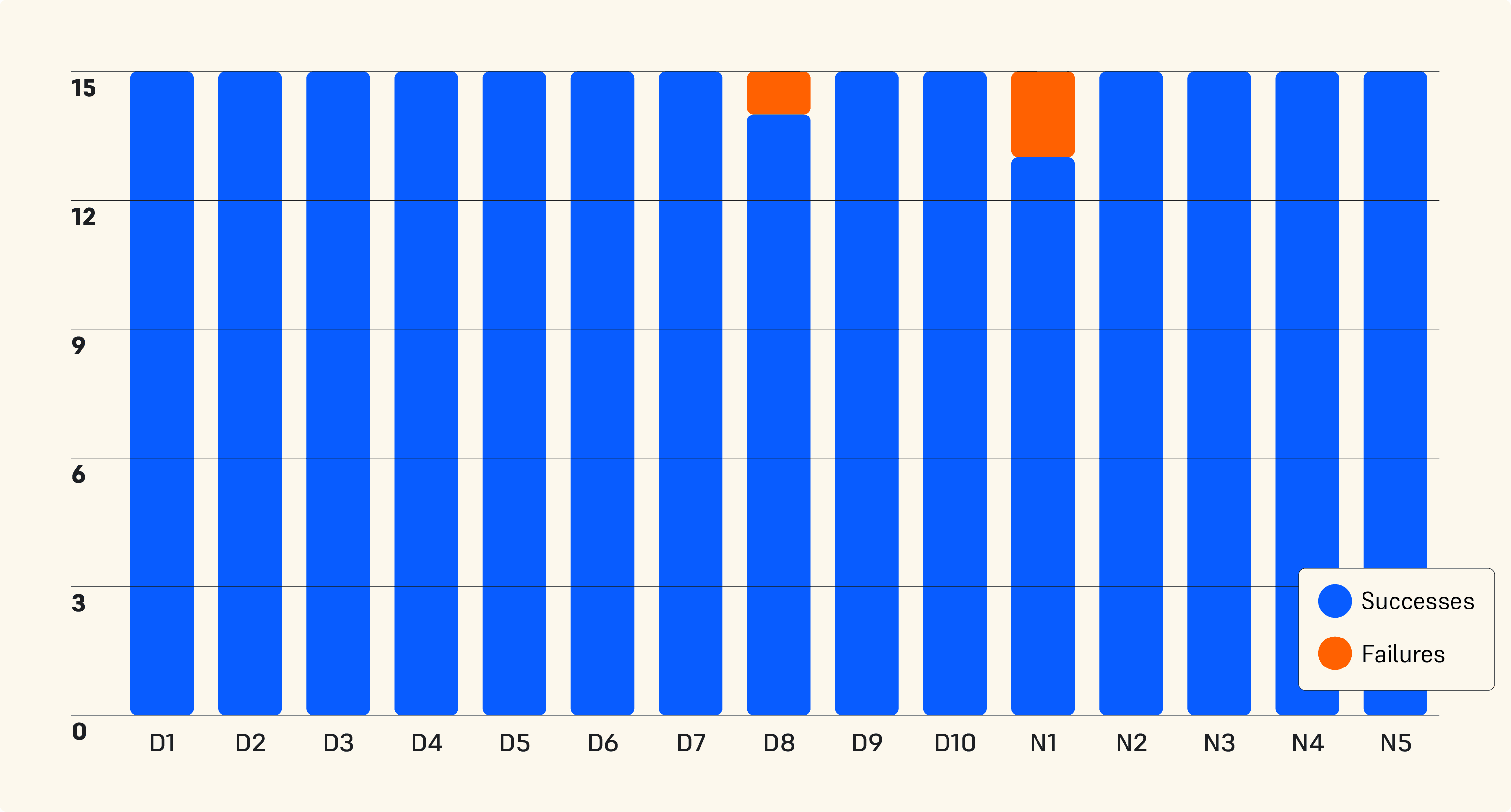

3Dモデル別 Form 4プリント結果

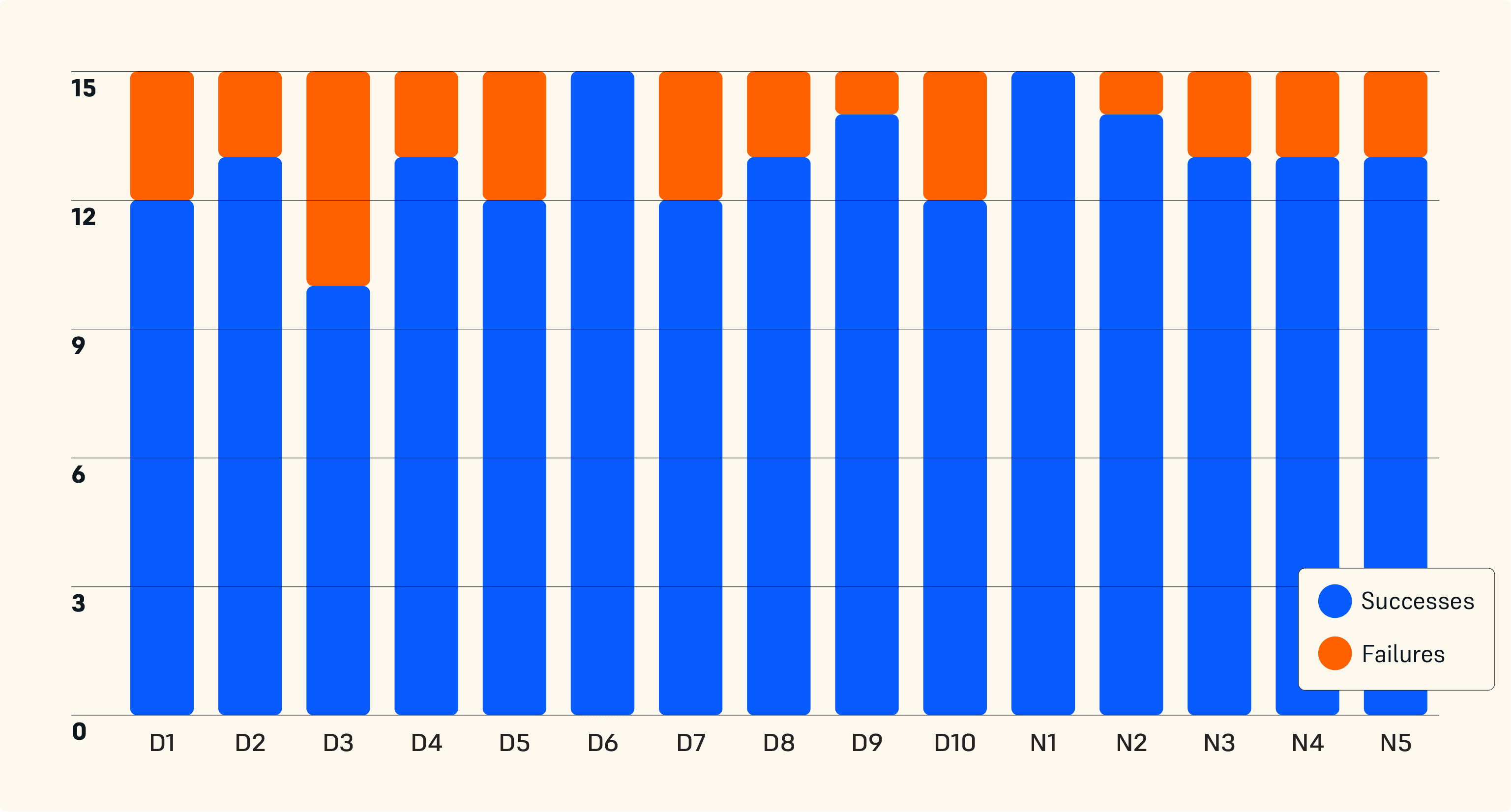

3Dモデル別 Form 3+プリント結果

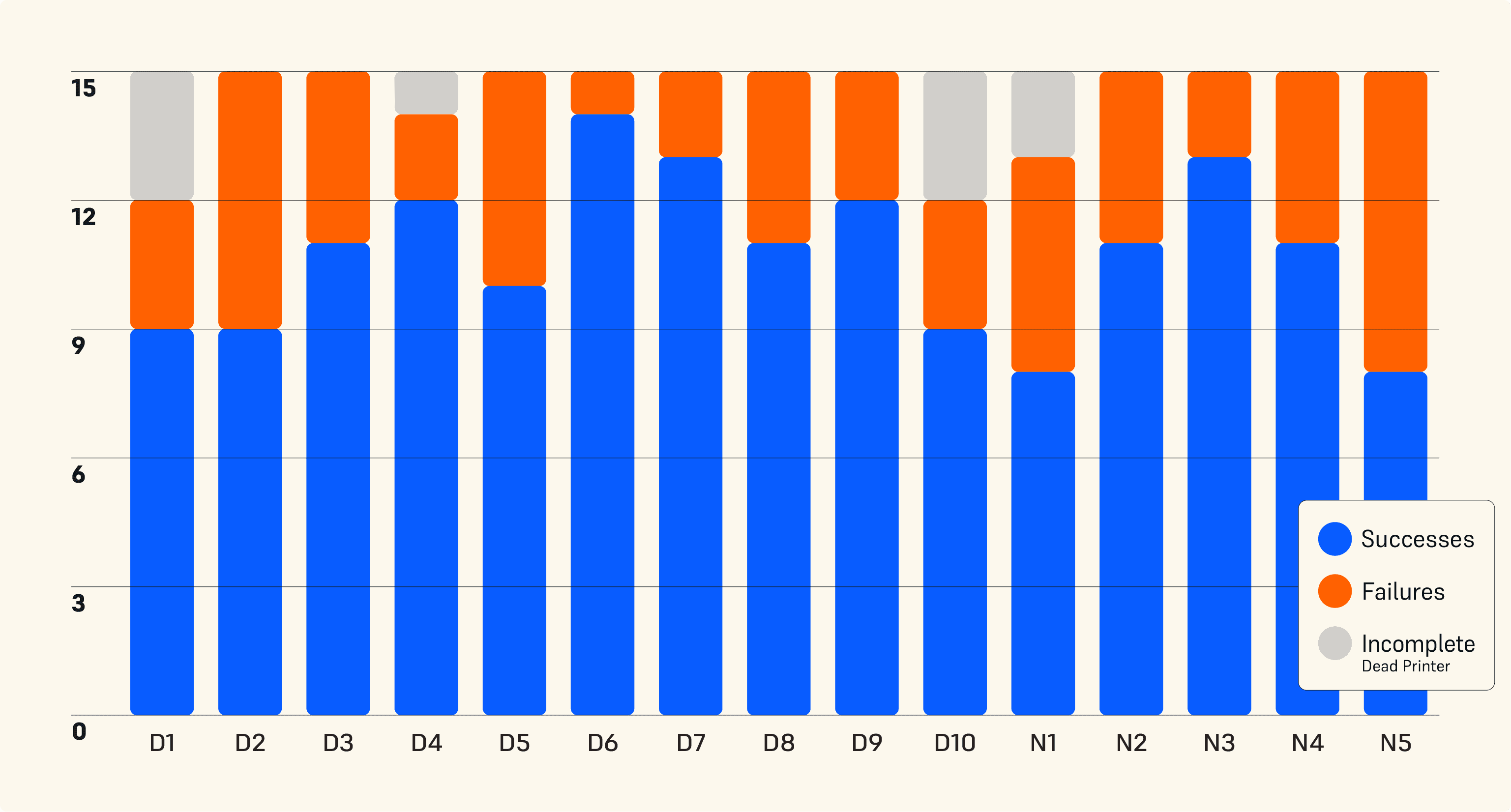

3Dモデル別 ベンチマークAプリント結果

3Dモデル別 ベンチマークBプリント結果

プリンタ機種によって失敗の発生回数が多くなっているモデル形状もありますが、全体としてプリント失敗率はどのモデルでも一様と言えます。Form 3+とForm 4では、ほとんどのモデル形状においてプリントが成功しています。

電解めっきの可能性

3Dプリントは過去10年間で多くの専門家が使用するツールとなり、信頼性の高いプリンタへのニーズはかつてないほどに高まっています。このレポートは、公平な第三者によって収集されたデータを提示することで、現在の光重合プリンタの性能を探ることを目的としています。

このデータは、ユーザーが特定のニーズに最適なプリンタを選び、購入判断を下す際の助けとなることを目指しています。要件がそれほど厳しくない用途では、格安プリンタが最も合理的な選択肢となるかもしれません。しかし、手作業での手間をかけずに確実かつ正確に部品を造形する必要のある工業用途においては、Formlabsのプリンタがはるかに優れた性能を発揮します。プリントの失敗は、レジンや消耗品の損失だけでなく、時間の無駄や余分な作業が増えるなど、不満の増大にもつながります。

データの品質と完全性を保証するため、この試験は製品試験分野における世界的リーダーである独立機関によって行われました。Form 4およびForm 3+の製造者であるFormlabsは、すべてのプリンタにおいて今回の試験内容を標準化することを目的として、第三者の試験機関が使用した試験項目と試験手順を定義しました。

第三者試験機関による試験を行うことで、Formlabsはこれらの結果の妥当性、完全性、データ品質を維持することができました。現在は、信頼性試験の標準化に向けたプロセスを開始しつつあります。これまで、確立された試験方法に従って第三者の研究所で検証されることの多い材料特性とは異なり、プリンタの信頼性、精度、造形速度などの主張は、検証を行う各企業に大きく依存していました。この取り組みは、標準規格の作成に着手し、アディティブマニュファクチャリング業界におけるASTM/ISO標準規格の確立を推進することで、すべての3Dプリントメーカーが自社の主張を検証しやすくなるとともに、プリンタを使って実際に造形品を生産する顧客メーカーにも信頼できるデータを提供できるようになることを目指しています。

Appendix

1.0 モデルの詳細

|

ID |

モデル名 |

設計者 |

|

D1 |

歯科用アーチモデル |

Formlabs |

|

D2 |

歯科用口蓋モデル |

Formlabs |

|

D3 |

EV J1772コネクタポート |

Formlabs(J1772規格) |

|

D4 |

ドリル位置決め治具 |

Formlabs |

|

D5 |

Formlabs試験サンプル1 |

Formlabs |

|

D6 |

骨盤用サージカルガイド |

Insight Surgery |

|

D7 |

自転車用ブレーキレバー |

Formlabs |

|

D8 |

ソフトアクチュエーター用オーバーモールド成形型 |

RightHand Robotics |

|

D9 |

Formlabs試験サンプル2 |

Formlabs |

|

D10 |

大動脈(スキャン) |

Northwell Health |

|

N1 |

注ぎ口プロトタイプ |

Formlabs |

|

N2 |

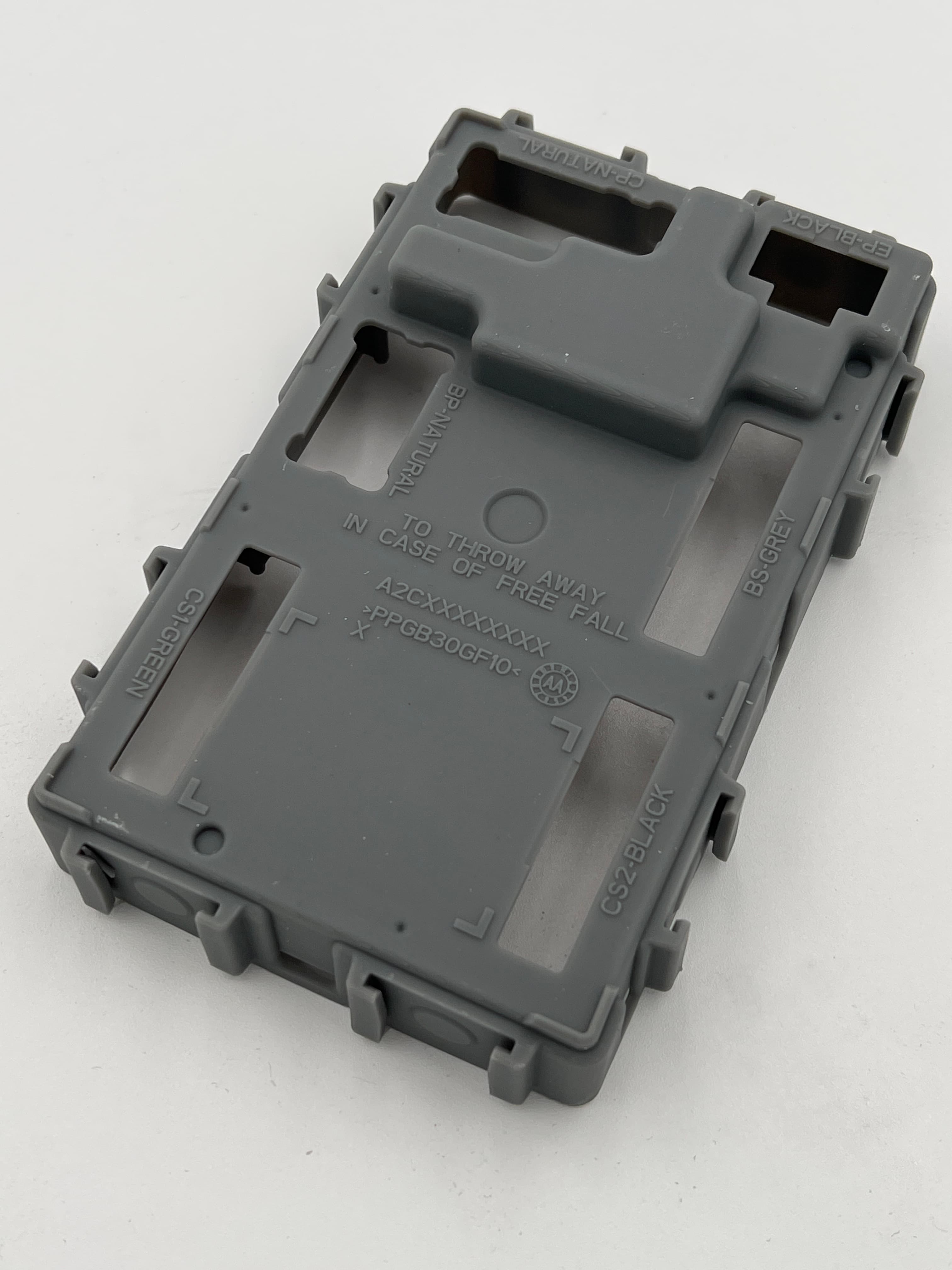

バッテリー筐体カバー |

Avance Design |

|

N3 |

自動車用カバー |

Continental |

|

N4 |

気道確保デバイス |

VIDA Medical Devices |

|

N5 |

フォグランプカバー |

Formlabs |

Formlabsがデザインしたモデルはこちらから圧縮ファイル(.zip)をダウンロードいただけます。STLファイルでは光造形でプリントが成功するようモデルの向きを調整済みですが、サポート材は試験で使用したものと同じスライサーを使って生成する必要があります。

2.0 造形設定

2.1 ベンチマークAのプリンタ設定

2.2 ベンチマークBのプリンタ設定

3.0 定義

|

用語 |

本レポートで適用される定義 |

|

プリンタ |

個々の3Dプリンタ(各機器にはシリアル番号が記載) |

|

モデル |

特定の形状の設計ファイル |

|

造形品 |

モデルを物理的に3Dプリントしたもの |

|

機械的信頼性 |

意図したとおりに機能するかどうかで評価したプリンタの信頼性(モーターの動き、LCD画面、電源機能など) |

|

プリントの信頼性 |

部品としての機能を損なうような重大な問題を発生させずにモデルをプリントできるかどうかを評価したプリンタの信頼性 |