Lieferketten der Automobilbranche kontrollieren: 3D-Druck bei Jasper Engines & Transmissions

Alle Fotos mit freundlicher Genehmigung von Jasper Engines

Das Produkt, das in den vergangenen paar Jahren am schwierigsten in die Finger zu bekommen war, war kein Impfstoff oder COVID-19-Test – sondern ein erschwingliches Auto. Engpässe bei Computerchips und Lieferstörungen hatten den Neuwagenmarkt ausgebremst, und die Preise für Gebrauchtwagen waren in die Höhe geschossen. Kunden mussten sich mit ihrem vorhandenen Fahrzeug begnügen, auch wenn das häufige Werkstattbesuche bedeutete.

Bei diesem Anstieg der Reparaturaufträge war der 3D-Druck Jasper Engines & Transmissions, einem Wiederaufbereiter, der mit Tausenden von unabhängigen Werkstätten in den USA zusammenarbeitet, eine große Hilfe dabei, die Lieferzeiten für Motoren und Getriebe zu verkürzen und Kunden wieder mobil zu machen. JASPER verkauft jeden Monat fast 7000 Getriebe und 5500 Motoren. Um dieses Volumen zu bewältigen, integrierte das Unternehmen durchsatzstarke 3D-Drucker in seinen Betrieb.

Shane Petty, ein Produktentwicklungsingenieur bei JASPER, erstellt mit dem Form 3+ und Fuse 1+ 30W sowie FDM-Druckern für andere Abteilungen die verschiedensten Teile. „Wir machen alles – Teile, die in die Endprodukte eingehen, Werkzeuge, Rapid Prototyping und Ersatzteile für unsere Geräte“, so Petty. Mit dem Wachstum des Unternehmens stiegen auch die Investitionen in den 3D-Druck an, und das Team von Petty findet immer wieder neue Wege, um Kosten und Durchlaufzeiten mit Formlabs-Druckern zu reduzieren.

Kostenlosen Probedruck anfordern

Fordern Sie einen kostenlosen Probedruck aus Nylon 12 Powder an – dem Material, das Hersteller in der Automobilindustrie wie JASPER für hochfeste Endverbrauchsteile, Prototypen und Fertigungshilfsmittel verwenden.

Was ist Remanufacturing?

JASPER liefert Antriebsstrangkomponenten, die durch Remanufacturing mit neuen, hochwertigen Teilen wiederaufbereitet werden. Dabei demontiert das Team den Kern, reinigt die Teile und überprüft sie. Sie nehmen Verbesserungen vor, wo nötig, bauen einen Standardsatz neuer Teile ein, testen die Endprodukte und wickeln mit einer eigenen Lkw-Flotte den landesweiten Vertrieb ab. Dank seiner 51 US-Niederlassungen arbeitet JASPER mit Tausenden von unabhängigen Werkstätten zusammen. Der Bestand umfasst Zehntausende von Artikeln und deckt die meisten großen amerikanischen Automarken ab, sodass das Unternehmen auf alles vorbereitet ist. Wenn ein Montagebetrieb eine Bestellung aufgibt, liefert JASPER das Produkt aus seinem Bestand, nimmt das defekte Bauteil entgegen und beginnt mit der Wiederaufbereitung.

„Wir untersuchen oder testen jedes Bauteil im Getriebe oder Motor. Komponenten, die unseren Inspektionsstandards nicht entsprechen, werden ersetzt. Nach dem Zusammenbau werden die Getriebe mit einem Dynamometer geprüft, und die Gasmotoren werden vor der Auslieferung an die Kunden im Echtbetrieb getestet. Mit unserem Remanufacturing-Verfahren sind wir in der Lage, Ausfallgeräte in Maschinen zu verwandeln, die die ursprüngliche Leistung erreichen oder übertreffen“, so Petty.

Die von JASPER gelieferten Motoren und Getriebe erfüllen hohe Anforderungen; ihre Garantie beträgt drei Jahre oder 100 000 Meilen und ist umfassender als die vieler OEMs. Um sicherzustellen, dass ihre Produkte diesem Standard gerecht werden, führen Petty und sein Team umfangreiche Forschungs- und Umgestaltungsprozesse durch. Der 3D-Druck hilft ihnen dabei, den Iterationsprozess mit Prototypen, Go/No-Go-Prüflehren, Fertigungshilfsmitteln, Testwerkzeugen und mehr zu beschleunigen.

Wachsende interne Unterstützung für den 3D-Druck

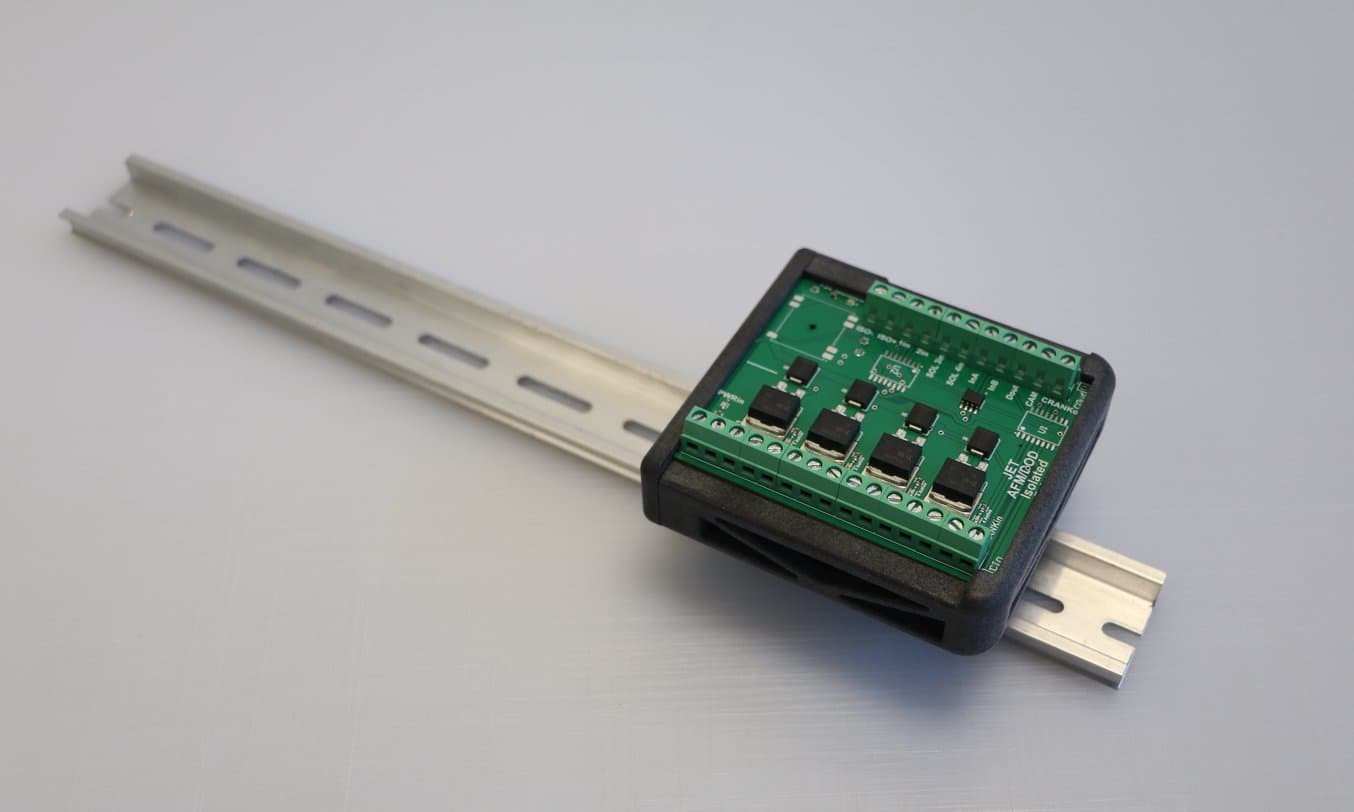

Endverbrauchsteile wie diese Leiterplattenhalterung können so gestaltet werden, dass sie perfekt zu den Komponenten passen, und in kleinen bis mittleren Auflagen gedruckt werden, wodurch JASPER Tausenderbeträge an Werkzeugkosten einspart.

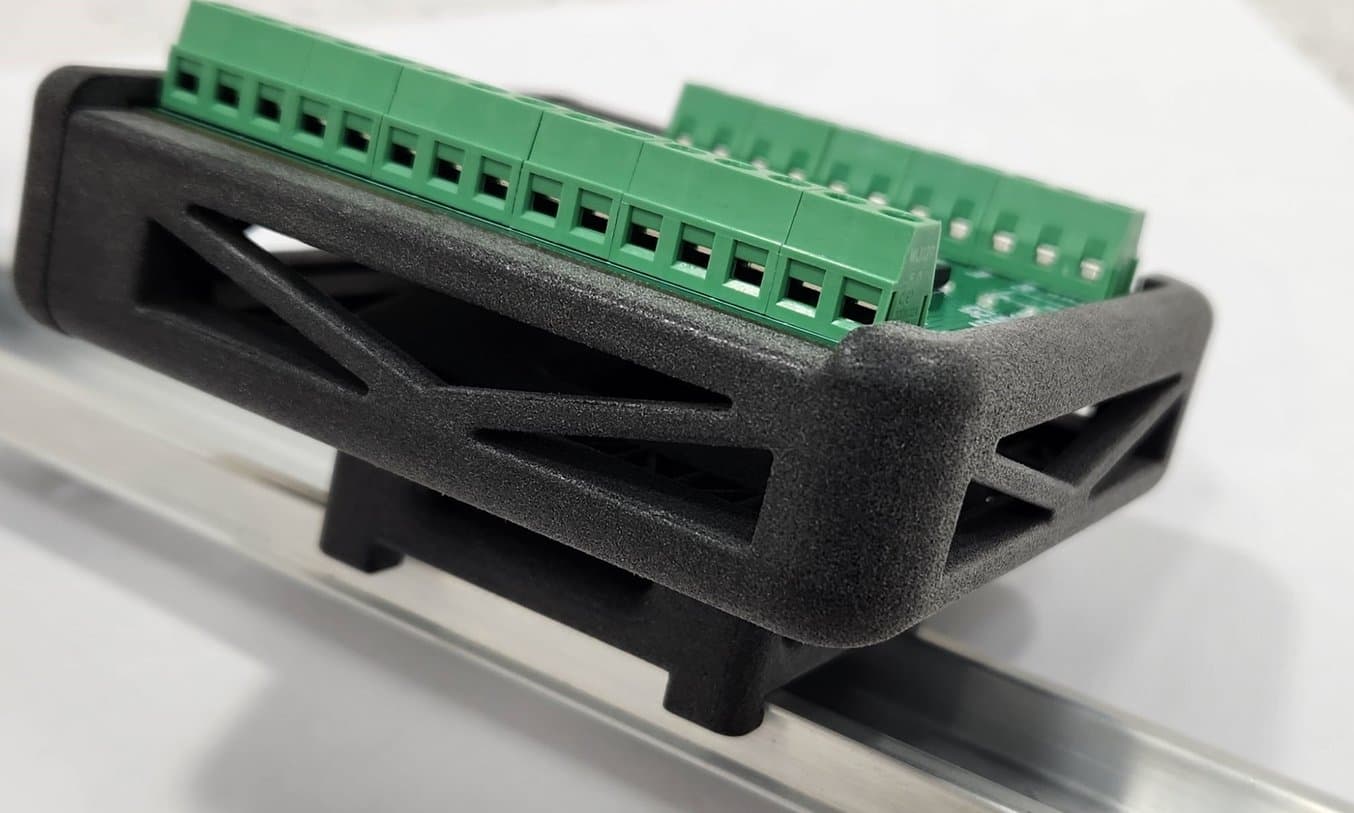

Pettys Team kann das Design von Komponenten wie diesen durch Aushöhlung der Teile optimieren, um Material zu sparen, aber gleichzeitig die Festigkeit zu erhalten.

Für die Einführung eines neuen Motor- oder Getriebetyps sammelt das Team mehrere Beispiele fehlerhafter Einheiten und beginnt mit der Entwicklung neuer und verbesserter Versionen der Komponenten. Jahrelang setzte Pettys Team für kleine Prototyping-Aufgaben FDM-Drucker ein. Einige Teammitglieder, die zu Hause auch FDM-Drucker verwendeten, begannen, andere Technologien zu erforschen. Sie erkannten, dass sich der SLA-Druck für die Herstellung einiger Teile eignete, die normalerweise im Spritzgussverfahren hergestellt werden.

Vor allem ein Projekt bot die Möglichkeit, Tausende von Dollar zu sparen. Eine kleine Getriebekomponente musste neu konstruiert und hergestellt werden, aber die Werkzeugkosten beliefen sich auf fast 7000 Dollar. „Die 5000 Dollar für die das komplette Setup des Form 3+ ließen sich leicht rechtfertigen, denn gleich am ersten Tag druckte ich genug von diesen Komponenten für ein Jahr. Also sagte ich, 'Okay, was können wir sonst noch damit machen?' Da begannen wir, spezielle Komponenten zu drucken, anstatt für Werkzeuge zu bezahlen“, berichtet Petty.

Durch das breite Spektrum an Möglichkeiten und die Kosteneinsparungen mit SLA lag die Entscheidung für den Drucker Fuse 1+ 30W SLS auf der Hand. Im Jahr 2021 integrierte das Team seinen Fuse 1 und fügte 2022 den Fuse 1+ 30W hinzu, um einen höheren Durchsatz zu erreichen.

Fertigungshilfsmittel für mehr internen Zuspruch

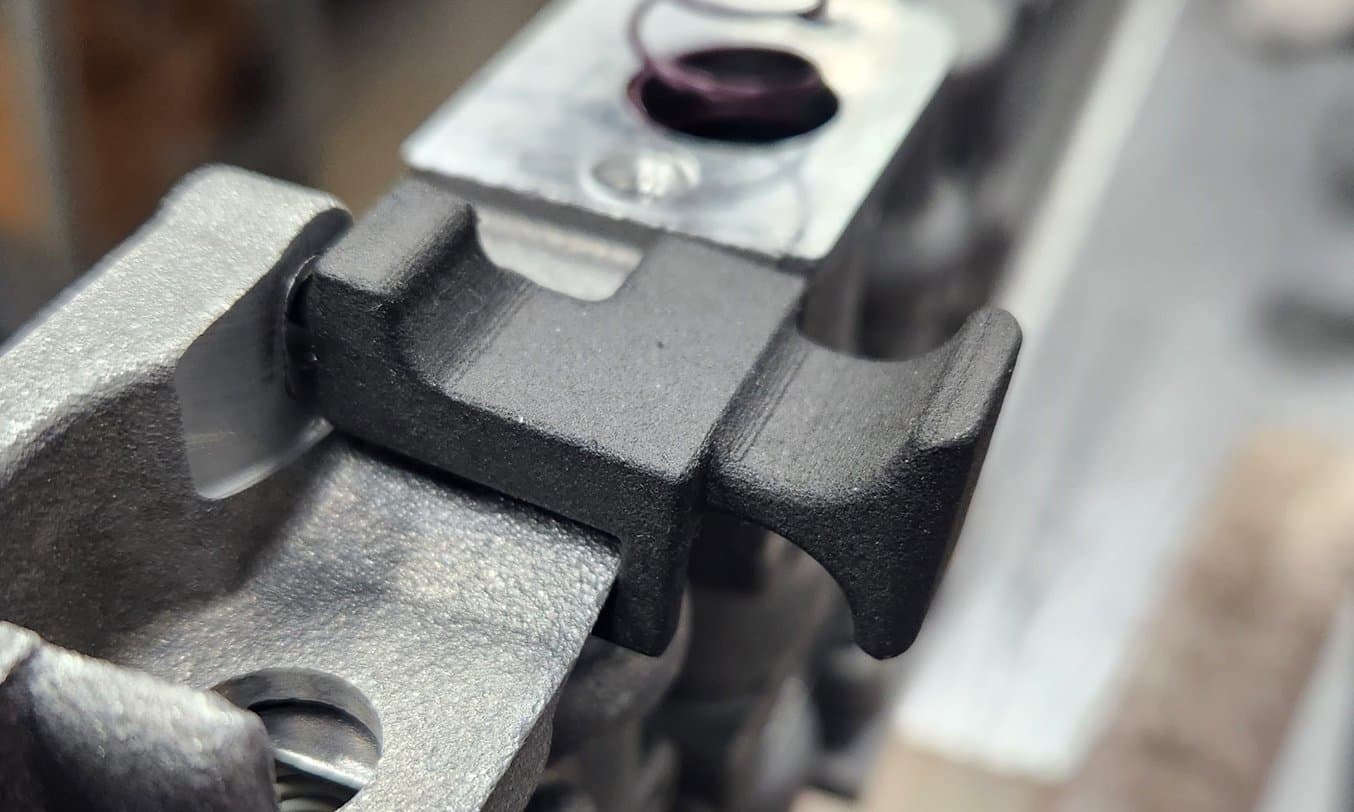

Mit SLS-3D-gedruckten Fertigungshilfsmitteln wie dieser Montagevorrichtung kann JASPER seine Ausrüstung schnell und kostengünstig anpassen, um den Arbeitsablauf für jedes neue Projekt zu optimieren.

Nylon 12 Powder eignet sich perfekt für die Herstellung langlebiger, robuster Halterungen und Vorrichtungen für das Remanufacturing, und der SLS-Workflow ermöglicht es dem Team von Petty, ungebrauchtes Pulver für den nächsten Druck zu recyceln.

Das wachsende Bewusstsein für die Möglichkeiten des 3D-Drucks und die firmeninterne Unterstützung bei JASPER hatten einen großen Anteil an Pettys Erfolg mit additiver Fertigung. Indem das 3D-Drucklabor Projekte für Abteilungen im gesamten Unternehmen durchführte, verbreitete sich die Nachricht, dass das Team nicht nur Prototypen, sondern auch Endverbrauchsteile, Werkzeuge und Fertigungshilfsmittel herstellen kann. „Unser Wartungsteam hatte ein Zahnrad, das im Handel nicht erhältlich war. Sie brachten mir ein Muster, ich konnte eine Zeichnung erstellen und ihnen das Teil am nächsten Tag bereitstellen. So konnten wir einige unserer älteren Geräte in Betrieb halten, indem wir Kunststoffzahnräder und andere Teile produzierten, die beim Hersteller nicht mehr verfügbar waren“, so Petty.

Bei einem anderen Projekt konnte Pettys Team der Belegschaft die Leistungsfähigkeit des 3D-Drucks direkt zur Schau stellen. Das Unternehmen hatte auf batteriebetriebene Handwerkzeuge umgestellt, aber die Batteriegehäuse gingen immer wieder kaputt, teilweise 10 bis 15 Mal pro Woche. Es gab ein Jahr, in dem das Unternehmen 600 Ersatzteile anschaffen musste, zu erheblichen Kosten.

Pettys Team überarbeitete das Batteriegehäuse, um es haltbarer zu machen, und produzierte es durch 3D-Druck auf der Fuse-Serie. Die Teile waren täglich im Einsatz, und die Festigkeit und Qualität der SLS-gedruckten Teile beeindruckte auch Teams, die den 3D-Druck zuvor nicht kannten. „Es ist uns gelungen, Batteriegehäuse zu produzieren, die länger halten und außerdem günstiger sind als die Gehäuse aus dem Handel. Diese Gehäuse werden in unserem gesamten Unternehmen verwendet, sodass unsere Mitarbeiter ein größeres Bewusstsein dafür entwickelt haben, was mit 3D-Druck alles machbar ist. Dies hat zu einem erheblichen Anstieg der Anfragen nach dem Design und 3D-Druck von Teilen oder Werkzeugen geführt“, erzählt Petty.

Wie Sie Halterungen, Vorrichtungen und sonstige Fertigungshilfen betriebsintern 3D-drucken

Dieses Whitepaper erläutert die Prinzipien hinter der Produktion effektiver Halterungen, Vorrichtungen und anderer Fertigungshilfsmittel im eigenen Betrieb.

3D-gedruckte Teile für die Endverwendung verkürzen die Lieferzeiten

Pettys Team nutzt den Form 3+ und den Fuse 1+ 30W für die Entwicklung, Iteration und Validierung neuer Komponenten in seinen überarbeiteten Motoren und Getrieben.

Nach dem Erfolg der Batteriegehäuse begannen sogar die Produktionsteams, SLS-3D-gedruckte Teile anzufordern. In der Automobilindustrie ist man mit der Festigkeit und Haltbarkeit von Nylonpulver vertraut, und die betriebsintern 3D-gedruckten Nylonteile öffneten dem Team die Augen für das Potenzial der Fuse-Serie.

„Glasgefülltes Nylon ist ein sehr gängiges Material für Automobilkomponenten. Als Nylon 12 GF Powder verfügbar wurde, eröffnete sich ein breiteres Spektrum an Teilen für den Einsatz in der Produktion“, erklärt Petty.

Druckaufträge werden nach Priorität bearbeitet. Dabei stehen Produktionsteile an erster Stelle, egal ob es sich um eine Motor- oder Getriebekomponente mit langer Vorlaufzeit handelt oder um ein Gerät, das ausgefallen ist und den Produktfluss gefährdet. „Unser Ziel ist es, Unterbrechungen unserer Produktionslinien zu vermeiden. Wenn wir ein Teil oder ein Werkzeug herstellen können, das den reibungslosen Betrieb der Anlage gewährleistet, hat das für uns oberste Priorität“, so Petty.

3D-gedruckte Teile für die Endverwendung im Belastungstest

In diesem Whitepaper stellen wir Formlabs' Hardware und Materialien für den 3D-Druck von Endverbrauchsteilen vor.

Die Entwicklung über die Lieferkette hinaus

Vor der Pandemie spielten Staus im Hafenverkehr oder ein Mangel an Siliziumchips keine Rolle bei der Entscheidung, ein neues Auto zu kaufen. Dann wurden diese Themen Teil des öffentlichen Diskurses, und die Automobilindustrie stand dabei im Mittelpunkt des Interesses. Sowohl die Erstausrüster als auch Aftermarket-Hersteller und Wiederaufbereiter bemühten sich, Lösungen anzubieten.

JASPER war in der Lage, die Produktion am Laufen zu halten und Kunden mit hochwertigen, wiederaufbereiteten Antriebsstrangprodukten ihre Mobilität wiederzugeben. Das Unternehmen konnte seine Kunden halten, indem es sich bewährte, als es niemand anders konnte, und neue Kunden gewinnen, die von ihren Stammlieferanten im Stich gelassen worden waren. „Die letzten Jahre haben gezeigt, wie wichtig es ist, jeden Teil der Lieferkette zu kontrollieren, den man kontrollieren kann, und der 3D-Druck ist für uns ein Teil davon. Solange unsere Drucker normal arbeiten und wir Pulver vorrätig haben, können wir die benötigten Teile herstellen“, so Petty.

Um dieses Leistungsniveau aufrechtzuerhalten, setzt das Team in jeder Phase des Prozesses den 3D-Druck ein und sorgt damit auch dafür, dass die eigenen Geräte laufen. „Egal ob es darum geht, Zehntausende von Dollar für Batteriegehäuse einzusparen oder ein Ersatzgetriebe für eine alte Maschine zu drucken, für die wir keine Ersatzteile finden konnten – der 3D-Druck hilft uns, die Produktion am Laufen zu halten“, so Petty.

Erfahren Sie mehr darüber, wie der 3D-Druck der Automobilindustrie dazu verhelfen kann, flexibler und reaktionsschneller zu werden, oder unterhalten Sie sich mit unserem Expertenteam.