Die Metallfertigung ist grundlegend für sämtliche Branchen der Wirtschaft. Da sie fest, starr und langfristig haltbar sind, werden Metallkomponenten in Anwendungen von Haushaltsgeräten über Bauteile bis hin zu Fahrzeugkarosserieteilen verwendet. Zu den traditionellen Fertigungstechniken gehören Umformung, Guss, Formenbau, Fügen und Zerspanung.

Bei der Blechumformung wird in verschiedenen Verfahren Kraft auf das Metall ausgeübt, um das Material plastisch in die gewünschte Form zu bringen. Dabei wird seine Geometrie verändert, anstatt Material zu entfernen. Bleche können zu einer Vielzahl komplexer Formen gebogen oder gezogen werden, sodass mit einer minimalen Materialmenge sehr feste, komplexe Strukturen möglich sind.

Die Blechumformung ist heutzutage das kostengünstigste Formverfahren, um Teile in großer Stückzahl zu fertigen. Sie kann stark automatisiert in Fabriken ablaufen, oder aber im Gegensatz dazu für die Kleinserienfertigung von Hand in Metallwerkstätten stattfinden. Es handelt sich um ein vielseitiges Verfahren mit gleichmäßigen und hochwertigen Ergebnissen. So können präzise Metallteile mit wenig Ausschuss gefertigt werden. Durch das Formen von Blech gefertigte Teile sind im Alltag überall zu finden, von Metalldosen bis hin zu Schutzgehäusen für Hardware.

In diesem Artikel erfahren Sie die Grundlagen zu Blechen, etwas zu den verschiedenen Umformverfahren, und wie Sie die Kosten mit Rapid Tooling und 3D-gedruckten Formwerkzeugen senken können. Sehen Sie sich unser Webinar an oder laden Sie unser Whitepaper herunter, um einen genaueren Überblick und eine schrittweise Anleitung zu erhalten.

Grundlagen zu Blechen

Das Wort Blech bezieht sich auf dünne, flache Metallteile, die durch industrielle Verfahren geformt werden. Die Dicke reicht von sehr dünner Metallfolie oder Blattmetall bis hin zu Baustahl. Bis zu einer Dicke von 3 mm spricht man von Feinblechen, darüber hinaus von Grobblechen. Die Blechdicke wird in den meisten Ländern der Welt in Millimetern angegeben. In den USA hingegen wird ein nicht-lineares, Maß verwendet, namens „Gauge“. Je höher der Gauge-Wert, desto dünner das Blech.

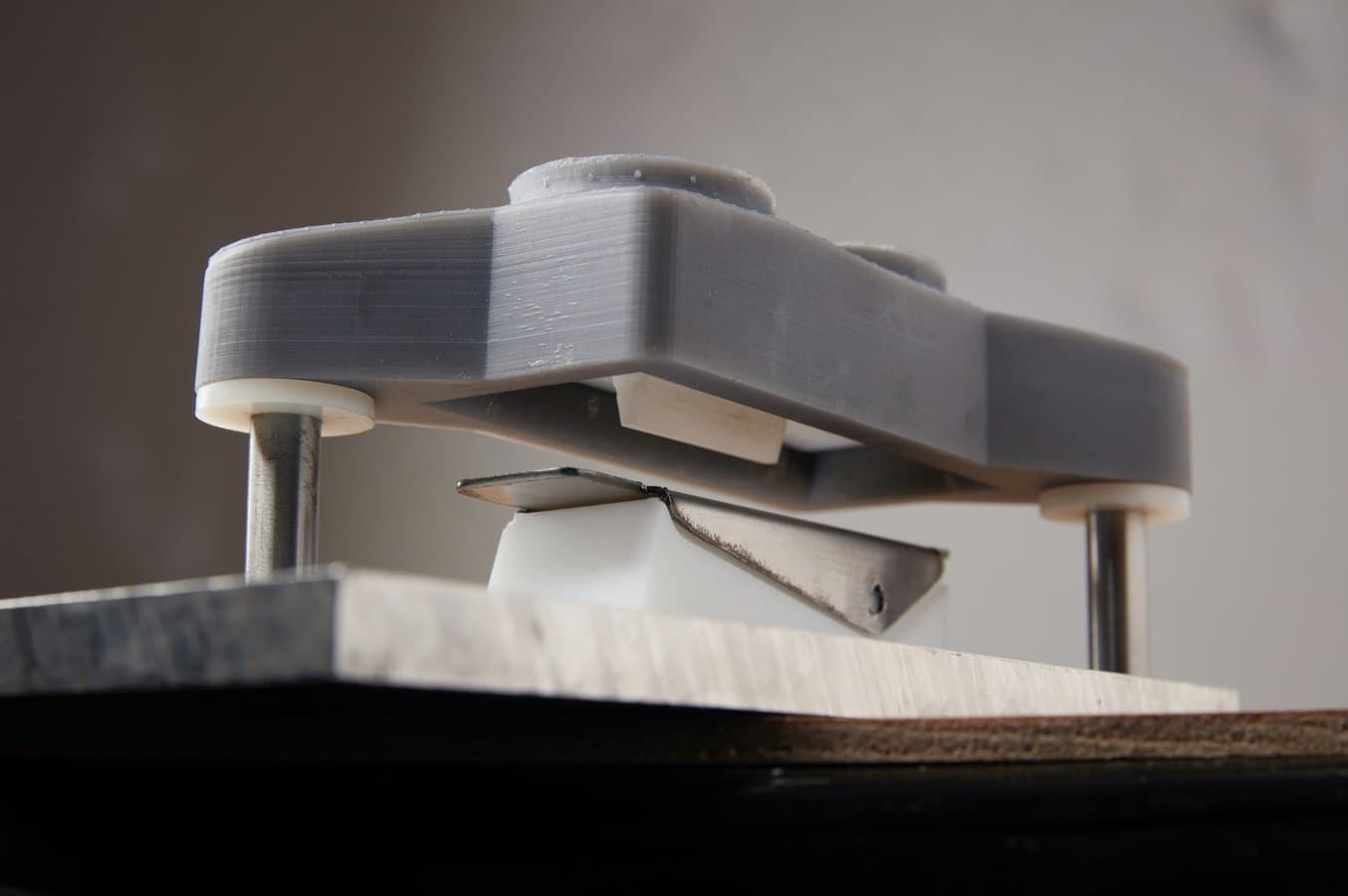

Ein Blechzuschnitt, aus dem der Sägeblattschutz für eine Elektrosäge geformt werden soll.

Blech wird häufig in der Fertigung von Fahrzeugen, Flugzeugen, Zügen, Hardwaregehäusen, Bürohilfsmitteln, Möbeln, Haushaltsgeräten, Computern, Maschinenbauteilen, Getränkedosen und im Bau (Rohre, Dachrinnen etc.) verwendet.

Grobbleche werden gemeinhin für Anwendungen verwendet, bei denen die Haltbarkeit wichtiger ist als das Gewicht, wie zum Beispiel bei tragenden Teilen von Schiffen, Druckbehältern und Turbinen.

Viele verschiedene Metalle können zu Blechen verarbeitet werden, darunter Aluminium, Stahl, Messing, Zinn, Kupfer, Nickel und Titan, aber auch Gold, Silber und Platin zu dekorativen Zwecken.

Blech als Werkstoff wird meistens in Form von Bändern geliefert, aus denen verschiedene Formen geschnitten oder gebogen werden können.

Wie funktioniert die Blechumformung?

Zu den Umformverfahren für Blech gehören Biegen, Drücken, Tief- und Streckziehen, was mit Form- oder Stanzwerkzeugen durchgeführt wird. Zumeist wird die Umformung in einer Presse durchgeführt, wobei die Teile zwischen zwei Formwerkzeugen geformt werden.

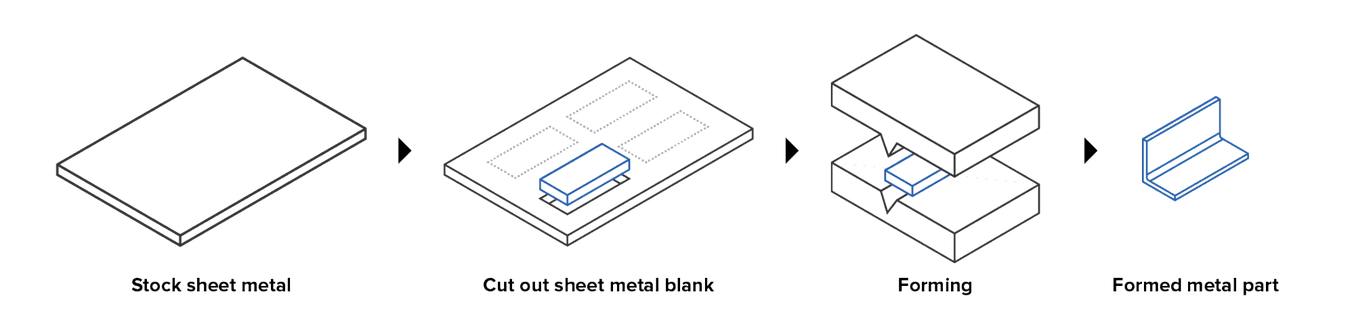

Das Vorgehen ist recht einfach aufgebaut:

-

Aus einem Rohblech werden einzelne Blechzuschnitte angefertigt.

-

Der Blechzuschnitt wird zwischen zwei Formwerkzeuge in das Gerät gelegt.

-

Unter der hohen Krafteinwirkung im Gerät drückt das Oberwerkzeug das Blech in das Unterwerkzeug und biegt es so in die gewünschte Form.

Verfahrensablauf für die Blechumformung.

Ein Nachteil des Verfahrens ist, dass aufwendige Anlagen benötigt werden. Der Vorgang erfordert Geräte und spezielle Werkzeuge, die vom gewünschten Teil abhängen. Wie oben gezeigt, ist das Formwerkzeug Teil des Geräts, welches das Blech biegt.

Hersteller erhalten ihre Werkzeuge zum Formen von Blech typischerweise, indem sie sie entweder betriebsintern durch CNC-Bearbeitung fertigen oder dies an Dienstleister auslagern. Diese anfängliche Werkzeugbestückung ist kostspielig und führt zu längeren Durchlaufzeiten.

Innovationsorientierte Branchen, die Metallkomponenten verwenden, benötigen detailliertere Teile und mehr Flexibilität bei der Herstellung. Hier bietet es sich an, die Techniken zur Werkzeugbestückung zu überdenken.

3D-Druck von Werkzeug zur Prototypenfertigung und Blechumformung in geringen Stückzahlen

Während großformatige Teile, wie Karosserieteile, mit schwerem Gerät verbunden sind, stellen die meisten Metallwerkstätten auch zahlreiche kleinere Teile her, die geringere Biegekräfte erfordern. Wenn diese Metallwerkzeuge für die Prototypenfertigung und Produktion in geringen Stückzahlen durch betriebsintern gedruckte Kunststoffteile ersetzt werden, kann dies die Entwicklung verkürzen und Produktionskosten senken.

Mit betriebsinternem 3D-Druck können Ingenieure Prototypen von Metallteilen und Iterationen von Werkzeugdesigns innerhalb von Stunden anfertigen und dabei komplexe Geometrien erzielen, ohne abhängig von externen Dienstleistern zu sein. Desktop-Drucker für Fachleute sind erschwinglich, einfach einzurichten und bei steigender Nachfrage gut skalierbar.

Verschiedene Iterationen mit 3D-Druck gefertigter Ober- und Unterwerkzeuge zur Formung eines Ersatzklingenschutzes.

Hersteller nutzen in ihren Fabriken bereits SLA-Polymerkunstharze (Stereolithografie), um Haltevorrichtungen, Vorrichtungen und Ersatzteile zu ersetzen. Bei Verfahren wie dem Spritzguss oder Thermoformen sind Testformen aus Kunststoff ein effektives Mittel, um Designs zu validieren und DFM-Probleme zu lösen, bevor Kosten für teure Metallformen anfallen. Kunststoff bietet gegenüber Metall eine deutliche Ersparnis bei den Materialkosten.

In diesem Video können Sie sehen, wie Shane Wight vom Formlabs-Ingenieurteam zur Konzeptvalidierung mit 3D-gedruckten Werkzeugen ein Blechteil formt.

SLA-3D-Drucktechnologie bietet interessante Eigenschaften für die Blechumformung. Dank hoher Präzision und glatter Oberflächenbeschaffenheit können SLA-Drucker Werkzeuge mit ausgezeichneten Registermerkmalen herstellen, die wiederholbarere Ergebnisse gewährleisten. Dank einer vielseitigen Materialbibliothek mit unterschiedlichen mechanischen Eigenschaften, können Sie das Ergebnis der Umformung durch die Auswahl eines für den speziellen Anwendungsfall geeigneten Kunstharzes optimieren. SLA-Kunstharze sind isotrop und im Vergleich zu anderen 3D-Druckmaterialien relativ stabil unter Belastung. Durch die Werkzeugbestückung mit Kunststoff kann außerdem das Polieren als Arbeitsschritt entfallen, da Formwerkzeuge aus Kunststoff, im Gegensatz zu denen aus Metall, keine Spuren auf dem Blech hinterlassen.

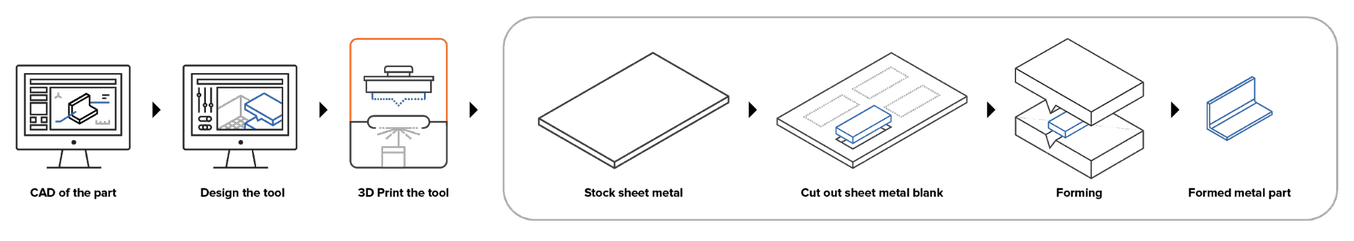

Der Mechanismus ähnelt dem allgemeinen Arbeitsablauf zur Blechumformung. Der Unterschied liegt im Design und Druck des zweiteiligen Werkzeugs aus Ober- und Unterwerkzeug. Der Blechzuschnitt wird zwischen den beiden Formwerkzeugen aus Kunststoff platziert und mit einer Hydraulikpresse oder ähnlichem Gerät gepresst.

Verfahrensablauf für die Blechumformung mit 3D-gedruckten Formwerkzeugen.

Rapid Tooling für die Blechumformung mit 3D-gedruckten Formwerkzeugen

In dieser Studie wird die Tauglichkeit mit SLA-3D-Druck hergestellter Formwerkzeuge zum Formen von Blechteilen untersucht und gezeigt.

Vergleich von Kosten und Durchlaufzeit beim Rapid Tooling zur Blechumformung

Betriebsinterner 3D-Druck von Werkzeugen zur Blechumformung kann Designern und Ingenieuren Flexibilität gewähren, da die Durchlaufzeit von Wochen auf einen Tag reduziert wird.

Für die Produktion großer Mengen ermöglicht ein Prototyp des Werkzeugs aus Kunststoff zudem die Validierung des Designs, bevor Kosten für ein teures Metallwerkzeug anfallen. Für die Kleinserienfertigung sparen gedruckte Formwerkzeuge Hunderte Euro im Vergleich zur Auslagerung des Teils.

Es folgt ein Vergleich der Kosten und Durchlaufzeiten der für den Metallsägeblattschutz in unserem Whitepaper benötigten Formwerkzeuge:

| Verfahren | Ausrüstung | Durchlaufzeit | Materialkosten für 1 fertiges Teil | Materialkosten für 50 fertige Teile |

|---|---|---|---|---|

| Werkzeug aus betriebsinternem 3D-Druck | Form 3, Presse, Gerät zur Metallzerspanung | 10–24 Stunden (Druck- und Nachbearbeitungszeit für das Werkzeug) | 33 EUR (25 EUR für das Werkzeug, 8 EUR für das Rohblech) | 50 EUR (25 EUR für das Werkzeug, 25 EUR für das Rohblech) |

| Werkzeug aus ausgelagertem 3D-Druck | Presse, Gerät zur Metallzerspanung | 6 Werktage | 132 EUR (124 EUR für das Werkzeug, 8 EUR für das Rohblech) | 148 EUR (124 EUR für das Werkzeug, 24 EUR für das Rohblech) |

| Metallwerkzeug via Outsourcing | Presse, Gerät zur Metallzerspanung | 25 Werktage | 380 EUR (372 EUR für das Werkzeug, 8 EUR für das Rohblech) | 395 EUR (370 EUR für das Werkzeug, 25 EUR für das Rohblech) |

| Metallteil via Outsourcing | Kein vollständiges Outsourcing | 15 Werktage | 190 EUR | 577 EUR |

Neue Ansätze zur Werkzeugbestückung für die Blechumformung

Ein neuer Ansatz bei der Werkzeugfertigung ist ein gutes Mittel, die Kosten der Metallfertigung zu senken. Zusätzlich zur Flexibilität, die durch Prototypen teurer Werkzeuge möglich wird, können mit 3D-Druck hergestellte Kunststoffwerkzeuge effiziente und kostengünstige Alternativen zu teuren Metallwerkzeugen darstellen. Mit 3D-Druck hergestellte Werkzeuge bieten in der Blechumformung mehrere Anwendungsmöglichkeiten, von gebogenen Halterungen über geprägte Teile bis hin zu Jalousien, Kühlergrillen und problemlos verfügbaren Werkzeugen für Abkantpressen.

In unserem kostenlosen Whitepaper zeigen wir, wie wir mit Hilfe 3D-gedruckter Formwerkzeuge aus Kunststoff erfolgreich einen Sägeblattschutz aus Metall fertigten. Wir könnten mit denselben Werkzeugen Dutzende dieser Teile fertigen, sodass Kleinserienfertigung betriebsintern geschehen kann. Laden Sie das Whitepaper herunter, um die detaillierte Fallstudie und schrittweise Anleitung zu lesen. Sehen Sie sich das Webinar an, in dem spezifische Designüberlegungen und Anwendungsbeispiele angesprochen werden.