Vom 3D-Drucker bis auf die ISS: Biokompatible Druckteile zur Forschung in der Schwerelosigkeit

Das studentische Forschungsprojekt Glücksklee konnte im Rahmen des Wettbewerbs Überflieger 2 eine 3D-gedruckte Versuchsbox mit Kleepflanzen auf die ISS senden.

Seit über sechzig Jahren verfolgt die Menschheit bereits ihren Traum vom All: Sie erkundete den Mond, nun den Mars, und hat mehrere dauerhafte Stationen im uns umgebenden Weltraum eröffnet, auf denen Astronaut*innen teilweise Monate am Stück verbringen. Immer längere Weltraumaufenthalte werden denkbar – doch zur Versorgung der Besatzung ist die bisher einzige Lösung, Nahrung mitzunehmen.

Ein Wunschtraum der Forschung ist, diese irgendwann direkt im All anbauen zu können. Genau diesem Plan brachte eine von Grund auf studentische Initiative die Wissenschaft einen Schritt näher, mit der Unterstützung der 3D-Drucker von Formlabs.

Wir haben uns mit zwei Mitgliedern des Glücksklee-Teams, Dominik Woiwode und Dörthe Behrens, darüber unterhalten, wie Sie den Traum von einem Experiment im All mit 3D-gedruckten Bauteilen verwirklichen konnten. Erfahren Sie in diesem Beitrag, wie es biokompatible Teile aus dem Form 3B+ bis auf die ISS geschafft haben!

Was sucht Klee auf einer Raumstation?

Ein Aushang am Schwarzen Brett der Universität Hannover brachte ein Team von zehn forschungswütigen Studierenden verschiedener Fachrichtungen zusammen, und das Projekt Glücksklee nahm seinen Lauf. Den Rahmen hierfür bildete der internationale Wettbewerb Überflieger 2, gestiftet vom deutschen Luft- und Raumfahrtzentrum (DLR) und der luxemburgischen Raumfahrtagentur.

Die insgesamt vier Gewinnerprojekte dieses Wettbewerbs erhielten nämlich die Möglichkeit, ein selbstständig entwickeltes Forschungsprojekt in einer kleinen Box für mehr als 30 Tage auf die Internationale Raumstation ISS zu entsenden – eine einmalige Chance, ein Versuchsszenario unter den speziellen Bedingungen des Weltraums durchzuführen.

Der Versuch, den das Glücksklee-Team ins All schickte, drehte sich, wie der Name schon verrät, um Klee. Dieser ist aus biologischer Sicht nämlich tatsächlich ein Glücksgriff: Als Pflanze aus der Familie der Hülsenfrüchtler – zu denen auch die Proteinbomben Linsen, Bohnen, Erbsen etc. zählen – wird sein Wachstum durch eine spezielle Symbiose mit Rhizobien genannten Bakterien gefördert.

Diese Bakterien bilden mit den Pflanzen unten an den Wurzeln kleine Wurzelknöllchen, in welchen die Rhizobien Stickstoff aus der Luft fixieren. Der Stickstoff dient der Pflanze zum Wachsen, und im Gegenzug gibt die Pflanze andere Nährstoffe an die Bakterien ab. Das Interessante hieran: Da das Pflanzenwachstum durch diese Symbiose auf natürliche Weise gefördert wird, kann beim Anbau von Hülsenfrüchtlern Dünger eingespart werden, was sie zum idealen Kandidaten für den Nahrungsmittelanbau im All macht.

Damit diese schöne Theorie irgendwann in die Praxis umgesetzt werden kann, muss natürlich eine zentrale Frage geklärt werden: Funktioniert die Symbiose zwischen Pflanze und Bakterium auch unter den Mikrogravitationsbedingungen des Weltraums? Das ist es, was das Studierendenteam durch die Entsendung von Kleepflanzen auf die ISS zu ergründen versucht.

Einführung in den Stereolithografie-3D-Druck (SLA)

Möchten Sie mehr über das Verfahren des SLA-3D-Drucks erfahren? Laden Sie unser umfassendes Whitepaper über SLA herunter und lernen Sie, wie SLA-Verfahren funktionieren, warum tausende Fachleute heutzutage diesen Prozess nutzen und was Sie wissen müssen, um bei Ihrer Arbeit von SLA-3D-Druck profitieren zu können.

Von der Idee zur ISS

Für die Planung und Umsetzung des Forschungsprojektes war das Studierendenteam vollkommen allein zuständig, und der Prozess war nicht ohne Herausforderungen. Auch nachdem der Versuchsaufbau grob entworfen war, blieben zahlreiche Fragen zu klären: Welches Material eignet sich für die Konstruktion? Wie lassen sich möglichst viele Pflanzen auf den zur Verfügung stehenden 20x10x10 Zentimetern unterbringen? Wie kann die Unversehrtheit der Pflanzen und ihres Nährmediums beim Raketenstart gewährleistet werden? Wie lässt sich für einen Luftstrom in der Kammer sorgen?

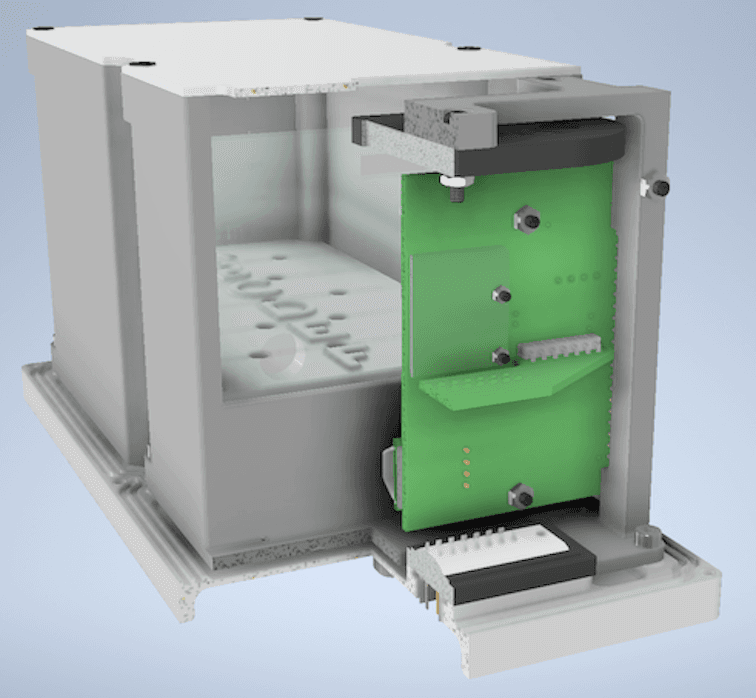

Um zum endgültigen Versuchsaufbau zu gelangen, war eine Vielzahl von Iterationen notwendig. Hierfür entwarf das Team in einer CAD-Software mehrere Designs einer Bio-Kammer, die in die für das Experiment bereitgestellte Box eingebaut werden könnte, und erstellte auch mehrere Prototypen. Letztendlich bestand die Konstruktion aus drei Komponenten: Dem Gehäuse der Kammer, an deren Boden sich ein Nährmedium befand, mehrerer Lochplatten, die über dem Medium eingesetzt wurde, um die einzelnen Pflanzen in Position zu halten und die Wurzeln vor Licht abzuschirmen, und einem Gehäuse, in dem die eingebaute Technik fixiert war – unter anderem ein Lichtsystem und Sensoren.

Die Entwicklung dieses Versuchsaufbaus war eine der Hauptaufgaben von Dörthe, die zu Beginn des Projektes Maschinenbau im Bachelor studierte. Dominik hingegen war als Informatikstudent für die Software zuständig, die die Funktionen des Technikteils regelt und auch eine Überwachung des Versuchs von der Erde aus möglich macht.

In einer CAD-Software entwarf das Glücksklee-Team eine Bio-Kammer mit Lochplatten und Technikteil als digitales Modell für den 3D-Druck.

SLA-3D-Druck als Allround-Lösung: schnell, günstig, leicht und biokompatibel

Zur Herstellung der benötigten Komponenten war der SLA-3D-Druck (Stereolithografie) gleich aus mehreren Gründen eine naheliegende Wahl: Zum einen musste das Team einem engen Zeitplan folgen, um sein Experiment rechtzeitig zum Raketenstart bereit zu haben. Da schon das Pflanzenwachstum die Validierung der einzelnen Iterationen hinauszögerte, war es essenziell, bei der Erstellung von Prototypen keine zusätzliche Zeit zu verlieren. Mit 3D-Druck standen dem Team in kürzester Zeit Bauteile zum Test bereit. Noch dazu bot der SLA-3D-Druck auch genau die Materialeigenschaften, auf die es beim Versuch ankam: nämlich Biokompatibilität und die nötige Temperaturbeständigkeit für das Autoklavieren.

Außerdem hebt das Team die Freiheiten hervor, die der 3D-Druck ihm verlieh. „Wenn wir das gefräst hätten, hätten wir sehr viel mehr Rahmenbedingungen einhalten müssen. Denn je mehr Details man zu so einem Fräsblock hinzufügt, desto komplizierter das wird, desto teurer wird das Ganze auch, oder es ist eventuell gar nicht fertigbar“, erklärt Dörthe.

Gerade bei diesem Projekt war die Gestaltungsfreiheit des 3D-Drucks viel wert, denn aufgrund des begrenzten Platzes für das Experiment war das Team ohnehin stark eingeschränkt. Für seine Reise ins Weltall musste der Versuchsaufbau kompakt sein, und außerdem möglichst leicht: „Jedes Gramm, das man hochschießt, kostet ganz schön viel Geld. Da hat uns der 3D-Druck einfach geholfen, das Ganze optimal zu gestalten“, so Dörthe.

Das Glücksklee-Team ließ die Bauteile für seine Bio-Kammer auf einem SLA-3D-Drucker von Formlabs aus BioMed White Resin drucken.

3D-Druck ist nicht gleich 3D-Druck

Dass der Kunstharz-3D-Druck die optimale Technologie für den Versuch bietet, war dem Glücksklee-Team also schnell klar. Dennoch erlebte das Team zunächst einen Misserfolg, bevor es im SLA-3D-Druck mit Formlabs-Druckern die perfekte Lösung fand. Die ersten zwei Iterationen von Prototypen ließen die Studierenden nämlich mit einem anderen Druckertyp herstellen, wofür sie ein biokompatibles Kunstharz eines anderen Herstellers bestellt hatten.

Die resultierenden Druckteile aus dem anderen Kunstharz-Drucker entsprachen jedoch leider nicht ihren Anforderungen – vor allem wegen ihrer mangelnden Maßgenauigkeit, die die Montage der Bauteile fast zu einem Ding der Unmöglichkeit machten. Dominik erinnert sich: „Es hat irgendwann funktioniert, nach mehreren Stunden rumfeilen und rumprobieren und zusammenstecken, aber es war nicht schön.“

Das Team zog Resümee und wandte sich an Formlabs, um auf dem medizinischen Desktop-3D-Drucker Form 3B+ hochwertige, präzise Teile fertigen zu lassen. Obwohl das erste von Formlabs gedruckte CAD-Modell noch nicht einmal Toleranzen beinhaltete, war das Ergebnis sofort zufriedenstellend.

„Ich habe die Teile genommen und zusammengesteckt, und sie passten einfach sofort zusammen. (...) Da musste man überhaupt nicht schleifen, und wenn man sie zusammengesteckt hat, waren auch keine Lücke mehr zu sehen. Das passte wirklich wie ein Puzzleteil perfekt zusammen.“

Dominik Woiwode, Glücksklee

Die richtige 3D-Drucktechnologie wählen

Brauchen Sie Hilfe bei der Wahl der richtigen 3D-Drucktechnologie, zugeschnitten auf Ihre Bedürfnisse? In diesem Videoleitfaden vergleichen wir die FDM-, SLA- und SLS-Technologien in Bezug auf häufige Kaufkriterien.

Härtetest Autoklavieren

Da das ungehinderte Wachstum der Kleepflanzen den Kern des Versuchs ausmacht, hatten die Biokompatibilität und Sterilität der Bauteile höchste Priorität. Damit keine Schadstoffe das Pflanzenwachstum beeinträchtigten, wählte das Glücksklee-Team für seinen Versuch Formlabs’ biokompatibles Kunstharz BioMed White Resin, das sich hierfür auch perfekt bewährte.

Dieses weiße, harte und lichtundurchlässige Material aus der Materialfamilie der BioMed-Kunstharze ist für Anwendungen validiert, bei denen es über längere Zeit zum Kontakt mit Haut oder über kürzere Zeit mit Schleimhäuten kommt, und eignet sich sogar für kurzzeitigen Gewebe-, Knochen- oder Dentinkontakt. Damit erfüllt es sogar mehr Biokompatibilitätsanforderungen, als für den Versuch von Glücksklee nötig waren.

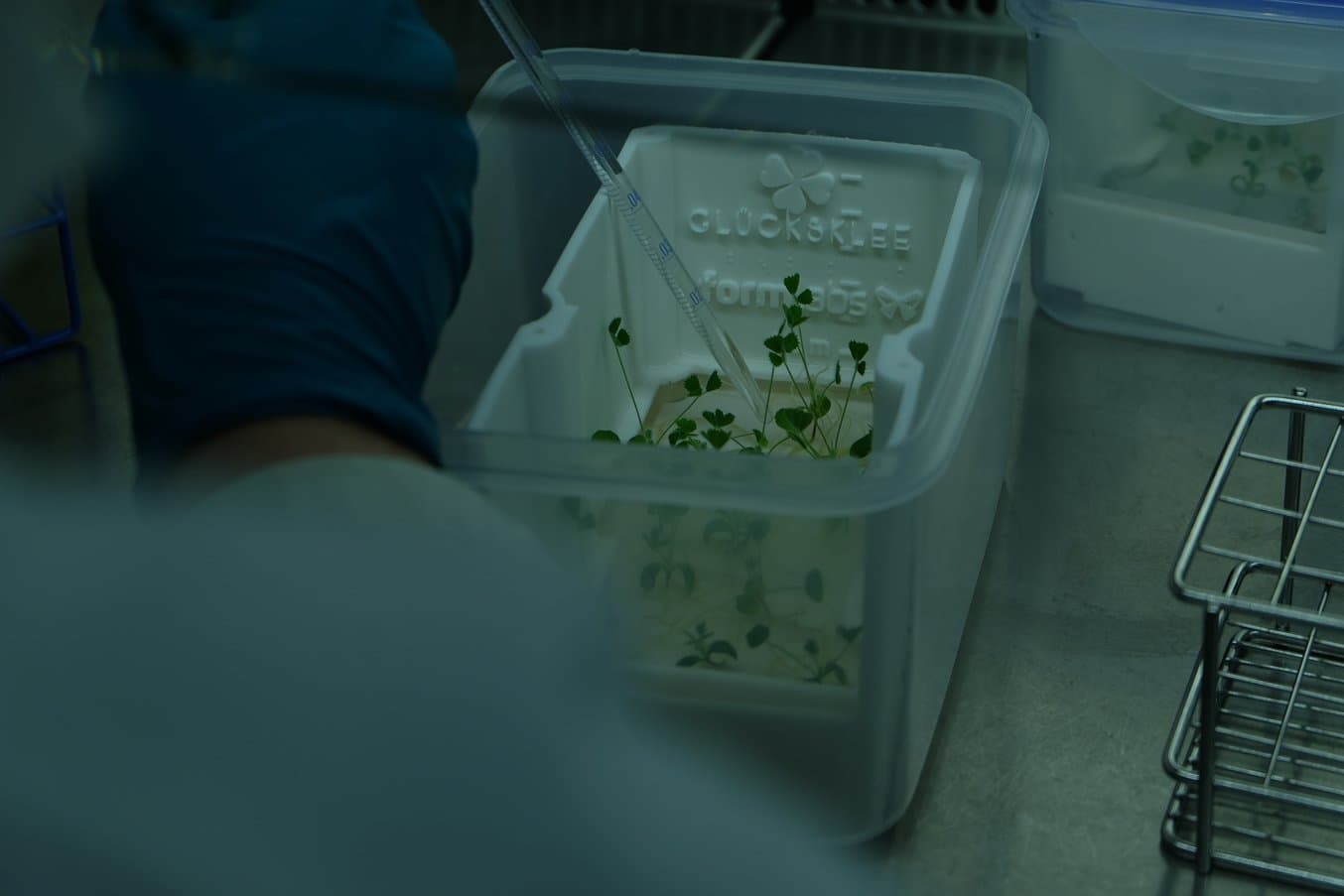

Damit die Kleepflanzen und das Nährmedium nicht geschädigt werden, musste die Kammer biokompatibel und steril sein.

Ein weiteres Kriterium für das Experiment war, die ungewollte Ausbreitung von Bakterien oder Pilzen im Nährmedium zu verhindern. Um das zu gewährleisten, musste das Team seine 3D-gedruckten Bauteile autoklavieren. Hierfür werden die Komponenten in einer Plastiktüte verschlossen und so in einem Gerät platziert, in dem ein Hochdruck von zwei Bar erzeugt und die Temperatur auf bis zu 140 °C erhöht wird – das sorgt dafür, dass jegliche Bakterien, Pilze oder ähnliche Organismen auf den Teilen absterben. Eine solche Sterilisierung lässt sich zwar auch durch den Einsatz von Alkohol oder UV-Licht erreichen, aber da womöglich nicht alle Ecken des Bauteils zugänglich sind, ist dieses Verfahren weniger gründlich.

Für das Glücksklee-Team war also klar, dass ihr Druckmaterial dem hohen Druck und der Hitze des Autoklavierprozesses standhalten musste. Auch hier konnte das Material von Formlabs überzeugen: Während sich ein erster Prototyp aus BioMed White Resin beim Autoklavieren noch leicht verformte, hielt die nächste Iteration, deren Wandstärke leicht erhöht wurde, dem anspruchsvollen Verfahren größtenteils stand.

Kostenlosen Probedruck aus biokompatiblem Material

Überzeugen Sie sich aus erster Hand von der Qualität von Formlabs. Fordern Sie einen Probedruck aus einem unserer biokompatiblen Kunstharze an – oder aus jedem anderen beliebigen Material.

3D-gedruckte Bio-Kammer sicher zurück auf Erden

Inzwischen hat die 3D-gedruckte Bio-Kammer mit den Kleepflanzen von Glücksklee ihre Reise zur ISS und zurück sicher überstanden. Noch auf der Raumstation wurde die Kammer eingefroren, damit die Pflanzen in ihrem dortigen Zustand konserviert zurück auf die Erde gelangen und ihr Wachstum, vor allem ihre Wurzelknöllchen, von den biologischen Fachleuten des Teams untersucht werden können.

Diese abschließende Phase ist nach wie vor im Gange – Dominik und Dörthe warten also selbst noch darauf, zu erfahren, ob die Symbiose zwischen Pflanze und Bakterium durch den Aufenthalt auf der Raumstation beeinträchtigt wurde oder überhaupt stattfand. Sie hoffen auf Letzteres, denn dann wäre der Traum von Gewächshäusern auf dem Mond oder in Raumschiffen ein Stück greifbarer. „Wir träumen davon, einen Schritt dazu beitragen zu können, dass die Pflanzen nachher auch im All wachsen können. Und vor allem mit weniger Dünger, mit einfachen Mitteln, möglichst effizient“, erzählt Dörthe.

So ist also der Ausgang des eigentlichen Experiments noch ungewiss, doch eines ist für Dominik und Dörthe schon jetzt klar: Der 3D-Druck stellt für Versuche wie diesen, für Kleinstexperimente, bei denen Einzelanfertigungen mit spezifischen Anforderungen in kurzer Zeit und zu erschwinglichen Kosten benötigt werden, genau die passende Fertigungslösung dar. Die zwei Studierenden würden gern erneut an ähnlichen Projekten teilnehmen, und wenn es dazu kommt, wieder auf die Option des 3D-Drucks zurückgreifen.

Wenn Sie neugierig sind, ob die 3D-Drucker und Materialien von Formlabs auch für Ihr Projekt die richtige Lösung bieten, kontaktieren Sie unser Expertenteam oder erkunden Sie die Produktpalette von Formlabs.