Moderne Fertigungstheorie, Werkzeuge und bewährte Praktiken konzentrieren sich darauf, wie man Tausende oder Millionen identischer Teile oder Produkte zu niedrigen Stückkosten herstellt. Maßanfertigungen und Kleinserienproduktion benötigen aber völlig unterschiedliche Ansätze und Methoden. Hersteller sehen sich also einzigartigen Herausforderungen gegenüber, wenn sie Massenproduktionssysteme darauf anpassen wollen.

Dank der rapiden Entwicklung seitens der Fertigungsverfahren und Materialien gibt es heute jedoch zahlreiche Methoden zur schnellen und kosteneffizienten Herstellung maßgefertigter Endverbrauchsteile oder von Kleinserien.

Dieser Leitfaden dient als Überblick über die verschiedenen Kleinserienszenarien und die Technologien und Lösungen für die Kleinserienproduktion von Endverwendungsteilen.

Was bezeichnet der Begriff „Kleinserienfertigung“?

„Kleinserienfertigung“ bezieht sich allgemein auf Produktionsserien mit einer Stückzahl zwischen zehn und zehntausend.

Heute beruhen die meisten Fertigungsverfahren – wie etwa Tiefziehen oder Spritzguss – auf dem Konzept der Massenproduktion: Das Ziel ist, große Mengen identischer Güter herzustellen. Diese Techniken sind in der Großserienfertigung (über 10 000 Teile) zwar überaus kosteneffizient, doch sie sind auf Standardisierung, teures Gerät und Produktionswerkzeuge angewiesen, sodass Änderungen an den Produkten kaum möglich sind.

Neue Werkzeuge für Massenproduktionsverfahren wie Spritzguss schlagen schnell mit Kosten über 10 000 € zu Buche und verzögern die Produktion um Wochen oder sogar Monate. Diese kostspielige Anfangsinvestition fällt bei großen Stückzahlen nicht so sehr ins Gewicht, denn die Pro-Teil-Kosten sinken mit zunehmender Stückzahl. Und weil Massenproduktionsverfahren auf große Mengen identischer Teile ausgelegt sind, lassen sich damit Sonderanfertigungen und Anpassungen nicht wirtschaftlich umsetzen.

Im Gegensatz dazu erfolgt die Herstellung von Produkten mit einzigartigen Spezifikationen, also die kundenspezifische Fertigung, meist in kleineren Werkstätten und in Handarbeit. Bedingt durch den hohen Anteil manueller Arbeiten und die geringere Produktionsleistung fallen die Kosten pro Teil bei kundenspezifischen Produkten höher aus. Dies ist auch der Grund, weshalb die Produktion individualisierter Güter in hohen Stückzahlen – auch serielle Maßanfertigung oder Mass Customization genannt – bisher nur selten wirtschaftlich war.

In den letzten Jahrzehnten nahm die Entwicklung jener Fertigungsverfahren Fahrt auf, die sich für kleine Produktionsmengen eignen. Dazu zählen Technologien wie die additive Fertigung (3D-Druck), CNC-Bearbeitung oder auch das Rapid Tooling. Sie bieten einzigartige Vorteile für die Kleinserienproduktion, die kundenindividuelle Fertigung und die serielle Maßanfertigung.

Dabei kommen folgende Vorteile in der Kleinserienproduktion zu tragen:

- Geringere Kosten: Eliminieren Sie die hohen Werkzeugkosten, die sich nur durch Mindestbestellmengen rechnen, senken Sie die Hürden für die Markteinführung und begünstigen Sie Innovation.

- Geschwindigkeit: Beschleunigen Sie die Entwicklung und verkürzen Sie gleichzeitig die monatelangen Durchlaufzeiten der Produktion auf einige wenige Tage oder Wochen. So stechen Sie die Konkurrenz aus.

- Flexibilität: Lösen Sie Fertigungsprobleme, reagieren Sie auf die Rückmeldungen Ihrer Kunden, iterieren Sie zügig und implementieren Sie Designüberarbeitungen schnell und kosteneffizient.

- Individualisierung: Bieten Sie Ihren Kunden Personalisierungsoptionen und erstellen Sie Produkte mit bislang ungeahnter Gestaltungsfreiheit, einschließlich komplizierter Teile mit organischen Strukturen, Gitternetzen oder komplexen Formen – ganz ohne Zusatzkosten.

Kontrolle: Machen Sie sich unabhängiger von der Lieferkette und verkürzen Sie die Durchlaufzeiten dank bedarfsgesteuerter Produktion direkt vor Ort. Verringern Sie Inventar und Unterkomponenten auf ein Minimum, um schneller auf wechselnde Bedingungen und Voraussetzungen zu reagieren.

Szenarien der Kleinserienproduktion

Hersteller stehen ständig unter Druck, angesichts Innovation, Qualitätssteigerung und Kostensenkungen nicht von der Konkurrenz abgehängt zu werden und trotzdem maximale Gewinne zu erwirtschaften. Schauen wir uns einige dieser Szenarien für die Kleinserienproduktion an, vom Übergang zwischen Prototypenentwicklung und Massenproduktion bis zur Verringerung der Lieferkettenengpässe.

Die Hasbro Selfie Series bietet die ersten personalisierten Actionfiguren aus der kundenindividuellen Massenproduktion.

Maßanfertigung und Individualisierung

Die Kundschaft von heute steckt mehr Zeit und Geld in Produkte, die ihren individuellen Bedürfnissen und Ansprüchen entspricht. Es bedarf zunehmend mehr Optionen der Personalisierung sowie mehr maßgeschneiderter Produkte und Erlebnisse. Kleinserienfertigungsverfahren machen die Personalisierung von Produkten für Unternehmen skalierbar für einen Massenmarkt, ganz ohne Ausgaben für teure Werkzeugbestückung.

So können Unternehmen ihre Herstellungsprozesse umgestalten und neue Geschäftsmodelle wie Mass Customization erkunden, mit welchen sie besser auf individuelle Kundenbedürfnisse eingehen.

New Balance hat einen Hochleistungssportschuh mit 3D-gedruckten Einlegsohlen in limitierter Edition veröffentlicht.

Produktinnovation

Mit innovativen Technologien wie dem 3D-Druck erweitern Entwicklerteams die Grenzen des Möglichen in der Designkomplexität. Sie optimieren Strukturen und passen Teile ohne Zusatzkosten an. Sie entwerfen einzigartige Produkte, die sich mit traditionellen Verfahren nur schwer herstellen ließen.

3D-Druck erstellt komplexe Gebilde und Teile mit Überhängen, Mikrokanälen und organischen Formen, die mit traditionellen Fertigungsmethoden kostspielig oder gar unmöglich wären. So können Baugruppen zu Einzelteilen zusammengefasst werden, um Gewicht zu sparen, schwache Verbindungsstellen zu entlasten und die Montagedauer zu verkürzen. Das erschließt neue Möglichkeiten für Design und Maschinenbau.

Tension Square stellt ein innovatives Medizinprodukt mittels 3D-Druck her.

Bridge Manufacturing

Bridge Manufacturing bezeichnet eine Phase des Produktentwicklungsprozesses, den Übergang von der Prototypenfertigung zur Produktion. Unabhängig von der Branche können Unternehmen sich Kleinserienproduktion zunutze machen, um kleinere Chargen von Teilen schnell und erschwinglich herzustellen, bevor sie zur Massenproduktion übergehen. Sie senken die mit der Massenproduktion verbundenen Risiken, indem sie Pilotserien für Produkttests, Vorverkauf oder die Marktvalidierung einsetzen, statt sofort in teures Produktionswerkzeug für die Massenfertigung zu investieren.

3D-gedruckte Abstrichtupfer für COVID-19-Tests, die als Reaktion auf die globale Pandemie produziert wurden

Widerstand gegen Lieferkettenengpässe

Engpässe in globalen Lieferketten verzögern Lieferzeiten und bedeuten eine echte Gefahr für die Markteinführungszeit neuer Produkte, die Kundenzufriedenheit und die generelle Wettbewerbsfähigkeit. Für die vorübergehende Produktion können Unternehmen sich auf Kleinserienwerkzeuge stützen, um im Falle von Lieferengpässen schnell und kostengünstig kleinere Mengen von Teilen zu fertigen. Auf diese Weise verringern die Unternehmen ihre Abhängigkeit von Drittanbietern, halten Störungen in der Logistik und geopolitischen Schwierigkeiten stand und reagieren zudem schnell auf das Marktgeschehen, da sie über betriebsinterne Fertigungskapazitäten verfügen.

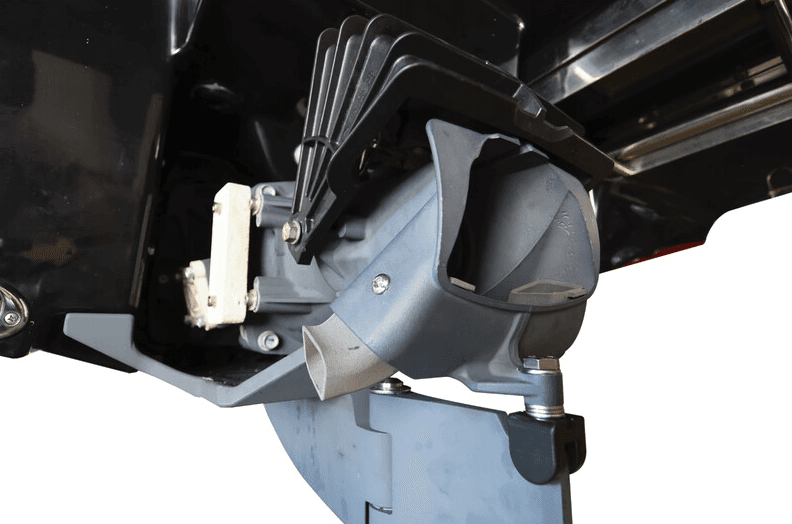

Battle Beaver Customs' Controller für die PlayStation 5 mit 3D-gedruckten Bauteilen

Aftermarket-Teile

Aftermarket-Hersteller fertigen Endprodukte als Komponenten eines oder Ergänzungen zu einem bestehenden Produkt des Erstausrüsters (OEM). In diesem Bereich stellt es eine große Herausforderung dar, neue innovative Produkte vorzustellen, gleichzeitig aber mit Produktänderungen seitens des Erstausrüsters Schritt zu halten.

Da keine Werkzeugbestückung benötigt wird, bietet Kleinserienproduktion die notwendige Agilität, um Aftermarket-Komponenten nach Bedarf anzupassen, sowohl hinsichtlich Design als auch Produktion. Aftermarket-Anbieter können mit komplexen Geometrien arbeiten, um die Produktleistung zu verbessern oder ihre Produkte auf die Bedürfnisse ihrer Kunden maßzuschneidern. Kleinserienproduktion minimiert den Inventarbedarf und stellt auch zukünftig die Kompatibilität sicher, falls der OEM seine Produkte aktualisiert.

Der Automobilzulieferer Brose hat die Produktion 3D-gedruckter Ersatzteile getestet.

Ersatzteile

Wenn ein Erstausrüster die Produktion eines bestimmten Produkts oder Modells einstellt, muss er weiterhin Tausende von Teilen für Kunden auf Lager halten, die ältere Produkte besitzen und Ersatzteile oder Reparaturen benötigen. Falls der Erstausrüster nicht genügend dieser Ersatzteile herstellt und lagert, stehen große Gruppen von Kunden, die diese Auslaufmodelle noch verwenden, oft ohne Lösungen da. Für einen OEM ist es schwierig, genau zu kalkulieren, wie viele Teile er einlagern muss. Falls er die Menge überschätzt, entstehen Abfall- und Lagerprobleme, falls er sie unterschätzt, sind die Kunden verärgert.

Technologien wie 3D-Druck erlauben es Herstellern, bei Ersatzteilen von physischen Lagerbeständen auf digitale Inventare umzusteigen. Es müssen lediglich die CAD-Modelle gespeichert werden, um Teile auf Abruf zu produzieren und damit verlorene oder defekte Bauteile zu ersetzen.

Technologien für die Kleinserienproduktion

Additive Fertigung (3D-Druck)

Der 3D-Druck wird seit Jahrzehnten zur Prototypenfertigung und Produktentwicklung verwendet. Mittlerweile hat die Technologie einen Stand erreicht, der eine breite Anwendung in der Fertigung erlaubt. Viele Hersteller greifen bei der Produktentwicklung bereits auf die Flexibilität des 3D-Drucks zurück, um internes Werkzeug wie Halterungen, Vorrichtungen zu erstellen sowie andere Fertigungshilfen oder auch Rapid Tooling wie Spritzgussformen und Thermoformwerkzeuge.

Jüngste Fortschritte in der Maschinerie, Software und den Materialien haben neue Möglichkeiten eröffnet, hochpräzise, funktionale 3D-Druckteile zu fertigen, die sich auch für die Endverwendung eignen – also Teile, die an Endkunden verkauft und von ihnen benutzt werden. Dadurch bringen Unternehmen innovative Produkte auf den Markt und erschließen die Fertigung in kleinen und mittelgroßen Produktionsmengen.

3D-Drucker werden gemeinhin zur Herstellung von Kunststoffteilen verwendet. Zwar sind auch Metall-3D-Drucker erhältlich, doch zu erheblich höheren Preisen. Es gibt zahlreiche verschiedene Arten von 3D-Druckern. Die gängigsten Druckverfahren zur Produktion von Kunststoffteilen sind selektives Lasersintern (SLS), Stereolithografie (SLA) und Schmelzschichtung (Fused Deposition Modeling, FDM)

Da bei 3D-Druckern keine Werkzeugbestückung erforderlich ist und sie nur eine minimale Einrichtungszeit für ein neues Design benötigen, sind die Kosten für die Produktion eines maßgeschneiderten Endverbrauchsteils im Vergleich zu herkömmlichen Fertigungsverfahren unbedeutend.

Additive Fertigungsverfahren benötigen üblicherweise mehr Zeit pro Zyklus und sind auch arbeitsaufwändiger als die gängigen Fertigungsverfahren der Massenproduktion. Und doch sind sie ein gewaltiger Schritt in Sachen Produktivität verglichen mit der herkömmlichen manuellen Kleinserienproduktion und deren Fertigungsprozessen. Angesichts der Verbesserungen der 3D-Drucktechnologie sinken die Teilekosten weiter, wodurch sie für eine noch größere Bandbreite an Anwendungen für kleine und mittelgroße Chargen infrage kommt.

Die meisten traditionellen Fertigungsverfahren benötigen umfassende Industriemaschinerie und fachkundiges Bedienpersonal, weshalb viele Unternehmen ihre Produktion an spezielle Werke auslagern. Mit 3D-Druck lässt sich die Produktion jedoch betriebsintern durchführen. Kompakte Desktop- oder Benchtop-3D-Drucksysteme zur Fertigung von Kunststoffteilen sind kostengünstig und benötigen sehr wenig Platz. Außerdem sind keine besonderen Fähigkeiten erforderlich, wodurch Ingenieur*innen, Designer*innen und Hersteller die Iterationen beschleunigen und Produktionszyklen von Monaten auf einige wenige Tage verkürzen.

Fertigungsprozess

- Design: Entwerfen Sie Ihr Modell in einer CAD-Software oder verwenden Sie den 3D-Scan eines existierenden Modells, einen MRT-Scan oder einen Intraoralscan.

- Druckeinrichtung: Eine Druckvorbereitungssoftware wird eingesetzt, um Modelle im Fertigungsvolumen eines Druckers zu platzieren und auszurichten, bei Bedarf Stützstrukturen hinzuzufügen und das gestützte Modell Schicht für Schicht zu prüfen.

- Druck: Wählen Sie die passende Technologie und das gewünschte Material und drucken Sie das Teil auf einem 3D-Drucker.

- Nachbearbeitung: Wenn der Druck abgeschlossen ist, werden die Teile aus dem Drucker genommen, gereinigt oder gewaschen, nachgehärtet (abhängig von der Technologie) und die Stützstrukturen werden entfernt (falls vorhanden). Die Teile können dann lackiert, beschichtet oder mit anderen Nachbearbeitungsmethoden fertiggestellt werden.

So realisieren Sie die Kleinserienproduktion und kundenspezifische Fertigung mit 3D-gedruckten Endverbrauchsteilen

Erfahren Sie in diesem Webinar alles darüber, wie Sie mit 3D-Druck schnell und kosteneffizient kundenspezifische Produkte und Kleinserien für die Endverwendung fertigen.

3D-gedruckte Teile für die Endverwendung im Belastungstest

In diesem Whitepaper stellen wir Formlabs' Hardware und Materialien für den 3D-Druck von Endverbrauchsteilen vor. Das Dokument schildert verschiedene Fallbeispiele von Kunden und nennt die Ergebnisse von Belastungstests, um die Eignung von 3D-Druckmaterialien für die Endverwendung zu belegen.

CNC-Bearbeitung

CNC-Werkzeuge (Computerized Numerical Control, zu Deutsch etwa rechnergestützte numerische Steuerung) arbeiten mit einem subtraktiven Fertigungsprozess. Sie starten mit festen Blöcken oder Stäben aus Metall oder Kunststoff und schneiden, bohren und schleifen das Material in Form.

CNC-Werkzeuge umfassen Zerspanung, wobei Material entweder über ein rotierendes Werkzeug und ein festes Teil (Fräsen) oder ein rotierendes Teil und ein festes Werkzeug (Drehmaschine) entfernt wird. Bei Schneidlasern kommt ein Laser zur Anwendung, um mit höchster Präzision bestimmte Materialien zu gravieren oder zu schneiden. Beim Wasserstrahlschneiden wird Wasser mit Abriebstoffen bei hohem Druck eingesetzt, um so gut wie jedes Material zu schneiden. CNC-Fräsmaschinen und -Drehmaschinen können mit mehreren Achsen arbeiten, wodurch sie komplexere Designs bewältigen. Schneidlaser und Wasserstrahlschneider sind eher für flache Teile geeignet.

CNC-Maschinen bearbeiten Teile aus Kunststoffen, Weichmetallen, Hartmetallen (Industriemaschinen), Holz, Acrylglas, Stein, Glas und Verbundwerkstoffen. Sie sind ideal für die Herstellung individueller oder in Kleinserie gefertigter Endverbrauchsteile, für Strukturteile und für die Werkzeugbestückung einer Reihe von Branchen.

Verglichen mit den Geräten der additiven Fertigung ist der Aufbau und Betrieb von CNC-Geräten komplizierter. Einige Materialien und Designs könnten besondere Werkzeuge, Handhabung, Positionierung und Verarbeitung erfordern. Das lässt sie für Einzelteile im Vergleich zu additiven Verfahren kostspieliger werden. Sie eignen sich eher für Serien als für Einzelteile.

Zerspanung ist ideal bei der Kleinserienproduktion von Teilen mit engen Toleranzen und schwer formbaren Geometrien wie Rollen und Riemenräder, Zahnräder oder Buchsen und Muffen. Die CNC-Bearbeitung erfordert geringe bis mittlere Einrichtungskosten und ermöglicht die Fertigung hochwertiger Komponenten aus vielen verschiedenen Materialien mit geringen Durchlaufzeiten.

Bei solchen Zerspanungsprozessen sind die möglichen Teilegeometrien im Vergleich zum 3D-Druck aber begrenzt. Je höher die Komplexität der Teile, desto mehr steigen die Kosten mit der CNC-Bearbeitung. Hinterschneidungen, Durchlässe und Merkmale auf verschiedenen Seiten – dies alles spiegelt sich in den Kosten wider. Die Zerspanungsprozesse erfordern Aufmaße für den Werkzeugzugang und bestimmte Geometrien wie geschwungene, interne Kanäle lassen sich nur schwer oder gar nicht mit herkömmlichen subtraktiven Verfahren herstellen.

Fertigungsprozess

- 1 Design: Entwerfen Sie Ihr Modell in einer CAD-Software oder verwenden Sie den 3D-Scan eines existierenden Modells, einen MRT-Scan oder einen Intraoralscan.

- Einrichtung: Bei CNC-Maschinen ist ein Zwischenschritt erforderlich, bei dem Werkzeugwege erstellt und validiert werden (CAD zu CAM). Die Werkzeugwege bestimmen, wie sich die Schneidwerkzeuge bewegen, mit welcher Geschwindigkeit und ob Werkzeuge ausgetauscht werden müssen.

- Zerspanung: Die Werkzeugwege werden an die Maschine gesendet, auf welcher das entsprechende subtraktive Verfahren beginnt. Abhängig von der gewünschten Form des Endprodukts muss das Werkstück neu ausgerichtet werden, damit der Werkzeugkopf neue Bereiche erreichen kann.

- Nachbearbeitung: Nach der Herstellung muss das Teil gereinigt, entgratet und zugeschnitten werden. Dann kann es weiter mit anderen Fertigstellungsmethoden bearbeitet werden.

Rapid Tooling

Rapid Tooling beschreibt eine Reihe an Techniken, mithilfe welcher Werkzeuge für traditionelle Fertigungsverfahren wie Spritzguss, Thermoformen oder Gussverfahren schnell, kostengünstig und effizient gefertigt werden, um Teile schneller oder auch in geringen Stückzahlen herzustellen.

Konventionelle Werkzeugausstattung wird für gewöhnlich aus langlebigen Metallen hergestellt, mittels Zerspanung oder Metallguss. Diese Verfahren sind jedoch sehr teuer und eignen sich besser für die großangelegte Produktion. Nutzt man sie zur Iteration der Werkzeugbestückung oder bei der Produktion kleiner Chargen, explodieren die Kosten und auch die Durchlaufzeit erhöht sich drastisch.

Mithilfe von Rapid Tooling als Teil der Produktentwicklung validieren Hersteller ihre Designs und Materialien vor dem Übergang zur Massenproduktion. Das beschleunigt die Produktentwicklung, ermöglicht schnelle Iterationen und bringt letztendlich bessere Produkte auf den Markt. Dank Rapid Tooling können Ingenieur*innen die letztendlichen Produktionsmaterialien verwenden, um die Leistung Ihrer Teile bei realen Anwendungen zu bewerten oder um kleine Auflagen für Beta- oder Validierungstests herzustellen. Außerdem hilft Rapid Tooling bei der Fehlerbehebung im Fertigungsprozess, noch bevor Sie in die teuren Produktionswerkzeuge investieren.

Rapid Tooling bietet obendrein die Möglichkeit, kundenindividuelle Teile oder Kleinserien von Endverbrauchsteilen über traditionelle Fertigungsverfahren herzustellen, die mit konventionellen Werkzeugbauprozessen unerschwinglich wären. So testen Hersteller den Markt für neue Produkte, bieten eine größere Produktauswahl an oder individualisieren Teile entsprechend der Wünsche und Bedürfnisse ihrer Kund*innen.

Rapid Tooling unterstützt eine ganze Reihe herkömmlicher Fertigungsverfahren bei der Produktion von Kunststoff-, Silikon- oder Kautschukteilen, bei Verbundwerkstoffen und selbst bei Metallteilen.

Fertigungsprozess

- 1 Design: Entwerfen Sie die Formen, Modelle, Aufsätze oder Werkzeuge in der CAD-Software.

- Herstellung des Werkzeugs: Fertigen Sie das Werkzeug auf einem 3D-Drucker oder mit einer CNC-Maschine oder erstellen Sie Formen oder Werkzeuge basierend auf dem Urmodell.

- Fertigung: Platzieren Sie das Rapid-Tooling-Werkzeug in Ihrem Gerät oder nutzen Sie das angepasste Urmodell in Ihrem Produktionsprozess.

- Nachbearbeitung: Führen Sie die nötigen Nachbearbeitungsschritte durch, um die gewünschte Qualität des Endprodukts zu erreichen.

Vergleich der Technologien für die Kleinserienproduktion

| Große Gestaltungsfreiheit | CNC-Werkzeuge | Rapid Tooling | ||

|---|---|---|---|---|

| Technologien | Selektives Lasersintern (SLS), Stereolithografie (SLA), Schmelzschichtung (FDM, von Englisch „Fused Deposition Modeling“), Metall-3D-Druck | CNC-Bearbeitung (fräsen oder drehen), Laserschneiden, Wasserstrahlschneiden | Spritzguss, Thermoformen, Umspritzung und Insert-Molding, Formpressen, Guss, Blechumformung | |

| Materialien | Kunststoff, Metalle (begrenzt), Silikon und gummiähnliche Teile | Mittlere Gestaltungsfreiheit | Kunststoff, Metalle, Verbundwerkstoffe, Silikon und Kautschukteile | |

| Form | Große Gestaltungsfreiheit | Mittlere Gestaltungsfreiheit | Mittlere Gestaltungsfreiheit | |

| Durchlaufzeit bis zum Endprodukt (betriebsintern) | Ein bis zwei Tage | Ein Tag bis eine Woche | Ein Tag bis eine Woche | |

| Zyklus | < 1 Stunde bis mehrere Stunden, abhängig von der Teilgröße | < 1 Stunde bis mehrere Stunden, abhängig von der Teilgröße, dem Design und der Komplexität | Wenige Sekunden bis mehrere Stunden, abhängig vom Verfahren und Material | |

| Einrichtungskosten | € | €€ | €–€€ | |

| Stückkosten | €€–€€€ | €€€€ | €€ |

Eigenfertigung oder Auslagerung zu einem Vertragshersteller

Traditionelle Herstellung verlässt sich auf Vertragshersteller und eine lange Kette an Zulieferern. Mit den Werkzeugen der Kleinserienfertigung hingegen holen sich Unternehmen die Produktion auch direkt in den Betrieb.

Das Outsourcing der Fertigung an Dienstleister oder Labore empfiehlt sich weiterhin, falls Sie nur gelegentlich oder nur wenige Teile benötigen, sowie für große Teile oder Anwendungen, bei denen spezielle Materialien verwendet werden müssen. Dienstleister wie Hubs, Protolabs, Fictiv oder lokale Anbieter bieten Fertigung und Kleinserienfertigung auf Abruf an. Diese Dienstleister haben typischerweise mehrere Technologien zur Auswahl, einschließlich additiver und subtraktiver Verfahren, aber auch Rapid Tooling. Sie können außerdem Ratschläge zu verschiedenen Materialien geben und bieten Mehrwertleistungen wie Design oder fortgeschrittene Nachbearbeitung.

Die größten Nachteile bei der Auslagerung an Dienstleistungsunternehmen sind allerdings die Kosten und Durchlaufzeiten. Einer der größten Vorteile der Kleinserienfertigung ist ihre Geschwindigkeit im Vergleich zu herkömmlichen Fertigungsverfahren, was jedoch schnell an Relevanz verliert, wenn ausgelagerte Teile erst eine oder gar mehrere Wochen später ankommen. Die Auslagerung der Kleinserienfertigung ist auch häufig sehr teuer. Abhängig von der Anzahl der Teile und der Auftragsmenge kann ein Unternehmen oft schon innerhalb weniger Monate die Investition in einen betriebsinternen 3D-Drucker wettmachen.

Bei Desktop- oder Benchtop-3D-Druckern zahlen Unternehmen nur für die Kapazitäten, die sie wirklich benötigen. Und die Produktion lässt sich anschließend bei steigendem Bedarf jederzeit durch den Erwerb neuer Geräte hochskalieren. Durch den Einsatz mehrerer Drucker haben Sie auch die Flexibilität, gleichzeitig Teile aus unterschiedlichen Materialien zu drucken. Für größere Teile oder den Einsatz seltenerer Materialien können Sie diesen flexiblen Arbeitsprozess immer noch durch Fertigungsdienstleister ergänzen.

Outsourcing oder betriebsintern: Wann sollte man SLS-3D-Druck in den eigenen Betrieb holen?

In diesem Whitepaper untersuchen wir den Mehrwert betriebsinterner SLS-3D-Drucker im Vergleich zum Outsourcing von SLS-Teilen an einen Fertigungsdienstleister.

Berechnen Sie Ihre Zeit- und Kosteneinsparung

Nutzen Sie unser interaktives ROI-Tool zur Berechnung Ihrer Zeit- und Kostenersparnis beim 3D-Druck mit einem Formlabs-Drucker.

Einstieg in die Kleinserienfertigung

Ohne die werkzeugbedingten Einschränkungen konventioneller Fertigungsverfahren bietet die additive Fertigung eine leistungsstarke Lösung für die Produktion kleiner Mengen von Endverwendungsteilen bei minimalen Durchlaufzeiten. Durch betriebsinternen 3D-Druck übernehmen Unternehmen Kontrolle über ihre Fertigung, verkürzen die Produktionsdauer und senken Kosten und Risiken.

In unserem Webinar erfahren Sie alles darüber, wie Sie mit 3D-Druck schnell und kosteneffizient kundenspezifische Produkte und Kleinserien für die Endverwendung fertigen. Außerdem geben wir Ihnen einen Überblick über die verschiedenen professionellen 3D-Drucklösungen von Formlabs.

Haben Sie Ideen zur Nutzung der Kleinserienproduktion in Ihrem Unternehmen, wissen aber nicht, wo Sie anfangen sollen? Kontaktieren Sie das Team von Formlabs Factory Solutions und wir unterstützen Sie bei der Zusammenstellung des idealen Arbeitsablaufs für Ihr Unternehmen.