Im vergangenen Jahrzehnt haben technologische Fortschritte den Kunstharz-3D-Druck (auch Vat-Photopolymerisation genannt) zu einer der wichtigsten Methoden zur Produktion hochdetaillierter 3D-Druckteile für Rapid Prototyping, Rapid Tooling, Fertigungshilfsmittel und sogar Endverbrauchsteile gemacht. Gründe dafür sind seine hohe Genauigkeit, die schnelle Druckgeschwindigkeit, die große Auswahl an Materialien und die isotropen mechanischen Eigenschaften der Teile.

Dank Innovationen im Bereich Hardware, Software und Materialwissenschaften durch Hersteller von Kunstharz- oder Resin-3D-Druckern haben verschiedene Arten von kunstharzbasierten 3D-Druckprozessen an Raum gewonnen.

Als die zwei wichtigsten Arten von Kunstharz-3D-Druck wurden jahrelang meist Stereolithografie (SLA) und Digital Light Processing (DLP) aufgeführt. In den vergangenen Jahren haben sich diese Technologien in weitere, neu entwickelte Unterklassen verzweigt, unter anderem 3D-Druck mittels Flüssigkristallanzeige (LCD) und maskierte Stereolithografie (MSLA).

Früher waren all diese kunstharzbasierten 3D-Druck-Technologien komplex und kostspielig, doch die heutigen, kompakten Kunstharz-3D-Drucker für Desktop und Benchtop produzieren Teile in Industriequalität zu einem erschwinglichen Preis und mit exzellenten mechanischen und ästhetischen Eigenschaften.

In diesem Leitfaden gehen wir auf die Einzelheiten und Vorteile aller Verfahren zum Kunstharz-3D-Druck ein und betrachten ihre Kosten sowie die Anwendungsbereiche, in denen sie am meisten glänzen können.

Kostenlose Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Was ist SLA-3D-Druck?

Konventionelle SLA-Drucker beruhen auf großen Wannen flüssigen Kunstharzes (auch Resin genannt), in denen die oberste Schicht durch einen über diesem Tank befindlichen Laser selektiv ausgehärtet wird. Diese Systeme waren groß, unerschwinglich teuer und auf eine komplexe Infrastruktur angewiesen, was ihren Einsatz auf Fortune-500-Unternehmen und Firmen vergleichbarer Größenordnung beschränkte.

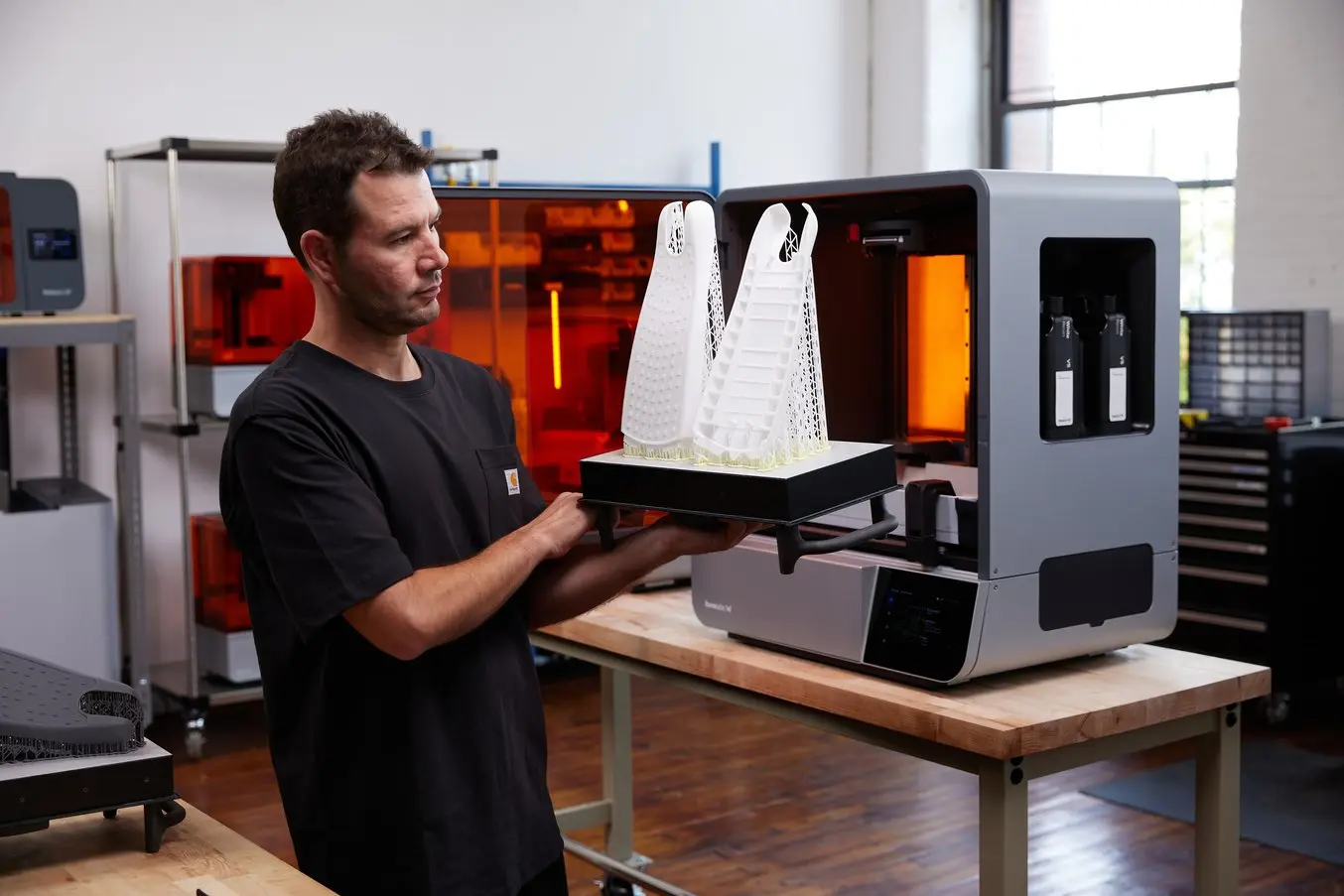

2011 führte Formlabs mit dem Form 1 die invertierte Stereolithografie ein. Beim invertierten SLA-Druckprozess härtet eine Lichtquelle (beim Form 1 ein Laser) einen Querschnitt des Teils durch einen Harztank mit transparentem Boden hinweg aus. Somit muss stets nur eine dünne Schicht von Kunstharz abgegeben werden, die dann ausgehärtet wird. Diese Technologie ermöglicht die Fertigung von Kunstharzteilen mit einem weitaus kleineren Drucker, der auf einen Arbeitstisch passt.

Grafische Darstellung von Formlabs' Drucksystem Low Force Stereolithography™ (LFS), einer fortgeschrittenen Form des SLA-3D-Drucks.

Mit der Einführung des Form 2 im Jahr 2015 und der anschließenden Veröffentlichung einer breiteren Materialpalette wurde der SLA-3D-Druck für professionelle Anwender*innen in den verschiedensten Bereichen zu einer zuverlässigeren, tauglicheren Lösung.

2019 präsentierte Formlabs mit dem Form 3 und dem Form 3L die Low Force Stereolithography™ (LFS) – ein Verfahren, das einen Harztank mit flexiblem Boden verwendet, um das Druckteil leichter vom Tankboden abzulösen, damit die auf das Teil wirkenden Kräfte verringert werden.

Diese fortschrittliche Form der Stereolithografie ermöglicht eine deutlich bessere Oberflächenqualität und Druckgenauigkeit. Durch die geringeren Druckkräfte lassen sich auch leicht entfernbare Stützstrukturen einsetzen, die mit Leichtigkeit abgelöst werden können. Zusätzlich eröffnete der Prozess ein größeres Fertigungsvolumen und Möglichkeiten zum Einsatz fortschrittlicher, produktionsreifer Materialien.

Leitfaden zum 3D-Druck mit Stereolithografie (SLA)

Sie suchen einen 3D-Drucker, der Ihre 3D-Modelle in hochauflösender Qualität Wirklichkeit werden lässt? Lernen Sie in diesem Whitepaper das Verfahren der Stereolithografie (SLA) näher kennen – von seiner Funktionsweise bis hin zu den Gründen für seinen Status als populärste 3D-Drucktechnologie bei der Umsetzung hochgradig detailtreuer Modelle.

Was ist DLP-3D-Druck?

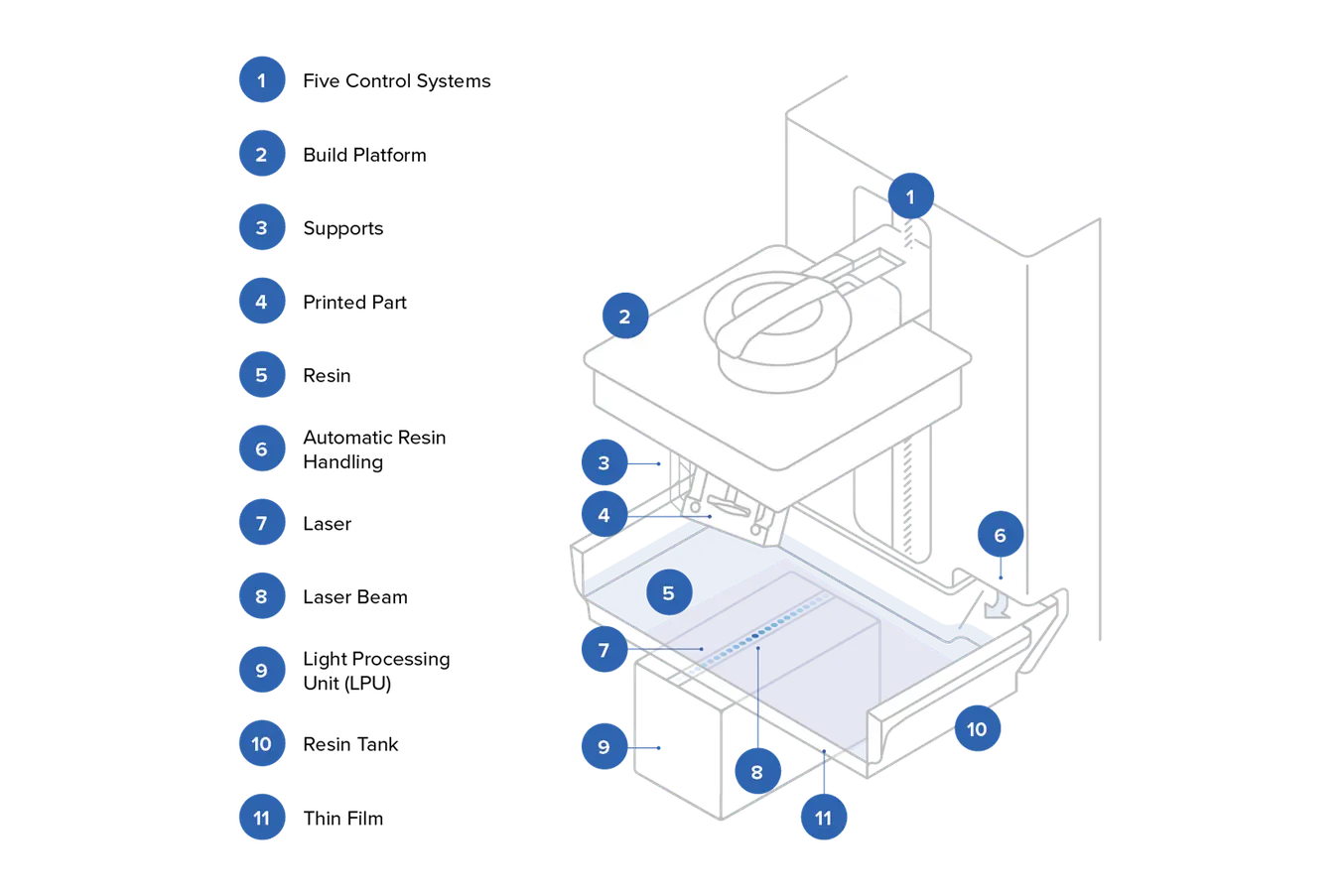

Digital Light Processing (DLP) ist ein Verfahren zum Kunstharz-3D-Druck, das statt eines Lasers einen Lichtprojektor verwendet, um ganze Schichten flüssigen Kunstharzes auf einmal auszuhärten.

In DLP-Druckern wird das Licht mithilfe einer Reihe von Mikrospiegeln projiziert, die in einer Matrix auf einem Halbleiterchip ausgerichtet sind. Diese Mikrospiegel-Komponenten repräsentieren jeweils ein Voxel (oder 3D-Pixel) des Druckteils. Die Auflösung des Teils wird durch die Anzahl der Mikrospiegel-Komponenten und die Größe des Konstruktionsbereichs bestimmt.

Grafische Darstellung des 3D-Drucks mittels Digital Light Processing (DLP).

Da das Licht sofort über einen gesamten Querschnitt des Teils projiziert wird, geht die Aushärtung der einzelnen Schichten sehr schnell. Daher bieten DLP-3D-Drucker in der Regel kürzere Druckzeiten.

Ebenso wie der invertierte SLA-3D-Druck anstelle der großen, konventionellen Drucker Geräte im Desktop-Format möglich gemacht hat, sind auch invertierte DLP-Drucker dank des kompakten Desktop-Formats erschwinglicher und zugänglicher geworden.

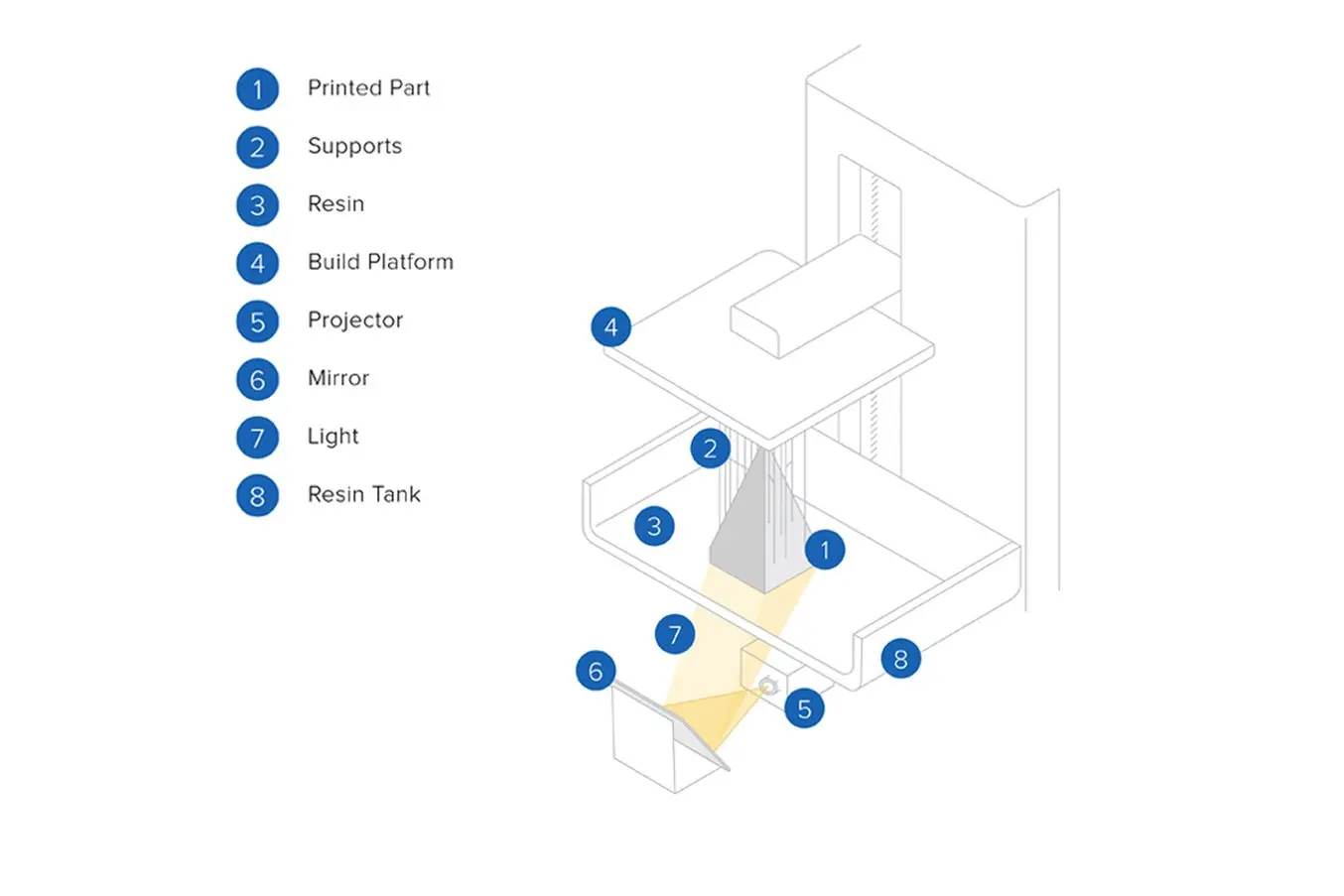

Was ist MSLA-3D-Druck (oder LCD-3D-Druck)?

Maskierte Stereolithografie (MSLA) bezeichnet jeden Photopolymerisationsprozess, bei dem die Lichtquelle für den 3D-Druck selektiv abgedeckt oder maskiert wird. Der Begriff wird häufig synonym für LCD-3D-Druck verwendet, da MSLA-Drucker in der Regel LCD-Bildschirme einsetzen, um das Licht zu maskieren und nur die gewünschte Form des Querschnitts auszuhärten. MSLA kann jedoch auch andere Technologien miteinschließen, denn es steht schlicht für maskierten Kunstharz-3D-Druck, unabhängig von der Art der Lichtquelle und der Maskierungstechnik.

Grafische Darstellung von Formlabs' Drucksystem Low Force Display™ (LFD), einer fortgeschrittenen Form des MSLA-3D-Drucks.

Die Verwendung von LCD-Bildschirmen im Kunstharz-3D-Druck begann nach der Entwicklung des laserbasierten SLA-Drucks und des DLP-Verfahrens und wurde dadurch begünstigt, dass Displaytechnologien aufgrund ihrer Präsenz in anderen Elektronikprodukten eine rasante Entwicklung durchliefen. Seit Kurzem ist man in der Lage, LCDs mit kleinen Pixelgrößen und einer hohen Übertragungsrate von Licht mit 405 nm Wellenlänge zu produzieren. Das ist die Wellenlänge, die zur Aushärtung von flüssigem Kunstharz gemeinhin zum Einsatz kommt.

Da die LEDs ihr Licht simultan projizieren, härten MSLA-3D-Drucker die einzelnen Kunstharzschichten nahezu augenblicklich aus und erreichen dadurch ähnlich schnelle Druckgeschwindigkeiten wie DLP-3D-Drucker.

Je dichter ein LCD-Bildschirm ist, desto kleiner ist die Pixelgröße und desto höher die mögliche Auflösung des Druckteils. Kleinere Pixel gehen jedoch mit einem Nachteil einher. Eine höhere Pixeldichte (kleinere Pixel) führt zu einer geringeren Lichtübertragung, was die optische Leistung verringert, welche das flüssige Kunstharz erreicht, und damit die Druckgeschwindigkeit verlangsamt.

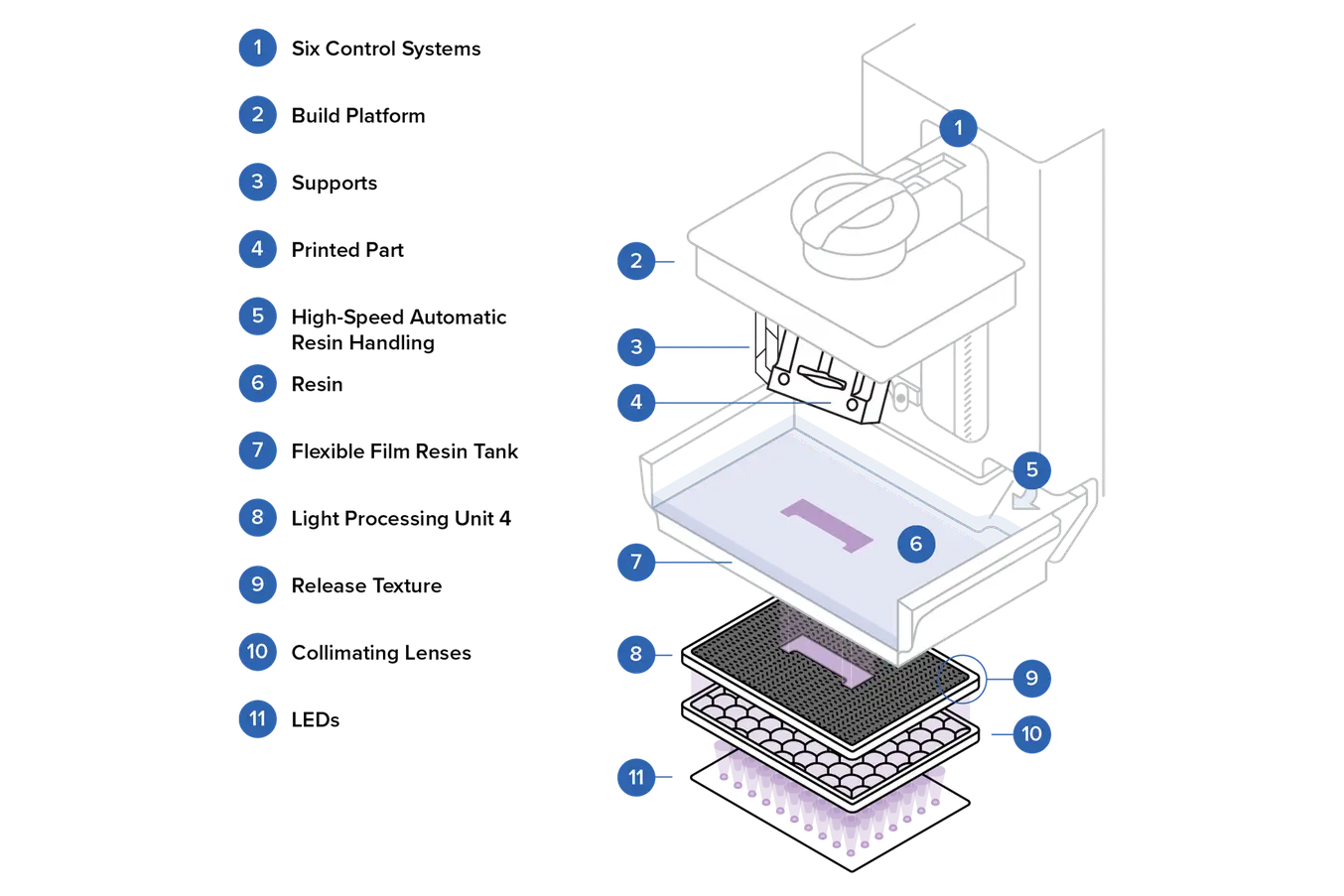

Formlabs' Drucksystem Low Force Display™ (LFD) ist eine fortgeschrittene Form des MSLA-3D-Drucks und wurde für den Form 4 und Form 4L entwickelt. LFD beruht auf einer brandneuen technologischen Lösung bestehend aus einer Beleuchtungseinheit, einer Light Processing Unit (LPU), einer Ablösetextur, einer integrierten Kamera und mehr. Darüber hinaus bringt das System durch die Weiterentwicklung des Harztanks mit flexiblem Film, der Harzkartusche, der automatischen Harzabgabe und des intelligenten Kontrollsystems zahlreiche weitere Verbesserungen mit sich. Dank all dieser Funktionen bietet der Drucker die Schnelligkeit, Zuverlässigkeit und Druckteilqualität, auf die professionelle Anwender*innen Wert legen, und zwar in einem einzigen Gerät.

Produktdemo: Form 4

Entdecken Sie, wie der Form 4 neue Maßstäbe der Produktivität und Innovation setzt, dank beispielloser Schnelligkeit, Genauigkeit und Zuverlässigkeit.

Produktdemo: Form 4L

Entdecken Sie, wie der neue Form 4L, unser großformatiger Kunstharz-3D-Drucker der nächsten Generation, die Schnelligkeit, Genauigkeit und Zuverlässigkeit des Form 4 in einem völlig neuen Maßstab eröffnet.

Die 3D-Druckverfahren SLA, DLP und MSLA/LCD im Vergleich

Sowohl laserbasierter SLA-Druck als auch DLP- und MSLA-/LCD-3D-Druck sind Stereolithografieverfahren, denn all diese Prozesse härten flüssiges Kunstharz mithilfe einer Lichtquelle aus. Einige der Unterschiede zwischen diesen kunstharzbasierten Druckverfahren sind in der Genauigkeit, Auflösung, Qualität und Robustheit der Lichtquelle, des Lichtverarbeitungssystems und sonstigen technologischen Komponenten begründet. Weitere Faktoren, etwa der Arbeitsprozess oder die Anwendungsbereiche, fallen von Hersteller zu Hersteller unterschiedlich aus und hängen von der Software, dem Zubehör und den verfügbaren Materialien ab.

Auflösung

Die Auflösung ist im 3D-Druck ein Charakteristikum, das sich schwer für unterschiedliche Geräte und Hersteller definieren und standardisieren lässt. Die endgültige Qualität und Genauigkeit von Druckteilen ist von zahlreichen Faktoren abhängig, nämlich der Größe, der Form und der Verteilung des Lichts beim Aushärten des Kunstharzes sowie dem Verhalten des Kunstharzes im Hinblick auf Streuung, Ausbluten und Polymerisation. Einige Kunstharze streuen das Licht beispielsweise stärker als andere, was dazu führen kann, dass mehr Kunstharz als gewünscht aushärtet und das Druckteil somit weniger detaillierte Merkmale aufweist.

Die Auflösung – die bei Tintendruckern einst als „dots per inch“ oder DPI definiert wurde – ist ein leicht zu verstehendes Konzept, wenn es um die Verteilung von Tinte auf der X- und Y-Achse geht. Als der 3D-Druck Fuß fasste, wurden diese Definition und die Messstandards für die Auflösung von 3D-Druckteilen durch die Hinzufügung der Z-Achse verkompliziert.

Um die 3D-Drucktechnologie und den Druckerhersteller mit der höchsten Auflösung zu ermitteln, muss betrachtet werden, wie gut ein Teil auf der XY-Ebene abgebildet wird und wie hoch die minimale Schichthöhe auf der Z-Achse ist. Wie gut die gewünschte Form abgebildet wird, ist jedoch von mehreren Faktoren abhängig.

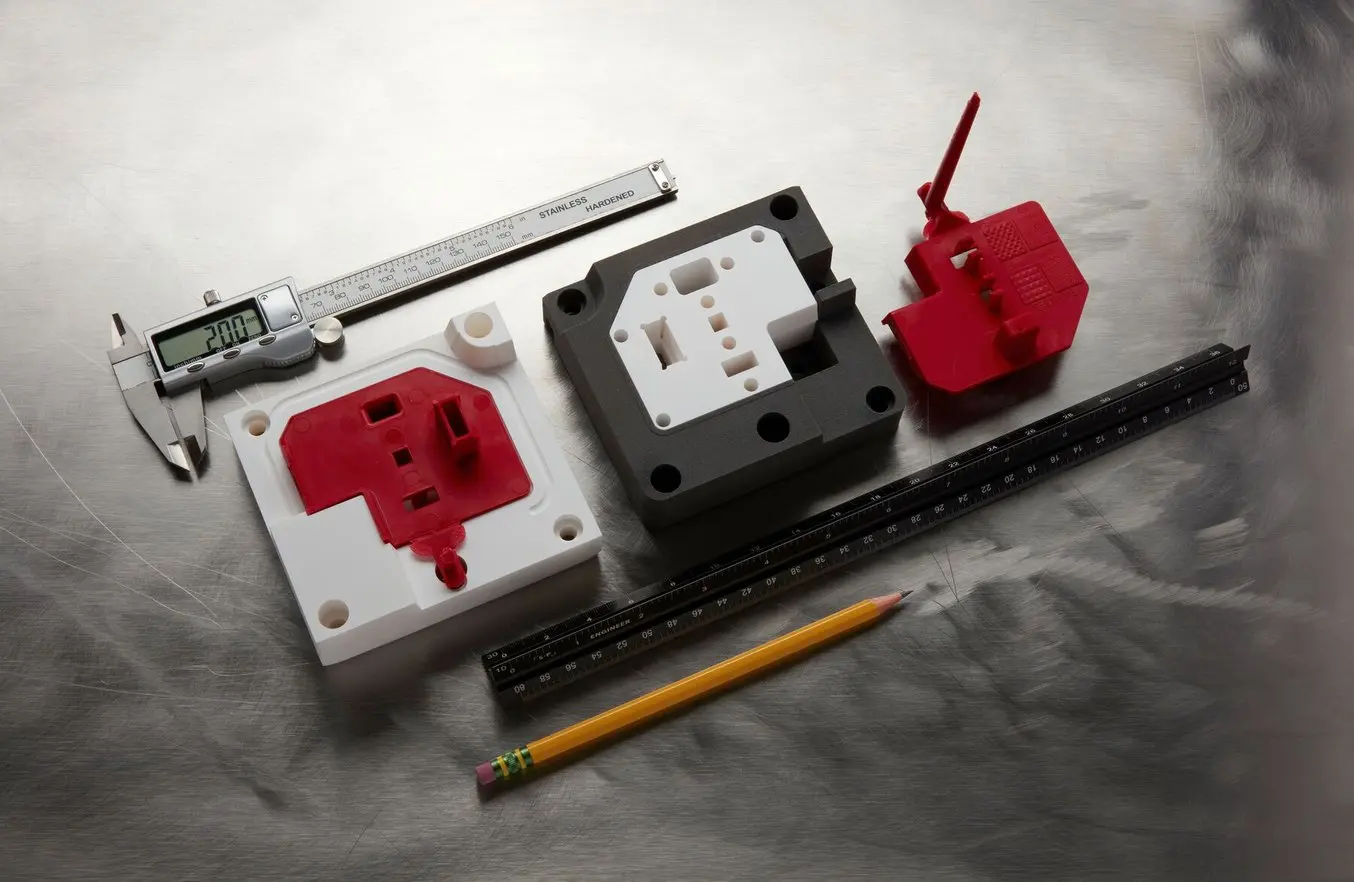

Kunstharz-3D-Drucker bieten eine exzellente Auflösung, die andere 3D-Druckverfahren wie Schmelzschichtung (FDM) weit in den Schatten stellt. Bei Anwendungen wie Rapid Prototyping oder Formenbau kann die Auflösung den Unterschied für ein erfolgreiches Endprodukt oder die Validierung ausmachen.

Die Auflösung von laserbasierten SLA-3D-Druckern wird durch vier Faktoren bestimmt: die Laserspotgröße, die Leistungsverteilung des Laserspots, die Präzision der Galvanometer bei der Lenkung des Lichts auf die XY-Ebene und die minimale Schichthöhe auf der Z-Achse.

Die Laserspotgröße scheint auf den ersten Blick die minimale Strukturgröße anzugeben – dem ist jedoch nicht so. Es stimmt zwar, dass die minimale Strukturgröße durch die Laserspotgröße definiert wird, wenn das gesamte Teil nur aus einem einzigen, runden Punkt besteht – denn der Laser kann keine Fläche aushärten, die kleiner ist als er selbst. Dies ist jedoch keine realistische Druckteilgeometrie. Bei realistischen Teilen kann der Laser auch Formen und Merkmale nachzeichnen, die kleiner sind als die Laserspotgröße, denn die Schrittgröße, mit der der Laser sich über die XY-Ebene bewegt, ist kleiner als die Spotgröße – so zeichnet der Laser also den „Außenrand“ sehr kleiner Strukturen nach.

Der Form 3+ hat beispielsweise eine Laserspotgröße von 85 Mikrometern, aber eine XY-Auflösung von 25 Mikrometern. Die XY-Auflösung beschreibt hier, wie genau der Drucker in der XY-Ebene (Horizontale) drucken kann.

Die Auflösung von DLP-3D-Druckern ist von der Pixelgröße (sowohl X- als auch Y-Messungen), der Leistung und Uniformität des Lichts, dem Einsatz von Kantenglättung und der minimalen Schichthöhe auf der Z-Achse abhängig, ähnlich wie bei laserbasierten SLA-Druckern.

Je kleiner die Pixelgröße, desto höher die Auflösung – ganz wie bei bekannten Technologien wie Fernsehern oder Mobilgeräten. Im DLP-3D-Druck wird die XY-Auflösung von der Pixelgröße bestimmt, dem kleinsten Merkmal, das der Projektor in einer einzelnen Schicht reproduzieren kann. Dies hängt von der Auflösung des Projektors – Full-HD (1080p) ist die häufigste – sowie vom Abstand zum optischen Fenster ab. Darum haben die meisten DLP-3D-Drucker im Desktop-Format eine feste XY-Auflösung, die im Allgemeinen zwischen 35 und 100 Mikrometern liegt.

Die Auflösung von DLP-3D-Druckern verringert sich mit steigendem Fertigungsvolumen, da keine Projektoren mit signifikant höherer Pixelzahl verfügbar sind. Somit müssen Hersteller bei gleichbleibender Pixelzahl den Abstand von der Lichtquelle vergrößern, was zu einer verringerten Auflösung und Druckqualität führt.

Die Auflösung von MSLA-3D-Druckern ist durch die Pixelgröße des LCDs, die Kollimation und Uniformität der Lichtquelle, den Einsatz von Kantenglättung sowie die minimale Schichthöhe auf der Z-Achse bestimmt.

Ähnlich wie bei DLP-3D-Druckern bedeutet eine kleinere Pixelgröße auch eine höhere Auflösung. Die Pixelgröße ist dabei jedoch nur ein Faktor. Beim MSLA-Druck muss das Licht stark kollimiert sein (also in parallelen Strahlen verlaufen) und darf beim Passieren eines Pixels im LCD-Bildschirm nicht streuen. Das Licht muss außerdem extrem uniform sein, damit das Kunstharz durch jedes Pixel des LCD mit derselben optischen Leistung ausgehärtet wird.

Glücklicherweise ist die minimale Schichthöhe auf der Z-Achse eine weniger komplizierte Messgröße – die meisten Kunstharz-3D-Drucker verfügen über eine standardmäßige Schichthöhe von 25 bis 200 Mikrometern. Bei invertierten Kunstharz-3D-Druckern hängt die Schichthöhe von der vertikalen Tiefe des Kunstharzes ab, das sich zwischen der Konstruktionsplattform und dem Tankboden befindet – im Grunde also von der Höhe jeder ausgehärteten Harzschicht.

Aber zur wesentlichen Frage: Spielt die Auflösung beim Kunstharz-3D-Druck tatsächlich eine Rolle? Die Antwort lautet Ja – aber häufig dient die Auflösung an sich nur als Aushängeschild. Sie bietet gewisse Anhaltspunkte, steht aber nicht notwendig in direktem Verhältnis zu Genauigkeit, Präzision und Druckqualität. Eine höhere Auflösung (kleinere Pixel oder Laserspotgröße in der XY-Ebene und kleinere Schichten auf der Z-Achse) ist in der Regel auch mit erheblichen Abstrichen bei der Geschwindigkeit oder auch der Zuverlässigkeit verbunden (denn eine höhere Anzahl von Schichten bedeutet mehr mögliche Fehlerquellen).

Um echte Fallbeispiele kennenzulernen, lesen Sie unsere Analyse, in der die Leistung von SLA- und MSLA-3D-Druckern mit verschiedenen Auflösungen im Hinblick auf Oberflächengüte, Maßgenauigkeit und minimale Strukturgröße untersucht wird.

Maßgenauigkeit und Präzision

Weil es sich beim 3D-Druck um ein additives Verfahren handelt, bringt jede neue Schicht das Risiko von Ungenauigkeiten mit sich. Beim Formen der einzelnen Schichten können winzige Abweichungen von der vorgegebenen Form des Querschnitts anfallen und die Maßgenauigkeit des Teils beeinträchtigen. Die Maßhaltigkeit ist von zahlreichen Faktoren abhängig: der Art des 3D-Druckverfahrens, dem Hardwaredesign, den Eigenschaften des Kunstharzes, den Druckeinstellungen und den Nachbearbeitungsschritten. Im Allgemeinen bieten Kunstharz-3D-Drucker die genauesten und präzisesten 3D-Druckverfahren. Unterschiede bei der Genauigkeit und Präzision hängen überwiegend vom Modell und Hersteller statt von der Technologie ab.

Der erste wesentliche Faktor, der die Genauigkeit von Kunstharz-3D-Drucken beeinflusst, ist die optische Leistung des Druckers – insbesondere die Größe, Form und Uniformität des Lichts, welches das Kunstharz aushärtet. Professionelle laserbasierte 3D-Drucker wie der Form 3+ und der Form 3B+ verwenden hochwertige, ausgiebig kalibrierte Galvanometer, um sicherzustellen, dass der Laserstrahl exakt an der beabsichtigten Stelle auf das Kunstharz trifft und den vorgesehenen Laserpfad ohne Abweichungen verfolgt.

Die Genauigkeit von DLP-3D-Druckern wird durch die Auflösung und die Leistung des Lichtprojektors sowie die Qualität und Kalibrierung der Mikrospiegel beeinflusst. Bei DLP-Druckern wird die Genauigkeit oft durch Pixelverzerrung an den Rändern der Druckebene beeinträchtigt, denn die Distanz des von den Mikrospiegeln projizierten Lichts zur Lichtquelle ist dort größer.

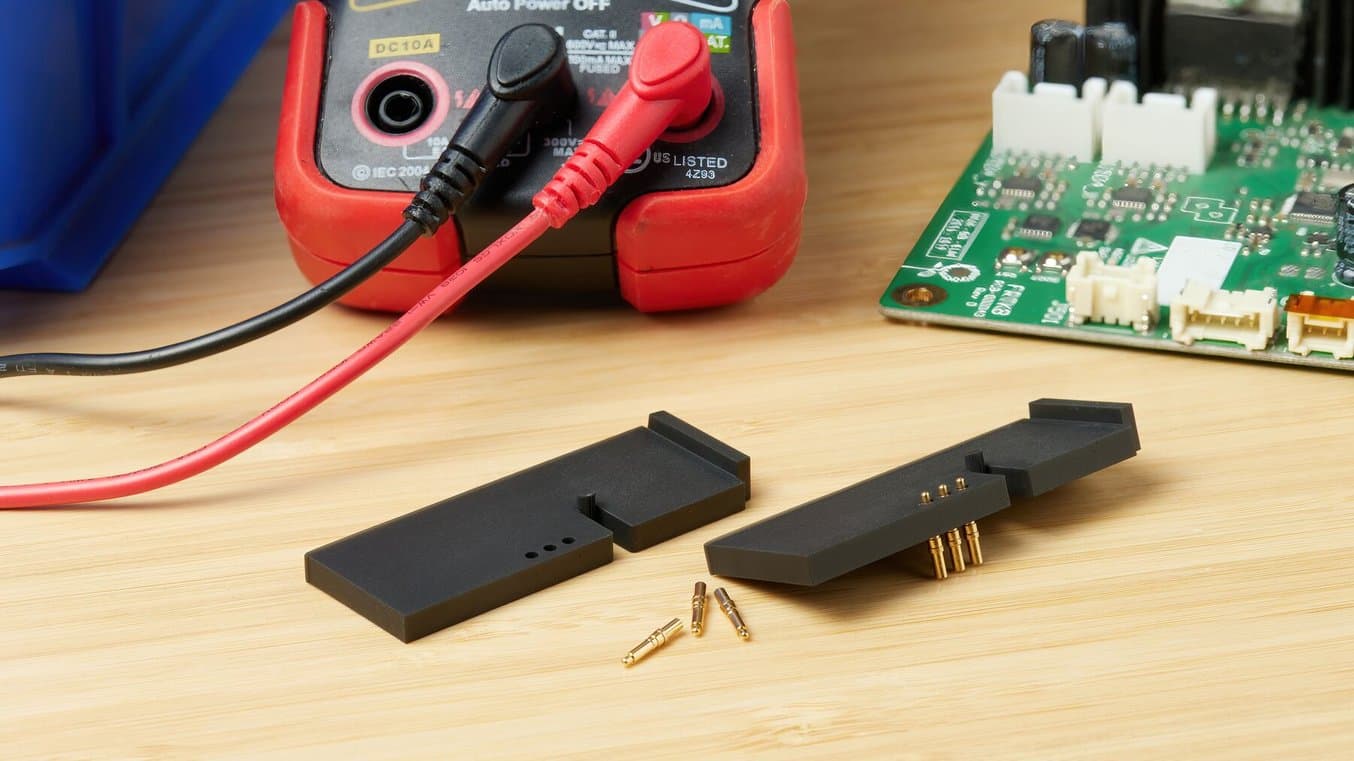

Maßhaltigkeit und Präzision sind von hoher Bedeutung für 3D-gedruckte Teile, die in Baugruppen eingesetzt werden oder in welche Teile eingefügt werden, wie bei diesen Stiftlöchern in der Baugruppe einer elektronischen Leiterplatine.

Die Genauigkeit von LCD- und MSLA-3D-Druckern wird durch die Uniformität und Kollimation des Lichts sowie die Pixelgröße und Qualität des LCDs beeinflusst. Die meisten LCD-Drucker beinhalten Linsen oberhalb der Lichtquelle, wobei es sich meist jedoch um recht einfache Linsen handelt, die zu unebenem Licht, dunklen Punkten oder Verzerrung führen können – und damit zu ungenauen Teilen. Die Qualität des LCDs selbst ist ebenfalls entscheidend – je höher die Auflösung, umso besser kann das LCD die Befehle aus der Software umsetzen, die angeben, wo das Licht verdeckt werden soll und wo nicht.

Die Light Processing Unit 4 (LPU 4) von Formlabs beinhaltet ein spezielles LCD mit 50 μm Pixelgröße und voreingestellter Kantenglättung, das für hervorragende Maßgenauigkeit sorgt. Die Beleuchtungseinheit des Form 4 generiert extrem starkes Licht in einer uniformen Flächenprojektion, dank 60 LEDs sowie einem Feld plankonvexer Linsen und einer optischen Ablenkplatte, die auch bei hoher optischer Leistung hochgradig kollimiertes und uniformes Licht garantieren.

Der zweite entscheidende Faktor für die Genauigkeit sind die Kräfte, die beim Druckvorgang auf das Teil wirken. Bei allen invertierten Kunstharz-Druckern treten zwei Arten von Druckkräften auf. Durch den Ablösevorgang beim Anheben der Konstruktionsplattform und Ablösen einer ausgehärteten Druckschicht vom Harztank entstehen Abzugskräfte. Beim Absenken der Konstruktionsplattform, die das Druckteil in den Tank flüssigen Kunstharzes taucht, wirken ebenfalls Kräfte. Diese Kräfte können dazu führen, dass sich Schichten verschieben und verformen, was letztlich eine geringere Maßgenauigkeit zur Folge hat.

Einige Drucker verwenden Harztanks mit einfachem flexiblen Film, der sich leicht von den ausgehärteten Schichten ablöst und die Abzugskräfte minimiert. Obwohl diese Tanks eine Reduktion der Abzugskräfte erzielen, haben sie zwei wesentliche Nachteile. Sie verwenden einen wenig robusten Film, der leicht beschädigt werden kann und häufig ausgetauscht werden muss. Sie sind außerdem anfällig für Saugkräfte, also das Festsaugen des flexiblen Films am LCD-Bildschirm, was einen punktuellen Anstieg der Abzugskräfte verursacht.

Die professionellen MSLA-Drucker Form 4 und der Form 4L verwenden einen Harztank mit zweischichtigem flexiblem Film, der die Abzugskräfte minimiert und extrem widerstandsfähig ist. Form 4 und Form 4L verfügen außerdem über einen eigens entwickelten, mikrotexturierten optischen Film – die Ablösetextur, welche einen Luftstrom zwischen dem Harztank und dem LCD aufrechterhält. Dadurch verhindert diese Textur Saugkräfte und steigert die Druckgenauigkeit.

Die Ablösetextur des MSLA-3D-Druckers Form 4 erhält einen Luftstrom zwischen dem Harztank und dem LCD aufrecht. Dadurch verhindert sie Saugkräfte und steigert die Druckgenauigkeit.

Der letzte zentrale Faktor, der sich auf die Genauigkeit auswirkt, sind die Eigenschaften des flüssigen Kunstharzes im Drucker. Der Vorgang der Aushärtung flüssigen Kunstharzes ist von vielen Variablen abhängig, unter anderem der Harztemperatur, der Homogenität, der Streuung und der Viskosität. Bei jeder dieser Variablen können kleine Änderungen dazu führen, dass sich die Menge des gehärteten Harzes verändert, was Abweichungen von bis zu Hunderten Mikrometern in der Größe oder Form der ausgehärteten Schichten zur Folge haben kann. Die meisten 3D-Drucker kontrollieren diese Variablen nicht, sodass es zu häufigen, unvorhersehbaren Maßabweichungen kommt.

Form 4 und Form 4L lösen dieses Problem auf vielerlei Weise. Einerseits werden die Temperatur und die Homogenität des flüssigen Kunstharzes mithilfe von Heizelementen, Infrarot-Temperatursensoren und einem extrem schnellen Harzmischer präzise gesteuert. Formlabs entwickelt und produziert seine Materialien zudem selbst, wobei die Reaktivität, Viskosität und die Streuungseigenschaften jedes Materials streng kontrolliert werden. Darüber hinaus nutzen Form 4 und Form 4L eine fortschrittliche Slicing-Software, Druckerkalibrierung und validierte Druckeinstellungen, um die Eigenschaften der einzelnen Materialien automatisch zu kompensieren.

Wie schon erwähnt ist die Genauigkeit und Präzision eines 3D-Druckers also nicht allein von der Technologie abhängig, sondern auch vom spezifischen Hardwaredesign, den Eigenschaften des flüssigen Kunstharzes, den Druckeinstellungen, der Kalibrierung und der Nachbearbeitung.

Design-Leitfaden für die Serie Form 4

Ein erfolgreicher 3D-Druck beginnt mit einem passenden Modelldesign. Befolgen Sie unsere bewährten Praktiken, um Designs zu optimieren und Fehler zu vermeiden.

Fertigungsvolumen

Vor der Einführung des invertierten SLA-3D-Drucks hatten Kunstharz-3D-Drucker große Fertigungsvolumen und waren sehr kostspielig. Der invertierte Kunstharz-3D-Druck machte die Technologie leichter zugänglich, allerdings waren diese Geräte oft weitaus kleiner, da sich große Druckaufträge aufgrund der hohen Abzugskräfte nur extrem schwer erfolgreich zu drucken wären.

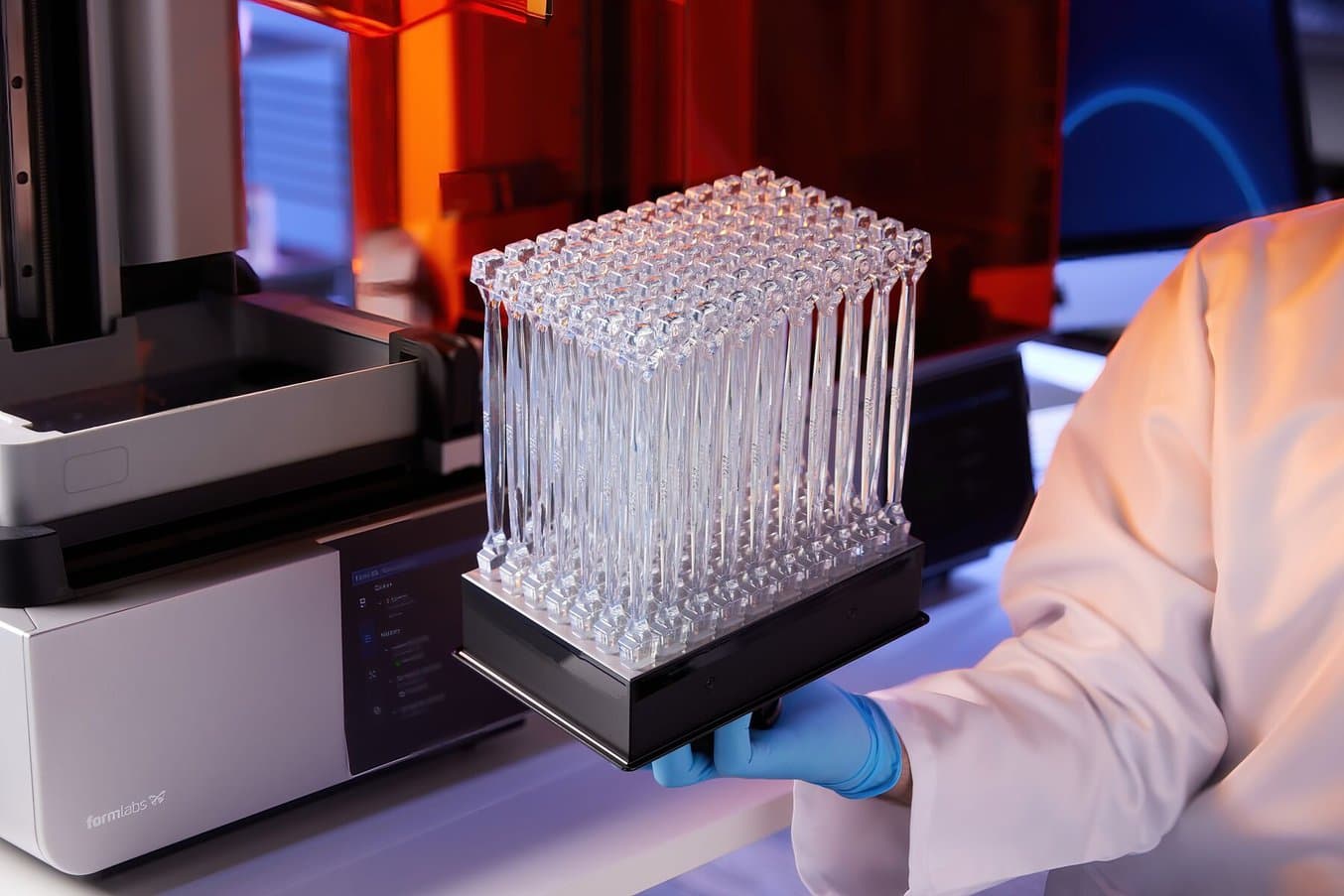

Die Kombination von invertiertem SLA-Druck (der die Nutzung von Kunstharz nach Bedarf anstelle von großen Wannen voll Harz ermöglicht) und neuen Ablösetechnologien macht es heute möglich, größere Fertigungsvolumen zu drucken, ohne 100 000 € und mehr für einen konventionellen großformatigen Kunstharz-3D-Drucker auszugeben. Für Branchen wie die Konsumgüterindustrie, das Produktdesign und das Gesundheitswesen stellen großformatige Kunstharz-Drucker die ideale Lösung dar, um Anwendungen in Lebensgröße umzusetzen.

Um zu beurteilen, welches Format von Kunstharz-Druckern sich am besten für die eigenen Zwecke eignet, sollte der Anwendungsfall betrachtet werden. Im laserbasierten Kunstharz-Druck gibt es drei wesentliche Produktkategorien: Desktop-, Benchtop- und Industrieformat.

Kunstharz-3D-Drucker im Benchtop-Format wie der Form 4L vereinen den Druck lebensgroßer Teile mit der Maßgenauigkeit, Materialvielfalt und Oberflächenqualität des Kunstharz-3D-Drucks.

Industrielle Systeme kamen in den vergangenen Jahrzehnten häufiger in Unternehmen zum Einsatz, die sowohl die hohen Anschaffungs- und Wartungskosten stemmen als auch den höheren Platz- und Infrastrukturbedarf von konventionellen Stereolithografie-Druckern bedienen konnten.

Kunstharz-3D-Drucker im Desktop-Format wurden durch die Erfindung des invertierten SLA-3D-Drucks ermöglicht. Mit der Implementierung der Technologie durch mehr und mehr Hersteller wurden kleinere Drucker mit einem quaderförmigen Fertigungsvolumen von ca. 10–20 cm in jeder Dimension zur Norm. Der Form 3+ von Formlabs bietet beispielsweise ein Fertigungsvolumen von 14,5 × 14,4 × 19,3 cm, während der Form 4 mit 20 × 12,5 × 21 cm ein 30 % größeres Fertigungsvolumen bietet.

Auch der Kunstharz-3D-Druck im Benchtop-Format wurde erst durch die Kombination der invertierten SLA-Technologie mit verbesserten Ablösetechniken möglich. Benchtop-3D-Drucker wie der Form 4L, der ein Fertigungsvolumen von 35,3 × 19,6 × 35 cm bietet, eignen sich perfekt für das Rapid Prototyping von Konsumgütern in voller Größe sowie für die Herstellung von Endprodukten durch direkten 3D-Druck oder mithilfe von 3D-gedrucktem Rapid Tooling.

Bei DLP-3D-Druckern begrenzen Auflösung und Fertigungsvolumen einander direkt. Die Auflösung ist vom Projektor abhängig, wodurch die Anzahl der verfügbaren Pixel/Voxel definiert wird. Wenn der Projektor näher am optischen Fenster positioniert wird, werden die Pixel kleiner und die Auflösung steigt somit, doch der verfügbare Konstruktionsbereich wird eingeschränkt. Einige Hersteller verwenden Projektoren mit 4K- oder gar 8K-Auflösungen. Diese sind jedoch äußerst teuer und treiben somit die Kosten des Endprodukts in die Höhe.

Die meisten großformatigen DLP-Drucker verwenden statt invertierter Technologien nach wie vor Druckverfahren von oben nach unten, weshalb große Mengen an Kunstharz zugleich eingesetzt werden müssen. Darum werden kleine DLP-3D-Drucker für den Desktop gewöhnlich für spezifische Anwendungsfälle optimiert. Sie verfügen über ein kleineres Fertigungsvolumen und bieten eine hohe Auflösung zur Fertigung kleiner, detaillierter Teile wie Schmuckstücke, während andere größere Teile mit einer entsprechend niedrigeren Auflösung drucken können.

LCD-3D-Drucker beruhen auf einer LED-Matrix und einem LCD-Bildschirm von ähnlicher Größe zur Maskierung. Daher bleiben die Genauigkeit und die Präzision auch mit steigendem Fertigungsvolumen gleich. Ein großformatiger LCD- oder MSLA-3D-Drucker liefert die gleiche Maßgenauigkeit wie eine kleinere Version, sofern beide Geräte LCDs mit derselben Pixelgröße und eine LED-Lichtquelle mit gleichermaßen uniformem und kollimiertem Licht verwenden.

Anders als bei laserbasierten SLA-3D-Druckern erhöhen sich durch jede zusätzliche LED-Leuchte und jeden weiteren Quadratzentimeter LCD jedoch die Kosten. Laserbasierte Kunstharz-Drucker können unabhängig von der Größe des Fertigungsvolumens den gleichen Laser verwenden, denn durch die Galvanometer wird der Laserpfad schlichtweg zu den entfernteren Bereichen der Plattform geleitet. Aus Gründen der Druckgeschwindigkeit verfügen viele laserbasierte Kunstharz-Drucker im Benchtop-Format jedoch über eine zweite Laserkomponente, so auch der Form 3L. Dadurch erhöhen sich die Kosten hier ebenso wie durch das Hinzufügen weiterer LEDs und größerer LCDs.

Oberflächengüte

Kunstharz-3D-Drucker sind dafür bekannt, Teile mit glatter Oberflächenbeschaffenheit zu erstellen, die schon bei minimaler Nachbearbeitung die Optik von spritzgegossenem Kunststoff erzielen. Kunstharz-3D-Druckverfahren erreichen durch die Aushärtung von flüssigem Kunstharz, egal ob mittels Projektor, LEDs oder einem Laser, eine wesentlich bessere Oberflächenqualität als FDM-Drucker durch die Extrusion von Filament. Abhängig vom Design kann der Druck mit allen Arten von Kunstharz- und FDM-Druckern Stützstrukturen erfordern. Diese können Stützspuren oder Artefakte auf der Oberfläche hinterlassen, welche abgeschliffen oder abgeschnitten werden müssen.

Mit der Oberflächenqualität, die der Form 4L erreicht, lassen sich noch realistischere Prototypen herstellen – dieser Prototyp eines Lenkrads beinhaltet die Textur des späteren Stoffüberzugs bereits im 3D-Modell.

Die Schichten von Kunstharz-3D-Drucken auf der Z-Achse sind sowohl chemisch als auch physisch gebunden, weshalb die Trennung zwischen den vertikalen Schichten kaum zu erkennen ist. Daraus ergibt sich eine glattere Gesamtoptik.

Bei transparenten Materialien wie Clear Resin führt die glatte Oberfläche zu einer besseren Lichtdurchlässigkeit der fertigen Teile. Das macht das Druckverfahren ideal für Teile, die zur Darstellung interner Merkmale optische Transparenz erfordern.

Glatte Oberflächen ermöglichen eine fast vollständige optische Transparenz. Bei Gussprozessen mit zweiteiligen Formen erleichtert diese Transparenz die Überwachung und Fehlerbehebung, da das Innere des Teils einsehbar ist.

Laserbasierte 3D-Drucker wie der Form 3+ und der Form 3L erfreuen sich aufgrund der nahezu völlig glatten Oberflächen großer Beliebtheit. Da der Laserspot rund ist, lassen sich wahrhaft runde Krümmungen drucken, und auch die Gesamtoptik der Teile ist sehr glatt.

DLP- und LCD-3D-Drucker ergeben in der Regel ebenfalls ein sehr glattes Oberflächenfinish und erfordern nur wenig Schleif- oder Polierarbeiten, um die Optik von Spritzgussteilen zu erzielen. Allerdings projizieren DLP- und LCD-Drucker das Licht durch Voxel oder Pixel, die rechteckig sind. Früher verursachten diese Voxel sichtbare „Stufen“ oder einen sogenannten Alias-Effekt auf der X- und Y-Achse, was auch als Voxel- oder Pixellinien bezeichnet wird.

Neuere DLP- und LCD-3D-Drucker verwenden hochauflösende Projektoren oder LCDs mit sehr kleinen Pixeln sowie Techniken zur Kantenglättung (auch Anti-Aliasing genannt), bei denen bestimmte Pixel teilweise eingeschaltet werden. Dadurch erreichen moderne DLP- und LCD-3D-Drucker eine Oberflächenbeschaffenheit, die von den Ergebnissen laserbasierter SLA-Drucker fast nicht zu unterscheiden ist.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen 3D-Probedruck an Ihren Arbeitsplatz.

Geschwindigkeit und Durchsatz

Je mehr Unternehmen sich zur Produktion und zur schnellen Designiteration auf 3D-Druck stützen, desto mehr gewinnt die Druckgeschwindigkeit bei der Auswahl der Technologie an Bedeutung. Der ideale 3D-Drucker produziert in kurzer Zeit hochwertige Teile, ohne Abstriche bei der Genauigkeit, Zuverlässigkeit oder Materialleistung zu machen. FDM- und SLS-Verfahren haben eine signifikante Steigerung bei der Druckgeschwindigkeit erlebt, aber der Kunstharz-3D-Druck ist sogar noch schneller geworden und ist damit das schnellste additive Fertigungsverfahren. Neue Drucksysteme wie LFD legen noch einen Zahn zu und fertigen die Mehrheit der Teile innerhalb weniger Stunden, und kleine Teile sogar in Minuten.

Bei kleineren Druckteilen ist die Geschwindigkeit laserbasierter Kunstharz-Drucker mit DLP- und LCD-3D-Druckern vergleichbar – wenn der Laser zum Aushärten des Kunstharzes keine große Fläche abdecken muss, kann er die einzelnen Schichten schnell fertigstellen. Bei mittleren oder großformatigen Teilen oder dem Druck ganzer Chargen arbeiten laserbasierte 3D-Drucker jedoch häufig deutlich langsamer als DLP- oder MSLA-Modelle.

DLP-Drucker erfreuen sich bereits großer Beliebtheit in Branchen, wo schneller Druck mehr Umsatz bedeutet, wie etwa Dentallaboren. Sie sind allerdings anfälliger für optische Verzerrung über den Konstrukionsbereich hinweg und erfordern anspruchsvolle Kalibrierungsschritte, um eine hohe Genauigkeit zu erreichen. Außerdem sind sie oftmals teurer als LCD-3D-Drucker mit vergleichbarer Leistung.

Fortschrittliche MSLA-Technologien wie die des Form 4 und Form 4L bieten alles in allem die schnellste und zuverlässigste 3D-Drucklösung. Die Aushärtung ganzer Druckschichten auf einmal ist der Faktor, der den Druck am meisten beschleunigt, aber auch andere Merkmale des Form 4, wie etwa der Harztank mit doppelschichtigem flexiblem Film, die Ablösetextur, die beschleunigte, automatisierte Harzabgabe und die schnelle Harzerhitzung, sorgen für eine Verkürzung der Druckzeit.

Der Form 4 stellt einen dicht gepackten Druckauftrag in 2 bis 5 Stunden fertig, abhängig vom Material. Der Durchsatz, der sich mit einer Flotte erschwinglicher, schneller und intuitiver 3D-Drucker wie dem Form 4 erreichen lässt, kann mit konventionellen Verfahren wie Spritzguss Schritt halten.

Wer MSLA-Drucker für die Produktion in Betracht zieht, der sollte ein großes Augenmerk auf die Qualität und Zuverlässigkeit ihrer Komponenten legen. Die meisten LCD-Drucker haben den Ruf, nicht sehr langlebig zu sein, denn typische LCD-Bildschirme sind nicht für die Bedingungen geschaffen, die in 3D-Druckern herrschen. Die Light Processing Unit in Formlabs' Form 4 und Form 4L hat eine Lebensdauer von 600 000 bis 1 900 000 Schichten und kann einfach und kostengünstig vom Anwender ausgetauscht werden.

Die Skalierung des Durchsatzes ist mit Kunstharz-3D-Druckern für den Desktop eine Leichtigkeit. Ihr praktisches Format vereinfacht das Hinzufügen weiterer Drucker und das Skalieren des Produktionsvolumens. Zudem können einige Geräte durch Automatisierungslösungen ergänzt werden. Die Kunstharz-Drucksysteme von Formlabs bieten fortschrittliche Hilfsmittel wie den Form Auto für den Form 3/B/+, der durch die Automatisierung der Teileentnahme für einen unterbrechungsfreien Druckbetrieb sorgt. Automatisierungswerkzeuge wie Formlabs' automatisiertes Ecosystem verringern die Anzahl der notwendigen Handgriffe im Druckprozess. Dadurch vereinfachen sie Abläufe, bei denen kleine, größtenteils ähnliche Teile (wie etwa Dentalmodelle) nahezu kontinuierlich gedruckt werden.

Druckgeschwindigkeit im Vergleich: Gaming-Controller

| FDM-3D-Druck wählen | SLA-3D-Druck | SLS-3D-Druck | |

|---|---|---|---|

| 1 Baugruppe (3 Teile) | 10 h 32 min | 2 h 36 min | 3 h 52 min Druck (6 h 52 min Abkühlung) |

| 5 Baugruppen (15 Teile) | 52 h 40 min | 13 h | 9 h 38 min Druck (13 h 47 min Abkühlung) |

Vergleich von Druckern und Druckparametern:

- FDM-3D-Drucker: Bambu Lab X1, PLA Basic, 120 Mikrometer Schichthöhe, 15 % Fülldichte

- SLA-3D-Drucker: Form 4, Grey Resin, 100 Mikrometer Schichthöhe

- SLS-3D-Drucker: Fuse 1+ 30W, Nylon 12 Powder, 110 Mikrometer Schichthöhe

Druckgeschwindigkeit im Vergleich: Elektrischer Verbinder

| FDM-3D-Druck wählen | SLA-3D-Druck | SLS-3D-Druck | |

|---|---|---|---|

| 1 Baugruppe (2 Teile) | 2 h 38 min | 1 h 3 min | 3 h 30 min Druck (6 h 27 min Abkühlung) |

| 50 Baugruppen (100 Teile) | 84 h | 13 h 2 min | 12 h 59 min Druck (13 h 49 min Abkühlung) |

Vergleich von Druckern und Druckparametern:

- FDM-3D-Drucker: Bambu Lab X1, PLA Basic, 120 Mikrometer Schichthöhe, 15 % Fülldichte

- SLA-3D-Drucker: Form 4, Grey Resin, 100 Mikrometer Schichthöhe

- SLS-3D-Drucker: Fuse 1+ 30W, Nylon 12 Powder, 110 Mikrometer Schichthöhe

Druckgeschwindigkeit im Vergleich: Sitzprototyp von Radio Flyer

| FDM-3D-Druck wählen | SLA-3D-Druck | |

|---|---|---|

| 1 Prototyp | 42 h 3 min | 2 h 37 min |

Vergleich von Druckern und Druckparametern:

- FDM-3D-Drucker: Ultimaker S7, PLA, 100 Mikrometer Schichthöhe, 20 % Fülldichte

- SLA-3D-Drucker: Form 4, Fast Model Resin, 200 Mikrometer Schichthöhe

Sind Sie neugierig auf die Druckzeit Ihrer eigenen Teile? Laden Sie PreForm herunter, die kostenlose Druckvorbereitungssoftware von Formlabs, und berechnen Sie die Druckzeit beim Druck auf Formlabs' SLA- und SLS-3D-Druckern.

Arbeitsablauf und Benutzerfreundlichkeit

Unterschiedliche Hersteller bieten die verschiedensten Prozesslösungen an, um den Kunstharz-3D-Druck zu vereinfachen.

Einige Drucker verfügen über firmeneigene Software, mit der die 3D-Modelle für den Druck vorbereitet werden, beispielsweise PreForm für Formlabs-3D-Drucker. Bei anderen Herstellern kann es notwendig sein, eine Slicing-Software zu erwerben, um die Modelle auszurichten, Stützstrukturen zu erstellen, Modelle in Schichten zu zerlegen und die Druckdateien hochzuladen. Die Funktionen unterscheiden sich je nach Softwaretool. PreForm bietet beispielsweise Ein-Klick-Druckeinrichtung, leistungsstarke manuelle Bedienelemente zur Optimierung der Stützstrukturendichte und -größe, adaptive Schichtdicke und Funktionen zum Einsparen von Material und Zeit. Praktischerweise kann die Software vor dem Kauf eines 3D-Druckers einfach heruntergeladen und getestet werden.

Der Einstieg in den Kunstharz-3D-Druck ist oft recht simpel – viele Kunstharz-3D-Drucker, besonders jene im Desktop-Format, sind darauf ausgelegt, schon innerhalb weniger Minuten nach dem Auspacken druckbereit zu sein. Dank Druckerkomponenten wie etwa der Benutzeroberfläche und der Sensoren im Drucker ist nicht nur der erste Druck ein Kinderspiel, sondern auch die laufende Wartung.

Einige preiswertere Kunstharz-3D-Drucker erfordern zusätzliche Kalibrierungsschritte, um zu gewährleisten, dass das Material mit der gewünschten Schichthöhe erfolgreich druckt. Diese Schritte können das manuelle Eingießen von Kunstharz umfassen, die Auswahl der Druckeinstellungen (ohne den Vorteil eines validierten, wiederholbaren Prozesses) oder auch die Feinjustierung der Druckeinstellungen für erfolgreiche Drucke.

Die verbesserte Anwendererfahrung mit dem Form 4 umfasst einen Touchscreen, der sowohl einfacher zu lesen als auch zu navigieren ist.

Der verbesserte Touchscreen des Form 4 und Form 4L, die intelligenten Kontrollsysteme und die schnelle, automatische Harzabgabe sorgen für einen reibungslosen Workflow auf Knopfdruck, der es Anwender*innen erlaubt, sich auf Design und Produkttests zu konzentrieren, während der Form 4/L ihre Teile liefert. Das überarbeitete Kartuschensystem füllt den Tank automatisch mit flüssigem Kunstharz auf. So ist weniger Aufmerksamkeit erforderlich und Drucke über Nacht lassen sich problemloser durchführen. Validierte Materialeinstellungen für verschiedene Schichthöhen gewähren Anwender*innen die Freiheit, das Material und die Schichthöhe nach Belieben auszuwählen, in der Gewissheit, dass sie streng getestet wurden und der Drucker den Auftrag erfolgreich abschließen wird.

Ein weiterer wichtiger Faktor bei der Auswahl eines 3D-Drucksystems ist der Nachbearbeitungsprozess. Nachdem ein Druck abgeschlossen ist, wird das Druckteil gewaschen und gegebenenfalls nachgehärtet sowie weiter bearbeitet – sei es nur durch das Entfernen der Stützstrukturen oder aber fortschrittlichere Nachbearbeitungsschritte. Die niedrigen Abzugskräfte des Form 4 ermöglichen Stützstrukturen mit kleinen Berührungspunkten, die sich leicht ablösen lassen. Diese leicht entfernbaren Stützstrukturen beschleunigen die Nachbearbeitung und sorgen für einen einfacheren Arbeitsprozess.

Die verschiedenen Hersteller bieten eine breite Palette an Lösungen an, wie etwa Formlabs' umfassenden Arbeitsprozess mit automatischer Lösungsmittelbewegung im Form Wash, vorprogrammierten Aushärteeinstellungen für über 40 Materialien im Form Cure und einem Set fortschrittlicher Finishing Tools zum Schleifen, Polieren und Aufbereiten der Teile für die Verwendung.

Zuverlässigkeit von Form 4 und anderen Kunstharz-3D-Druckern unabhängig getestet

Der Form 4 von Formlabs erreichte in einer Untersuchung eines unabhängigen, weltweit führenden Produkttesters eine Druckerfolgsrate von 98,7 %. Eine vollständige Beschreibung der Testmethode und die Ergebnisse finden Sie in unserem Whitepaper.

Materialien und Anwendungen

Im Hinblick auf das unkomplizierte Wechseln zwischen Materialien funktionieren die meisten Kunstharz-Drucker nach dem Prinzip „Plug and Play“, dank leicht austauschbarer Konstruktionsplattformen und Harztanks. Wie schon bei Genauigkeit und Präzision unterscheiden sich die verfügbaren Materialien mehr von Drucker zu Drucker als von Technologie zu Technologie. Viele Hersteller produzieren ihre eigenen Kunstharze, viele andere ziehen es jedoch vor, Materialien anderer Hersteller mit einem White-Label zu versehen oder schlichtweg ein offenes System anzubieten, das mit zahlreichen Kunstharztypen nutzbar ist.

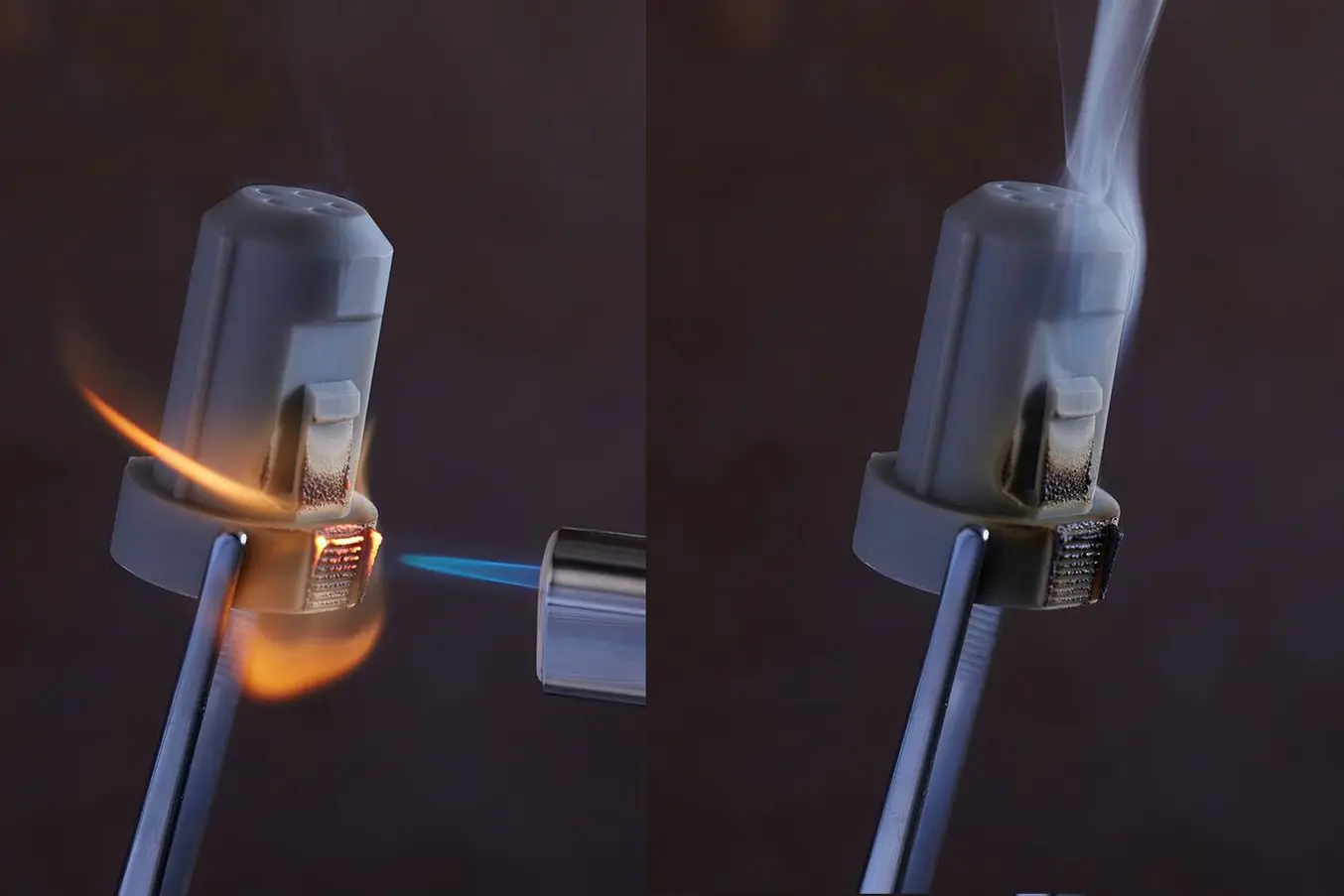

Formlabs' Flame Retardant Resin ist ein mit UL 94 Blue Card zertifiziertes Spezialkunstharz zur Herstellung selbstverlöschender, halogenfreier Teile.

Silicone 40A Resin ist ein reines Silikon mit mechanischen Eigenschaften, die in Maschinenbau und Produktentwicklung altbekannt sind.

Die Vorteile offener Systeme sind leicht erkennbar – sie verleihen Anwender*innen mehr Entscheidungsmacht darüber, welche Materialien sie verwenden möchten. Der Nachteil ist jedoch, dass solche offenen Systeme keine speziell für den Drucker kalibrierten Materialeinstellungen bieten, was sich oft zu Ungunsten der Genauigkeit, Zuverlässigkeit und der Materialeigenschaften auswirkt. Formlabs bietet sowohl eine umfassende Bibliothek aus über 40 einzigartigen, eigens formulierten Kunstharzen als auch die Option, mittels Open Platform validierte Materialien von Drittanbietern zu verwenden. Einige der Materialien wurden für spezifische, extreme Anwendungen konzipiert, beispielsweise Umgebungen mit offenen Flammen, wasserdichte Kammern oder Spritzgussverfahren.

Die Materialien sind oft der entscheidende Faktor, der den Weg zur Umsetzung verschiedener Anwendungen freimacht. Einige Anwendungen, etwa die Elektronikfertigung, sind auf spezielle Formulierungen und Zertifikationsverfahren von Drittanbietern angewiesen – zum Beispiel Kunstharze, die statisch ableitend sind. Anwendungsfälle wie die Produktion von Fertigungshilfen erfordern dagegen starke, robuste Kunstharze. Viele Hersteller bieten Kunstharze an, die diese Eigenschaften liefern, wobei die Festigkeit und die Haltbarkeit sich jedoch je nach Hersteller unterscheiden. Bei der Auswahl eines Kunstharz-3D-Druckers sollten Sie die technischen Datenblätter der verfügbaren Materialien zurate ziehen, um zu entscheiden, ob die individuell formulierten Kunstharze für Ihr Vorhaben tauglich sind, und mithilfe der Sicherheitsdatenblätter prüfen, dass die Kunstharze sicher einsetzbar sind.

Rigid 10K Resin ist ein hochgradig glasgefülltes Material mit extrem hoher Steifigkeit, das glas- und fasergefüllten Thermoplasten ähnelt. Es eignet sich ideal für Anwendungen im Rapid Tooling, beispielsweise für Spritzguss, Blasformen oder Thermoformen.

BioMed Elastic 50A Resin ermöglicht der Gesundheitsbranche den Druck weicher, elastischer, biokompatibler Teile mit komplexen Formen, wie etwa patientenspezifischer Medizinprodukte oder Modellen von Weichgewebe.

Kosten

Kunstharz-3D-Drucker waren traditionell stets kostspieliger als FDM-3D-Drucker, aber günstiger als SLS-Drucker – wobei es natürlich Ausnahmen gibt. In den vergangenen Jahren sind die Preise allerdings gesunken, sodass Kunstharz-Drucker heute für eine größere Bandbreite an Anwendungen das beste Preis-Leistungs-Verhältnis bieten.

Am unteren Ende der Skala stehen kostengünstige LCD-3D-Drucker, die für 200 € bis 1000 € erhältlich sind. Solche Geräte können sich für Hobbyanwendungen oder für den Einstieg eignen, aber sie erfordern Kalibrierung und Feinjustierung für jeden Harztyp und sind in der Regel weder zuverlässig noch langlebig. Das führt häufig zu höheren Kosten aufgrund von Wartung, vergeudeter Zeit, Fehldrucken und Materialverschwendung.

Die versteckten Kosten von Kunstharz-3D-Druckern aus dem Low-Cost-Segment

Bei der Wahl eines 3D-Druckers ist ein Verständnis von allen mit dem Drucksystem einhergehenden Kosten essenziell, um Ressourcen optimal auszunutzen und die Produktivität zu maximieren. In diesem Bericht stellen wir die Kosten und den Aufwand des Betriebs von Kunstharz-Druckern aus dem Niedrigpreissegment und eines SLA-3D-Druckers von Formlabs gegenüber und demonstrieren das drastische Gefälle zwischen den versteckten Kosten dieser Produkte.

Professionelle Kunstharz-3D-Drucker umfassen SLA-Technologien wie etwa laserbasierten SLA-Druck, DLP-Druck und LCD-/MSLA-Druck. Die Preisspanne erstreckt sich in der Regel von 2500 € bis 10 000 €, wobei großformatige Kunstharz-3D-Drucker typischerweise für 5000 € bis 25 000 € erhältlich sind. Es gibt eine Menge Faktoren, die den genauen Preis beeinflussen, angefangen von zuverlässigeren und leistungsstärkeren Lichtquellen (ob LEDs, Laser oder Projektor) bis hin zur Lichtverarbeitungskomponente, der allgemeinen Produktionsqualität, der Software, dem Zubehör und dem Serviceplan.

Genauso unterscheiden sich auch die Materialkosten von Hersteller zu Hersteller. Wie bereits erwähnt entscheiden sich viele Hersteller bei den Materialien für Outsourcing oder White-Label-Lösungen, was die Materialkosten zusätzlich anheben kann. Preiswerte Materialien, wie auch preiswerte Kunstharz-Drucker selbst, können die Druckqualität negativ beeinflussen und versteckte Kosten verursachen. Dies gilt auch für die Verwendung von Materialien, die nicht für ein bestimmtes Gerät validiert und kalibriert wurden. Einige Low-Cost-Materialien verursachen auch starke Gerüche oder enthalten Inhaltsstoffe, die ihre Herstellung billiger machen, aber nicht für die sichere Handhabung und Verwendung zertifiziert sind.

Die Materialien von Formlabs sind für spezifische Anwendungsfälle validiert und speziell dafür konzipiert, in einer Vielzahl von Umgebungen und Anwendungen optimale Leistungen zu erbringen. Indem Formlabs Zeit und Arbeit in die Ermittlung der optimalen Druckeinstellungen für jede Schichthöhe und jedes Material investiert, wird sichergestellt, dass jedes der über 40 Kunstharze sicher und einfach zu verwenden ist.

Ihre Zeit- und Kosteneinsparung berechnen

Nutzen Sie unser interaktives ROI-Tool zur Berechnung Ihrer Zeit- und Kostenersparnis beim 3D-Druck mit einem Formlabs-Drucker.

Tauchen Sie in die Welt des Kunstharz-3D-Drucks ein

Bei der Wahl zwischen laserbasiertem SLA-Druck, DLP-, LCD- und MSLA-Technologien sollten Sie Ihren geplanten Anwendungszweck (und die hierfür idealen Materialien) sowie weitere Faktoren wie Schnelligkeit, Genauigkeit und Auflösung in Betracht ziehen.

Obwohl sich die Kunstharz-3D-Druckverfahren in einigen Punkten unterschieden, sind die größten Unterschiede bei der Geräteleistung meist in den Entscheidungen der Hersteller begründet, und nicht in den inhärenten Stärken und Schwächen des Verfahrens.

Kunstharz-3D-Druck bezeichnet eine breite Kategorie von Verfahren zur Produktion von Teilen, die extrem präzise und genau sind, ein glattes Oberflächenfinish liefern und schneller gedruckt werden als mit jeder anderen Technologie. Diese Teile können eine große Bandbreite an Anwendungen abdecken, da verschiedenste Kunstharzformulierungen zur Verfügung stehen. Professionelle Kunstharz-3D-Drucker wie der Form 4 von Formlabs kombinieren die Schnelligkeit des Kunstharz-3D-Drucks mit der Auflösung und Maßgenauigkeit hochwertiger industrieller 3D-Drucker. Zugleich bieten sie eine breite Palette fortschrittlicher Materialien, wodurch sie die besten Eigenschaften vereinen, die diese Technologie zu bieten hat.

Erfahren Sie mehr über Form 4 und Form 4L oder durchstöbern Sie unseren Materialkatalog, um Formlabs' mehr als 40 Kunstharze kennenzulernen.

Sie sind nicht sicher, welche 3D-Druck-Lösung die beste für Ihr Unternehmen ist? Buchen Sie eine persönliche Beratung, um Optionen zu vergleichen, die Kapitalrendite zu bewerten, Testdrucke zu begutachten und vieles mehr.