Herstellung patientenspezifischer Schnittschablonen aus ISO-zertifizierten, biokompatiblen Materialien

Überall auf der Welt steigen zahlreiche Krankenhäuser in den klinikinternen 3D-Druck ein, um ihre Operationsplanung zu verbessern, Operationszeiten zu verkürzen und bessere Behandlungsergebnisse zu erzielen. Joakim Lundtoft Lindhardt vom 3D Innovation Center am Universitätskrankenhaus Aarhus in Dänemark ist einer der führenden Ingenieure, die für die Implementierung des 3D-Drucks im Krankenhaus zuständig sind. Sein Drucklabor bedient unterschiedlichste Ansprüche, mit speziellem Fokus auf patientenspezifische Schnittschablonen zur Verbesserung der Ergebnisse chirurgischer Eingriffe.

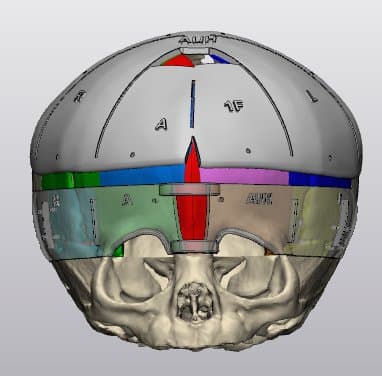

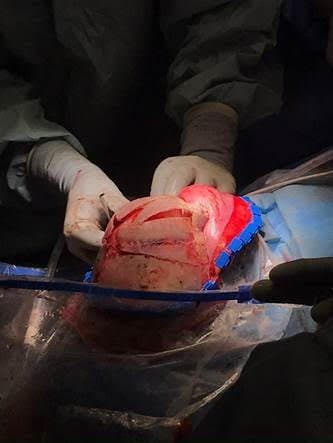

Das Labor wirkt regelmäßig unterstützend bei der Patientenbehandlung mit. Im vergangenen Jahr beispielweise wurde ein Kleinkind mit einer Schädeldeformität in das Universitätskrankenhaus Aarhus eingewiesen. Damit begann der Prozess, die richtige Unterstützung für den anstehenden, höchst anspruchsvollen Eingriff zu liefern. Hierfür erstellte das Team digitale Scans des Schädels und sendete sie an Lindhardt. Dieser machte sich an die Analyse des Schädels und entschied sich für BioMed Clear Resin zur Herstellung chirurgischer Schablonen, die dem OP-Team eine Hilfestellung bei der Schnittführung bieten. BioMed Clear Resin ist ein steifes und transparentes Material für biokompatible Anwendungen, bei denen es zu langzeitigem Hautkontakt oder zum Kontakt mit Schleimhäuten, Knochen, Gewebe oder Dentin kommt. Das Material ist zudem gemäß ISO 18562 validiert und lässt medizinische Anwendungen für die Atemgaswege zu. Es ist damit eines der am stärksten validierten biokompatiblen SLA-Kunstharze, die heute auf dem Markt erhältlich sind. Das macht das Material nicht nur für Schnittschablonen zur richtigen Wahl, sondern auch für zahlreiche weitere medizinische Anwendungen in der Gesundheitsbranche. 3D-Scans, die ursprünglich für diagnostische Zwecke erstellt werden, können vom Team für die 3D-Modellierung weiterverwendet werden. Das bedeutet weniger Scans und somit eine Reduktion der Strahlenbelastung.

In Bezug auf den vorliegenden Fall erklärte Lindhardt: „Aus meiner Sicht ist der Einsatz von 3D-Druck sowohl für Patienten als auch für das Gesundheitssystem ein Gewinn. Wir haben jetzt vor der Operation eine exakte Kopie des Craniums [Schädels] des Patienten zur Verfügung. Das verbessert die Planung und hilft uns dabei, bei chirurgischen Eingriffen vorhersehbare Ergebnisse zu erzielen.“

Erfahren Sie in diesem Beitrag, warum Lindhardt den internen 3D-Druck in Krankenhäusern für essenziell hält, wie seine Herangehensweise an die Erstellung chirurgischer Schablonen aussieht und was für seine Druckabteilung als Nächstes bevorsteht.

Medizinprodukte leichter im Krankenhaus produzieren dank ISO-zertifizierter biokompatibler Druckmaterialien

Die BioMed-Kunstharze wurden für medizinische Fachleute entwickelt, die Materialien in medizinischer Qualität benötigen.

Das Universitätskrankenhaus Aarhus startete zunächst mit einer kleineren Investition in 3D-Druck und stellte Lindhardt auf ein Jahr befristet ein. Er erhielt den Auftrag, eine grundlegende Infrastruktur für den internen 3D-Druck von chirurgischen Schnittschablonen aufzubauen, mit Fokus auf Kiefer- und Schädelrekonstruktion. Lindhardt erinnert sich: „Wir haben sehr schnell erkannt, wie groß das Potenzial einer hausinternen Einheit war. Und auch, dass dies spezialisiertes Fachwissen erfordern würde, das anderswo im Krankenhaus nicht vorhanden war. Uns wurde bewusst, dass sich hier eine Art Mundpropaganda entwickelte. Andere chirurgische Fachabteilungen oder Chirurgen kamen zu uns und fragten, ‚Wenn ihr das für die machen könnt, könnt ihr auch für mich so etwas drucken?' Anfangs haben wir mit einem Form 2 von Formlabs begonnen und die gesamte Drucknachfrage auf dem einen Gerät abgearbeitet. Wie man sieht, sind wir bei den SLA-Druckern [von Formlabs] geblieben und nutzen für Schnittschablonen jetzt Form 3Bs.“

Die medizinischen Materialien von Formlabs, wie etwa die BioMed-Kunstharze, wurden für das Gesundheitswesen entwickelt als Materialien in medizinischer Qualität für eine breite Palette an Anwendungen, bei denen Leistung und Biokompatibilität entscheidend sind. Die Materialien der BioMed-Familie werden in einer nach ISO 13485 zertifizierten Einrichtung hergestellt. Sie sind mit den gängigen Desinfektions- und Sterilisierungsmethoden kompatibel.

Mit der Veröffentlichung zusätzlicher BioMed-Kunstharze im Jahr 2022 beschleunigte sich die Nutzung der SLA-Drucker am Universitätsklinikum Aarhus, und dabei waren die Biokompatibilitätszertifizierungen gemäß ISO der treibende Faktor. Wie Lindhardt erklärt, machen „die ISO-Zertifikate die Implementierung in unser QMS-System so viel einfacher. Es besteht überhaupt kein Zweifel mehr, ob wir die Materialien einsetzen, wenn sie die ISO-Anforderungen erfüllen.“

| BioMed White Resin | BioMed Black Resin | BioMed Clear Resin | BioMed Amber Resin | Tough 1500 Resin | |

|---|---|---|---|---|---|

| USP <88> Klasse VI | ✓ | ✓ | ✓ | ||

| USP <151> Pyrogen und ISO 10993-11 | ✓ | ✓ | |||

| ISO 10993 | ✓ | ✓ | ✓ | ✓ | ✓ |

| ISO 18562-1,-2,-3,-4 | ✓ | ||||

| ISO 13485 | ✓ | ✓ | ✓ | ✓ | |

| ISO 14971 | ✓ | ✓ | ✓ | ✓ |

„Im Laufe der Zeit hatten wir einige Materialwechsel. Wir haben mit LT Clear Resin begonnen und sind dann zu Surgical Guide Resin übergegangen. Derzeit nutzen wir für unsere Schnittschablonen BioMed Clear Resin, unser meistverwendetes Material“, fährt Lindhardt fort.

Er fügt hinzu: „Was bei uns ziemlich einzigartig ist, ist, dass wir eine klinikweite Einrichtung sind, unsere Dienstleistung also dem gesamten Krankenhaus anbieten. Anderswo gibt es Drucklösungen, die zu einer bestimmten Abteilung gehören und nicht geteilt werden. Wir haben dagegen die potenziellen Anwendungsfälle ausgedehnt, was es uns möglich macht, einen viel weitgreifenderen Einfluss auf den Klinikbetrieb zu nehmen.“

Einer der einfachsten Wege, um die Investition in einen krankenhausinternen 3D-Drucker zu rechtfertigen, ist das Argument, dass das Gerät der gesamten Klinik zur Verfügung steht und mehrere Funktionen erfüllt. Die Vielseitigkeit des 3D-Drucks macht den Beled der Investitionsrendite einfach – von Schnittschablonen zu Modellen für die präoperative Planung, Ersatzteilen für defekte oder fehlende Maschinenbauteile und mehr.

„Das Tolle am 3D-Druck ist die Möglichkeit, patientenspezifische Modelle und auf den Patienten zugeschnittene Instrumente zu erstellen. Wir können komplexe Geometrien umsetzen, und genau aus solchen besteht der Körper“, fügt Lindhardt hinzu.

Komplexe Fälle mit patientenspezifischen 3D-gedruckten Modellen und chirurgischen Schablonen lösen?

Eingangs haben wir bereits den Fall eines Kleinkindes mit einer Schädeldeformität erwähnt. Der 3D-Druck mit Formlabs-Technologie erlaubte es Lindhardt und seinem Team, die spezifischen Anforderungen des Patienten besser zu verstehen und darauf einzugehen, sodass die OP ein überwältigender Erfolg wurde. Dieser Eingriff ist ein weiteres Beispiel dafür, wie der 3D-Druck der medizinischen Fachwelt die Möglichkeit verleiht, zuverlässig chirurgische Fälle zu bewältigen, die in der Vergangenheit als zu schwierig oder zu riskant angesehen wurden.

Lindhardt berichtet: „[Vorhersehbare Ergebnisse] sind auf jeden Fall einer der Vorteile des 3D-Drucks. Im Fall des Kinderschädels bestand ein zusätzlicher Vorteil der Visualisierung durch 3D-Druck darin, dass die acht losen Fragmente sichtbar wurden. Ohne die Nutzung von 3D-Druck wäre ein Chirurg niemals so kühn, eine OP mit acht Fragmenten durchzuführen – man könnte den Fall einfach nicht zusammensetzen und Symmetrie und Funktionalität bewahren. Wenn man 3D-gedruckte [Schnittschablonen] einsetzt, erzielt man eine viel präzisere Operation und damit letzten Endes bessere Behandlungsergebnisse.“

Lindhardt fährt fort: „Das ist der Hauptvorteil. Natürlich beobachten wir aber auch eine Reduktion der Operationsdauer insgesamt. Wenn wir Gewebe von einem Teil des Körpers in einen anderen übertragen und die Blutversorgung neu verbinden müssen, dann profitieren sowohl die Heilung als auch das Endergebnis davon, dass das Gewebe so kurz wie möglich undurchblutet ist. Mit einer Schnittschablone kann alles innerhalb von Minuten identifiziert werden.“

Lindhardt hat bereits mehrere riskante Fälle erlebt, die das Krankenhaus dank der Option, aus BioMed Clear Resin patientenspezifische Schnittschablonen zu drucken, zuversichtlich übernahm. „Auch wenn einem Patienten womöglich sowieso eine OP vorgeschlagen worden wäre – jetzt können wir die Operation viel sicherer durchführen. Ich arbeite gerade mit einem Patienten, der 14 Jahre alt ist und sich den Oberarm gebrochen hat, der dadurch aufgehört hat zu wachsen. Ich bin mir nicht sicher, dass dem Patienten eine OP angeboten worden wäre, denn die Chirurgen wären hier zögerlich, da das Risiko besteht, mehr Schaden anzurichten als zu helfen. Doch mit patientenspezifischen 3D-gedruckten Schablonen ist die Chance größer, dass das OP-Team alles genau wie beabsichtigt ausrichtet“, erzählt er.

Johan Blomlof, Dozent, beratender Chirurg für MKG-Chirurgie, erklärt: „In den vergangenen fünf Jahren mussten wir an keinem Kind eine OP wiederholen, wenn wir [3D-gedruckte chirurgische Schablonen] eingesetzt haben.“

Möchten Sie mehr über medizinischen 3D-Druck erfahren?

Lindhardt und das Team des Universitätskrankenhauses Aarhus haben sich als führende Kraft bei der Nutzung von 3D-Druck am Behandlungsort etabliert und sorgen damit für Innovation und Einheitlichkeit im Operationssaal.

Krankenhäuser rund um den Globus verzeichneten in jüngsten Jahren einen rasanten Anstieg bei der Adoption von 3D-Druck. Viele von ihnen beginnen genau wie das Universitätskrankenhaus Aarhus mit Teams von ein oder zwei Personen, bevor sie den 3D-Druck zu einem klinikweiten Service ausdehnen, mit dem Operationsdauern verkürzt und Behandlungsergebnisse verbessert werden und vieles mehr. „Wir streben ständig danach, den 3D-Druck und 3D-Technologien im Gesundheitswesen weiter zu erforschen und auszubauen“, so Lindhardt.

Um mehr darüber zu erfahren, wie 3D-Druck in medizinischen Anwendungen und Krankenhäusern eingesetzt werden kann, besuchen Sie unsere Website zum Schwerpunkt Gesundheitswesen. Oder wenden Sie sich jetzt für eine Beratung an das medizinische Expertenteam von Formlabs.