Am 17. April 2024 präsentierte Formlabs den Form 4, unseren Kunstharz-3D-Drucker der nächsten Generation, der den Branchenstandard für Geschwindigkeit, Genauigkeit, Zuverlässigkeit und Materialvielfalt neu definierte. Sechs Monate später folgte die Ankündigung des Form 4L, eines großformatigen Kunstharz-3D-Druckers, der auf denselben bahnbrechenden Innovationen in den Bereichen Hardware, Software und Materialien basiert wie der Form 4.

Die 3D-Drucker der Serie Form 4, einschließlich der biokompatiblen Drucker Form 4B und Form 4BL, zeichnen sich durch unübertroffene Geschwindigkeit, Genauigkeit und Zuverlässigkeit aus und setzen neue Maßstäbe für den 3D-Druck. Aber verlassen Sie sich nicht einfach auf unser Wort. In dieser Übersicht stellen wir vor, was Fachleute der 3D-Druck-Branche über den Form 4 und Form 4L zu sagen hatten.

Produktdemo: Form 4

Entdecken Sie, wie der Form 4 neue Maßstäbe der Produktivität und Innovation setzt, dank beispielloser Schnelligkeit, Genauigkeit und Zuverlässigkeit.

TechRadar

„Ein hervorragender Kunstharz-3D-Drucker im kompakten Format, der Drucke in hochwertiger Produktionsqualität liefert.“

Alastair Jennings, TechRadar

Alastair Jennings hat für TechRadar eine begeisterte Rezension über den Form 4 geschrieben. Er beginnt mit einem Blick auf das gesamte Ecosystem: „Die große Auswahl an Spezialmaterialien und ein hochwertiges Ecosystem, das Wasch- und Nachhärtegeräte sowie eine Finishing-Station umfasst, machen dies zu einer der umfassendsten und benutzerfreundlichsten Optionen auf dem Markt.“ Er hebt auch die Benutzerfreundlichkeit und Flexibilität hervor, die die umfangreiche Materialbibliothek bietet, um schließlich die Funktionen im Detail zu betrachten.

„Der Form 4 beeindruckt mit einigen der schnellsten, genauesten und detailliertesten Drucke, die wir bisher von einem 3D-Drucker gesehen haben.“

Alastair Jennings, TechRadar

Im Hinblick auf das Auspacken des Form 4 bemerkt Jennings Ähnlichkeiten zum Form 3+ in puncto Optik, Größe und einfache Einrichtung. Beim Testen der Drucke stellte er fest, dass größere Modelle mit Stützstrukturen beim Druck von den Stützstrukturen fallen können. Dieses Problem trete laut Jennings zwar bei vielen Hochgeschwindigkeitsdruckern auf, doch die fortschrittlichen Sensoren des Form 4 haben dazu beigetragen, es zu entschärfen, und durch den Wechsel zu von PreForm generierten Stützstrukturen sei eine Erfolgsquote von 100 % erreicht worden.

Jennings stellte den Form 4 und den Creality K1C gegenüber und kam zu dem Schluss, dass der Form 4 den Zeitaufwand bei kleinen Produktionsläufen reduziert. Der Druck von neun 3DBenchy-Modellen dauerte auf dem Form 4 eine Stunde und 12 Minuten, während die Druckzeit für den gleichen Auftrag auf dem Creality K1C mit Stützstrukturen drastisch auf 15 Stunden und 47 Minuten anstieg. Zudem hatten die Druckteile aus dem Form 4 eine höhere Qualität, mit besseren Details und leichter entfernbaren Stützstrukturen.

„Die Druckqualität und -zuverlässigkeit sind hervorragend, und die allgemeine Benutzerfreundlichkeit stellt einen bedeutenden Schritt nach vorn dar. Damit ist dies eine praktikable Lösung für Unternehmen, die betriebsintern Prototypen erstellen, modellieren oder fertigen wollen.“

Alastair Jennings, TechRadar

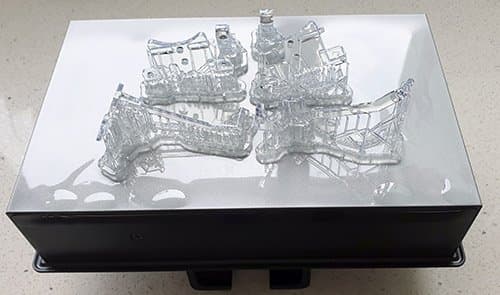

(Bildrechte: Alastair Jennings)

In Bezug auf die Nachbearbeitung wurde angemerkt, dass „die Wasch- und Nachhärtegeräte zwar optional sind, aber zum Erzielen optimaler Ergebnisse nahezu unverzichtbar, und zudem zu den besten ihrer Klasse gehören.“

Jennings fasst zusammen: „Die verbesserte Anwendererfahrung und die zusätzlichen Funktionen machen den Form 4 zu einem lohnenswerten Upgrade des Form 3+.“ Er fügt hinzu: „Für alle, die einen der zuverlässigsten, hochwertigsten und am wenigsten umständlichen Kunstharz-3D-Drucker auf dem Markt suchen, hat der Form 4 in diesem Preissegment wenig Konkurrenz.“

Punktetabelle von TechRadar

| Preis-Leistungs-Verhältnis | Außerordentliche Qualität zu einem wettbewerbsfähigen Preis. | 4,5 |

|---|---|---|

| Design | Schlankes, benutzerfreundliches Design mit einem effizienten Harzsystem. | 4,5 |

| Funktionen | Vollgepackt mit innovativen Funktionen für fortschrittliches Drucken. | 5 |

| Leistung | Übertrifft die Konkurrenz in puncto Geschwindigkeit und Präzision. | 5 |

| Gesamt | Ein herausragender 3D-Drucker, der in der Branche neue Maßstäbe setzt. | 5 |

„Der Form 4 hebt sich in zwei Bereichen besonders hervor: seine Genauigkeit, Qualität und Zuverlässigkeit bei filigranen Details und komplexen Objekten [...] bieten konsistente Ergebnisse mit unübertroffener Leichtigkeit. Während der Tests wurden insgesamt 8 Liter Kunstharz – Clear Resin, Grey Resin und Black Resin – ohne jegliche Probleme verbraucht; ein starker Kontrast zu einigen der besten, billigeren Drucker, bei denen es oft zu Fehldrucken kommt.“

Alastair Jennings, TechRadar

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir schicken Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Tom’s Hardware

Form 4

„Formlabs' Form 4 ist ein Premium-3D-Drucker für alle, die auf hohe Qualität, Benutzerfreundlichkeit und Zuverlässigkeit bestehen [...] Das Unternehmen bietet eine breite Palette an Hochleistungsmaterialien für alle Anwendungen, auch medizinische. Unserer Ansicht nach ist es einer der besten Kunstharz-3D-Drucker und einer der besten 3D-Drucker überhaupt.“

Denise Bertacchi, Tom’s Hardware

In einem Testbericht mit dem Titel „Fail Proof Business 3D Printing: Perfect prints are as easy as a game of connect the dots“ [Fehlerfreier 3D-Druck für Unternehmen: Perfekte Drucke sind jetzt ein Kinderspiel] stellt Denise Bertacchi den Form 4 vor. Nachdem sie nie ein großer Fan des Kunstharz-3D-Drucks war, kommt sie nun zu dem Schluss, dass es an den bisherigen Druckern gelegen hat.

„Kunstharz-3D-Drucker für den Verbrauchermarkt – und die dazugehörigen Wasch- und Nachhärtestationen – sind nicht nur unordentlich, sondern erfordern auch zu viel Herumprobieren. Formlabs hat dem Rätselraten mit einem streng kontrollierten und gründlich getesteten Ecosystem ein Ende bereitet. Das Ecosystem beinhaltet auch alle notwendigen Werkzeuge für die Reinigung und eine clever gestaltete Benutzeroberfläche, die für mehr Klarheit sorgt.“

Denise Bertacchi, Tom’s Hardware

Bertacchis Meinung nach ist die Technologie des fest ineinandergreifenden Form-4-Ecosystems seine größte Stärke und Schwäche zugleich – denn für die Nutzung von Drittanbieter-Harzen muss der Open Material Mode erworben und eine „perfekt abgestimmte Kette von Ereignissen“ selbst feinjustiert werden, um dieselbe Erfahrung zu erzielen wie beim Druck mit Formlabs-Materialien.

„Das System ist auf Unternehmen ausgerichtet, die einen stetigen Durchsatz perfekter Druckteile benötigen, ohne Ausnahmen. Wenn man die Richtlinien im Slicer befolgt, erhält man gute Teile. Die Verwendung des Form 4 ist so einfach, dass es selbst ein Praktikant oder Bob von der Buchhaltung hinbekommt.“

Denise Bertacchi, Tom’s Hardware

Angefangen von den Leitfäden und Videos auf der Formlabs-Website bis hin zu den farbigen Anleitungen auf dem Touchscreen des Form 4 fiel die unkomplizierte Verwendung des Formlabs-Ecosystems Bertacchi sofort ins Auge. Im Gegensatz zu den meisten anderen Druckern, die sie getestet hat, beinhaltete der Drucker alles, was sie für den Einstieg benötigte, abgesehen von Isopropylalkohol (IPA). Selbst das Auspacken des Druckers war ein Kinderspiel, da er fertig montiert geliefert wird.

„Formlabs' Form 4 ist eine ansprechend konstruierte Maschine mit viel Liebe zum Detail“, meint Bertacchi und hebt hervor, dass die hochklappbare Abdeckung einfach zu handhaben ist und die Anti-Haft-Oberfläche verhindert, dass der Harztank am Drucker festklebt.

In Bezug auf die Harzhandhabung unterstreicht Bertacchi die Vorteile der automatischen Harzabgabe, die einfache Lagerung der Tanks, die schnellen Materialwechsel, den Harzmischer, die Erkennung von Ablagerungen und die RFID-Tags in der Kartusche und dem Tank, welche das Risiko des versehentlichen Mischens von Materialien eliminieren. Darüber hinaus verhindern die zusätzlichen Sensoren das Verschütten beim Befüllen des Harztanks und im Falle von Fehldrucken.

Des Weiteren hebt sie folgende Funktionen hervor:

-

Build Platform Flex, zum mühelosen Entfernen von Druckteilen

-

Die automatische Öffnung des Form Wash, das automatische Anheben des Waschkorbs,

-

Integrierte Kamera für Momentaufnahmen und Zeitrafferaufnahmen

-

PreForm-Software mit Voreinstellungen für Kunstharze, Stützstruktur-Generierung, Aushöhlung von Modellen und einem fortschrittlichen Druckeinstellungseditor

-

Dashboard zur Nachverfolgung des Druckverlaufs und des Harzverbrauchs

-

Materialtransparenz

„Die Auflösung des Form 4 erreicht „nur" 4K, was verglichen mit den neuesten 3D-Druckern auf Verbraucherebene, die eine zwei- bis dreimal höhere Pixelanzahl aufweisen, niedrig erscheinen mag. Doch dieses Gerät liefert den Beweis für etwas, das ich immer vermutet habe: Für die Detailschärfe ist das Material entscheidender als die Pixelanzahl. Der Form 4 ergibt gestochen scharfe, saubere Drucke mit einem beeindruckenden Maß an Detailliertheit und Genauigkeit.“

Denise Bertacchi, Tom’s Hardware

Bertacchi druckte das Probeteil links mit dem Phrozen Sonic Mega 8k S und das Teil auf der rechten Seite mit dem Form 4. Bildrechte: Tom's Hardware

„Ich kann einfach nicht fassen, was für klare, scharfe Details der Form 4 produziert... Der Phrozen-Drucker zielt auf denselben Markt ab und hat eine Auflösung von 43 µm, gegenüber 50 µm beim Form 4. Man sieht aber deutlich, dass der Form 4 bessere Details liefert, die weniger verschwommen aussehen.“

Denise Bertacchi, Tom’s Hardware

Bertacchis Testdrucke zeigen, dass die Auflösung nicht immer der entscheidende Faktor für Detailgrad und Druckqualität ist. Stattdessen wird die Druckqualität von einer Vielzahl von Kennzahlen und Funktionen beeinflusst.

Alles in allem hält Bertacchi den Form 4 für „ein hervorragendes Werkzeug für Unternehmen, die perfekte Teile für Produktion und Prototyping brauchen und keine Zeit haben, am Drucker herumzutüfteln.“ Dem Preis nach gehört der Drucker zwar nicht mehr ganz zum Endverbrauchersegment, doch „diese Art von Gerät wäre auch ein hervorragendes Werkzeug für Schul- und Universitätsprogramme, bei denen Teile entworfen und produziert werden sollen. Die hilfreichen Leitfäden auf der Benutzeroberfläche und die ständigen Erinnerungen an Arbeitsschritte erlauben es dem Anwender, sich ganz auf seine Designarbeit zu konzentrieren, statt auf seine Chemiekenntnisse.“

Form 4L

Unter dem Titel „Industrial resin made simple: Everything we like about the Form 4, but bigger“ [Industrieller Kunstharz-Druck leicht gemacht: Alles, was wir am Form 4 mögen, nur größer] beginnt Denise Bertacchi ihren Bericht über den Form 4L, dem sie eine Bewertung von 4,5/5 Sternen verleiht.

„Formlabs' Form 4L vereint eine anständige Auflösung mit unfassbarer Präzision, um in großem Maßstab außergewöhnliche Drucke zu liefern... Dieses Gerät ist nicht nur ein Business-Tool, sondern ein Partner.“

Denise Bertacchi, Tom’s Hardware

Als „großer Bruder des Form 4 in industrieller Größe“ ist der Form 4L für industrielle Anwendungen bestimmt, stellt Bertacchi klar. Wie schon beim Form 4 machen validierte Materialien das Rätselraten beim Drucken überflüssig. Zusätzlich zur umfangreichen Materialbibliothek von Formlabs hebt Bertacchi auch den Open Material Mode hervor, der das Drucken mit jedem beliebigen bei 405 nm härtenden Drittanbieterharz ermöglicht. Für Bildungseinrichtungen steht dieser kostenlos zur Verfügung.

„Formlabs' Form 4L ist ein Premium-3D-Drucker der Business-Klasse für Kunden, die hohe Qualität, Benutzerfreundlichkeit und Zuverlässigkeit erwarten. Der Drucker ist zwar teilweise in ein teures Ecosystem eingebunden, doch das Unternehmen bietet eine breite Palette von Materialien für jede Anwendung, einschließlich medizinischer Anwendungen, und wir halten ihn für einen der besten Resin-3D-Drucker sowie einen der besten 3D-Drucker überhaupt.“

Denise Bertacchi, Tom’s Hardware

In einer kurzen Übersicht des Arbeitsablaufs werden die Grundlagen des Kunstharz-3D-Drucks erläutert, bevor Bertacchi kurz auf das Auspacken des Druckers eingeht: „Der Drucker wird fertig zusammengebaut geliefert. Man muss nur den Drucker auspacken, den Tank installieren, den Wischer einsetzen und dann den Tank und die Bauplattform an ihren jeweiligen Plätzen verriegeln. Bei einem Gewicht von 57 Kilogramm benötigt man jedoch etwas Hilfe, um ihn in Position zu bringen. Die Maschine ist mit Hebegurten ausgestattet, um den Transport zu erleichtern.“

„Formlabs' Form 4L ist eine Premium-Maschine, die mit unglaublicher Liebe zum Detail entwickelt wurde“, meint Bertacchi und merkt an, dass die Bauplattform, der Harztank und der Wischer schnell und sicher einrasten und dass „die Glasoberfläche über der Light Processing Unit eine Antihaft-Textur hat, um zu verhindern, dass der Tankfilm am Glas kleben bleibt. So biegt sich der Film sanft mit, wenn die Bauplattform zwischen den Schichten angehoben wird.“

Für die Harzzufuhr hat Bertacchi das Resin Pumping System ausprobiert, geht aber auch auf die Formlabs-Harzkartuschen ein. Sie stellt fest, dass der Form 4L „genau die Menge Harz aus der unteren Öffnung abgibt, die benötigt wird“. Die Harztanks sind mit einem programmierbaren RFID-Tag ausgestattet, der sicherstellt, dass Kartusche und Tank zusammenpassen, und die Nachverfolgung des Materials im Tank und der gedruckten Schichten ermöglicht.

„Der Tank verfügt auch über etwas, was ich bei einer Verbrauchermaschine noch nicht gesehen habe – ein Wischerblatt“, berichtet Bertacchi und erklärt, dass dieses für eine Durchmischung des Harzes sorgt und bei Ablagerungen eine Warnung auslöst. Zusätzliche intelligente Sensoren halten den Harzpegel konstant, helfen beim Nivellieren des Druckers und warnen vor häufigen Anwenderfehlern wie dem Drucken bei geöffneter Tür oder dem Entfernen des Harztanks vor der Bauplattform.

„Formlabs beweist, was ich schon immer vermutet habe: Scharfe Details haben mehr mit der Präzision der Maschine und des Materials zu tun als mit der Anzahl der Pixel. Der Form 4L ergibt gestochen scharfe, saubere Drucke mit einem beeindruckenden Maß an Detailliertheit und Genauigkeit.“

Denise Bertacchi, Tom’s Hardware

Bertacchi erwähnt kurz die eingebaute Kamera, bevor sie zur Nachbearbeitung übergeht, die „ebenso gut konzipiert ist, um den Druckvorgang zu erleichtern.“ Der Form Cure, so Bertacchi, „war zweifellos die beste Nachhärtestation, die ich je mit einem Resin-Drucker verwendet habe. Er war für jedes Formlabs-Kunstharz vorprogrammiert, sodass ich nur noch das Material auswählen, die Einstellungen bestätigen und den Knopf drücken musste.“

In Bezug auf die PreForm-Software für die Druckvorbereitung stellt Bertacchi fest, wie einfach sie zu bedienen ist: „Man muss nicht an den Einstellungen herumstellen.“ Darüber hinaus könne PreForm alles, was es können muss, vom Aushöhlen bis zum Stützen von Teilen, wobei Dashboard mit der Möglichkeit, die Drucke und den Materialverbrauch nachzuverfolgen, sogar noch einen Schritt weiter gehe.

Dieses Buchstützenmodell wurde mit Black Resin V5 in drei Teilen gedruckt. (Bild: Tom's Hardware)

Der Drache wurde in PreForm ausgehöhlt und mit einer Schichthöhe von 0,1 mm gedruckt. (Bild: Tom's Hardware)

Bertacchi druckte Probeteile mit Grey Resin V5 und stellte fest: „Der Druck sah perfekt aus, mit einigen der saubersten Details, die ich je von diesem Modell gesehen habe.“ Sie hebt auch das „beeindruckende Clear Resin V5“ und Tough 2000 Resin hervor, mit dem sie eine Klammer druckte, die schlicht nicht brechen wollte, sowie einen funktionierenden Hammer und Schraubenschlüssel.

Letztendlich empfiehlt Bertacchi den Form 4L für Unternehmen und Bildungseinrichtungen, „wo man Zeit für die Produktion von Teilen aufwenden möchte, ohne sich darum zu sorgen, wie der Druck gelingt.“

„Der Form 4L von Formlabs ist ein großartiges Werkzeug für Unternehmen, die schnell große Modelle und genaue Prototypen benötigen und keinen Techniker mit der Bedienung ihres Druckers beauftragen wollen. Meine Testdrucke haben die Fähigkeiten dieser Maschine bei weitem nicht ausgeschöpft.“

Denise Bertacchi, Tom’s Hardware

3DPrint.com

Form 4

Wir haben Jay Rincher von 3DPrint.com einen Form 4, Form Wash, Form Cure und Standard-Kunstharze zur Verfügung gestellt, um seine Eindrücke zu erfahren. Als Neueinsteiger im Kunstharz-3D-Druck war er anfangs etwas nervös, stellte jedoch fest, „dass der Arbeitsablauf so einfach und der Slicer so intuitiv ist, dass es wohl kaum jemanden gibt, der nicht innerhalb etwa einer Stunde in die Bedienung des Geräts eingewiesen werden kann.“

Rincher stellt den gesamten Prozess des Auspackens, Einrichtens, Druckens und Nachbearbeitens vor. Das Auspacken und Einrichten erwies sich als einfach, mit klaren Anweisungen auf dem Touchscreen des Druckers. Schwierigkeiten gab es jedoch bei der Beschaffung von Isopropylalkohol für den Form Wash, der bis zu 15 Liter fasst, um große Teile zu waschen.

Während Rincher PreForm als intuitiv empfand, lag das größte Problem bei den Saugglocken an seinen Modellen, für die er über die PreForm-Funktionen nicht automatisch Luftlöcher einfügen konnte. Abgesehen davon sei „das Druckverfahren selbst schmerzlos. Es gibt keine wirkliche Lernkurve im Umgang mit diesem Gerät. Es ist ein Plug-and-Play-System, und die Einarbeitung von Mitarbeitern, die mit dem Kunstharzdruck nicht vertraut sind, sollte recht einfach ein.“

„Ich habe oft gehört, dass Kunstharzdruck als stinkend, schmutzig und gefährlich beschrieben wird. Bei vielen Geräten der unteren Preisklasse mag das sicher der Fall sein, aber beim Form 4 habe ich das komplette Gegenteil erlebt. Das Druckerlebnis war weitgehend reibungslos, mühelos und konsistent.“

Jay Rincher, 3DPrint.com

Zu Rinchers Testdrucken gehörten Modelle, Ohrringe, ein Fidget-Spielzeug mit funktionsfähigen Gewinden und Zahnmodelle. Er beobachtete, dass sämtliche Exemplare derselben Komponente identisch waren und dass die Gewinde des Spielzeugs mit allen getesteten Materialien funktionierten.

„Jedes Unternehmen, das seine Kapazitäten um Hochgeschwindigkeits-SLA-Druck erweitern möchte, ist gut beraten zu prüfen, ob dieses Gerät seinen Anforderungen entspricht.“

Jay Rincher, 3DPrint.com

Form 4L

„Insgesamt ist der Form 4L ein wertvolles Werkzeug für Unternehmen, die eine schnelle, genaue und vielseitige 3D-Druck-Lösung benötigen.“

Orville Wright, 3DPrint.com

Wright beginnt seinen Bericht mit dem Auspacken des Paketes und stellt fest, dass die Verpackung außerordentlich stabil und sicher ist, während die weißen Riemen das Auspacken des Druckers erleichtern. Sein erster Eindruck des Form 4L ist, dass dieser aus hochwertigen Materialien besteht, die eine lange Lebensdauer erahnen lassen.

Als ersten Test druckt Wright ein 350 mm hohes Eiffelturm-Modell bei 50 µm Schichthöhe, das etwa 13 Stunden beanspruchte. Er schreibt: „Diese beeindruckende Geschwindigkeit, gepaart mit den filigranen Details des Modells, demonstrieren das Potenzial des Form 4L für eine hochwertige und schnelle Fertigung.“

Angesichts der Hardware und der technischen Daten stellt Wright fest, dass der Form 4L „mit bis zu 80 mm Druckhöhe pro Stunde beeindruckende Druckgeschwindigkeiten erreicht. Dieses Tempo, gepaart mit dem großzügigen Bauvolumen, macht den Form 4L zu einer hochproduktiven Ergänzung für jede Fertigung.“ Darüber hinaus verbessert der offene Modus „die Vielseitigkeit und Anpassungsfähigkeit des Form 4L, was ihn zu einem wertvollen Werkzeug für eine Vielzahl von Anwendungen macht“.

„Ob Anfänger oder erfahrener Anwender, die Navigation und Nutzung von PreForm ist intuitiv und gewährleistet einen reibungslosen und effizienten Arbeitsablauf beim Drucken.“

Orville Wright, 3DPrint.com

Wright ist begeistert von der Kamera des Form 4L, die die Erstellung von Zeitraffervideos des Druckvorgangs ermöglicht.

Zu den Testdrucken, die Wright durchführt, gehört auch ein Genauigkeitstest sowie eine Bewertung der Druckgeschwindigkeit und des Geräuschpegels. Er betont die „außergewöhnliche Zuverlässigkeit“ und den Einstiegspreis des Form 4L als „vernünftigen Einstiegspunkt für einen Hochleistungsdrucker für die Fertigung“. Beim Vergleich des Form 4L mit Konkurrenten wie Nexa und Carbon stellt Wright fest, dass der Nexa 3D XiP Pro einen deutlich höheren Preis hat und dass die 3D-Drucker von Carbon „ausschließlich über Leasingvereinbarungen erhältlich sind und die Flexibilität eines offenen Materialsystems vermissen lassen“.

„Zu einem Bruchteil der Kosten seiner Konkurrenten bietet der Form 4L ein außergewöhnliches Preis-Leistungs-Verhältnis für 3D-Druck auf Produktionsniveau.“

Orville Wright, 3DPrint.com

Wright führt mithilfe von pcbway.com einen umfassenden Vergleich der Produktionskosten durch, mit Preisangeboten für Stückzahlen von 1000 und 10 000 Einheiten für CNC-Bearbeitung, selektives Lasersintern (bewusst nicht mit dem Fuse 1+ 30W von Formlabs) und Spritzguss. Letztendlich kommt Wright zu dem Schluss, dass der Form 4L „zwar nicht immer die kostengünstigste Option ist, aber erhebliche Vorteile gegenüber Outsourcing bietet“. Dazu gehören Flexibilität bei Designänderungen, die Möglichkeit, feine Details und komplexe Geometrien herzustellen, eine bessere Kontrolle der Lieferkette und kürzere Durchlaufzeiten.

„3D-Druck mit dem Form 4L beschleunigt die Fertigung im Vergleich zu traditionellen Fertigungsmethoden wie CNC-Bearbeitung oder Spritzguss erheblich. Darüber hinaus gewährt der betriebsinterne 3D-Druck Unternehmen die Kontrolle über ihren Fertigungsprozess, garantiert eine durchgehende Qualität und ermöglicht einen schnellen Durchlauf.“

Orville Wright, 3DPrint.com

Tested

Form 4

Einen Form 4 mitsamt Kunstharz sendeten wir auch an das Team von Adam Savage's Tested. In einem 48-minütigen Video gibt Norm Chan einen ausführlichen Einblick in den Form 4:

-

Wie der 3D-Druck mit Kunstharz-Druckern funktioniert, einschließlich verschiedener Aushärtesysteme

-

Die Technologie der maskierten Stereolithografie (MSLA) des Form 4

-

Die Einrichtung des Form 4

-

Form 4 und Form 3+ im Vergleich

-

Ein Gespräch mit Formlabs Technical Program Manager Cole Durbin

-

Ein Gespräch mit Formlabs-Mitbegründer und Geschäftsführer Max Lobovsky

-

Erfahrungen beim Druck von Hobbymodellen auf dem Form 4

-

Bewertung des Form 4

Chan stellt die Technologien SLA und MSLA gegenüber, um anschließend den Einrichtungsprozess des Form 4 vorzustellen. Dabei erklärt er die Funktionsweise der einzelnen Komponenten und wie sie sich vom Form 3+ unterscheiden, während er den Drucker einrichtet. Chans Erfahrungsschatz mit dem Form 3+ ist offensichtlich und liefert Kunden mit einem Form 3+, die sich für die überarbeitete Technologie und Verbrauchsmaterialien des Form 4 interessieren, spannende Einblicke.

„Die Vorteile des Formlabs-Ecosystems sind immer noch die gleichen. Was ich [am Form 4] schätze: Schneller Druck, schnelle Überwachung, Zuverlässigkeit und die solide Qualität der wirklich guten Harze.“

Norm Chan, Tested

Chans Video ist mehr als ein herkömmlicher Bericht und enthält auch Aufnahmen von seinem Besuch im Formlabs-Hauptsitz, wo er zusammen mit dem Technical Program Manager Cole Durbin die Technologie des Form 4 erkundete. In einem Interview mit Max Lobovsky, Mitbegründer und Geschäftsführer von Formlabs, sprechen die beiden über die Entwicklung von Produkten als Reaktion auf Anwenderfeedback, darunter auch Software und Materialien.

Nachdem einigen Testdrucken geht Chan auf seine Erfahrungen und die Leistung des Druckers ein: „An erster Stelle steht die Geschwindigkeit... Der Form 4 ist tatsächlich etwa dreimal schneller, bei der Verwendung von Grey Resin im Test mit 100 Mikrometer Schichthöhe.“ In Bezug auf die feinen Details gedruckter Modelle verweist er auf winzige Verbesserungen, die mit einem Makroobjektiv zu sehen sind, und auf die Maßgenauigkeit für Teile, die zusammenpassen müssen.

Chan selbst konzentriert sich hauptsächlich auf den Druck von Hobbyteilen, meint jedoch: „Was ich im Laufe der Jahre bei der Arbeit mit Resin-Drucken und beim 3D-Druck im Allgemeinen gelernt habe, ist, dass die Iterationszeit, die Prozessdauer und die Geschwindigkeit, mit der man einen Druckzyklus durchführen kann, wirklich wichtig sind. Wer Prototypen und Designs erstellt, braucht ein Gleichgewicht zwischen der Zeit, die man mit der Modellierung verbringt, und der Zeit, die man mit dem Drucken und der Iteration verbringt.“

Sein abschließendes Urteil über den Form 4 lautet: „Es ist definitiv kein Drucker, um den ganzen Tag winzige Miniaturen zu drucken, sondern ein Drucker für den Druck von technischen Teilen, Keramikteilen, Silikonteilen und all den ausgefallenen und exotischen Materialien, die man in diesem Ecosystem bekommt.“

Um ins Detail zu gehen und sich die Gespräche anzuhören, sehen Sie sich Chans gesamten Testbericht zum Form 4 an.

Form 4L

„Es hat mich umgehauen. Vorher haben wir immer mit Druckzeiten von einem Wochenende oder einer Woche gerechnet... Mit einigen dieser Kunstharze schaffen wir den Druck noch am selben Tag. [...] Das wird für die 3D-Druck-Werkstatt von Tested ein unschätzbares Werkzeug werden.“

Norm Chan, Tested

Wir haben einen Form 4L mitsamt Kunstharz an das Team von Adam Savage's Tested gesendet. Nach seinem Bericht über den Form 4 hat Norm Chan auch den Form 4L unter die Lupe genommen, und zwar mit Fokus auf Technologie, Geschwindigkeit, Druckteilgröße und Qualität, Produktentwicklung, Harzverbrauch und Einsparungen sowie Zuverlässigkeit.

Chan beginnt mit der Klarstellung, dass der Form 4L „für die Industrie und professionelle Anwender gedacht ist, also für Anwender, die bei der Prototypenentwicklung zuverlässige und einheitliche Teile brauchen“, und die Zugang zur umfangreichen Formlabs-Materialbibliothek benötigen.

In seinem Bericht über den Form 4 ging Chan darauf ein, was maskierte Stereolithografie (MSLA) ist und was hinter Formlabs' Drucksystem Low Force DisplayTM (LFD) steckt. Hier gibt er einen allgemeineren Überblick über MSLA und darüber, wie sich die Technologie des Form 4L vom Form 3L unterscheidet. Er weist insbesondere darauf hin, dass die Schichten beim Form 3L durch zwei kombinierte Lasereinheiten ausgehärtet wurden, was zu einer kleinen Nahtlinie führen kann. Chan stellt fest: „Durch den Verzicht auf das laserbasierte Aushärtesystem des Form 3L gibt es beim Form 4L auch keine Nahtlinienprobleme mehr.“ Der Druck mit MSLA auf dem Form 4L sorgt für eine nahtlose Oberfläche und spart Zeit bei der Vorbereitung und Fertigstellung der Drucke.

„Beim Form 4L geht es um ganz andere Dimensionen. Man könnte fast einen kompletten Miniaturmodellbausatz in einem Zug und in einem Stück drucken. Die Details sind unglaublich“, berichtet Chan und merkt an, dass die Druckteile über 30 cm hoch sein können und trotzdem feine Oberflächendetails aufweisen. Und natürlich geht das alles beeindruckend schnell.

„Mit dem 3L haben wir in einer Art Wochenendsystem gearbeitet und über mehrere Tage hinweg gedruckt. Durch die 4- bis 5-fache Geschwindigkeitssteigerung werden die Drucke jetzt praktisch über Nacht fertig – in zwölf Stunden. Man kann einen Druck am Nachmittag starten und ihn am nächsten Nachmittag oder am nächsten Morgen fertig haben, sodass man gleich an der nächsten Iteration arbeiten kann.“

Norm Chan, Tested

Chan druckte ein lebensgroßes Modell von Adams Kopf mit Fast Model Resin bei einer Schichthöhe von 200 μm, was etwa 1300 Schichten bedeutete. „Der Druck dauerte beeindruckende 2 Stunden und 45 Minuten – unfassbar.“ Bei der Berechnung der Zeit zum Erhitzen des Harzes und der Zeit für den Druck einer Schicht stellt Chan fest, dass der Form 4L tatsächlich „die auf der Webseite angegebene Maximalgeschwindigkeit von 80 mm pro Stunde erreicht“.

Die Hardware und das Verbrauchsmaterial, einschließlich Mischerarm und Harztank, sind robust und einfach zu bedienen und zu installieren.

„Die Dinge funktionieren einfach, was viel über die Konstruktion dieser Maschine aussagt.“

Norm Chan, Tested

Bei großen Teilen ist der Harzverbrauch eine wichtige Überlegung. Für das Modell von Adams Kopf wurden 1,5 l Harz in einem Drucker benötigt, der 2 l Harz fasst (ohne Resin Pumping System). Chan hat jedoch mit der neuesten Aktualisierung von PreForm eine Lösung für dieses Problem gefunden.

„Zum Glück hat Formlabs in der PreForm-Software Funktionen eingeführt, nach denen wir seit langem gefragt haben, nämlich die Möglichkeit, Druckteile auszuhöhlen. Mit einem Klick kann man die Wandstärke bestimmen und wie viel Detailtreue man auf der Innenseite der Modelle benötigt. Ein Druck, der als Festkörper 3,5 l Harz benötigt hätte, verbraucht dann nur noch 700 ml Harz, was nicht nur eine Einsparung an Material bedeutet, sondern es mir auch ermöglicht, feinere Stützstrukturen zu verwenden, sodass die Reinigung und Nachbearbeitung einfacher ist.“

Norm Chan, Tested

Laden Sie PreForm herunter oder erfahren Sie hier mehr über das Drucken hohler Teile.

Während er seinen Druck in PreForm einrichtete und die automatisch generierten Stützstrukturen manuell bearbeitete, merkte Chan auch an, dass ihm die neuen Geometrien der Rafts in PreForm gefielen. Auch ohne Build Platform Flex war es einfach, die Rafts von der Konstruktionsplattform zu lösen, ohne dass es zu Beschädigungen kam. Außerdem lassen sich die Stützstrukturen leicht von den Druckteilen ablösen.

„In den zwei Wochen, in denen wir den Drucker getestet haben, ist mir kein einziger Fehldruck unterlaufen... Das Gerät funktioniert einfach. Das lohnt sich für professionelle Anwender, die nicht an Maschinen herumbasteln wollen, die Teile für Kundenprojekte abliefern müssen – deshalb sehen wir diese Geräte in den Werkstätten und Laboren von Unternehmen dieser Größenordnung.“

Norm Chan, Tested

Letztendlich, so Chan, wird der Form 4L für professionelle Anwender ein unschätzbares Werkzeug sein, das zuverlässig den Umsatz von großen Drucken in weniger als einem Tag ermöglicht.

Produktdemo: Form 4L

Entdecken Sie, wie der neue Form 4L, unser großformatiger Kunstharz-3D-Drucker der nächsten Generation, die Schnelligkeit, Genauigkeit und Zuverlässigkeit des Form 4 in einem völlig neuen Maßstab eröffnet.

DEVELOP3D

„Die ersten Eindrücke vom Form 4 werden von der Geschwindigkeit dominiert, mit der er läuft. Durch den Druckprozess Schicht für Schicht gibt es keinen Zeitverlust bei einem vollen Fertigungsbereich, und man kann praktisch zusehen, wie sich die Plattform stetig aus dem Harzbad heraushebt.“

Matt Batchelor, DEVELOP3D

Matt Batchelor von DEVELOP3D hat den Form 4 getestet und stellte fest, dass „jeder Aspekt seines Designs Zeit spart und die Einrichtung zum Kinderspiel macht“. Schon beim Auspacken bemerkte er, dass der Drucker gut verpackt war und sich leicht aus dem Karton nehmen und einrichten ließ. Batchelor hebt hervor, dass der Drucker abgeschaltet werden kann, um Energie zu sparen, über eine große, helle Anzeige verfügt und erheblich schneller druckt. Er merkt außerdem an, dass Teile des Form 4 selbst 3D-gedruckt sind, unter anderem der Anschluss für die Dunstabsaugung (Tough 1500 Resin auf Druckern der Form-Serie) und eine kleine Werkzeugschublade (Nylon 12 Powder auf den SLS-3D-Druckern Fuse-Serie (selektives Lasersintern)).

Was das Kunstharz und das Verbrauchsmaterial betrifft, so weiß Batchelor die neu gestaltete Kartusche und das größere Ventil zu schätzen, wie auch die Harztanks, die steifer sind und einen Deckel haben, um Licht und Staub von den Harzen fernzuhalten, wenn sie nicht benutzt werden. Außerdem kosten ein neuer Tank und ein neuer Mischer zusammen weniger als ein Harztank und Mischer des Form 3.

Wenn der Drucker startet, „geht das Befüllen so schnell, dass wir ein paar Drucke brauchten, um zu verstehen, wann es eigentlich passiert – direkt zu Beginn des Prozesses, halbwegs offensichtlich“, so Batchelor.

Die Form 4 Build Platform ist größer und rechteckiger, und die Build Platform Flex ist „viel eleganter, als zu versuchen, einen Druck abzuhebeln“. Außerdem bietet der Form 4 im Vergleich zum Form 3 eine größere maximale Bauteilhöhe.

Der Form Wash (2. Generation) bietet kürzere Waschzeiten und kraftvollere Waschzyklen. Batchelor sagt: „Dieser verbesserte Arbeitsablauf beim Waschen ist eine enorme Zeitersparnis. Außerdem ist er kompatibel mit der Konstruktionsplattform des Form 3, da die Halterungen nach innen verschoben werden können, und er kann mit nur einem Bruchteil des Lösungsmittels betrieben werden, falls man nie die volle Höhe des Fertigungsvolumens ausnutzt.“

Batchelor gibt außerdem einen grundlegenden Überblick über PreForm und die Einrichtung des Modells. Nachdem er sich mit dem Druckvorgang beschäftigt und die Kamera ausprobiert, ist sein abschließendes Fazit: „Die Drucke waren gestochen scharf und genau, sie stimmten mit den von Formlabs angegebenen Toleranzen überein.“ Er bemerkt außerdem: „Die schnellere Zyklusdauer des Formlabs Form 4 hat unsere Arbeitsweise wirklich verändert... Schnell genug, um ein paar einfache Teile in wenigen Stunden zu fertigen oder für komplexere Aufträge mehrere Durchläufe an einem Tag durchzuführen.“

"Der Form 4 ist eine wirklich gute Maschine, die mit Blick auf die Bedürfnisse professioneller Anwender gebaut wurde. Abgesehen von dem großen Verkaufsargument der höheren Geschwindigkeit macht er den SLA-3D-Druck reibungslos und einfach, sodass man die Zeit, die man bisher mit der Einrichtung und Nachbearbeitung verbracht hat, besser nutzen kann.“

Matt Batchelor, DEVELOP3D

3Dnatives

Desktop-3D-Drucker (außer FFF) des Jahres 2025

Im Dezember 2024 gab 3D Printing Industry die Preisträger des Jahres 2024 bekannt, wobei der Form 4 als Desktop-3D-Drucker des Jahres ausgezeichnet wurde (unter allen Druckern, die nicht zur Technologie FFF gehören).

Dávid Lakatos, CPO bei Formlabs, sagt anlässlich dieser Errungenschaft: „Wir haben Jahre der Entwicklung in den Form 4 investiert, um eine neue Ära des Kunstharz-3D-Drucks einzuläuten, die sich durch rasante Geschwindigkeiten und beispiellose Zuverlässigkeit auszeichnet. Wir fühlen uns geehrt, dass das Expertenkomitee und die Leser der 2024 3D Printing Industry Awards den Einfluss des Form 4 anerkannt haben, indem sie ihn zum Desktop-3D-Drucker des Jahres außerhalb von FFF ernannt haben.“

Er fügt hinzu: „Die hohen Geschwindigkeiten und die Zuverlässigkeit des Druckers haben die Aufmerksamkeit von Kunden bei Top-Marken wie NASA, Ford und Microsoft geweckt, und wir erwarten, dass dieser rekordschnelle Drucker die Anwendungen für 3D-Druck in immer mehr Branchen und Anwendungsfällen ausweiten wird. In der Vergangenheit war 3D-Druck nie so schnell und so zuverlässig wie Spritzguss; der Form 4 ist der erste 3D-Drucker, der es Innovatoren, Herstellern und Produktdesignern ermöglicht, mit flexiblem Design und schnellen Druckzeiten zu einem erschwinglichen Preis Produkte neu zu erfinden.“

Die vollständige Liste der Preisträger finden Sie hier.

Rezension des Form 4

„Das große Bauvolumen des 3D-Druckers und seine Kompatibilität mit jedem bei 405 nm härtenden Photopolymer-Kunstharz unterstützen eine breite Palette von Anwendungen für den professionellen 3D-Druck.“

Alex Tyrer-Jones, 3D Printing Industry

Tyrer-Jones von 3D Printing Industry geht zunächst auf die Technologie ein, die hinter dem Form 4 steckt, und hebt die LFD-Technologie hervor: „Dieser Ansatz minimiert die beim 3D-Druck wirkenden Kräfte, was die Teilequalität und Maßgenauigkeit verbessert.“

Der Testbericht betont die Druckgeschwindigkeit, die Maßtoleranz und die Zuverlässigkeit, einschließlich der „unübertroffenen Druckerfolgsrate von über 98,7 % – ideal für erfahrene Anwender, die eine Fertigung mit hohem Volumen anstreben.“

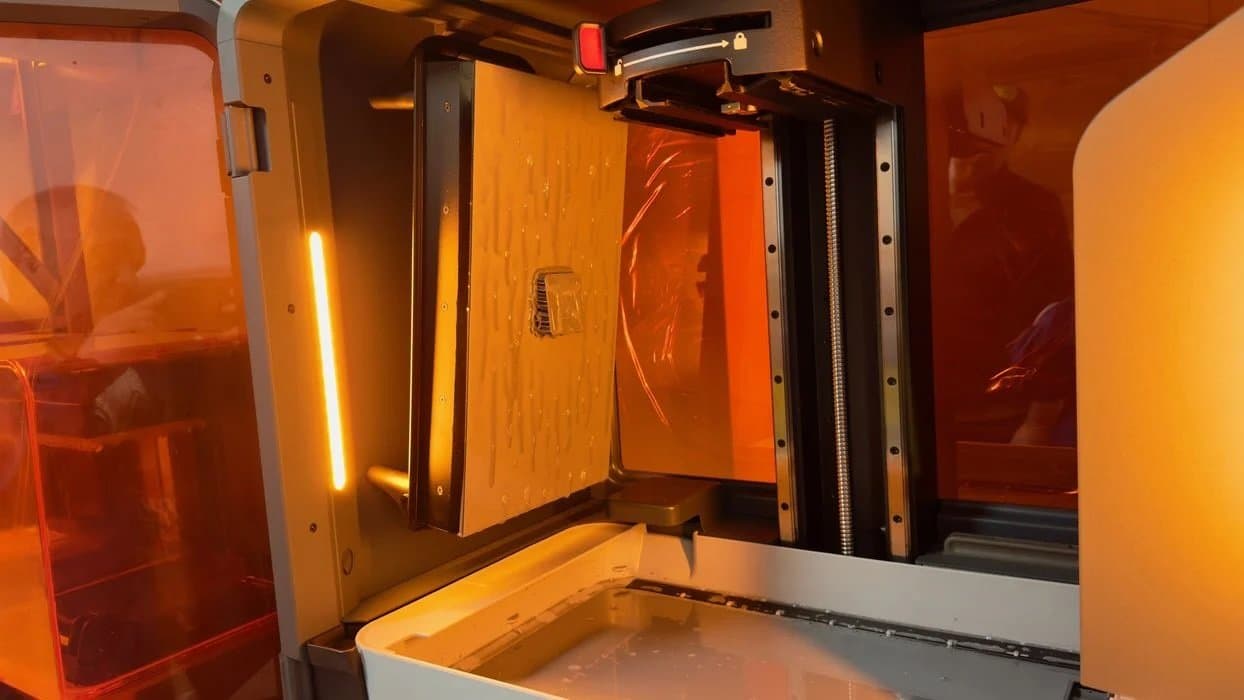

Zur Einrichtung des Form 4 merkt Tyrer-Jones an, wie benutzerfreundlich der Vorgang ist: Der Drucker lässt sich leicht auspacken und binnen 15 Minuten einrichten. Es handelt sich um ein echtes Desktop-Gerät, das gut in die meisten Arbeitsbereiche passt, aber dennoch ein beträchtliches Fertigungsvolumen aufweist und das „erstklassige, hochwertige Gefühl bietet, das wir von Formlabs erwarten“. Anschließend geht er auf die Merkmale des Harztanks ein, einschließlich des Films und der Lebensdauer von über 75 000 Schichten, sowie die Einrichtung und Verwendung der Nachbearbeitungslösungen Form Wash (2. Generation) und Form Cure (1. Generation), die nach dem Prinzip Plug-and-Play funktionieren.

„Wir waren beeindruckt vom Form Wash, der den direkten Kontakt mit Lösungsmitteln deutlich reduziert. Dies ist eine sicherere und sauberere Alternative zu manuellen Waschstationen, bei denen die Nutzer Gefahr laufen, schädliche IPA-Dämpfe einzuatmen und Lösungsmittel zu verschütten.“

Alex Tyrer-Jones, 3D Printing Industry

Zur Druckeinrichtung meint Tyrer-Jones: „PreForm zeichnet sich durch seine intuitive Benutzeroberfläche und die Kontrolle über die wesentlichen Arbeitsschritte beim 3D-Druck aus“. Er hebt hervor, dass das Slicing, das Erstellen von Stützstrukturen, die automatische Druckeinrichtung mit einem Klick und die Layout-Funktion zur Maximierung der Modellanzahl allesamt sehr einfach funktionieren.

Um den Form 4 zu testen, druckte Tyrer-Jones eine Reihe von Referenz-Drucken, darunter ein Unterkiefer-Zahnmodell, einen Turm, einen Umfangstest, zwei Modelle mit sechs Überhängen und eine funktionale M8-Mutter aus Clear Resin, die „nahtlos zusammenpasste und bestätigt, dass der Form 4 kleine und präzise Teile mit den gewünschten Toleranzen drucken kann“.

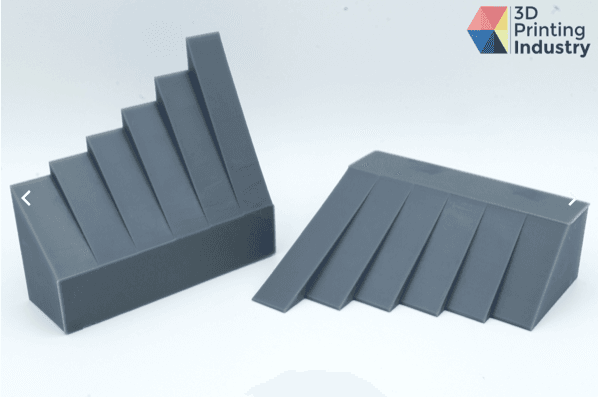

Tests für den 3D-Druck von Überhängen mit Neigungen bis zu 65°. Foto von 3D Printing Industry

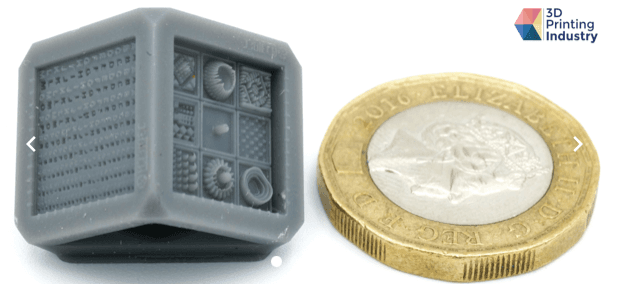

K3D Tech Definition Testwürfel aus Grey Resin V5. Foto von 3D Printing Industry

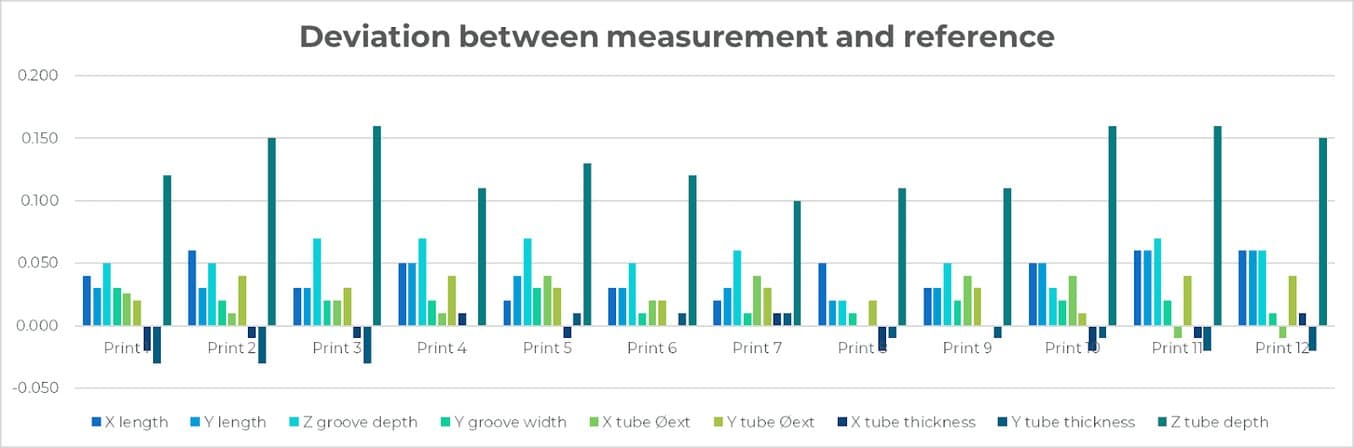

Zu den weiteren Tests gehörten ein Testwürfel von K3D Tech Definition zur Überprüfung filigraner und komplexer Designs sowie ein Testmodell, das zwölfmal gedruckt wurde, um die Wiederholbarkeit zu prüfen. Tyrer-Jones stellte fest, dass „alle zwölf Teststücke ohne nennenswerte Fehler gedruckt und nachbearbeitet wurden. Die Messungen demonstrierten die hohe Wiederholbarkeit beim Druck mit dem Form 4. Die durchschnittliche Abweichung lag bei 0,0477 mm und damit knapp unter dem Richtwert von 0,05 mm.“

Differenzen zwischen zwischen Messwert und Richtwert bei wiederholten Drucken. Grafik von 3D Printing Industry

Tyrer-Jones testete eine Reihe von Anwendungen aus der Praxis, darunter eine funktionale Schlauchschelle für eine Motorrad-Kraftstoffpumpe, die nicht mehr hergestellt wird, sowie Miniaturmodelle aus Grey Resin V5, Schnorchelkomponenten und Sonnenbrillen aus Clear Resin V5, Teile aus Elastic 50A Resin und vieles mehr.

„Wir haben eine Charge von 24 Schellen für Kraftstoffpumpen gedruckt, was insgesamt 7 Stunden Druckdauer beanspruchte. Der Form 4 erbrachte hier eine außerordentlich gute Leistung: Bei allen Bauteilen wurden die komplexen Merkmale perfekt umgesetzt. Der Oberflächentext wurde perfekt wiedergegeben und kann mit der Qualität seiner spritzgegossenen Pendants mithalten.“

Alex Tyrer-Jones, 3D Printing Industry

Über die Druckteile aus Clear Resin V5 schreibt Tyrer-Jones: „Das Teil hatte eine beeindruckende Transparenz, frei von der Trübung, die man bei anderen lichtdurchlässigen Harzen oft sieht. Es hatte auch keinen Gelbstich, wie es bei ähnlichen transparenten Materialien häufig der Fall ist. Die hohe Klarheit und die glatte Oberflächenbeschaffenheit machten zusätzliche Nachbearbeitungen wie Polieren oder Glätten überflüssig, und das Entfernen der Stützstrukturen hinterließ nur minimale Spuren.“

Insgesamt kommt Tyrer-Jones zu dem Schluss, dass der Form 4 alle Versprechen hinsichtlich Zuverlässigkeit und Hochleistung einhält, wobei ihn die Wiederholbarkeit besonders beeindruckte. Darüber hinaus hebt er den Form Wash und Form Cure (1. Generation) als hervorragende Optionen für die Nachbearbeitung hervor.

„Der Formlabs Form 4 ist ein zuverlässiger, leistungsstarker Kunstharz-3D-Drucker, der beeindruckende Genauigkeit und Vielseitigkeit mit einem niedrigen Preis und einem einfachen Ablauf verbindet. Die Effizienz und Zuverlässigkeit der LFD-Technologie von Formlabs machen den Form 4 zum idealen System für erfahrene Anwender, die ein leistungsfähiges Fertigungssystem zu einem niedrigen Preispunkt suchen.“

Alex Tyrer-Jones, 3D Printing Industry

Fabbaloo

„Der Form 4L ist ein unglaublicher Kunstharz-3D-Drucker. Es ist ein komplettes System, das Materialien, Hardware und Software vereint, um einen wirklich vollumfassenden Arbeitsablauf zu ermöglichen, der einfach funktioniert. Wir hatten keinen einzigen Fehldruck, und alle Druckteile waren perfekt.“

Kerry Stevenson, Fabbaloo

In einer umfangreichen, dreiteiligen Serie bewertet Kerry Stevenson von Fabbaloo den Form 4L, angefangen vom Auspacken und Einrichten bis hin zum Druckprozess. Der gesamte Bericht ist lesenswert, denn er enthält eine ausführliche Aufgliederung aller Aspekte des Drucks mit dem Form 4L. Das Fazit ist jedoch eindeutig: Stevenson gibt dem Form 4L die volle Punktzahl für den Einsatz in der Produktion und urteilt, dass der Drucker „garantiert funktioniert, sehr schnell druckt und durchgehend qualitativ hochwertige Ergebnisse liefert.“

Teil 1

Stevenson beginnt mit ein paar Hintergrundinformationen über die SLA-Technologie von Formlabs, bevor er auf die genauen Spezifikationen und Funktionen eingeht, einschließlich Größe, Einrichtung des Drucks in PreForm und Geschwindigkeit. Besonders hebt Stevenson die technologischen Entwicklungen hervor, „die allesamt zu einer wesentlich bequemeren Anwendererfahrung führen“.

Stevenson beschreibt auch im Detail das Auspacken, mit Bildern von jedem Schritt und jedem Teil, das zusammengebaut werden muss, kommt aber zu dem Schluss, dass „nicht viele physische Arbeitsschritte erforderlich sind, um den Form 4L einsatzbereit zu machen.“

Teil 2

Stevenson beginnt mit dem Druck eines kleinen Testteils, bevor er zu größeren Modellen übergeht. Der Druck wurde auf einer standardmäßigen Form 4L Build Platform L fertiggestellt, was bedeutete, dass die Teile auf Rafts gedruckt werden mussten und nicht flach auf der Konstruktionsplattform auflagen. Stevenson merkt an, dass eine flexible Konstruktionsplattform die wenigen Probleme mit Schichtlinien lösen würde. Das Waschen, Nachhärten und Entfernen von Stützstrukturen empfand er jedoch als einfach.

„Das Entfernen von Stützstrukturen ist einer der heikelsten Aspekte des Kunstharz-3D-Drucks. [...] Die Stützstrukturen des 4L ließen sich in der Regel vergleichsweise einfach ablösen. Dies liegt an einer Funktion der PreForm-Software, die Stützstrukturspitzen erstellt, die zwar stark sind, sich aber leicht ablösen lassen. Das ist ein Argument für perfekt voreingestellte Druckprofile.“

Kerry Stevenson, Fabbaloo

Die Konstruktionsplattform des Form 4L kann in den Drucker eingehängt werden, damit das Harz in den Harztank zurücktropfen kann. [Bildquelle: Fabbaloo]

Besonders hervorzuheben ist die intelligente Überwachung des Druckers, die auf Ablagerungen, Harzpatronen mit geschlossener Entlüftungskappe, falsche Harz-/Tankkombinationen, Harzanforderungen für den Druck und mehr hinweist.

„Formlabs hat die gesamte Erfahrung von Anfang bis Ende sorgfältig ausgearbeitet, und es funktioniert einfach alles. Wir hatten keine Fehldrucke, obwohl wir eine ganze Reihe von Teilen gedruckt haben, und die Bedienung der Maschine war einfach.“

Kerry Stevenson, Fabbaloo

Teil 3

„Das Kronjuwel von Formlabs ist die Software PreForm, die zur Vorbereitung von Aufträgen für alle Drucker verwendet wird, einschließlich des neuen Form 4L. Sie ist hervorragend gestaltet und hat den einfachsten Workflow aller Softwareoptionen für den Harzdruck, die wir kennen.“

Kerry Stevenson, Fabbaloo

Dieser Druck eines Maya-Kalenderrads zeigt „einen beeindruckenden Detailgrad und ist ideal, um die Fähigkeiten des Druckers zu demonstrieren“, so Stevenson. [Bildquelle: Fabbaloo]

Stevenson hat mehrere Testdrucke mit vier Kunstharzen durchgeführt und festgestellt, dass der Wechsel zwischen den Harzen einfach und automatisch ist – im Gegensatz zu anderen Druckern, bei denen eine Neukalibrierung erforderlich ist. Sein abschließendes Urteil lautet, dass die Druckqualität des Form 4L konstant sehr gut ist und Teile liefert, die passen – einschließlich eines Scharniers, mit dem er den Druck beweglicher Teile testete. Er testete große Modelle, die Fertigung höherer Stückzahlen, robuste Teile, aber auch empfindliche Merkmale, und hatte mit allem Erfolg.

bunnie : studios Teardown

„Ich bin jedes Mal beeindruckt von der gründlichen Arbeit von Formlabs' Entwicklerteam. Bei jedem Teardown lerne ich eine Menge dazu, und es ist eine Freude, die neuen Kniffe in den alten Motiven zu entdecken.“

Andrew Shane Huang, bunnie : studios

Wir haben Andrew Shane Huang, Forscher mit einem PhD in Elektrotechnik vom MIT und Verfasser des Blogs bunnie : studios, zwei Drucker des Typs Form 4 zugeschickt. Huang berichtet: „Ich habe sofort die Chance ergriffen, einen Teardown durchzuführen; ich bin dankbar, dass ich bereits bei der Generation Form 1, Form 2 und Form 3 diese Möglichkeit hatte. Bei der Demontage eines Druckers lerne ich nicht nur eine Menge, sondern erhalte auch einen einzigartigen Einblick darin, wie ein erfolgreiches Hardware-Startup zu einer etablierten Größe in einer umkämpften Branche heranwächst.“

In seinem umfassenden Beitrag bietet Huang zunächst einige Hintergrundinformationen zum Markt für SLA-3D-Drucker, um anschließend anhand übersichtlicher Diagramme die Evolution der Lichtverarbeitungsmechanismen von Formlabs zu erläutern. Über die Lichtverarbeitungstechnologie des Form 4 sagt Huang: „Ich bin definitiv kein Experte für 3D-Drucktechnologien – den meisten Kontakt damit habe ich bei diesen Teardowns –, aber grundsätzlich sehe ich einige Herausforderungen bei der Verwendung von LCDs als Lichtmodulatoren für UV-Licht, wie etwa Zuverlässigkeit, Einheitlichkeit und das Fertigungsvolumen.“

„Etwas mehr als eine Stunde für die unten abgebildeten Testdrucke, das ist schneller, als ich mit meinem Arbeitsprozess hinterherkomme. Bei dieser Geschwindigkeit übersteigt die Zeit, die ich mit der Vorbereitung des 3D-Modells und der Reinigung und Nachbearbeitung des Drucks verbringe, die Dauer des Druckvorgangs. In einer Werkstatt wie meiner, in der ich sowohl die Konstruktion als auch die Bedienung übernehme, kann ich mit diesem Tempo gar nicht Schritt halten.“

Andrew Shane Huang, bunnie : studios

(Bildrechte: Andrew Shane Huang)

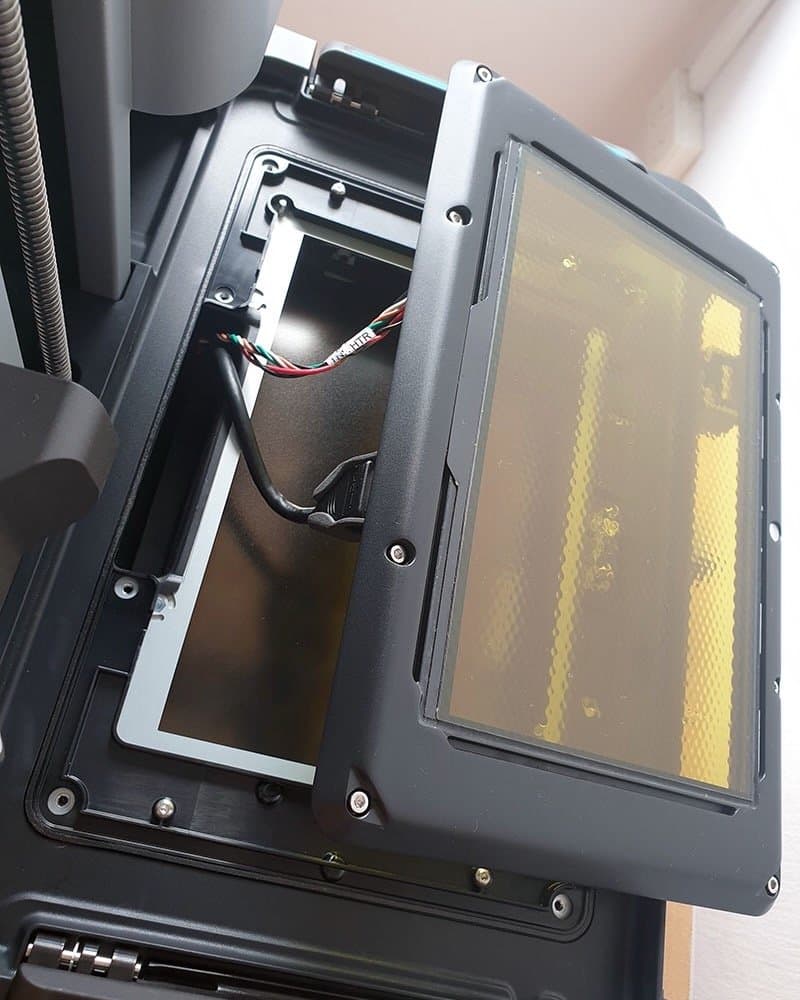

Anschließend führt Huang den Leser durch den Prozess des Auspackens, die Einrichtung und die äußerlich sichtbaren Merkmale des Form 4, um danach einen Blick ins Innere zu werfen. Huang meint: „Indem Formlabs mit seinen eigenen Druckern Bauteile für seine Endprodukte druckt, lässt das Unternehmen Taten sprechen.“ Dazu gehört „ein Set Inbusschlüssel, das mit dem Drucker mitgeliefert wird und in einem cleveren 3D-gedruckten Fach versteckt ist“ sowie ein Service-Anschluss. Huang führt weiter aus: „Ein anderes kleines Detail, das mir an dem LCD-Panel wirklich gefallen hat, ist die 3D-gedruckte Halteklammer für das HDMI-Kabel. Ich vermute, es wurde aus Nylon auf einem von Formlabs' eigenen SLS-Druckern hergestellt.“

Danach geht Huang zur Demontage des Druckers in seine einzelnen Komponenten über, wobei er die enthaltene Hardware genau beschreibt, darunter das LCD, die Baugruppe der Lichtquelle, die Motorelektronik und damit verbundene Bauteile. Huangs Testbericht umfasst sowohl detaillierte Fotos als auch Diagramme, in denen die Funktionsweise einzelner Komponenten erklärt wird. Wer einen technologischen Tiefeneinblick möchte, der nicht von Formlabs stammt, dem bietet Huang genau das.

Huang erklärt: „Indem wir das rechte Seitenpaneel abziehen, legen wir die Hauptplatine frei. Durch vier Schrauben lässt sich das Paneel lösen – super unkompliziert bei Reparaturen!“ (Bildrechte: Andrew Shane Huang)

„Das LCD-Panel selbst lässt sich genauso leicht reparieren wie die Seitenpaneele; mit nur acht leicht zugänglichen Schrauben geht es ab“, so Huang. (Bildrechte: Andrew Shane Huang)

Zum Abschluss hebt Huang noch einige andere Funktionen hervor: „Die neue Schaumstoffversiegelung auf der Unterseite der Abdeckung hat mir gefallen. [...] Mir ist aufgefallen, dass der Drucker beim Betrieb weniger Geruch abgibt. Für kleine, urbane Werkstätten wie meine kann der Kunstharzgeruch störend sein, weshalb ich diese Verbesserung der Lebensqualität sehr schätze.“

„Meiner Meinung nach machen die drastisch verkürzte Druckzeit des Form 4 und der verminderte Kunstharzgeruch sehr viel aus, wenn es darum geht, die Einstiegsbarrieren des 3D-Drucks zu verringern. Ich freue mich schon darauf, den Form 4 öfter einzusetzen.“

Andrew Shane Huang, bunnie : studios

Beurteilen Sie den Form 4 und Form 4L selbst

Formlabs ist erfreut über die überwältigend positive Resonanz, die der Form 4 und Form 4L erhalten haben, und wir freuen uns darauf, zu sehen, was unsere Community mit der neuen Generation von Kunstharz-3D-Druckern erreichen wird. Wenn die Testberichte Ihr Interesse geweckt haben, lernen Sie die Drucker der Serie Form 4 kennen, um mehr zu erfahren. Um sich selbst ein Bild von der Druckqualität zu machen, fordern Sie ein kostenloses Probeteil aus einem Material Ihrer Wahl an. Wenn Sie Fragen haben oder besprechen möchten, wie die Kunstharz-3D-Drucker von Formlabs Ihnen helfen können, Ihre Geschäftsziele zu erreichen, steht Ihnen unser Expertenteam gerne zur Verfügung.