Nach nur einem Jahr mit der Fuse-Serie von Formlabs hat Eatons Fertigungswerk in Olean, New York, seine Betriebskosten erheblich gesenkt – durch den Austausch von 90 % der zerspanten Delrin-Vorrichtungen und eine erhöhte Reaktionsfähigkeit und Effizienz im Werk.

„Wir hatten mit einer Kapitalrendite von etwa neun Monaten für das Fuse-System gerechnet. Am Ende dauerte es nur etwa sechs.“

TJ Zurell, leitender Ingenieur in der Fertigung, Eaton in Olean

In der Fertigung erfordert ein „One-Piece-Flow“ viele, viele bewegliche Teile. Im Werk Olean durchlaufen täglich 15 000 Metalloxid-Varistoren oder MOVs den One-Piece-Flow (die Ein-Stück-Fließfertigung), wobei sie durch eine komplexe Flotte von Maschinen geleitet werden, um das Rohmaterial zu komprimieren, zu lackieren, parallel zu schleifen, zu schweißen, zu testen und zum Endprodukt zu montieren: nämlich Überspannungsableiter für Strommasten und -stationen.

Bei so vielen Maschinen, Robotern und beweglichen Teilen benötigt das Team von Olean ständig neues Verbrauchsmaterial und Fertigungshilfsmittel, von Halterungen und Vorrichtungen über End-of-Arm-Tooling bis hin zu Automatisierungshilfen, Ersatzteilen und vielem mehr. Diese Teile sind unverzichtbar, doch ihre Beschaffung ist traditionell sehr langwierig, ihre Zerspanung ist übermäßig kostspielig oder sie sind einfach klobig und schwer zu verwenden.

Wir haben uns mit dem leitenden Fertigungsingenieur TJ Zurell in Olean und Eatons Additive Manufacturing Center of Excellence (AMCoE) darüber unterhalten, wie Hersteller mit SLS-3D-Druck Kosten senken, die Effizienz steigern, kreatives Denken und Engagement fördern und ihre Lieferkette isolieren können.

Ein Hub-and-Spoke-Modell für die Industrie 4.0

Mit über 209 Fertigungsstandorten in 35 verschiedenen Ländern und fast 93 000 Mitarbeitenden werden bei Eaton ständig neue Methoden, Prozesse und Produkte entwickelt. Eatons Strategie beim Wechsel zur Industrie 4.0 – der Digitalisierung der Fertigung und anderer Branchen – umfasst auch den Einsatz von 3D-Druck, um alltägliche Probleme der Fertigungsstraße zu lösen, die Arbeitssicherheit zu verbessern, die Produktivität zu erhöhen, Kosten zu senken und mehr.

Das Additive Manufacturing Center of Excellence (AMCoE) wurde 2016 als spezialisiertes 3D-Druck-Forschungsprojekt für die Abteilung Luft- und Raumfahrt von Eaton gegründet. Es hat sich zu einem Kompetenzzentrum für 3D-Druck und einer Druckressource für die 209 Fertigungsstandorte von Eaton entwickelt. „Unser Additive Manufacturing Center of Excellence ist ein Weg, wie wir unsere Fertigungsstandorte bei der Problemlösung unterstützen“, erklärt Kathleen Chou, AMCoE Additive Manufacturing Applications Manager.

Das AMCoE steht vor einer komplexen Herausforderung – 209 verschiedene Fertigungsstandorte mit sehr unterschiedlichen Produktkatalogen zu versorgen. Ein Werk wie Eaton Olean, das Überspannungsableiter herstellt, hat einen völlig anderen Arbeitsablauf als ein Werk für Luft- und Raumfahrtbauteile.

Das AMCoE muss die Tätigkeit jedes Werkes genau kennen, um die richtigen Werkzeuge für den jeweiligen Auftrag empfehlen zu können. Die Kommunikation geht hierbei in beide Richtungen: Oft wird eine 3D-Druck-Lösung von einem Werk entwickelt, welche das AMCoE dann mit anderen Werken teilen kann, die ähnliche Arbeitsabläufe oder Geräte haben.

Cameron Peahl, Eatons globaler Manager für additive Fertigungsstrategien für die Industrie 4.0, leitet ein globales Aufsichtsgremium, bestehend aus Führungskräften aus dem gesamten Unternehmen, um sicherzustellen, dass jeder Eaton-Standort Zugang zur besten Technologie und zum aktuellsten Wissen hat. „Eaton ist ein wirklich spannender Fall für die additive Fertigung, weil wir eine so vielfältige Fertigung und ein so vielfältiges Produktportfolio haben... Das eröffnet uns viele Möglichkeiten, aber es bedeutet auch, dass es für uns viel zu tun gibt, und das erfordert Fokus“, erläutert Peahl.

Diese Metalloxid-Varistoren (MOVs) werden in nur drei Werken in den Vereinigten Staaten gefertigt, darunter Eaton Olean. Olean fertigt täglich 15 000 Stück davon, und Effizienz, Produktivität und Durchsatz sind bei der Fertigung von höchster Bedeutung.

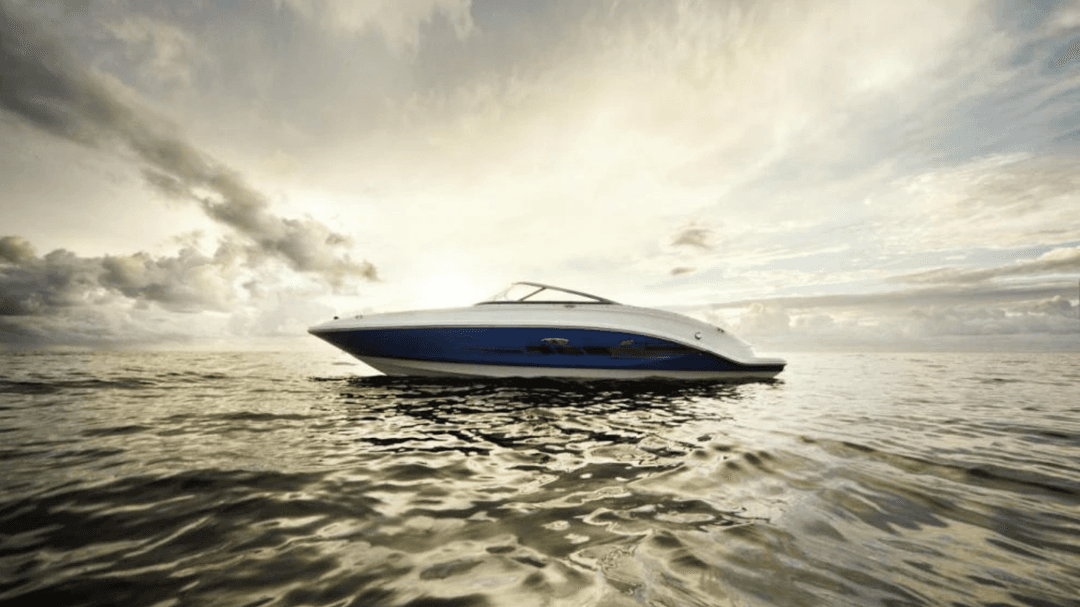

Nach dem Drucken, Lackieren, Schleifen, Testen und Fertigstellen werden die MOVs zu Überspannungsableitern zusammengebaut, die überall zum Schutz von Versorgungsleitungen eingesetzt werden, von Telefonmasten auf der Straße bis hin zu den Flughäfen, die den weltweiten Luftverkehr bewältigen.

Die Branche des 3D-Drucks ist schnelllebig – scheinbar tägliche kommen neue Materialien, neue Drucker und neue Anwendungen dazu. Eatons globaler Rat wurde gegründet, um die Arbeit zu konzentrieren und den Werken einen Teil des Aufwands für die Beurteilung und Integration abzunehmen, damit sie den Fokus auf ihre eigenen Arbeitsabläufe legen können. „Wir haben ein Portfolio von Standards für die verschiedenen Modalitäten entwickelt. Die können unsere Standorte übernehmen, um darin investieren und zu wachsen“, sagt Peahl.

Um die vom globalen Rat festgelegten Standards einzuhalten, führt das AMCoE eine strenge Bewertung neuer Technologien durch, um ihre Eignung für verschiedene Eaton-Standorte zu ermitteln. „Es dauert in der Regel sechs bis neun Monate, ein System richtig zu prüfen. Und was wir wirklich suchen, ist Benutzerfreundlichkeit, Zuverlässigkeit und Wiederholbarkeit“, betont Peahl.

Leicht zu integrieren: Formlabs beim AMCoE

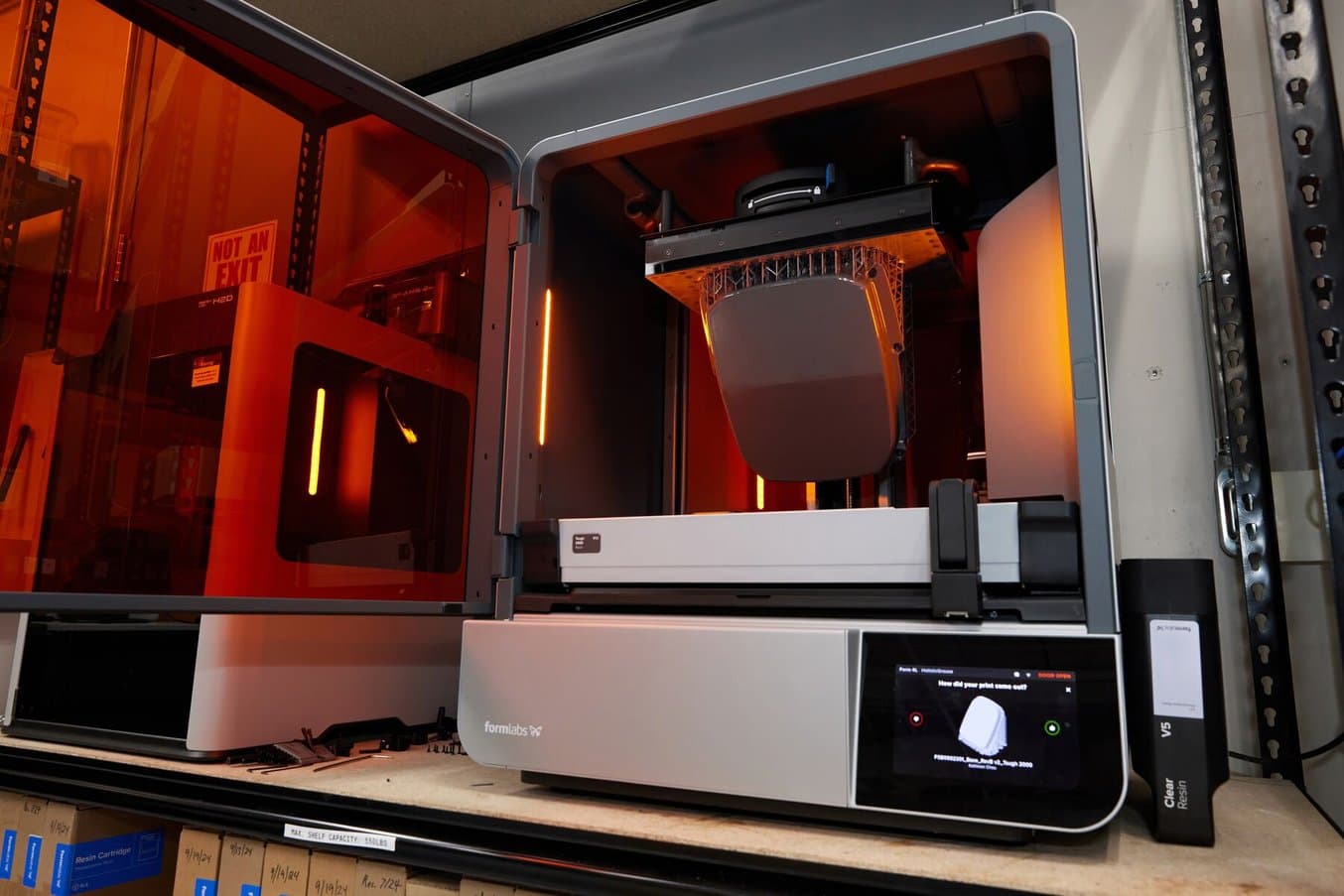

Fuse 1+ 30W und Fuse Sift beim AMCoE – das System lässt sich dank seiner Erschwinglichkeit und seines geringen Platzbedarfs leicht in ein bereits vollgestelltes Werk integrieren und ist für das technische Personal leicht zu erlernen.

Diese Teile eines Helmclips wurden von einem Werksmitarbeiter angefordert, der Spannungswarngeräte tragen musste, aber mit den verfügbaren Wearables unzufrieden war. Die Lösung war ein individuell gestalteter, mit SLS-3D-Druck hergestellter Schutzhelm-Clip. Die neuen Clips sorgen dafür, dass die Monitore nicht mehr im Weg sind, während sie gleichzeitig für die Sicherheit sorgen.

In Fertigungsbetrieben ist jede Minute, die mit dem Basteln an Maschinen verbracht wird, vergeudete Produktionszeit. Angesichts des zunehmenden Produktivitätsdrucks für Hersteller müssen 3D-Drucker unglaublich zuverlässig und einfach zu bedienen sein. „Wir wollen Industriemaschinen, auf die wir uns verlassen und die wir voll ausschöpfen können. Wir haben keine Zeit, auf den Kundendienst zu warten, wir haben keine Zeit, an den Einstellungen herumzustellen. Das Gerät muss drucken, was wir drucken wollen, wenn wir es drucken wollen... Jeder Tag, an dem die Maschine herumsteht und nicht angeschlossen ist, bedeutet für uns verlorenes Geld und verlorene Möglichkeiten“, stellt Peahl klar.

SLA und der Quantensprung mit dem Form 4

Im Jahr 2021 hatte das AMCoE-Team bereits mehrere Stereolithografie-Drucker (SLA) evaluiert, hatte sich aber noch nicht auf einen Anbieter festgelegt, der alle drei Hauptkriterien erfüllte: Benutzerfreundlichkeit, Zuverlässigkeit und Wiederholbarkeit.

„Zu dieser Zeit haben wir die Formlabs-Geräte angeschafft und sofort einen Unterschied in der Benutzerfreundlichkeit festgestellt“, sagt Peahl. Nachdem das Eaton-Team seine Abläufe für den Formlabs-SLA-Druck mit der Form-3-Generation standardisiert hatte, rüstete das Unternehmen im Jahr 2024 auf Form 4 und Form 4L auf.

„Als wir auf den Form 4 aufgerüstet haben, war das wirklich ein Quantensprung in der Technologie. Plötzlich war dieses Verfahren, das schon von der Qualität und der Maßgenauigkeit her attraktiv war, auch noch blitzschnell. Jetzt können wir Benutzerfreundlichkeit, Effizienz, Genauigkeit und Zuverlässigkeit unter einen Hut bringen.“

Cameron Peahl, Global Industry 4.0 Additive Manufacturing Strategy Manager

Die Zuverlässigkeit und Größe von Formlabs' Form 4L haben ihn für die Arbeit des AMCoE unverzichtbar gemacht. „Die Möglichkeit, wirklich große Teile zu drucken, kann für uns von Bedeutung sein, aber auch der Druck mehrerer Teile ist ein Weg, ihn zu nutzen. Dank der Schnelligkeit und Größe des Form 4L können wir diese viel schneller bearbeiten“, erklärt Chou.

Das Eaton Additive Manufacturing Center of Excellence (AMCoE) fungiert als Kompetenz- und Ressourcenzentrum für die zahlreichen Fertigungsstätten von Eaton. Hier werden Testteile, Maschinenbewertungen und Integrationspläne für neue Technologien bereitgestellt.

Jahre nach der ersten Prüfung der Formlabs-SLA-Drucker sind der Form 4 und der Form 4L heute die Drucker, die Eaton Fertigungsstätten empfiehlt, bei denen es auf hochpräzise Teile für Fertigungsstraßen und Montagelinien ankommt. Oder wenn ein Unternehmen ein spezielles Ersatzteil für ein spritzgegossenes Kunststoff-Bauteil benötigt, kann das AMCoE es für nur ein paar Dollar und in weniger als einer Woche drucken und versenden. Für Ersatz-Bauteile für große Fertigunganlagen ist man oft gezwungen, monatelang auf ein einzigartiges spritzgegossenes Bauteil vom Erstausrüster zu warten. 3D-Druck bietet eine schnelle, kostengünstige Alternative für solche Einzelanfertigungen.

„Wenn ich mit einer Fabrik spreche, die eine Genauigkeit bis auf den Mikrometer benötigt, ein wirklich gutes Oberflächenfinish und eine hohe Wiederholgenauigkeit bei Vorrichtungen oder Werkzeugen, dann denke ich sofort: Das ist ein Fall für SLA“, so Peahl.

Auch die Materialvielfalt spielt eine Rolle dabei, dass das AMCoE die SLA-Drucker von Formlabs empfiehlt – die Werke haben oft mit Chemikalien wie Kühlmitteln, Isolatoren, Beschichtungslösungen und mehr zu tun, und das bei unterschiedlichen Temperaturen und in unterschiedlichen Umgebungen. Die Möglichkeit, innerhalb eines Systems auf eine Reihe von Materialien zuzugreifen, kann von unschätzbarem Wert sein, wenn ein Werk jeden Tag neue Herausforderungen zu bewältigen hat.

„SLA beietet einzigartige Materialeigenschaften in Bezug auf Härte, Festigkeit, Steifigkeit und Hitzebeständigkeit. Und was uns außerdem gefallen hat, ist Formlabs Color Resin. Wenn wir eine individuelle Farbgebung oder sehr spezifische Farben benötigen, können wir damit Prototypen im richtigen Farbton entwickeln. Das ist mit anderen Systemen nicht möglich.“, staunt Peahl.

Fallstudie: SLA-Abdeckungsteil

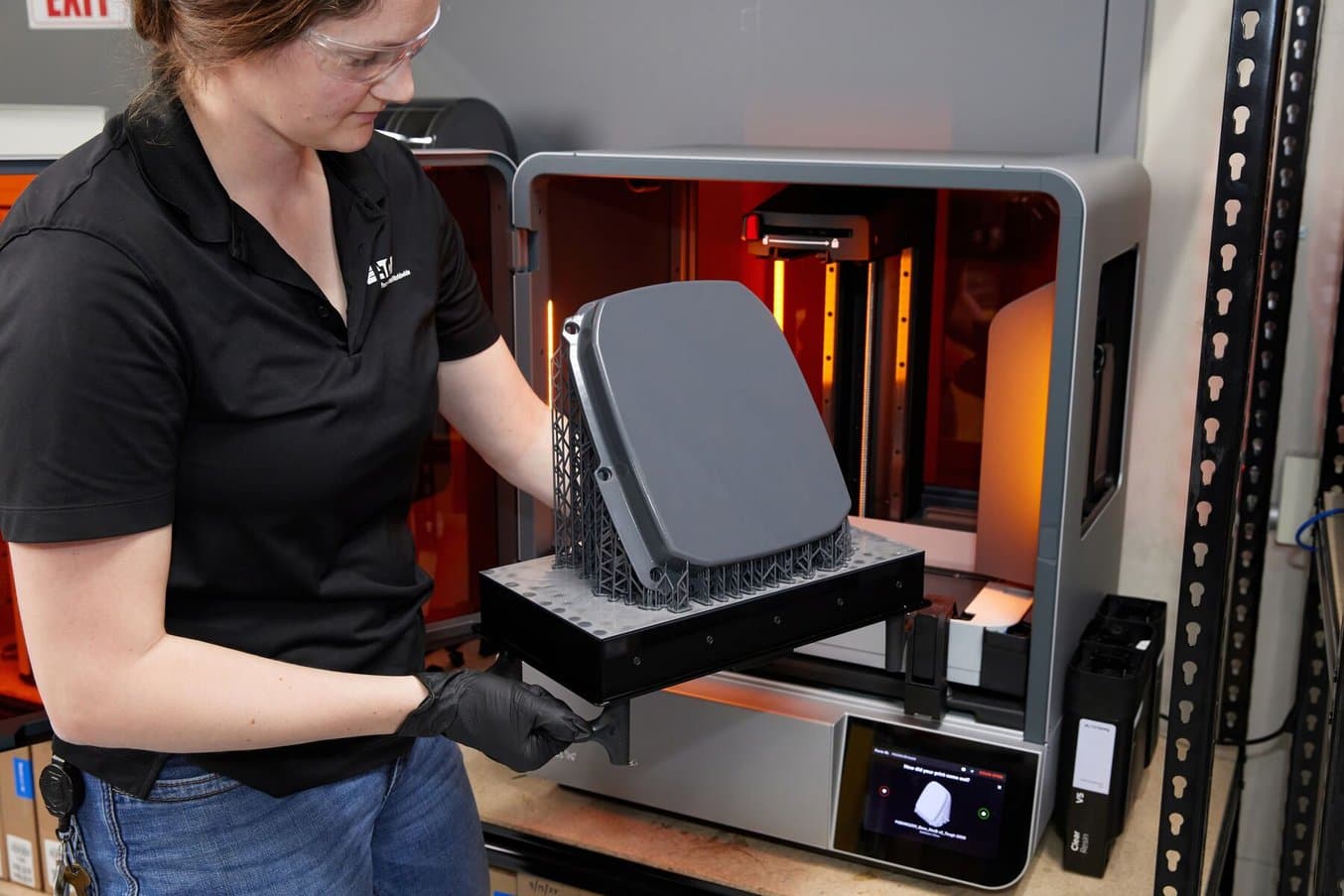

Dieses Druckteil wurde bei AMCoE auf dem Form 4L mit Tough 2000 Resin für eine Anlage gedruckt, die eine Abdeckung für eine Baugruppe mit Feuchtigkeits- bzw. Hitzeeinwirkung entwickelt.

Eines der Produktdesign-Teams von Eaton wandte sich kürzlich mit der Bitte an Chou vom AMCoE, eine Abdeckung für eine Baugruppe herzustellen, die in Funktionstests verwendet werden kann. Das Teil von einem anderen Zulieferer zu beziehen, konnte Wochen, wenn nicht Monate dauern. Es erforderte eine hohe Feuchtigkeitsbeständigkeit, Maßgenauigkeit und Haltbarkeit und war zu groß für die FDM-Drucker. Chou konnte den Entwurf fertigstellen und auf dem Form 4L mit Tough 2000 Resin drucken. So entstand in extrem kurzer Durchlaufzeit ein robustes, wasserfestes Teil. „Wir wollten etwas, das Wassereinwirkung standhält und sich als Abdeckung für die restliche Baugruppe robust bewährt. Dieses Abdeckungsteil ist ein großartiges Beispiel dafür, wie wir die Größe des Form 4L und einige der Materialien ausschöpfen“, meint Chou.

Der Fuse am Werk bei Eaton

Der Fuse Blast hat die Bereitstellung von Fertigungshilfen auf Abruf noch einfacher gemacht – dank 80 % weniger Zeitaufwand für die Entpulverung bleibt Zurell und seinem Team mehr Zeit dafür, Prozesse zu evaluieren und zu ermitteln, wo 3D-Druckteile den Arbeitsablauf verbessern könnten.

Diese Testvorrichtung ist mit einer filigranen Gravur versehen, die die MOV-Größe und die Modellnummer angibt. Im Fuse Blast wird sie vollautomatisch gereinigt.

Eatons AMCoE arbeitete bereits seit Jahren mit selektivem Lasersintern (SLS), bevor das Team das Fuse-Ecosystem von Formlabs evaluierte. „SLS hat viele Vorteile – man kann ohne Stützstrukturen drucken, was das Reinigen der Teile vereinfacht, man erreicht eine gute geometrische Toleranz, und es stehen technische Materialien wie Nylon zur Verfügung. Das ist ein großer Vorteil, wenn man sowohl Prototyping durchführt als auch Produktionswerkzeug fertigt, wo zusätzliche Steifigkeit gefragt ist“, erläutert Chou.

Bei den früheren SLS-Druckern des AMCoE handelte es sich um große, industrielle Maschinen für Pulverbettfusion, mit Preisen von fast einer halben Million Dollar und komplizierten Arbeitsabläufen, was geschultes Bedienpersonal und viel technische Unterstützung nötig machte. Mit diesen Maschinen konnte das geschulte AMCoE bestimmte Anfragen selbst umsetzen, aber sie gehörten nicht zu den intuitiven Geräten, die man Fertigungsstätten als zuverlässige und benutzerfreundliche Lösung empfehlen konnte. „Das Problem mit diesen Maschinen war, dass sie umständlich, groß, schwerfällig und teuer sind“, fasst Peahl zusammen.

Das AMCoE benötigte einen Drucker, der Materialien in Industriequalität bietet und das Drucken ohne Stützstrukturen erlaubt, aber gleichzeitig die nötige Benutzerfreundlichkeit und Zuverlässigkeit für den Einsatz vor Ort in verschiedenen Fertigungsumgebungen gewährleistet. 2022 nahm das Team daher einen Fuse-Drucker unter die Lupe.

„Der Fuse ist für uns attraktiv, weil er dank des Preises unkompliziert integrierbar ist. Das Bauvolumen hat die richtige Größe für den generellen Bedarf eines Werks. Hinsichtlich Platzbedarf und Kosten ist es eine praktikable Lösung für viele unserer Standorte. Und das Ecosystem drumherum und die Benutzerfreundlichkeit waren ein Quantensprung im SLS-Druck.“

Cameron Peahl, Global Industry 4.0 Additive Manufacturing Strategy Manager

Der Vorteil von SLS in der Fertigung: Widerstandsfähige Werke

Diese Spindelringe werden um das End-of-Arm-Tooling gelegt, das die MOVs während des Lackiervorgangs fixiert. Sie müssen in mehreren Größen für die verschiedenen MOV-Größen erhältlich sein und sich leicht auswechseln lassen.

Die früher aus Delrin produzierten Teile (weiße Teile, links) werden jetzt mit Nylon 12 Powder (grau, rechts) gedruckt – schneller, preiswerter und mit zusätzlichen Merkmalen wie Teilenummern und Identifikationsmarkierungen.

Nachdem das AMCoE das Ecosystem der Fuse-Serie evaluiert hatte – bestehend aus Fuse 1+ 30W, Fuse Sift und Fuse Blast –, begann das Team das System als Lösung für schnelle, kostengünstige, komplexe Fertigungshilfsmittel zu empfehlen. „Ich denke, der wirkliche Vorteil der additiven Fertigung in Fabriken, in industriellen Umgebungen, ist die Geschwindigkeit. Schnelligkeit, Widerstandsfähigkeit und Kreativität“, meint Peahl.

In der industriellen Produktion sind Ausfallzeiten der Erzfeind. Das komplexe Zusammenspiel von 50 verschiedenen schweren Maschinen innerhalb desselben One-Piece-Flows bedeutet, dass jeder Stolperstein, jedes defekte Teil und jede geringfügige Verzögerung große, nachgelagerte Auswirkungen auf den Durchsatz haben kann. „Wenn in einem Betrieb etwas kaputtgeht, muss man darauf warten, dass jemand vor Ort erscheint, um beim Austausch dieser Bauteile zu helfen ... oder man sendet die Teile an einen Zerspanungsbetrieb. Und das kann acht bis zwölf Wochen Stillstand bedeuten, bis die Teile ankommen. Das ist für eine Fabrik geradezu lähmend“, beschreibt Peahl.

Neue, effiziente Wege zu finden, um diese Ausfallzeiten zu reduzieren, liegt in der Verantwortung derer, die vor Ort im Werk arbeiten. Die On-Demand-Fertigung mit SLS-3D-Druck hat diese Teams ermutigt, neue Dinge auszuprobieren, Abhilfemaßnahmen vorzuschlagen und auf Ineffizienzen in ihrem Arbeitsalltag hinzuweisen. Die Tatsache, dass die Fuse-Serie für jeden bei Olean zugänglich ist, hat dazu geführt, dass neue Ideen und effizientere Prozesse tatsächlich umgesetzt werden.

„Es erlaubt unseren Ingenieuren, kreativer zu werden. Innerhalb weniger Stunden sind neue Vorrichtungen, Hilfsmittel und Greifer bereit fürs Testen. Unsere Ingenieure können wirklich aus ihrer Komfortzone heraustreten und Innovationen entwickeln, die unseren Fabriken helfen, immer besser zu werden.“

Cameron Peahl, Global Industry 4.0 Additive Manufacturing Strategy Manager

Fallstudie: Verbrauchsmaterial für die SLS-Fertigung bei Olean

Olean druckt auf seinen Fuse-Druckern inzwischen Tausende von Teilen, aber das Ingenieurteam hatte schon früh mit dem 3D-Druck zu tun, durch den FDM-3D-Druck zu Hause. „Wir sind alle Bastler; wir hatten alle kleine Drucker zu Hause. Für erste Prototypen ist FDM definitiv immer noch klasse, aber wir ziehen immer in Betracht, wie viele Teile wir herstellen werden oder wie oft wir sie brauchen werden. Und wenn etwas mehr als einmal im Jahr benötigt wird, dann drucken wir es mit SLS“, erklärt Zurell.

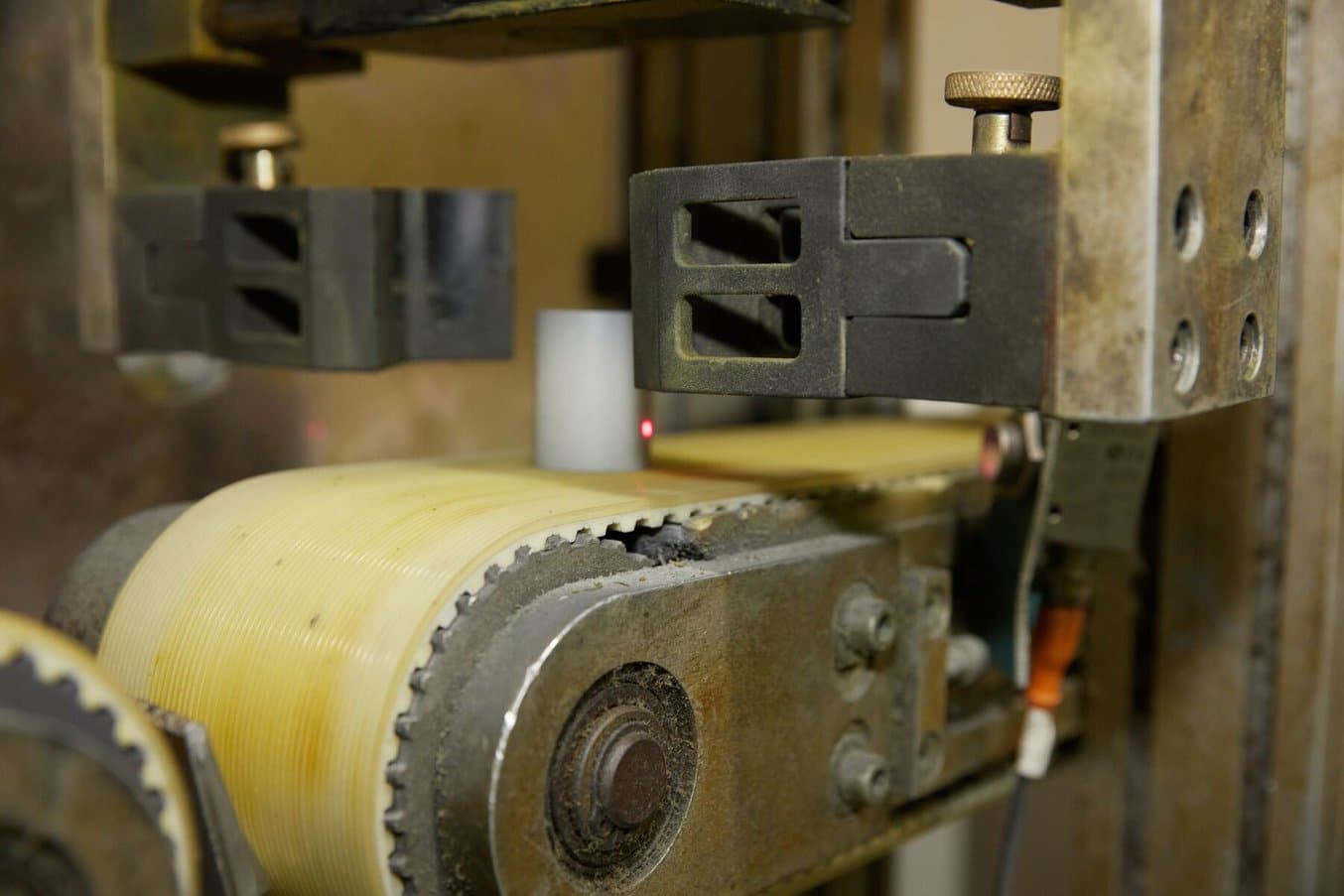

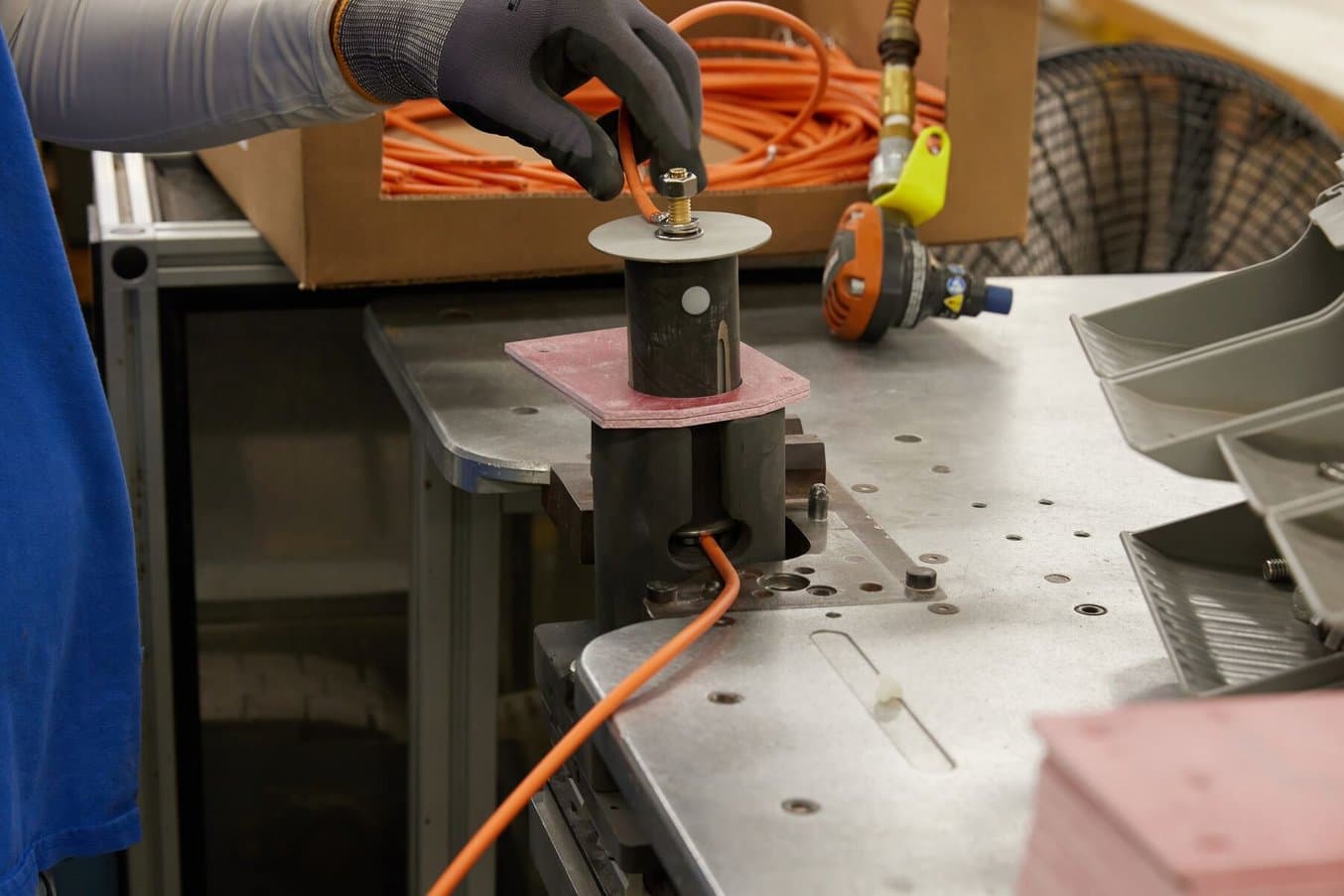

Schritt 1: Federstößel für die Entnahme aus der Presse

In der Pressphase formen große Kompressionsmaschinen Rohpulver in einen zylindrischen Varistor um, woraufhin ein Extruder das Teil greift und es zurück auf ein Förderband zieht. Der Federstößel dient zur Voreinstellung der Höhe des Extruders für verschiedene Größen von Varistoren.

Zuvor wurde Nylon maschinell bearbeitet (links), in einer mehrteiligen Baugruppe mit Schrauben; diese wird heute per SLS-3D-Druck in einem Teil gedruckt, wobei Kennzeichen in das Teil eingraviert sind. Die neuen Teile erleichtern und beschleunigen den Wechsel zwischen verschiedenen Programmen.

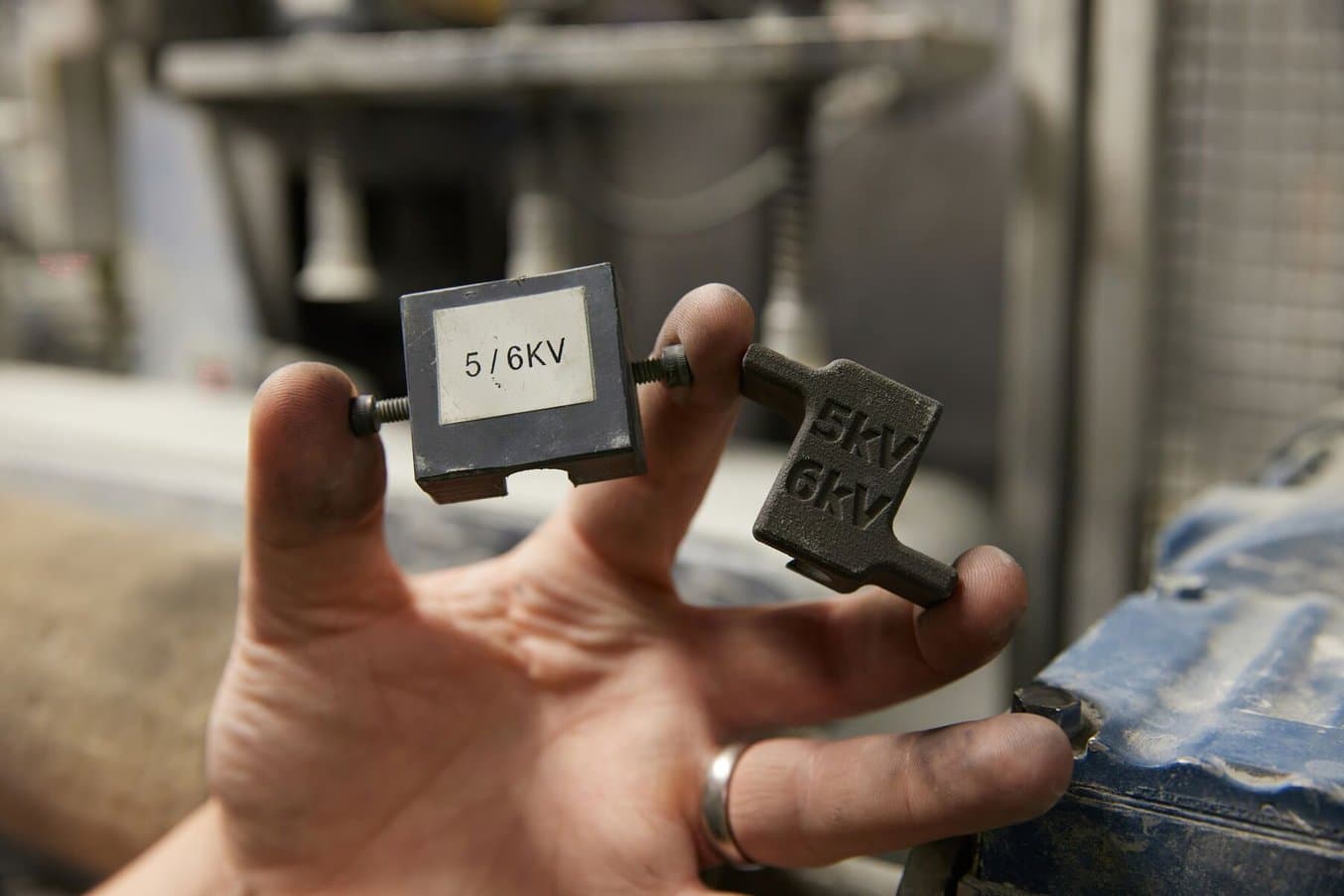

Im ersten Schritt des Fertigungsablaufs für MOVs wird das Rohpulver in eine zylindrische Form gepresst. Nachdem das Pulver gepresst wurde, greift ein Extruderarm das Teil und positioniert es für den Rest des One-Piece-Flows. Die Federstößel bestimmt die Höhe, in der der Extruderarm arbeitet. Früher wurden diese Teile aus gefrästem Nylon hergestellt, mit einem gedruckten und aufgeklebten Etikett, das angab, welches Preset programmiert war. Das neue Design ermöglicht einen einfachen Einsatz mit Schnappverbindung, wobei eine Gravur das Preset anzeigt, ganz ohne Etikett. „Diese Teile gehen in der Regel verloren, oder sie nutzen sich ab. Mit 3D-Druck lassen sie sich viel schneller ersetzen, wir bekommen sie schon über Nacht und nicht erst nach einer Woche. Beim Zerspanungsprozess musste man die Teile extra anpassen, das war etwas umständlich. Nun stülpen wir sie einfach über den Schaft und drehen sie in die richtige Position“, erläutert Zurell.

Schritt 2: Ringschaber

Bei der Fertigstellung mit Glas- und Farbpartikeln setzt sich an diesem Metallring (Maske) Farbe ab, die abgewaschen werden muss, damit sie sich nicht auf den Teilen ablagert. Ein Ringschaber verhindert diese Farbablagerung.

Zuvor wurde Nylon maschinell bearbeitet (links), in einer mehrteiligen Baugruppe mit Schrauben; diese wird heute per SLS-3D-Druck in einem Teil gedruckt, wobei Kennzeichen in das Teil eingraviert sind. Die neuen Teile erleichtern und beschleunigen den Wechsel zwischen verschiedenen Programmen.

Wenn es um Verbrauchsmaterial in der Fertigung geht, das sich schnell abnutzt, kann das Team mit der Fuse-Serie ganze Chargen von Teilen zugleich drucken und hat so immer eine Reserve zur Hand. Wenn der Bestand dieser Schaber zur Neige geht, kann das Team die Teile zu einem fast vollen SLS-Druckauftrag hinzufügen, anstatt eine Anfrage an die Zerspanungswerkstatt senden und auf Ersatz warten zu müssen. „Da bei uns so viele Produkte produziert werden, verschleißen die Teile schnell. Hier kommen Produktionsverbrauchsmaterialien ins Spiel“, so Zurell.

Schritt 3: V-Block-Halter für das Schleifen (Verteilerklasse)

Diese V-Blöcke halten die MOVs beim Schleifen an Ort und Stelle, um ihre beiden ebenen Flächen parallel zu halten. Die Hauptkomponente des Blocks besteht aus einer zerspanten Bronzelegierung, aber er benötigt austauschbare Einlagen für MOVs unterschiedlicher Größe mit weicheren Greifpads auf der Oberseite.

Die kurzfristige Beschaffung gegossener Urethan-Teile mit Stahleinlage stellte bisher eine große Hürde dar, wenn ein Teil verloren ging oder beschädigt wurde. Die Einlagen werden jetzt in großen Chargen auf der Fuse-Serie gedruckt und mit TPU-Abdeckungen (gelb) versehen, was den Austausch und das Erkennen der Teilgröße vereinfacht.

Beim Schleifen kommt es auf Präzision an. Die Ebene, die das Teil hält, muss rechtwinklig bleiben, während sie das MOV durch die Schleifmaschine transportiert. Wenn sie es nicht ist, kann das zu Toleranzproblemen führen, was die Leistung des endgültigen Ableiters beeinträchtigt. „Wir achten darauf, dass wir auf diesen Seiten eine Toleranz von weniger als 0,08 Millimetern Parallelität einhalten. Das SLS-Teil stellt die Rechtwinkligkeit und Parallelität hervorragend sicher“, urteilt Zurell.

Vor dem SLS-Druck verwendete das Team eine Kombination aus zerspanten und umgespritzten Urethan-Teilen. Zusammen kostete eine einzelne Einlage aus Urethan 45 $. Gedruckt mit der Fuse-Serie kosten diese Baugruppen nur 4 $.

„Wir verbrauchen nicht viele davon, aber wir sparen damit trotzdem jedes Jahr etwa 6000 Dollar.“

TJ Zurell, leitender Ingenieur in der Fertigung, Eaton in Olean

Schritt 3: SLS-Flipperarme für das Schleifen (Stationsklasse)

Der Flipperarm nimmt die größeren Varistoren der Stationsklasse auf und führt sie durch den Schleifprozess, wobei er fortwährend Kühlmittelchemikalien ausgesetzt ist. Für mehr Griffigkeit verfügen die SLS-Teile über einen Einsatz aus FDM-3D-gedruckten TPU (neongelb), der in langen Streifen gedruckt und auf die richtige Größe geschnitten wird.

Die Greifer der Flipperarme sind eine Verbesserung gegenüber dem früheren gefrästen Delrin, um das das Team einfach ein Gummiband gewickelt hatte, um die Varistorteile besser zu fixieren. SLS-gedrucktes Nylon 12 Powder bündelt die Festigkeit und die Beständigkeit gegenüber chemischen Kühlmitteln, die für diese Anwendung erforderlich sind.

Für größere MOVs, die in Ableitern der Stationsklasse verwendet werden, wie sie in Kraftwerken oder vor Flughäfen zu sehen sind, gibt es eine separate Schleifmaschine und ein eigenes Verfahren. Anstelle der V-Blöcke mit SLS-Einsätzen und TPU-Einlagen sind für das Bewegen der Teile hier SLS-gedruckte Flipperarme zuständig, mit einem Einsatz aus TPU für Griffigkeit. Zuvor wurden die Teile aus Delrin gefräst und mit einem Gummiband umwickelt, um sie griffiger zu machen.

Schritt 4: Transferstation (Verteilerklasse)

Das neue Zentrierhilfsmittel besteht aus einer gleichbleibenden Basis mit austauschbaren oberen Komponenten, die im Hinblick auf Materialverbrauch, Festigkeit und Druckeffizienz gestaltet und optimiert wurden.

Die früheren gefrästen Delrin-Zentrierblöcke (weißes Delrin auf einer massiven Aluminiumplattform, links) waren schwer, klobig und ineffizient, ganz zu schweigen von den Kosten und der Schwierigkeit, sie kurzfristig zu fräsen.

In den verschiedenen Stufen des One-Piece-Flows laufen die MOVs mit unterschiedlicher Geschwindigkeit und in unterschiedlichem Abstand durch die Fertigungsanlage. Um den Übergang von einem Arbeitsgang zum nächsten zu erleichtern, muss eine Transferstation den Abstand zwischen den einzelnen MOV auf dem Förderband neu anordnen. Eine aufzugsähnliche Robotervorrichtung nimmt jeden Varistor auf, befördert ihn zum nächsten Förderband und legt ihn im richtigen Abstand ab.

In der Vergangenheit waren diese Zentriervorrichtungen voluminös, schwer für den Roboterbetrieb und aus klobigem, gefrästem Delrin hergestellt. Zunächst fertigte das Team mit 3D-Druck einen 1:1-Ersatz, doch die geometrischen Möglichkeiten des SLS-3D-Drucks ließen es zu, sogar noch einen Schritt weiter zu gehen und eine leichte, einfach auszutauschende Vorrichtung zu erstellen, die Material spart und den Betrieb vereinfacht.

„Als wir mit dem 3D-Druck begannen, haben wir die gefrästen Bauteile aus Nylon erst 1:1 ersetzt. Jetzt sind wir noch einen Schritt weiter gegangen: Wie schauen, wie wir diese ursprünglichen Entwürfe optimieren können, nun da wir nicht durch die Zerspanbarkeit oder die Implementierbarkeit eingeschränkt sind. Das hat uns viele Türen geöffnet, viele neue, elegantere Designs.“

TJ Zurell, leitender Ingenieur in der Fertigung, Eaton in Olean

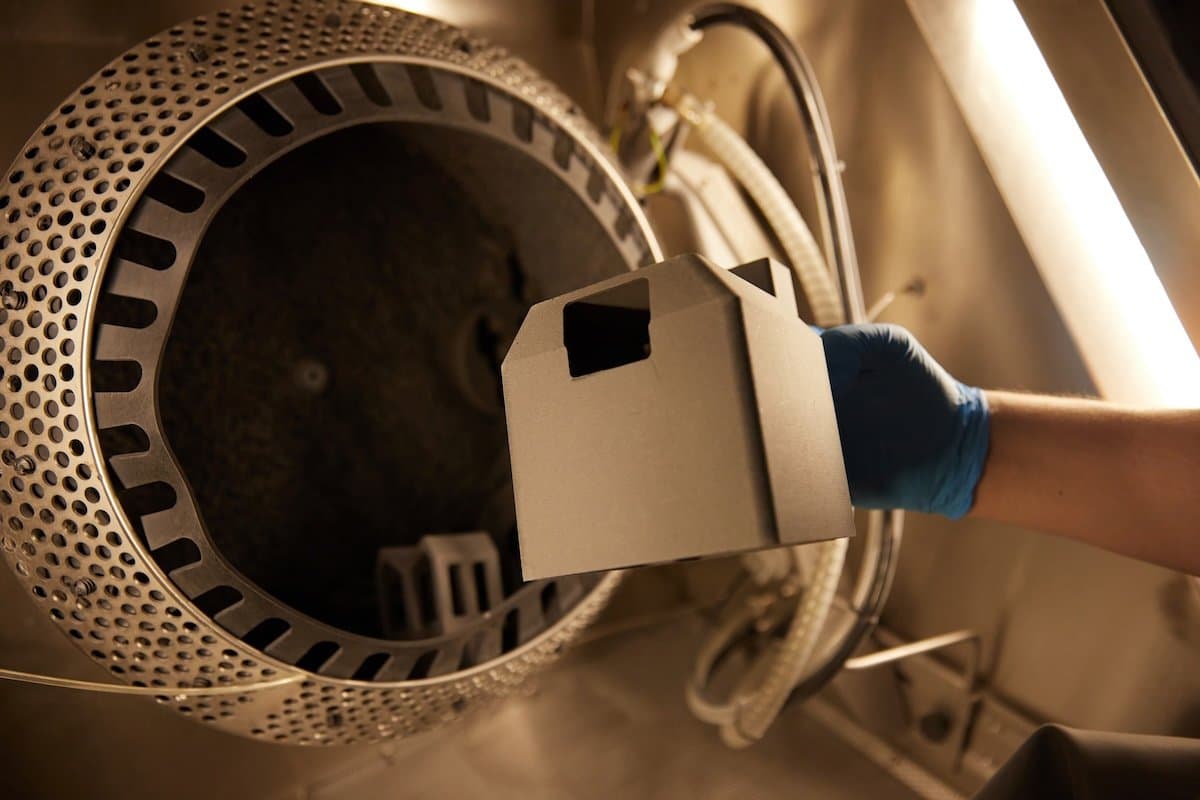

Schritt 4: Transferstation (Stationsklasse)

Diese Teilabdeckungen fixieren die MOVs, während sie von den Roboterarmen in die Metallisierungsanlage bewegt werden, und beugen Kratzern oder Metallablagerungen auf der Oberfläche der MOVs durch das Metallförderband vor.

Dieses End-of-Arm-Tooling (EOAT) für Roboter nimmt Varistoren von einem Förderband auf und befördert sie beim Eintritt in die Metallisierungsstation auf ein anderes. Das EOAT kann sich abnutzen, und das Nachdrucken großer Mengen davon auf der Fuse-Serie ist die einfachste und kostengünstigste Ersatzmethode.

SLS-Teile eignen sich hervorragend, um den Verschleiß von Endprodukten oder Maschinen zu verhindern oder auch Teile zu ersetzen, wenn sie nicht mehr funktionsfähig sind. In der Transferphase, bei der die MOVs nach dem Schleifen von der Ultraschallwäsche in die Metallisierungsanlage übergehen, heben Roboterarme die Teile von einem Förderband ab und legen sie zur Überführung in die Metallisierungsanlage auf ein anderes Förderband. Die Teileabdeckungen verhindern, dass das Förderband Kratzer oder Metallablagerungen auf der Oberfläche der MOVs hinterlässt, während die robotischen, „fingerartigen“ EOAT-Teile so konzipiert wurden, dass sie auf eine Reihe von MOV-Größen passen und bei Abnutzung leicht ersetzt werden können.

„Roboter sind meist ziemlich generalisiert. Mit zunehmender Nähe zum Produkt werden sie individueller, und die additive Fertigung hat uns geholfen, diese Brücke zwischen unserem Produkt und den Robotern zu schlagen.“

TJ Zurell, leitender Ingenieur in der Fertigung, Eaton in Olean

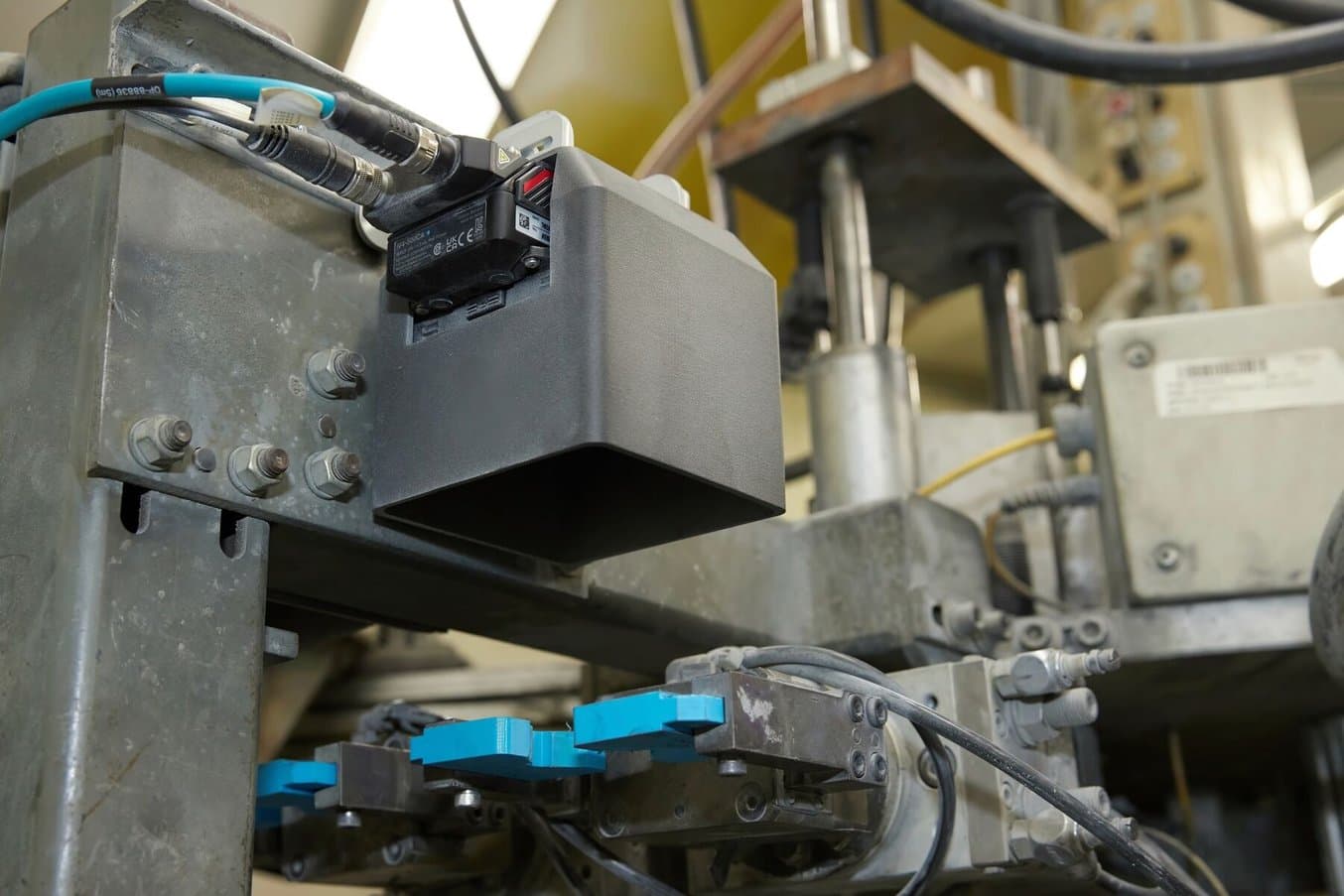

Schritt 5: Metallisierungsanlage mit KI-Kameraübersicht

Diese Kameraabdeckung wurde von Eaton Olean speziell entwickelt, um die teuren und empfindlichen AI-Kameras vor zu viel Umgebungslicht zu schützen, damit sie bei der Qualitätsprüfung besser auf die vor ihnen liegenden Varistoren fokussieren können.

Dank der auf Abruf verfügbaren SLS-Lösung im Werk Olean war es einfach, eine Lösung zu entwickeln, die Passung zu prüfen und sie schon am nächsten Tag zu installieren. Dank des Hohlraums der Kameraabdeckung können sogar andere kleine Teile in der Fuse-Baukammer darin verschachtelt werden, wodurch der Druckauftrag effizienter wird.

Die MOVs werden vom Schleifen zum Schweißen befördert, wo ihre Enden durch Hinzufügen eines Aluminium-Lichtbogensprays auf jeder flachen Seite verzinnt werden. Im Roboterschweißraum wird jedes Teil von KI-Kameras überprüft, um sicherzustellen, dass es keine Unregelmäßigkeiten gibt. Das Team war sich bewusst, dass Streulicht oder ungleichmäßiges Licht aus dem Schweißprozess die Bildqualität der Kameras beeinträchtigen könnte. Daher erstellte man ein maßgeschneidertes Gehäuse, das die Kamera schützt und gleichzeitig eine durchgehende Bildqualität gewährleistet.

„Früher hatten wir keine Inspektion, sodass sich etwa 70 Teile Ausschuss ansammelten, bis wir das Problem erkannten. Mit dem Kamerasystem konnten wir diese Zahl auf fünf begrenzen. Die Fertigungslinie wird automatisch gestoppt, sodass wir nicht zu viel Ausschuss produzieren. SLS hat uns dabei geholfen, diese Produktlösung schnell zu implementieren“, berichtet Zurell.

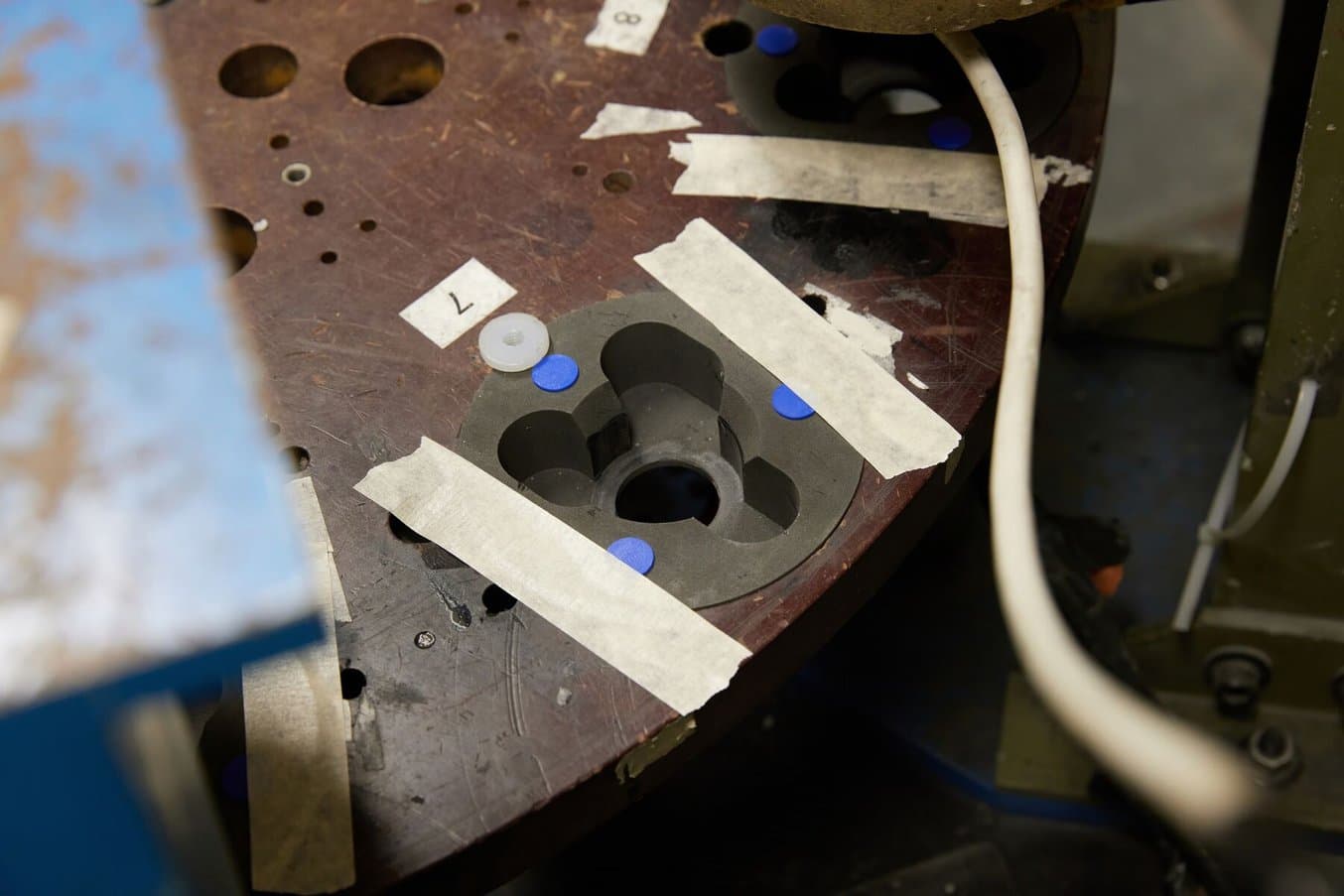

Schritt 6: Elektrische Tests in farbcodierten Testvorrichtungen

Diese Testvorrichtungen nehmen die MOVs während der elektrischen Testphase auf, in der Spannung durch die Teile geschossen wird, um sicherzustellen, dass die endgültigen Überspannableiter die erforderliche Leistung erbringen.

Die bisher aus Delrin gefertigten Vorrichtungen werden in großer Stückzahl und für unterschiedlich große MOVs benötigt, die durch kleine farbige FDM-TPU-Einsätze in den Vorrichtungen gekennzeichnet sind.

Die einfache Bedienung ist ein wichtiger Antrieb für Innovationen bei Olean. Frühere Versionen dieser Testvorrichtungen waren aus zerspantem Delrin hergestellt und benötigten Klebeband oder bedruckte Etiketten, um die getestete MOV-Größe zu kennzeichnen. Beim Wechsel zwischen Fertigungslinien erleichtern diese farbigen Einsätze die Qualitätssicherung – es ist sofort erkennbar, welches Teil gerade getestet wird oder ausgetauscht werden muss. „Wir haben eine farbliche Kodierung entwickelt, eine Tabelle, dank der das Team schnell wechseln kann. Wir haben also Grün, Blau und Orange, die jeweils für eine bestimmte Größe stehen“, sagt Zurell.

Die Testvorrichtungen sind ein großartiges Beispiel dafür, wie sich die jeweiligen Stärken von sowohl SLS- als auch FDM-3D-Druck ausnutzen lassen. Die Vorrichtungen selbst müssen hochpräzise, stark und stoßfest sein, während die farbigen FDM-Punkte schnell und einfach zu drucken sind und keine besonderen mechanischen Eigenschaften erfordern. „Ursprünglich haben wir sie aus gefrästem Nylon gefertigt. Ich glaube, die Kosten lagen bei etwa 17 400 Dollar für die gesamte Palette der benötigten Teile. Das war also eine große Sache“, sagt Zurell.

Schritt 7: Montage

Während der Montage hält diese Vorrichtung einen Blitzableiter unter Öl an Ort und Stelle, damit er in Stapel gelegt werden kann, die später die Überspannungsableiter bilden werden.

Früher war diese Vorrichtung eine mehrteilige Baugruppe aus Delrin und Aluminium, die teuer und schwer zu ersetzen war, wenn sie abgenutzt war. Jetzt kann das Team einen Ersatz anfordern, der direkt auf der Fuse-Serie gedruckt und am nächsten Tag bereitgestellt wird.

Diese Montagevorrichtung war eine der Verbesserungen, die von den Teams im Werk selbst vorgeschlagen wurden. Die früheren maschinell bearbeiteten Vorrichtungen aus Delrin waren groß, klobig und mussten auf einer Aluminiumplattform montiert werden, was ihre Verwendung erschwerte. Wenn sie abgenutzt waren, konnte es Wochen dauern, bis neue Vorrichtungen von der Zerspanungswerkstatt eintrafen, und sie kosteten um ein Vielfaches mehr als die optimierten SLS-3D-gedruckten Versionen.

Der Weg zur modernen Fertigung

Die vielen SLS-3D-gedruckten Fertigungshilfsmittel bei Eaton Olean, vom Roboter-EOAT bis zu Greifern, Haltern und mehr.

Mit SLS-3D-Druck lässt sich natürlich nicht alles, was in einer Fabrik wie Olean schief gehen kann, wie von Zauberhand lösen. Aber das betriebsinterne SLS-Ecosystem der Fuse-Serie hat Zurell und dem Team bei Olean in die Lage versetzt, kleine Änderungen vorzunehmen, die sich zu großen Zeit- und Kosteneinsparungen summieren.

„Kosteneinsparungen sind immer ein Vorteil. Wir können viele Dinge, die wir traditionell teuer fräsen lassen würden, durch kostengünstige additive Verfahren ersetzen. Aber ich denke, die Tatsache, dass wir unsere Fabriken selbsttragender und widerstandsfähiger machen, ist sogar noch viel mehr wert. Und es erlaubt unseren Ingenieuren, kreativer zu werden.“

Cameron Peahl, Global Industry 4.0 Additive Manufacturing Strategy Manager

Bei einer so großen Bandbreite an Produkten, Standorten, Sprachen und Arbeitsabläufen gibt es auch beim 3D-Druck keine Einheitslösung, aber das AMCoE konnte das Feld für Fabriken wie Olean eingrenzen und Ratschläge und Lösungen liefern – ob ganz allgemein oder auf einen spezifischen Fall zugeschnitten, genau wie die Roboter in der Fertigung in Olean.

Es gibt überall Reserveteile – und sie können leicht nachgefertigt werden, wenn im Werk Bedarf besteht.

„Die additive Fertigung verleiht unseren Ingenieuren die Freiheit, schnell zu iterieren, unmittelbares Feedback zu erhalten, schnell zu lernen und Fehler schnell zu erkennen. Dadurch überschreiten wir wirklich die Schwelle zur fortgeschrittenen Fertigung“, meint Peahl. Als das Werk in Olean das Fuse-Ecosystem einführte, rechnete man mit einer Kapitalrendite von neun Monaten. Aber als der Druckprozess einmal eingeführt war, brachten die Angestellten im Werk immer wieder neue Ideen vor, um alltägliche Schwierigkeiten in ihren Arbeitsabläufen zu lösen.

„Die Nutzung des 3D-Drucks ist hier bis hin zu den Bedienern zum Selbstläufer geworden. Seit sie die Verbesserungen gesehen haben, die wir bei den zerspanten Nylonteilen erzielt haben, kommen sie immer wieder zu uns und fragen: Hey, können wir das hier drucken? Ich habe meine Denkweise beim Design von Produkten oder Werkzeugen definitiv gerändert, mit Blick auf den 3D-Druck.“

TJ Zurell, leitender Ingenieur in der Fertigung, Eaton in Olean

Erfahren Sie mehr über die Fuse-Serie oder fordern Sie einen kostenlosen Probedruck an, um unsere Nylon- und TPU-Pulver selbst zu testen.