Betrachtet man die meisten Massenprodukte auf dem Markt, könnte man denken, Menschen gäbe es nur in drei Größen. Offensichtlich ist das nicht der Fall. Warum spiegeln die Produkte auf dem Markt diese Tatsache dann nicht wider?

Individuelle Produkte funktionieren besser und die Kunden lieben sie, doch häufig ist die Maßanfertigung nicht wirtschaftlich. Die Erfassung persönlicher Kundenanforderungen ist schwierig, angepasste Werkzeuge sind teuer und die Verfolgung der maßgefertigten Teile von der Bestellung über die Produktion hin zum Versand ist kompliziert.

Der 3D-Druck ändert all das. Sinkende Kosten und Materialinnovationen haben 3D-Druck für Fertigungszwecke möglich gemacht – und versprechen, dass der Traum der seriellen Maßanfertigung wahr wird.

Formlabs hat diese Realität auf der CES 2018 vorgeführt. An unserem Messestand zeigten wir einen vollständigen Produktionsprozess für maßgefertigte Ohrstöpsel – vom Scan des Innenohrs bis hin zum Endprodukt –, der sich leicht für den Massenmarkt umsetzen lässt.

Kundenindividuelle Fertigung leicht gemacht: Der einfache Weg zu maßgeschneiderter Produktion

Nehmen Sie an unserem informativen Webinar über die Vorteile des Inhouse-3D-Drucks für Otoplastiken teil. Lernen Sie, wie Kliniken und Audiologen von schnelleren Lieferzeiten, Kosteneinsparungen und verbesserter Anpassung profitieren können.

Wirtschaftlich produzierte, individuell angepasste Produkte

Maßgefertigte Artikel liefern klar bessere Leistung. Punkt. Ein Ohrstöpsel mit individuellem Sitz kann langfristig Tragekomfort, Stabilität und Geräuschreduzierung erzielen, die ihresgleichen suchen.

Fortschritte in der Scantechnologie gepaart mit erschwinglichen hochwertigen 3D-Druckern machen die skalierbare Herstellung maßgefertigter Ohrstöpsel und weiterer Audiologieprodukte realisierbar.

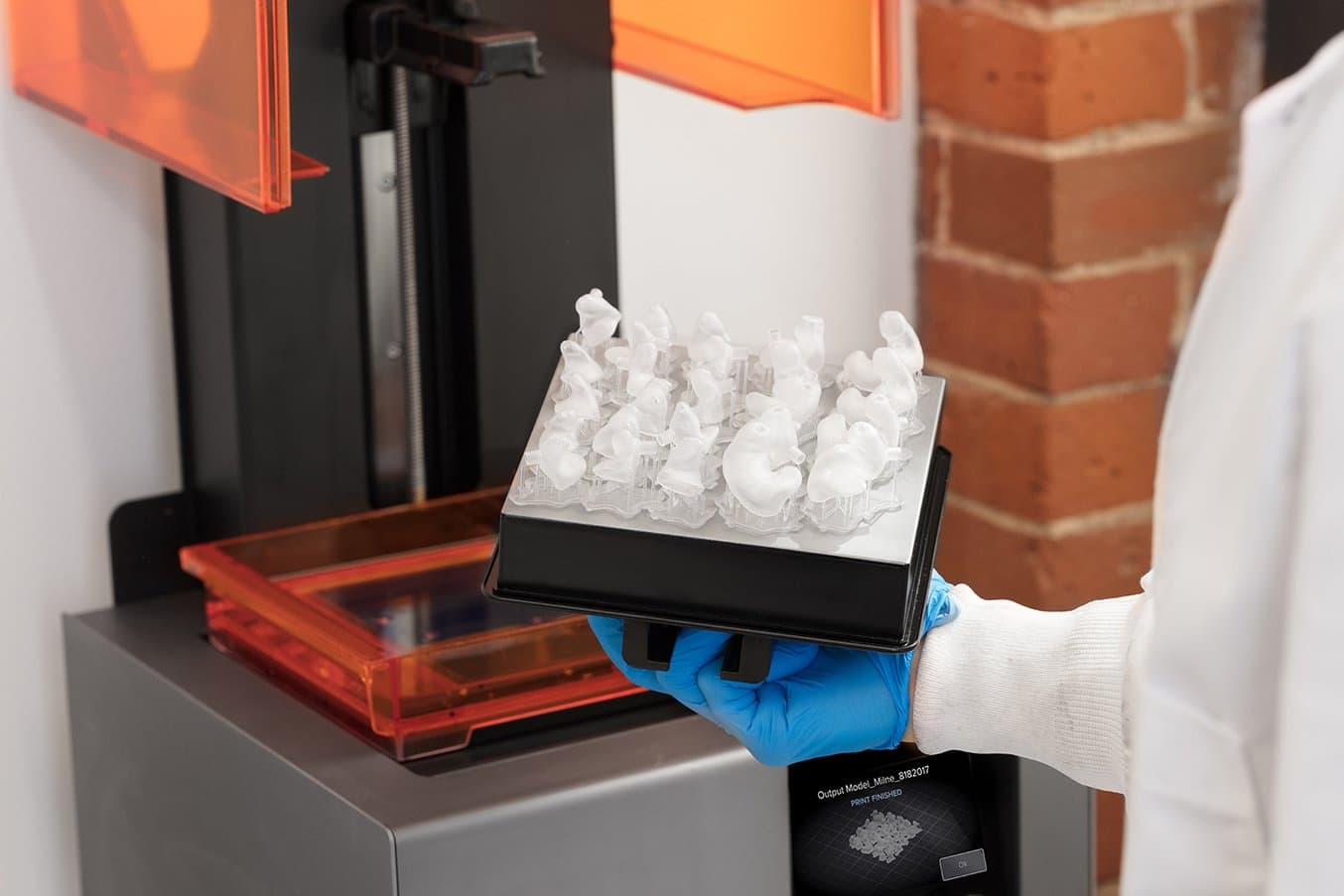

Die Fertigung mit 3D-Druck lässt die Herstellung maßgefertigter Ohrstöpsel Wirklichkeit werden.

Auch wenn er kein Wundermittel ist, löst der 3D-Druck viele Schwierigkeiten, die seit jeher bei der Massenfertigung von individuellen Produkten auftreten:

- Der 3D-Druck ist ein Fertigungsprozess ohne Werkzeuge. Man muss nicht Tausende identische Artikel produzieren, damit die Anfangsinvestition in die Formen wieder hereingeholt wird.

- Mit dem 3D-Druck sind Komplexität und Variationen in gewisser Weise gratis: Ein 3D-Drucker benötigt weder mehr Zeit noch mehr Energie oder Material, um ein komplexes Gebilde zu schaffen. Und keinerlei Aufwendungen für die Werkzeugbestückung bedeutet, dass mit dem Drucken unterschiedlicher Designs keine zusätzlichen Fertigungskosten einhergehen.

- Mit 3D-Druckern für den Desktop ist es einfacher, steigender Nachfrage zu entsprechen.

Der 3D-Druck ist ein Fertigungsprozess ohne Werkzeuge. Es sind keine teuren Anfangsinvestitionen in Formen erforderlich. Die einfache Individualisierung ist ein grundlegender Vorteil: Ein 3D-Drucker benötigt weder mehr Zeit noch mehr Energie oder Material für verschiedene komplexe Designs als für eine Reihe gleichartiger Standardteile.

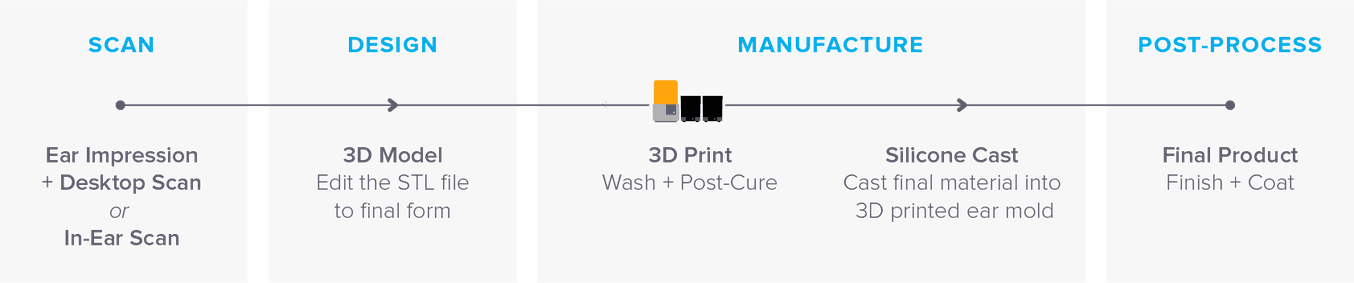

Der Herstellungsprozess maßgefertigter Ohrstöpseln zeigt einen wichtigen Aspekt, der beachtet werden sollte, wenn Sie über die Integration von 3D-Druck in die Produktion oder über die serielle Maßanfertigung nachdenken. Die fertigen Endanwenderteile müssen nicht 3D-druckbar sein. Sie können den 3D-Druck nutzen, um Formen (wie im Fall der Ohrstöpsel), Vakuumabdrücke oder Gussmodelle herzustellen, und die Endprodukte danach weiterhin aus bewährten, kostengünstigen Materialien herstellen.

Ein 3D-Druckprozess für den Massenmarkt

Zusammen bieten der In-Ear-Scanner Phoenix von 3Shape und der 3D-Drucker von Formlabs einen zugänglichen, intuitiven Arbeitsprozess, der sowohl bei der Herstellung von Einzelstücken als auch bei der Massenproduktion eingesetzt werden kann.

Der gesamte Prozess erfordert minimale Arbeit, benötigt wenig Platz und liefert ein hochwertiges Endprodukt, was am wichtigsten ist.

In Kombination mit digitalen Scan-Lösungen ist der Produktionsablauf für den 3D-Druck von Otoplastiken optimiert, um höhere Stückzahlen der Produkte mit gleichbleibend hoher Genauigkeit schnell und kostengünstig zu produzieren.

Zu Beginn des entsprechenden Verfahrens wird mithilfe eines 3D-Scanners ein schneller, nicht-invasiver Digitalscan des Ohrkanals eines Kunden angefertigt. Ein Techniker macht die digitale Datei zu einer 3D-druckbaren Form und sendet sie über WLAN an den 3D-Drucker. Sobald die Teile gedruckt sind, werden Sie in Isopropylalkohol gespült und nachgehärtet. Der Techniker gießt biokompatibles Silikon in die Formen und entfernt die 3D-gedruckte Hülle. Zuletzt stellt er das Endprodukt fertig und beschichtet es.

Wir führen Sie Schritt für Schritt durch den Prozess zur Herstellung maßgefertigter Silikon-Otoplastiken mit dem Formlabs 3D-Drucker und Clear Resin von Formlabs.

Maßgefertigte Ohrstöpsel werden durch das Gießen mit biokompatiblem Silikon in 3D-gedruckte Hohlformen aus Formlabs Clear Resin hergestellt. Jede gedruckte Form kostet zwischen 0,40 und 0,60 USD an Kunstharz, und die Rohmaterialien für die gesamte Fertigung eines Ohrstöpselpaars kosten etwa 3 bis 4 USD (inklusive Silikon und Lack).

Leitfaden zu Mass Customization

In diesem Leitfaden erhalten Hersteller Einblick in die verschiedenen Ansätze zur Individualisierung von Produkten, die Auswahl der passenden Methode und mehr.

Was wartet als Nächstes auf die serielle Maßanfertigung?

Maßgefertigte Ohrstöpsel sind erst der Anfang. Fortschritte bei den 3D-Druck- und Scantechnologien haben einen Markt geöffnet, der zuvor nur Audio-Connaisseuren oder Sängern zugänglich war. Und wir gehen davon aus, dass viele weitere Branchen Ihren Kunden die Leistung, den Komfort und die Bequemlichkeit von individuellen Produkten anbieten werden.

Erfahren Sie mehr über die Zukunft der Fertigung und der seriellen Maßanfertigung von Experten, die bei unserer Digital-Factory-Konferenz zu Wort kamen, darunter New Balance, wo man 2017 eine Zusammenarbeit mit Formlabs bekannt gab, um den 3D-Druck in der Großserienfertigung des Sportschuhherstellers im US-Bundesstaat Massachusetts einzusetzen.

Sehen Sie sich die Rede von Edith Harmon, Vice President of Manufacturing Innovation von New Balance, bei der Digital-Factory-Konferenz an und erfahren Sie, wie das Unternehmen plant, 3D-Druck zu nutzen, um individuelle Hochleistungsschuhe auf dem Verbrauchermarkt einzuführen.

Interesse an weiteren Audiologieanwendungen?

Erhalten Sie weitere Informationen über das aktuelle Audiologieangebot von Formlabs und die Zusammenarbeit mit 3Shape und bleiben Sie über neue Entwicklungen auf dem Laufenden.

Auf der CES 2018 haben Formlabs und 3Shape kollaboriert, um eine umfassende Lösung für die Fertigung maßgefertigter Ohrstöpsel vorzuführen.