Leitfaden zum 3D-Druck von Nylon: Verfahren, Materialien und Anwendungen im Vergleich

Nylon, auch bekannt als Polyamid oder PA, ist ein beliebtes Material für Fertigung, Maschinenbau und Produktdesign und kommt in einer Vielzahl von Anwendungen zum Einsatz, seit es 1938 erstmals auf den Markt kam. Die Festigkeit, Haltbarkeit, Zähigkeit und Elastizität von Nylon sowie seine Beständigkeit gegenüber Hitze, Chemikalien, Abrasion und Stößen haben zu seiner Beliebtheit in den verschiedensten Branchen beigetragen.

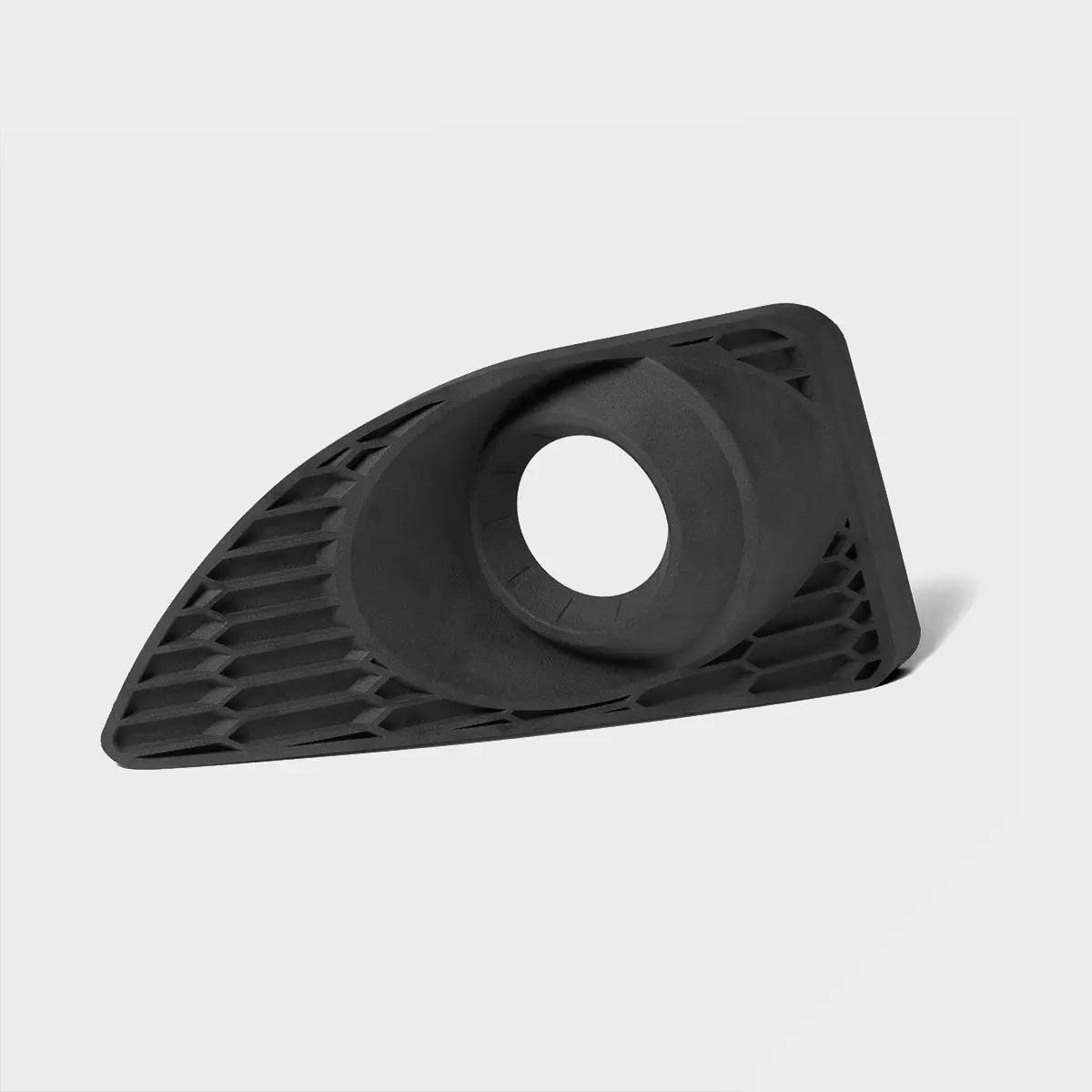

Nylon ist auch eines der beliebtesten Materialien für den 3D-Druck starker, funktionaler Teile, darunter funktionale Prototypen und Endverbrauchsteile für die Elektronik- und Automobilbranche, Luft- und Raumfahrt, Medizinprodukte, Konsumgüter und mehr.

Zu den additiven Fertigungsverfahren, die den 3D-Druck mit Nylon erlauben, gehören selektives Lasersintern (SLS), Multi Jet Fusion (MJF) und Schmelzschichtung (FDM). Um die richtige Technologie zu wählen, ist ein tiefgehendes Verständnis der 3D-Druckverfahren und -materialien für Nylon notwendig. Zu diesem Zweck haben wir diesen umfassenden Leitfaden erstellt.

Kostenlose Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Warum Nylon 3D-drucken?

Nylon: Ein beliebter Kunststoff

Zwar wurde Nylon ab 1938 kommerziell in Zahnbürsten verwendet, doch seinen ersten wirklich großen Auftritt hatte der Werkstoff erst auf der Weltausstellung 1939 als Material für eine neue Art von Damenstrümpfen, die schnell als „Nylons“ bekannt wurden Dieselben Eigenschaften, die es als Faser in Textilien so attraktiv machten – wie Elastizität, Haltbarkeit und Abrasionsbeständigkeit – bedeuteten auch für Luft- und Raumfahrt, die Automobilherstellung, Konsumgüterunternehmen und alle anderen Branchen, die langlebige Kunststoffteile benötigen, einen großen Mehrwert.

Heute wird Nylon in den verschiedensten Bereichen eingesetzt, von Belüftungssystemen für Wohnhäuser und Gewerbebetriebe über Fischereiausrüstung bis hin zu Batteriegehäusen. Während es sich von „dem Material, das den Zweiten Weltkrieg gewann“, zu einem alltäglichen Werkstoff entwickelte, erweiterten innovative Chemiker und Hersteller die Anwendungsmöglichkeiten von Nylon immer weiter.

Komponenten wie Unterlegscheiben, Bolzen, Lager und Zahnräder kommen von Möbeln und Sportgeräten bis hin zu Autos und Flugzeugen in den unterschiedlichsten Anwendungen zum Einsatz. Auch Lebensmittelverpackungen enthalten häufig Nylon. Aufgrund der thermischen und elektrischen Beständigkeit von Nylon wird es von Herstellern häufig zur Unterbringung von Elektronik, zur Sicherung von Motorkomponenten und zur Unterstützung von anspruchsvollen technischen Anwendungen eingesetzt. So bestehen beispielsweise Ansaugkrümmer in Autos häufig aus Nylon, ebenso wie die Gehäuse der meisten Elektrowerkzeuge.

Nylon macht weltweit etwa 12 % aller synthetischen Gewebe aus und ist in vielen Textilien, Teppichen, Seilen und Netzen nach wie vor das wichtigste Material.

Eigenschaften von Nylon

Nylon ist der Handelsname für Polyamid (PA), eine Klasse technischer Thermoplaste, die durch die Herstellung einer Amidverbindung zwischen einem Disäuremonomer und einem Diaminmonomer entsteht. Ihre kristalline Struktur verleiht Polyamiden ein hohes Maß an Isotropie und chemischer Beständigkeit. Obwohl die verschiedenen Arten von Nylon unterschiedliche Eigenschaften aufweisen, ist Nylon im Allgemeinen für seine Festigkeit, hohe chemische Beständigkeit, Langlebigkeit, Formbeständigkeit und Hitzebeständigkeit bekannt.

Da Nylon stabil und relativ leicht zu verarbeiten ist, fertigen Hersteller mittels verschiedenster Techniken Produkte aus Nylon. Nylonteile können mit einer Vielzahl von Fertigungsverfahren hergestellt werden, z. B. Spritzguss, Extrusion und jetzt auch 3D-Druck.

Nylonmaterialien für den 3D-Druck

Je mehr die additive Fertigung an Beliebtheit und Nutzbarkeit gewonnen hat, umso mehr ist auch der 3D-Druck von Nylon in den Fokus der Innovation gerückt. Nylon-3D-Druck liefert sowohl beim funktionalen Prototyping als auch bei der Herstellung von Endprodukten und kundenspezifischen Teilen große Vorteile. Viele der weltweit führenden 3D-Drucker-Hersteller haben Systeme entwickelt, die den 3D-Druck von Nylon ermöglichen.

Am häufigsten kommen folgende vier Polyamidtypen für den 3D-Druck von Nylon zum Einsatz: PA-6, PA-66, PA-11 und PA-12. 3D-Druckmaterialien aus Nylon können mit anderen Materialien wie Glas- und Kohlenstofffaser verstärkt werden, um ihre Leistung in Parametern wie Festigkeit oder Steifigkeit zu erhöhen oder ihnen bestimmte Eigenschaften wie Flammhemmung und elektrostatische Ableitfähigkeit zu verleihen.

Viele Nylonteile, insbesondere glasfaserverstärkte, können in der Automobil-, Luft- und Raumfahrtindustrie oder in der Konsumgüterbranche als Ersatz für Metallteile dienen. Darüber hinaus wird Nylon aufgrund seiner elektrisch isolierenden Eigenschaften häufig in elektrischen Leitungen und Gehäusen wie Leistungsschaltern verwendet. Bestimmte Nylonarten weisen eine hohe Elastizität und Biegebruchfestigkeit auf, wie z. B. PA-11, das aus Rizinusöl biotechnologisch hergestellt wird.

Seine hohe Abrasionsbeständigkeit macht Nylon für Anwendungen wie Lager, Schnappverbindungen und Schnallen zu einer hervorragenden Wahl. Ebenso behält Nylon im Vergleich zu anderen Thermoplasten seine Leistungsmerkmale über die Zeit sehr gut bei. Aufgrund der Stärken des Materials war die Nachfrage nach 3D-Drucktechnologien für Nylon hoch, mit dem Ziel, die Fertigungseffizienz zu verbessern, ohne an der Leistungsfähigkeit des Materials einzubüßen.

3D-Druckverfahren für Nylon

Nylon-3D-Druck mit selektivem Lasersintern (SLS)

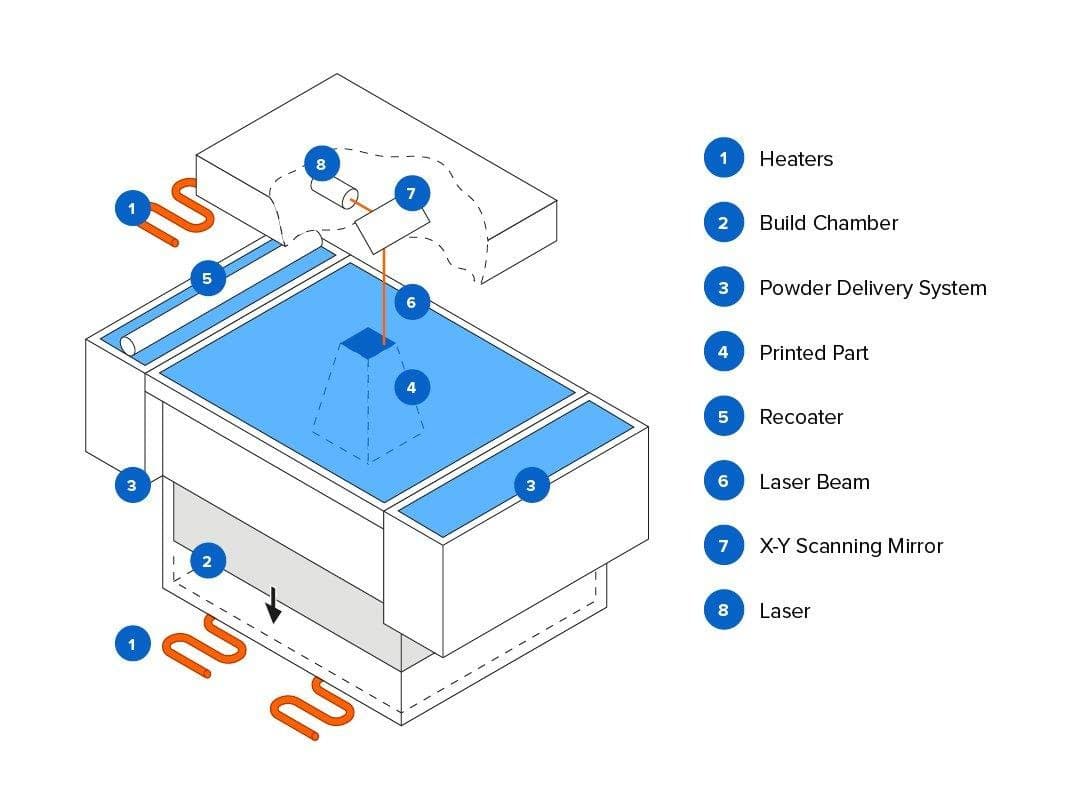

SLS-3D-Drucker verwenden einen Hochleistungslaser, um kleine Partikel aus Polymerpulver zu sintern. Da das ungesinterte Pulver das Teil beim Drucken stützt, sind keine zusätzlichen Stützstrukturen erforderlich. SLS eignet sich somit ideal für komplexe Geometrien wie Merkmale im Inneren von Teilen, Hinterschneidungen, dünne Wände und negative Details. SLS-Teile bieten Teile mit herausragenden mechanischen Eigenschaften, deren Festigkeit mit der von Spritzgussteilen vergleichbar ist.

Nylon ist das primäre Druckmaterial für den SLS-3D-Druck. Für die meisten Unternehmen und Privatpersonen, die die Vorteile der additiven Fertigung mit Nylon nutzen möchten, bieten SLS-3D-Drucker wahrscheinlich das beste Gleichgewicht aus Erschwinglichkeit und Funktionalität.

Nach Abschluss eines Drucks wird die gesamte Konstruktionskammer entleert und die gedruckten Teile aus dem unbenutzten Pulver entnommen, welches wiederverwertet werden kann, um Abfälle zu reduzieren. Durch zusätzliche SLS-Nachbearbeitungstechniken lassen sich die Oberflächenqualität, Farbe oder Leitfähigkeit von SLS-3D-gedruckten Nylonteilen verändern.

Früher war der SLS-3D-Druck mit Preisen im Bereich von 200 000 € übermäßig teuer, sodass der pulverbasierte Nylon-3D-Druck auf Fertigungsdienstleister und Großbetriebe beschränkt war. Die neuesten, industrietauglichen Benchtop-SLS-3D-Drucker wie die Fuse-Serie von Formlabs ermöglichen es professionellen Anwendern heute, die Vorteile des SLS-3D-Drucks von Nylon bereits ab knapp 30 000 € zu nutzen. Dies hat die Einstiegshürden drastisch gesenkt und es einer größeren Zahl von Unternehmen ermöglicht, 3D-gedrucktes Nylon in ihren Produkten und Arbeitsabläufen zu verwenden, darunter auch kleine und mittlere Unternehmen, die sonst kaum Fuß fassen könnten.

Vor- und Nachteile von SLS für den Nylon-3D-Druck

Mit einem SLS-3D-Drucksystem produzierte Nylonteile sind nahezu isotrop, d. h. sie weisen unter Belastung in allen Achsen ähnliche Materialeigenschaften auf. Viele der Faktoren, die für den 3D-Druck mit Nylon sprechen – insbesondere die Festigkeit und Haltbarkeit des Materials – lassen sich nur verwirklichen, wenn die Teile stark isotrop sind. FDM-Drucker produzieren keine isotropen Teile und haben oft Schwierigkeiten, einen akzeptablen Detailgrad zu erreichen, sodass SLS oder MJF für viele Anwender die einzige Option ist. MJF und viele herkömmliche SLS-Optionen sind jedoch unerschwinglich teuer.

Darüber hinaus erfordern viele für den Nylon-Druck geeignete Teile wie etwa Schnappverbindungen und Elektrogehäuse eine mittlere bis hohe Detailgenauigkeit, die nur bei Teilen aus SLS- oder MJF-3D-Druckern gegeben ist.

Nylonpulver für den SLS-3D-Druck

Nylon eignet sich ideal für eine Reihe funktionaler Anwendungen, von der Entwicklung von Konsumgütern bis hin zu Produkten des Gesundheitswesens.

Nylon 12 und Nylon 11 sind die gängigsten Einkomponenten-Pulver für den SLS-3D-Druck. Das Standardmaterial ist Nylon 12, das mit praktisch allen SLS-3D-Druckern kompatibel ist, während Nylon 11 eine etwas kompliziertere Infrastruktur für den Druck erfordert.

Beide Varianten können auch mit anderen Materialien wie Glas- oder Kohlenstofffaser verstärkt werden, um Verbundwerkstoffe mit besonderen Eigenschaften wie zusätzlicher Festigkeit und Steifigkeit zu schaffen. Die Verfügbarkeit solcher spezielleren Materialien hängt allerdings stark vom Druckertyp ab.

Folgende Materialien sind mit dem Fuse 1+ 30W kompatibel:

Nylon 12 Powder

Ein vielseitiges Allzweckmaterial mit hoher Detailtreue und Maßgenauigkeit.

- Hochleistungsfähige Prototypenentwicklung

- Kleinserienfertigung

- Permanente Halterungen, Vorrichtungen und Werkzeug

- SLS-Teile für allgemeine Zwecke

Nylon 11 Powder

Ein dehnbares wie auch widerstandsfähiges und flexibles Material für hohe Anforderungen an Haltbarkeit und Leistung.

- Schlagfeste Prototypen, Halterungen und Vorrichtungen

- Dünnwandige Kanäle und Gehäuse

- Einrastelemente, Klammern und Scharniere

- Orthetik und Prothetik*

Nylon 12 GF Powder

Ein glasgefülltes Material mit erhöhter Steifigkeit und Wärmebeständigkeit für anspruchsvolle industrielle Umgebungen.

- Robuste Halterungen und Vorrichtungen sowie Ersatzteile

- Teile, die dauerhafter Belastung ausgesetzt sind

- Gewinde und Buchsen

- Teile, die hohen Temperaturen ausgesetzt sind

Nylon 11 CF Powder

Alle Vorteile von Nylon und Kohlenstofffaser vereint in einem hochstabilen, leichten und leistungsstarken Material.

- Austausch- und Ersatzteile für Metallkomponenten

- Werkzeuge, Halterungen und Vorrichtungen

- Stoßfeste Geräte

- Funktionsfähige Prototypen aus Verbundwerkstoffen

Anforderungen und Empfehlungen für den SLS-3D-Druck von Nylon

Da auf dem Markt eine Vielzahl von SLS-Druckern verfügbar ist, gibt es keinen einheitlichen Leitfaden für den SLS-Druck von Nylon. Als Faustregel gilt: Größere, teurere SLS-Drucksysteme erfordern möglicherweise speziell regulierte Räumlichkeiten, eine spezialisierte Strominfrastruktur und betriebsinternes technisches Personal, das vom 3D-Drucker-Hersteller umfangreich geschult wurde.

Im Gegensatz dazu können Plug-and-Print-Optionen wie die Fuse-Serie von Formlabs in normalen Werkstattumgebungen eingesetzt werden, sind nach minimaler Schulung bedienbar und haben einen vergleichsweise geringen Platzbedarf. Um ein kompaktes, integriertes Ecosystem und einen Pulverhandhabungskreislauf zu bieten, werden die Drucker der Fuse-Serie durch den Fuse Sift ergänzt – eine Pulveverwaltungsstation und Komplettlösung, die die Teileentnahme, Pulverrückgewinnung, -lagerung und das Mischen in einem einzigen, frei stehenden Gerät kombiniert. Zusätzlich bietet der Fuse Blast eine vollautomatisierte Lösung für die Reinigung und Politur.

Der Arbeitsablauf der SLS-3D-Drucker der Fuse-Serie von Formlabs ermöglicht zudem einen relativ einfachen Wechsel zwischen den verschiedenen Nylonpulvern, nachdem der Drucker und die zugehörige Nachbearbeitungseinheit gründlich gereinigt wurden. Materialwechsel können bei der Fuse-Serie weniger als drei Stunden dauern – das Ausprobieren neuer Nylonpulver muss also nicht unmöglich oder exorbitant teuer sein. Mit der Fuse-Serie und dem Fuse Sift lässt sich jedwedes neue Material testen, ohne dass ein komplett neues System erworben werden muss.

Nylon-3D-Druck mit Multi Jet Fusion (MJF)

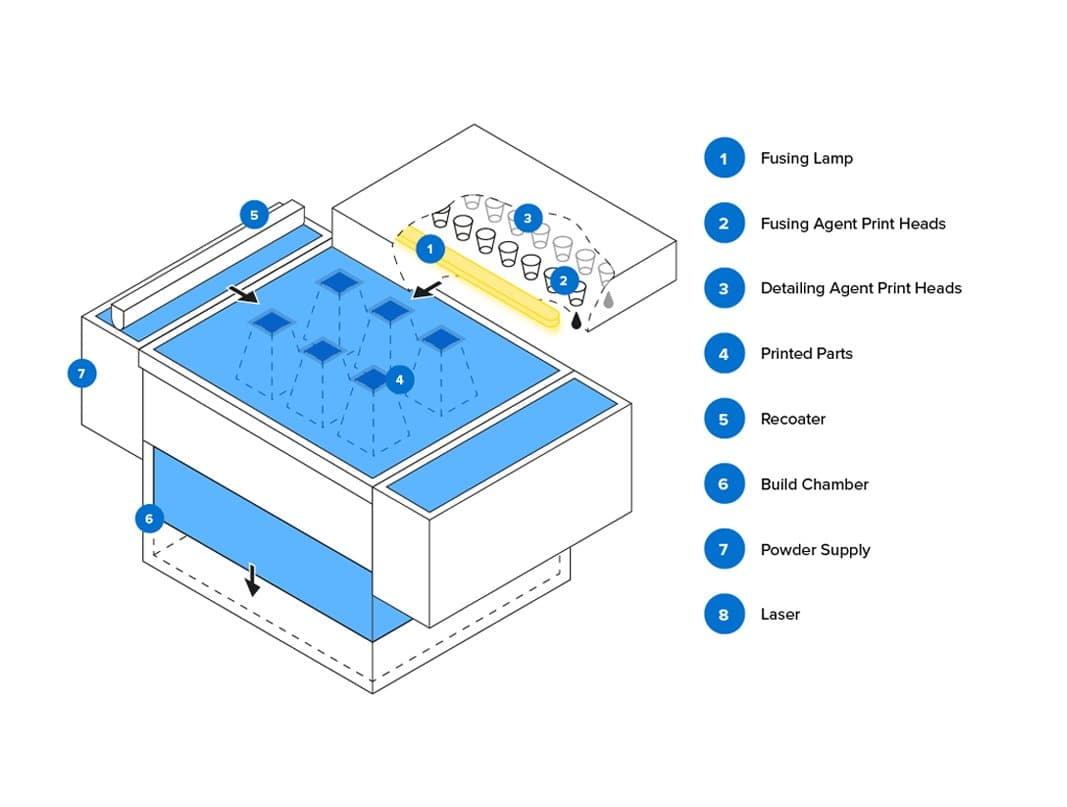

Beim 3D-Druckverfahren Multi Jet Fusion handelt es sich um einen additiven Fertigungsprozess mit Pulverbettfusion, der über ein leicht abweichendes Verfahren ähnliche Teile produziert wie der SLS-Druck. Hierbei gibt der Drucker aus einer Vielzahl kleiner Düsen ein flüssiges Bindemittel auf das Pulverbett ab, wodurch das Pulver einen halbfesten Zustand annimmt, bevor der Vorgang durch Hitzeeinwirkung abgeschlossen wird. Der halbfeste Querschnitt des Teils wird durch eine Infrarot-Hitzequelle ausgehärtet, woraufhin eine weitere Pulverschicht aufgetragen und der Vorgang wiederholt wird. MJF wurde 2016 von Hewlett Packard patentiert, und HP ist nach wie vor der einzige Anbieter von MJF-3D-Druckern.

Schema des selektiven Lasersinterverfahrens.

Prozessschema des Verfahrens Multi Jet Fusion.

MJF-Drucker sind relativ schnell, wobei die Baukammer in der Regel etwa doppelt so lange abkühlen muss, wie der Druck dauert. Das MJF-Verfahren ist weniger effizient und erzeugt mehr Abfall als der SLS-Druck, da die Teile nicht dicht aneinander gepackt in der Baukammer platziert werden können.

Während SLS-3D-Drucker günstiger geworden sind, liegen die Preise für MJF-3D-Drucker zwischen etwa 350 000 und mehr als 600 000 €. Daher werden sie vor allem in Fertigungsdienstleistern und großen internen additiven Fertigungslaboren von Fortune-500-Unternehmen eingesetzt.

Eine ausführliche Gegenüberstellung der beiden Technologien finden Sie in unserem Artikel zum Vergleich von MJF und SLS.

Vor- und Nachteile von MJF für den Nylon-3D-Druck

MJF und SLS haben viele Vorteile gemeinsam. Keines der beiden Verfahren benötigt Stützstrukturen, sodass dem Anwender komplizierte und kostspielige Nachbearbeitungsschritte erspart bleiben. Genau wie bei SLS führt der 3D-Druck von Nylonteilen mit MJF-Druckern zu Teilen mit guter Oberflächenqualität und isotropen Materialeigenschaften.

Nylonpulver für den MJF-3D-Druck

Wie SLS-3D-Drucker verwenden auch MJF-3D-Drucker Nylon 12 und Nylon 11 für den Druck. HP bietet auch glasfaserverstärktes Nylon 12 mit erhöhter Steifigkeit an. Eine carbonfaserverstärkte Nylonoption für den MJF-3D-Druck gibt es derzeit jedoch nicht.

| Material | Beschreibung | Anwendungen |

|---|---|---|

| Nylon 12 Powder | Universell einsetzbares, vielseitiges Material | Leistungsstarke Prototypen Kleinserienfertigung Dauerhafte Halterungen, Vorrichtungen und Werkzeuge Allgemeine Nylonteile |

| Nylon 11 Powder | Duktiles, starkes, flexibles Material | Schlagfeste Prototypen, Halterungen und Vorrichtungen Dünnwandige Kanäle und Gehäuse Schnappverbindungen, Klammern und Scharniere Orthesen und Prothesen |

| Nylon 12 GB | Glasperlengefülltes Nylon für steife und formstabile Teile | Robuste Halterungen, Vorrichtungen und Ersatzteile Teile unter dauerhafter Belastung Gewinde und Fassungen Teile unter hoher Temperatureinwirkung |

Anforderungen und Empfehlungen für den MJF-3D-Druck von Nylon

Der betriebsinterne Einsatz der MJF-Technologie erfordert für den 3D-Druck qualifiziertes technisches Personal. Auch für die Installation und Wartung des Druckers werden technische Fachleute benötigt. HP-MJF-Drucker erfordern eine spezielle Stromversorgung und große Räumlichkeiten, um die Geräte unterzubringen. Wie SLS-Drucker umfassen auch MJF-Drucker zusätzliche Nachbearbeitungsgeräte für die Pulververwaltung und die Entnahme von Teilen.

Nylon-3D-Druck mit Schmelzschichtung (FDM)

Schmelzschichtung (auch FDM = Fused Deposition Modeling bzw. FFF = Fused Filament Fabrication) ist die gängigste Form des 3D-Drucks im Privatverbraucherbereich, was an der Verbreitung entsprechender Geräte bei Hobbyanwendern liegt. FDM-3D-Drucker fertigen Teile durch Schmelzen und Extrudieren eines thermoplastischen Kunststofffadens (genannt Filament) durch eine Druckdüse, welche das Filament schichtweise auf dem Konstruktionsbereich aufträgt.

FDM-3D-Drucker verwenden in der Regel PLA- und ABS-Filamente, doch für den professionellen Einsatz bestimmte FDM-Geräte drucken oft auch mit Nylon. Dennoch bleiben die grundsätzlichen Vor- und Nachteile der FDM-Technologie bestehen: FDM-Drucker haben in der Regel Schwierigkeiten, Teile zu produzieren, die alle Vorteile von Nylon ausnutzen.

Vor- und Nachteile von FDM für den Nylon-3D-Druck

FDM-Filamente und -Mischungen bieten verschiedene Farboptionen. (Quelle: All3DP.com)

Da FDM-Drucke entlang der Z-Achse nicht isotrop sind, entfallen viele der festigkeitsbezogenen Vorteile von Nylon beim Einsatz von FDM-3D-Druckern. Mittels Schmelzschichtung gedrucktes Nylon neigt außerdem zum Verziehen, genau wie ABS.

Da Nylon sehr hygroskopisch ist, kann Nylonfilament im Laufe langer Druckvorgänge Wasser absorbieren, sodass die später gedruckten Schichten eine schlechtere Qualität aufweisen als die ersten Schichten. Um zu verhindern, dass das Filament während des Drucks Wasser aufnimmt, wird Zubehör wie eine Trockenbox empfohlen.

Ähnlich wie beim FDM-Druck mit anderen Materialien erfordert die Ermittlung der optimalen Einstellungen für den 3D-Druck mit Nylon in der Regel umfangreiche Tests. Daher kann es schwierig sein, wiederholbare Prozesse zu entwickeln und konsistente Ergebnisse für verschiedene Arten von 3D-Druckmaterialien aus Nylon zu erzielen. Die Eigenschaften der fertigen Teile können variieren – auch ihre Festigkeit und Genauigkeit. Daher wird FDM nicht für die umfangreiche Herstellung funktionaler Prototypen oder von Endprodukten aus Nylon empfohlen.

Für den schnellen Druck von Einzelstücken und einfachen Nylonteilen kann FDM eine gute Option sein, eignet sich aber nicht für komplexe Teile und höhere Stückzahlen. Aufgrund der Verwendung von Stützstrukturen fällt auch wesentlich mehr Abfall an als beim SLS- oder MJF-Druck.

Nylonfilamente für den FDM-3D-Druck

Nylonfilamente basieren meist auf Nylon 6 und Nylon 66, da diese etwas einfacher zu drucken sind. Es ist jedoch auch Filament aus Nylon 12 verfügbar. Die meisten Nylonarten, die sich für den FDM-Druck eignen, sind auch in glas- und kohlenstofffaserverstärkten Versionen erhältlich, was ihre Steifigkeit, Festigkeit und andere wichtige mechanische Eigenschaften erhöht.

| Material | Beschreibung | Anwendungen |

|---|---|---|

| Nylon 6 | Universell einsetzbares, vielseitiges Material | Prototyping Gehäuse |

| Nylon 66 | Steiferes und abriebfesteres Material | Prototyping Gehäuse |

| Nylon 12 Powder | Universell einsetzbares, vielseitiges Material | Prototyping Gehäuse Werkzeuge, Halterungen und Vorrichtungen |

| Nylon-Verbundwerkstoffe | Glas- oder kohlenstofffaserverstärktes Nylon | Teile unter dauerhafter Belastung Robuste Halterungen und Vorrichtungen |

Anforderungen und Empfehlungen für den FDM-3D-Druck von Nylon

Unter den derzeit erhältlichen FDM-Druckern umfassen viele erschwingliche Modelle die Option, sofort nach Erhalt mit Nylon zu drucken. Aber selbst bei solchen Modellen muss sichergestellt werden, dass die eigene Hardware-Ausrüstung und der Druckprozess den Nylon-3D-Druck unterstützen.

Für den FDM-3D-Druck von Nylon werden folgende Hardware und Einstellungen empfohlen:

- Hot-Ends aus reinem Metall

- Fähigkeit, Filament auf 250° C oder mehr zu erhitzen

- Beheiztes Druckbett (ideal ist ein Glasbett) mit aufgetragenem Klebstoff

- Geschlossenes Gehäuse zur Vermeidung von Verzug

- Filamenttrocknungssystem für optimale Ergebnisse

Aufgrund der hohen Wasseraufnahme von Nylon müssen die Filamentspulen in einem luftdichten Kunststoffbehälter aufbewahrt werden. Auch die Verwendung eines Trockenmittels vor dem Drucken mit Nylon kann die Zuverlässigkeit und Qualität erhöhen.

3D-Druckverfahren für Nylon im Vergleich

Obwohl FDM-3D-Drucker eine kostengünstigere Option darstellen, bieten FDM-3D-gedruckte Nylonteile möglicherweise nicht die von Nylon erwarteten Materialeigenschaften. Sollen die vollen Vorteile von Nylon ausgenutzt werden, dann stellt entweder SLS oder MJF die bevorzugte Technologie dar.

| SELEKTIVES LASERSINTERN (SLS) | Multi Jet Fusion (MJF) | SCHMELZSCHICHTUNG (FDM) | |

|---|---|---|---|

| Auflösung | ★★★★☆ | ★★★★☆ | ★★☆☆☆ |

| Genauigkeit | ★★★★★ | ★★★★★ | ★★★★☆ |

| Oberflächengüte | ★★★★☆ | ★★★★☆ | ★★☆☆☆ |

| Durchsatz | ★★★★★ | ★★★★★ | ★★★☆☆ |

| Komplexe Designs | ★★★★★ | ★★★★★ | ★★★☆☆ |

| Benutzerfreundlichkeit | ★★★★☆ | ★★★☆☆ | ★★★★☆ |

| Materialeigenschaften | ★★★★★ | ★★★★★ | ★★★☆☆ |

| Verfügbare Materialien | Nylon 12, Nylon 11, kohlenstoff- und glasfaserverstärktes Nylon | Nylon 12, Nylon 11, glasfaserverstärktes Nylon | Nylon 6, Nylon 66, Nylon 12, kohlenstoff- und glasfaserverstärktes Nylon |

| Kosten | Industrielle SLS-3D-Drucker im Benchtop-Format beginnen bei unter 30 000 € für den Drucker und 60 000 € für das komplette Ecosystem, einschließlich Pulververwaltungs- und Reinigungsstationen. Konventionelle industrielle SLS-Drucker beginnen bei etwa 200 000 €. | Ab 350 000 €. | Professionelle Desktop-FDM-Drucker liegen zwischen 2000 € und 8000 € und industrielle Systeme sind ab 15 000 € erhältlich. |

| Vorteile | Erschwinglich Hochwertige Teile Designfreiheit Keine Stützstrukturen erforderlich Hoher Durchsatz Vereinfachter Arbeitsablauf Geringer Platzbedarf Geringe Wartung | Großes Bauvolumen Hochwertige Teile Designfreiheit Keine Stützstrukturen erforderlich Hoher Durchsatz | Kostengünstige Verbrauchermaschinen und Materialien Schnell für einfache, kleine Teile Große Farbvielfalt |

| Nachteile | Mäßiges Bauvolumen | Teure Geräte Großer Platzbedarf Anforderungen an die Infrastruktur Personal zur Bedienung erforderlich | Geringe Genauigkeit Geringere Druckteilqualität Anisotrop Eingeschränkte Designfreiheit Stützstrukturen erforderlich |

| Anwendungen | Funktionales Prototyping Kleinserien-, Übergangs- oder Sonderanfertigungen Fertigungshilfsmittel (Vorrichtungen, Halterungen) | Funktionales Prototyping Kleinserien-, Übergangs- oder Sonderanfertigungen Fertigungshilfsmittel (Vorrichtungen, Halterungen) | Kostengünstiges Rapid Prototyping Einfache Konzeptnachweise |

So wählen Sie die richtige 3D-Drucktechnologie

Brauchen Sie Hilfe bei der Wahl des richtigen Kunststoff-3D-Druckers für Ihre Bedürfnisse? In diesem Videoleitfaden vergleichen wir die FDM-, SLA- und SLS-Technologien in Bezug auf häufige Kaufkriterien.

SLS-Produktion für die Endverwendung

3D-Druck für die Endverwendung ist nicht nur möglich, sondern dank des SLS-Ecosystems der Fuse-Serie auch noch erschwinglicher, agiler und leichter skalierbar denn je. Besuchen Sie unsere Seite zum Thema SLS für die Produktion und vergleichen Sie Produktionsverfahren, informieren Sie sich über unsere Mengenrabatte auf Pulver und entdecken Sie die Produktionsabläufe 15 verschiedener Hersteller, die derzeit die Fuse-Serie nutzen.

Der Einstieg in den 3D-Druck mit Nylon

Der 3D-Druck von Nylon eignet sich ideal für eine Vielzahl von Anwendungen, vom funktionalen Prototyping über Kleinserien-, Übergangs- und Sonderanfertigungen bis hin zu Fertigungshilfsmitteln (Halterungen und Vorrichtungen).

Für viele Hersteller hat der 3D-Druck mit Nylon konventionelle Verfahren abgelöst, auch beim Funktionsprototyping und der Kleinserienfertigung. Die Eigenschaften, die Nylon zu einem so weitläufig verwendeten Material machten, haben auch zu seiner Verbreitung als 3D-Druckmaterial geführt. Allerdings sind nicht alle Technologien für den Nylon-3D-Druck gleichwertig.

Die drei wichtigsten Technologien für den 3D-Druck mit Nylon sind SLS, MJF und FDM. FDM-Drucker haben zwar in der Regel die niedrigsten Einstiegskosten, aber aufgrund der Qualität und Konsistenz der auf FDM-Geräten gedruckten Teile sind sie für viele Anwendungen von Nylon keine ernsthafte Option.

SLS- und MJF-Drucker hingegen können qualitativ hochwertige Teile herstellen, sind aber mit Kosten verbunden, die für viele Unternehmen unerschwinglich sind. Abgesehen vom hohen Preis benötigen MJF-Drucker sowie einige SLS-Drucker auch viel Platz, fachkundiges Technikpersonal und teuren laufenden Kundendienst und Wartung, was sie zu einer unpraktischen Wahl macht. Es gibt jedoch eine neue Art des SLS-Drucks, welche alle Vorteile hochwertigen Nylon-3D-Drucks bietet und gleichzeitig die Benutzerfreundlichkeit, den Hardware- und Platzbedarf und vor allem die Kosten verbessert: Benchtop-SLS.

SLS im Benchtop-Format kombiniert Erschwinglichkeit und Qualität. Während die gleichen Materialoptionen verfügbar sind, einschließlich glas- und kohlenstofffaserverstärktem Nylon, bieten Optionen wie die Fuse-Serie von Formlabs qualitativ hochwertige 3D-gedruckte Nylonteile zu einem Bruchteil des Preises.

Sie denken darüber nach, Nylon-3D-Druck in den eigenen Betrieb zu holen? Dann fordern Sie einen kostenlosen Probedruck aus unseren hochleistungsfähigen Nylonmaterialien an oder sprechen Sie noch heute mit einem unserer SLS-Experten.

Sie sind nicht sicher, welche 3D-Druck-Lösung die beste für Ihr Unternehmen ist? Buchen Sie eine persönliche Beratung, um Optionen zu vergleichen, die Kapitalrendite zu bewerten, Testdrucke zu begutachten und vieles mehr.