SLA-3D-Druck – Wie sich die Pixelgröße auf Genauigkeit, Merkmalsgröße und Oberflächengüte auswirkt

Die Auflösung ist beim 3D-Druck ein Thema, das viel diskutiert, aber häufig missverstanden wird. Die Vielfalt der 3D-Drucktechnologien und die wachsende Zahl der Hersteller haben die Angelegenheit noch komplizierter gemacht. Durch die Einführung der maskierten Stereolithographie (MSLA), bei der das Licht mit einem LCD-Bildschirm selektiv maskiert wird, um nur die vorgesehenen Bereiche des flüssigen Kunstharzes zu belichten, erhält die Debatte rund um die Auflösung eine neue Ebene. MSLA-3D-Drucker erfreuen sich großer Beliebtheit, denn sie sind in der Lage, hochwertige Teile in kürzester Zeit zu drucken.

Die Auflösung von LCD-Bildschirmen wird in der Regel anhand der Anzahl der Pixel auf ihrer Längsachse gemessen – eine Kennzahl, die den meisten von digitalen Bildschirmen in Telefonen, Fernsehern und Tablets vertraut ist. Dabei wird nicht nur die Pixelanzahl hervorgehoben, sondern auch die Größe der einzelnen Pixel – mit der Begründung: je kleiner die Pixel, desto höher die Auflösung.

Trotz des Fokus auf die Anzahl der Pixel oder die Größe der einzelnen Pixel zählen für die meisten Menschen beim 3D-Druck vor allem die greifbaren Ergebnisse: Oberflächengüte, Maßgenauigkeit und die minimale Strukturgröße. Die Pixelgröße ist jedoch nur einer von vielen Faktoren, die darauf Einfluss haben: Das Druckergebnis hängt von einer ganzen Reihe von Gesichtspunkten ab, etwa Materialeigenschaften, optischen Einstellungen, mechanischer Konsistenz und mehr.

Anhand des Drucks und der Analyse mehrerer Teile aus dem Form 4 (Desktop-MSLA, 50 µm Pixelgröße, 10" 4K-Bildschirm), Form 3+ (laserbasierte SLA mit 85 µm Laserspotgröße), Drucker C (Desktop-MSLA, 28 µm Pixelgröße, 9" 8K-Bildschirm) und Drucker D (Desktop-MSLA, 19 x 24 µm Pixelgröße, 9" 12K-Bildschirm) werden wir demonstrieren, dass die gängige Kennzahl der Auflösung keinen direkte Effekt auf das Druckergebnis hat.

Obwohl die individuelle Pixelgröße beim Form 4 größer ist als bei einigen Konkurrenten, zeigen die Testergebnisse, dass der Drucker im Vergleich zu MSLA-3D-Druckern mit kleineren Pixelgrößen eine vergleichbare, wenn nicht sogar bessere Oberflächengüte, Maßgenauigkeit und minimale Strukturgröße erreicht. Indem unser Team das ideale Gleichgewicht erarbeitete, war es außerdem in der Lage, den Form 4 im Hinblick auf andere Kriterien zu optimieren, die für Kunden entscheidend sind – schnellere Druckzeiten, höhere Zuverlässigkeit und eine wesentlich längere Lebensdauer der Komponenten.

Eigenschaften von 3D-Drucken: Worauf es bei 3D-gedruckten Teilen wirklich ankommt

Das Design des Druckers, einschließlich der Pixelgröße als eines von vielen Charakteristika, hat Auswirkungen auf drei wichtige Eigenschaften der Druckteile. Diese Eigenschaften – Oberflächenqualität, minimale Strukturgröße und Maßgenauigkeit – sind messbar und standardisiert, aber da sie durch eine komplexe Kombination von Prozessen und Komponenten beeinflusst werden, sind sie schwieriger zu erfassen. Eine etwas größere Pixelgröße wirkt sich weniger stark aus als die Qualität, die Konsistenz und die Uniformität des Lichts, welches das Pixel abdeckt oder durchlässt.

Jede dieser Eigenschaften kann durch nahezu jeden Schlüsselaspekt des Systems, der Optik, der Materialien und des Druckprozesses und seiner Parameter erheblich beeinflusst werden. Es ist nicht möglich, einzelne Eingangsparameter direkt mit bestimmten Resultaten gleichzusetzen – außer als Grenzwert.

Die Pixel- oder Laserspotgröße stellt beispielsweise eine Untergrenze für die Größe positiver Merkmale in der horizontalen Ebene dar (d. h. es kann kein positives Merkmal geben, das kleiner als die Pixel- oder Spotgröße ist). In der Regel liegt die minimale Strukturgröße jedoch weit über diesem Grenzwert (oft weit über 100 µm), was auf mehrere Faktoren zurückzuführen ist, wie z. B. die Abzugskräfte.

| Beschreibung | Messung | Entscheidende Parameter | |

|---|---|---|---|

| Oberflächengüte | Tatsächliche oder augenscheinliche Glätte einer Oberfläche | Visuell/qualitativ, Messung der Oberflächenrauheit (Ra) | Schichtdicke Optische Eigenschaften des Harzes Konsistenz des Ablaufs zwischen Schichten |

| Minimale Strukturgröße | Die kleinstmögliche Größe für Strukturen eines bestimmten Typs. Diese hängt stark von der Art des Merkmals oder der Struktur ab. | Messschieber Koordinatenmessmaschine 3D-Scanner | Mechanische Eigenschaften des Harzes Optische PSF |

| Maßgenauigkeit | Genauigkeit der Wiedergabe von Zielgeometrien | Messschieber Koordinatenmessmaschine 3D-Scanner Prüfstift Sonstige Passformprüfungen | Temperatur Mechanische Wiederholbarkeit Optische Konsistenz |

Die Auflösung beeinflussende Faktoren

Kunstharz-3D-Drucker verfügen entweder über einen Laser (laserbasierte SLA), einen digitalen Lichtprojektor (DLP) oder eine Lichtverarbeitungseinheit (meist ein LCD-Bildschirm), die eine Lichtquelle wie etwa eine Reihe LEDs selektiv maskiert (MSLA).

Laserbasierte SLA-3D-Drucker haben in der Regel eine sehr hohe Auflösung, da der Laser in der XY-Ebene präzise gesteuert werden kann und eine kleine Spotgröße hat. Diese Eigenschaften sind jedoch nur ein Faktor – die tatsächliche minimale Merkmalsgröße wird von mehreren weiteren Faktoren beeinflusst, sodass die Druckergebnisse mit professionellen MSLA-Druckern ohne Laser vergleichbar sind. Außerdem haben SLA-Drucker mit einem Laser als Lichtquelle oft längere Druckzeiten, weil der Querschnitt des Teils über die gesamte Schicht nachgezeichnet werden muss.

Beim DLP-3D-Druck wird die XY-Auflösung von der Pixelgröße bestimmt, dem kleinsten Merkmal, das der Projektor in einer einzelnen Schicht reproduzieren kann. Dies hängt von der Auflösung des Projektors – Full-HD (1080p) ist die häufigste – sowie vom Abstand zum optischen Fenster ab. Darum haben die meisten DLP-3D-Drucker im Desktop-Format eine feste XY-Auflösung, die im Allgemeinen zwischen 35 und 100 Mikrometern liegt.

Die Auflösung von DLP-3D-Druckern verringert sich mit steigendem Fertigungsvolumen, da keine Projektoren mit signifikant höherer Pixelzahl verfügbar sind. Somit müssen Hersteller bei gleichbleibender Pixelzahl den Abstand von der Lichtquelle vergrößern, was zu einer verringerten Auflösung und Druckqualität führt.

Pixelgröße und Punktspreizfunktion (PSF)

Oberflächenqualität, Merkmalsgröße und Genauigkeit werden von allen Komponenten des 3D-Druckers und des Druckprozesses beeinflusst. Einzelne Faktoren wie die Pixelgröße können theoretische Untergrenzen festlegen, die in realistischen Situationen aber nicht vorkommen. Zum Beispiel könnte eine Pixel- oder Laserspotgröße von 80 Mikrometern theoretisch die Mindestgröße zur Aushärtung einzelner positiver Merkmale (wie des Durchmessers eines zylindrischen Stifts) festlegen, doch die auf das Teil wirkenden Abzugskräfte wären zu stark und würden zu einem Fehldruck führen. Deshalb liegt der tatsächliche Mindestdurchmesser für solche Stifte bei etwa 500 Mikrometern.

Bei MSLA-3D-Druckern, die das Licht mithilfe von LCD-Bildschirmen maskieren, ist das tatsächliche, auf das Kunstharz projizierte Bild in der Regel deutlich größer und diffuser als das ursprüngliche Pixel. Dieser Effekt wird als Punktspreizfunktion (PSF) bezeichnet: die Art und Weise, wie ein ursprüngliches oder idealisiertes Bild durch den Projektionsprozess unscharf wird. Bei MSLA-Druckern ist also die Pixelgröße weniger entscheidend als die Leistungsverteilung und die Form des auf das Kunstharz treffenden Lichts.

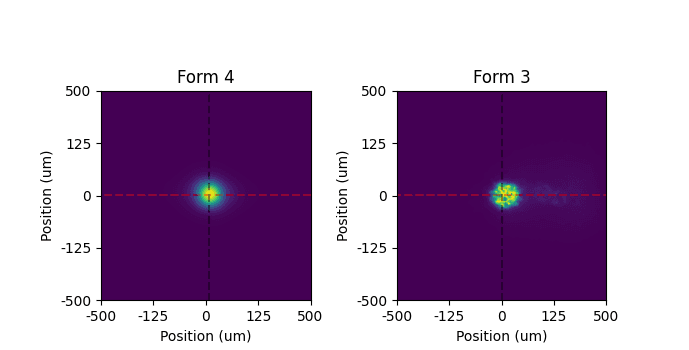

Vergleicht man die PSF des Form 4 (bei dem das Licht durch einen aus 50 µm großen Pixeln bestehenden LCD-Bildschirm projiziert wird) mit dem Form 3+ (bei dem das Licht von einem Laser mit einer Spotgröße von 80 µm stammt), so zeigt sich, dass der Form 4 konzentriertes, direktes Licht einsetzt, wobei die höchste Energiedichte in der Mitte des Pixels gebündelt ist.

Vergleicht man die Punktspreizfunktion (PSF) des Form 4 mit der des Form 3, so lässt sich feststellen, dass beide Drucker ein hochkonzentriertes Licht erzeugen, das sich in der Mitte des Pixels oder des Laserspots bündelt – was sich direkt auf die Auflösung auswirkt.

Testergebnisse und Schlussfolgerung

Oberflächengüte

Die Oberflächenqualität ist entscheidend – sie beeinflusst nicht nur das Aussehen und die Haptik eines Teils, sondern auch, wie dieses Teil in eine bestehende Baugruppe passt oder als Formwerkzeug funktioniert. Die Oberflächengüte lässt sich visuell beurteilen – wie glatt ein Teil also zu sein scheint – oder mit einem Messgerät für die Oberflächenrauheit (Ra) bestimmen. Neben der Pixel- oder Laserspotgröße wird die Oberflächenqualität in erster Linie durch die Schichthöhe in der Z-Achse, die optischen Eigenschaften des Kunstharzes und die Konsistenz der Abläufe zwischen den Schichten (Ablösen und Eintauchen) beeinflusst.

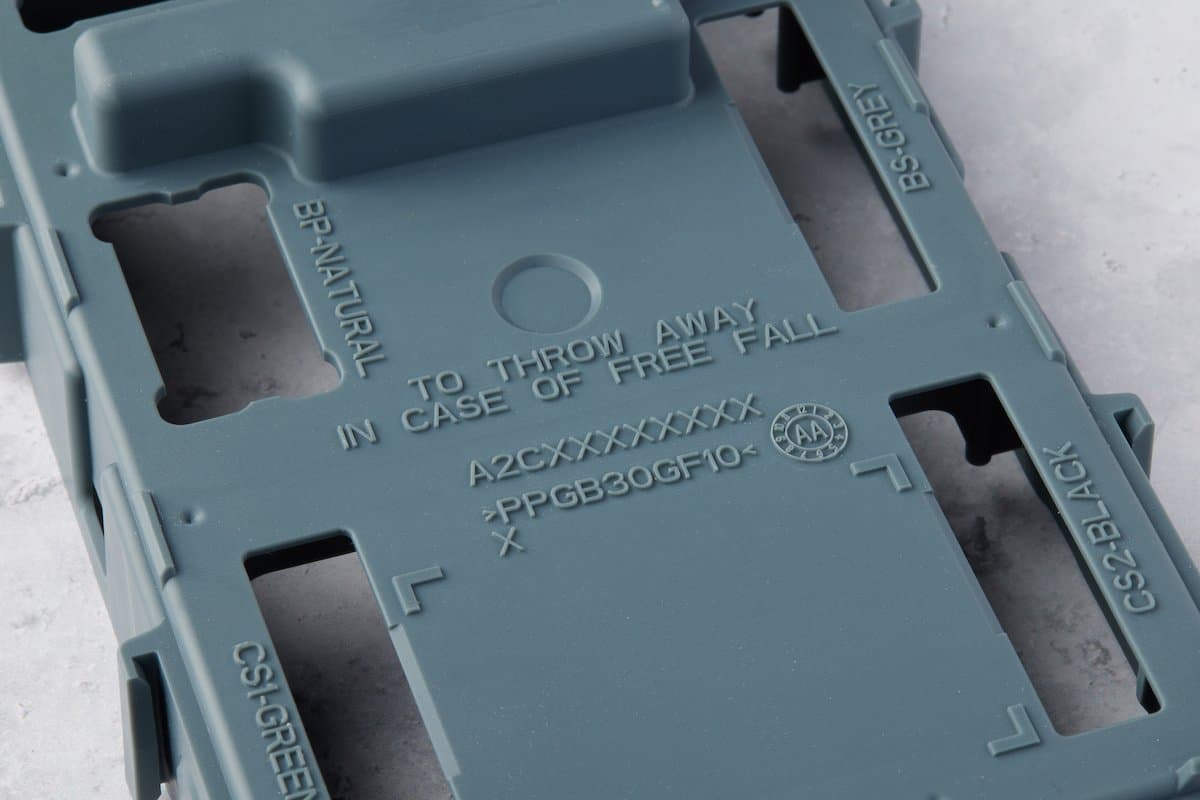

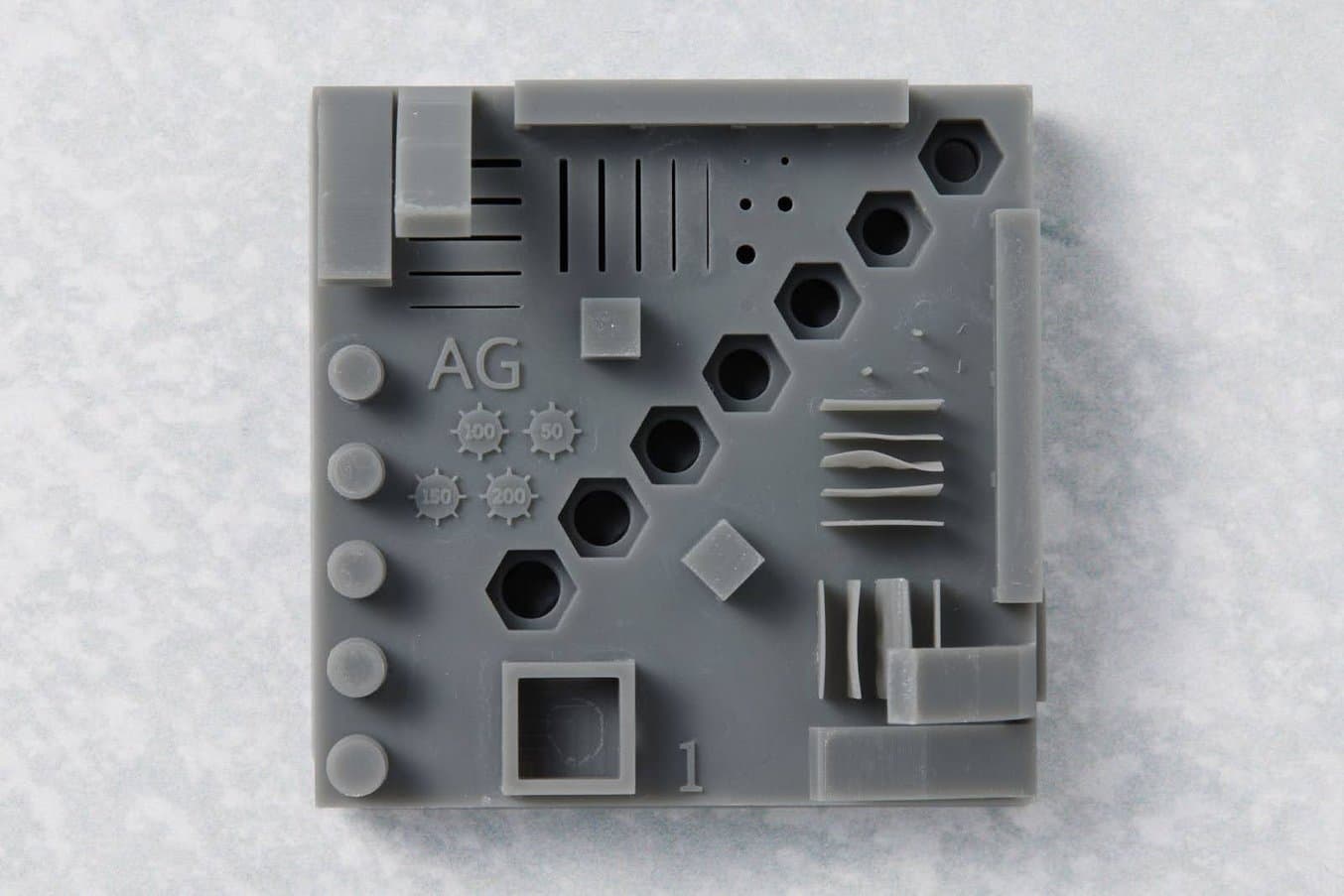

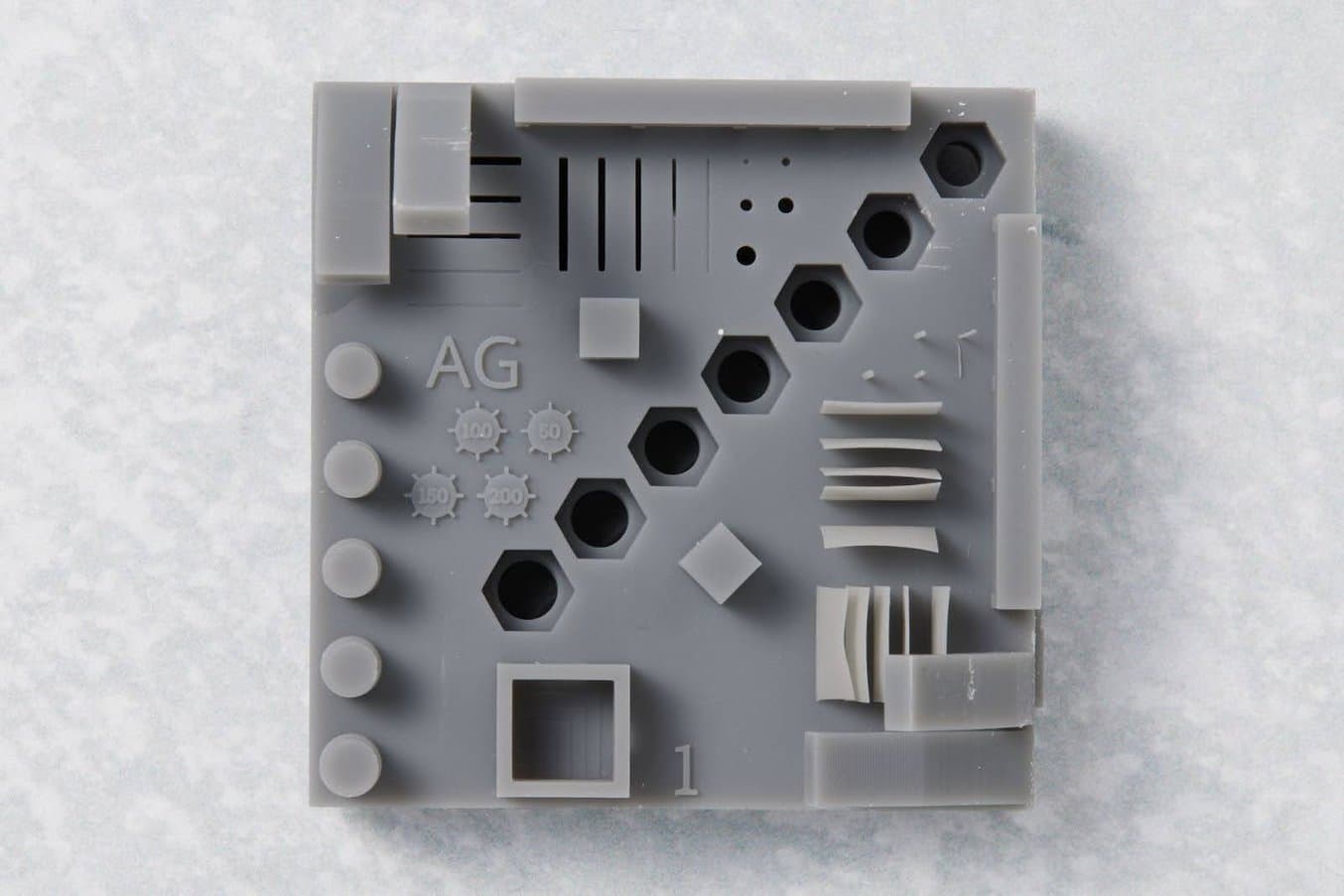

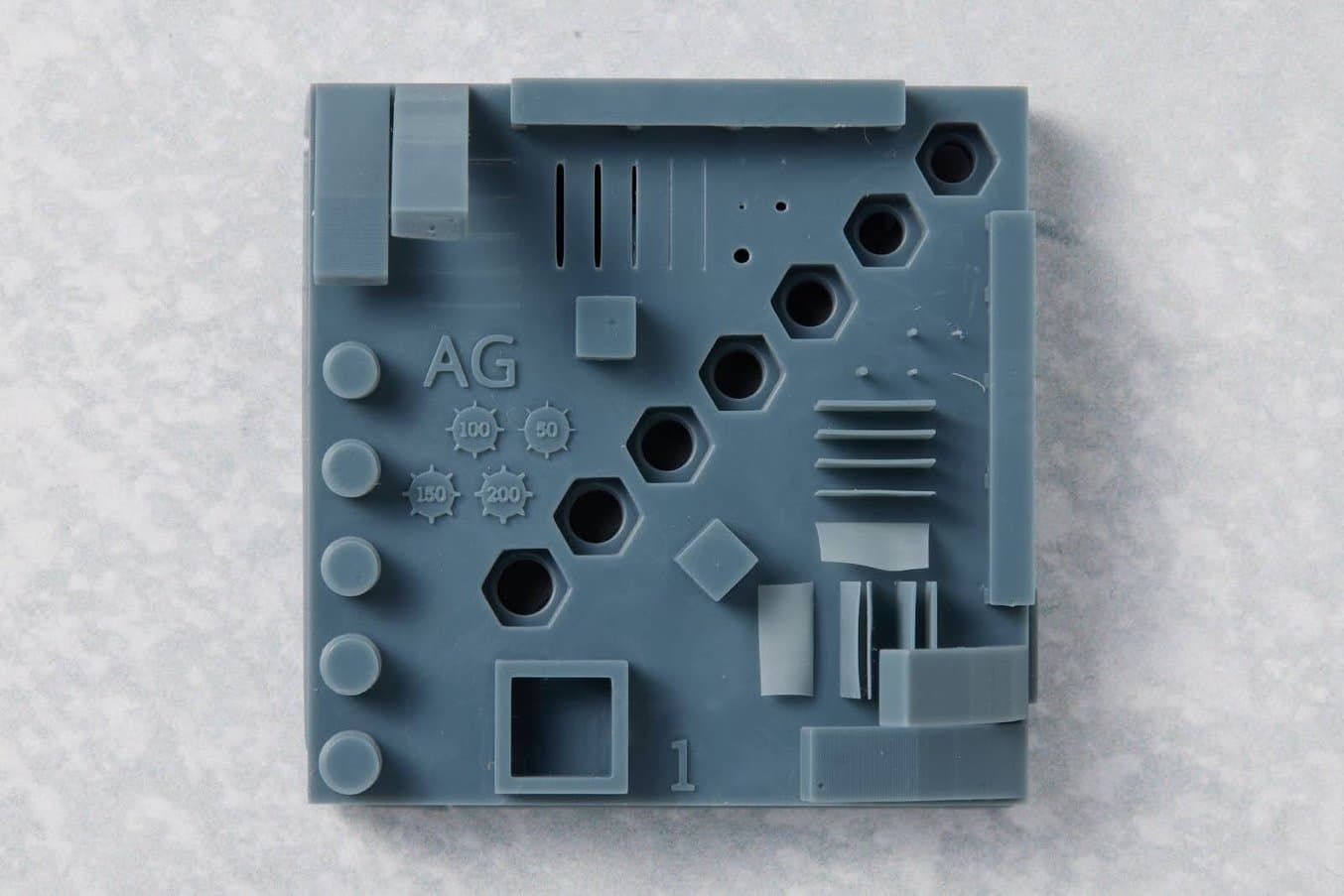

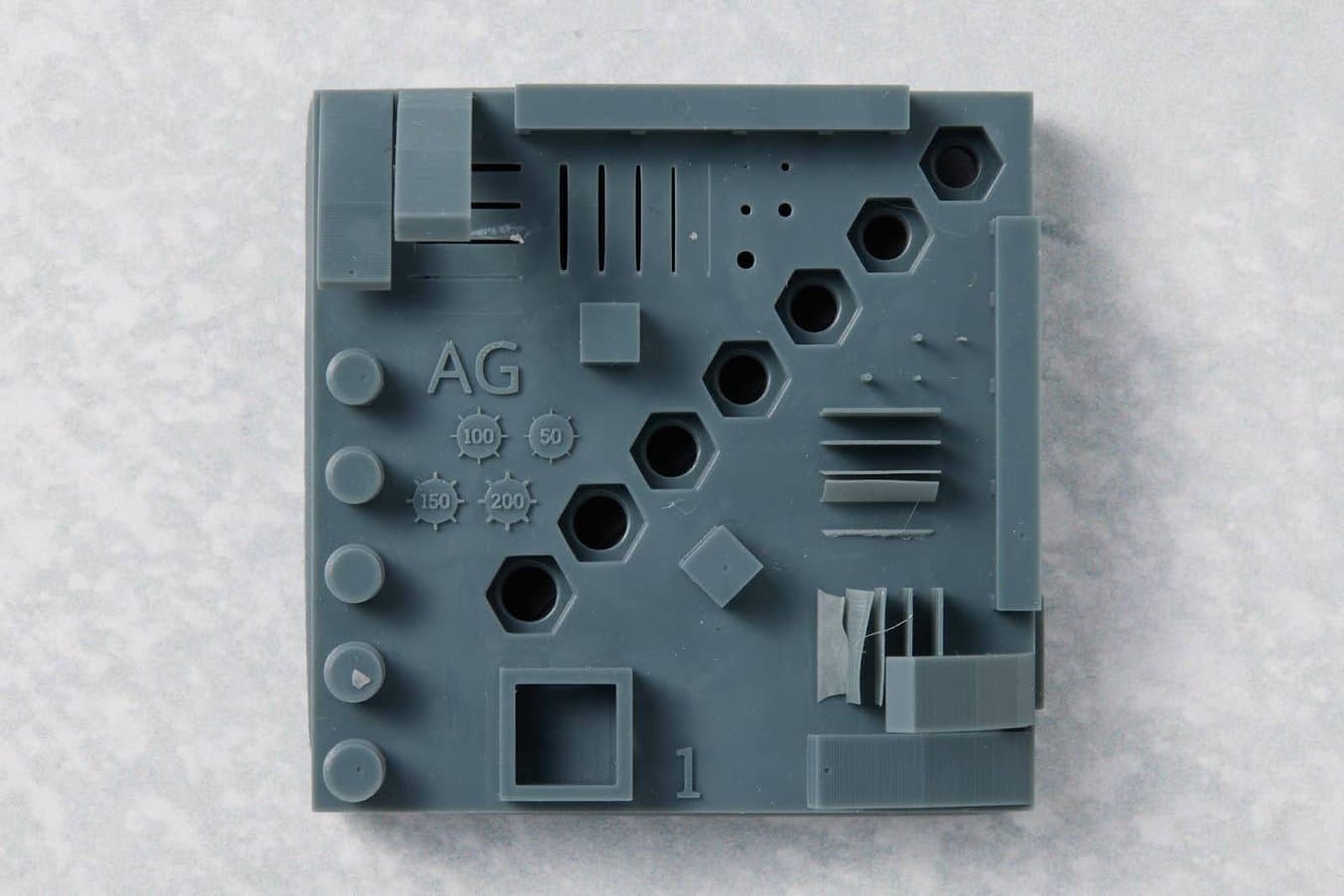

Die Oberflächenbeschaffenheit ist mit bloßem Auge praktisch nicht zu unterscheiden. Gekrümmte Oberflächen erscheinen glatt, Kanten sind scharf, und sowohl positive als auch negative oder eingravierte Merkmale sind klar umrissen. Der geprägte Text ist detailliert, gut lesbar und gleichmäßig auf der Oberfläche erhaben.

Drucker A: Form 4, MSLA

- 50 µm Pixelgröße

Drucker B: Form 3+

- 85 µm Spotgröße

Drucker C: MSLA

- 28 µm Pixelgröße

- 9" 8K-Bildschirm

Drucker D: MSLA

- 19 x 24 µm Pixelgröße

- 9" 12K Bildschirm

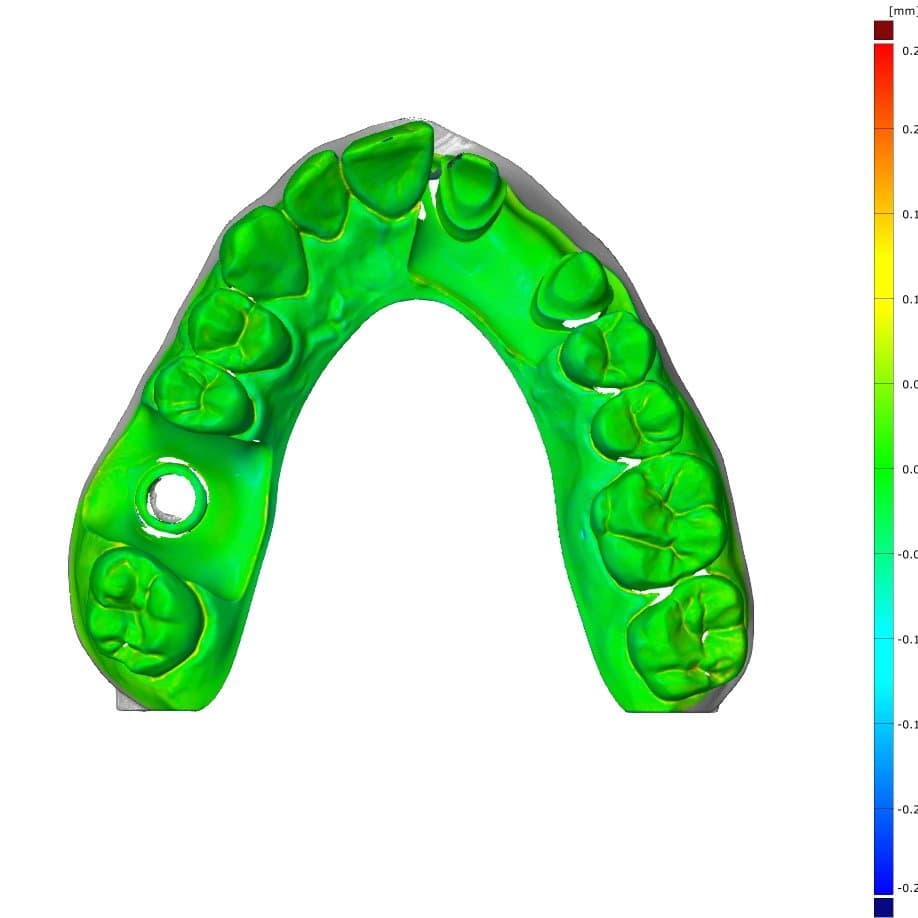

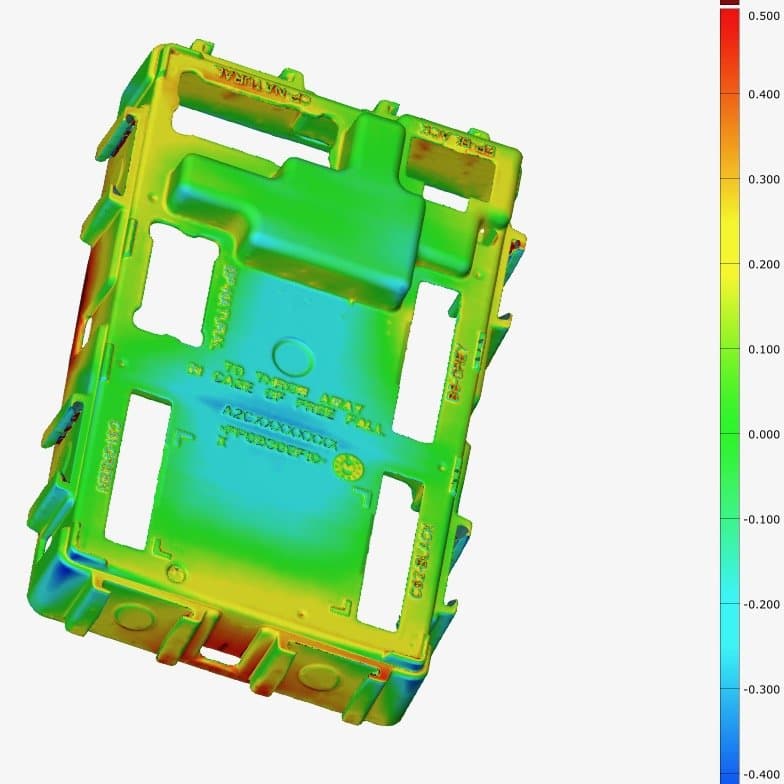

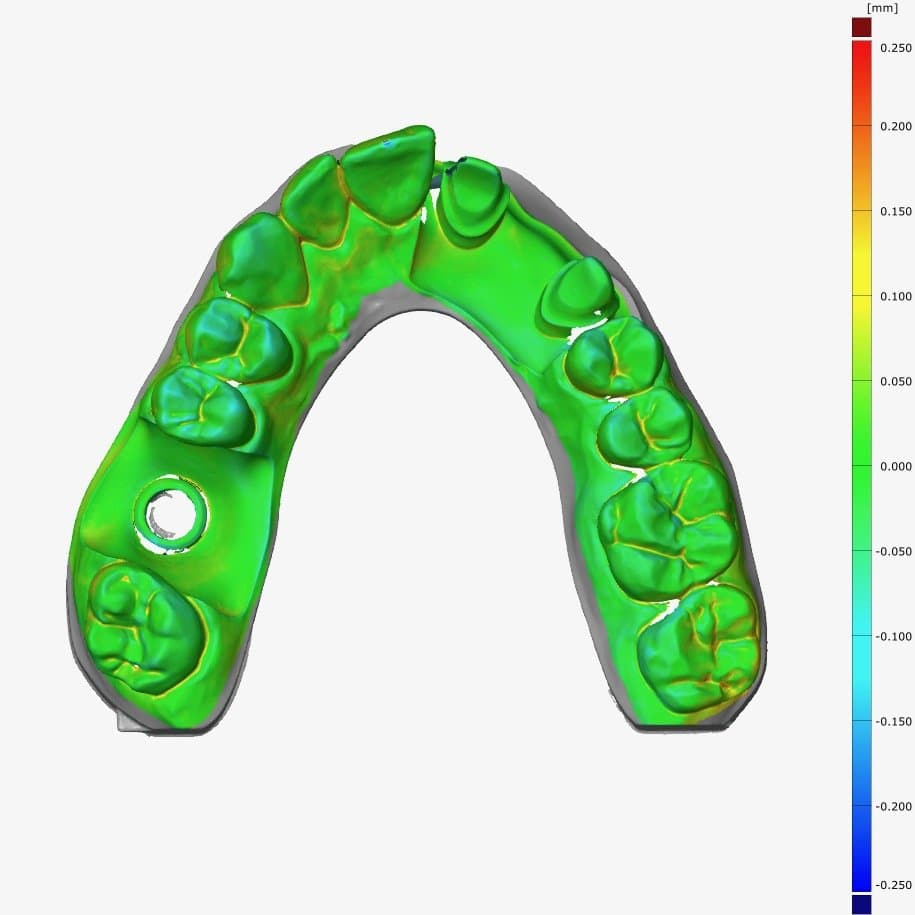

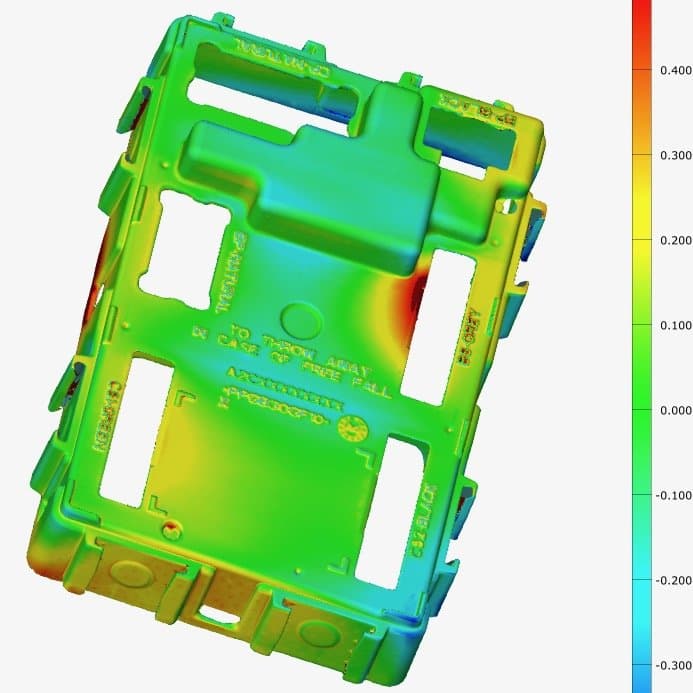

Maßgenauigkeit

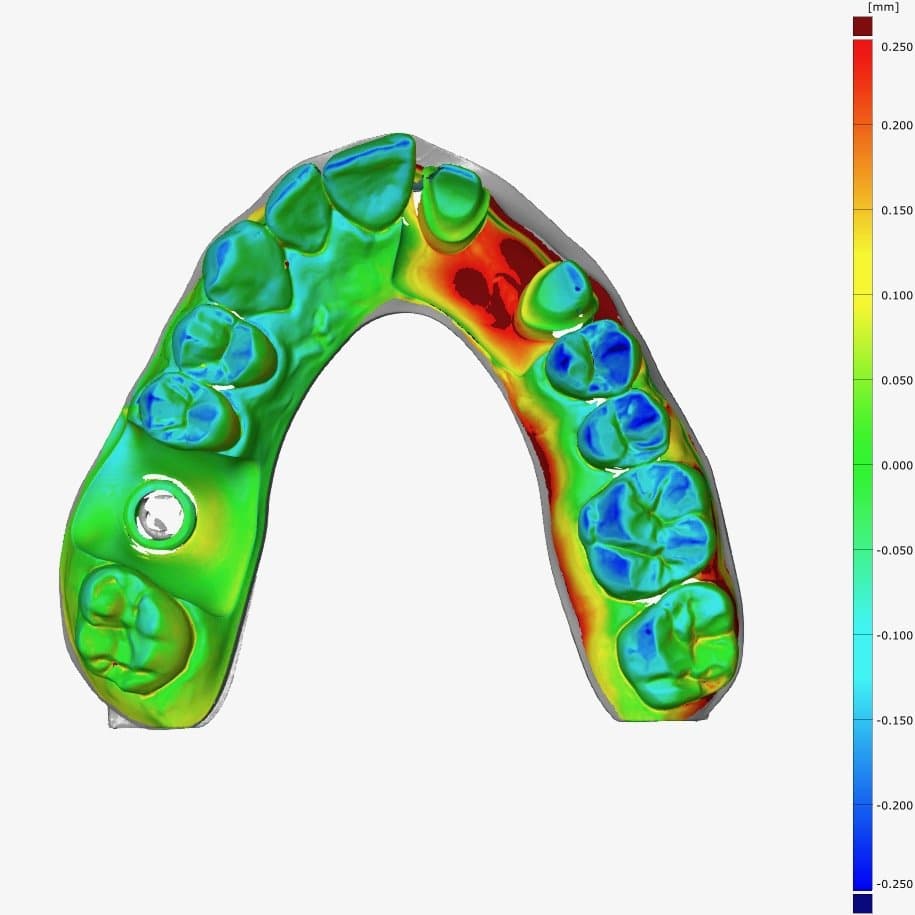

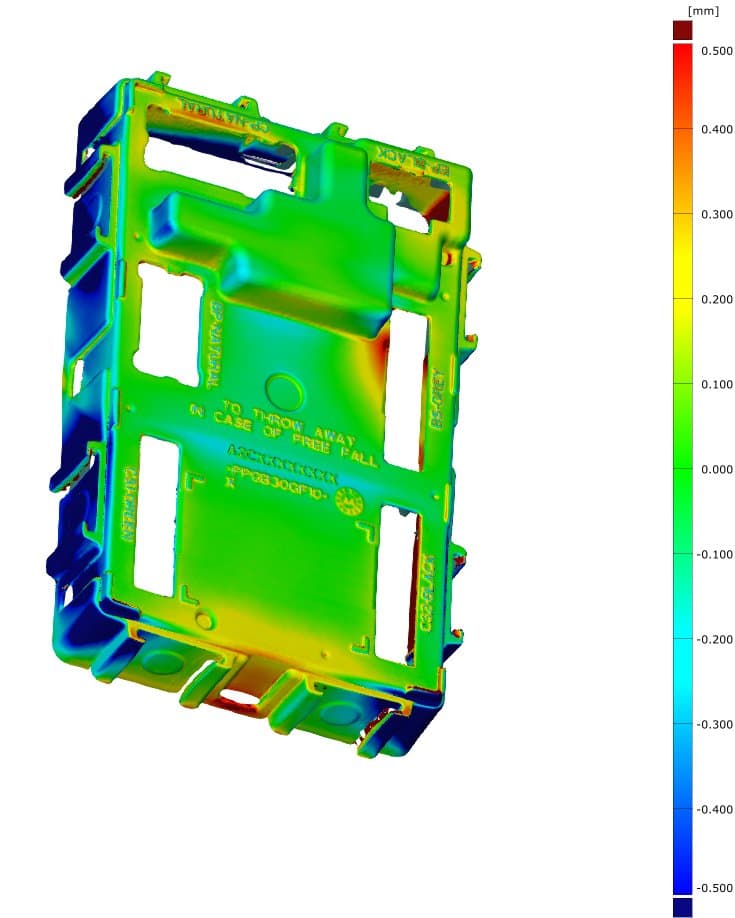

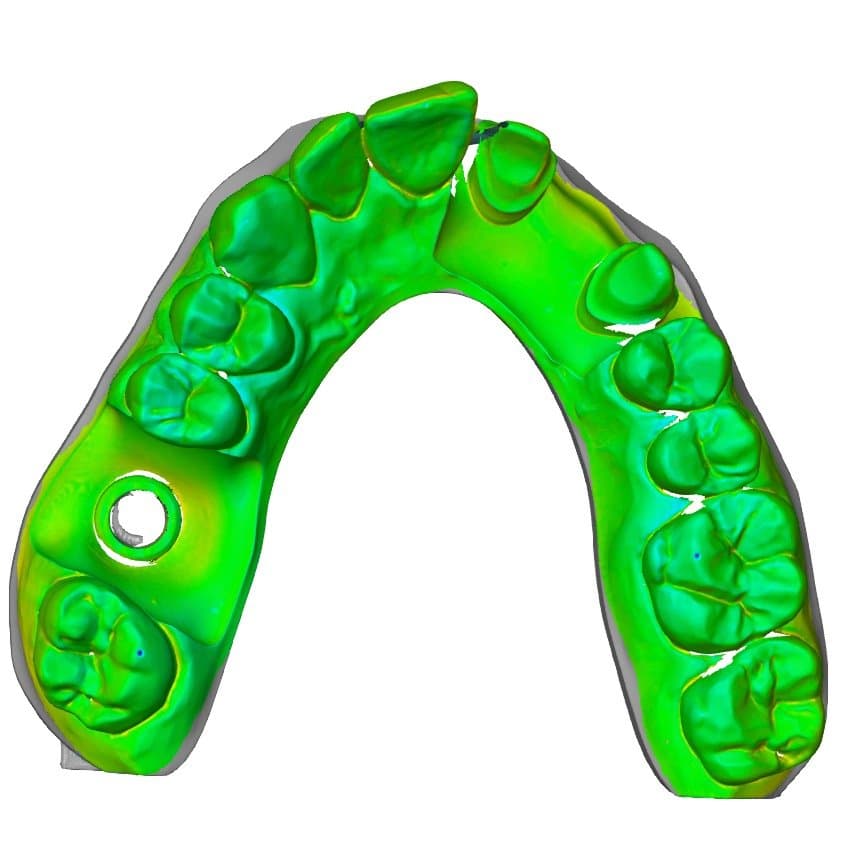

Maßgenauigkeit (wie gut das Teil also mit den Abmessungen der Originaldatei übereinstimmt) ist wichtig für die Wiederholbarkeit und die Nutzbarkeit des Teils. Wenn ein Drucker die Geometrie nicht umsetzen kann, funktionieren die Teile in der vorgesehenen Umgebung nicht. Bei bestimmten Anwendungen, wie z. B. bei zahnmedizinischen oder kieferorthopädischen Modellen, ist Maßgenauigkeit besonders wichtig, denn hier ist die perfekte Reproduktion der Scandatei und damit der Patientenanatomie für den Erfolg der Anwendung entscheidend.

Die Genauigkeit wird mit Messschiebern, einer Koordinatenmessmaschine (CMM), einem 3D-Scanner, Prüfstiften oder anderen Passungstests gemessen. Neben der Pixel- oder Laserspotgröße haben die Drucktemperatur, die mechanische Wiederholbarkeit und die optische Konsistenz maßgeblichen Einfluss auf die Genauigkeit.

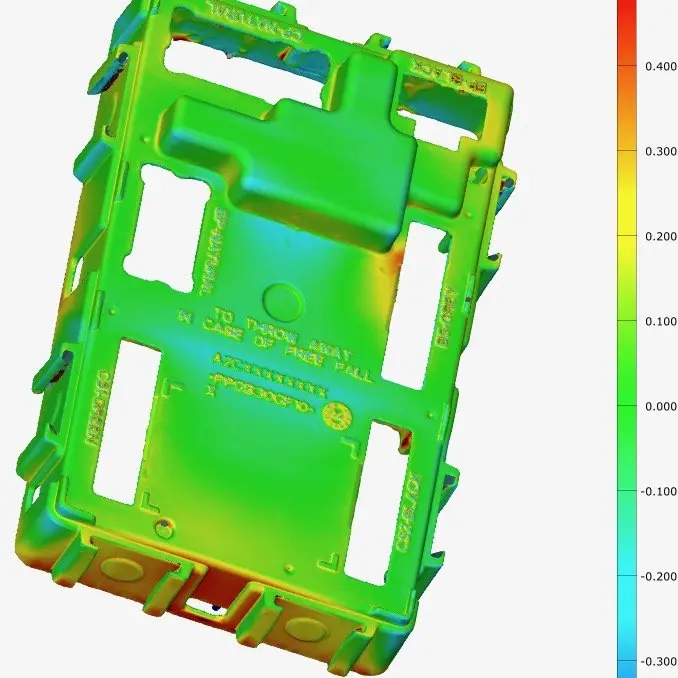

Wie die Scans zeigen, führt eine geringere Pixel- oder Laserpunktgröße nicht zwangsläufig zu einer höheren Maßgenauigkeit. Die Dentalmodelle aus Druckern mit „größeren“ einzelnen Lichtpunkten sind nahezu vollkommen maßstabsgetreu: Das Zahnmodell aus dem Form 4 ist genauer als das auf Drucker C hergestellte, obwohl Drucker C eine kleinere Pixelgröße hat.

Drucker A: Form 4, MSLA

- 50 µm Pixelgröße

Absolute Abweichung der gemessenen Abmessungen vom Idealwert (mm): Länge (0,72), Breite (0,22), Breite erhabener Merkmale (0,12), minimale Länge erhabener Merkmale (0,06)

Prozentualer Anteil mit weniger als 50 μm Abweichung vom Ideal: 95,5 %

Drucker B: Form 3+

- 80 μm Laserspotgröße

Absolute Abweichung der gemessenen Abmessungen vom Idealwert (mm): Länge (0,44), Breite (0,42), Breite erhabener Merkmale (0,16), minimale Länge erhabener Merkmale (0,09)

Prozentualer Anteil mit weniger als 50 μm Abweichung vom Ideal: 82,1 %

Drucker C: MSLA

-

28 µm Pixelgröße

-

9" 8K-Bildschirm

Absolute Abweichung der gemessenen Abmessungen vom Idealwert (mm): Länge (0,38), Breite (0,30), Breite erhabener Merkmale (0,07), minimale Länge erhabener Merkmale (-0,05)

Prozentualer Anteil mit weniger als 50 μm Abweichung vom Ideal: 53,9 %

Drucker D: MSLA

-

19 x 24 µm Pixelgröße

-

9" 12K Bildschirm

Absolute Abweichung der gemessenen Abmessungen vom Idealwert (mm): Länge (+0,77), Breite (-0,37), Breite erhabener Merkmale (-0,371), minimale Länge erhabener Merkmale (-0,052)

Prozentualer Anteil mit weniger als 50 μm Abweichung vom Ideal: 87,2 %

Strukturgröße

Die Strukturgröße oder Merkmalsgröße als Leistungsmaßstab bezieht sich auf die minimale Merkmalsgröße oder die kleinste Struktur, die ein 3D-Drucker herstellen kann. Diese Strukturgröße ändert sich je nachdem, ob es sich etwa um eingravierte Merkmale, geprägte Merkmale, einen hervorstehenden Draht, ein vertieftes Loch oder einen Kanal handelt. Die Merkmale können durch eine einfache Pass/Fail-Prüfung oder mithilfe von Messschiebern, einem CMM oder einem 3D-Scanner gemessen werden.

Wie bereits erwähnt, scheint die Pixelgröße oder die Laserspotgröße intuitiv ein einfacher Maßstab für die Größe positiver Merkmale zu sein. In der Praxis gibt es allerdings keine Drucker, die einzelne positive Merkmale in der Größe einzelner Pixel – 20 µm, 30 µm, 50 µm oder 80 µm – produzieren können. Stattdessen sind die Faktoren, die die minimale Strukturgröße wirklich beeinflussen, die Temperatur, die mechanische Wiederholbarkeit und die optische Konsistenz.

Wie die Fotos zeigen, bietet der Form 4 einige der besten Minimalwerte. Alle Drucker hatten Schwierigkeiten, sämtliche Negativkanäle fertigzustellen, aber Form 4 und Drucker D gaben vier von fünf Kanälen klar wieder, während Form 3+ und Drucker C nur drei von fünf Kanälen erstellen konnten.

Freitragende Wände waren für alle Drucker eine Herausforderung, mit unterschiedlichem Grad der Aufrichtung. Die freitragende Wand mit der größten Wandstärke wurde von jedem Drucker erfolgreich gedruckt, während der Form 4 auch die folgenden vier Wände relativ aufrecht erstellte. Sowohl bei Drucker C als auch bei Drucker D stürzten die ungestützten Wände bei Verringerung der Wandstärke vollkommen ein. Obwohl diese Drucker mit verschiedenen Bereichen des Testmodells Probleme hatten, korrelierten die Fehldrucke nicht mit der Größe der Pixel- oder Laserpunkte. Daraus lässt sich ableiten, dass die minimale Strukturgröße von mehreren Faktoren abhängt, darunter die Mechanismen des Druckprozesses und die Eigenschaften des Kunstharzes.

Drucker A: Form 4, MSLA

- 50 µm Pixelgröße

Drucker B: Form 3+

- 85 µm Spotgröße

Drucker C: MSLA

- 28 µm Pixelgröße

- 9" 8K-Bildschirm

Drucker D: MSLA

- 19 x 24 µm Pixelgröße

- 9" 12K Bildschirm

Auflösung der Debatte um die Auflösung im SLA-3D-Druck

Obwohl Druckerhersteller die Pixelgröße umstandslos als das A und O der 3D-Druckauflösung anpreisen, ist die Wahrheit (und der tatsächliche Effekt) etwas komplizierter.

Die Auflösung hängt nicht nur von der Größe und Form des Lichts ab, das einen LCD-Bildschirm passiert oder von einem Laser oder Lichtprojektor ausgestrahlt wird. Sie ist auch von der PSF dieses Lichts, den Druckprozessen, der mechanischen Konsistenz und den optischen Eigenschaften des Kunstharzes abhängig. Die Auflösung sollte als nur ein Faktor betrachtet werden, wenn es um die erreichbare Oberflächengüte, Merkmalsgröße und Maßgenauigkeit geht. Diese Informationen und Perspektiven können bei der Entscheidung helfen, welcher Drucker am besten für Ihre spezifischen Bedürfnisse geeignet ist.

Bei der Entwicklung der Light Processing Unit des Form 4 hat Formlabs die Wechselwirkung zwischen Pixelgröße, Geschwindigkeit, Zuverlässigkeit und Lebensdauer der Komponenten sorgfältig abgewogen. Da die Pixelgröße des LCD-Bildschirms keinen spürbaren Einfluss auf die drei wichtigsten Charakteristika der Auflösung hat, bedeutet eine höhere Pixelgröße keinen Kompromiss – sondern eine Investition in Leistung und Geschwindigkeit.

Um mehr über die nächste Generation des SLA-3D-Drucks zu erfahren, lernen Sie den Form 4 kennen. Sind Sie neugierig auf die Oberflächenqualität, die minimale Strukturgröße und die Maßgenauigkeit, die mit der LFD-Technologie des Form 4 möglich sind? Dann fordern Sie einen kostenlosen Probedruck an, der an Ihren Arbeitsplatz gesendet wird.