Als einer der weltweit größten Hersteller von sogenannten FMCG (für engl. Fast Moving Consumer Goods) arbeitet Unilever kontinuierlich an der Entwicklung neuer Produkte für die tagtägliche Verwendung – von Pflegeprodukten über Reinigungsmittel bis hin zu Lebensmitteln und darüber hinaus. Mit größter Wahrscheinlichkeit findet sich auch in Ihrem Haushalt mindestens eines ihrer Produkte, denn zum Unternehmen gehören die Marken Dove, Domestos, Cif, Knorr, Axe, Ben & Jerry's sowie Dutzende weitere globale und lokale Marken.

In der Branche der FMCG oder schnelldrehenden Konsumgüter sorgt die anhaltende Verbrauchernachfrage für heftigen Wettbewerb, der Unternehmen dazu zwingt, ihre Produktstrategien ständig zu erneuern und anzupassen. Ein wichtiges Feld für Innovationen ist die Produktverpackung – denn das Design einer Flasche beeinflusst die Wahrnehmung von Kunden oft ebenso sehr wie deren Inhalt. Unternehmen wie Unilever müssen hierbei zugleich Materialverbrauch, Ästhetik, Sicherheit und Nachhaltigkeit abwägen, und das für eine breite Palette an Verpackungstypen und für zahlreiche Produkte. Auch bei „einfachen“ Plastikflaschen dauerte es bisher jedoch Monate, bis es das Design vom Computerbildschirm bis zum Befüllen der fertigen Flasche in der Fertigungsstraße schaffte.

„Ein Verbrauchsgüterhersteller wie Unilever muss so schnell wie möglich auf dem Markt sein, oder zumindest vor der Konkurrenz. Man muss den Verbrauchern schnellstmöglich die besten Produkte zum besten Preis anbieten. Der 3D-Druck hilft uns dabei, diesen Prozess zu beschleunigen.“

Stefano Cademartiri, Leiter CAD & Prototyping, Unilever

Erfahren Sie von Stefano Cademartiri, Leiter von CAD & Prototyping bei Unilever R&D, und Flavio Migliarelli, R&D Design Manager bei Serioplast Global Services, wie sie Hand in Hand zusammenarbeiteten, um die Tauglichkeit 3D-gedruckter Formen für das Streckblasen von Kleinserien zu testen. Entdecken Sie, wie das Team dadurch die Prototyping- und Pilottestphase beschleunigte, Durchlaufzeiten um sechs Wochen verkürzte und Kosten um 90 % senkte.

Schnelles Streckblasen von Kleinserien mit Formen aus dem 3D-Drucker

Dieses Whitepaper beschreibt Methoden und Richtlinien für die Herstellung SLA-3D-gedruckter Formen und deren Einsatz im Streckblasverfahren zur Reduzierung der Kosten und Durchlaufzeit in der Vorproduktion. Angefangen von den wichtigen Faktoren beim Design und beim Arbeitsablauf bis hin zu den Prozessbedingungen stellen wir eine Machbarkeitsstudie der Branchenexperten Unilever und Serioplast vor.

Der konventionelle Arbeitsablauf zur Entwicklung und Prüfung neuer Flaschendesigns

Kunststoffprodukte wie Lebensmittel- und Getränkebehälter, Kosmetikverpackungen und Verpackungen von Medizinprodukten werden in der Regel mittels Blasformverfahren produziert – einer Gruppe seit langem bewährter Massenfertigungsverfahren für hochwertige, dünnwandige Teile. Die Zykluszeiten beim Blasformen sind sehr kurz, in der Regel zwischen einer und zwei Minuten, und das Verfahren ist extrem kosteneffizient für die Großserienproduktion. Es wird normalerweise für die Produktion von Millionen identischer Teile zu niedrigen Stückzahlen eingesetzt.

Das Blasformen ist ein Fertigungsverfahren, bei dem eine erhitzte Kunststoffröhre (Vorformling genannt) durch Innendruck in einer Form ausgedehnt wird, bis sie die gewünschte Geometrie annimmt. Es werden drei Arten von Blasformverfahren unterschieden: Extrusionsblasen, Spritzblasen und Streckblasen. Das Streckblasen ist bei der Produktion hochwertiger, glasklarer PET-Behälter wie z. B. Wasserflaschen weit verbreitet.

Serioplast ist ein globaler Hersteller steifer Kunststoffverpackungen für die Konsumgüterbranche und einer der wichtigsten Partner von Unilever bei der Entwicklung und Produktion von Verpackungen für den Markt der Haushalts- und Körperpflegeprodukte. „Wir produzieren jährlich vier Millionen Flaschen aus PET, HDPE und PP“, teilt Migliarelli mit.

Streckblasanlage Seriomac UNIX 4 Cavities von Serioplast in der F&E-Einrichtung in Italien. Gemeinsam mit Unilever hat das Unternehmen einen neuen Arbeitsablauf entwickelt, bei dem 3D-gedruckte Formen in einer großangelegten industriellen Fertigungseinrichtung eingesetzt werden.

In der Vergangenheit hat Serioplast Prototypen entweder in Form von 3D-gedruckten Modellen hergestellt oder Prototypen mittels Blasformen gefertigt. Die 3D-gedruckten Modelle hatten jedoch in der Regel nicht die gewünschte Haptik oder Transparenz und waren nicht robust genug, um sie an Kunden zu versenden. Das Streckblasen von Probeteilen in Produktionsqualität erforderte hingegen teures Metallwerkzeug, was die Durchlaufzeit einer typischen Pilottestphase um sechs bis neun Wochen verlängerte, da das Verfahren komplex war und der Formenbau ausgelagert werden musste.

„Wir müssen sechs bis zwölf Wochen warten, bis wir Kunden ein echtes Probeteil präsentieren können. Damit verschwenden wir also sehr viele Wochen, nur um ein neues Flaschendesign auszuprobieren. Das ist manchmal fordernd und frustrierend, weil man möglicherweise auch von vorne beginnen muss“, erklärt Migliarelli.

Die Formwerkzeuge für das Streckblasen werden konventionellerweise mittels CNC-Zerspanung aus Metall gefertigt, wofür spezielle Maschinen, CAM-Software und Fachkräfte benötigt werden. Meist wird die Produktion des Metallwerkzeugs an Fertigungsdienstleister ausgelagert, was mit Lieferzeiten von vier bis acht Wochen und Kosten von 2000 € bis über 100 000 € einhergeht, je nach der Komplexität des Teils und der Anzahl der Teile pro Form. Selbst die betriebsinterne Zerspanung der Metallformen beansprucht normalerweise sechs Wochen, denn dies umfasst mehrere Arbeitsschritte: die Materialbestellung, CAM und Geräteeinrichtung, manuelle Politur sowie das Warten auf die Verfügbarkeit der Maschine.

Daher war es bisher nicht wirtschaftlich, kleine Stückzahlen von Teilen für Prototyping und Pilottests mit dem Blasformverfahren zu produzieren. Unternehmen wie Unilever mussten lange Fristen einplanen und ihre endgültigen Designentscheidungen anhand visueller Prototypen aus anderen Materialien treffen, was häufig obsoletes Fertigungswerkzeug und vergeudete Ausgaben zur Folge hatten.

Senken Sie Kosten und Zeitaufwand für Pilottests von blasgeformten Verpackungen

In diesem Webinar stellt Ihnen Blasformexperte Flavio Migliarelli den Arbeitsablauf Schritt für Schritt vor und erläutert die zentralen Vorteile und Anwendungsbereiche 3D-gedruckter Formen für das Streckblasen.

Echte Flaschen 70 % schneller und 90 % günstiger blasformen

Der 3D-Druck ist eine leistungsstarke Lösung zur schnellen und kostengünstigen Herstellung von Fertigungswerkzeug. Dank des geringen Bedarfs an Ausrüstung ermöglicht er Einsparungen von CNC-Kapazitäten und erlaubt es qualifizierten Arbeitskräften, sich anderen anspruchsvollen Aufgaben zu widmen. Mit betriebsinternem 3D-Druck können Hersteller und Produktdesigner ihre Entwicklungsprozesse durch Rapid Tooling unterstützen, um das Design und die Fertigungsschritte zu validieren, bevor sie zur Massenfertigung übergehen. 3D-gedruckte Formen werden in Verfahren wie Spritzguss und Thermoformen bereits eingesetzt, um schnell zu iterieren, die Produktentwicklung zu beschleunigen und bessere Produkte auf den Markt zu bringen.

Der Stereolithografie-3D-Druck (SLA) ist eine ideale Wahl für die Formenherstellung. Er zeichnet sich durch eine glatte Oberflächenbeschaffenheit und hohe Präzision aus, welche von der Form auf das endgültige Teil übertragen wird und auch das Entformen erleichtert. Bei einer Größe, die kompakt genug für die Nutzung im Büro ist, ermöglicht der Großformat-SLA-Drucker Form 3L außerdem die Herstellung großformatiger Teile und Formen.

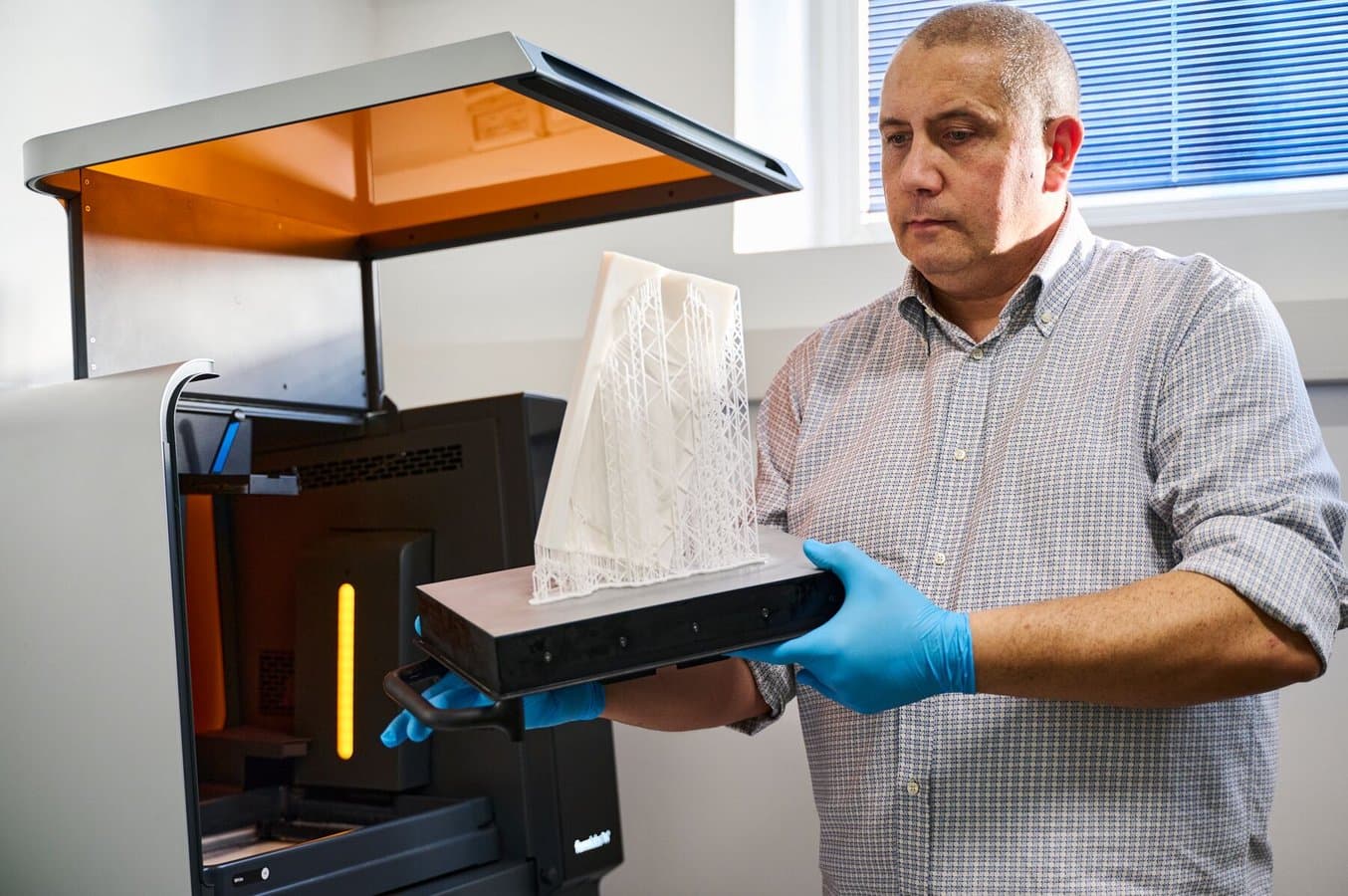

Die Form wird auf dem Form 3L aus Rigid 10K Resin gedruckt.

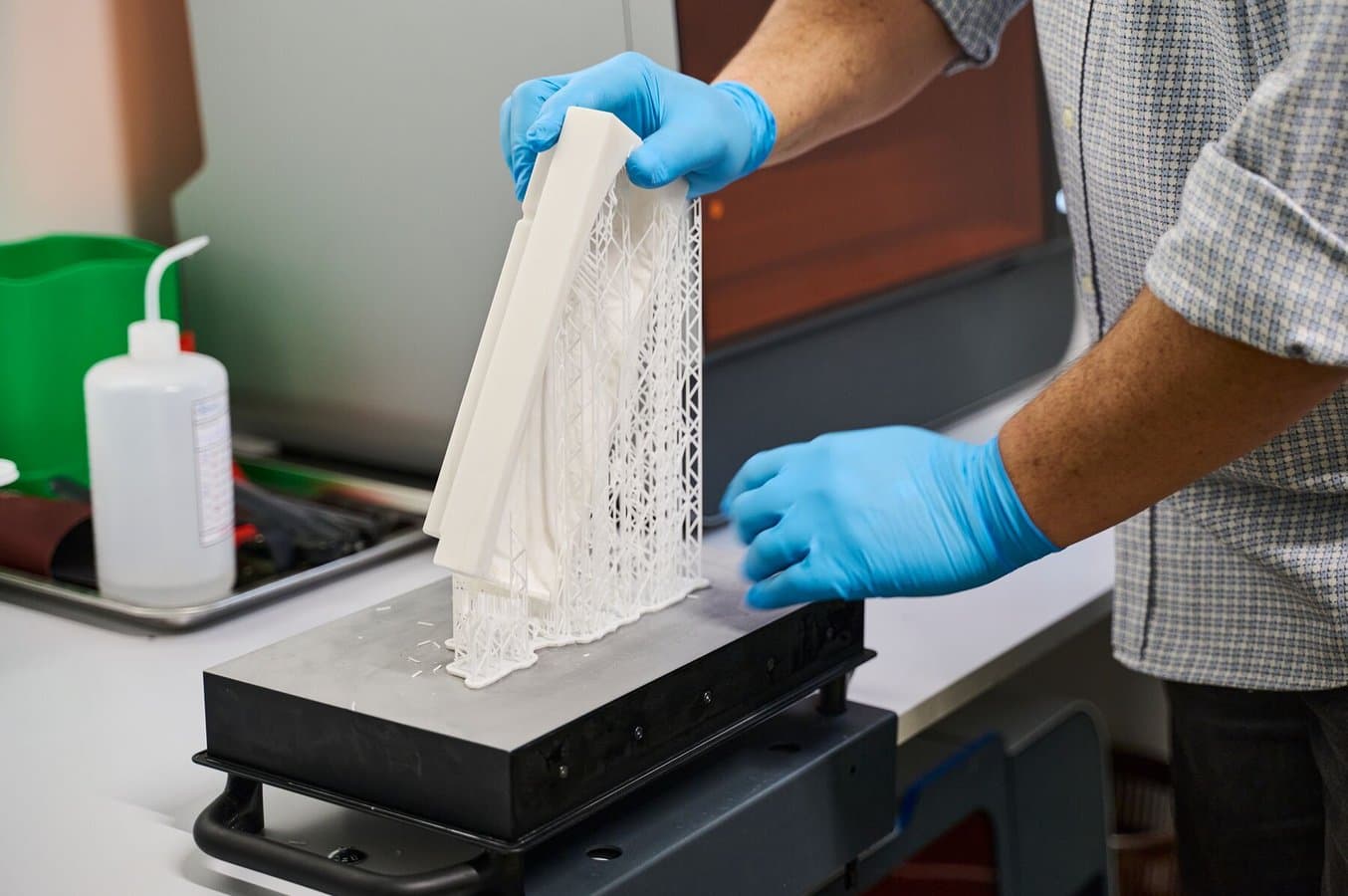

Nach dem Waschen werden die Stützstrukturen entfernt und die Form wird nachgehärtet.

Die Materialauswahl ist bei der Herstellung von Formwerkzeugen kritisch. Unilever und Serioplast benötigten ein Material, das dem Innendruck und der Temperatur des Streckblasverfahrens standhalten kann, gleichzeitig aber eine gute Maßgenauigkeit und Formstabilität aufweist.

„Mit der Hilfe der Ingenieure von Formlabs haben wir das Material ermittelt, das es uns möglich macht, einige Flaschen aus dem endgültigen Material zu fertigen, um Tests durchzuführen“, so Cademartiri.

Rigid 10K Resin ist aufgrund seiner Kombination aus Festigkeit, Steifigkeit und Wärmebeständigkeit das von Formlabs empfohlene Material für das Streckblasformen. Es ist ein stark glasgefülltes Material auf Industrieniveau mit einer Wärmeformbeständigkeitstemperatur (HDT) von 218 °C bei 0,45 MPa und einem Zugmodul von 10 000 MPa. 3D-gedrucktes Werkzeug aus Rigid 10K Resin bietet eine gute Formstabilität und eignet sich für Hunderte Blasformzyklen bei hoher Wiederholgenauigkeit.

Durch den Einsatz von Rigid 10K Resin erzielte Serioplast präzise Formen mit einer glatten Oberflächenbeschaffenheit, die filigrane Details wie Löcher ab 0,5 mm Durchmesser abbilden können. Das Team bearbeitete das Formwerkzeug mit einer Poliermaschine oder durch manuelles Schleifen nach, um die kritischen Abmessungen einzuhalten. Im CAD wurden texturierte Oberflächen in die Kavität der Form eingefügt.

„Die Form verfügt über exakt feinjustierte Details, besonders für eine Flasche mit Logos oder Zitronenmuster, was ein hohes Maß an Präzision verlangt. Das Formlabs-Gerät eröffnet uns zusammen mit Rigid 10K Resin die Möglichkeit, sehr klare Details zu erzielen, die dann auf die echte Flasche übertragen werden“, so Cademartiri.

Die aus Rigid 10K Resin 3D-gedruckte Form wird manuell poliert und dann in einen Metallrahmen eingesetzt.

Mit SLA-3D-Druck lassen sich Formen in nur zwei Tagen fertigen. 3D-gedruckte Formen verkürzen die Durchlaufzeit bis zum Beginn der Pilottests von sechs auf zwei Wochen. Dabei liefern sie realistische Vorproduktionsteile, die sehr nah an Produktionsqualität herankommen und aus demselben Material, mit demselben Verfahren hergestellt werden wie die endgültigen Produkte. Darüber hinaus erlauben 3D-gedruckte Formen es den Mitarbeitenden, mehrere Designs zugleich zu testen.

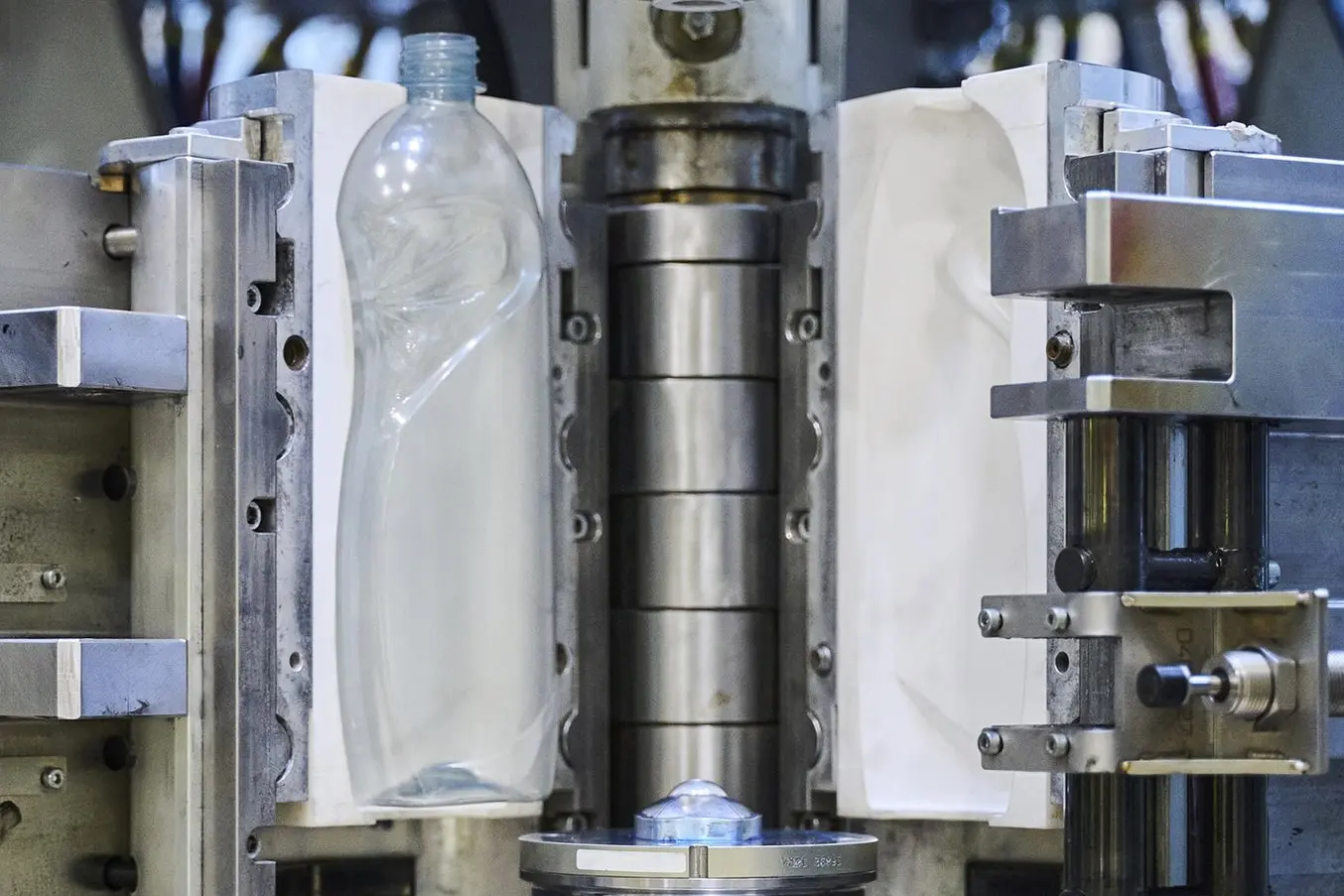

Für eine 750-ml-Flasche für Unilever Slice wurde eine Form aus Rigid 10K Resin 3D-gedruckt und in der Formenhalterung der Maschine installiert. Da das Team dasselbe Prozessfenster verwenden kann wie mit standardmäßigen Pilotformen, lässt sich der endgültige Prozess zuverlässig prüfen.

„Mit der 3D-gedruckten Form verwenden wir ein Standard-Layout in einem Formenhalter, der in die Blasformmaschine eingesetzt wird. Somit sparen wir eine Menge Zeit beim Formendesign und können unseren Zeitplan für den 3D-Druck sehr, sehr unkompliziert organisieren“, berichtet Migliarelli.

| Produktion von 200 Teilen | Zerspante Metallform | 3D-gedruckte Form |

|---|---|---|

| Ausrüstung | Betriebsinterne CNC-Maschine oder Outsourcing | Form 3L Rigid 10K Resin |

| Durchlaufzeit Pilottest | 6–8 Wochen | 2 Wochen |

| Kosten des Werkzeugbaus | 2500–10 000 € | 500–1000 € |

„Mit der 3D-gedruckten Form sparen wir bis zu 70 % an Zeit und bis zu 90 % an Kosten im Vergleich zu einer Standardform. In der Vergangenheit mussten [Kunden] bis zu 12 Wochen lang auf ein einzelnes Design warten. Jetzt schaffen wir in der gleichen Zeit fünf Designs.“

Flavio Migliarelli, R&D Design Manager, Serioplast Global Services

Mit konventionellen Methoden sind derart umfassende Tests nahezu unmöglich. Das Unternehmen müsste für jedes Design eine eigene Metallform kostspielig fertigen lassen, wobei sich die Werkzeugkosten mangels Skaleneffekte niemals rentieren würden.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Von Kundentests zur Feinjustierung der Fertigungsstraße

Die 3D-gedruckten Werkzeuge werden vorwiegend dafür eingesetzt, Probeteile für Verbrauchertests herzustellen. Hinsichtlich Haptik, Ästhetik und Funktion sind diese repräsentativ für das Endprodukt und werden von den Verbraucher*innen als das echte Produkt angesehen.

„Man kann eine echte Flasche fertigen, bevor man die endgültige Form herstellt. So kann man sofort feststellen, ob man bei der Entwicklung auf dem richtigen Weg ist oder ob etwas geändert werden muss, um Fehler zu vermeiden, die einen teuer zu stehen kommen.“

Stefano Cademartiri, Leiter CAD & Prototyping, Unilever

Flaschen, die mit einem 3D-gedruckten Werkzeug produziert wurden, sind vom endgültigen Produkt, das mit herkömmlichem Metallwerkzeug gefertigt wird, fast nicht zu unterscheiden. Von links nach rechts: die zweiteilige 3D-gedruckte Form aus Rigid 10K Resin, eine mit der Form aus Rigid 10K Resin produzierte Flasche, eine mit einer Metallform produzierte Flasche und ein etikettierter Prototyp einer Flasche für Verbrauchertests.

Eine weitere Verwendung für das modulare Formwerkzeug ist die Validierung des Streckblasverfahrens sowie des Vorformlings aus PET, der verarbeitet wird. Hierbei werden die Prozessfenster, die Streckrate und die erreichbare Materialverteilung untersucht. Serioplast produziert seine Vorformlinge betriebsintern mittels Spritzguss. Obwohl einige Vorformliche individuell für bestimmte Flaschen gefertigt werden, werden zumeist standardisierte Teile verwendet, die nicht modifiziert werden können. Das Serioplast-Team wollte ein Verständnis von der Bandbreite der Kapazitäten dieses standardmäßigen Vorformlings erhalten. Dies hilft dem Team dabei, vor der Produktionsphase zu entscheiden, ob ein Vorformling sich zum Blasformen einer bestimmten Flasche eignet.

„Wir nutzen das gleiche Prozessfenster wie bei standardmäßigen Pilotformen. Das ist echt klasse, denn so können wir die endgültigen Prozessfenster testen und sehen, was mit der Flasche passiert. Es geht dabei um einen Druck von ca. 30 bar. Da ist die Form sehr gut und zuverlässig. Außerdem wird der Vorformling auf 100 °C erhitzt, ohne dass der Hohlraum der 3D-gedruckten Form jegliche Verschleißspuren aufweist. Wir konnten problemlos bis zu 100 oder 200 Flaschen pro Tag herstellen. Mit mehr Zeit können wir das auch auf 1000 erhöhen“, meint Migliarelli.

Die dritte Anwendung für die in kurzer Zeit hergestellten Formen ist die Prüfung einiger Aspekte der Fertigungsstraße gleich zu Beginn der Produktion. Da die mithilfe von 3D-gedruckten Formen hergestellten Flaschen den Endprodukten so nahekommen, eignen sie sich auch dafür, erste Validierungen der Abfüllanlage durchzuführen. So werden beispielsweise die Bewegung der Abfüllstraße, der Betrieb der Sternräder für die Abfüllmaschinen, die Deckelung und die Bewegung des Sammelpackers überprüft. Frühe Pilottests der Fertigungsstraße ermöglichen es Fabriken, den Bedarf an Ersatzteilen zu planen, die Fertigungsstraße für die Massenproduktion vorzubereiten und ihre Markteintrittszeit zu beschleunigen.

Bessere Produkte schneller auf den Markt bringen

Cademartiri und Serioplast haben mit dem neuen Prozess bereits etwa 15 verschiedene Flaschenmodelle getestet.

Mit den SLA-3D-Druckern und Rigid 10K Resin von Formlabs waren Unilever und Serioplast in der Lage, ihre Durchlaufzeiten um 70 % zu verkürzen und die Werkzeugkosten um bis zu 90 % zu senken. So gelang es ihnen, innerhalb von nur zwei Wochen Pilotserien von 200 Einheiten herzustellen.

„In Formlabs haben wir einen tollen Partner gefunden, der uns nicht nur die Maschine verkauft, sondern uns auch dabei unterstützt, die Eigenschaften der Materialien zu erkunden. Diese Partnerschaft hat mir dazu verholfen, diesen Weg hin zum Einsatz 3D-gedruckter Formen überhaupt einzuschlagen“, so Cademartiri.

Der neue Arbeitsablauf macht es Unilever möglich, bessere Produkte schneller auf den Markt zu bringen und dabei die Risiken und Kosten der Entwicklung von Verpackungen drastisch zu verringern.

Cademartiri fasst die Erfahrung so zusammen: „Die größte Wirkung, die der 3D-Drucker liefert, ist die Möglichkeit, seine Träume wahr werden zu lassen. Man sieht etwas auf dem Bildschirm, und nach kurzer Zeit hält man es in der Hand. Ein echtes Produkt, mit echter Flasche, echtem Deckel und echtem Etikett.“

Haben Sie Fragen zum Einsatz von SLA-Druckern für das Blasformen oder in anderen Anwendungen im Maschinenbau oder der Fertigung? Dann laden Sie für einen detaillierten Einblick in den Prozess unser Whitepaper herunter, wenden Sie sich an unser Expertenteam oder fordern Sie ein kostenloses 3D-gedrucktes Probeteil aus Rigid 10K Resin an.