Wie ein Biotech-Startup mit dem Form 3L große Abdeckungen für Prototypen herstellt

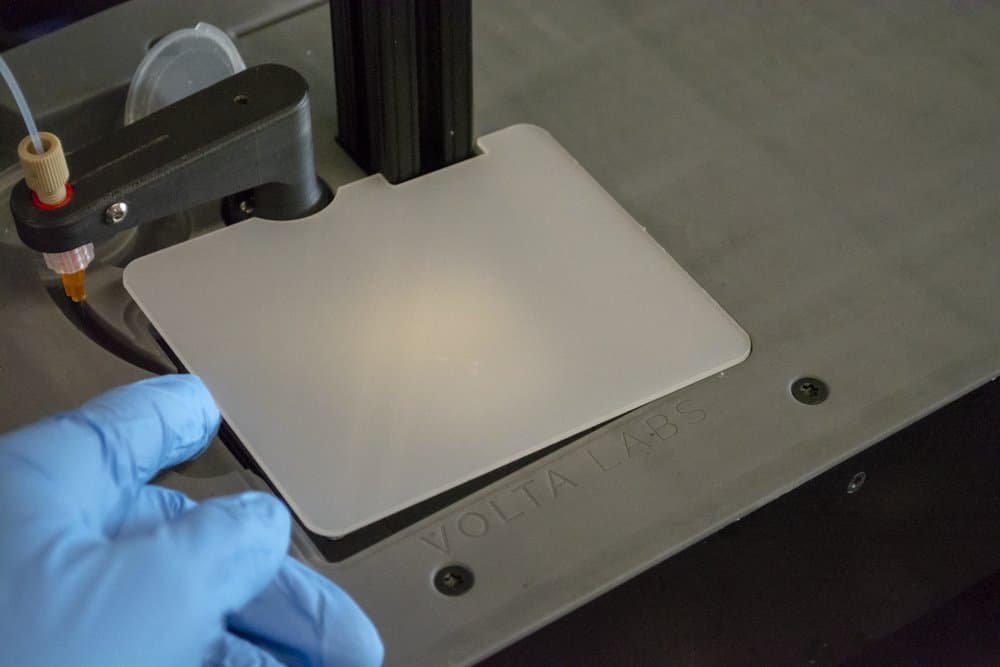

Will Langford, Head of Engineering bei Volta Labs, druckt mit dem Form 3L ein wichtiges Teil für sein neues Mikrofluidikinstrument, eine maßgefertigte Abdeckung. Bevor die ersten Modelle an die Kunden geschickt werden konnten, benötigte das Team eine hochqualitative Abdeckung für das Produkt, die sowohl den Ansprüchen genügte an Ästhetik als auch an den Schutz der darunterliegenden teuren Elektronik.

Product Engineer Ishaan Govindarajan versuchte es sowohl mit betriebsinternen als auch mit ausgelagerten FDM- und SLS-3D-Druckern. Die jeweilige Qualität und Durchlaufzeit empfand er aber als enttäuschend, bis er als nächstes Druckteile aus dem Form 3L in den Fingern hielt. Govindarajan formulierte es kurz und bündig: „Die Werkzeuge von Formlabs waren ein entscheidender Bestandteil der Prototypenentwicklung unserer Komponenten, wo andere 3D-Drucker nicht mithalten konnten.“

Der Form 3L im Einsatz für Prototypen und Endverbrauchsteile

Volta Labs hat sich das ehrgeizige Ziel gesetzt, herkömmliche Pipetten und große Geräte zur Flüssigkeitshandhabung durch biologische Automatisierung zu ersetzen, die genauso reaktionsfähig, skalierbar und zuverlässig ist wie Digitalelektronik. Eine einzige Desktopplattform soll umfassende biologische Prozesse umsetzen, indem winzige Wassertröpfchen mit einem Minimum an beweglichen Elementen gesteuert werden. Dazu verwendet sie ein Phänomen namens Elektrobenetzung, um Flüssigkeitströpfchen über die Oberflächen isolierter Elektroden zu leiten, und führt gleichzeitig biologische Vorgänge durch mithilfe von Mischung, Erhitzung und Magnetic Bead Washing. Außerdem entwickelt das Unternehmen eine Reihe an Softwarelösungen zur Erstellung und zum Teilen biologischer Prozesse sowie zur Verwaltung und Visualisierung biologischer Daten, um die „Biologie zu digitalisieren“.

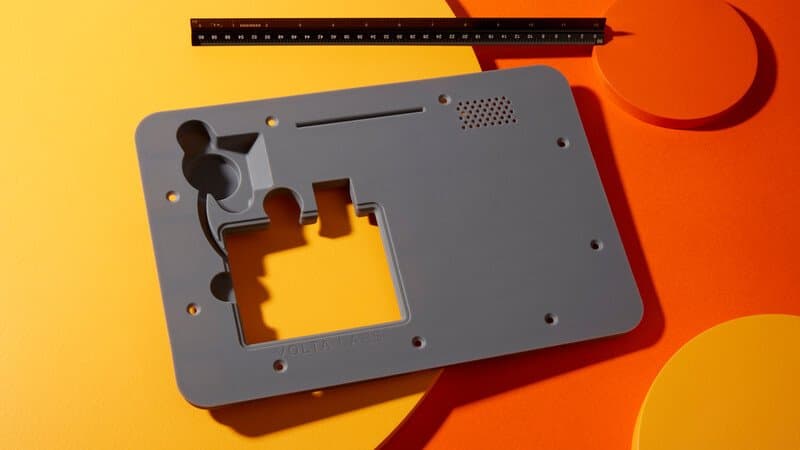

Das Team hat ein maßgefertigtes Gehäuse für das komplizierte Gerät konstruiert, bei dem die Abdeckung sowohl Funktionalität als auch Schutz bietet. Und da das Gerät für den Desktop entworfen wurde, musste die Abdeckung auch gewisse Ansprüche an die Ästhetik erfüllen. Aufgrund all dieser Anforderungen musste das Team das Endverwendungsteil mit 3D-Druck produzieren, dessen war es sich sicher.

Volta Labs hatte mehrere FDM-Drucker von Prusa3D zur Verfügung, fand aber schnell heraus, dass es mit den Teilen dieser 3D-Drucker Probleme gab. Das Fertigungsvolumen war begrenzt und zwei verbundene Druckhälften wären nicht sicher genug, um die darunterliegende Elektronik zu schützen. Govindarajan gibt an: „Wir hätten uns damit nicht wohl gefühlt. Es sieht nicht gut aus und es könnten deshalb unter Umständen andere Stoffe ins Innere gelangen und die Elektronik beschädigen.“ Und so wurde der Prusa3D-Drucker als Option verworfen.

Govindarajan probierte es mit einem FDM-Gerät von Stratasys, doch war die Oberflächenbeschaffenheit nicht gut genug für ein Teil, das die Kunden berühren. Als nächstes versuchte es das Team mit dem Outsourcing von SLS-Teilen, doch die Lieferzeit betrug über eine Woche. Das Design der Abdeckung musste mehrfach optimiert werden und außerdem wollte das Team verschiedene Prototypen ausprobieren. Die Durchlaufzeit war dabei eine entscheidende Hürde, mit der sich ein Startup wie Volta Labs nicht auseinandersetzen wollte. Langford sagt dazu: „Das Outsourcing eines Teils dieser Größe ist für ein Startup ein nicht zu verachtender Kostenfaktor, wenn wir jede Woche so ein Teil drucken lassen.“

Also suchte das Team weiter nach einer Lösung. Es brauchte eine 3D-Drucktechnologie, die die Teile in realistischer Zeit produziert, eine hohe Oberflächenqualität bietet, wie sie vom Kunden erwartet wird, und die sich ein kleines Startup in der Früh- und Alphaphase der Produktentwicklung überhaupt leisten kann.

Und so warf man schließlich einen Blick auf den Form 3L. Formlabs stellte Druckteile aus Grey Resin zur Verfügung und schon nach wenigen Iterationen hatte das Team, was es brauchte. Schnell verstand man, dass die Teile aus dem Form 3L alle drei Kriterien erfüllten: Oberflächenqualität, Größe und Kosten. Die gesamte Abdeckung konnte übers Wochenende als einzelnes Teil gedruckt werden. Das Team konnte das Modell schnell iterieren, kleine Ausbesserungen vornehmen und hatte einen neuen Druck schon nach wenigen Tagen, anstatt eine Woche auf das Outsourcing zu warten oder noch länger. Grey Resin eignet sich perfekt als Allzweckmaterial für die Prototypenentwicklung und das Design und bildet kleine Details selbst für Endverwendungsteile ideal ab.

Mit der fertigen Abdeckung war die Erstausgabe der Geräte bereit für die Kunden. Langford berichtet: „Als der Form 3L auf den Markt kam, hatte ich nicht geglaubt, dass wir dafür Verwendung hätten. Aber nachdem ich jetzt dieses Teil gesehen habe, denke ich anders darüber. Komponenten, die das Gerät nach außen hin repräsentieren, für die braucht man hochqualitative SLA-Drucke in voller Größe. So erhält man Teile, die nahtlos und aus einem Guss sind.“

Mit dem Form 3L loslegen

Schon bald sendet Volta Labs die ersten Geräte mit 3D-gedruckten Abdeckungen aus dem Form 3L an die Nutzer. Etwaiges Feedback, das es dann zur Abdeckung erhält, hilft dem Team bei der Perfektion des Designs, wenn das Produkt zur Massenproduktion übergeht. „Meiner Meinung nach eignet sich Formlabs großartig für professionelles Rapid Prototyping. Wir können damit hochqualitative Teile in kurzer Durchlaufzeit an die Kunden senden“, berichtet Langford.

Die Druckmöglichkeiten mit dem Form 3L sind grenzenlos. Nehmen Sie die Produktion großformatiger Teile selbst in die Hand, erhöhen Sie Ihren Durchsatz und realisieren Sie Ihre größten Ideen mit einem kostengünstigen, großformatigen 3D-Drucker, der bezüglich Detailqualität keine Kompromisse eingeht. Kein Projekt und keine Initiative ist zu groß für den Form 3L.

Volta Labs stellt ein Weltklasseteam aus spezialisierten Wissenschaftlern und Ingenieuren zusammen, um Technologien zu entwickeln, die sich an der Schnittstelle von Biologie, Maschinenbau und Informatik bewegen. Die Geräte des Unternehmens automatisieren biologische Arbeitsabläufe auf einem digitalen Fluidikchip, was die Größe und den Arbeitsaufwand drastisch verringert, um Proben für die Genomsequenzierung und die synthetische Biologie zu generieren.