Kosten pro Teil beim SLS-3D-Druck mit der Fuse-Serie

Der 3D-Druck wird als Produktionsmethode immer zuverlässiger und ist längst nicht mehr auf die Prototypenentwicklung beschränkt. 3D-Drucker für Pulverbettfusion, wie SLS-Drucker (Selektives Lasersintern) und MJF-Drucker (Multi-Jet Fusion), sind aufgrund ihrer hohen Durchsatzkapazität und ihrer industrietauglichen Materialien eine ideale Wahl für Anwendungen in der Produktion. Bei der Abwägung der Fertigungsoptionen für Endprodukte werden die Pro-Teil-Kosten zu einem immer wichtigeren Faktor. Im folgenden Leitfaden gehen wir auf all diese Aspekte ein und geben Beispiele für die Berechnung der Kosten pro Teile beim SLS-Druck auf der Fuse-Serie von Formlabs.

Kosten pro Teil beim SLS-3D-Druck mit der Fuse-Serie

Als PDF herunterladen

Der 3D-Druck wird als Produktionsmethode immer zuverlässiger und ist längst nicht mehr auf die Prototypenentwicklung beschränkt. 3D-Drucker für Pulverbettfusion, wie SLS-Drucker (Selektives Lasersintern) und MJF-Drucker (Multi-Jet Fusion), sind aufgrund ihrer hohen Durchsatzkapazität und ihrer industrietauglichen Materialien eine ideale Wahl für Anwendungen in der Produktion. Bei der Abwägung der Fertigungsoptionen für Endprodukte werden die Pro-Teil-Kosten zu einem immer wichtigeren Faktor. Im folgenden Leitfaden gehen wir auf all diese Aspekte ein und geben Beispiele für die Berechnung der Kosten pro Teile beim SLS-Druck auf der Fuse-Serie von Formlabs.

Hauptfaktoren zur Berechnung der Kosten pro Teil beim SLS-Druck

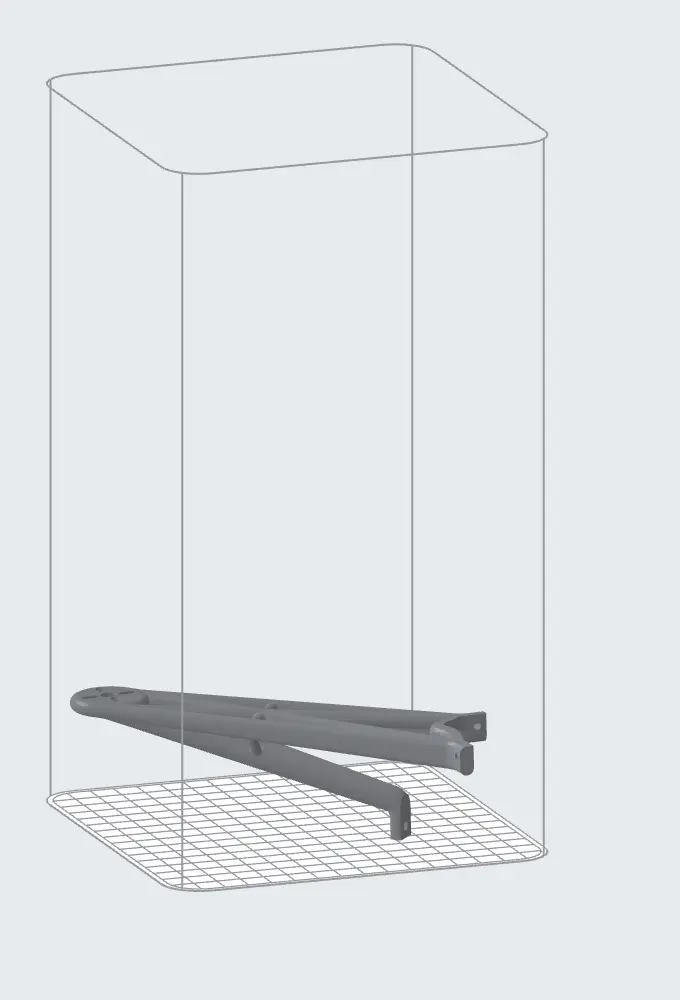

Bei der Berechnung der Pro-Teil-Kosten betrachten viele Unternehmen nur die Materialkosten, nicht jedoch Arbeitskosten, Stromverbrauch etc. Aber selbst bei den Materialkosten gibt es bereits mehrere Faktoren zu berücksichtigen. Sehen Sie sich etwa die folgenden vier Optionen an: Gedruckt wird ein und dasselbe Teil, jedoch zu unterschiedlichen Kosten je nach Ausrichtung und Packdichte.

** Die Beispiele wurden nicht auf Kostenminimierung, Geschwindigkeit oder Effizienz hin optimiert.

Teilkosten: 22,61 €

Gesamte Pulvermenge: 0,75 kg

Gesintertes Pulver: 0,04 kg

Ungesintertes Pulver: 0,71 kg

Neuzuführungsrate: 30 %

Packdichte: 5 %

Materialkosten: 99,90 €/kg

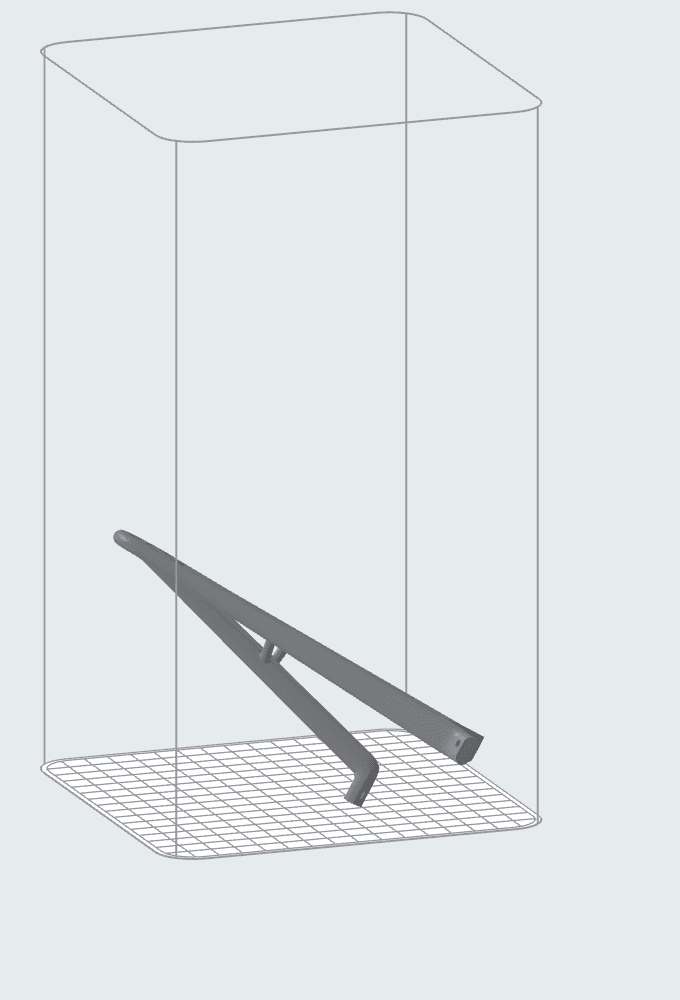

Teilkosten: 53,41 €

Gesamte Pulvermenge: 1,78 kg

Gesintertes Pulver: 0,04 kg

Ungesintertes Pulver: 1,74 kg

Neuzuführungsrate: 30 %

Packdichte: 2 %

Materialkosten: 99,90 €/kg

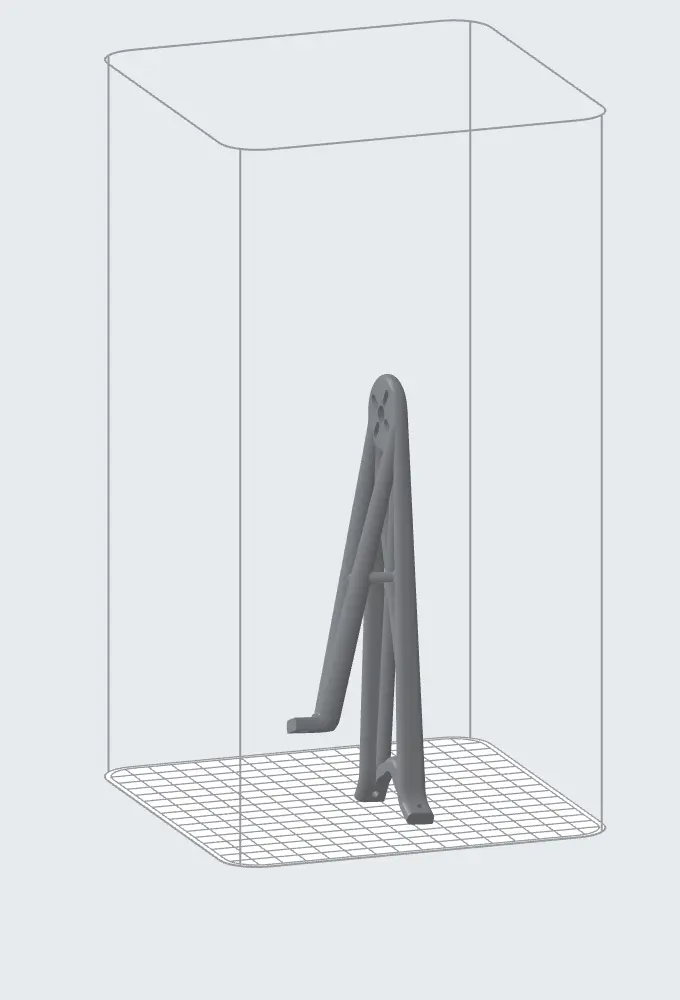

Teilkosten: 80,91 €

Gesamte Pulvermenge: 2,70 kg

Gesintertes Pulver: 0,04 kg

Ungesintertes Pulver: 2,66 kg

Neuzuführungsrate: 30 %

Packdichte: 1 %

Materialkosten: 99,90 €/kg

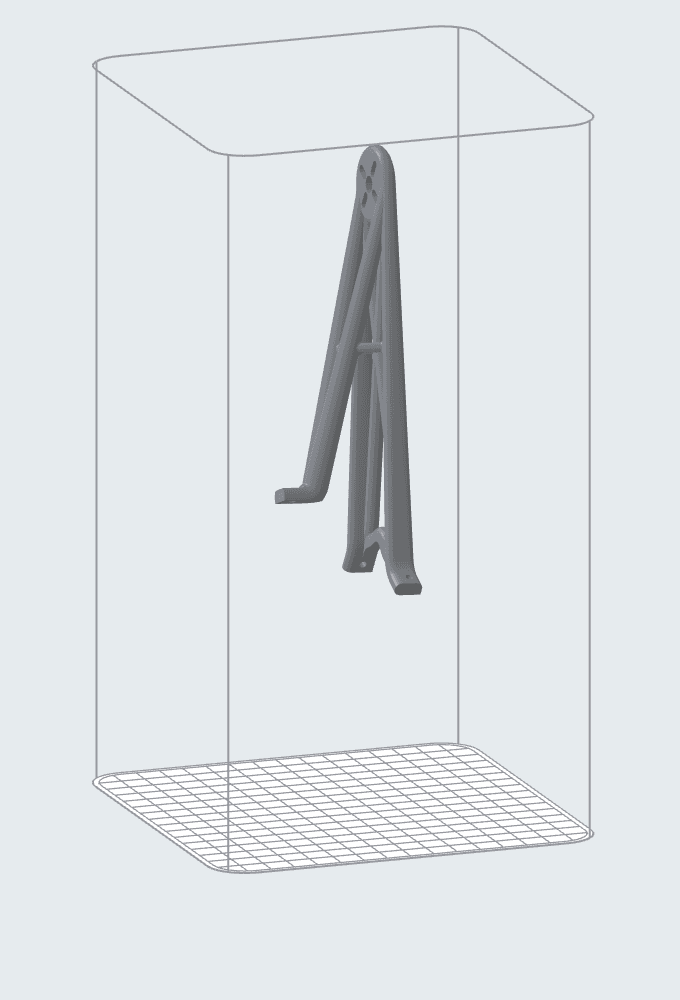

Teilkosten: 117,50 €

Gesamte Pulvermenge: 3,92 kg

Gesintertes Pulver: 0,04 kg

Ungesintertes Pulver: 3,88 kg

Neuzuführungsrate: 30 %

Packdichte: <1 %

Materialkosten: 99,90 €/kg

Materialkosten

Die Materialkosten umfassen nicht nur die Menge an Material, aus dem die endgültigen gesinterten Teile bestehen, aber auch nicht nur die Materialmenge, die in PreForm als „Total Powder“ (Gesamtpulver) angegeben ist. Die Materialkosten berechnen sich als die Summe des gesinterten Pulvers und des ungesinterten, aber auch nicht wiederverwertbaren Pulvers.

Das bedeutet, dass sich diese Formel je nach dem verwendeten Material, der Neuzuführungsrate, der Packdichte und den Pulverkosten ändert (Mengenrabatte können hier eine Rolle spielen). Die neueste PreForm-Version berechnet die Materialkosten auf der Grundlage der folgenden Formel und fordert Sie auf, die Kosten pro Kilogramm Material einzugeben – diese können je nach Material und Bestellmenge zwischen 45 €/kg und 100 €/kg liegen.

-

CM = Materialkosten pro Teil

-

M = Masse pro Teil

-

PM = Preis des Materials pro kg*

-

RR = Neuzuführungsrate

-

PD = Packdichte

* Mengenrabatte auf Pulver sind der beste Weg, die Pro-Teil-Kosten zu senken. SLS-Pulver von Formlabs sind bei Großbestellungen schon ab 45 €/kg erhältlich.

Cm = M x Pm x (1 + RR - PD)

Anmerkungen:

-

Dieses Modell macht folgende Annahme: RR > PD

-

Zwar kommt dies selten vor, aber wenn die Packdichte gleich oder höher ist als die Neuzuführungsrate, dann bleibt für den nächsten Druck weniger ungesintertes Pulver übrig als laut Neuzuführungsrate notwendig ist; das heißt, Sie müssen mit einem höheren Anteil an Frischpulver auffüllen.

-

Wenn Sie mehr Zeit für die Nachbearbeitung im Fuse Sift aufwenden, können Sie geringfügig mehr wiederverwertbares Pulver auffangen, allerdings auf Kosten des zusätzlichen Arbeitsaufwands.

-

Sobald die Packdichte Ihrer Neuzuführungsrate entspricht oder diese sogar übersteigt (was sehr schwierig ist, es sei denn, Sie drucken massive Blöcke), entsprechen Ihre Pro-Teil-Kosten einfach den Kosten der Pulvermenge, die für die Teile verwendet wird.

-

-

Anders als beim MJF-3D-Druck müssen bei der Fuse-Serie die Kosten für ein Bindemittel nicht in die Materialkosten eingerechnet werden.

-

Die Höhe des Drucks hat keinen Einfluss auf die Neuzuführungsraten für die SLS-Pulver der Fuse-Serie – im Gegensatz zu MJF-Druckern, bei denen Druckaufträge mit geringer Höhe eine andere Neuzuführungsrate haben können als höhere.

-

Bei der Fuse-Serie gibt es keine Begrenzung der Packdichte, solange der Mindestabstand zwischen den Teilen eingehalten wird. PreForm wendet automatisch einen Abstand von 5 mm zwischen den Teilen an, was jedoch eine konservative Maßnahme ist – die meisten Teile können mit einem Abstand von nur 2 oder 3 mm platziert werden, ohne dass sie miteinander verschmelzen oder die Oberflächenqualität beeinträchtigt wird.

-

Bei MJF-Druckern ist die Packdichte häufig begrenzt, und selbst wenn MJF-Drucke eine Packdichte von 15 % erreichen, liegt die erforderliche Neuzuführungsrate bei 40 %. Das bedeutet, dass Sie für neue Druckaufträge immer mehr „frisches“ Pulver verwenden müssen und Ihr ungesintertes Pulver weniger effizient recyceln können.

-

Druckausrichtung/Druckauftragshöhe

Richten Sie Ihre Teile so aus, dass sie in der Z-Dimension so niedrig wie möglich bleiben. Indem Sie die längste Achse der Teile horizontal ausrichten, reduzieren Sie die benötigte Pulvermenge und senken die Kosten pro Teil. PreForms Funktion zum Ausrichten ausgewählter Modelle strebt nach Effizienz und maximaler Packdichte. Sollten Sie eine andere Ausrichtung benötigen, berücksichtigen Sie die Höhe des Auftrags und deren Auswirkung auf Ihre Pro-Teil-Kosten.

Achten Sie darauf, dass Ihre Teile möglichst direkt am Boden der Konstruktionskammer anliegen. PreForm erlaubt zwar auch die Positionierung von Teilen in der vertikalen Mitte der Kammer, aber das erhöht die benötigte Pulvermenge drastisch und beeinträchtigt die Effizienz, was zu höheren Kosten pro Teil führt (ganz zu schweigen von einer längeren Druckdauer).

Neuzuführungsrate

Die Neuzuführungsrate ist der Anteil von frischem Pulver, der zum Start eines Drucks benötigt wird. Nylon 12 Powder von Formlabs hat eine Neuzuführungsrate von 30 %, was bedeutet, dass für jeden neuen Druck mindestens 30 % frisches Pulver benötigt wird und bis zu 70 % recyceltes, ungesintertes Pulver aus einem früheren Druck verwendet werden kann. Mit einer niedrigeren Neuzuführungsrate können Sie zwar Ihre Pro-Teil-Kosten senken, aber eine Unterschreitung der empfohlenen Neuzuführungsrate kann sich negativ auf die Druckteilqualität und Oberflächenbeschaffenheit auswirken. Die empfohlene Neuzuführungsrate unterscheidet sich je nach Material.

| Material | Neuzuführungsrate |

| Nylon 12 Powder | 30 % |

| Nylon 12 Tough Powder | 20 % |

| Nylon 12 White Powder | 30 % |

| Nylon 12 GF Powder | 50 % |

| Nylon 11 Powder | 30 % |

| Nylon 11 CF Powder | 30 % |

| TPU 90A Powder | 50 % |

Packdichte

Die Packdichte beschreibt, welcher Anteil des Pulvers in der Konstruktionskammer zu Teilen versintert wird, man kann sie aber auch als Angabe dessen verstehen, wie dicht die Teile in der Kammer gepackt sind. PreForm berechnet die Packdichte nach Masse, während andere Tools (oder Annahmen) auf dem Volumen basieren können. Die Dichte gesinterter Teile ist fast doppelt so hoch wie jene ungesinterten Pulvers. Daher ist die Packdichte nach Masse größer als die volumetrische Packdichte, die sich aus den inneren Abmessungen der Kammer ergibt.

Die Pro-Teil-Kosten lassen sich am besten senken, indem große Lücken zwischen den Teilen mit anderen Teilen befüllt werden oder indem beim Ausrichten der Teile Geometrien ausgenutzt werden, die das Verschachteln von Teilen ineinander ermöglichen. *

Mit PreForms automatischer Packfunktion lässt sich die optimale Packdichte am schnellsten erreichen, wobei gleichzeitig die richtigen Toleranzen zwischen den Teilen eingehalten werden. Beim automatischen Anordnen von Modellen beginnt PreForm mit einem Abstand von 5 mm. Dieser Wert ist jedoch recht konservativ und kann manuell angepasst werden, wobei ein Mindestabstand von 2 mm zwischen den Teilen empfohlen wird.

* Einige Fuse-Kunden behalten Modelldateien von Teilen wie Clips, Verbindern oder Scheiben parat, die sie Druckaufträgen hinzufügen können, um so die Packdichte zu erhöhen und sie an die Neuzuführungsrate des Materials anzunähern.

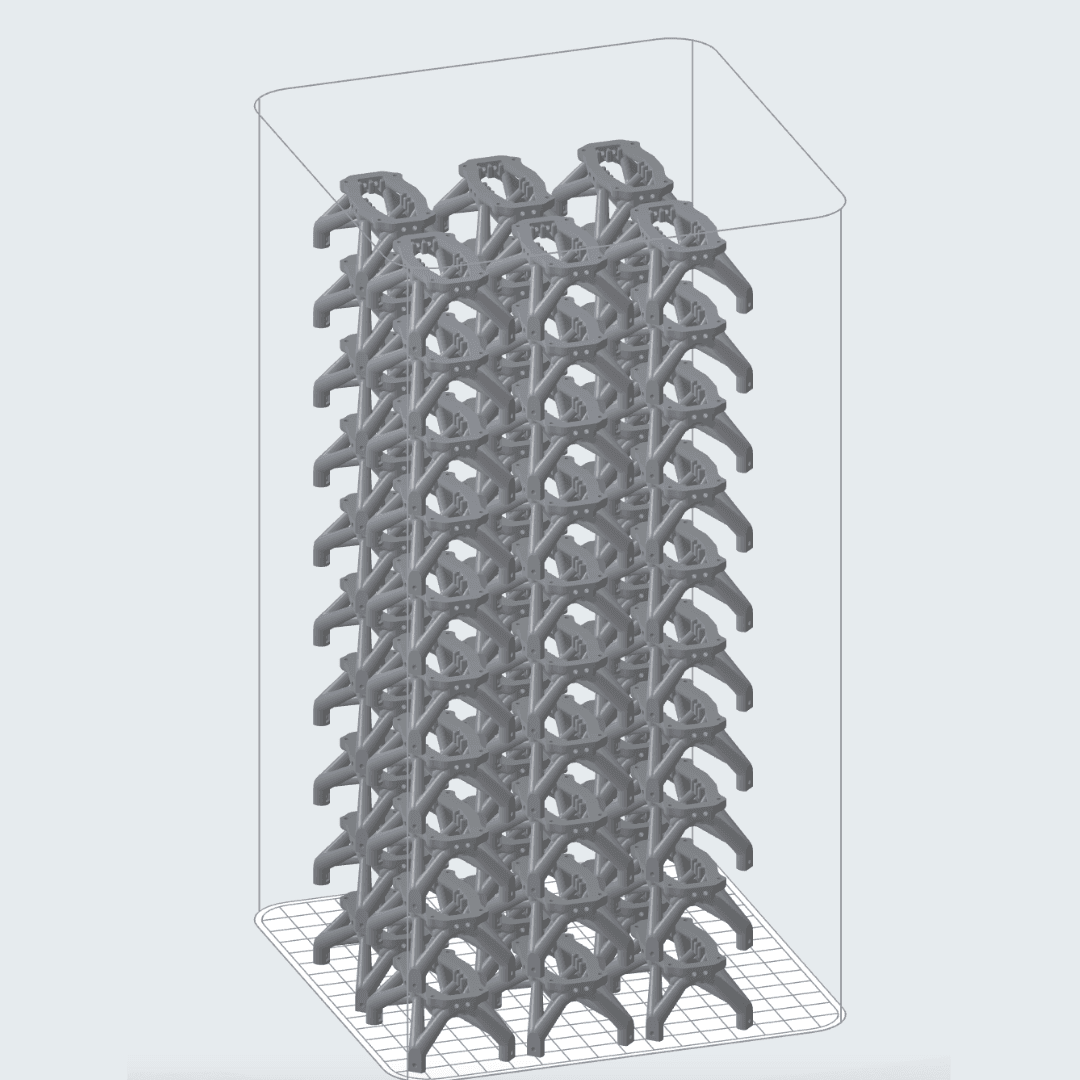

Dieser Druckauftrag beinhaltet 60 Drohnenrahmen, die mit der Anordnungsfunktion in PreForm gestapelt wurden (zweimal in der X-Achse, dreimal in der Y-Achse und 10-mal in der Z-Achse).

Teilkosten bei 99 €/kg: 2,18 € (130,96 € für den kompletten Druckauftrag von 60 Teilen)

Teilkosten bei 45 €/kg: 0,98 € (58,99 € für den kompletten Druckauftrag von 60 Teilen)

Gesamte Pulvermenge: 4,37 kg

Gesintertes Pulver: 0,37 kg

Ungesintertes Pulver: 4,0 kg

Neuzuführungsrate: 30 %

Packdichte: 8 %

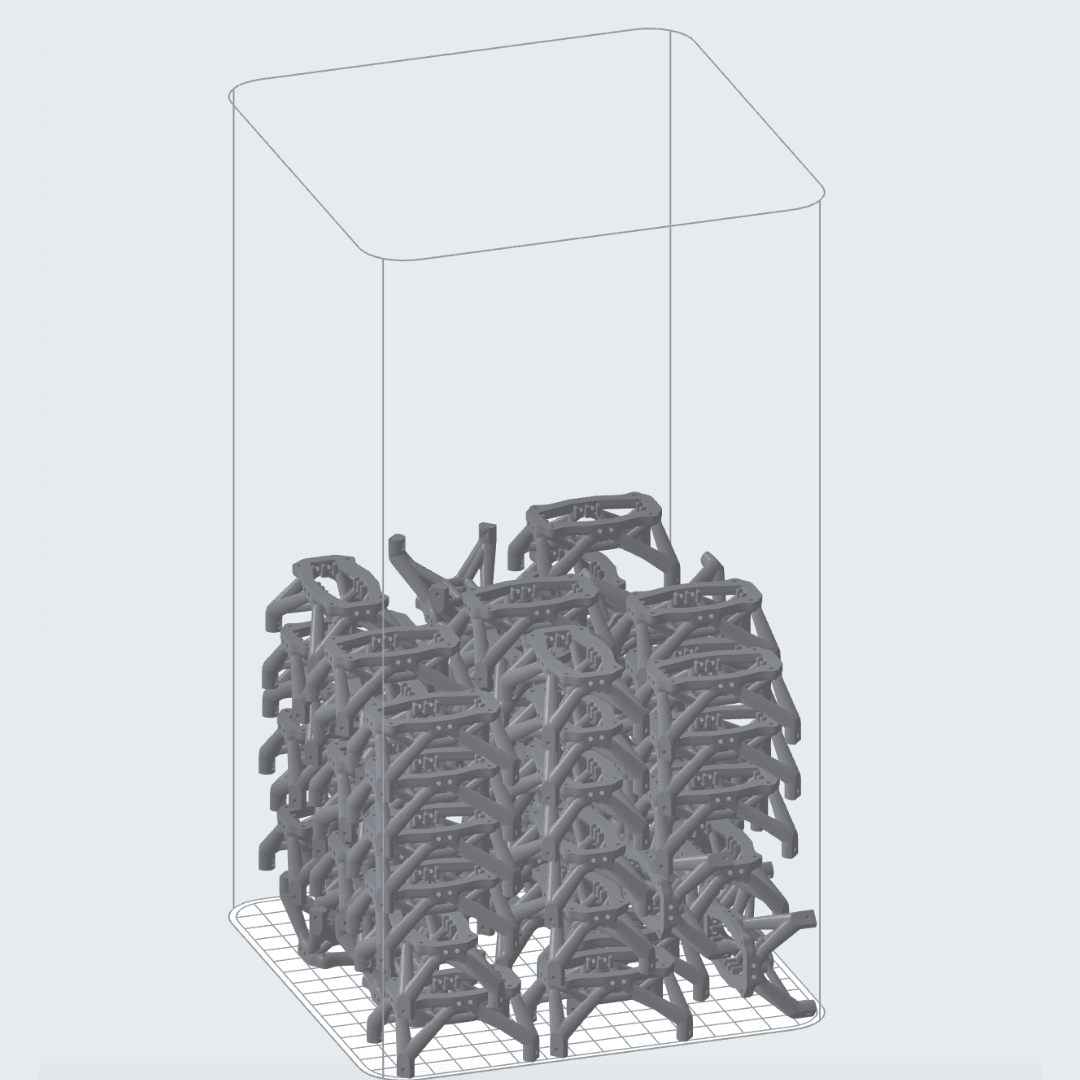

Dieser Druckauftrag enthält dieselben 60 Modelle, aber sie wurden mit der automatischen Packfunktion von PreForm gepackt.

Teilkosten bei 99 €/kg: 1,06 € (63,64 € für den kompletten Druckauftrag von 60 Teilen)

Teilkosten bei 45 €/kg: 0,48 € (28,93 € für den kompletten Druckauftrag von 60 Teilen)

Gesamte Pulvermenge: 2,14 kg

Gesintertes Pulver: 0,37 kg

Ungesintertes Pulver: 1,77 kg

Neuzuführungsrate: 30 %

Packdichte: 17 %

PreForm zeigt sowohl die Packdichte als auch den Gesamtpulververbrauch an. Um Ihr Pulver möglichst effizient zu nutzen, sollten Sie versuchen, die Packdichte an die Neuzuführungsrate anzupassen. Für Teile aus Nylon 12 Powder sollten Sie demnach eine Packdichte von 30 % anstreben. So werden 30 % des Pulvers im Druckauftrag gesintert, während 70 % ungesintertes Pulver verbleibt. Beim nächsten Druck kann entsprechend der empfohlenen Neuzuführungsrate das gesamte ungesinterte Pulver in die Konstruktionskammer zurückgeführt werden.

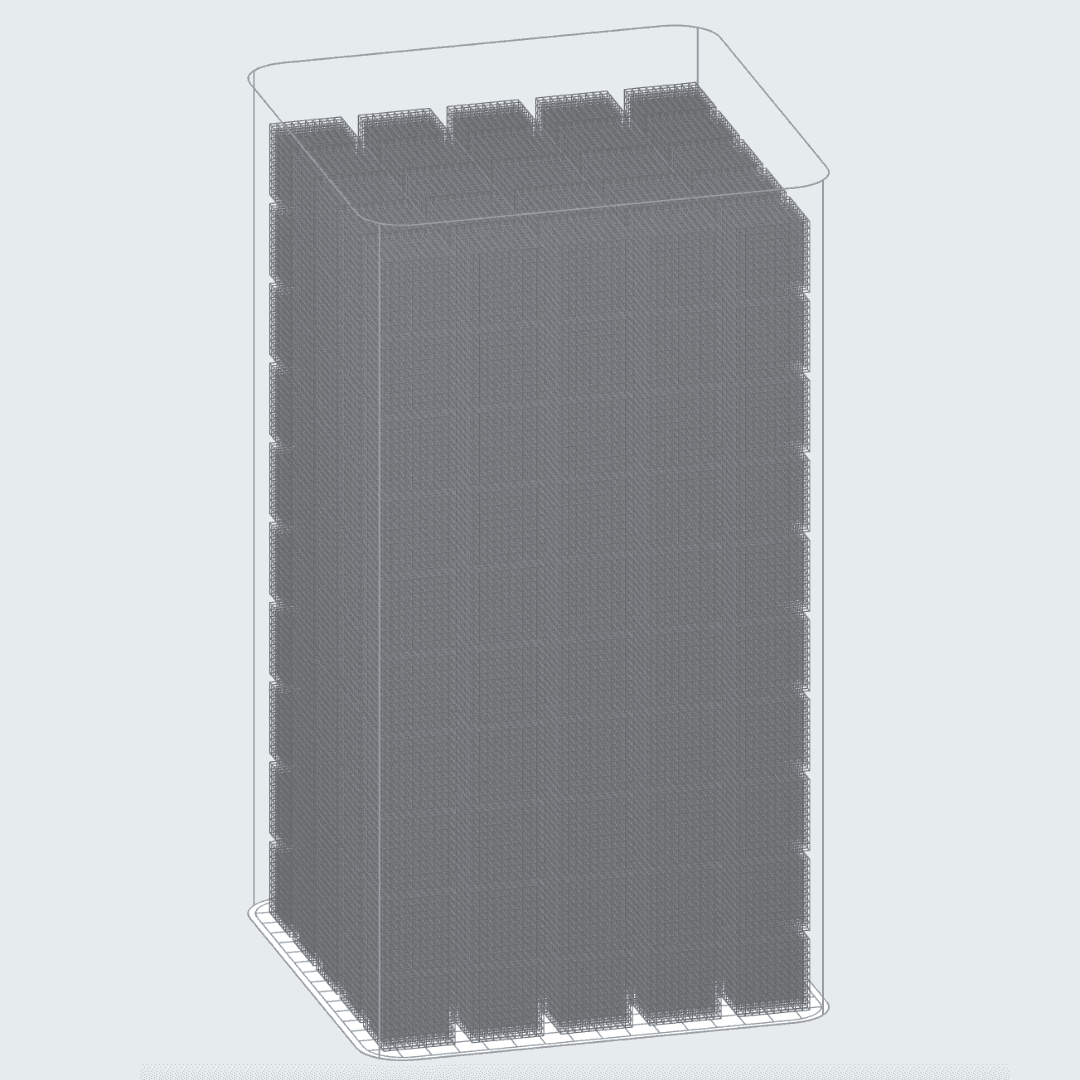

Hohlteile/Gitterstrukturen und Optimierung für SLS

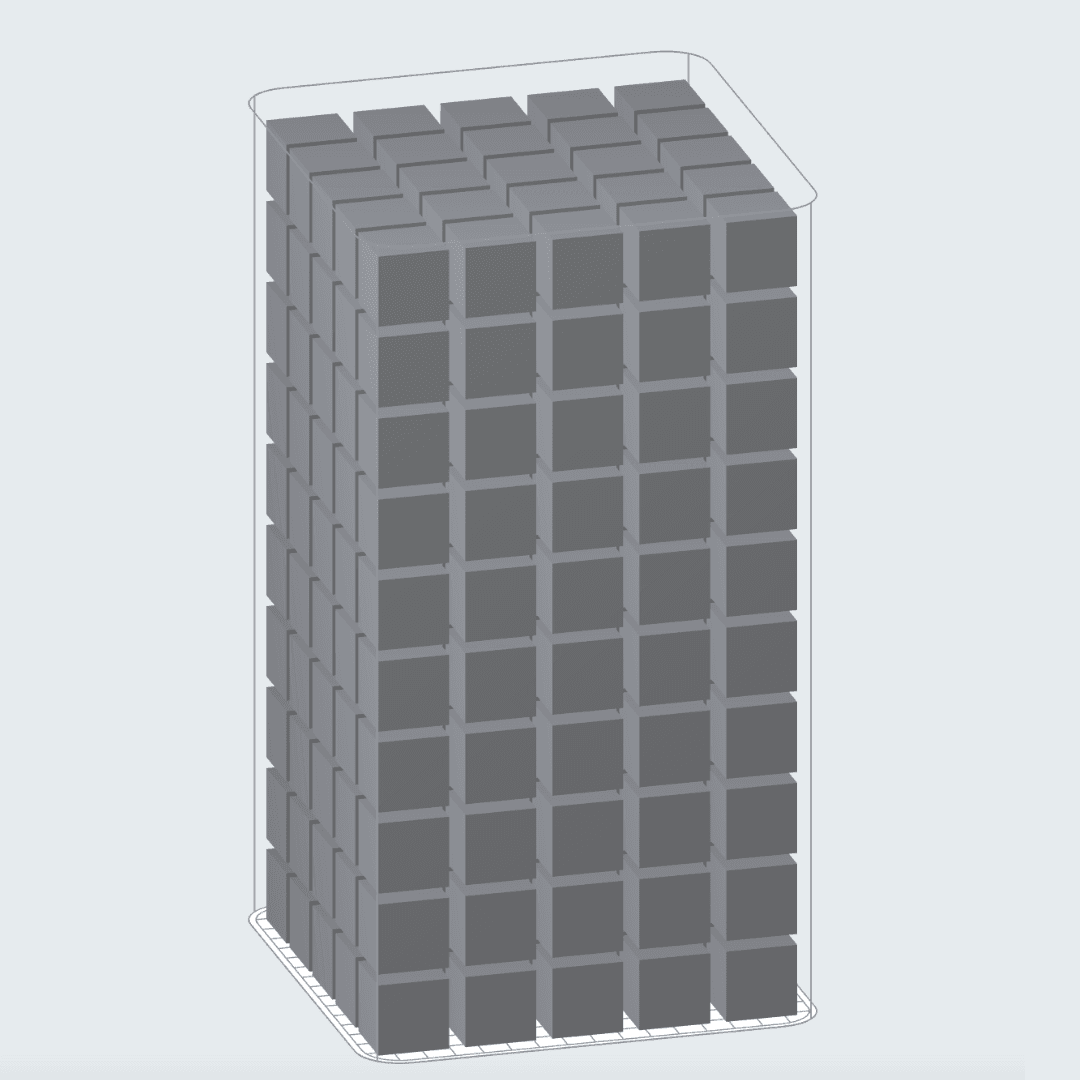

Massiv

Teilkosten bei 99 €/kg: 1,57 € (389,36 € für den kompletten Druckauftrag von 60 Teilen)

Teilkosten bei 45 €/kg: 0,71 € (176,98 € für den kompletten Druckauftrag von 250 Teilen)

Gesamte Pulvermenge*: 6,11 kg

Gesintertes Pulver: 3,93 kg

Ungesintertes Pulver: 2,18 kg

Neuzuführungsrate: 30 %

Packdichte: 64 %

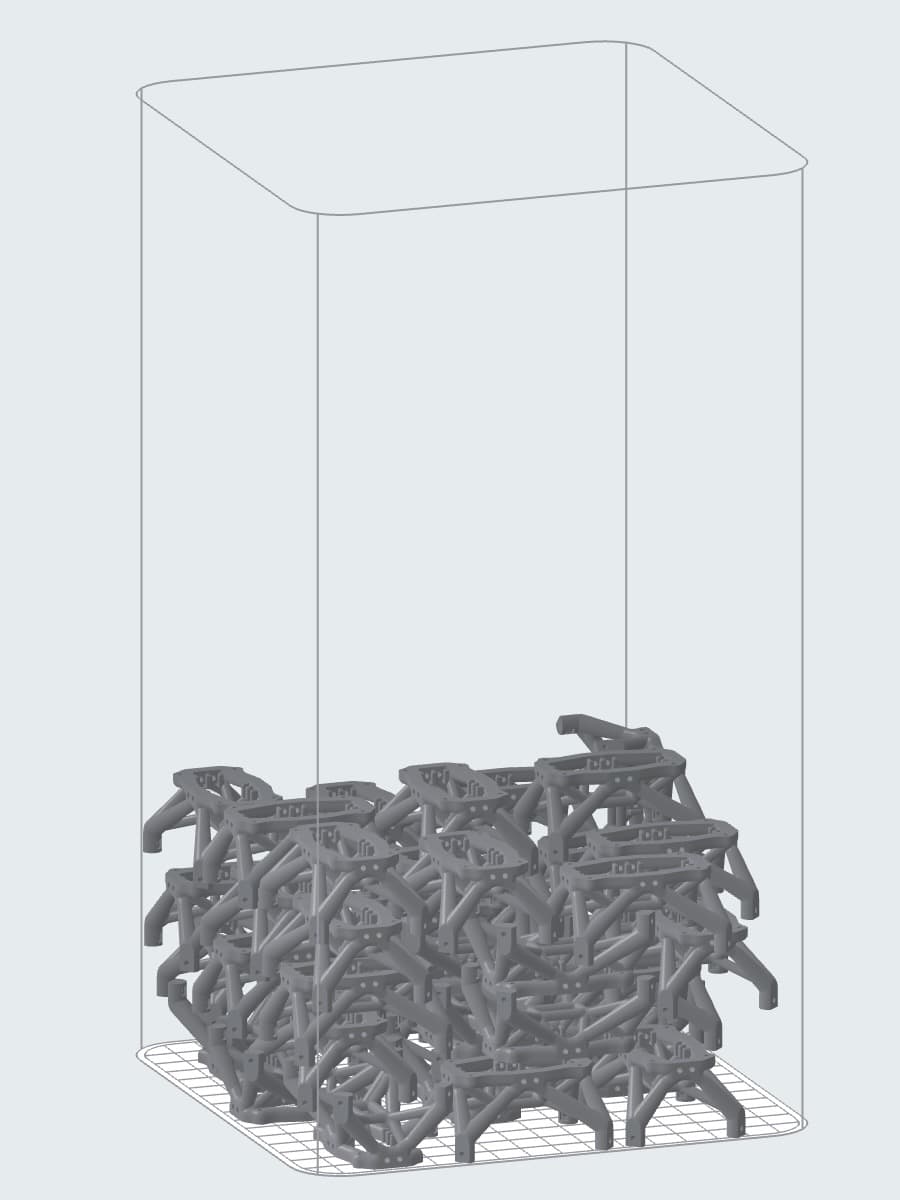

Ausgehöhlt

Teilkosten bei 99 €/kg: 0,80 € (198,62 € für den kompletten Druckauftrag von 250

Teilen)

Teilkosten bei 45 €/kg: 0,36 € (90,28 € für den kompletten Druckauftrag von 250 Teilen)

Gesamte Pulvermenge*: 5,14 kg

Gesintertes Pulver: 2,01 kg

Ungesintertes Pulver: 3,13 kg

Neuzuführungsrate: 30 %

Packdichte: 38 %

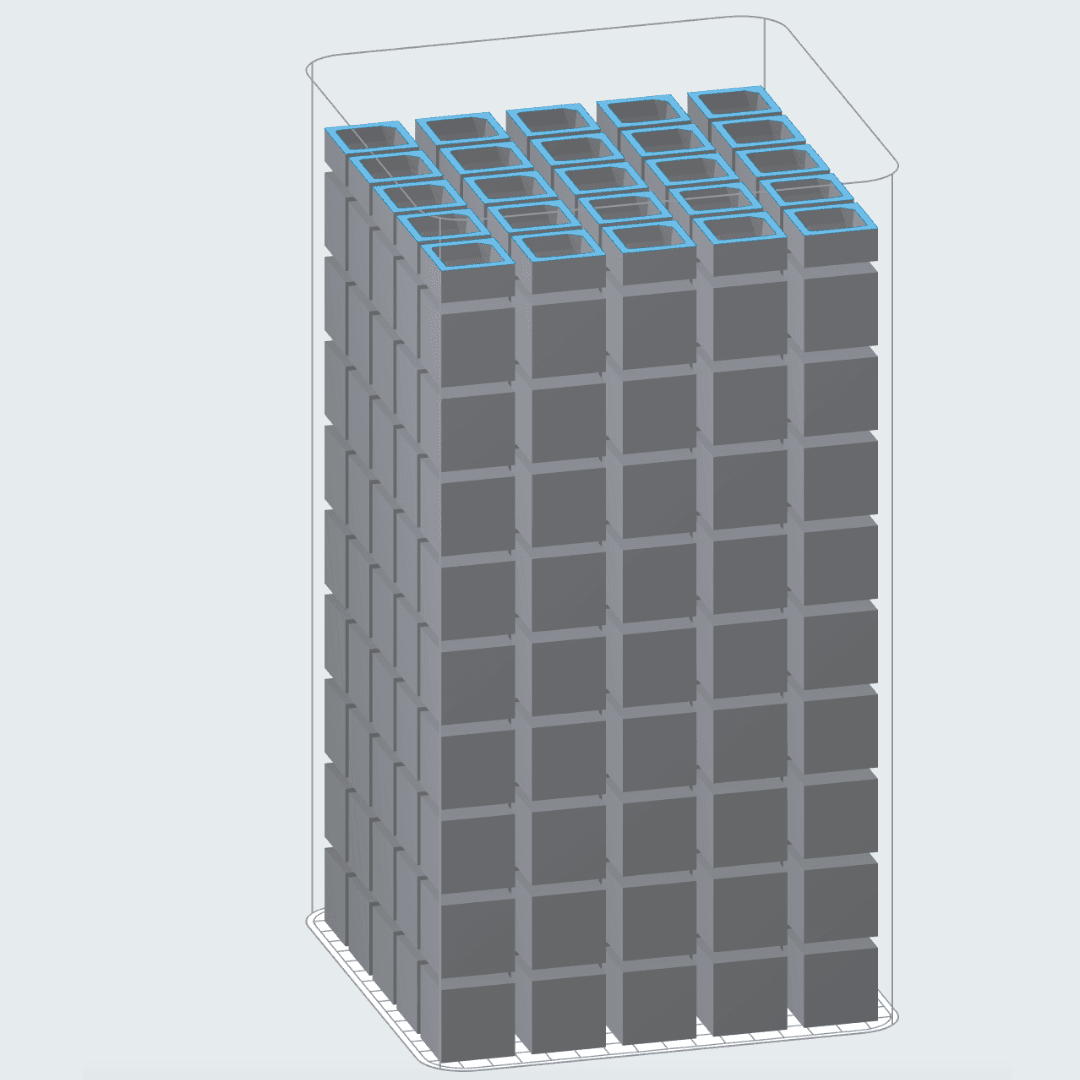

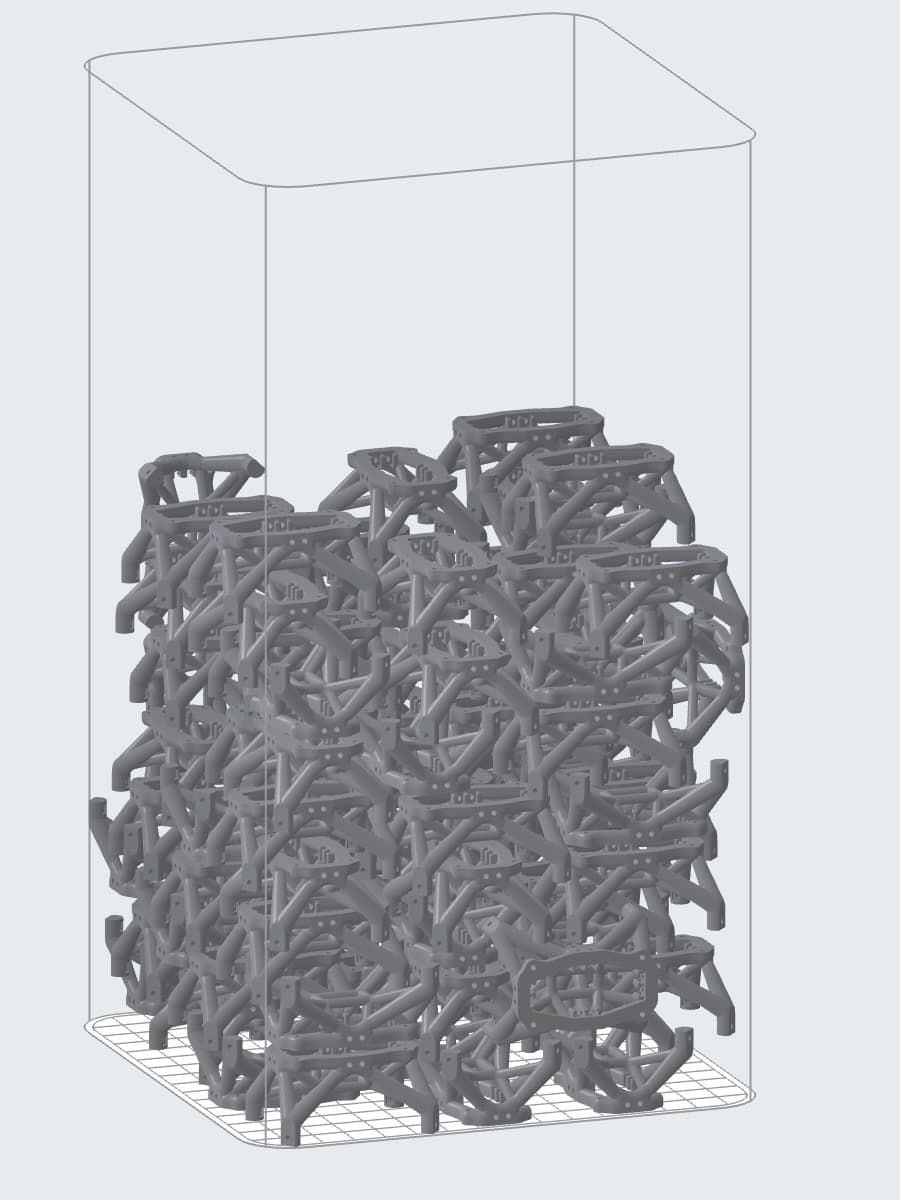

Vergittert

Teilkosten bei 99 €/kg: 0,50 € (125,81 € für den kompletten Druckauftrag von 250 Teilen)

Teilkosten bei 45 €/kg: 0,23 € (56,89 € für den kompletten Druckauftrag von 250 Teilen)

Gesamte Pulvermenge: 4,21 kg*

Gesintertes Pulver: 0,13 kg

Ungesintertes Pulver: 4,07 kg

Neuzuführungsrate: 30 %

Packdichte: 3 %

*Obwohl jeder dieser Druckaufträge das gleiche Volumen einnimmt, wenn man gesintertes und ungesintertes Pulver addiert, wiegt das Gesamtpulver jeweils unterschiedlich, da gesintertes Pulver eine doppelt so hohe Dichte wie ungesintertes Pulver hat. Das gleiche Volumen ergibt bei einer höheren Packdichte also ein höheres Gewicht.

Der Versuch, die Packdichte an die Neuzuführungsrate anzupassen (d. h. die Packdichte so hoch wie möglich zu halten), senkt zwar die Pro-Teil-Kosten durch effizienteres Pulverrecycling, doch wie die obigen Beispiele zeigen, führen ausgehöhlte Teile oder Teile mit Gitterstrukturen zu noch niedrigeren Pro-Teil-Kosten. Das liegt schlicht daran, dass insgesamt deutlich weniger Pulver verwendet wird. Wenn Sie Ihre Teile aushöhlen oder mit Gitterstrukturen versehen können, oder auch mittels generativer Gestaltung organische, effiziente Strukturen erstellen, können Sie die Kosten pro Teil senken (auch wenn dadurch die Packdichte verringert wird).

PreForm bietet sowohl eine Aushöhl- als auch eine Loch-Option, sodass Sie Modelle aushöhlen und Ablauflöcher hinzufügen können, um das ungesinterte Pulver aus dem Hohlteil zu entleeren (dies wäre bei einem würfelförmigen Teil wie diesem schwierig – es dient lediglich als Beispiel).

Stromverbrauch

Das durchschnittliche Unternehmen in den USA zahlt etwas mehr als 0,16 $ pro kWh für Strom. Die Drucker Fuse 1 und Fuse 1+ 30W verbrauchen etwa 5 kWh Strom für einen 24-stündigen Druck von dicht gepackten Teilen. Der Fuse Sift und Fuse Blast verbrauchen etwa 1 kWh Strom für eine 10-minütigen Entpulverung und 1 kWh für zwei 15-minütige automatisierte Strahlzyklen. Insgesamt ergibt das etwa 7 kWh Strom für einen 24-stündigen Druck mit einer Packdichte von etwa 30 %. Dies entspricht in den USA Stromkosten von etwa 1,12 $ pro Tag. Teilt man diese Kosten durch die Anzahl der produzierten Teile, werden sie oft zu einem vernachlässigbaren Zusatz in der Formel.

Gerätekosten

Die meisten Unternehmen rechnen die Gerätekosten nicht in die Pro-Teil-Kosten mit ein, da sie diese häufig mit Investitionsmitteln finanzieren, die Kosten für Materialien, Strom und Arbeit hingegen mit Betriebsmitteln. Viele Unternehmen berechnen jedoch Ihre Kapitalrendite (ROI) anhand der Kosten pro Teil (und der Einsparungen im Vergleich zu anderen Fertigungsverfahren). In diesem Szenario ist das komplette SLS-Ecosystem der Fuse-Serie mit einem Preis von weniger als 60 000 € (zzgl. Mwst.) um ein Vielfaches erschwinglicher als andere 3D-Druck-Optionen wie herkömmliche MJF- oder SLS-Drucker. Kleine Unternehmen können schon für rund 25 000 € mit einem Drucker und dem Fuse Depowdering Kit in die Produktion von Teilen einsteigen. Zusätzliche Produktionskapazitäten lassen sich durch weitere Konstruktionskammern für rund 4000 € leicht hinzufügen, für eine Produktion rund um die Uhr.

Arbeitskosten

Die Arbeitskosten hängen ganz von Ihrem Geschäftsmodell ab. Um Ihre spezifischen Arbeitskosten zu schätzen, können Sie sich auf die folgenden Schätzungen des Arbeitsaufwandes pro Druckauftrag stützen.

- Vorbereitung und Hochladen der Datei: 10–20 Minuten (weniger bei wiederholten Drucken in Produktionsszenarien)

- Vorbereitung des Druckers: 5 Minuten

- Druck: 0 Minuten manuelle Arbeit

- Kühlung im Drucker: 0 Minuten manuelle Arbeit

- Überführen in den Fuse Sift: 1 Minute

- Abkühlung im Fuse Sift: 0 Minuten manuelle Arbeit

- Teilentnahme (Entpulverung): 10–20 Minuten, abhängig von der Menge der Teile (Fuse Blast verkürzt die Dauer um bis zu 80 %)

- Überführen in den Fuse Blast: 1 Minute

- Strahlen: 0 Minuten manuelle Arbeit

- Wartung des Druckers: 12 Minuten

- Wartung des Fuse Sift: 2 Minuten

- Wartung des Fuse Blast: 2 Minuten

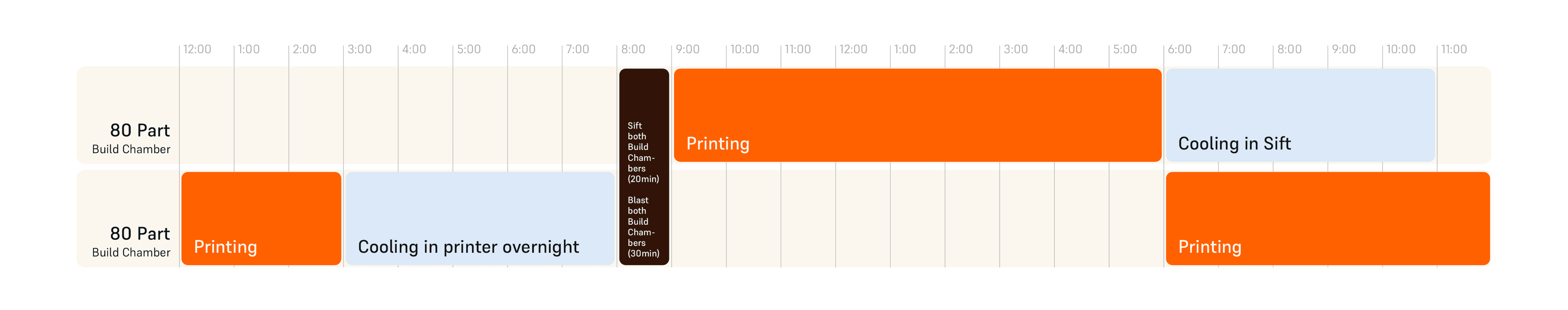

Berechnung der Kosten pro Teil: Produktionsszenario

Im folgenden Produktionsszenario werden die Pro-Teil-Kosten auf der Grundlage eines Arbeitsablaufs für mittlere Fertigungsmengen berechnet. Folgende Annahmen werden gemacht:

-

Eine Arbeitskraft mit einem Lohn von 40 €/Stunde

-

Komplettes SLS-Ecosystem der Fuse-Serie mit zwei zusätzlichen Konstruktionskammern (51 712 €)

-

Fünf Tage pro Woche, 50 Wochen im Jahr

-

Drohnenfertigung, mit durchschnittlich mehreren hundert Bestellungen von Drohnenbauteilen pro Woche

-

Teil: Basis des Drohnenrahmens, entworfen von Building Momentum

-

Mengenrabatt von 30 % bei Bestellungen von 200 kg Nylon 12 Powder auf einmal, 65 €/kg

Arbeitsabläufe mit zwei bzw. drei Baukammern

Druckauftrag: 80 Teile

Gesamtdruckzeit: 8 h 47 min

Abkühlen auf 100 °C: 58 min

Abkühlen auf ~ 50 °C: 6 h

Durchlaufzeit: 15 h 45 min

Druckauftrag: 40 Teile

Gesamtdruckzeit: 5 h 28 min

Abkühlen auf 100 °C: 58 min

Abkühlen auf ~ 50 °C: 3 h

Durchlaufzeit: 9 h 26 min

Zeitplan für die Amortisation der Geräte:

Gerätekosten (Fuse 1+ 30W Komplettpaket mit 2 zusätzlichen Konstruktionskammern): 51 712 €

Arbeitstage: 250/Jahr

Amortisationszeit: 5 Jahre

51 712/1500 Arbeitstage = 34,47 €

34,47/120 Teile pro Tag = 0,29 €

Die amortisierten Kosten des Druckers über 5 Jahre betragen 0,29 € pro Tag. Dieses Beispiel zeigt eine fast 100%ige Auslastung (mit einem effizient gepackten Druck, zwei Drucken pro Tag und Tausenden Exemplaren desselben Teils), doch selbst bei einer halb so hohen Auslastung wäre die Amortisation des Druckers immer noch äußerst effizient.

Arbeitsaufgaben und Dauer

| Aufgabe | Zeitaufwand |

|---|---|

| Vorbereitung und Hochladen der Datei | 20 |

|

Vorbereitung des Druckers (Pulver laden, Kammer einsetzen) |

5 |

| Druck | 0 |

| Abkühlen im Drucker | 0 |

| Überführen in den Fuse Sift, Abkühlen | 5 |

| Entpacken der Kammer im Fuse Sift | 10 |

| Überführen in den Fuse Blast, Start des automatischen Strahlzyklus | 5 |

| Wartung des Druckers (6 min vor jedem Druck) | 12 |

| Wartung des Fuse Sift (einmal vor der Verwendung) | 2 |

| Wartung des Fuse Blast (einmal vor der Verwendung) | 2 |

**Die Wartung des Druckers umfasst: Absaugen aller Rückstände rund um den Konstruktionsbereich, Abwischen des Laserfensters, Abtupfen des IR-Sensorkegels und Reinigung des Luftfilters (alle paar Drucke).

Die Arbeitskosten pro 24-Stunden-Fertigungszyklus belaufen sich auf 41,33 €. Bei 120 Teilen können Arbeitskosten von 0,34 € zu den Materialkosten addiert werden, um die Pro-Teil-Kosten zu ermitteln.

Gesamtkosten pro Teil einschließlich Material, Arbeitskosten und Gerät

Material: 0,71 €

Amortisierte Gerätekosten: 0,29 €

Arbeit: 0,34 €

GESAMTKOSTEN PRO TEIL: 1,34 €

Betriebsinterner SLS-Druck: Effiziente Pro-Teil-Kosten

Die Funktionalität der Materialien, die Oberflächengüte, die Maßgenauigkeit und die Zuverlässigkeit der Geräte sind allesamt wichtige Aspekte bei der Wahl einer Fertigungsmethode. Doch der wichtigste Faktor sind für viele Hersteller die Kosten. Konventionelle Fertigungsmethoden wie der Spritzguss sind in der Regel kosteneffizienter, wenn es um die Herstellung von zehn- oder hunderttausenden von Teilen geht, und die Auslagerung des 3D-Drucks an einen Fertigungsdienstleister kann sinnvoll sein, wenn Sie nur ein oder zwei Teile benötigen. Doch mit der Einführung preisgünstiger, leistungsstarker 3D-Drucker wie der Fuse-Serie können Sie auch betriebsintern effizient und kostengünstig fertigen.

Die Einrichtung eines Fertigungsablaufs mit Pro-Teil-Kosten von weniger als einem Euro ist mit der Fuse-Serie möglich. Wie im obigen Beispiel können Sie fast tausend Teile pro Woche mit nur einer Stunde Arbeitsaufwand pro Tag herstellen, auf weniger als 10 m² Platz und zu Gerätekosten von nur 51 712 €. Die Drohnenbauteile in diesem Szenario würden nur 1,34 € kosten, und mit noch höheren Mengenrabatten auf Pulver können die Kosten sogar noch weiter sinken.

Den SLS-Druck in den eigenen Betrieb zu verlagern, muss weder kompliziert noch teuer sein. Um mehr zu erfahren und eine individuelle Pro-Teil-Kosten-Kalkulation zu erhalten, kontaktieren Sie unser Team.