Les silicones sont des matériaux très prisés pour la fabrication de pièces souples destinées à un large éventail d'applications, notamment les prothèses auditives personnalisées, les accessoires de cinéma et de télévision, les prothèses, les poignées, etc.

Ce guide vous explique comment des outils imprimés en 3D peuvent être utilisés pour produire des pièces en silicone, notamment des moules d'injection en deux parties, des surmoulages, des moules de compression et des moules en coque. Ces méthodes peuvent être utilisées pour le prototypage de produits en silicone souple, la production en petites séries d'unités bêta ou la production de produits finis personnalisés.

Un guide étape par étape vous indique comment fabriquer un porte-clés en silicone avec un Apple AirTag encapsulé en suivant les meilleures pratiques de conception recommandées par des concepteurs de produits clients chez Formlabs. Pour un rapport détaillé concernant les flux de matériaux, la compatibilité silicone-résine et les démoulages recommandés, téléchargez notre livre blanc.

Réserver une consultation gratuite

Contactez nos experts en impression 3D pour une consultation individuelle afin de trouver la bonne solution pour votre entreprise, recevoir une analyse du retour sur investissement, des essais d’impression, et plus encore.

Moulage de silicone avec un outillage imprimé en 3D

Les moules traditionnels pour la production de pièces en silicone sont usinés par CNC à partir de blocs d'aluminium ou d'acier. Il s'agit notamment de moules d'injection en deux ou plusieurs parties pour les caoutchoucs de silicone liquides (LSR), ou de moules de compression à cavité unique utilisés avec une feuille de silicone thermodurcie (HCR) sous pression et à haute température.

Normalement, ces types de moules métalliques sont utilisés pour la production de masse. Toutefois, lorsqu'ils sont utilisés pour le prototypage, les délais d'exécution de plusieurs semaines et les coûts d'outillage initiaux de plusieurs centaines ou milliers de dollars limitent la capacité du concepteur à mettre en œuvre et à tester de petites modifications dans la conception du moule.

L’impression 3D de bureau est une solution puissante pour fabriquer des outils rapidement et à moindres coûts. Elle ne nécessite qu'un équipement très limité, ce qui permet aux opérateurs qualifiés de se concentrer sur d'autres tâches à haute valeur ajoutée. Grâce à l'impression 3D en interne, les fabricants et les concepteurs de produits peuvent introduire l'outillage rapide dans le processus de développement de produits afin de valider les choix de conception et de matériaux avant de passer à la production en série. Ils sont capables d'itérer rapidement, d'accélérer le développement de produits et de mettre de meilleurs articles sur le marché.

Pièces en silicone fabriquées à partir de moules imprimés en 3D sur des imprimantes 3D SLA de Formlabs.

L'impression 3D stéréolithographique (SLA) est parfaite pour fabriquer des outils destinés au moulage de silicone. Les pièces SLA se caractérisent par une finition de surface lisse et une grande précision. Les caoutchoucs de silicone RTV capturent les détails fins de la surface, y compris les défauts, de sorte que la qualité de la surface de l'outil se reflète sur la surface de la pièce finale. Un moule imprimé avec une imprimante à dépôt de fil fondu (FDM), par exemple, laisserait des lignes de couches visibles dans la pièce en silicone.

Clear Resin de Formlabs (ou d'autres résines transparentes telles que Biomed Clear Resin) permet également de visualiser le processus d'injection de silicone. Les concepteurs peuvent ainsi évaluer la formation de bulles et de vides et identifier les zones où il convient d'ajouter des filets d'angle ou des évents supplémentaires.

Moule en deux parties imprimé en 3D avec Clear Resin, pour injecter du silicone et fabriquer des prothèses avancées, par PSYONIC.

Comment produire des pièces en silicone avec des outils imprimés en 3D

Découvrez une étude de cas détaillée sur la conception de moules imprimés en 3D par SLA pour le moulage de silicone, qui comprend les meilleures pratiques des clients Formlabs.

L'impression 3D SLA offre également un avantage pour la complexité de la conception : un moule imprimé en 3D permet aux concepteurs de tirer parti des contre-dépouilles ou d'autres géométries complexes qui ne sont pas toujours possibles ou dont le coût serait prohibitif avec l'usinage CNC.

Clear Resin de Formlabs offre également des performances mécaniques assez polyvalentes. Le même matériau peut être utilisé pour un moule en coque extrêmement fin qui se détache facilement d'une pièce en silicone personnalisée, ou pour un moule de compression robuste qui est utilisé plusieurs fois pour produire des joints d'étanchéité. Enfin, cette technique de fabrication abordable réduit les délais de production : un concepteur peut imprimer une forme de moule et commencer à injecter du silicone dès le lendemain.

Quand il est utilisé avec des moules imprimés en 3D, le caoutchouc silicone RTV restitue les moindre détails, comme un texte en relief. De plus, la plupart des silicones coulables ne sont pas chimiquement adhésifs et peuvent être retirés des moules imprimés en 3D après le durcissement des pièces. Une adhésion mécanique peut être obtenue en moulant sur des surfaces très poreuses comme une étoffe tissée, et dans certains cas une adhésion chimique peut être obtenue en utilisant des liants spécialisés.

Dans cette vidéo, Mack Mor, ingénieur produit principal chez OXO, explique comment l'entreprise utilise l'impression 3D pour fabriquer rapidement de vraies pièces en silicone et fait une démonstration rapide du moulage en silicone.

Chaque fois qu'un matériau coulable tel que le silicone entre en contact avec un moule imprimé, nous devons tenir compte de l'interaction chimique entre les deux matériaux. Il existe de très nombreuses combinaisons possibles de silicone, de résine, de revêtement de protection et de démoulage que vous pouvez utiliser. Nous avons demandé à des clients de divers secteurs de nous faire part de leurs flux de travail, et leurs réponses sont résumées dans notre livre blanc.

Création de dispositifs médicaux en silicone

Ce guide a pour but d'aider l'utilisateur à choisir la méthode de production de pièces en silicone la mieux adaptée à l'usage qu'il souhaite en faire. Il fournit des instructions pas à pas pour imprimer avec Silicone 40A Resin et le moulage de silicone à l'aide d'outils SLA imprimés en 3D (y compris des moules d'injection en deux parties, des surmoules et des moules de compression).

Techniques de fabrication de moules de silicone

Comme le traitement du silicone RTV ne nécessite pas de chaleur ou de pression élevées, il peut être facilement formé avec un équipement limité dans un laboratoire de prototypage, ce qui réduit le coût de fabrication de pièces souples dans n'importe quelle entreprise.

Chaque méthode de production permet d'obtenir des résultats différents. Cela inclut :

OXO utilise le moulage par compression pour le prototypage de composants souples tels que les joints d'étanchéité.

Moulage par compression

Avec le moulage par compression, un mastic silicone à durcissement rapide est tassé sur les deux côtés d'un moule imprimé en 3D, qui est ensuite serré à l'aide d'un étau d'atelier. Cette méthode est souvent utilisée pour les prototypes de joints et l'outillage ressemble beaucoup à celui utilisé dans la production de masse.

Glassboard utilise des moules d'injection en silicone remplis par gravité pour une très grande variété d'applications de prototypage, allant des coupes menstruelles en silicone aux raccords, surmoulages, joints, garnitures et joints toriques sur mesure.

Moules remplis par injection

Le moulage par injection est la méthode la plus couranmment utilisée pour former un seul prototype en silicone à l'aide d'un moule en deux ou plusieurs parties. Dans de nombreux cas, le moule est configuré de telle sorte que la gravité facilite le processus de remplissage du silicone. Le silicone est injecté dans un canal situé en haut du moule, et la cavité du moule se remplit progressivement à partir du bas. Le silicone liquide est finalement libéré par les orifices et les canaux d'air situés au sommet du moule.

Dame Products utilise le surmoulage de silicone avec des moules imprimés en 3D pour produire les prototypes bêta.

Surmoulage

Le surmoulage est parfait pour encapsuler complètement ou partiellement un appareil électronique. Le composant est suspendu dans un moule en deux ou plusieurs parties, et du silicone liquide est ensuite injecté dans la cavité du moule pour encapsuler entièrement ou partiellement le composant.

L'équipe de Cosm s'est tournée vers des moules en coque qui sont remplis de silicone de qualité médicale, puis fissurés pour produire des implants en silicone spécifiques au patient.

Moules en coque

Le moule est une coque fine (<1 mm) qui enveloppe de manière précise la cavité d'injection du silicone. Après le durcissement du silicone, le moule en forme de coque imprimé en 3D se détache pour libérer une pièce en silicone. Comme il s'agit d'un moule sacrificiel qui ne peut être réutilisé, cette technique est utilisée pour créer une seule pièce personnalisée.

Pour plus d'informations sur les moules en coque, le livre blanc de Formlabs sur l'audiologie intitulé L’impression 3D d’embouts auriculaires en silicone sur mesure fournit un guide étape par étape.

Bien que le résultat de chaque processus de moulage puisse sembler similaire, il existe quelques critères que nous recommandons pour sélectionner un type de moule. Il s'agit notamment de la géométrie de la pièce cible et de la possibilité de prendre en compte les contre-dépouilles et les trous dans la conception, de votre échelle de production et des matériaux que vous avez l'intention de couler. Nous citons quelques lignes directrices dans le tableau ci-dessous.

| Type de moule | Géométrie de la pièce | Matériaux | Échelle de production |

|---|---|---|---|

| Moule de compression | Pas de contre-dépouille | Mastic silicone à haute dureté | Des dizaines de moulages |

| Moule rempli par injection | Petites contre-dépouilles | Silicones liquides en deux parties | Des dizaines de moulages |

| Surmoule | Encapsulation du matériel interne, petites contre-dépouilles | Silicones liquides en deux parties | Des dizaines de moulages |

| Moule en coque | Adapté pour des contre-dépouilles et des trous de grande taille | Silicones liquides en deux parties | À usage unique |

Production de pièces en silicone avec des outils imprimés en 3D

Ce rapport fournit un guide étape par étape sur l'impression 3D d'outillage pour la production de pièces en silicone, avec des meilleures pratiques et des études de cas.

Fabrication d'un moule de silicone : processus étape par étape

Pour produire rapidement et à un prix abordable de petites séries de pièces en silicone en interne grâce à l'impression 3D, lisez la procédure étape par étape ci-dessous pour fabriquer un moule de silicone.

Dans cet exemple, nous allons créer un moule pour produire un porte-clés avec un dispositif Apple AirTag intégré.

Équipement et matériaux requis

Matériaux

-

Dragon Skin 20 (cure de platine) par Smooth-On

-

Pigment coloré Silc Pig

-

Spray acrylique haute brillance Krylon

-

Ease Release 200

-

Une pièce encapsulée, dans ce cas, un Apple Airtag

Équipement

-

Cartouche à époxy (50:50)

-

Pistolet à époxy

-

Buse mélangeuse

-

Pince à ressort

-

Chambre à vide et pompe *

-

Pot à pression*

*Optionnel

1. Conception d'un modèle CAO

Tout d'abord, vous aurez besoin d'un modèle CAO de la pièce finale. Vous pouvez l'obtenir en concevant le modèle à l'aide d'un logiciel CAO ou même en réalisant une rétroconception d'une pièce physique existante à l'aide d'un scan 3D.

Dans cet exemple, nous avons créé un moule pour produire un porte-clés avec un appareil Apple AirTag intégré, nous avons donc utilisé une réplique numérique d'un appareil Apple AirTag.

2. Conception du moule de silicone

Notre livre blanc fournit un guide étape par étape pour la conception des outils imprimés en 3D nécessaires pour ce projet. Ces étapes de conception de base et ces meilleures pratiques s'appliquent à tout moule ou surmoule rempli par injection avec un remplissage par gravité :

-

Concevez votre volume de base, ainsi que le matériel encapsulé

-

Définissez un plan de joint et séparez le moule

-

Retirez le volume de base de l'ensemble de moule

-

Concevez l'orifice de remplissage pour le silicone

-

Prévoyez vos évents

-

Ajoutez des fonctions d'alignement pour sécuriser le matériel encapsulé

-

Ajoutez des caractéristiques de positionnement pour faire correspondre les deux blocs de moule

-

Concevez un creux pour le silicone

-

Modifiez l'orifice de remplissage pour qu'il puisse accueillir une seringue

-

Créez des points d'appui sur l'extérieur du moule

Modèle de base en 3D avec élément encapsulé

Le moule final conçu en CAO.

Pour obtenir des instructions détaillées sur la conception des moules, lisez notre livre blanc intitulé Production de pièces en silicone avec des outils imprimés en 3D.

3. Impression 3D du moule

En fonction de la taille de la conception, vous pouvez utiliser la Form 3+ de Formlabs pour les petits moules, ou la Form 3L pour les impressions grand format.

Pour ce qui est des matériaux disponibles, de nombreuses résines conviennent, mais Clear Resin ou Biomed Clear Resin sont d'excellentes options pour visualiser l'écoulement du silicone pendant le moulage de votre pièce.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous enverrons un échantillon gratuit à votre bureau.

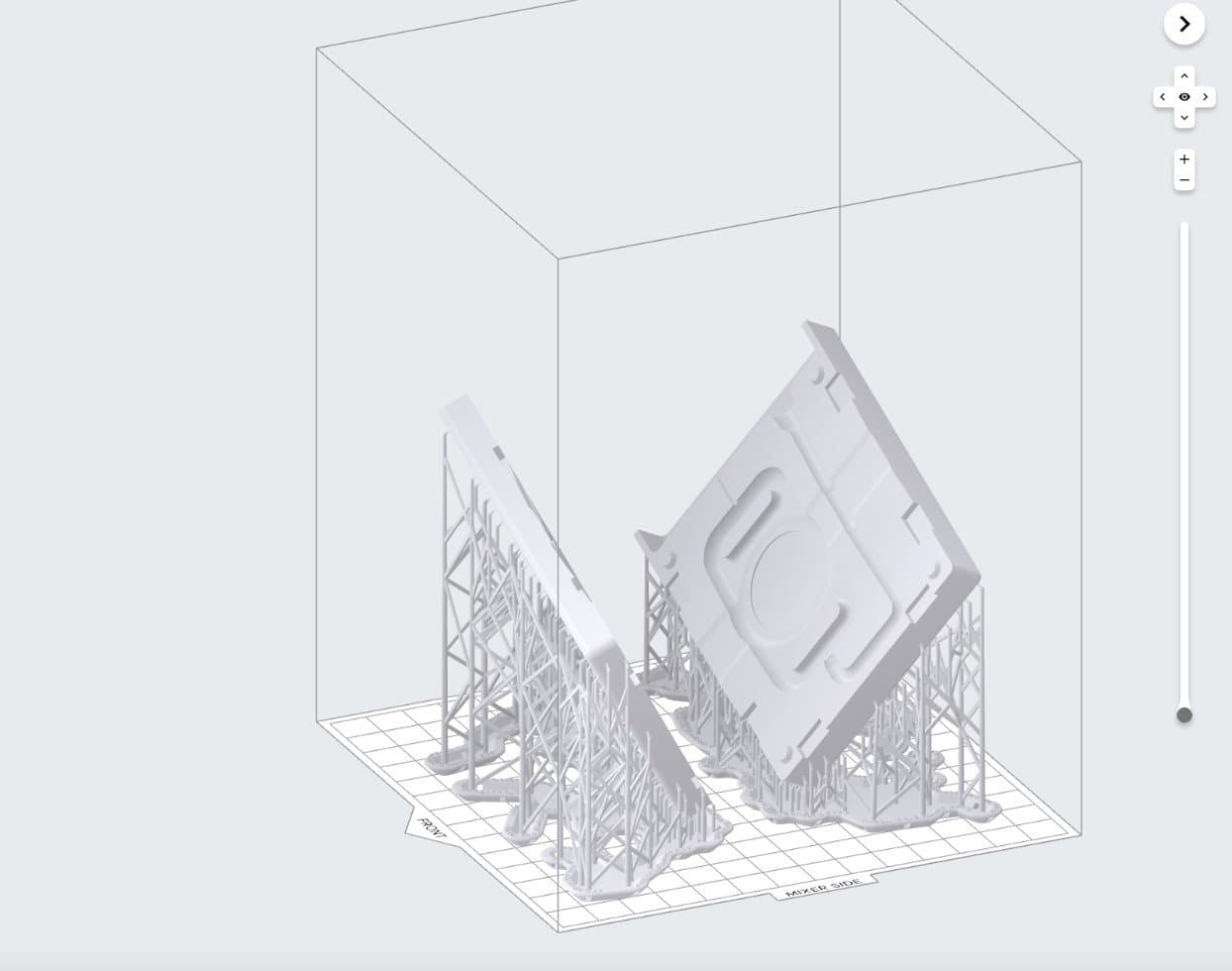

En utilisant PreForm, le logiciel de préparation d'impression de Formlabs, vous pouvez préparer automatiquement votre modèle pour l'impression et l'envoyer à votre imprimante. Nous recommandons d’imprimer avec une épaisseur de couche de 50 μm pour un bon équilibre entre un fini bien lisse et une impression rapide.

Préparation de moules de silicone pour l'impression 3D avec génération automatique de supports sur PreForm.

Comme le silicone capte les détails fins de la surface, y compris les lignes de couche, une hauteur de couche de 25 microns peut être nécessaire pour certaines applications esthétiques. Orientez les pièces sur la plateforme de fabrication pour que les surfaces internes ne présentent aucune trace de support. Il vaut mieux dans certains cas placer le moule à plat sur la plateforme de fabrication .

Une fois le moule imprimé, lavez et post-polymérisez les pièces imprimées et retirez les supports.

4. Assemblage et remplissage du moule

Préparez votre moule pour le coulage en appliquant des agents de protection et de démoulage. Pensez à utiliser l'agent de démoulage chaque fois que deux matériaux différents entrent en contact l'un avec l'autre. Cela inclut le matériel intégré que vous prévoyez d'insérer et de retirer d'une gaine en silicone surmoulée. Consultez notre tableau des flux de travail des clients pour obtenir des recommandations.

Suivez les directives figurant sur l'emballage de votre matériau et attendez que les revêtements soient complètement durcis ou secs avant de passer à l'étape suivante.

Serrez soigneusement le moule en commençant dans le sens du tirage, en veillant à ce que la matière du moule et les objets encapsulés restent alignés.

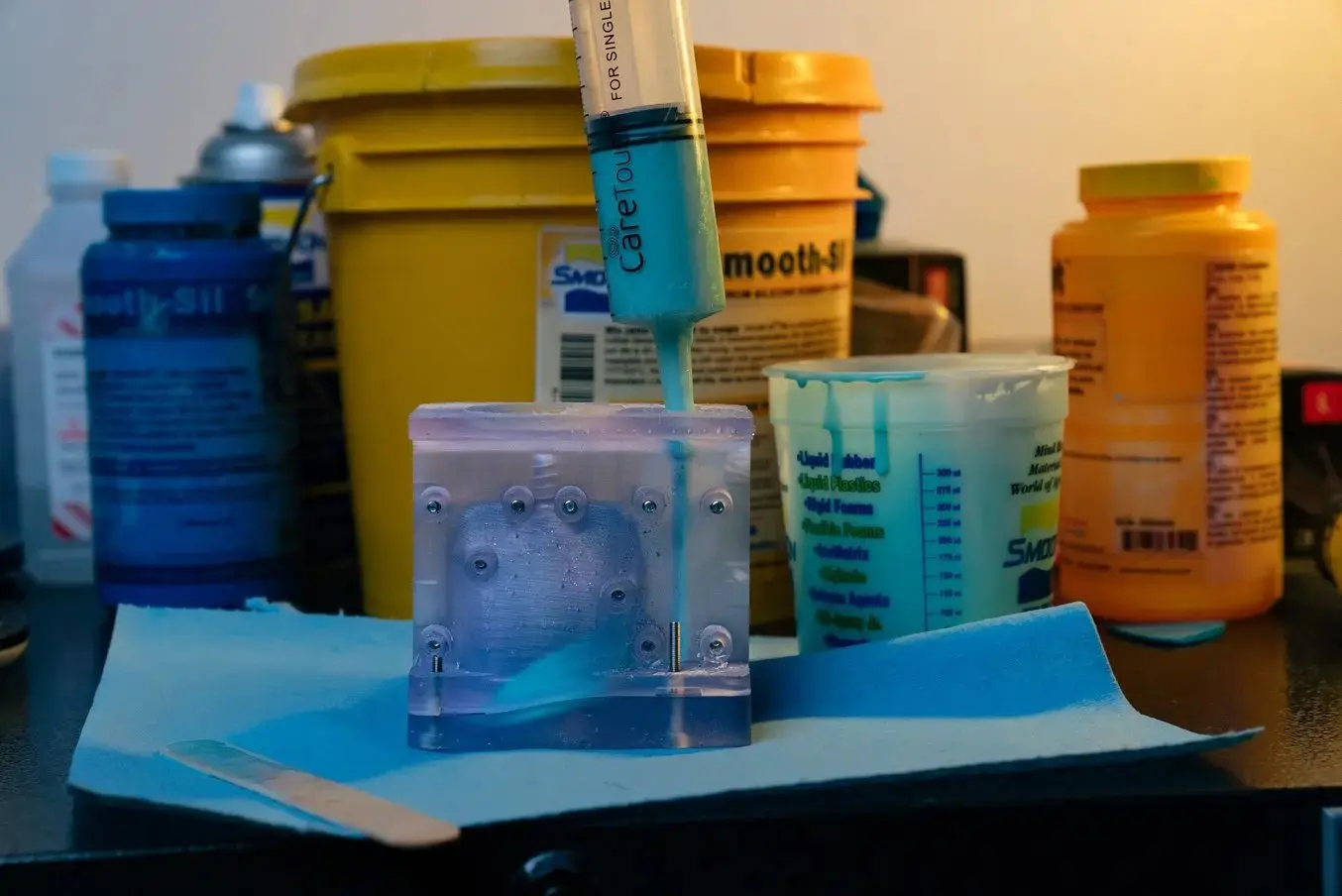

Serrage et remplissage du moule de coulée en silicone.

Préparez le matériau en silicone de votre choix et remplissez le moule. Pour en savoir plus sur le type de silicone à choisir, lisez notre livre blanc.

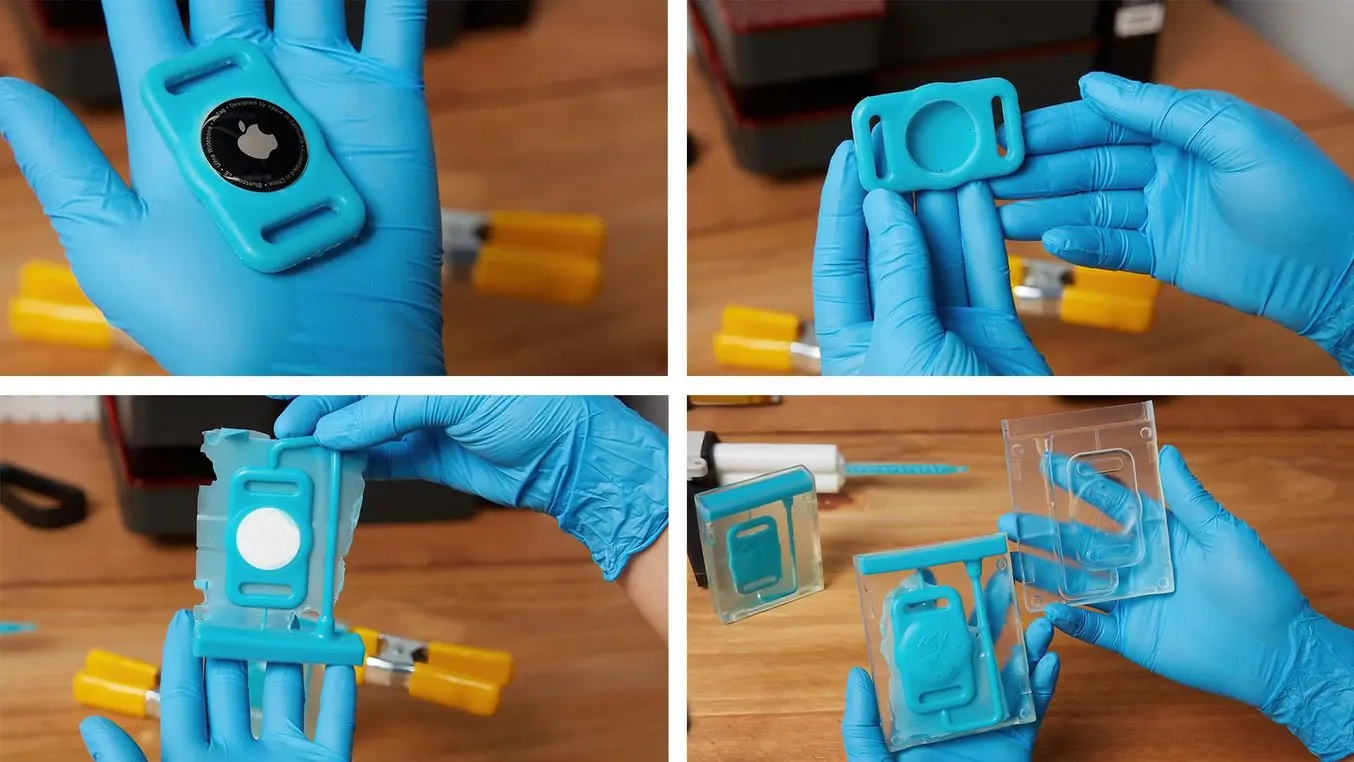

5. Démoulage et finition

Ensuite, démoulez et découpez la pièce en silicone. Il est normal qu'il y ait quelques bavures à l'intérieur et autour de la ligne de jonction. Enlevez d'abord tout le silicone excédentaire à l’extérieur du moule. Ouvrez le moule en insérant un tournevis à tête plate ou un autre outil plat dans le point de levier et tournez doucement pour briser le joint. Retirez la pièce en silicone en gardant à l'esprit qu'il est parfois nécessaire de couper délicatement une partie du silicone au niveau des évents

Démoulage et découpage de l'excédent de silicone, et le porte-clés final avec un dispositif Apple AirTag intégré, réalisé par impression 3D et moulage de silicone.

Après avoir retiré la pièce en silicone du moule, utilisez un rasoir aiguisé ou une pince coupante pour découper les caractéristiques de l'évent et du canal de la pièce. Les bosses résiduelles peuvent être éliminées délicatement avec du papier de verre humide à grain fin. Enfin, vous pouvez laver la pièce avec de l'eau et du savon pour éliminer les résidus de papier de verre et de démoulage.

Selon le type de moule, vous pouvez réutiliser le moule plusieurs fois. Il se peut que vous deviez nettoyer les évents avec un outil pointu et/ou réappliquer de l'agent de démoulage avant de verser à nouveau du silicone.

Il est normal de passer par quelques itérations de la conception du moule après avoir essayé le flux de travail complet de bout en bout. Parmi les modifications de conception que vous pourriez envisager, citons l'augmentation de la distance de décalage entre les éléments d'accouplement, le déplacement des broches d'alignement pour garantir que les objets encapsulés sont entièrement serrés, ou l'ajout d'évents dans les zones qui ont tendance à piéger les bulles d'air pendant le remplissage.

Commencez à fabriquer des pièces en silicone grâce à l'impression 3D

Que vous fabriquiez des pièces en silicone avec des moules imprimés en 3D, des moules de silicone pour couler d'autres matériaux ou que vous imprimiez directement en 3D des matériaux souples similaires au silicone tels que ceux appartenant à la famille de résines Flexible et Elastic de Formlabs, l'impression 3D peut vous aider dans ce processus.

L'écosystème complet et facile à utiliser de Formlabs permet de se lancer facilement dans l'impression 3D de moules pour la production de pièces en silicone et d'ajouter des composants en caoutchouc souple à votre catalogue de produits ou de projets.

Commandez un échantillon gratuit pour vous rendre compte par vous-même de la qualité des matériaux Formlabs.

Vous ne savez pas quelle solution d'impression 3D conviendrait le mieux à votre activité ? Réservez une consultation individuelle pour comparer les options, évaluer le retour sur investissement, faire des essais d'impression, etc.