Oliver Braun, « Oli », passe ses journées derrière une caméra ou devant son écran d’ordinateur. Il réalise des effets visuels par modélisation numérique pour le cinéma. Il consacre ses loisirs à la réalisation de maquettes de fusées dans son atelier installé dans son studio.

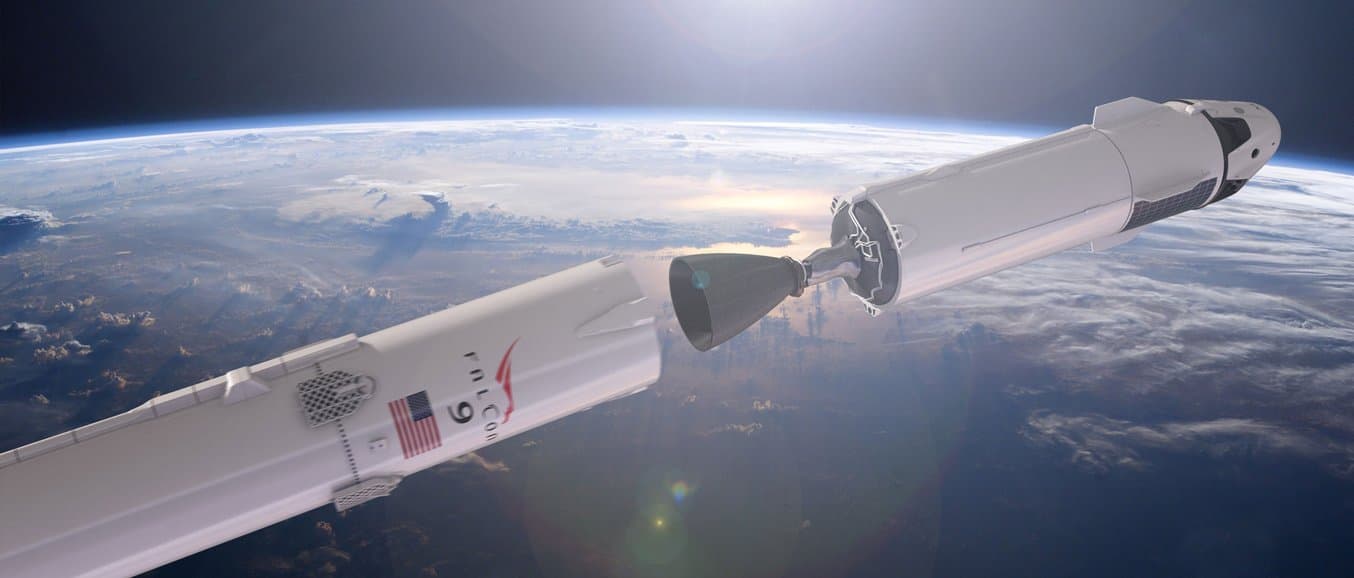

Passionné d’astronautique, Oli cherchait désespérément une maquette du Falcon 9, de SpaceX, la toute première fusée réutilisable de l'histoire. Ne trouvant pas de maquette présentant la précision et le niveau de détail qu’il souhaitait, il a décidé il y a neuf mois de la réaliser lui-même.

Oli n’avait aucune expérience en impression 3D ni en création de modèle physique. Aujourd’hui, il passe son temps à créer et à fabriquer à tour de bras des modèles d’1 mètre de hauteur du Falcon 9 et du Falcon Heavy de SpaceX. La précision et le niveau de détail de ses maquettes ont fait l’unanimité des passionnés et attiré l’attention de SpaceX.

Nous avons rencontré Oli pour qu’il nous explique sa façon de faire mais aussi comment tout un chacun peut, en utilisant un logiciel de CAO, créer des maquettes de niveau professionnel.

Cette vidéo décrit le processus de création que suit Oli pour créer des maquettes si détaillées.

Comment avez-vous démarré ce projet ?

Je dirige une société de films de production et un studio d’animation 3D à Bad Saulgau en Allemagne. Je connais donc très bien la modélisation. Habituellement, je réalise des modèles sur écran, en réalité virtuelle, ou des séquences d’animation pré-rendues. C’est la première fois que je travaillais sur un modèle physique réel.

Je suis un fervent passionné d’astronautique et je voulais vraiment avoir une maquette de la fusée de SpaceX, mais je n’en ai trouvé nulle part dans le commerce. Il n’existe qu’une société aux États-Unis qui conçoit et fabrique des maquettes de ces fusées, mais elles sont extrêmement chères et dépassées. Alors je me suis dit, pourquoi ne pas essayer de les fabriquer moi-même ?

Comment avez-vous procédé ? Avez-vous eu des problèmes pour passer de la modélisation numérique à la modélisation physique ?

Tous les modèles 3D sont créés à partir d’images, et c’est comme cela que je réalise mes modèles 3D depuis longtemps. Ils sont réalisés en 3D Max, sous forme de modèles polygonaux, comme les modèles utilisés dans les jeux ou les animations.

Ils fonctionnent bien pour des applications visuelles. Dans ces cas en effet, il est possible de beaucoup tricher parce qu’une partie de l’objet reste caché. Ce n’est pas le cas d’un modèle physique qui doit présenter une intégrité structurelle et doit être conçu pour être assemblé. Par exemple, il est impossible que des pièces se croisent. Cela était très nouveau pour moi et je ne m’attendais pas à réussir si bien. Je n’ai eu à concevoir et construire à nouveau que cinq ou six pièces, toutes les autres ont bien fonctionné du premier coup.

Lorsque vous réalisez une maquette à cette échelle et cette taille, il faut parfois réaliser certaines pièces plus solidement ou de plus grande taille pour qu’elles fonctionnent dans un modèle physique. Par exemple, il n’est pas facile de renforcer certains supports parce qu’à l’échelle 1:144, ils sont plus fins qu’un cure-dent. L’astuce est de réaliser une pièce creuse avec un canal interne de 0,3 ou 0,5 mm où il sera possible de placer une tige de métal ou de fibre de carbone. Cela renforcera la pièce et ne sera pas visible de l’extérieur. Avec la Form 2, il est possible d’imprimer ces pièces si complexes, ce qui est vraiment formidable.

J’ai toujours cherché à être le plus fidèle à la réalité, dans les moindres détails de la fusée réelle. Les deux étages et la charge sont attachées ensemble avec des aimants. Ils peuvent être détachés ce qui permet de voir le mécanisme de séparation des étages à l’intérieur. Le premier étage porte un vaisseau Dragon. J’ai également réalisé d’autres versions, pour échanger les étages et la charge utile.

J’ai aussi fait la maquette du Falcon Heavy, une variante du Falcon 9 qui comporte deux étages supplémentaires servant de propulseurs d’appoint. Cela a été assez difficile à concevoir, parce qu’il ne volait pas encore et il n’existait pratiquement pas de photos de référence, SpaceX ayant donné très peu d’informations à son sujet.

Pourquoi avoir choisi la stéréolithographie plutôt qu’une autre technique d’impression 3D pour réaliser ces maquettes de fusées ?

J’ai beaucoup étudié les méthodes d’impression 3D, parce que je ne connaissais pas ce domaine. J’ai examiné toutes sortes d’imprimantes à dépôt de fil fondu (FDM) mais, même si cela semblait bien, ce n’était pas vraiment ce que je recherchais. Je voulais vraiment réaliser moi-même des maquettes très détaillées et d’aspect professionnel.

J’ai vraiment été surpris de la facilité d’utilisation de la Form 2. Je ne m’attendais pas à ce qu’elle fonctionne comme « une imprimante pour les nuls » ! Je pensais devoir rater quelques impressions et gaspiller trois ou quatre litres de résine avant de savoir l’utiliser, mais non, la plupart des pièces étaient parfaites au premier essai. J’ai dû rater trois impressions, alors que l’imprimante a fonctionné 24h sur 24 toute la semaine !

Le plus étonnant est que personne n’a cru que ces fusées avaient été imprimées en 3D lorsque je les ai montrées. On me disait « Non, c’est du plastique moulé par injection. Ce n’est pas possible que tu les aies imprimées toi-même ».

Je ne connais pas beaucoup de monde qui puisse dire « ma première impression 3D est une fusée d’un mètre de haut ». Comment se fabrique un tel objet ?

Tout commence par l’impression de toutes les pièces. La plus petite des fusées Falcon 9, à l’échelle 1:144, comporte quinze pièces et peut être imprimée en une seule fois, mais les plus grandes nécessitent plusieurs impressions. J’utilise surtout la résine standard Formlabs de couleur grise. Elle donne une jolie surface mate et offre une grande résolution dans les détails. Après impression, je nettoie et je fais la cuisson UV des pièces, puis je ponce les marques de supports.

Malheureusement, il n’y a pas sur l’imprimante un bouton « fabrication d’une belle fusée » et… Hop, la voici imprimée ! En fait, je dirais que 90% du travail est consacré à la finition et à la peinture. Ensuite, j’assemble toutes les pièces et je les recouvre d’apprêt. L’apprêt met en valeur toute les irrégularités et les imperfections que je peux alors corriger en ponçant un peu plus. Il est alors temps de peindre.

Consultez nos guides pour en savoir plus sur l'apprêt et la peinture des pièces imprimées en 3D et comment créer des modèles plus grands que le volume de fabrication de l'imprimante 3D..

Cela m’a pris beaucoup de temps de trouver quel type de peinture utiliser. En effet, les fusées semblent blanches mais en fait elles ne le sont pas. Leur surface n’est ni vraiment brillante ni complètement mate, mais quelque part entre les deux. Leur finition est très particulière et nous avons essayé de la reproduire au plus près.

Mon collègue et ami avait déjà travaillé sur des maquettes en plastique lorsqu’il était plus jeune. Il m’a aidé à mettre au point les phases de peinture et de finition.

Fabrication des maquettes du Falcon 9 et du Falcon Heavy

| Falcon 9 | Falcon Heavy | |||

|---|---|---|---|---|

| Échelle | 1:72 | 1:144 | 1:72 | 1:144 |

| Hauteur de la maquette | 100 cm | 48-50 cm | 100 cm | 48-50 cm |

| Nombre de pièces | 44 | 15 | 106 | 36 |

| Durée de fabrication | 30 heures d'impression 20 heures de post-traitement | 9 heures d'impression 5 heures de post-traitement | 55 heures d'impression 50 heures de post-traitement | 20 heures d'impression 12 heures de post-traitement |

Un jour, nous avons trouvé une société qui produisait des maquettes en plastique à monter. Nous avons mélangé les petits pots de peinture avec du diluant et utilisé ce mélange dans l’aérographe. Nous avons dû essayer plusieurs tailles de buse avant de trouver celle qui convenait. Après avoir peint la maquette, nous avons ajouté des décalcomanies que j’avais imprimées moi-même, puis nous les avons recouvertes d’un vernis incolore pour les fixer.

Tout cela paraît simple, mais prend énormément de temps. Même la plus petite maquette du Falcon 9, à l’échelle 1:144, prend environ une journée à fabriquer, dont cinq heures de traitement après impression, et la maquette du Falcon Heavy prend environ 50 heures de travail.

Comment SpaceX a eu connaissance de votre projet ?

Quand j’ai terminé mes premières maquettes, j’ai posté des photos sur Reddit et sur le groupe Facebook de SpaceX. Ce groupe compte environ 25 000 membres et je dirais que 90% d’entre eux sont des passionnés de l’espace comme moi, les autres étant des employés de SpaceX. Les réactions de cette communauté ont été très bonnes, je ne pensais pas du tout devenir aussi populaire. J’ai même été mentionné sur la page d’accueil de Reddit comme l’un des posts les plus suivis.

Plusieurs employés de SpaceX m’ont contacté lorsqu’ils ont pris connaissance du projet. Ils étaient étonnés du niveau de détail et de la précision des maquettes, car même leur fournisseur professionnel n’atteignait pas ce niveau.

J’ai parfois l’impression de diriger un petit labo de fabrication de fusées. J’ai réorganisé une partie de mon studio en atelier de fabrication de maquettes. J’y réalise des plannings de production, des listes de pièces et des plans de montage pour décrire comment construire ces maquettes.

Je suis surtout extrêmement reconnaissant. Au début, ce n’était qu’un projet personnel. Je voulais juste essayer et cela m’importait peu de ne pas y arriver. Maintenant, je suis très heureux et ce projet a vraiment dépassé toutes mes attentes.

D'autres photos du Falcon 9 et du Falcon Heavy d’Oli, et des étapes de leur fabrication.

Découvrez ce que vous pouvez crée avec une Form 2

Explorez notre sélection de matériaux et trouvez celui qui convient le mieux à votre projet.

Demandez un échantillon gratuit.

Plus d’informations sur l’impression D stéréolithographique

Vous souhaitez transformer vos modèles numériques en modèles réels professionnels ? Consultez le document sur l'impression 3D stéréoltihographique SLA, la technique utilisée par Oli pour réaliser les maquettes des fusées de SpaceX, et le guide sur l'imprimante 3D Form 2 de Formlabs..