Moulage par injection à faire soi-même : comment réaliser un moulage par injection en interne avec des moules imprimés en 3D

Le moulage par injection est un procédé de fabrication répandu : en fait, la majorité des produits en plastique fabriqués dans le monde aujourd'hui sont moulés par injection. C'est une technique idéale pour les besoins en production à grande échelle, mais les moules en métal usinés par machine à commande numérique présentent des coûts prohibitifs et de longs délais de réalisation pour la production de petites séries.

Pour le prototypage et la production de petites séries, de l'ordre de 10 à 100 pièces environ, les moules imprimés en 3D constituent une solution économique permettant de gagner du temps. Ils flexibilisent aussi la démarche de fabrication, en permettant aux ingénieurs et aux concepteurs de tester des moules, de les modifier facilement puis de réaliser plus rapidement des itérations de conception, tout en maintenant les coûts bien inférieurs à l'usinage CNC traditionnel.

La création de moules sur mesure à l'aide d'une imprimante 3D stéréolithographique (SLA), comme la Form 3, est simple et pratique, vous permettant de tirer profit des avantages de l'impression 3D et des techniques traditionnelles de moulage.

Dans ce guide, nous vous expliquons le processus de moulage par injection à faire soi-même et nous partageons tous les outils et astuces nécessaires pour bénéficier du moulage par injection de plastique en interne en utilisant des moules imprimés en 3D.

Le moulage par injection avec des moules imprimés en 3D

Téléchargez notre livre blanc pour une présentation pas à pas des méthodes utilisées pour tester la viabilité des moules d'injection imprimés en 3D et connaître les meilleures pratiques et les recommandations de conception des moules pour l'impression 3D.

Télécharger le livre blancMatériel nécessaire pour réaliser un moulage par injection à faire soi-même

L'installation d'un environnement pour réaliser un moulage par injection à faire soi-même nécessite un investissement. Cela demande à la fois de l'argent et du temps pour acquérir le bon équipement et maîtriser son fonctionnement. Cela dit, ces coûts sont, dans de nombreux cas, toujours inférieurs au coût d'un unique moule en métal, aussi les éventuelles économies en temps et en coûts, lorsque vous serez bien préparé, compenseront largement les efforts réalisés initialement.

Voici ce dont vous allez avoir besoin pour commencer :

-

Une imprimante 3D SLA de bureau haute performance, comme la Form 3+ Formlabs. La Form 3+ peut fabriquer des moules précis avec des caractéristiques nettes et une finition de surface lisse qui donneront des pièces moulées finales de grande qualité. Au-delà du moulage par injection à faire soi-même, une imprimante 3D SLA est également une ressource utile pour le prototypage et d'autres applications tout au long du développement de produits.

-

Un matériau pour l'impression 3D pouvant résister à la température et à la pression qui s'exercent sur le moule pendant le processus de moulage par injection. Pour les imprimantes 3D SLA Formlabs, High Temp Resin présente une température de fléchissement sous charge de 238 °C à 0,45 MPa, convenant au moulage.

-

Une machine de moulage par injection d'atelier, comme la Galomb Model-B100. Il existe sur le marché un certain nombre de presses à injection d'atelier dont le coût varie. Beaucoup de presses à injection à moindre coût utilisent un piston à main, tandis que certaines des unités les plus chères utilisent un système à vis ou pneumatique.

-

Des granulés de plastique de votre choix

-

Un logiciel CAO de votre choix pour concevoir l'insert du moule, comme Blender, que vous pouvez télécharger gratuitement.

Avant l'achat, assurez-vous d'évaluer soigneusement la presse à injection par rapport à vos besoins de production. Pour les grandes pièces, les processus industriels seront toujours nécessaires. Cette technique de moulage par injection à faire soi-même convient mieux à la production de petites séries de pièces de petite taille.

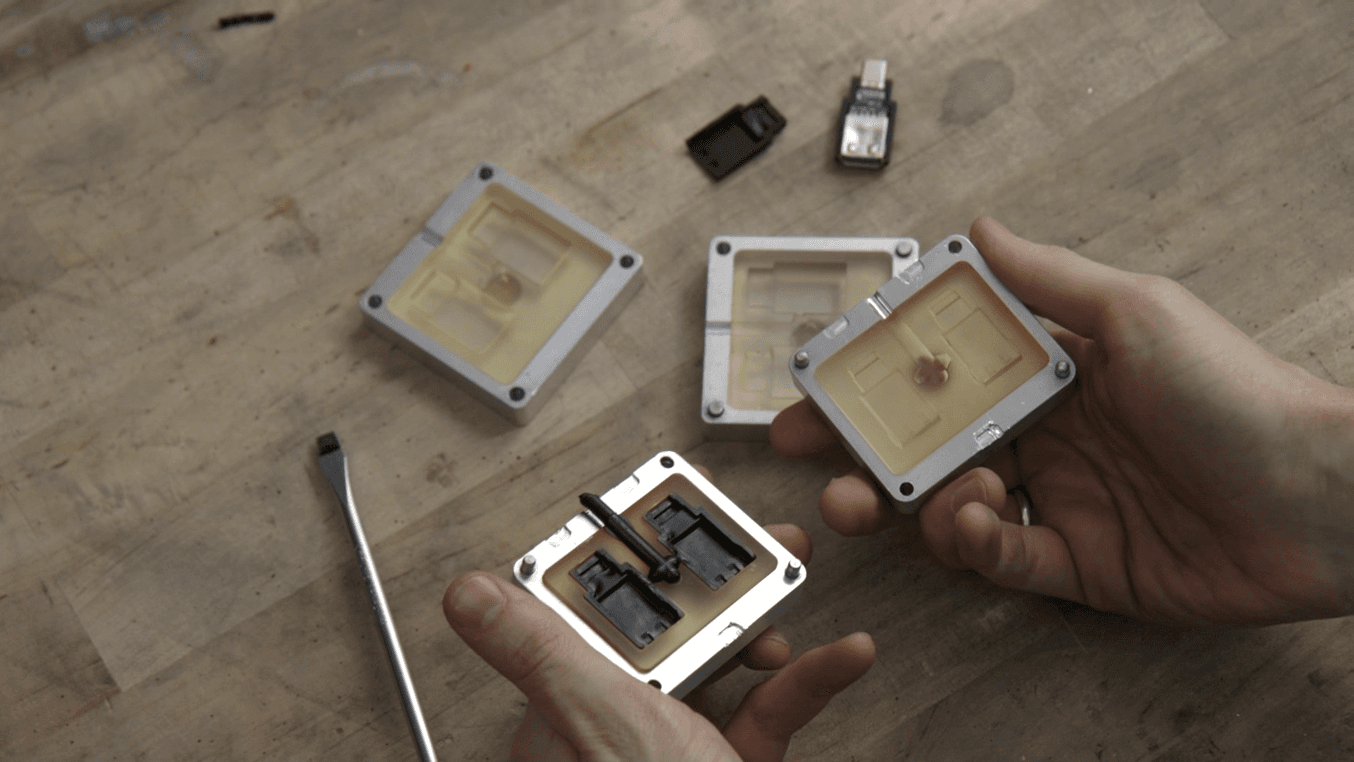

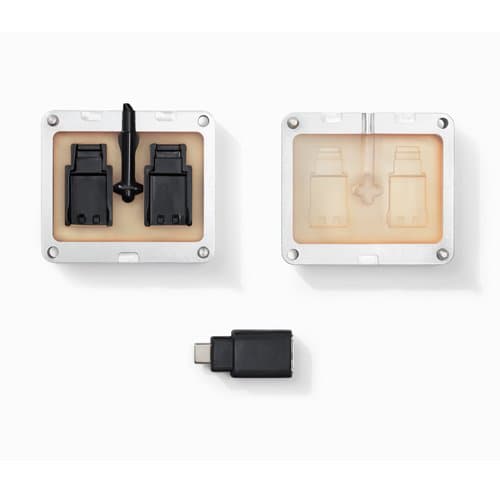

Un moule imprimé en 3D Formlabs, ainsi qu'un composant encapsulé, fabriqués à l'aide de ce processus de moulage par injection à faire soi-même.

Fabrication de moules par impression 3D : techniques de prototypage et de production

Vous êtes intéressé par d'autres applications de moules imprimés en 3D ? Consultez notre livre blanc qui couvre également le thermoformage et le moulage avec des élastomères.

Télécharger le livre blancProcédure pas à pas du moulage par injection à faire soi-même

1. Conception du moule en CAO

Choisissez d'abord le logiciel CAO de votre choix pour concevoir l'insert du moule. Nous utiliserons le logiciel open source Blender, mais le processus de travail doit être assez similaire dans n'importe quel autre logiciel CAO.

Téléchargez les fichiers de conception vierges de l'insert du moule : vous les utiliserez pour concevoir votre moule par injection. Les modèles peuvent également être facilement mis à l'échelle pour s'adapter à la plupart des presses à injection et des cadres de moules. Vous pouvez également concevoir votre propre insert de moule pour utiliser les schémas des cavités des cadres du moule master.

Importez dans votre outil CAO les deux moitiés du corps du moule et le modèle 3D que vous aimeriez fabriquer.

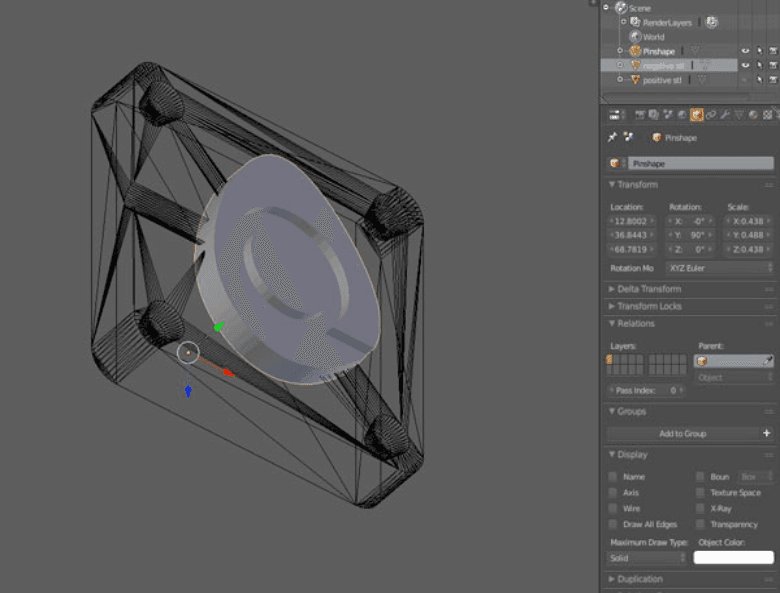

Dans Blender, utilisez l'icône « Eye » (Œil) dans l'explorateur de la scène pour désactiver une moitié du moule. Une fois que votre espace de travail est configuré comme vous le souhaitez, définissez le type de dessin « Wire » (Fil) dans le menu Objet pour les deux moitiés du moule, comme sur l'image ci-dessous.

Vous pouvez maintenant positionner votre moule. Assurez-vous que l'objet croise complètement le point d'injection de plastique fondu pendant le processus de moulage par injection. Pour faciliter cette opération, passez en mode orthographique, à l'aide de la fonction « Toggle perspective/ortho » (Basculer perspective/ortho).

Désactivez la visibilité du corps du moule actuel et activez l'autre côté. Répétez l'opération pour vous assurer que l'objet croise complètement le point d'injection de l'autre moitié du corps du moule. Une fois l'objet aligné, vous êtes prêt à soustraire la zone d'intersection des deux objets à l'aide de la fonction « Boolean difference » (Différence booléenne) dans Blender.

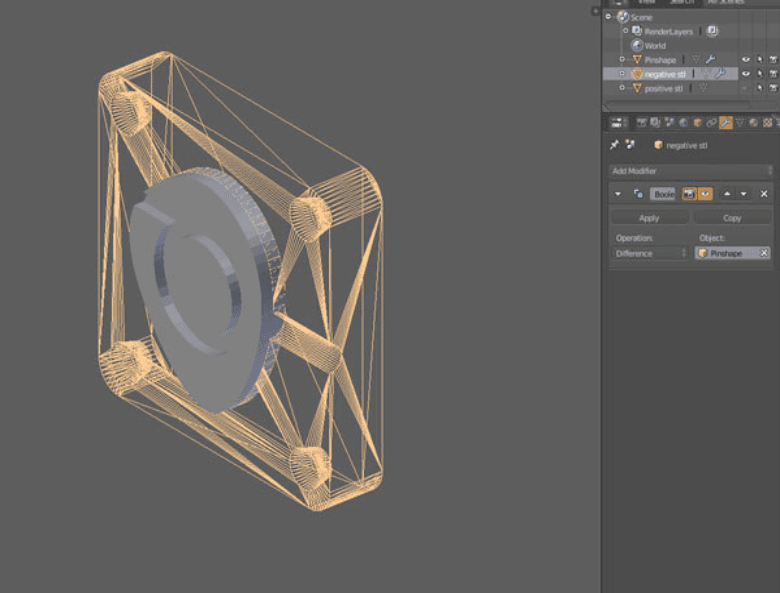

Sélectionnez la première moitié de votre objet et choisissez l'option booléenne dans le menu « Modifiers » (Modificateurs). Sélectionnez l’objet que vous coupez et assurez-vous que l’opération « Difference » est sélectionnée. Appliquez l'opérateur et faites de même pour l'autre côté. Cela devrait ressembler à l'image ci-dessous. Si vous êtes bloqué ici, ce tutoriel sur l'ajout de composants de verrouillage à un modèle pourra vous être utile.

Votre moule est maintenant prêt à l'impression. Exportez chaque moitié, en vous assurant de cocher la case « Selection Only » (Sélection uniquement) dans l'exportateur de Blender.

2. Impression en 3D du moule

Pour imprimer le moule en 3D, il est essentiel de choisir un matériau pouvant résister à la température et à la pression auxquelles est soumis le moule pendant le processus de moulage par injection.

Avec une température de fléchissement sous charge de 238 °C à 0,45 MPa, High Temp Resin de Formlabs résiste sans problème à la température de fusion de nombreux thermoplastiques.

La configuration de l'impression ne prend que quelques secondes dans PreForm, le logiciel de préparation d'impression pour les imprimantes 3D Formlabs. Si votre modèle de moule nécessite des structures de support pour l'impression, assurez-vous d'orienter les deux moitiés du moule dans PreForm de façon à ce que leurs cavités soient ouvertes vers le haut. Cela simplifiera le post-traitement et garantira une surface de haute qualité pour vos pièces moulées.

Il est possible d'imprimer plusieurs moules sur la même plateforme de fabrication selon leurs formes et tailles, ce qui accroît l'efficacité de l'impression.

3. Moulage des pièces en plastique

Maintenant que vous avez conçu votre moule et l'avez imprimé en 3D, vous pouvez mouler les pièces sur votre machine de moulage par injection de plastique d'atelier.

Vous avez le choix d'une grande variété de matériaux pour le moulage. Nous avons testé les matériaux suivants :

- PEBD

- PP

- TPE

- PLA (acide polylactique)

- ABS

- PEHD

- EVA

- PS

Tenez compte des propriétés souhaitées de votre objet et des capacités de votre presse à injection avant de faire votre choix.

Lorsque vous utilisez High Temp Resin pour l'impression 3D de votre moule, n'hésitez pas à aller jusqu'à 238 °C tant que vous n'exercez pas trop de pression sur le moule. Les moules en High Temp Resin ne présentent aucune dégradation en surface due à la température pour tous les plastiques que nous avons testés.

À partir de là, suivez simplement les instructions propres à votre presse à injection pour fabriquer rapidement et efficacement vos pièces. High Temp Resin est un matériau rigide, ce qui réduit la probabilité de déformation du moule au retrait de la pièce. Nous vous recommandons donc d'utiliser un agent de démoulage lors du retrait des pièces injectées dans des plastiques rigides, tels que le polystyrène.

Astuces pour les concepteurs s'essayant au moulage par injection à faire soi-même

Lorsque vous concevez votre moule, il faut garder en tête les exigences pour l'impression 3D mais aussi pour le moulage.

La méthode exacte du moulage par injection à faire soi-même varie en fonction du modèle et du volume de production souhaités, mais ces conseils et astuces vous aideront à augmenter votre taux de réussite.

-

Pour que les lignes d'impression soient moins visibles sur la pièce finie, imprimez le moule avec une épaisseur de couche plus petite (50 ou 25 microns par couche au lieu de 100 par défaut). Notez que cela augmente le temps d'impression.

-

Ajouter une dépouille d'un à trois degrés sur les surfaces perpendiculaires à la direction d'extraction permettra aux pièces de sortir plus facilement et minimisera l'usure du moule.

-

Vous pouvez polir les surfaces du plan de joint avec du papier de verre à grain fin pour réduire les bavures.

-

Envisagez d'utiliser un bain d'eau pour refroidir plus rapidement votre pièce et réduire la déformation.

-

Les détails en creux ou en relief doivent dépasser de la surface d'au moins 1 mm.

-

Lorsque vous travaillez avec des cadres de moule en aluminium, ajoutez 0,125 mm d'épaisseur supplémentaire à l'arrière des parois du moule, pour prendre en compte les forces de compression et assurer l'étanchéité.

Sortez des sentiers battus avec l'impression 3D

Souvent, lorsqu'on en parle, l'impression 3D semble opposée au moulage par injection, mais ce n'est pas toujours le cas. En imprimant directement des pièces en 3D ou en utilisant des moules imprimés en 3D pour le moulage par injection pour le prototypage et la production de petites séries, vous pouvez tirer avantage des deux technologies. Cela rendra votre processus de fabrication plus rapide et plus rentable et vous permettra de commercialiser des produits plus rapidement.

Vous voulez en savoir plus sur le moulage par injection avec des moules imprimés en 3D ? Téléchargez notre livre blanc pour une présentation pas à pas des méthodes utilisées pour tester la viabilité des moules d'injection imprimés en 3D.