Le teorie, gli strumenti e le buone pratiche della produzione moderna hanno come obiettivo la realizzazione di migliaia o milioni di parti o prodotti identici a un costo per unità ridotto. La produzione personalizzata e quella a basso volume richiedono metodi del tutto diversi, con sfide uniche per le aziende produttrici che devono adattare i sistemi della produzione di massa alle loro esigenze.

Tuttavia, grazie al rapido sviluppo dei metodi di produzione e dei materiali, oggi abbiamo a disposizione diverse tecnologie che permettono di fabbricare in modo rapido ed economico parti e prodotti per utilizzo finale personalizzati e con volumi ridotti.

Questa guida presenta i vari casi d'uso della produzione a basso volume e tutte le tecnologie e soluzioni per usarla nella produzione di parti per utilizzo finale.

Che cos'è la produzione a basso volume?

L'espressione "produzione a basso volume" indica generalmente cicli di produzione con rendimenti compresi tra le dieci e le decine di migliaia di parti.

La maggior parte dei metodi di produzione tradizionali attuali, come lo stampaggio o la formatura, si basa sul concetto di produzione di massa, ovvero la fabbricazione di grandi quantità di articoli identici. Pur essendo molto convenienti per i grandi volumi di produzione (oltre le 10 000 parti), queste tecniche richiedono standardizzazione, apparecchi costosi e attrezzature che raramente consentono modifiche al prodotto.

La creazione di attrezzature per processi di produzione di massa come lo stampaggio a iniezione può facilmente arrivare a costare oltre 10 000 $ e allungare le tempistiche di produzione di settimane o mesi. Nella produzione di massa, questi onerosi investimenti iniziali vengono compensati con gli ordini di volume elevato, che permettono alle aziende produttrici di distribuire i costi su migliaia di parti e diminuire il costo per unità. I processi di produzione di massa sono adatti alla realizzazione di grandi quantità di oggetti identici, il che limita le possibilità di produrre parti specialistiche o altamente personalizzate in modo economico.

Al contrario, nei piccoli laboratori è pratica consolidata fabbricare manualmente articoli personalizzati basati su specifiche uniche, un processo noto anche come produzione personalizzata o produzione altamente diversificata a basso volume (HMLV). Il risultato, dovuto all'elevata quantità di manodopera e al rendimento limitato, è un costo per unità più elevato. Per gli stessi motivi, la creazione di grandi quantità di articoli personalizzati (detta personalizzazione di massa) è sempre stata poco conveniente.

Negli ultimi decenni, si sono sviluppati rapidamente diversi metodi di produzione adatti alla produzione a basso volume. Tecnologie come produzione additiva (stampa 3D), lavorazione meccanica CNC e creazione rapida di attrezzature offrono vantaggi notevoli per la produzione a basso volume, la produzione personalizzata (produzione altamente diversificata a basso volume) e la personalizzazione di massa.

I vantaggi della produzione a basso volume includono:

- Costi ridotti: elimina gli eccessivi costi per la creazione di attrezzature (e le quantità minime d'ordine necessarie per compensarli), riduci le barriere all'ingresso sul mercato e promuovi l'innovazione.

- Velocità: batti la concorrenza riducendo i tempi di sviluppo e produzione da alcuni mesi a un paio di giorni o settimane.

- Flessibilità: risolvi i problemi di produzione, applica il feedback dei clienti, esegui iterazioni rapide dei prodotti e implementa le modifiche di design, il tutto in tempi ridotti e senza costi eccessivi.

- Personalizzazione: offri servizi di personalizzazione e crea prodotti con una libertà di progettazione senza pari, incluse parti complesse con forme organiche, reticolari o intricate senza costi aggiuntivi.

Controllo: accorcia le catene di fornitura e i tempi di realizzazione grazie alla produzione locale su richiesta e riduci al minimo gli inventari di parti o sottocomponenti in modo da rispondere rapidamente alle esigenze aziendali.

Casi di produzione a basso volume

La spinta all'innovazione, la qualità migliorata e i costi ridotti stimolano costantemente le aziende produttrici a trovare soluzioni per rimanere competitive e massimizzare i profitti. Di seguito analizziamo i vari casi d'uso della produzione a basso volume, dalle applicazioni per colmare il divario tra prototipazione e produzione di massa a quelle per ridurre i problemi nelle catene di fornitura.

Selfie Series di Hasbro, le prime action figure personalizzate e prodotte in massa.

Personalizzazione

Al giorno d'oggi, le persone sono disposte a investire più tempo e denaro per prodotti che rispondano in modo specifico alle proprie esigenze. Per soddisfare questa domanda è quindi necessario sviluppare una gamma più ampia di prodotti ed esperienze selezionate e personalizzate. Per le aziende, la produzione a basso volume può significare nuove opportunità di introdurre prodotti personalizzati sul mercato senza la necessità di investire in attrezzature costose.

Per andare incontro alle esigenze di ogni cliente, le aziende possono ripensare la produzione ed esplorare nuovi modelli aziendali, come la personalizzazione di massa.

New Balance ha lanciato un'edizione limitata di scarpe sportive ad alte prestazioni con solette stampate in 3D.

Innovazione dei prodotti

Grazie a tecnologie innovative come la stampa 3D, i team di design possono superare la complessità di progettazione, ottimizzare le strutture e creare parti su misura senza costi aggiuntivi, sviluppando prodotti unici difficili da ottenere con i metodi tradizionali.

Le stampanti 3D consentono di creare forme e parti complesse, con caratteristiche come sporgenze, microcanali e forme organiche, che sarebbero costose o addirittura impossibili da realizzare con i metodi di produzione tradizionali. Ciò offre l'opportunità di raggruppare gli assemblaggi con più parti per diminuire il peso, alleggerire i giunti deboli e ridurre i tempi di assemblaggio, offrendo nuove possibilità di progettazione e ingegnerizzazione.

Tension Square produce un dispositivo medico innovativo usando la stampa 3D.

Produzione ponte

La produzione ponte è una fase del processo di sviluppo che colma il divario tra prototipazione e produzione. Prima di passare alla produzione di massa, le aziende di ogni settore possono sfruttare la produzione a basso volume per produrre piccoli lotti di parti in modo rapido e conveniente. Inoltre, prima di investire in costose attrezzature, è possibile limitare i rischi della produzione di massa eseguendo cicli pilota destinati a test di prodotti, prevendite o validazioni di idee imprenditoriali.

Tamponi per test COVID-19 stampati in 3D in risposta alla pandemia globale.

Resilienza delle catene di fornitura

I problemi nelle catene di fornitura a livello globale fanno aumentare i tempi di realizzazione e commercializzazione dei prodotti, danneggiando la soddisfazione della clientela e il vantaggio competitivo complessivo. Come soluzione temporanea, la produzione a basso volume può essere utilizzata in questi casi per realizzare piccoli lotti di parti in modo rapido ed economico. Spostando in-house la produzione, le aziende possono ridurre la dipendenza dai fornitori esterni, affrontare i problemi logistici e geopolitici, nonché rispondere rapidamente ai cambiamenti del mercato.

Controller per PlayStation 5 di Battle Beaver Customs con parti interne stampate in 3D.

Parti per il mercato post-vendita

Le aziende produttrici per il mercato post-vendita creano parti per utilizzo finale utilizzabili come componenti o aggiunte a prodotti realizzati dal produttore originale delle apparecchiature (OEM). Per queste applicazioni, la sfida più grande è introdurre prodotti innovativi che siano al passo con gli aggiornamenti degli OEM.

Eliminando la creazione di attrezzature, la produzione a basso volume offre l'agilità necessaria per adattare i componenti per il mercato post-vendita in base alla domanda, in termini sia di design che di produzione. Le aziende produttrici di parti per il mercato post-vendita possono creare geometrie complesse per migliorare le prestazioni dei componenti oppure adattare i prodotti alle esigenze dei clienti. La produzione a basso volume aiuta a minimizzare gli inventari e garantire una compatibilità costante con gli aggiornamenti degli OEM.

Brose, fornitore di accessori per il settore automobilistico, sta prendendo in considerazione la stampa 3D per la produzione di parti di ricambio.

Parti di ricambio

Quando gli OEM interrompono la produzione di un particolare prodotto o modello, devono continuare a conservare migliaia di parti sostitutive per quelle persone che possiedono già il prodotto e potrebbero avere bisogno di sostituzioni o riparazioni. Se non viene creato e immagazzinato un numero sufficiente di parti di ricambio, chi utilizza modelli fuori produzione potrebbe rimanere senza soluzioni per le riparazioni. Per gli OEM è difficile calcolare esattamente quante parti conservare: le stime al rialzo comportano sprechi e problemi di spazio, mentre quelle al ribasso rischiano di scontentare gli acquirenti.

Sfruttare tecnologie come la stampa 3D per produrre parti di ricambio in-house consente di passare da un inventario fisico a uno digitale. Solo i modelli CAD vengono conservati per la produzione di parti su richiesta o la sostituzione di un articolo perso o danneggiato.

Tecnologie per la produzione a basso volume

Produzione additiva (stampa 3D)

La stampa 3D viene usata nella prototipazione e nello sviluppo dei prodotti da decenni. Ora questa tecnologia si sta diffondendo anche nella produzione. Nel processo di sviluppo, le aziende produttrici sfruttano già la flessibilità della stampa 3D per produrre strumenti interni come dime, fissaggi e altri supporti di produzione, così come la creazione rapida di attrezzature per ottenere stampi per stampaggio a iniezione o termoformatura.

Grazie ai recenti progressi in ambito di apparecchi, materiali e software, la produzione di stampe 3D funzionali e ad alta precisione equiparabili a parti per utilizzo finale (ovvero, quelle vendute e utilizzate dai clienti finali) è più semplice. Le aziende possono così immettere sul mercato prodotti innovativi e rendere accessibile la produzione su piccola e media scala.

Le stampanti 3D vengono utilizzate soprattutto per produrre parti in plastica, ma si trovano in commercio anche stampanti 3D per metalli (con prezzi decisamente più alti). Esistono molti tipi di stampanti 3D e processi di produzione di parti in plastica, i più diffusi dei quali sono la sinterizzazione laser selettiva (SLS), la stereolitografia (SLA) e la modellazione a deposizione fusa (FDM).

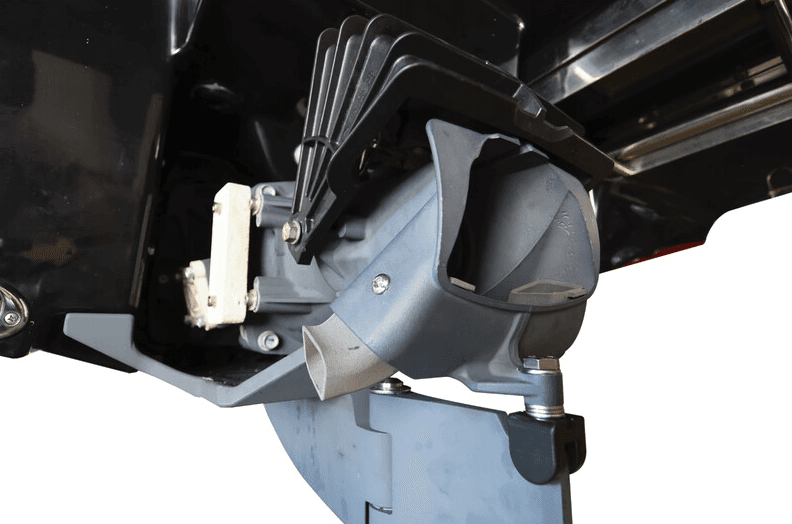

Propulsore laterale per pompa di barca a idrogetto

JetBoatPilot

SLS e Nylon 12 Powder

Parti per il mercato post-vendita

Alloggiamento per sistema di controllo di un veicolo

IBL Hydronic

SLS e Nylon 11 Powder

Produzione a basso volume

Dato che le stampanti 3D non richiedono l'acquisto di attrezzatura aggiuntiva e hanno tempi di configurazione minimi per l'avvio di un nuovo progetto, il costo di produzione di una parte personalizzata per utilizzo finale è trascurabile rispetto ai processi di produzione tradizionali.

A differenza dei processi di produzione di massa, quelli di produzione additiva hanno in genere tempi di ciclo più lunghi e richiedono più manodopera, ma rappresentano un grande passo avanti in termini di produttività rispetto alla produzione a basso volume manuale tradizionale. Con il costante miglioramento delle tecnologie di stampa 3D, il costo per unità continuerà a ridursi, aprendo la strada a una gamma ancora più ampia di applicazioni con volume di produzione basso o medio.

La maggior parte dei processi di produzione tradizionali richiede costosi apparecchi industriali e personale specializzato, il che porta molte aziende a esternalizzare la produzione a strutture apposite. La stampa 3D, invece, consente la produzione in-house. I sistemi di stampa 3D compatti desktop o da banco per la creazione di parti in plastica hanno prezzi accessibili, richiedono poco spazio e nessuna competenza specifica, consentendo a team ingegneristici, designer e aziende produttrici di accorciare i cicli di iterazione e produzione da mesi a pochi giorni.

Processo di produzione

- Progettazione: progetta il modello in CAD oppure crealo a partire dalla scansione 3D di un modello esistente, da una risonanza magnetica o da una scansione intraorale.

- Impostazione della stampa: utilizza il software di preparazione della stampa per orientare e posizionare i modelli all'interno del volume di stampa, aggiungere strutture di supporto (se necessario) e dividere il modello supportato in strati.

- Stampa: scegli la tecnologia e il materiale giusto per la parte, poi realizzala su una stampante 3D.

- Post-elaborazione: al termine del processo, le parti vengono rimosse dalla stampante, pulite o lavate, sottoposte a polimerizzazione post-stampa (a seconda della tecnologia utilizzata) e le strutture di supporto vengono rimosse (se necessario). Le parti possono essere verniciate, rivestite o sottoposte a un'ulteriore post-elaborazione con altre tecniche di finitura.

Come ottenere produzione a basso volume e personalizzata grazie a parti per utilizzo finale stampate in 3D

Guarda questo webinar per scoprire come produrre parti per utilizzo finale personalizzate a basso volume in modo rapido e conveniente grazie alla stampa 3D.

Test di resistenza su parti stampate in 3D per applicazioni per utilizzo finale

In questo whitepaper vengono illustrate le soluzioni di Formlabs in ambito di hardware e materiali per la stampa 3D di parti per utilizzo finale. Saranno inoltre presentati vari casi di studio e risultati di test di resistenza, eseguiti per verificare l'idoneità dei materiali di stampa 3D per applicazioni per utilizzo finale.

Strumenti CNC

Gli strumenti a controllo numerico computerizzato (CNC) utilizzano processi di fabbricazione sottrattiva. Iniziano con blocchi solidi, barre o aste di metallo, plastica o altri materiali, che vengono modellati rimuovendo il materiale tramite taglio, foratura e smerigliatura.

Gli strumenti CNC includono la lavorazione meccanica CNC, un processo in cui il materiale viene rimosso tramite un utensile rotante applicato su una parte che resta fissa (fresatura) oppure con un utensile fisso mentre la parte viene fatta ruotare (tornio). Le frese laser usano un laser per incidere o tagliare diversi tipi di materiali con grande precisione. Le fresatrici a getto d'acqua utilizzano acqua mischiata con un elemento abrasivo e alta pressione, e sono in grado di tagliare praticamente ogni tipo di materiale. Le fresatrici e i torni CNC possono avere diversi assi ed essere così in grado di gestire design più complessi. Le fresatrici laser e a getto d'acqua sono più adatte per parti piatte.

Gli strumenti CNC sono in grado di formare parti a partire da plastiche, metalli morbidi, metalli duri (macchine industriali), legno, acrilico, pietra, vetro e compositi. Sono ideali per produrre parti per utilizzo finale, parti strutturali e attrezzature personalizzate o con volumi ridotti per un'ampia gamma di settori.

Rispetto agli strumenti di produzione additiva, gli strumenti CNC sono più complicati da impostare e utilizzare. Inoltre molti materiali e design possono richiedere speciali accorgimenti per la creazione di attrezzature, l'uso, il posizionamento e l'elaborazione, risultando così più costosi per le parti singole rispetto ai processi additivi e più adatti ai cicli di produzione a basso volume.

La lavorazione meccanica è ideale per la produzione a basso volume di parti che richiedono tolleranze ridotte e geometrie difficili da modellare, come carrucole, ingranaggi e boccole. La lavorazione meccanica CNC ha costi di implementazione bassi o moderati e consente di produrre componenti di alta qualità in tempi ridotti utilizzando una vasta gamma di materiali.

I processi di lavorazione meccanica hanno più limitazioni per quanto riguarda la geometria delle parti rispetto alla stampa 3D. Nella lavorazione meccanica il costo per unità aumenta in base alla complessità della parte. I sottosquadri, i passanti e le caratteristiche distribuite su più facce contribuiscono ad aumentare i costi. I processi di lavorazione meccanica richiedono tolleranze per l'accesso degli utensili e alcune geometrie, come i canali interni curvi, sono difficili o impossibili da produrre con i metodi di sottrazione convenzionali.

Processo di produzione

- Progettazione: progetta il modello in CAD oppure crealo a partire dalla scansione 3D di un modello esistente, da una risonanza magnetica o da una scansione intraorale.

- Impostazione del progetto: le macchine CNC richiedono un passaggio intermedio di generazione e convalida dei percorsi utensile (da CAD a CAM). I percorsi utensile controllano i movimenti degli utensili di taglio, la loro velocità ed eventuali cambi di strumento.

- Lavorazione meccanica: i percorsi utensile vengono inviati all'apparecchio, dove ha inizio il processo di sottrazione. A seconda della forma desiderata del prodotto finale, può essere necessario impostare il pezzo in un'altra posizione, in modo che la testina dell'utensile possa raggiungere nuove aree.

- Post-elaborazione: dopo la produzione, la parte viene pulita, sottoposta a sbavatura e rifilata. Se necessario, può essere eseguita un'ulteriore post-elaborazione con altre tecniche di finitura.

Creazione rapida di attrezzature

La creazione rapida di attrezzature è un insieme di tecniche utilizzate per produrre attrezzature in modo rapido, conveniente ed efficiente, in modo da poterle integrare nei processi di fabbricazione tradizionali, come lo stampaggio a iniezione, la termoformatura o la fusione, allo scopo di creare parti in tempi brevi o in quantità ridotte.

Le attrezzature convenzionali vengono solitamente prodotte a partire da metalli resistenti utilizzando tecnologie come la lavorazione meccanica e la fusione del metallo. Tuttavia, questi sono processi costosi e più adatti a cicli di produzione su larga scala. Quando vengono utilizzati per iterazioni di attrezzature o per produrre attrezzature destinate alla fabbricazione di piccoli lotti di parti, i costi aumentano e le tempistiche di produzione si allungano drasticamente.

Incorporare la produzione rapida di attrezzature nei processi di sviluppo di prodotto consente alle aziende produttrici di convalidare le scelte di design e materiali prima di passare alla produzione di massa, potendo così accelerare lo sviluppo di prodotto, eseguire iterazioni in modo rapido e immettere sul mercato prodotti migliori. Grazie alla produzione rapida di attrezzature, i team ingegneristici hanno la possibilità di utilizzare materiali di produzione per valutare le prestazioni delle parti in applicazioni reali, nonché di produrre quantità limitate di prodotti per eventuali fasi beta e test di convalida. La creazione rapida di attrezzature può anche aiutare a risolvere eventuali problemi legati al processo di fabbricazione, prima di investire in costose attrezzature di produzione.

La creazione rapida di attrezzature è inoltre un metodo efficace per produrre serie personalizzate o limitate di parti per utilizzo finale con i processi di fabbricazione tradizionali, che sarebbe altrimenti impossibile per via del costo delle attrezzature convenzionali. Questo consente alle aziende produttrici di testare i nuovi prodotti sul mercato, offrire una gamma più ampia di prodotti o personalizzare le parti a seconda delle esigenze dei clienti.

La produzione rapida di attrezzature può integrarsi a una serie di processi di fabbricazione tradizionali per la produzione di parti in plastica, silicone, gomma, materiali compositi e perfino metallo.

Processo di produzione

- Progettazione: progetta lo stampo, il modello, la matrice o lo strumento master all'interno del software CAD.

- Creazione delle attrezzature: produci le attrezzature con una stampante 3D o uno strumento CNC oppure realizza stampi o strumenti a partire da un modello master.

- Produzione: inserisci le attrezzature ottenute nell'apparecchio oppure utilizza il modello all'interno del workflow e porta a termine il processo di produzione.

- Post-elaborazione: effettua tutti i passaggi di post-elaborazione necessari per ottenere la finitura di qualità di una parte per utilizzo finale.

Metodi di produzione a basso volume a confronto

| Stampa 3D | Strumenti CNC | Creazione rapida di attrezzature | ||

|---|---|---|---|---|

| Tecnologie | Sinterizzazione laser selettiva (SLS), stereolitografia (SLA), modellazione a deposizione fusa (FDM), stampa 3D in metallo | Lavorazione meccanica CNC (fresa o tornio), taglio laser, taglio a getto d'acqua | Stampaggio a iniezione, termoformatura, sovrastampaggio e stampaggio con inserti, stampaggio a compressione, fusione, formatura della lamiera | |

| Materiali | Plastiche, metalli (in numero limitato), silicone e materiali simili alla gomma | Plastiche, metalli, legno, acrilico, pietra, vetro e compositi | Plastiche, metalli, compositi, silicone e materiali simili alla gomma | |

| Forma | Elevato livello di libertà | Livello medio di libertà | Livello medio di libertà | |

| Tempi di produzione per le parti finali (in-house) | Da uno a due giorni | Da un giorno a una settimana | Da un giorno a una settimana | |

| Tempo di ciclo | Da meno di un'ora a diverse ore, a seconda delle dimensioni della parte | Da meno di un'ora a diverse ore, a seconda di dimensioni, design e complessità della parte | Da pochi secondi a diverse ore, a seconda del processo e del materiale | |

| Costo di implementazione | € | €€ | €-€€ | |

| Costo per unità | €€-€€€ | €€€€ | €€ |

Confronto tra produzione in-house e produzione a contratto

La produzione ha sempre richiesto la collaborazione con produttori a contratto e lunghe catene di fornitori. Al contrario, gli strumenti per la produzione a basso volume consentono alle aziende di spostare il processo in-house.

Si raccomanda di esternalizzare la produzione solo per ordini occasionali di poche parti e per parti di grandi dimensioni o che richiedono materiali speciali. Laboratori come Hubs, Protolabs e Fictiv o fornitori di servizi locali offrono soluzioni di produzione su richiesta anche per volumi ridotti e normalmente mettono a disposizione un'ampia gamma di tecnologie, inclusi processi additivi e sottrattivi e creazione rapida di attrezzature. Possono anche fornire consigli su vari materiali e offrire servizi a valore aggiunto quali progettazione o finitura avanzata.

Gli svantaggi principali dell'esternalizzazione sono il costo e i tempi di realizzazione. Uno dei maggiori vantaggi della produzione a basso volume è la sua velocità rispetto ai metodi di produzione tradizionali, soprattutto nei casi in cui la realizzazione di parti esternalizzate richiede una o più settimane. Spesso, esternalizzare la produzione di volumi ridotti di parti è anche molto costoso. A seconda del numero e del volume di parti prodotte, l'investimento per una stampante 3D per realizzare parti in-house può essere recuperato in pochi mesi.

Nel caso di stampanti 3D desktop e da banco, le aziende possono acquistare il numero necessario di apparecchi in base alle loro esigenze ed eventualmente aggiungerne altri per aumentare la produzione. Inoltre, l'uso di più stampanti 3D offre la flessibilità di stampare simultaneamente parti in materiali differenti. I fornitori di servizi esterni possono comunque offrire sostegno a questo workflow flessibile per parti di grandi dimensioni o in materiali speciali.

Outsourcing vs. In-House: When Does it Make Sense to Bring SLS 3D Printing In-House?

In questo whitepaper valuteremo la proposta di valore dell'adozione di stampanti 3D SLS in-house e la confronteremo con l'esternalizzazione delle parti SLS a un fornitore di servizi.

Calcola il tuo risparmio in termini di tempo e costi

Prova il nostro strumento interattivo per il calcolo del ritorno d'investimento e scopri quanto puoi risparmiare, in termini di tempo e costi, grazie alle stampanti 3D Formlabs.

Entra nel mondo della produzione a basso volume

Finalmente libera dai vincoli di attrezzatura dei metodi tradizionali, la produzione additiva è una soluzione efficace per produrre volumi ridotti di parti per utilizzo finale con tempi di realizzazione minimi. La stampa 3D in-house consente alle aziende di assumere il controllo sulla produzione e ridurre tempi di produzione, costi e rischi.

Guarda il webinar per scoprire come ottenere una produzione di parti per utilizzo finale personalizzata e con volumi ridotti in modo rapido e conveniente grazie alla stampa 3D, ed esplora l'ampia gamma di soluzioni professionali Formlabs per la stampa 3D.

Stai considerando di implementare la produzione a basso volume nella tua azienda, ma non sai da dove iniziare? Contatta gli specialisti di soluzioni Formlabs per discutere come creare il tuo workflow ideale.