URI Undersea Robotics and Imaging Laboratoryの主任研究員、Brennan Phillips氏。(出典:David Gruber)

全世界が未来の宇宙旅行に想いを馳せる中、もっと身近なところに本当のフロンティアがあるかもしれません。地球表面の70%以上を覆っているとされる海洋ですが、アメリカ海洋大気庁(NOAA)の推定では、完全に探査が行われているのはわずか20%以下に留まります。1 宇宙探査のスケールに比べると、海洋探査にはこれまで十分な資金や注目が寄せられていません。しかし、こういった逆境にも関わらず粘り強く研究を続ける研究者たちがいます。彼らはより深くまで潜れるような機器を開発すべく、手頃な価格で利用できる3Dプリンタを活用しています。

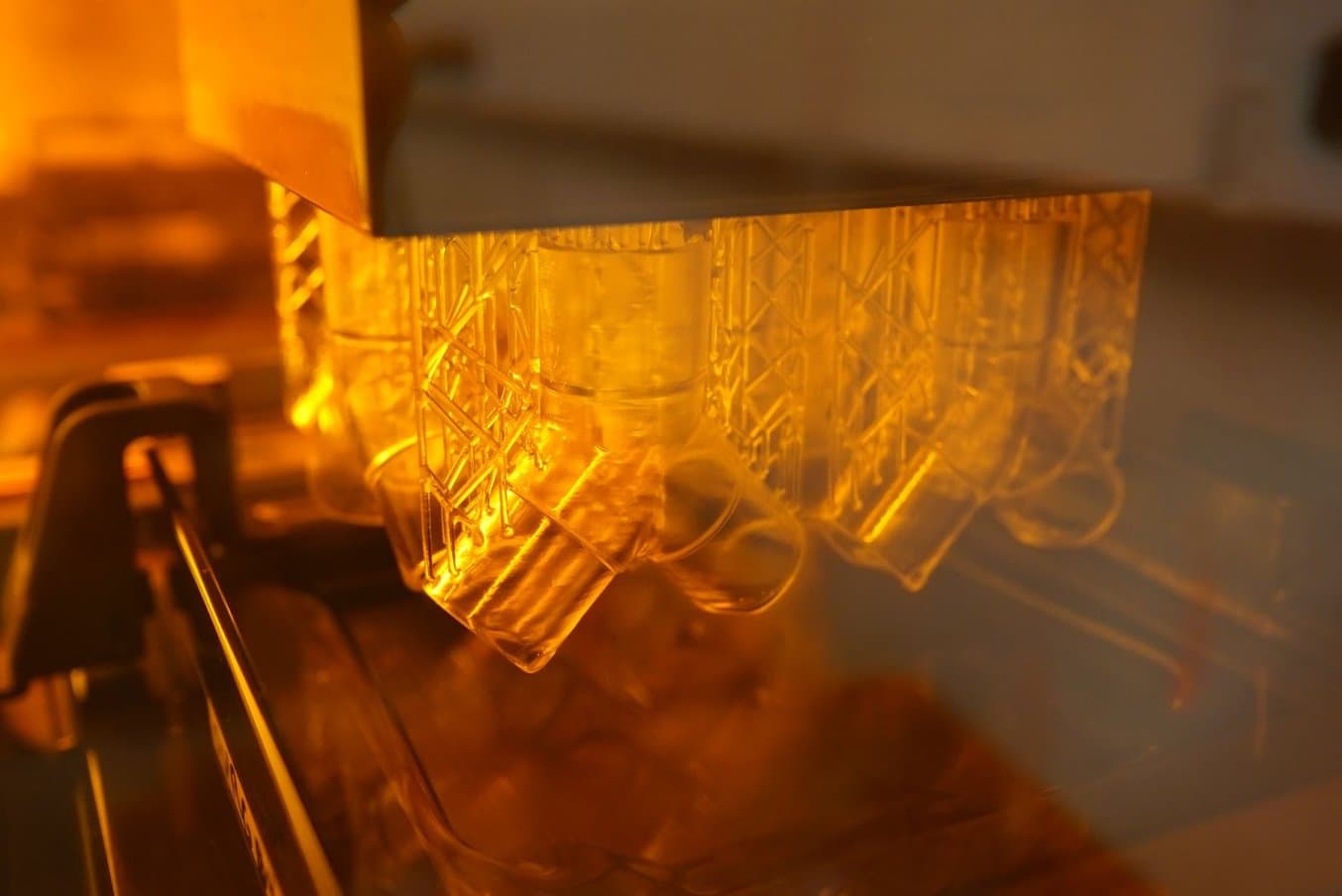

University of RhodeのIsland's BayキャンパスにあるUndersea Robotics and Imaging Laboratoryでは、Brennan Phillips教授と学生たちが、水深数千メートルで海洋調査が可能な機器の開発に取り組んでいます。研究室では、SLA光造形3DプリンタのForm 3+とForm 3Lを使用し、防水カメラ用のエンクロージャや研究に必要なさまざまなツールを3Dプリントで製作しています。

高圧にも耐えられる防水部品

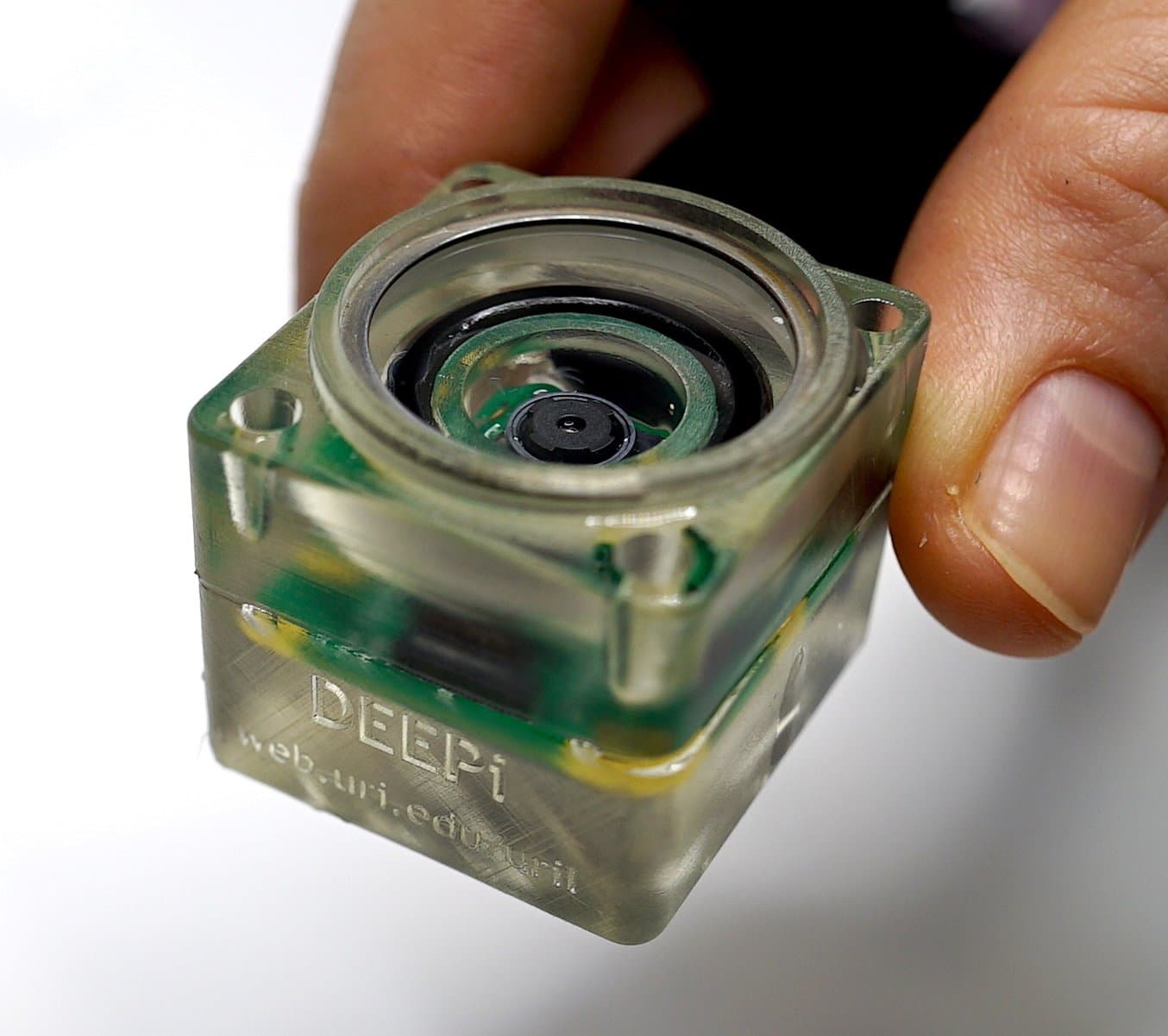

海中探査には、単なる防水性だけでなく、海面のはるか下で莫大な圧力に晒されても防水性を維持できる頑丈なツールが必要です。Phillips氏と研究室の学生たちは、大きな圧力下でも内部の機器を完璧に水から守れるような構造でありながら、データ取得の際に簡単に分解できる3Dプリント製ケースの開発に着手しました。試作・検証を数十回繰り返した結果、Form 3+にてClearレジンを使って2分割でプリントした円筒状の設計を採用しました。ケース内部に回路基盤が設置されており、基盤とカメラレンズの間にエポキシ樹脂を注入することで、カメラレンズを浮かせた状態で固定できるようにしています。レンズの下はすべてエポキシ樹脂で、ケースの設計に予め組み込んでおいた穴から注入します。

「私たちは、どうやったら最小かつ最安の深海探査カメラを作れるか、という課題にチャレンジしています。これまで、さまざまな形状の部品を数十点プリントしてきました。3Dプリント可能なものなら、どんな形でも製作が可能です。迅速に設計し、電子回路を構築してからケース内に搭載し、サイズ調整をしたらエポキシ樹脂を流し込みます」と、Phillips氏が教えてくれました。

3Dプリントのおかげで、予算をオーバーすることなく設計を徹底的に反復検証でき、加工では不可能だった自由な設計もできるようになりました。

DEEPiカメラは3Dプリント製の型とOリングシールを、回路基板を守るエポキシ樹脂と透明なガラス製のビューポート(米国特許#16/920,577)と組み合わせたハイブリッド設計(出典:Brennan Phillips氏)。

研究室では、圧力タンクを使って深海環境をシミュレートしています。内部にエポキシ樹脂を注入する2分割式の設計と決めた後、圧力を高めて深海環境を再現した圧力チャンバーに製作した部品を入れて検証を行いました。「完全に実験のつもりで製作した部品を深海環境に入れてみたんです。私たちが考えていたより数千メートルも深くまで耐えていました」とPhillips氏は言います。

教育分野向け特別ディスカウント

認定教育機関向けの特別価格として、プリンタ、ハードウェア、ご希望のアクセサリに対する10%割引とOpen Material Modeへの無料アクセスを提供します。対象資格については、Formlabsまたは正規販売代理店にお問い合わせください。

SLA光造形が深海ロボティクスに最適な理由

さまざまな3Dプリンタを評価する際、Phillips氏の研究室で最も重視されていたのが精度と材料特性です。SLA光造形方式の3Dプリント製部品には等方性があり、FDM(熱溶解積層)方式の部品のように表面から水が入り込むこともありません。また、SLA光造形品は表面品質が滑らで、部品同士を組み合わせても表面のざらつきによって隙間が生じることがなく、2分割式の円筒状エンクロージャのような機能的アセンブリでもしっかりと密封性を確保できます。寸法精度が高く高精細な表現が可能なことも、水密性を確保するうえで最適です。非常に厳しい公差にも対応でき、繊細な表現が可能なため、ねじ山を追加した状態で設計してプリントが可能です。Phillips氏の研究室では、2分割式のエンクロージャと、確実な結合を保証するためのねじの両方にこの手法を用いています。

3Dプリント製の耐圧ハウジングアセンブリ。水深1000メートル以上もの深さで電子機器を海水から守る。Oリングシールを部品に直接プリントし、手動でねじ止めしたベゼルでエンクロージャを密封する。(写真・設計出典:Breanna Motsenbocker氏)

「SLA光造形品で実現できる完璧な密封性が非常に大切です。FDM方式では、IP等級を取得することはできても、水深数メートルの圧力ですら耐えることができません。また、Oリングで2分割式部品を完璧に密封できるようにするためには、高精細さも欠かせません。SLA光造形プリンタから取り出した部品は、少しやすりがけをするくらいで、あとは滑らかな面が重要な場所にしっかりフィットするように向きを変えれば、完璧に密封できます」とPhillips氏は言います。「さらに、SLA光造形3Dプリント用の材料が非常に優れていることも決め手になりました。匹敵する材料は今のところありません。降伏強度が他の材料よりはるかに優れているんです。すべての係数が、これまで見つけた材料のどれよりも優れています」

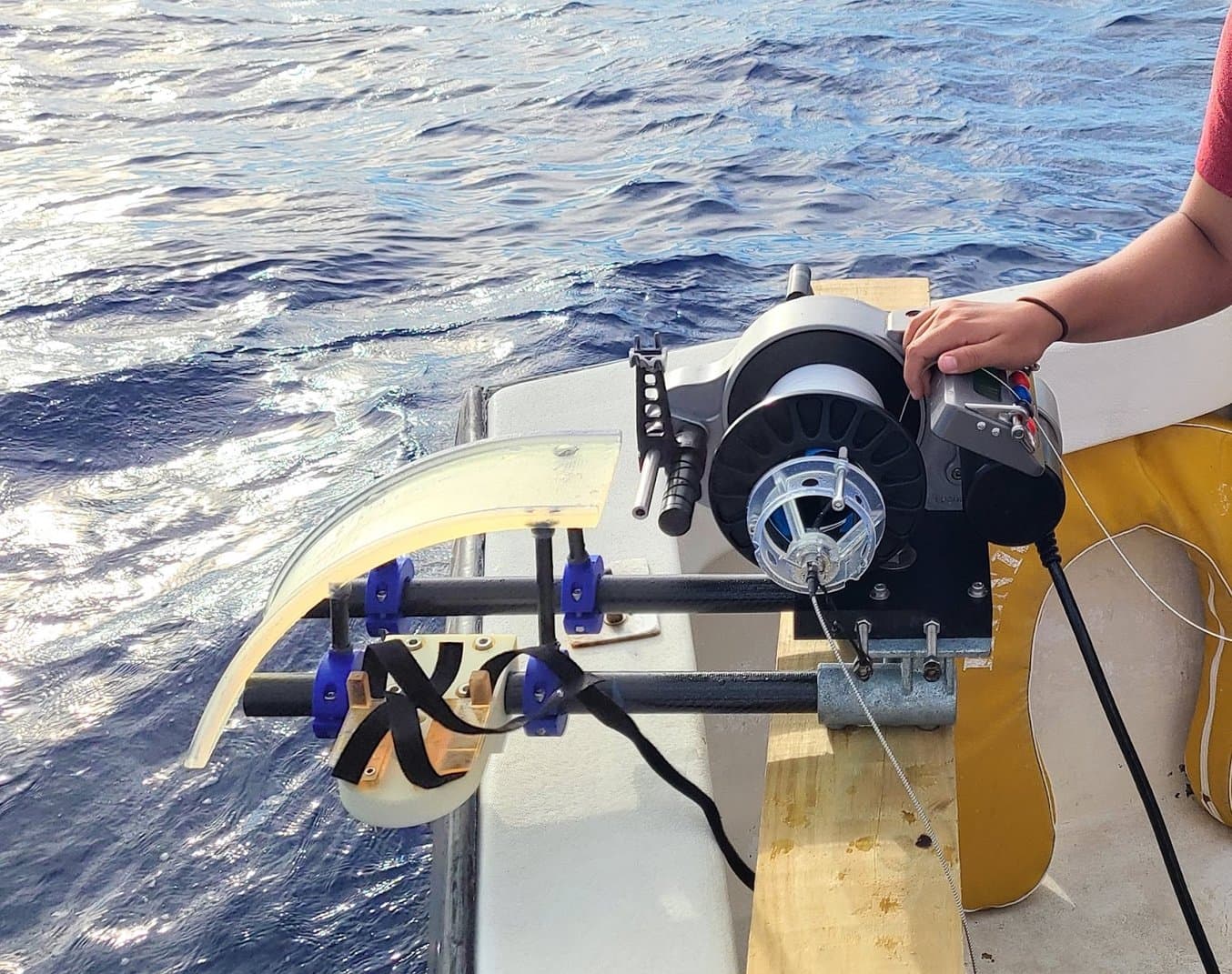

Formlabsプリンタの精度と利用可能な材料のおかげで、この研究室の主要ツールである深海エンクロージャは、陸上でも海上でも大活躍しています。2020年1月、Phillips氏と学生たちは、リグを使って不安定な船上でもForm 2を安定させ、3Dプリントする工程を発表しました。陸上で3Dプリントした時と何ら変わらないエンクロージャを船上でプリントすることができたのです。つまり、3Dプリンタを世界中のどんな場所や船の上でも導入可能になります。この論文は、深海科学を誰にでも手の届くものにするという当研究室の使命を推進し、その際に必要となるツールを安価に、そして現場で製作できることを証明しました。

Form 3Lの導入

FormlabsがForm 3Lのリリースを発表した時、真っ先に導入を決めたユーザーの1人が、Phillips氏と彼の研究室でした。「うちはForm 3Lを真っ先に購入したグループの1つでした」とPhillips氏は言います。大容量の造形が可能なForm 3Lのおかげで、より大型の海底探査機器を製作して実験できるようになり、研究室の他の機能を向上させることができました。

エンクロージャや他のモニタリング装置を水中に設置する際、デバイスにつながっている何千フィートもの細い光ファイバーケーブルも管理しなければなりません。ケーブル同士が絡まってしまわないよう、研究室のメンバーは最初は自転車の車輪を再利用して光ファイバーケーブルをボートの側面に這わせていました。しかし、大容量のSLA光造形プリンタを導入したことで、この工程に必要なツールの小型化・高性能化を実現する試作品を製作できるようになったのです。

3Dプリント製の「スライド」によって、光ファイバーケーブルが絡まったり断線したりすることなく船の側面に這わせることができる。(出典:Brennan Phillips氏)

「この釣り糸には回転シーブや車輪は使いたくなかったので、スライドが必要でした。そこで、このスライドの試作品を3〜4回プリントして改良を重ねました。大きさも十分ですし、滑らかな仕上がりです。細いケーブルを誘導するには、この滑らかさが役に立つんです」とPhillips氏は言います。Form 3LにてClearレジンを使用して製作したスライドのおかげで、釣り糸を後で再利用できるよう慎重に巻き取る時間を短縮し、ツールの交換回数も削減できました。

光ファイバーに革新を

釣り糸は巻き取りの手間はかかるものの、繊細な材料ではありません。一方、光ファイバーケーブルの場合は事情が異なり、破損した場合の交換費用も釣り糸に比べてはるかに高額です。そこで、Phillips氏の研究室はロードアイランド州ポータケットを拠点とするNautilus Defense LLと共同で、全く新しい光ファイバー釣り糸、FOFL(米国特許出願中)を開発しました。「光ファイバーのおかげで、イーサネット通信やライブ映像の取得ができます。この長距離を銅ケーブルで繋ぐのは、とても難しいんです。光ファイバーを使った釣り糸というのは、これまでは存在しませんでした」とPhillipsは言います。

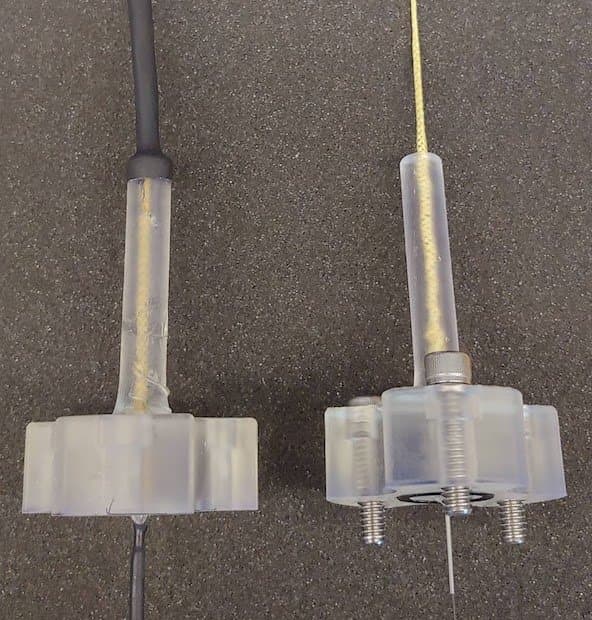

しかし光ファイバーの釣り糸は、そのままでは使い物になりません。光ファイバーのコアを壊さずに引っ張れるよう、機能的な終端ポイントが必要でした。光ファイバーケーブルは結び目などができると破損してしまうため、耐久性の高い他のケーブルと同じように扱うことはできません。そのため、ケーブルの終端につける固定具を開発する必要がありました。

厳しい公差にも対応できるFormlabsの高精細SLA光造形3Dプリンタで製作した部品で、荷重を受ける外側の釣り糸と、繊細な光ファイバーのコアを分離することができました。エポキシ樹脂を注入して釣り糸を3Dプリント製の固定具に接着し、光ファイバーは金属製の保護チューブを通してコンピュータに接続することで、コンピュータ側で情報を受け取ります。

SLA光造形で3Dプリントした部品が、「光ファイバー釣り糸」つまりFOFL(米国特許出願中)の機能的な終端ポイントとして、荷重を受ける外側の釣り糸と繊細な光ファイバーコアを分離する。(出典:Brennan Phillips氏)

「非常に強力で、最低でも100ポンドの荷重に耐えることができます。特許を申請し、かつオープンアクセスとして公開もしました。3Dプリントを未導入で通常の製造工程で作っていたら、試作・検証を繰り返すたびに毎回$3,000〜$4,000はかかかっていたでしょう。実際に製造できるまでの工程がすでに高額すぎて、これまで誰も作ろうとしなかったんだと思います。Formlabsプリンタで実現できるラピッドプロトタイピングと新しい光ファイバーケーブルを組み合わせることで、革新的なアイデアが可能になるんです」とPhillips氏は言います。

3Dプリント製のシールを低コスト製作

3Dプリントを導入する前は、このようなツールの開発にはコストがかかり、研究者が必要な設計変更を行うことを躊躇したり、資金不足のプログラムは開発に着手できずにいました。Undersea Robotics and Imaging Laboratoryは、科学をより身近なものにし、より多くの人がこのような技術にアクセスできるようにすることで、私たちを囲む海洋についての理解を深めることを目指す「deep and cheap」という世界的な活動に参加しています。「Oリングシールを組み込んだエンドキャップを3Dプリントで製作し始めました。加工で作る場合は数千ドルとは言わないまでも数百ドルはかかりますし、図面も特殊なものが必要です。3Dプリンタを使えば、3〜4個プリントして調整すればぴったり合うものを製作できます。コストも、材料費で$50くらいです」とPhillip氏は言います。

研究室で製作しているのは、実製品用部品だけではありません。Clearレジンを使った型の製作手順も確立しました。その結果、3Dプリント製の型を使って水中のケーブル同士を効率的に繋ぎ合わせられるようになりました。

多様な活用例

Phillips氏の研究室では、Formlabsプリンタを使って試作品や実製品用部品、ラピッドツーリング、治具の製作だけでなく、医療器具の製作まで行っています。たとえ小さな研究室であっても、Phillips氏や学生たちのイノベーティブな姿勢によって、3Dプリントの用途と活用の機会は常に拡大し続けています。

コロナ禍では、この研究室がロードアイランド州のパンデミック対応を支援できると気づきます。広範な検証や徹底的な研究を経て、研究室は人工呼吸器用の3Dプリント製部品に使用するFormlabs Surgical Guideレジンのオフガス試験結果を公表することができました。科学論文としての発表に留まらず、FDAと緊急時使用許可(EUA)への承認申請も成し遂げました。

「パンデミックの間、製造業者は本当に頑張っていました。だから私たちも、自分たちが最も得意なことで力になりたかったんです。プリンタの品質とSurgical Guideレジンの存在により、より高いレベルで貢献することができました」とPhillips氏は振り返ります。

コロナ禍の初期段階でブラウン大学およびロードアイランド病院の研究者と共同で設計した人工呼吸器用部品、Y字型スプリッターをSurgical Guideレジンで製作。(出典:Brennan Phillips氏)

深海をもっと身近に

こういった部品を低コストで製作できるメリットは、研究室の予算面だけに留まりません。学習段階や新しいアイデアを実現するためには避けられない数々の失敗を気にして、学生が新しい技術の使用を躊躇する、ということがなくなります。初めて部品を設計する学部生であっても、失敗したら貴重な資源を無駄にしてしまうという心配をすることなく、3Dプリントを使い、学ぶことができます。

URIの2年生には毎年、耐圧ハウジングを設計・3Dプリントする機会が与えられ、彼ら自身が研究に貢献しながら、CADや3Dプリントの新しいスキルを学んでいます。「3Dプリンタを導入する前は、大学院生になるか、業界に入ってすべてのトレーニングを受けるまで、学生自らが水中ハウジングを設計・製作できる機会はありませんでした。3Dプリンタによって、学生たちに門戸を開いてあげることができました。高校生にも耐圧ハウジングを作ってもらったんですよ」とPhillips氏は言います。

こういった新たなチャンスが与えられるのは、アメリカの大学生だけではありません。Phillips氏は、世界中に点在する発展途上の沿岸諸国が深海調査機を利用しやすくなるような変化を目指す、国際的なコミュニティの一員です。「私たちは、深海で独自の探査を行おうとしている国々の能力開発に取り組んでいます。そういう国々では、コストやトレーニングが制約になっているんです。3Dプリントは、深海探査をより身近で誰もが参加しやすいものに変える可能性を秘めています」とPhillips氏は希望を語ります。

1 https://oceanservice.noaa.gov/facts/exploration.html

2 Brennan T. Phillips, Josh Allder, Grady Bolan, R. Sean Nagle, Allison Redington, Tess Hellebrekers, John Borden, Nikolai Pawlenko, Stephen Licht,

Additive manufacturing aboard a moving vessel at sea using passively stabilized stereolithography (SLA) 3D printing, Additive Manufacturing, Volume 31, 2020, 100969, ISSN 2214-8604, https://doi.org/10.1016/j.addma.2019.100969.