3Dプリンタメーカーを差別化する方法は様々です。提供するレジン、パウダー、フィラメントの種類、ホビイスト向けか工業用途向けか、デスクトップサイズ、ベンチトップサイズ、産業用途など、多様な要素がありますが、3Dプリントユーザーの多くにとって最大の差別化要因は「オープンかクローズドか」と言えるでしょう。

Formlabsは2011年の創業以来、ハードウェア、ソフトウェア、万能性の高い材料など、質の高いパーツを安定して造形でき、かつ使いやすい3Dプリンタの開発に取り組んできました。ユーザーが必要とする時にいつでも期待通りの機能を果たすプラットフォームを作り上げてきた一方、一部の用途や課題については弊社独自の専門的なワークフローが存在しないことも事実です。それが、Formlabsのエコシステムをオープン化する理由です。Formlabsのプリンタ、ソフトウェア、材料が、ユーザーが抱える独自の課題を解決するための土台となることを期待しています。

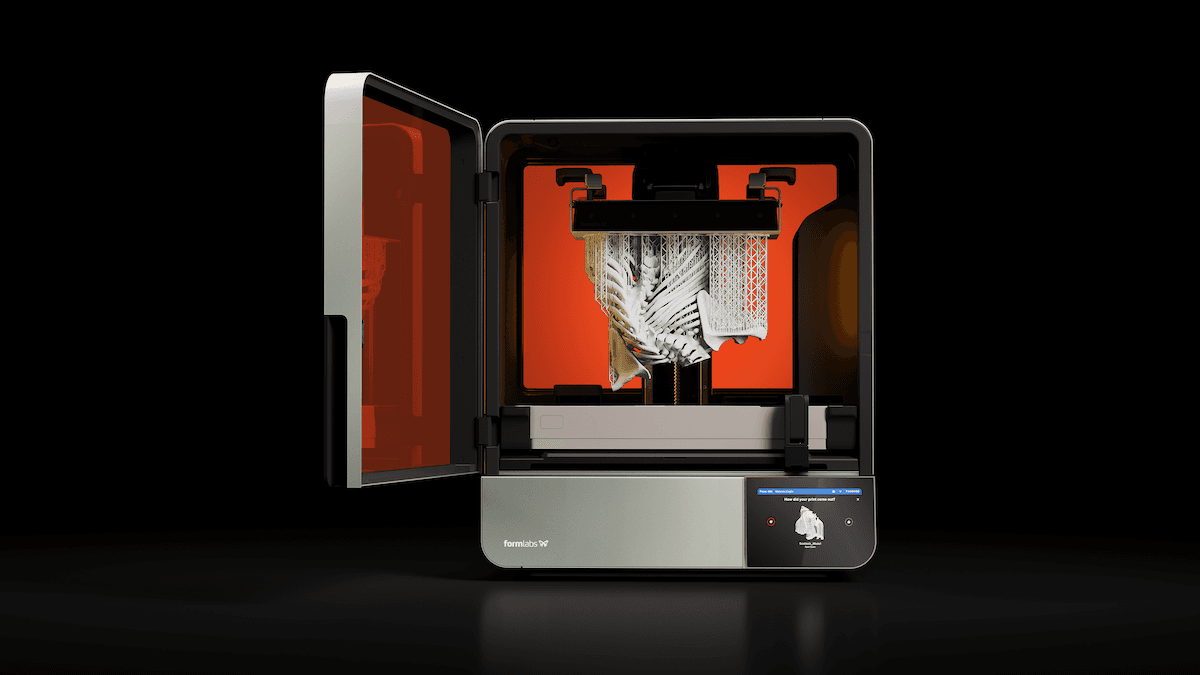

Formlabsのオープンエコシステムに含まれる3つの強力なツールにより、ユーザーは高度なエンジニアリングを経て開発されたFormシリーズ SLA光造形およびFuseシリーズSLSプリンタを使いながら、最も馴染みある方法で複雑な課題に取り組むことができます。

- Open Material Mode:プリンタ1台につき1回限りのライセンス購入で利用可能なOpen Material Modeは、エキスパートユーザーがForm 3/+、Form 3B/+、Form 4、Form 4B、Form 4L、Form 4BL、Fuse 1、Fuse 1+ 30Wでサードパーティ製のあらゆる材料を使用できるようにします。

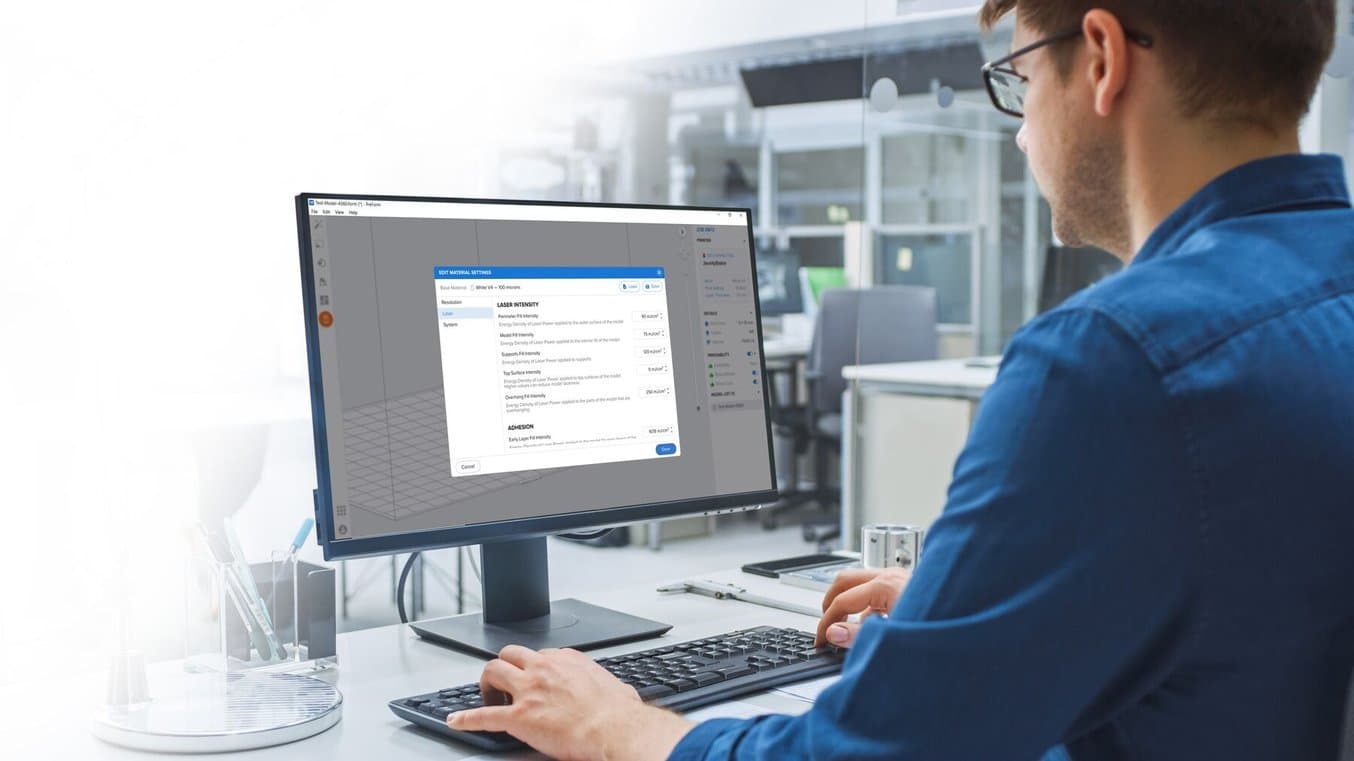

- PreForm設定エディタ:Form 3/+、Form 3B/+、Form 4、Form 4B、Form 4L、Form 4BL、Fuse 1、Fuse 1+ 30Wで、Formlabs独自材料および認可済材料に合わせて造形設定を最適化し、造形性能をカスタマイズしたいユーザーに無料でご利用いただけます。

- Formlabs認可済材料:厳選した最高クラスの認可済サードパーティ製材料を、事前調整済みの造形設定を使ってFormlabsのSLA光造形・SLSプリンタでシームレスにご利用いただけます。

Open Material Mode:型にはまらない発想で導くイノベーション

特殊な用途では、Open Material Modeを活用することでFormlabsのSLA光造形およびSLS 3Dプリンタの信頼性、使いやすさ、一貫した寸法精度を生かしながら、独自のワークフローに適した材料を見つけることができる。FormlabsがAlumina 4Nレジンをリリースし、本物のテクニカルセラミック材料を使った3Dプリントが可能にする前は、多くの研究者たちがこれと同様の機能を金属加工などで活用していた。

あらゆる用途と機械的特性を網羅した45種類以上の材料を開発してきた業界最高クラスのエンジニアリングチームは、Formlabsの誇りです。しかし、Formlabsの材料ライブラリで提供する既存のレジンやパウダーだけで、お客様のあらゆる疑問や問題を解決できるわけではありません。

FormlabsのSLA光造形・SLSプリンタを開放しサードパーティ製材料の使用を受け入れることで、お客様がもっと直接的に問題を解決できるようになることを意味します。Open Material Modeでは、波長405nmのUV光に対応するあらゆるレジンや波長1064nmのレーザー光に対応するあらゆるパウダーを使って、新しいワークフローを構築いただけます。Formlabsのプリンタは、クリエイティビティやイノベーションを妨げるものではなく、お客様が目指すゴールを達成するためのツールであるべきだと考えています。OMMは、お客様独自の課題に特化した新しい特殊材料を開発するための可能性を切り拓くものとなるでしょう。当社のSLA光造形・SLSプリンタが実証してきた信頼性を活かし、お客様にはハードウェアの心配をすることなく新たな材料の開発に集中していただけます。

Open Material Modeは、ゴールを実現するために何が必要で、どうすれば達成できるのかを熟知し、イノベーションを次のレベルに押し上げようとしているエキスパートユーザーのための機能です。プリンタ1台につき1回限りの購入で恒久的なオープンアクセスが付与され、そこから新しいレジンやパウダーを継続的にお試しいただけます。Figure Engineeringのようなお客様とのパートナーシップは、材料特性のわずかな変化がイノベーションに画期的な効果をもたらすことを示す良い例になりました。

航空機のMROオペレーションのコストを削減しながら安全性を向上

新レジンRegist™の配合に成功したFigure Engineeringは、米国空軍と協力し、航空機に搭載されている金属製の大型着陸装置の電解めっき工程で使用する、強靭で耐薬品性に優れたマスキングや治具を開発。

航空機のMROオペレーション(整備、修理、総点検)の中で、最も困難で時間のかかる工程のひとつが、大型着陸装置の電解めっき処理です。その作業工程には、強力で非常に侵食性の高い薬液に部品を浸したり、後で除去可能なラッカーを塗布したりテープを貼ったりしてめっき処理を施さない部分のマスキングをするなど、何時間にも及ぶ骨の折れる手作業が含まれます。Figure Engineeringは、この工程をより効率的で安全なものにするために、米国国防総省から依頼を受けた請負業者です。

しかし、電解めっき用のマスキングの設計・試作を開始した時、一筋縄ではいかない課題にぶつかりました。「最初の調査でわかったのは、電解めっき処理の過酷さに耐えられる材料がないということです。常に落下やハンマーによる強い衝撃に耐える必要があるので、強力な耐薬品性の他にかなり高い耐衝撃性を備えた高強度材料が求められます」と、Figure Engineeringの共同設立者で技術責任者でもあるJonathon McDaniels氏は言います。

McDaniels氏率いる同社チームは、様々な3Dプリント技術を評価した結果、FormlabsプリンタとOpen Material Modeを使用し、高強度で耐薬品性に優れ、複数サイクルの使用にも耐えられる高耐久のマスキング治具の製作に適した独自材料の開発・実験に乗り出します。

「造形設定の編集はとても簡単でした。数値が適正の範囲内に収まるようにさえすれば正しく造形できるので、そこだけ理解すれば使い方はとても簡単です」とMcDanielsは言います。

新しいレジンResist™の開発に成功したFigure Engineeringは、米国空軍と協力してゆくゆくはこの3Dプリント工程を全米の整備基地に配備しようとしています。

「Open Material Modeがなければ対応できなかったと思いますし、新しい案件をどう進めていくかについても考え方が変わりました。今後もさらに独自の3Dプリント用材料を開発していくことになると思います。

Figure Engineering 共同創設者、Jonathon McDaniels氏

Figure Engineeringによる新材料開発の成功事例については、以下から全文をご覧ください。

PreForm設定エディタ

PreForm設定エディタは、PreForm上で造形パラメータをカスタマイズできるようにするもの。ユーザーは用途ごとに独自のワークフローや完璧な造形環境を作成し、最適化された造形結果を得られるように。

FormlabsのSLA光造形・SLS 3Dプリンタが工業品質の3Dプリンタとして世界的ベストセラーとなっているのには、理由があります。それは、常に正確なパーツを造形できることかもしれません。強度の高いパーツを一晩で製作できること、あるいは非常に細かなディテールが施されたパーツも完璧な色合いで造形できることかもしれません。

Formlabsでは、レジンタンクのワイパーの動作速度、積層ピッチ、露光時間、加熱調整など、様々な造形パラメータを何年もかけて微調整してきました。おかげで大半のユースケースに適した造形設定が出来上がりましたが、その「大半」の中には含まれず、少しの工夫を加えるだけで大きな変化が生まれる可能性のある特殊なケースがあることも承知しています。

PreForm設定エディタは、Formlabsにて検証済みのレジンやパウダーを使った造形結果には満足しているものの、完全に実現できない箇所もあり、そのために造形設定を微修正したいと感じているお客様に最適です。PreForm設定エディタは、FormシリーズやFuseシリーズがこれまでに実証してきた信頼性、手頃な価格、使いやすさはそのままに、お客様ご自身で微調整を行い、独自の問題を解決していただけるようになります。

PreForm設定エディタが成功に繋がったケース

世界最大の医療機器メーカーの一つ、Strykerでは、マイクロ流体部品がエンジニアを悩ませていました。Form 4で作る部品はチャネルが想定通りにならないことがあり、それがForm 4を主なツールとして選ぶのを躊躇する理由になっていました。Formlabsと協力して検査を行った同社は、簡単な修正方法を見つけ出し、カスタマイズの造形設定を作成することで細い流路の造形を最適化することができました。

別の医療機器メーカー Abbotでは、Clearレジンで製作したパーツにマイクロバブル(微細な気泡)が発生してしまい、チームが目指していたレベルの表面品質や透明性を実現できずにいました。こちらも、レジンタンクのワイパー速度をわずかに調整するというごく簡単な解決策を実装したことで、最終製品の気泡をなくすことができました。AbbotはPreForm設定エディタを使ってワイパーの速度をほんの少し遅くし、レジンを十分に撹拌して沈殿を防ぎつつ、マイクロバブルの発生を避けることのできる最適な速度に設定することができました。

透明部品へのマイクロバブル混在は好ましくないケースがほとんどであるにも関わらず、Formlabsはなぜこの設定を恒久的なものにしないのでしょうか?実際、Formlabsはマイクロバブルを完全に排除できるような設定を模索し続けてきましたが、ワイパーの速度変更が必ずしもすべてのケースでうまく作用するとは限りません。そのため、通常の設定にはより多くのケースで成功する可能性が高い設定を割り当てているのです。PreForm設定エディタのおかげで、Abbotは現在、Clearレジンの品質とForm 4の信頼性、スピード、精度を活かしながら、3Dプリントをより柔軟にカスタマイズできるできるようになりました。

Formlabs認可済材料を使って、巨人の肩の上に立つ

BEGO™ VarseoSmile® TriniQ®レジンは、Formlabs認可済材料の一つ。BEGOの材料は業界トップクラスであり、Formlabs製品上でスムーズかつ効率的なワークフローを実現できるよう、厳格なテストを通過している。BEGOの優れた材料工学とForm 4Bのパワーを組み合わせた認可済材料のワークフローは、あらゆる面で優れた結果を導き出す。

Formlabsの材料ライブラリーには、特定の用途向けに精密に設計され、徹底的に検証された45種類以上のカスタムレジンやパウダーが揃っています。提供材料の拡大には常に取り組んでいますが、時にはコラボレーションによって最も迅速な解決策が導き出せることがあります。認可材料の追加により、Formlabsのプリンタは、他の材料メーカーが顧客の目標達成をサポートするためのプラットフォーム的な役割を果たせるようになります。

Formlabs認可済材料を使った造形は、医療器具の製造など特定の材料規制や承認が極めて重要で、かつ現行のFormlabs材料ライブラリーでは要件を満たせない専門的な業界や用途での応用が必要なお客様に最適です。BEGOは永久的な歯科修復物の製作に最適な材料を開発し、現在、Form 3B、Form 3B+、Form 3L、およびForm 4での使用が認定されています。

認可済材料の数々のメリットとオープンな3Dプリントエコシステムを組み合わせることで、専門性の高いレジンやパウダーと業界トップクラスの高性能3Dプリンタの両方の長所を活かすことができます。

Formlabs APIと統合機能

オープンエコシステムでは、工程の効率化が重要です。認可済材料を追加したのと同様、Formlabsはお客様がシステムや材料、作業方法の切り替えに時間をかけることなく、新しいアイデアの創出により多くの時間を費やせるよう、工程の合理化を常に目指しています。

そこで、多くのお客様がPreForm以外からもプリントを開始できる環境を作るため、Formlabs APIを公開することにしました。お客様やパートナーの皆様は、お使いの他社製アプリケーションでAPI連携を行うことで、これらのワークフローを自動化でき、モデルのデザインから造形まで全てをスムーズに行えるようになります。モデルデザイン用の優れたプログラムは数多く存在し、それら全てに対する統合機能を私たちから提供することは難しいのが現実です。そこで、パートナー様や開発者の方々にソフトウェア開発キット(SDK)を提供し、APIにアクセスして統合機能を作成いただけるようにしています。アイデアをより早く形にしていただくために、Formlabsは事前準備にかかる時間を削減することでお手伝いができると考えています。

単なるツール以上の存在に

Formlabsは、プリンタ、ソフトウェア、材料の開発により、3Dプリントをかつてないほどパワフルで誰にでもアクセスしやすいものにしてきた。今後、Formlabs製品の利用者コミュニティが、どんな方法でこの実証済みのSLA光造形およびSLSワークフローを独自に進化させてくれるのか、期待が膨らむ。

お客様のアイデアを形にするためのツールを提供することを使命としているFormlabsですが、今回のオープン化はFormlabsが単なる「ツールメーカー」ではなく、イノベーションを生み出すプラットフォームを創出する立場へと変わっていくことを示す大きな転換点でもあります。

そのプラットフォームの中核となるのはもちろん、Form 4、Form 4L、Fuse 1+ 30Wといったパワフルな3Dプリンタの数々ですが、お客様がその上に思い思いのレイヤーを重ねていくことで、真のイノベーションが起こると信じています。専門家による開発材料の導入、新材料の開発プロセスの加速化、細かな設定調整で生み出す大きな変化、よりコラボレーションのしやすい作業工程の整備など…… 今後は私たちが製造したツールが、お客様の手によってさらに進化していくことでしょう。

これからFormlabsオープンエコシステムで生まれる新しい物語の数々を、Formlabs一同楽しみにしています。新機能を活用したワークフローの最適化にご興味がおありの場合は、ぜひFormlabsまでお問い合わせください。