オフセット印刷機の世界的なメーカーであるHeidelberger Druckmaschinen AGは、世界170カ国以上で10,000人近い従業員を擁する企業です。同社は、これまでにない速さで印刷可能な最大級の最新鋭印刷機から、裁断機や紙折り機に至るまで、印刷バリューチェーン全体で幅広いツールや自動化ソリューションを提供しています。

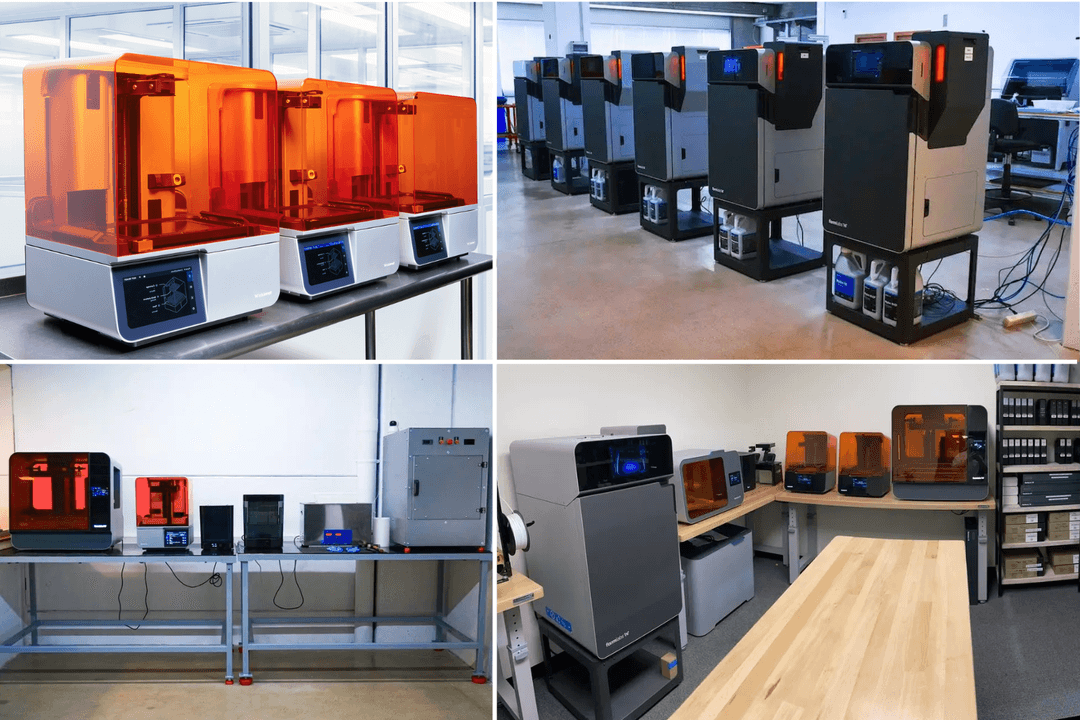

約6年前、HEIDELBERGは製造工程に新たな次元を追加しました。それが、3Dプリントです。導入当初の目的は、コストと製作期間を削減してプロトタイピングや製品開発工程を高速化することでした。しかし現在では、3Dプリント製の部品を連続生産でも活用し、約15種類にも及ぶ用途で年間数千点もの部品を製作しています。

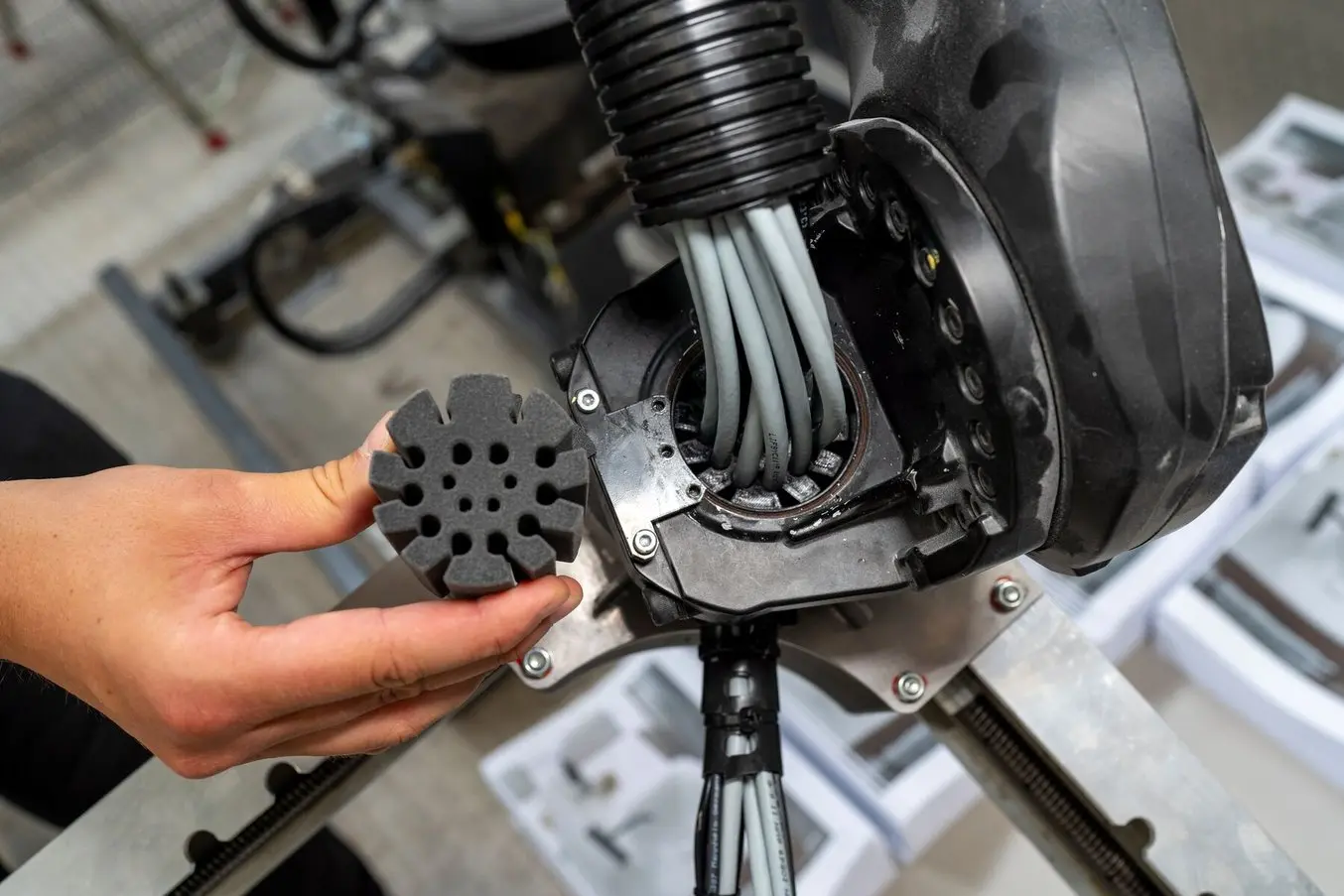

SLS(粉末焼結積層造形)方式で製作した軽量の3Dプリント部品をロボットに活用したり、紙折り機に使うスチール製部品の代用として活用する様子をご紹介します。

実製品用3Dプリント製部品の負荷テスト

本製品仕様では、実製品用部品の製作に最適なFormlabsの3Dプリンタと材料をご紹介します。様々なユーザー事例とともに、実製品用途での3Dプリント材料の適合性を検証する負荷テストの結果も掲載しています。

製品開発をスピードアップ

「HEIDELBERGからは、新製品開発に関する案件で依頼が来ます。特に従来の製造方法とは異なるコンポーネントやアセンブリの開発についてです」と教えてくれたのはJoachim Krumma氏です。

HEIDELBERGで15年間に渡って製品や用途開発に携わっていたKrumma氏は、現在、アディティブマニュファクチャリング分野のコンサルティングを行う企業CTS-3 GmbHを経営しています。CTS-3はHEIDELBERGの研究開発チームと密接に提携し、製品開発だけでなく、新しい用途の量産移行もサポートしています。

こういった開発の一部は現場で行われ、HEIDELBERG製品をその場で直接検証することでエンドユーザーからのフィードバックをリアルタイムに反映しています。

Meinders & Elstermannは、ベルムにあるオフセット印刷の大企業。

HEIDELBERGの新製品は現場で検証しながら開発が行われる。

「Meinders & Elstermannはベルムを拠点にオフセット印刷を行う大企業で、毎年1億〜1億2千万枚を印刷しています。印刷工場にはHEIDELBERGの印刷機が4台、製本部門には紙折り機が7台あります。HEIDELBERGが市場に出そうとしている新製品をここで検証し、継続して開発を行います」と言うのは、Meinders & Elstermann GmbH & Co. KGで加工部門代表を務めるKlaus Harig氏です。

同社では、ピック&プレース工程で使うロボットの軽量部品、紙折り機用の新しいコンポーネント、以前はスチールで製造していた機械部品の交換部品など、幅広い用途で3Dプリント製部品を使用しています。そういった部品の製作に活用しているのがFuseシリーズSLS 3Dプリンタで、硬質部品にはNylon 12パウダーを、軟質部品にはTPU 90Aパウダーを使用しています。

HEIDELBERGでは、ピック&プレース工程で使うロボットの軽量部品、紙折り機用の新しいコンポーネント、以前はスチールで製造していた機械部品の交換部品など、幅広い用途で3Dプリント製部品を使用している。

「私たちには、3Dプリントのスピードが欠かせません。常に変化するお客様からの要求にも迅速に対応できます。以前は数週間かかることもあった新部品の開発・製作が、1~2日で完了するようになりました。私たちの要望に完璧にフィットしてくれています」

CTS-3 GmbH 経営陣、Joachim Krumma氏

製作期間の短縮だけでなく、コスト面でも大きなメリットがありました。特にプロトタイピングではそのメリットが顕著に現れていますが、少量の実製品用部品のカスタム量産でもその効果を実感しています。「部品製造においては、従来の製造方法と比較して10〜20倍のコスト削減を目指しています」とKrumma氏。

新しいSLS方式プリンタFuse 1+ 30Wで高性能部品を高速製作

本ウェビナーでは、Fuse 1+ 30Wの製品概要やSLS方式3Dプリントの概要をFormlabsのエキスパートがご説明します。

ロボット用の軽量部品

同社で、3Dプリント製部品を最も多く搭載している機械はP-Stackerです。P-Stackerは最先端のピック&プレース工程用ロボットで、紙折り機から折り畳まれた紙束を受け取り、パレットに配置します。

P-Stackerは、折り畳みの完了した紙束を紙折り機の後ろに積み重ねる重労働を代行し、オペレーターの負担を軽減する。

「このロボットは、パレットを最大1メートルの高さまで積み重ねることができます。動作速度にもよりますが、1時間当たり最大18,000枚ほどです。P-Stackerの導入前は、毎日1人で4~6トンもの紙束をパレットに乗せて移動させていました」とHarig氏は振り返ります。

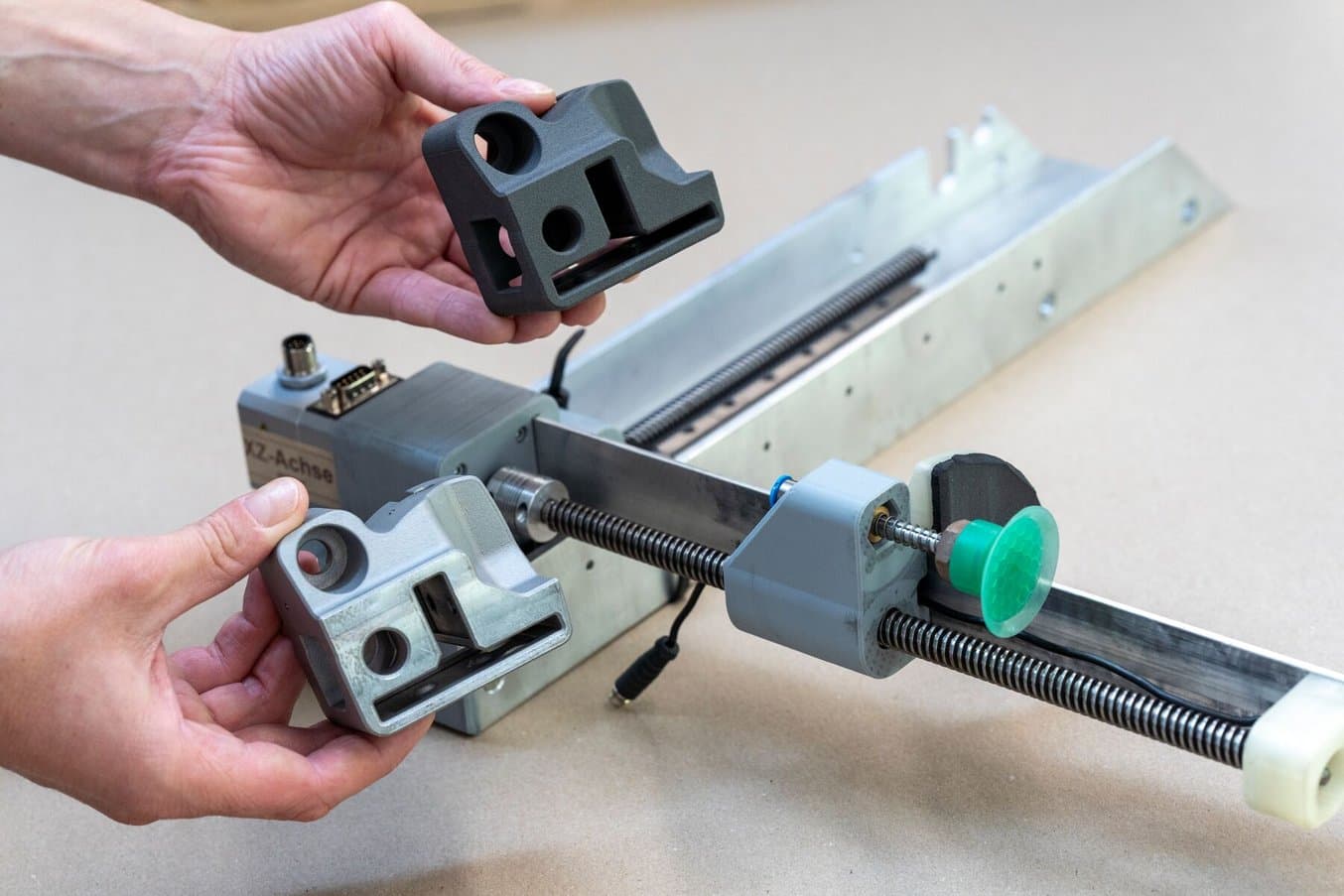

このロボットに搭載されている3Dプリント製部品の多くは非常に複雑で、軸移動、軸クランプ、真空吸引、センサー技術、摺動性など、それぞれ異なる機能を同時に司るユニバーサルジョイントやブラケットなどに使用されています。

「ロボット用途では、重量がものを言います。重量が増えるほど部品にかかる機械的ストレスが大きくなるため、部品の疲労強度に影響するんです。ロボット内部はかなり高密度で部品が搭載されているので、追加で大きなアセンブリや部品を搭載するスペースはほぼありません」とKrumma氏。

プラスチックで作る3Dプリント製部品はスチールより軽量で、部品にかかる応力や荷重に応じた最適な設計も可能。加工など従来の製造方法とは異なり、設計が複雑になっても製作コストは変わらない。

連続使用によって高い応力や荷重がかかることが想定される用途では、部品の形状が非晶質構造になり、設計が非常に複雑になることがあります。また、金属製のベアリングやテフロンでコーティングされた部品など、対摩擦特性を持つ部品と3Dプリント製の部品を組み合わせて使用することも一般的です。

ロボットに搭載されている3Dプリント製部品の多くは非常に複雑で、それぞれに異なる機能を果たす。Nylon 12パウダーでは、強度と耐久性に優れた部品を製作できる。

部品が受ける機械的ストレスの増減に関わるため、ロボット用の部品では重量が重視される。

こういった複雑形状の部品の多くは、加工などの従来の製造方法ではコスト効率が悪い、または製作が不可能です。複数のアセンブリやコンポーネントを組み合わせなければならず、そのような場合には別々に製作した部品を苦労して組み立て、位置を調整し、再加工することになります。従来の方法で作る部品は重く、複数部品を組み合わせることでコンポーネントの密度も高まります。

「従来の製造法でさまざまな部品を製作しようとすると、3Dプリントとは比較にならないほどの労力がかかるでしょう。複雑な形状も再現できるSLS 3Dプリントのおかげで、非晶質構造の部品を開発・3Dプリントして製作できるため、コンポーネントやアセンブリの構成がシンプルになります。私たちの用途にはピッタリですね」

CTS-3 GmbH 経営陣、Joachim Krumma氏

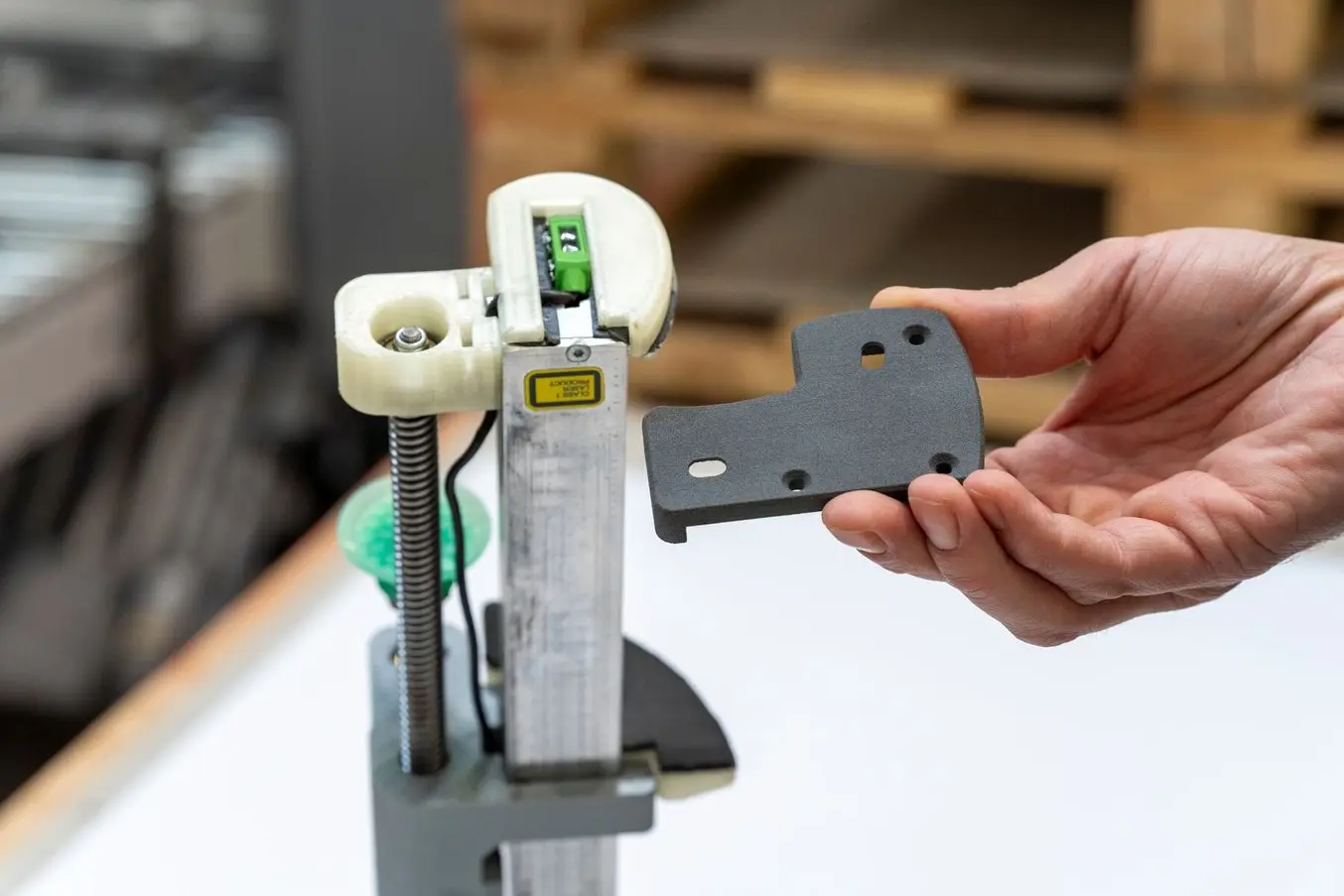

仮にここまで複雑ではない部品でも、高い精度や繊細さが求められます。その一例が、不純物の混入防止、鋭利なエッジやセンサーの保護、摩耗防止を目的として使用する柔軟な部品です。

TPU 90Aパウダーで3Dプリントした柔軟性のある部品でセンサーやその他アーム先端の工具を保護する。

柔軟な部品は、スナップフィット設計のコンポーネントにも最適。鋭利なエッジを保護することで、オペレーターの安全も確保できる。

「最近うちのロボットに搭載した3Dプリント製の部品でケーブルの断線を防げるようになったので、自然とケーブルの持ちも良くなると思います。ケーブルハーネスの交換のためにダウンタイムを1日発生させる必要もなくなります」とHarig氏は言います。

FuseシリーズSLS 3Dプリンタで製作したケーブルガイド。複雑な形状でも造形が可能で、ケーブルを摩耗から保護し、より耐久性のあるソリューションを提供する。

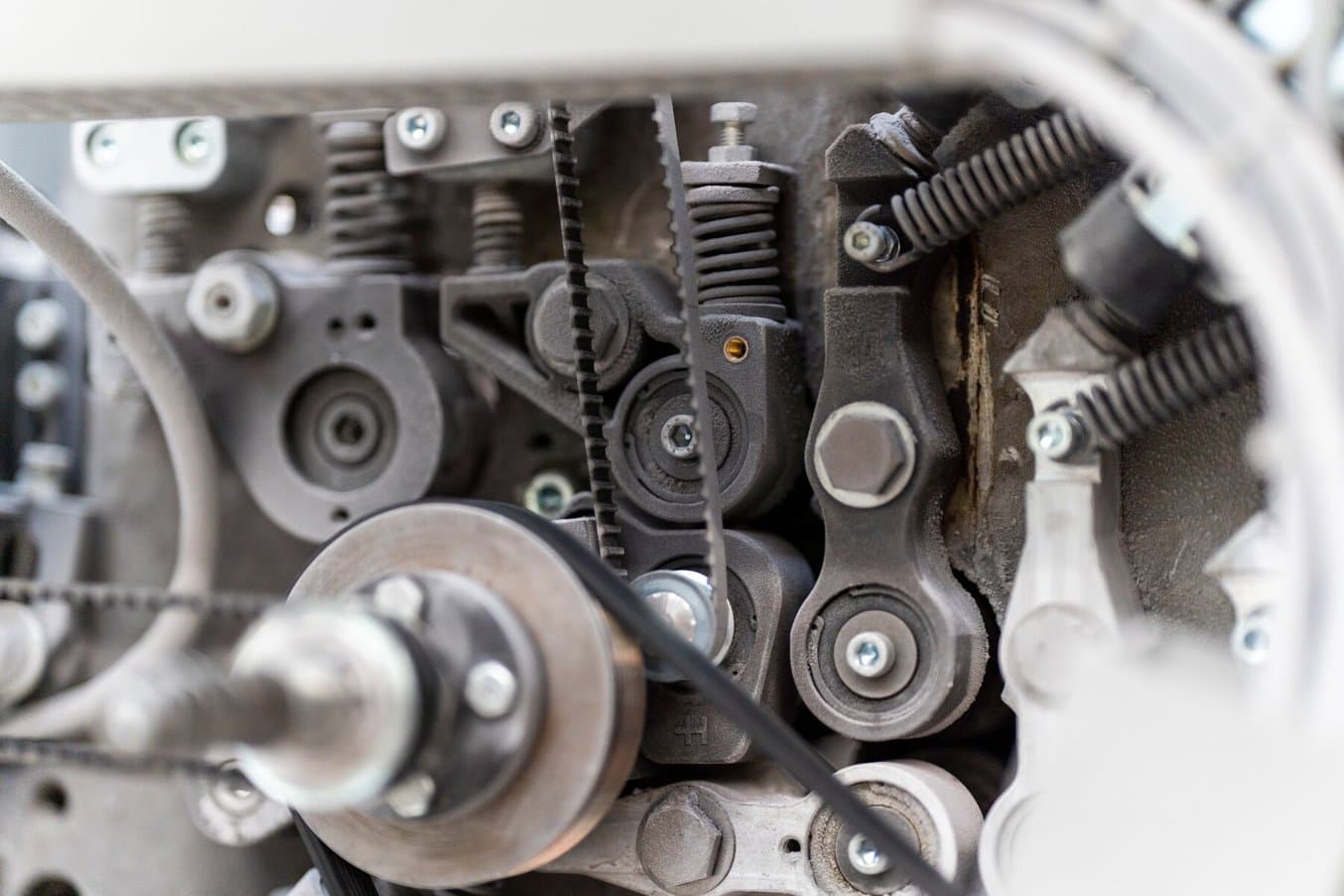

スチールに代わる交換部品

印刷事業では、機械のダウンタイムを回避・短縮することが欠かせません。どんな遅れでも、配達の遅れや印刷物の情報が古くなるなどのリスクがあるためです。HEIDELBERGの持つ広範なサービスネットワークにより、交換部品の95%は世界中どこにでも24時間以内に発送が可能です。しかし、同社チームは製造中止になった部品に対するソリューションとして、3Dプリント製部品のオンデマンド製作も試すことにしました。

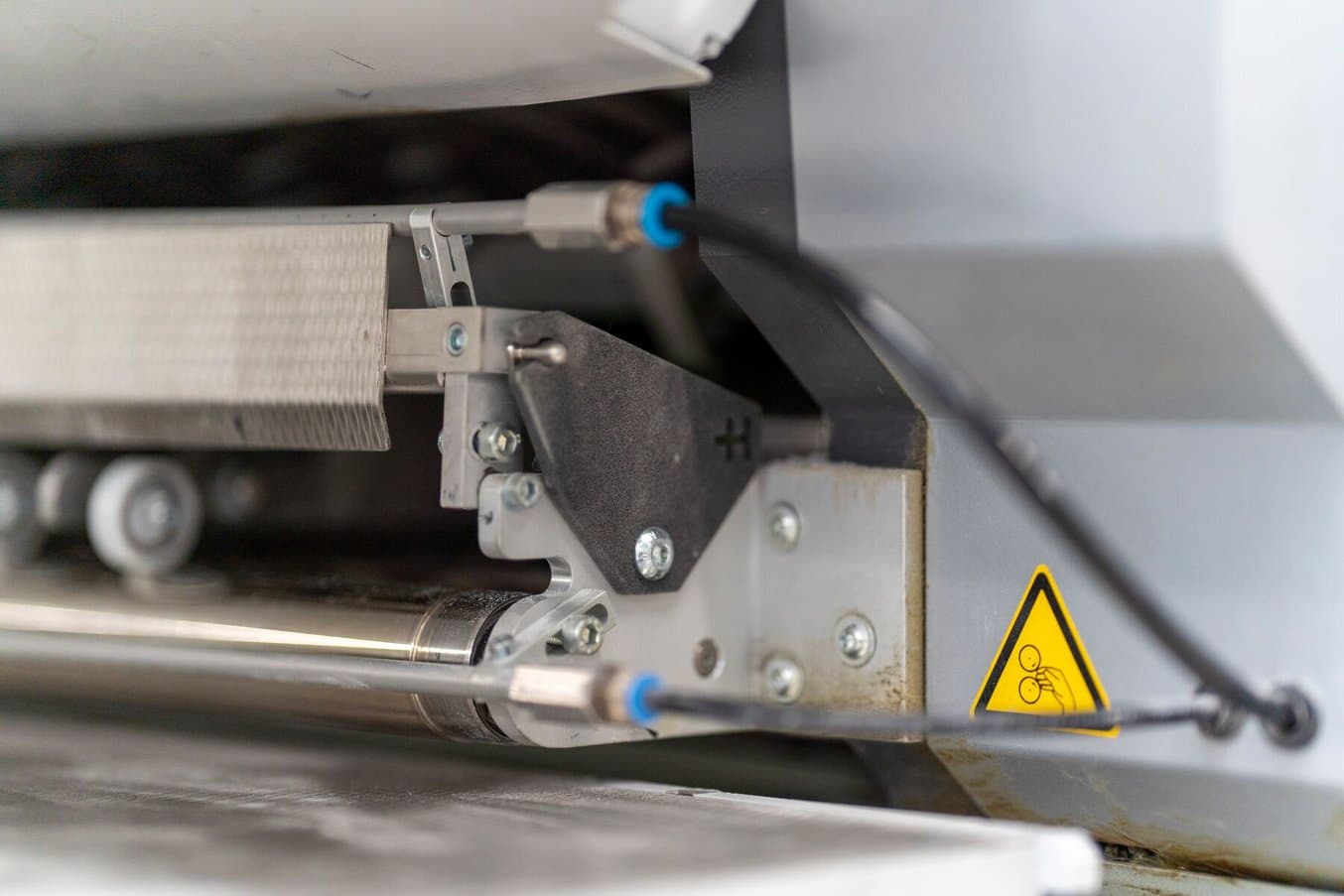

そこでKrumma氏は、Meinders & Elstermannの古い紙折り機の1台で、最大13kgもの金属製ローラーを支えるジョイントなど、もともとはスチールを加工して製作していたさまざまな部品の代わりに3Dプリント製部品を搭載してみました。部品を搭載したのは機械のフードの下、油などでかなり汚れた環境です。長時間に及ぶ使用だけでなく、機器全体が一瞬で急停止する緊急停止時など、機械的・物理的に大きな荷重がかかります。

3Dプリント製の交換部品は、ベアリングと耐摩擦性を備えた金属部品と組み合わせて使用される。

ジョイントは、高速で回転する最大13kgもの金属ローラーを支える。

「部品には連続して大きな応力がかかります。週5日、2交代制で非常に高い負荷に耐えなければなりません。3Dプリント製の交換部品を取り付けてから、もう2年半以上が経ちます。当初の開発段階では計画していなかったことですが、3Dプリント製の部品を常に観察しているうちに、連続的な負荷にも耐えられることがかなり早い段階でわかりました」

CTS-3 GmbH 経営陣、Joachim Krumma氏

「3Dプリント製部品の耐久性には驚きました。当初は私も半信半疑でしたが、紙折り機に搭載した部品はまだ交換の必要はなさそうです」とHarig氏は付け加えます。

3Dプリント製の交換部品を紙折り機に搭載してから2年半の間、週5日、2交代制で汚れや油にまみれた環境で稼働し続けている。

印刷業界の競争力維持に貢献

「多くのお客様が、紙の印刷物よりもオンラインを選ぶようになっています。その結果、以前受けていたようなたくさんの注文はなくなりました。印刷部数はますます少なくなり、より迅速な対応が求められています。このような変化に対処するには、新しい機械を導入するしかありません。今後、印刷工場の数は減っていくでしょう。その中で、廃れずに残っていく企業は将来の備えをしっかりとしておかなければなりません」とHarig氏は言います。

3Dプリンタを活用し、CTS-3やKrumma氏のようなスペシャリストたちと提携することで、激しく変わりゆく市場の中で顧客が常に競争優位性を保てるよう、HEIDELBERGは製品開発のスピードをさらに向上させています。

「3Dプリント、特にFuseシリーズによるSLS 3Dプリントを取り入れていなければ、製品開発には長い時間がかかっていたでしょう。3Dプリンタのおかげで、大規模な開発ステップも短時間で実現できています。アイデアを検証できることで、別の案を考えるか、そのまま開発を進めるか決断できますし、部品を夜のうちに製作して翌日にはお客様環境での検証が可能です。この迅速な対応ができていなければ、開発工程は従来の製造工程とほとんど変わらなかったでしょう」

CTS-3 GmbH 経営陣、Joachim Krumma氏

「3Dプリントは、毎年のように大きな飛躍を遂げています。立ち止まっていては、時代の流れに取り残されてしまいます。私たちはかなり早い段階で、従来の製造法に比べて3Dプリントのメリットを体感できるまでになりました。今後何ができるようになるのか、そしてさらに先の未来に残された可能性は何か、目の当たりにできることを楽しみにしています」と、Krumma氏は視線を未来に向けています。