レストラン事業の経営は、過酷なことで知られています。Anthony Bourdain氏の著書『キッチン・コンフィデンシャル』、FX Networksの大ヒットシリーズ『一流シェフのファミリーレストラン』、サスペンス要素を混ぜて高級レストランを風刺した2023年の映画『ザ・メニュー』など様々な文芸作品で、お客様を喜ばせながら利益を生み出すこと、そしてスタッフの士気を維持することの難しさが描かれてきました。2023年時点でこの問題に応えるとしたら、他の多くの業界と同様に「ロボットを活用した自動化」が鍵になるでしょう。しかし、食品事業の自動化は簡単なことではありません。

カリフォルニア州サン・ホセを拠点にレストランの自動化を専門とするスタートアップ企業Hyphenは、レストランの自動化製品の開発・展開に成功し、年間十億ドル以上もの売上を担うオペレーターたちと共に活躍しています。

同社の市場投入までのスピードや食品開発をモジュール型で行うユニークなアプローチに、3Dプリントが重要な役割を果たしています。複数台のForm 3+、Form 3L、Fuse 1+ 30W プリンタを駆使し、何百点もの機械部品のラピッドプロトタイピング、そして成形型や交換部品、治具の製作を行っています。

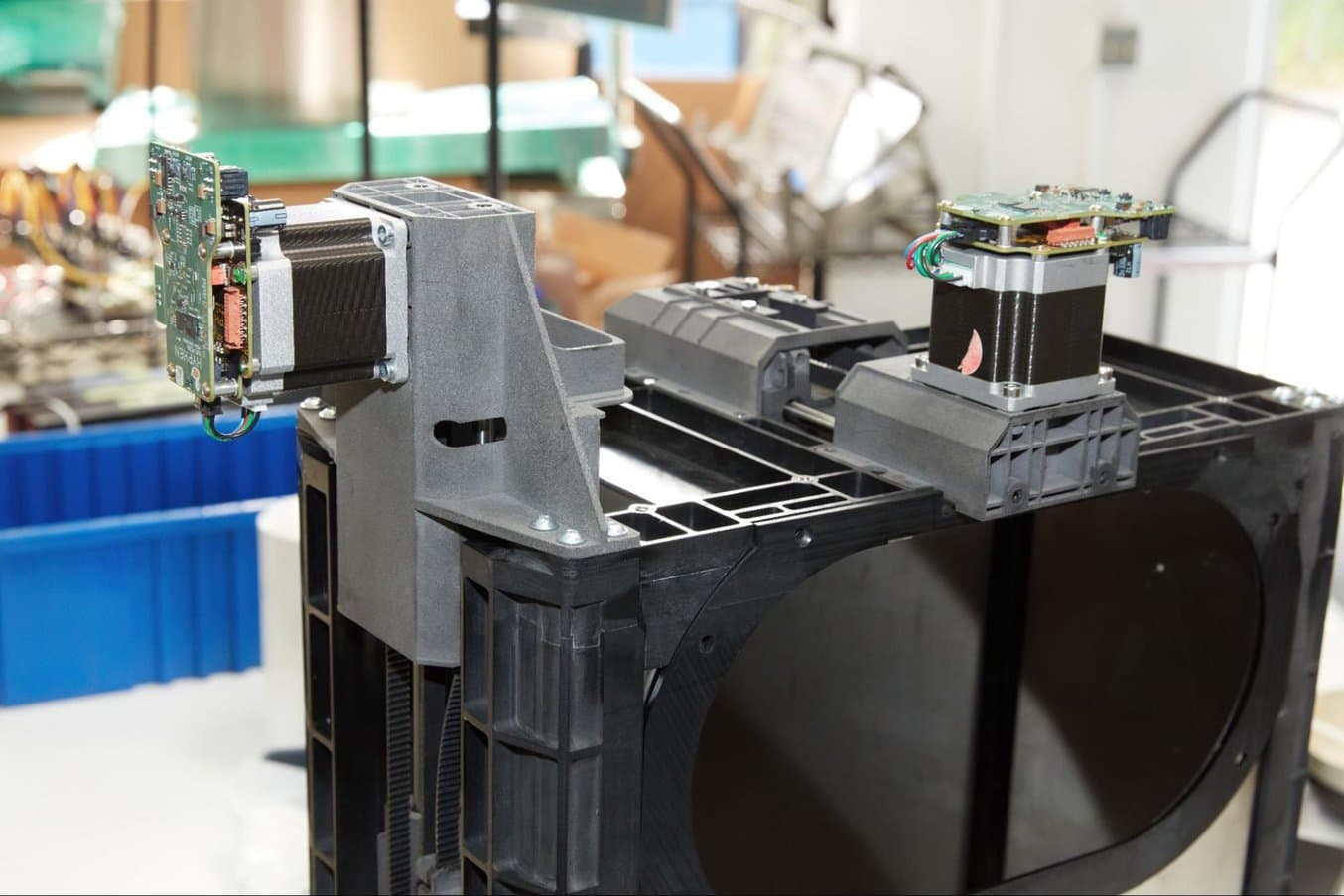

Hyphenのメイクラインは業界初の自動化製品。この製品を可能な限り早く市場に投入するため、同社チームはFormlabsのSLA光造形プリンタとSLSプリンタを複数台駆使している。

Hyphenが導入したForm 3LとForm 3+(各3台)、Fuse 1+ 30Wプリンタ(2台)は常に稼働状態で、夜のうちに部品を製作しておくことで翌朝すぐに検証を開始できる。

食品メーカーの中には、自動レタスカッターなど特定の食品に特化した機械を採用しているところもありますが、レストランのオーナーが求めるような様々な食品に対応できる自動化製品の開発に成功した企業は、これまで存在しませんでした。私たちは、Hyphenの共同創設者兼CTOのDaniel Fukuba氏、ハードウェア・マニュファクチャリング部門上席副社長のManeesh Jain氏、シニアメカニカルエンジニアのJacob Boyer氏に、食品自動化市場に初参入した企業としてのお話をお伺いしました。Boyer氏は「私たちがやっていることは、すべてが初めてで前例のないことばかりです。なので、作るものは必然的にすべてカスタム生産になります。この市場で初となる企業であり続けるためには、一秒でも早く製品を作ることが鍵になります」と言います。

「私たちが目指すバラエティの豊富さに対応できる製品を作るためには、製品開発サイクルを高速化する構造的なアプローチが必要で、それがまさに3Dプリントなのです」

Hyphen 共同創設者兼CTO、Daniel Fukuba氏

製品開発用ラピッドプロトタイピングガイド

本ガイドでは、製品開発工程にラピッドプロトタイピングを組み込む方法、活用事例、そして現代の製品開発で使用できるラピッドプロトタイピングツールをご紹介します。

カスタム生産でレストラン事業を自動化

Chipotleが始めたボウルベースでの食品提供スタイルの普及や、カスタムオーダーを主要戦略とした企業など、パンデミックにより食品業界の変化が大きく加速しました。利益を生み出す要素として健康とウェルネスが重要な位置を占めるようになり、Subwayなど昔からあるサンドイッチ店もパンの摂取を控えるお客様向けにボウルで食品を提供するオプションを展開し始めました。

こういった変化は、店舗で働く従業員にとっては大きな打撃です。いつ入るか分からない何十、何百というオンラインでのカスタムオーダーに備えて、対面での注文とバランスを取らなくてはなりません。短時間で大量の注文を捌かなければならず、必然的にミスも起きやすくなります。その結果、レストラン側は質の一貫性が維持できず、お客様満足度の低下や食品の廃棄によるコスト増加に繋がってしまいます。

他の業界ではこういった問題を自動化で解決してきましたが、常に品質が変化する食品ならではの性質により、通常のロボット製品では食品の取り扱いが課題でした。そんな中、Hyphenは新しいロボットシステムを開発し、初のレストラン自動化システムを提供することに成功しました。その高速なイノベーションを支える重要な役割を果たしているのが、3Dプリントです。

「ボウルで提供する形式のレストランでは、すべての注文がカスタムオーダーのようなものです。固定メニューがなく、多品種生産が主になりますが、こういった環境は機械が得意とするところです。ただ、食品を取り扱う場合、下準備の仕方によって一日のうちに品質がどんどん変化していくので本当に難しいんです」とFukuba氏は言います。

空間、作業量、スケールの問題を同時に解消

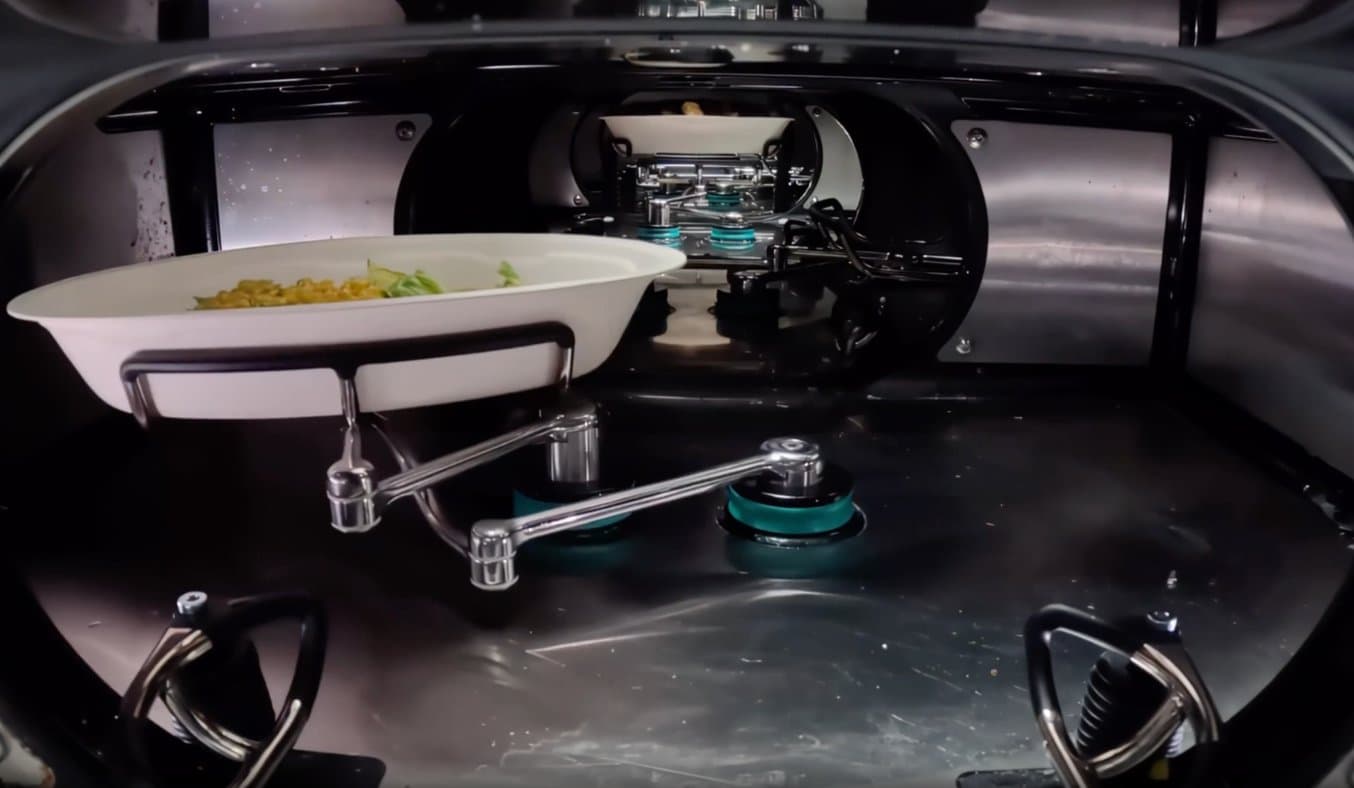

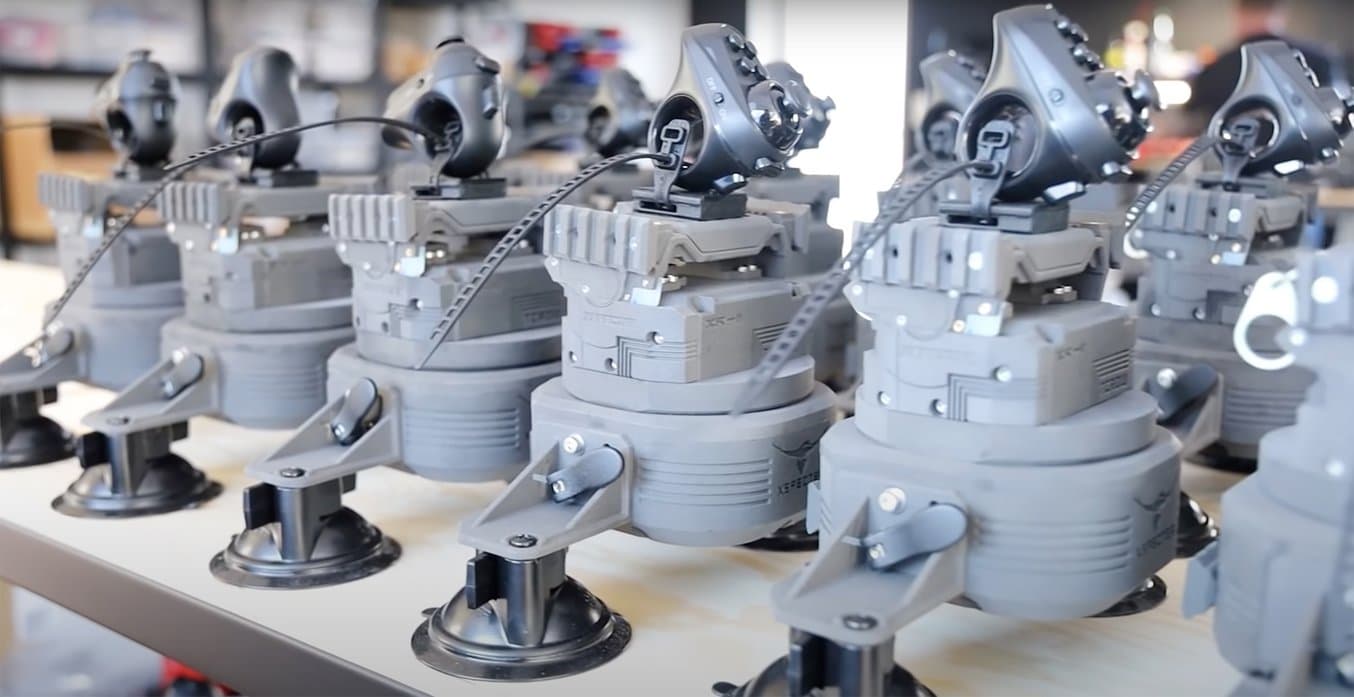

カウンターの下では、Hyphenの自動調理システム「メイクライン」がレストランの従業員を支援する。レストランごとに異なる食品や下準備の方法に従ってカスタマイズされている。

Hyphenの製品であるモジュール型のメイクラインは、従業員を置き換えるのではなく、機械が従業員と共に働く環境を作り出すことで、空間や従業員不足、デジタル注文、カスタマイゼーションに対する需要など、様々な問題に対処しています。また、カスタマイズ、スケールアップ、移動が可能なことで効率性も最大限に高めます。Fukuba氏は「従業員と自動化製品が協働できるような、ハイブリッドなソリューションを開発しました」と言います。

同社のメイクラインでは、ホッパーや計量器、容器などを通って食品が供給されます。ホッパー、じょうご、オーガーはすべて提供する食品の種類に合わせて較正されるため、きゅうり1つをとっても、薄切り、角切り、千切り、四つ切りなど異なるメカニズムが必要になります。「どの食品もそれぞれ要件が異なるので、各要件に合わせた新製品を開発・検証する必要があります」と言うのはBoyer氏です。

室温や下準備の仕方で変化する食品の質を均一に保つためには、幅広い検証が必要。

ベンダーによって形やサイズの異なるボウルやプレートでも食品を均一に供給できるよう、機械を設計する必要がある。

同社は、部品の試作・検証を何千回も繰り返すことでメイクラインの開発に成功しました。無限に広がる食品のバリエーションに対応できる機械を作るために、同社チームはForm 3+とForm 3L SLA光造形プリンタ、Fuse 1+ 30W SLSプリンタを使用して機械の設計・検証を行っています。

「ホッパーの設計を固めるまでに何度も試作・検証プロセスを繰り返し、実験的に設計を検証して、食品がどのように流れていくかを確認する必要があります。これは3Dプリントなしでは実現できません」

Hyphen 共同創設者兼CTO、Daniel Fukuba氏

カジュアルなファストフード店向けに試作・検証プロセスを高速化

写真のホッパーは、メイクラインのスムーズな機能を支える重要な要素。ホッパーは食品の粘性や温度、均一性に合わせてカスタマイズされている。

写真のサルサのような食品で検証を行う場合、時間帯や使用するトマトの種類に応じて検証内容が変わる。継続的な徹底検証をもとに、ホッパーやオーガーが一つ一つ設計される。

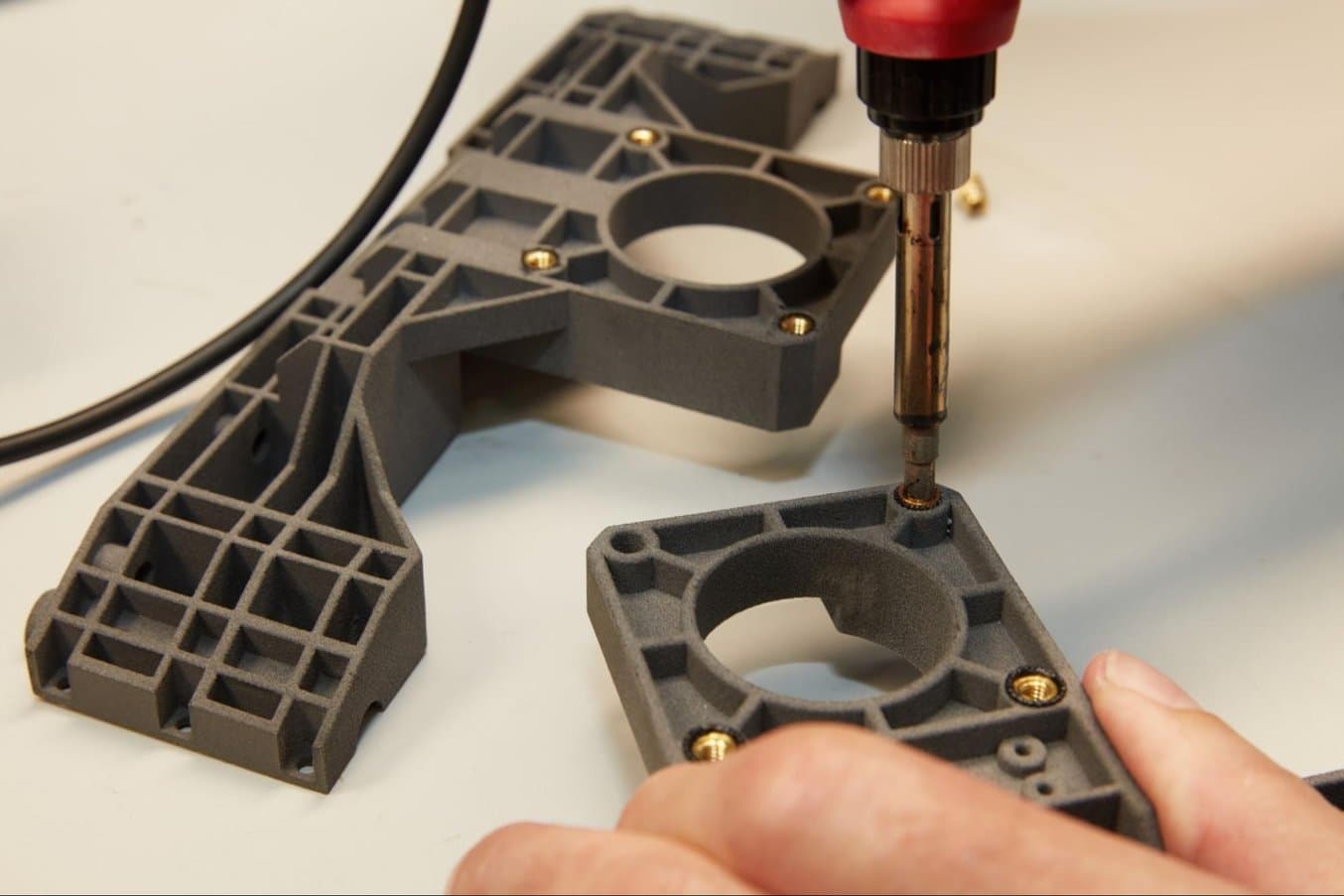

3Dプリントラボでは、何百件とは言わないまでも、毎週異なるエンジニアやデザイナーから送られてくる何十件もの3Dプリント用ファイルを取り扱っています。液体や粘性、食品の密閉具合に応じて、ホッパーや供給オーガー、筐体の複数の設計をプリントしています。HyphenのR&Dの主要エリアはディスペンサーの試作製作で、常に試作・検証を続けています。

豆腐を取り出した後の水やケールの栽培タイムラインなど、どんな要素も食品のホッパーの通り方に影響します。Hyphenでは、部品の設計だけでなく、検証済み食品の膨大なライブラリを管理し、いつでも製品提供範囲を広げられるようにしています。

「ホッパーの試作・検証プロセスをどれだけ早く行えるかで、イノベーションのスピードが変わります。それによって、パートナー会社用に他の食品や新しい食品を追加できるスピード、そして彼らの事業の成長スピードが左右されるんです」

Hyphen 共同創設者兼CTO、Daniel Fukuba氏

毎日、ベースラインやベンチマークとなる食品を使って1〜3種類の検証が行われています。食品特性のベンチマークが定まったら、その食品が適切かつ均一に流れるかどうかを検証します。そこからハードウェアの試作・検証を2〜20回ほど行って部品の精度や設計の微調整をし、何百種類もの食品用でそのフレームワークを使用します。

「プリンタの公差は私たちが求めているものより優れていることがほとんどで、その心配をしなくて良いのでとても助かっています。特殊な形状を作る時に本当に便利なんです[...]3Dプリンタがあると、これは無理だろうと思うことは大抵自分たちの思い込みだということを実感します」とBoyer氏。

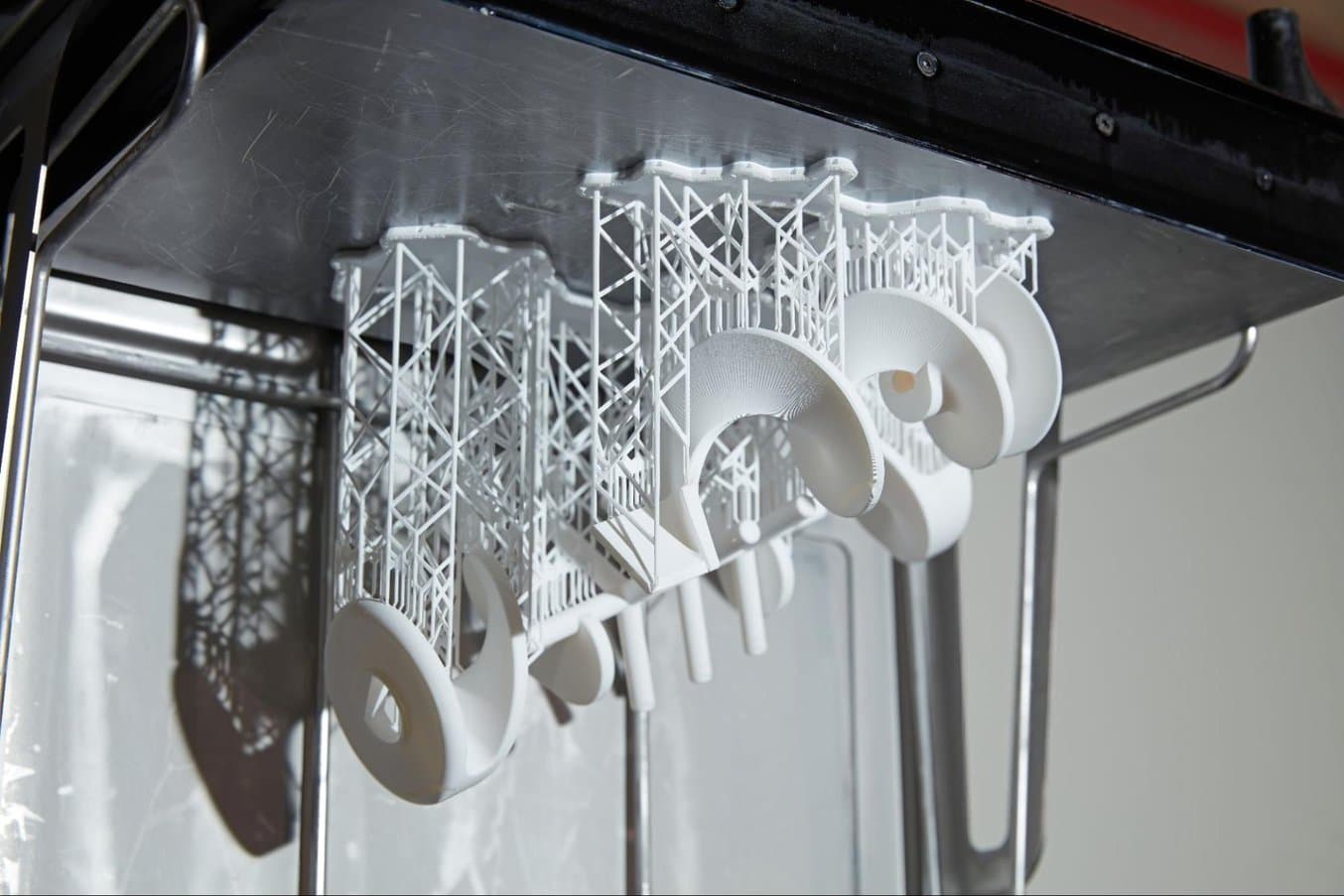

Form 3LとFuse 1+ 30Wを追加導入

Hyphenは、Form 3Lを活用した内製によってホッパーの試作・検証にかかる時間を3日間にまで削減することができた。これは、設計、プリント、後処理、機能検証をすべて含んだ期間。ホッパーはForm 3Lでプリントし、試作・検証プロセスや使用する食品ごとに色分けしている。

大量の3Dプリントを実現するために、同社はまずForm 3+プリンタを3台導入し、その後すぐにリリース直後のForm 3Lを追加しました。2022年にはFuse 1+ 30Wプリンタを追加したことで食品と接触しない実製品用部品のバッチ量産が可能になり、修理用の小型部品もその場で製作できるようになりました。パンデミック中も、エンジニアたちはForm 3+デスクトッププリンタを自宅に持ち帰り、試作・検証を継続することができました。

「ホッパーの試作・検証サイクルにかかる時間を、2週間から3日間に削減できました。コストの面でも、Form 3Lなどのプリンタであれば3〜4週間以内でROIを達成できましたし、求めていた機能としては素晴らしい結果でした」

Hyphen 共同創設者兼CTO、Daniel Fukuba氏

高速でスマートな代替ソリューション

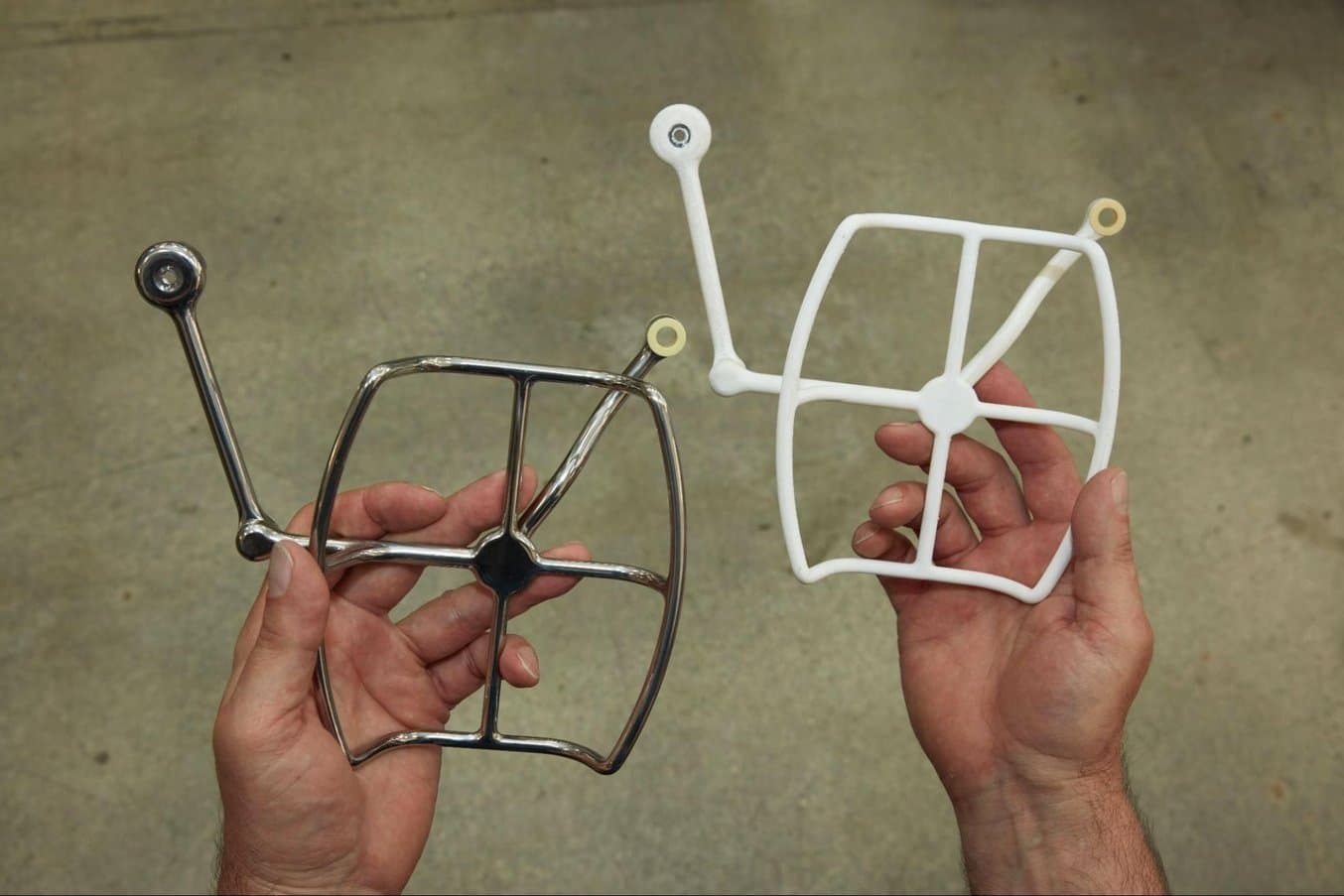

金属の材料特性とほぼ同様の特性を持つRigid 10Kレジンは、オーガーの機能検証用材料として最適。

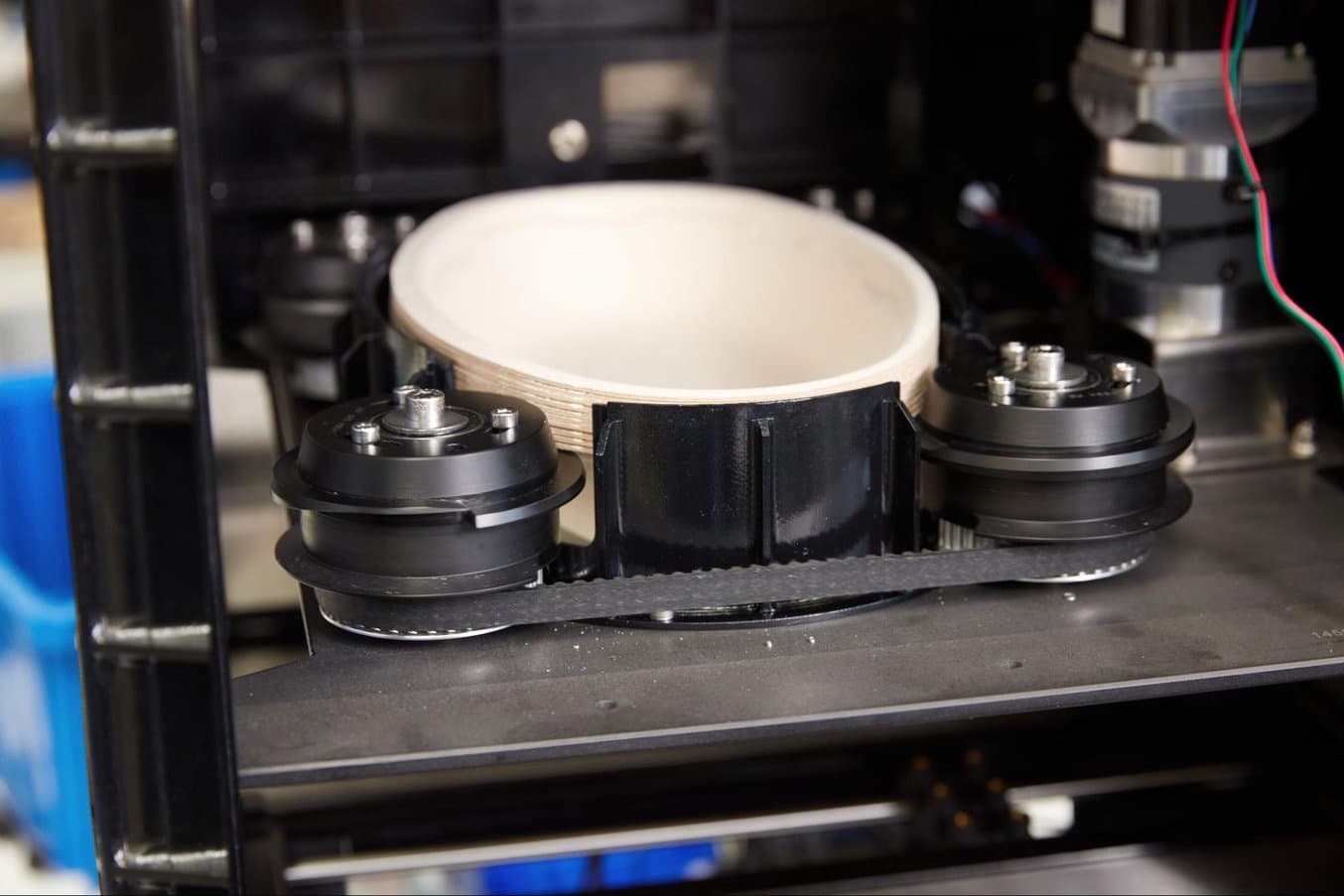

写真のトレーホルダーは加工(左)とRigid 10Kレジンで3Dプリント(右)したもので、カスタムオーダーに合わせてメイクライン内でボウルやプレートを移動させる。

Form 3+とForm 3Lで使用できる材料の豊富さも、検証プロセスの向上に寄与しています。元々はGreyレジンやTough 2000レジンを使っていたFukuba氏は、Clearレジンを使ったプリントなら中の様子が確認でき、検証チームが検証の様子を動画に収め、問題があればすぐに調整できることに気がつきました。「検証装置の周りにはたくさんのカメラが設置されているので、ベンチマークテストを行い、Clearレジンでプリントしたホッパーの中で何がどう動いているのかをすぐに確認できます」

厳しい食品安全規制により、実製品用部品として食品に接触する部品は最終的にステンレススチールで製造する必要があります。しかし、本物の部品に限りなく近い試作品を作る時に、HyphenではRigid 10Kレジンを使って実製品の硬度や滑らかさを再現しています。「オーガーのほとんどは最終的にワイヤラップ式のステンレス材料で作られますが、形状の調整段階ではすべてRigid 10Kレジンで製作しています」とFukuba氏は言います。

最終的にゴムやシリコンで製作する部品の試作には、成形型を外注するのではなく、FlexibleレジンとElasticレジンを使った3Dプリントを活用しています。シールやベロー式の部品が必要な時も、成形型の完成を待つことなく、迅速に試作品を製作し検証することができています。

食品に触れることのない実製品用部品の場合、Fuse 1+ 30WにてNylon 12パウダーで3Dプリントすると外注や加工よりも高速かつ手頃な価格で部品を製作できる。

Nylon 12パウダーでプリントした造形品は熱を逃さず、強度と機能性を備えた複数材料のアセンブリを簡単かつ安定して製作できる。

Boyer氏は、食品と接触しない治具や実製品用部品の製作について、金型製作が必要な従来の製法と3Dプリントによる内製のコストを比較しました。その結果、同社のような小ロット量産の場合は、Fuse 1+ 30WプリンタでNylon 12パウダーを使って3Dプリントする方が、金型製作のために外部へ部品の設計を送るよりコストを抑えられることがわかっています

「半恒久的に使用する部品の場合はいつも比較をするんです。この部品は3Dプリントで作れるか、それとも外注すべきか、と。そのうち10回中9回程度は3Dプリントで内製をすることになりますね。外注の場合は製作期間が3Dプリントの3倍程になりますし、3Dプリントなら無料で製作できるのに対して費用もかなり高くつきますから」

Hyphen シニアメカニカルエンジニア、Jacob Boyer氏

SLSを実製品の量産に活用

実製品の量産工程への3Dプリント導入は今や単に実現可能となっただけでなく、SLS Fuseシリーズを活用することでこれまでより安価かつ迅速に、そして規模の拡大にも柔軟に対応できます。量産工程におけるSLS活用事例ページにて、量産方法の比較、パウダー材料のボリュームディスカウントの詳細、現在Fuseシリーズを実際に量産工程に取り入れているメーカー15社の事例をご覧ください。

メイクライン全体を丸ごと試作

Hyphenは、試作・検証プロセスを何度も重ね、初のパートナー企業向けにフル装備のメイクラインを製作。初期フェーズにおける量産移行前のテスト生産には3Dプリントを度々活用。

試作品として製作するのはメイクラインの一部の部品ですが、Fuse 1+のサイズとパワーにより、Hyphenのエンジニアリングチームはメイクライン全体を僅か30日で試作・検証できています。メイクラインほどの大きさと(メイクラインが扱うことになる多数の食品をはじめ)多様な要素を扱う機械として、製作期間が1ヶ月というのはこれまでにない速さです。

同社チームは、冷蔵機と金属フレーム、シャーシを除くほぼすべての部品を、Fuse 1+ 30WとForm 3Lで3Dプリントし、製品の完成に貢献しています。「最終的には射出成形で作る部品一式用に金型を外注する前に、3Dプリント製の部品でメイクライン全体を丸ごと試作できるんです。そうすることで、改良の余地がある箇所を機械ごとの設計に落とし込むことができ、柔軟に対応できます」とFukuba氏は言います。

ファーストクラスの製品を届ける

レストラン業界の激しい変化に対応すべく必死に働く従業員たちに、デジタル注文やカスタムオーダー、コストの高騰など、さらなるプレッシャーがのしかかります。そういったレストランにカスタムソリューションを提供するHyphenも、同様のスピードで対応しなければなりません。同社のエンジニアリングおよびデザインチームは、複数台のSLA光造形プリンタとSLSプリンタを駆使し、お客様や時間によって常に変わり続ける食品にも対応可能な自動化製品を提供するため、課題に立ち向かっています。

「この製品に対する膨大な需要があることは明らかです。来年は、数百台の生産を目指しています。導入を心待ちにしてくれているお客様がいることで、我々のモチベーションも高まります。この現状は、3Dプリントがなければ実現できませんでした」

Hyphen ハードウェアおよびマニュファクチャリング部門上席副社長、Maneesh Jain氏

各種資料ページでは、量産移行前のテスト生産に3Dプリントを活用する方法や、想定の用途に対するFuseシリーズやForm 3シリーズの適正を確認ができる他、Formlabsへのお問い合わせでもご相談を承っています。