私たちが日々の生活で当たり前のように享受している多くの現代的な利便性は、真空成形のおかげで実現されています。幅広い用途に対応できるこの成形法がなければ、命を救う医療機器、食品包装、自動車など、あらゆるものが今とはまったく異なる形状になっていたかもしれません。

本ガイドでは、真空成形がいかに低コストかつ効率的で、商業メーカーから独立系の職人、DIY愛好家に至るまで幅広いユーザー層から信頼されている理由を解説します。

主に以下のトピックについて詳しくご説明します。

-

真空成形プロセスの概要

-

真空成形用の金型の作り方

-

真空成形の利点と限界

-

真空成形の商業的・個人的な活用方法

-

真空成形と3Dプリントに関するケーススタディ(要約版)

相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

真空成形とは?

真空成形とは、プラスチック材料の成形に用いられる製造方法です。真空成形のプロセスでは、プラスチックシートを加熱して柔らかくし、真空による吸引力を利用して1つの金型にピッタリと沿わせた状態で成形します。

真空成形は、デスクトップ型の小型機器で製作する小さなカスタム部品から、自動化された工業用の大型機械で製作する大きな部品まで、幅広い製造用途に活用されています。

真空成形、熱成形、加圧成形の違い

熱成形とは、プラスチックシートを熱して柔らかくし、金型で形を整え、不要な部分を切り取って最終的な部品や製品を作り上げる製造方法です。真空成形と加圧成形は、熱成形プロセスの中でも特に広く採用されている代表的な2つの手法です。真空成形とその他の熱成形プロセスの主な違いは、部品を成形する方法や使用する金型の数・種類にあります。

真空成形は、1つの金型と真空圧だけを使って部品の形状をとる、プラスチック熱成形の中でも最もシンプルな手法です。たとえば、食品や電子機器のパッケージなど、片面だけを正確に成形すればよい部品の製作に適しています。

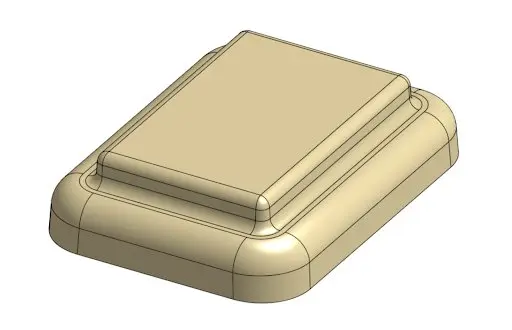

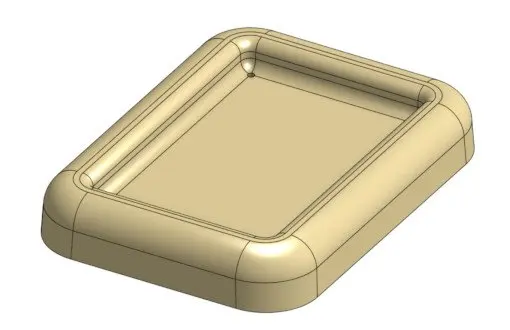

金型には大きく分けてオス型とメス型の2種類があります。オス型では、プラスチックシートを金型の上に被せ、プラスチック部品の内側の形状を形成します。メス型では、熱可塑性シートを金型の内側に配置し、部品の外側の寸法を正確に成形します。

一方、加圧成形では、加熱したプラスチックシートを真空で吸着させるのではなく、2つの金型で挟んで圧力をかけながら成形します。加圧成形は、両面をより正確に成形することが求められる場合、あるいは金型への「深い絞り」(金型に深く入り込むこと)が必要なプラスチック部品の製造に最適です。例えば家電製品の筐体などのように、外側を美しく仕上げつつ内側はスナップで所定の場所に固定したりサイズに正確にフィットするような作りにしたい場合が該当します。

真空成形の仕組み

真空成形の工程は、次のステップで進みます。

-

クランプ:開いた状態のフレームにプラスチックシートを挟み込み、しっかり固定します。

-

加熱:熱源を使ってプラスチックシートを成形温度まで加熱し、柔軟に変形できる状態にします。

-

真空引き:柔らかくなったプラスチックシートを挟んだフレームを金型の上に下ろし、金型の反対側を真空状態にしてシートを密着させます。メス型(凹型)を使う場合は、真空状態がしっかり行き渡るように金型のくぼんだ部分に小さな通気穴を開けておく必要があります。

-

冷却:成形したプラスチックが形状を保てるよう、十分に冷やします。大型部品の場合は、冷却工程を早めるためにファンや冷風、ミストを使うことがあります。

-

離型:プラスチックが完全に冷えたら、フレームから取り外して金型から抜き取ります。

-

トリミング:完成した部品の周囲についた不要な部分を切り落とし、エッジにトリミング、研磨、スムージングを施して仕上げます。

真空成形は比較的短時間で完了するプロセスで、加熱と真空引きの工程は通常、数分程度です。しかし、部品のサイズや複雑さによっては冷却やトリミング、金型の製作に時間がかかることもあります。

3Dプリント製の型を使った真空成形

こちらの技術資料では、3Dプリントで複雑な成形型を短時間で製作する方法や、成形型を製作する際に参考になるヒントやガイドラインをご紹介しています。ダウンロードしてご覧ください。

3Dプリント製の成形型を活用した熱成形: 実用ガイド

3Dプリント製の成形型と熱成形プロセスを組み合わせることで、製品開発の加速、コストと製作期間の削減、カスタム生産や少量生産を容易に叶えます。

真空成形のメリットとデメリット

多くのメーカーやデザイナーが真空成形を選ぶのは、他の製造方法と比べて相対的に低コストでありながら、高い設計の自由度を得られるからです。真空成形の利点には以下のようなものがあります。

手頃さ

特に年間250~300個程度の少量生産では、射出成形などの他の製造方法に比べて真空成形の方が安価になる場合が多々あります。真空成形の手頃さは、金型製作や試作品製作にかかるコストが低く抑えられることに大きく起因しています。製造する部品の表面積やクランプフレームの寸法にもよりますが、たとえば射出成形用の金型の場合、真空成形や他の熱成形で使う金型と比べて2~3倍ほど高額になることもあります。

製作期間

真空成形用の金型は比較的早く製作が可能なため、他の従来型製造プロセスよりも製造期間を短縮しやすくなります。一般的に、真空成形用の金型製作にかかる期間は射出成形用の金型製作の半分ほどといわれています。さらに、3Dプリンタで型を作ることができれば、製造期間をより一層短くすることも可能です。こうした生産過程の高効率化によって、真空成形を用いることで新たな製品を消費者により早く届けることができます。

自由度

真空成形では、金型製作にかかるコストや時間を大幅に増やすことなく、新たなデザインを試したり、試作品を製作することができます。真空成形に使う金型は、木材、アルミ、発泡スチロール、3Dプリントによるプラスチックなどさまざまな材料で製作が可能なため、他の製造工程に比べて改良や交換が容易です。

Dick Teal氏は、1970年代後半から80年代前半にかけてJohn Deereのスノーモービル部品のプロトタイプを真空成形でテストしていました。『John Deere Snowmobiles: Development, Production, Competition and Evolution, 1971-1983』と題された本の中で、著者は「部品の低コスト化と金型製作に対する投資抑制が可能になり、ウィン・ウィンの関係が生まれた」と説明しています。

また、真空成形では豊富なカラーオプションやカスタマイズを提供しやすいという利点もあります。たとえば、歯科用リテーナーのように患者一人ひとりの形状に合わせたカスタム製品を、より手頃な価格で提供することが可能になります。

無菌・食品用材料の製造

また、真空成形は滅菌可能なプラスチック材料や汚染を防ぐプラスチック材料が使用できるため、医療業界向けの部品や食品グレード容器の製造にもよく使われています。たとえば、高密度ポリエチレン(HDPE)は食品容器の真空成形に頻繁に使用される材料です。

酸性化合物に強いHDPEは、清掃用品の容器の製造にも適しています。医療グレードのプラスチック使って、医療・製薬業界の厳しいガイドラインを満たす部品が真空成形で製造されています。

真空成形の限界

真空成形には多くの利点がありますが、いくつかの制約事項もあります。真空成形は、比較的薄肉で単純な形状にのみ適した製造方法です。成形後の肉厚が均一にならない可能性があるほか、深いくぼみのある形状の成形には不向きです。

さらに、真空成形は小〜中規模の生産数量においては非常にコスト効率が高い一方、超大量生産になると、他のプラスチック製造方法の方が安価に済む場合があります。

真空成形の用途

現代社会のあらゆる場所に、真空成形による部品が存在するといっても過言ではありません。真空成形は、以下のような産業・製品で幅広く活用されています。

自動車と輸送

自動車、バス、ボート、航空機などに使われる部品の多くが真空成形で製造されており、その中には自動車のバンパー、フロアマット、トラックの荷台など、多岐にわたる部品が含まれます。

世界最大級の回転式真空成形機が稼働する様子。

真空成形により、自動車メーカーは消費者に多彩な色合いやディテールの選択肢を提供できる一方、デザイナーにとっては製品開発プロセスで新たな試作品のテストを自由に行えるようになります。

工業

工業分野では、真空成形を使って産業用のクレートや機械用の輪郭付きコンテナを大量に生産しています。

アクリル製の看板や天窓が真空成形で製造される様子。

真空成形では、難燃性や耐UV性など特定の機能をもつ材料を選べるため、屋外で使用する部品や熱源に接触する部品の製造に最適です。たとえば、難燃性のUL 94 V-0に準拠したポリ塩化ビニール(PVC)やUVを遮断するアクリル(PMMA)なども真空成形に対応しています。

パッケージやディスプレイ

商品にピッタリ合うよう成形されたプラスチック製のパッケージは、真空成形で製造されることがほとんどです。カミソリや歯ブラシ、電化製品、化粧品、清掃用具など、製品の形状に合ったパッケージは真空成形のおかげで実現しています。

真空成形で製造された陳列用トレイ(出典)

加えて、マーケティング用ディスプレイや店頭POP、食料品売り場のエンドキャップなどの什器も、真空成形が多用される分野です。

食品包装

食品包装分野では、食品グレードのプラスチックに対応しやすく、衛生的に管理しやすいという特性から、真空成形が重宝されています。

写真の形の凝ったチョコレートは、真空成形で作った型で製作。そのチョコレートが乗った透明なトレイも真空成形で作ったもの。3Dプリントでカスタムチョコレートを作る方法については、こちらのガイドを参照。

たとえば、果物用の容器、卵のプラスチックパック、クラッカーのトレイなどの製造には、真空成形がよく用いられます。

消費者製品

真空成形で作られる消費者製品の数は計り知れません。メーカーは、子供向けのおもちゃや旅行用のスーツケース、家庭用品など、幅広い消費者製品を真空成形で製造しています。

スーツケースが真空成形で作られる様子

医療

医療機器向けの部品や包装材で、抗菌性や耐汚染性が求められるものも真空成形で製造されます。

真空成形で作ったトレイに医療器具がしっかりと収まる(出典)。

医療用包装、錠剤の包装パッケージ、病院のベッドの部品、MRI・CT装置の外装なども真空成形によるものです。

カスタム部品や特殊効果用の小道具

特殊効果用の小道具など、独自の形状を求められる一点ものの製品の製作にも真空成形が活用されています。

Adam Savageが真空成形の仕組みを説明し、カスタムの小道具を作る動画。

真空成形機の種類

真空成形機は、サイズや価格、複雑さ、機能によって大きく異なります。小型のデスクトップタイプから大型の工業用機器まで多様な機種があり、ホビイストや独立系のデザイナーから大手メーカーまで、必要に応じた機種選択が可能です。価格帯も、小型のデスクトップモデルなら数百ドル、大型の工業用機種なら数千ドルと、幅広く展開されています。

ここでは、真空成形機のラインナップの一例をご紹介します。

工業用真空成形機:Formech、Ridat、Belovacなどが展開する工業用真空成形機は、大型パーツの大量生産などに適しています。

デスクトップ型真空成形機:Mayku FormBoxのように、一般家庭用の掃除機を接続して真空状態を作り出す小型マシンは、小規模なビジネスや在宅クリエイターに向いています。

DIY向け真空成形機:真空成形機を自作することも可能で、子供や学生向けの教育プロジェクトとしても人気です。

真空成形機を使用するときは、必ずメーカーの使用手順に従い、保護具を着用した上で換気の良い環境で作業を行ってください。

真空成形用の材料

真空成形で使用できる熱可塑性プラスチックは多数ありますが、一般的に使われる材料は以下のとおりです。

-

アクリル(PMMA)

-

アクリロニトリルブタジエンスチレン(ABS)

-

ポリカーボネート(PC)

-

ポリエチレン(PE)

-

ポリエチレンテレフタレートグリコール(PETG)

-

ポリプロピレン(PP)

-

ポリスチレン(PS)

-

ポリ塩化ビニル(PVC)

真空成形用の金型の作り方

真空成形用の金型を作る方法は複数あり、これこそが真空成形が柔軟性の高い製造手法である大きな理由の一つです。以下に代表的な方法と、それぞれの利点や制約を簡単にまとめます。

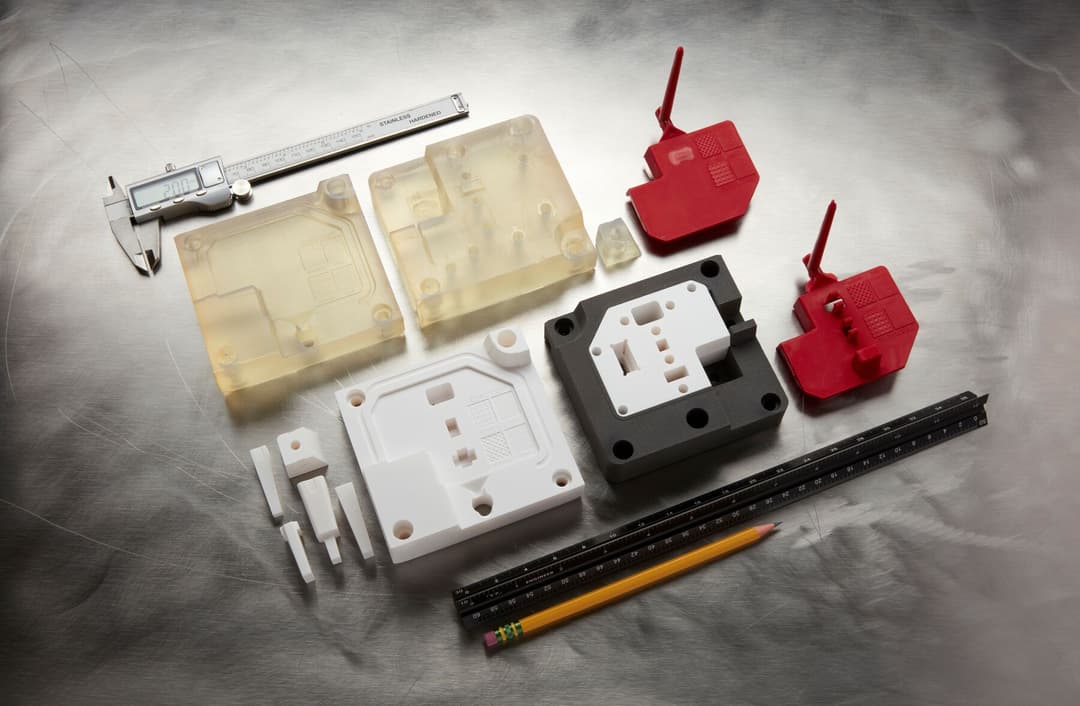

3Dプリント製の型

多くの企業が、3Dプリントによる型製作を導入しています。特に、小ロット生産、カスタム部品、試作品などは低コストかつ短期間での製作が可能で、設計においても高度な自由度が得られるため非常に有効です。複雑で細部まで入り組んだ金型であっても、高精度に製作できます。

Formlabsでは真空成形用の型を3Dプリントで製作するための詳細な設計ガイドをご用意しています。また、3Dプリント製の型を使った少量の高速熱成形については、こちらの技術資料をダウンロードしてご覧ください。

3Dプリント製の型を使用した少量・高速の熱成形

こちらの技術資料では、3Dプリントで複雑な成形型を短時間で製作する方法や、成形型を製作する際に参考になるヒントやガイドラインをご紹介しています。ダウンロードしてご覧ください。

真空成形型をモデリングクレイで作成する

ホビイストやDIY愛好家、デザイナーが、素早くラフな試作品を作る際にモデリングクレイを用いることがあります。ただし、粘土は熱の影響で割れやすいため、実際に成形に使えるのは数回程度です。真空成形で発生する熱が、クレイ製の型を急速にひび割れさせたり劣化させたりします。

さらに、真空成形で使用する前に粘土内の水分を完全に除去しておく必要があります。粘土内のすべての水分を蒸発させるか焼き出すかしないと、空気の流れが妨げられたり真空成形機が故障したりする恐れがあります。

真空成形型を木材で作成する

木型は粘土型よりもはるかに耐久性が高く、数百回から数千回以上の成形に耐えられることから、独立系デザイナーも商業生産ラインも木型を使って製品を成形しています。オーク材など強度のある木材を選ぶと、さらに寿命が伸びます。木型は、厚みがあり細かなディテールの少ない形状に最適です。

木型の制約は、真空成形プロセス中にわずかに膨張・収縮することです。これが続くと、最終的に木型にヒビが入ったり、割れたり、反りが発生したりする原因となります。とはいえ、木型は多くの用途に活用でき、簡単な木工道具があれば簡単に好きなデザインを製作することができます。

アルミ鋳造による金型製作

アルミニウム製の金型は、他の金型に比べて高価かつ製作期間が長い(2週間~2か月)ため小ロット生産や試作品の製作向きではありませんが、大規模な生産には頻繁に使用されます。アルミ製の金型は、現在真空成形に利用できる金型の中でも最も寿命が長いため、工業用の真空成形機にはアルミを使った金型製作をサポートしているものが多くあります。

発泡成形金型

発泡成形金型は、アルミ鋳造による金型と同等の耐久性を得られる上、コストを抑えられる場合があります。アルミよりも軽量なので、生産ラインによっては大きなメリットになるケースもあります。

ケーススタディ:真空成形と3Dプリントでイノベーションを推進

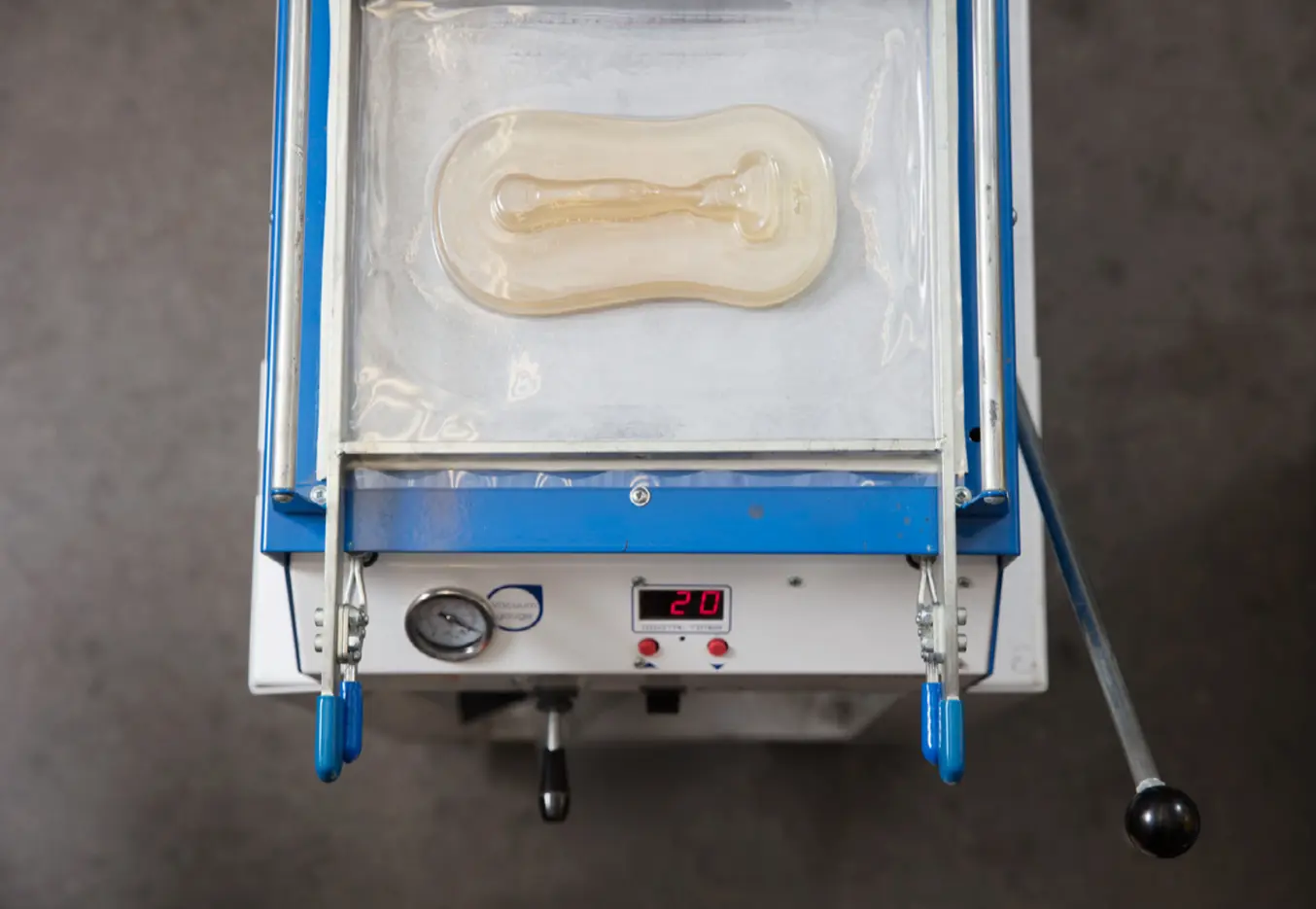

英国最大の矯正歯科専門ラボであるAshford Orthodonticsは、3Dプリントと真空成形を組み合わせることで、歯科用器具の製造にイノベーションをもたらしているパイオニアです。この2つの手法を併用することで、生産時間を短縮し、臨床医が患者により迅速かつシームレスな体験を提供できるようになりました。

Ashford Orthodonticsでは、24時間体制の生産サイクルを確立し、デジタルスキャンの受領からわずか48時間でリテーナーやその他の器具を届けています。新しい注文データを受け取ると、まずは歯科用CADソフトウェアで必要な歯の動きを設計し、複数台の3Dプリンタを夜通し稼働させて患者の歯のレプリカを造形。翌朝、完成したレプリカを金型として、真空成形機で透明リテーナーやアライナーを製作します。

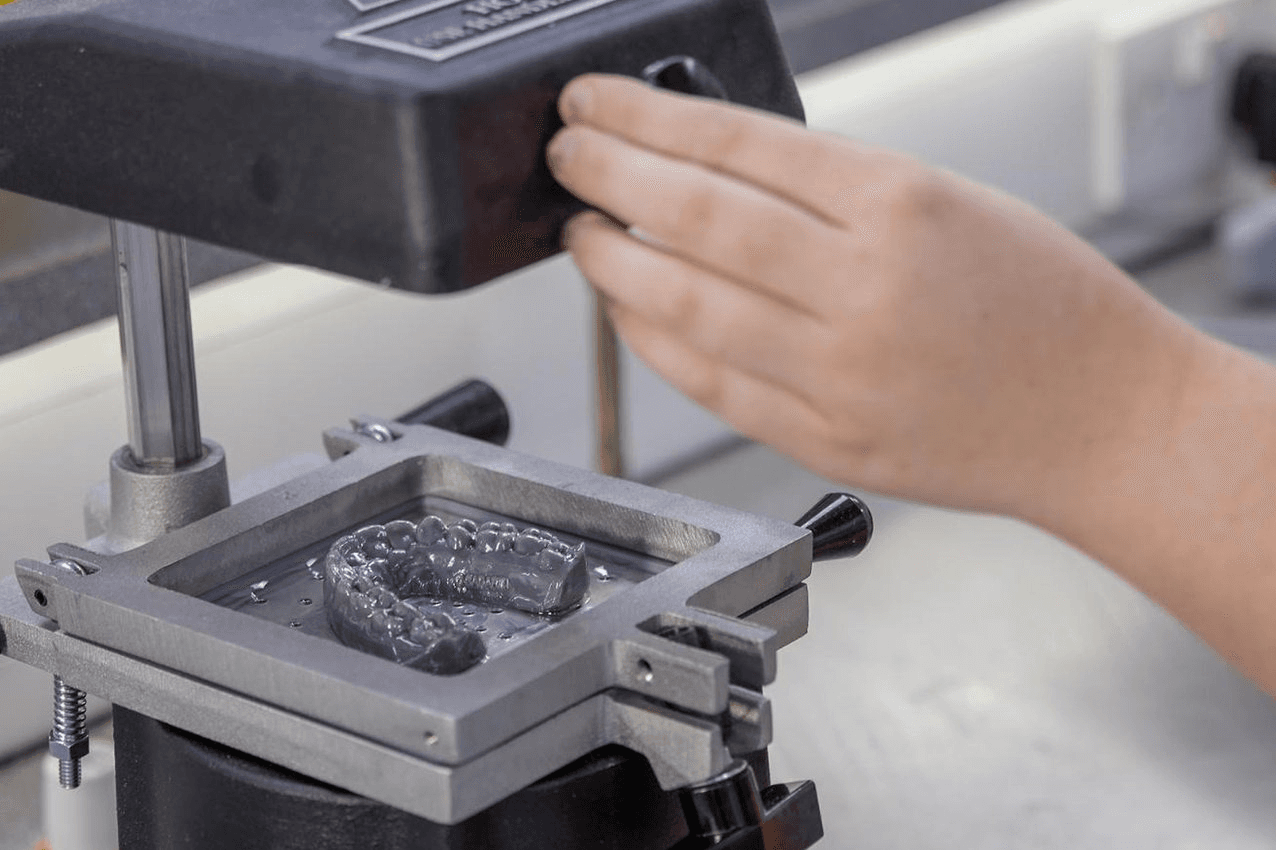

Ashford Orthodonticsの技工士が真空成形機で透明アライナーを製作する様子

3Dプリントで真空成形型を製作する

3Dプリント製の成形型と真空成形プロセスを組み合わせることで、工程全体の柔軟性、俊敏性、拡張性、コスト効率の向上が見込めるほか、量産移行前の設計検証や材料の確認、実製品用部品のカスタム生産や限定生産などが可能になります。

技術資料では、設計ガイドラインや詳細なワークフロー、成形プロセスの条件、3Dプリント製の成形型を実際に真空成形プロセスで使用した活用事例などをご紹介しています。以下からダウンロードしてご覧ください。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。