様々な企業、大学、そして医療機関による3Dプリンタの用途が拡大する中、3Dプリンタを複数台保有し、運用することが一般的になってきています。アディティブマニュファクチャリング特化型の作業場所を設けることで、サプライチェーンリスクの低減とアジリティが向上し、ものづくり全般の効率向上とコスト削減が実現できます。歯科から航空宇宙、装飾品業界に至るまで、3Dプリントを量産レベルで導入することでコストの削減、企業のアジリティや効率性の改善、新製品や市場の調査が可能になります。

これまで、3Dプリントでの量産を内製化するにはコストも高く、サイズ的にもかなり大きな産業機器クラスの装置を支える強固なインフラが必要でした。しかし現在では、手頃な価格で導入できるデスクトップおよびベンチトップサイズのSLA光造形方式プリンタと、コンパクトながらパワフルなSLS(粉末焼結積層造形)方式プリンタの登場により、複数台の3Dプリンタを以前より簡単かつ効率的に運用できるようになりました。

SLA光造形方式やSLS方式3Dプリンタの複数台運用は、決して複雑なオペレーションではありません。適切な組織と便利なツールがほんの少しあれば、どんな企業でもわずか1〜2日で複数台のSLA・SLSプリンタをセットアップして運用を開始できます。プリンタを複数台設置する場合のインフラ要件や管理方法のヒントとして、SLA光造形プリンタとSLSプリンタを複数台導入した場合の例をご紹介します。ハイブリッドな製造アプローチを取り入れている企業様にとって、どちらの例もSLA光造形とSLSのハイブリッド環境を効率的に整備するうえで有益な情報としてご活用いただけます。

さらに詳細なガイドラインや複数台プリンタの様々な設定については、製品仕様をダウンロードしてご覧ください。

複数台の3Dプリンタを高効率に運用するには

SLA光造形方式やSLS方式3Dプリンタの複数台運用は、決して複雑なオペレーションではありません。どんな企業でもわずか1〜2日で複数台の光造形・SLSプリンタをセットアップして運用を開始できます。本ガイドでは、プリンタの複数台運用を効率的に行っている4つの事例と共に、生産量や製作品目に関わらず参考になる効果的な環境の整備方法をご紹介します。

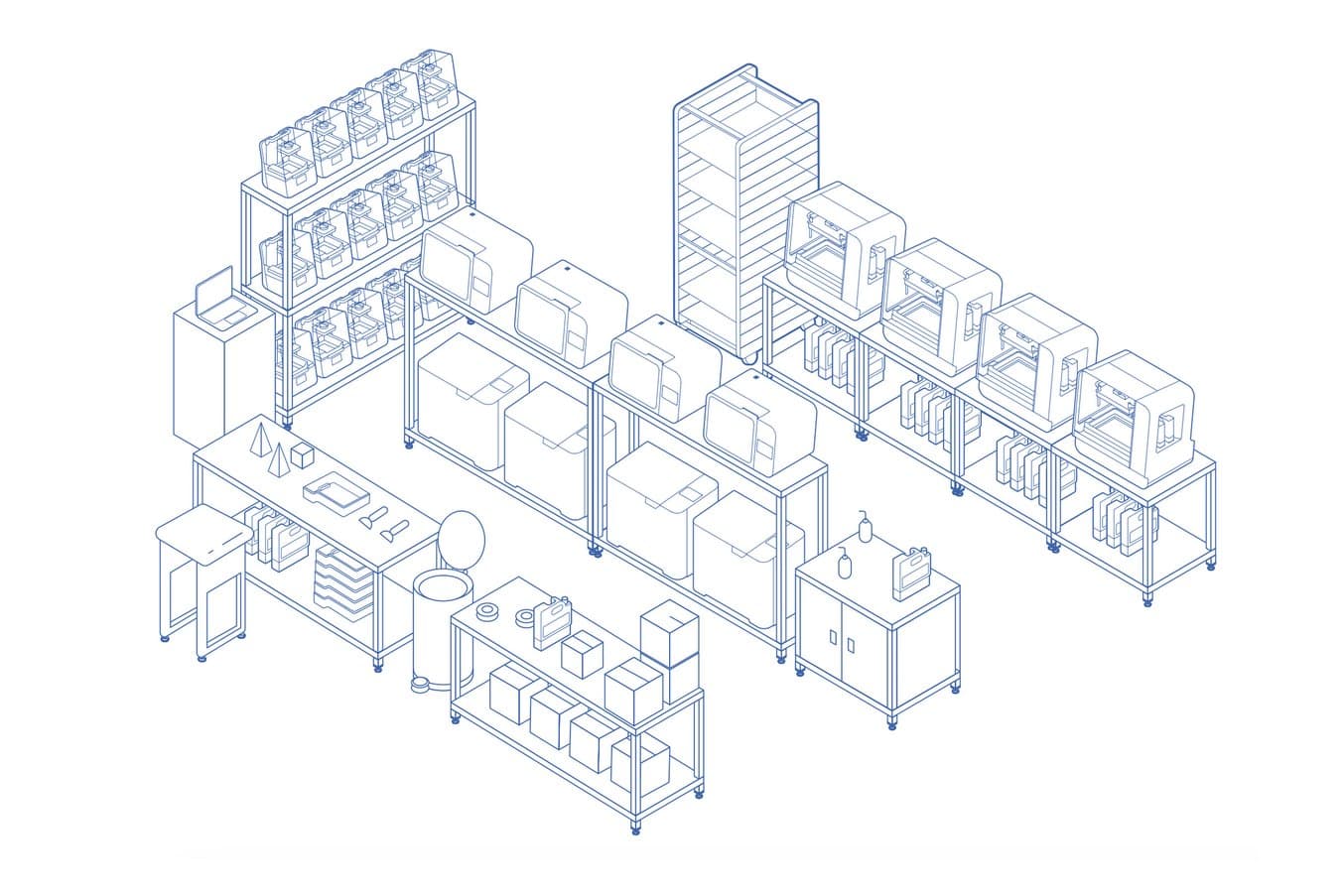

生産規模のSLA方式プリンタ群

設備:

- デスクトップ型プリンタForm 3+/3B+ 15台

- ベンチトップ型プリンタForm 3L/3BL 4台

- Form Cure L 4台

- Form Wash L 4台

- Finishing Tools 1台

- 収納ラック 1台

- 表面処理用のテーブル 2卓

- ペグボード 1枚

- IPA保管用キャビネット 1台

- 手袋、IPA

- ゴミ箱

合計コスト:最大$105,000

設備要件:

- 寸法(W x D x H)

- Form 3+

- 405 × 375 × 530mm

- 15.9 x 14.8 x 20.9in

- Form 3L

- 770 x 520 x 740mm

- 30.3 x 20.5 x 29.1in

- Wash L

- 78.0 x 46.0 x 67.0cm

- 30.7 x 18.1 x 26.4in

- Cure L

- 69.0 x 54.0 x 44.5cm

- 27.2 × 21.3 × 17.5in

- Form 3+

- 十分な換気ができる別室(標準的なオフィス用HVACシステムが適切です)

- 専用の交流(AC)電気回路 3つ

- 環境温度:18〜28°C

FomlabsのSLA光造形3Dプリンタでは大量の造形が可能なだけでなく、マスカスタマイゼーションや量産移行前のテスト生産、サプライチェーン、修理部品やアフターマーケット部品など、様々な状況に合わせて効率的で費用対効果の高い生産手法が実現できます。

光造形方式プリンタ群を中規模から生産レベルにスケールアップする場合は、いくつかの点を考慮する必要があります。設置面積や消費電力が増えることは想像できるかもしれませんが、IPAの安全な取り扱いと保管などその他の点は見落とされがちです。

消耗品の在庫管理

洗浄作業とは異なり、二次硬化作業は材料の種類にかかわらず一度に複数の造形品に対して行うことができます。そのため、Form Cure Lは1台のみ設置しておくことが、場所的・電力的に最も効率の良い方法と言えます。

プリント後すぐに洗浄する場合、材料によっては異なる材料の造形品と一緒に洗浄できるものもありますが、イソプロピルアルコール(IPA)に浸すことで分子が分解し、造形品の色や表面品質、性能に影響が出る恐れがあるため別個に洗浄した方が良い材料もあります。

生体適合性の要件に完全に準拠するためには、専用のレジンタンク、ビルドプラットフォーム、フィニッシュキット、Form Washを使用する必要があります。尚、他のレジンを使った造形品にこれらのツールを使用する時は、Formlabsの生体適合性レジンとのみ併用してください。

以下の表は、一緒に洗浄できるレジンを分類したものです。Form Washを「明るい色」「暗い色」と適切にラベル付けしておくと便利です。

| 明るい色 | 暗い色 | 生体適合性 | その他(別々に洗浄) |

|---|---|---|---|

| Clearレジン、Whiteレジン、Rigid 4000レジン、Rigid 10Kレジン、Durableレジン、Elastic 50Aレジン、Flexible 80Aレジン、High Tempレジン | Blackレジン、Greyレジン、Grey Proレジン、Draftレジン、Modelレジン、Tough 2000レジン、Tough 1500レジン、Flame Retardant(難燃性)レジン | Biomed Whiteレジン、Biomed Blackレジン、Biomed Clearレジン、Biomed Amberレジン、Surgical Guideレジン、Dental LT Clearレジン、Custom Trayレジン、IBTレジン、Temporary CBレジン、Permanent Crownレジン、Denture Teethレジン、Denture Baseレジン | ESDレジン、カラーキット、Castable Waxレジン、Castable Wax 40レジン |

IPAの取り扱い、保管、廃棄

生産レベルで大量に3Dプリントを行う場合、IPA容器内の飽和濃度をしっかりと監視しておく必要があります。常に大量の造形品を洗浄するには、Form WashやForm Wash LからIPAを頻繁に取り出して交換する必要があります。上の写真で使用中のForm Wash LにはReplace Solvent(溶剤を交換する)モードがあり、使用済みのIPAをポンプで汲み出して新しいIPAと交換する方法が表示されます。弊社Webサイトでは、詳細な手順を掲載しています。IPAは火気のない容器またはキャビネットで保存してください。例えば、上の写真ではすぐに使えるようForm Wash Lの右隣に置いてあります。使用済みのIPAの廃棄は各地域の規制に従うものとしますが、有害廃棄物処理業者に委託して処理することがほとんどです。

IPAの再利用

3Dプリンタ群の管理者にとって、溶剤の再利用は悩みの種になります。3Dプリンタを使用する施設のニーズによっても、使用できる溶剤再利用システムが異なります。溶剤再利用システムでは、蒸留工程や分別工程を通じて使用済みの溶剤から溶質成分を除去し、IPAの原液の多くを再利用して造形品を洗浄できるようにします。IPAの再利用により、廃棄物処理コストや溶剤の生成時に発生する二酸化炭素の排出量、IPAの購入コストなどを削減することができる一方、エンドユーザーがIPAの供給量をしっかりと管理できるようになることでサプライチェーンの断絶による影響も受けにくくなります。

Spectra Photopolymers(Formlabsの子会社)は過去6ヶ月間に渡り、CBG Biotechの SolvTrue™ S1500 溶剤リサイクラーを使用し、100台以上のForm 3プリンタで作った造形品の洗浄に使用したIPAを再利用してきました。

プリンタ群の管理、Dashboard、組織

デスクトップサイズ、ベンチトップサイズと2種類のプリンタを複数台運用するためには、管理・組織化を可能にする戦略が必要です。Formlabsは、多数のプリンタを管理しながら、消耗品、メンテナンススケジュール、保証情報、サービスプランの状況を常に最新の状態で把握できるツールを提供しています。

Dashboardで複数台プリンタを一元管理

Dashboardには、複数台プリンタの管理を容易にする機能がいくつも用意されています。Dashboardビューでは、プリンタに搭載されている各カートリッジの最新状態を確認できます。この機能は、プリンタで一種類の材料のみを使用する場合に特に便利で、カートリッジやタンクの交換時期を簡単に把握できます。Dashboard上ではプリンタのシリアルネームごとに保証情報やサービスプラン情報が紐づけられており、必要に応じて保証やサービスプランを年に一度更新するというルーティンを作ることができます。Dashboardでは、プリンタグループを作成することもできます。プリンタグループは、材料の種類、プリントジョブの作成元、完成品の送り先など、作業手順によって最も扱いやすい単位で作成が可能です。その後、Dashboardは次のジョブを開始するのに最も適したプリンタを定義し、高効率にプリントキューを空にしていきます。プリントキューを管理するユーザーは、プリントジョブが正常にアップロードされていること、およびプリント完了後に次のプリントを開始できるようプリンタが設定されていることを確認するだけで良く、プリントジョブのキュー配置に頭を悩ませたり、PreForm上で必要な材料を充填済みのプリンタを探す必要はありません。

タスクのバッチ処理で作業工程を合理化

Formlabs独自のプリントファームの他、生産規模でFormlabsのプリンタを使用するお客様が導入に成功した技術に、グループ化してバッチ処理を行い作業工程を合理化する方法があります。作業員1人あたり20台以上のプリンタを効率的に管理することは可能ですが、1日に何百個もの造形品をプリントする場合には、作業工程の各ステップで都度プリントジョブを実行sルウよりも、各作業員に特定のタスクを割り当てる方が効率的です。Formlabsのオハイオ拠点では毎日何百個ものサンプルパーツが造形されていますが、その作業工程は以下のように分割されています。

- プリントジョブをキューに設定

- プリンタでプリントジョブの準備をする(必要に応じてカートリッジ、プラットフォーム、タンクの装填・交換)

- プリント完了後、ビルドプラットフォームから造形品を取り外す

- 造形品の洗浄および二次硬化

- 品質管理チェックと造形品の梱包

このように、タスクをサイロ化することでプリンタや消耗品の管理を担当する人数を減らし、各タスクを熟練の作業員が新鮮な視点で実行できるようになります。この作業工程は、消費者製品のカスタマイズや歯科用途での製造など、それぞれの造形品が全く同じではないものの大きく類似しており、かつ後処理やプリント準備が最小限で済むマスカスタマイゼーションが行われるシーンで特に有益です。

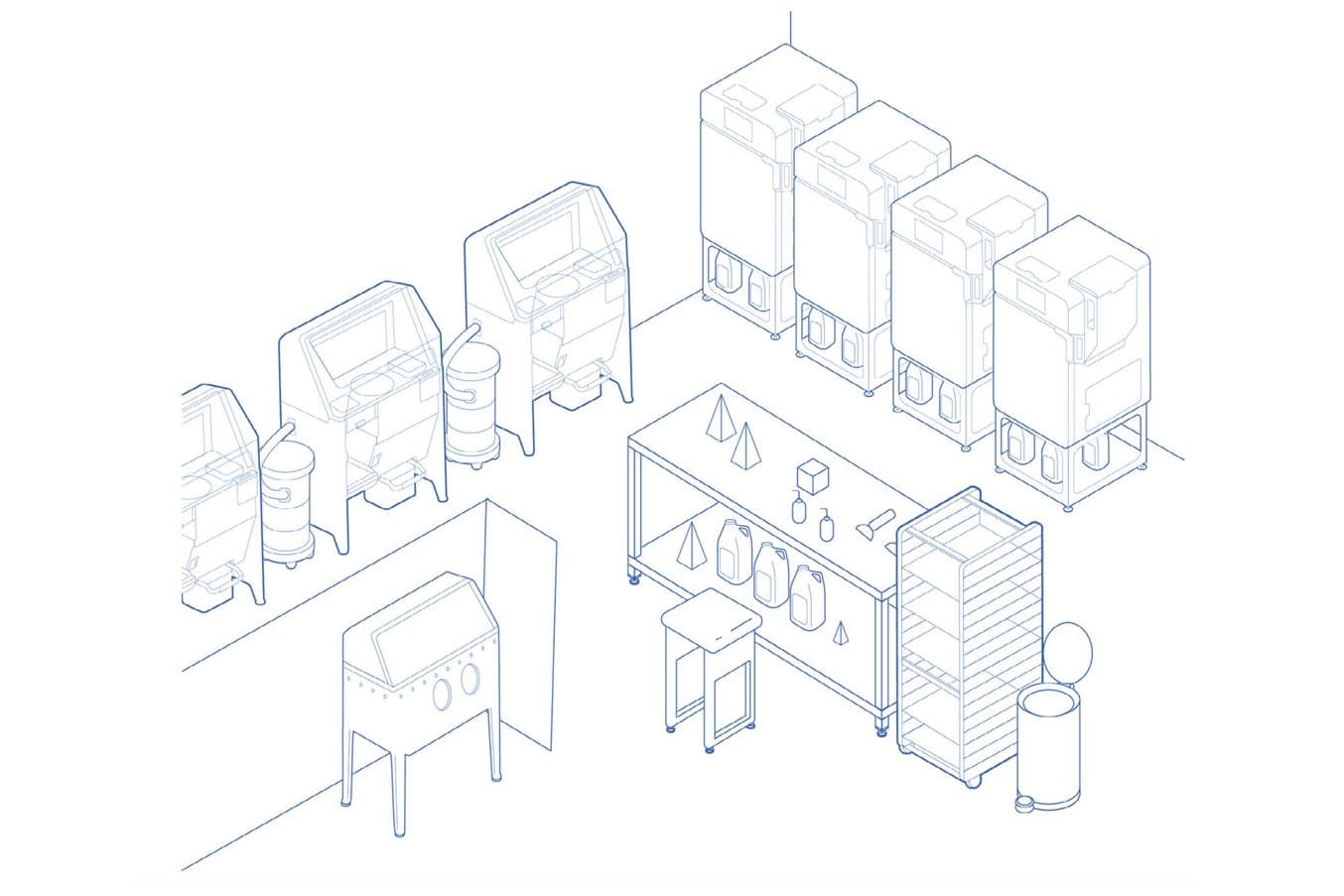

生産規模のSLS方式プリンタ群

設備:

- Fuse 1+ 30W SLS方式3Dプリンタ 4台

- 後処理装置Fuse Sift 3台

- 産業用吸じん機 2台

- ブラスタ 1台

- 作業用のテーブル 1台

- 収納ラック 1台

- ゴミ箱

合計コスト:最大$135,000

設備要件:

- 寸法(W x D x H)

- Fuse

- 645 x 685 x 1,070mm(スタンド付きの場合は1655mm)

- 25.4 x 27 x 42in(スタンド付きの場合は65.0in)

- Fuse Sift

- 1,015 x 610 x 1,545mm

- 39.9 x 24.0 x 60.8in

- Fuse

- 十分な換気ができる別室(標準的なオフィス用HVACシステムが適切です)

- 専用の交流(AC)電気回路 9つ

- 環境温度:18〜28°C

SLS方式3DプリンタFuseシリーズの造形スペース内パッキングアルゴリズム、そして未焼結パウダーが造形品を支える仕組みで、週に何百個、何千個という造形品のプリントが可能です。サービスビューロー、受託メーカー、カスタマイズや精巧な部品が必要なOEMなどの場合、Fuseシリーズの工程なら最終用途製品を効率的かつ高い費用対効果で実現できます。

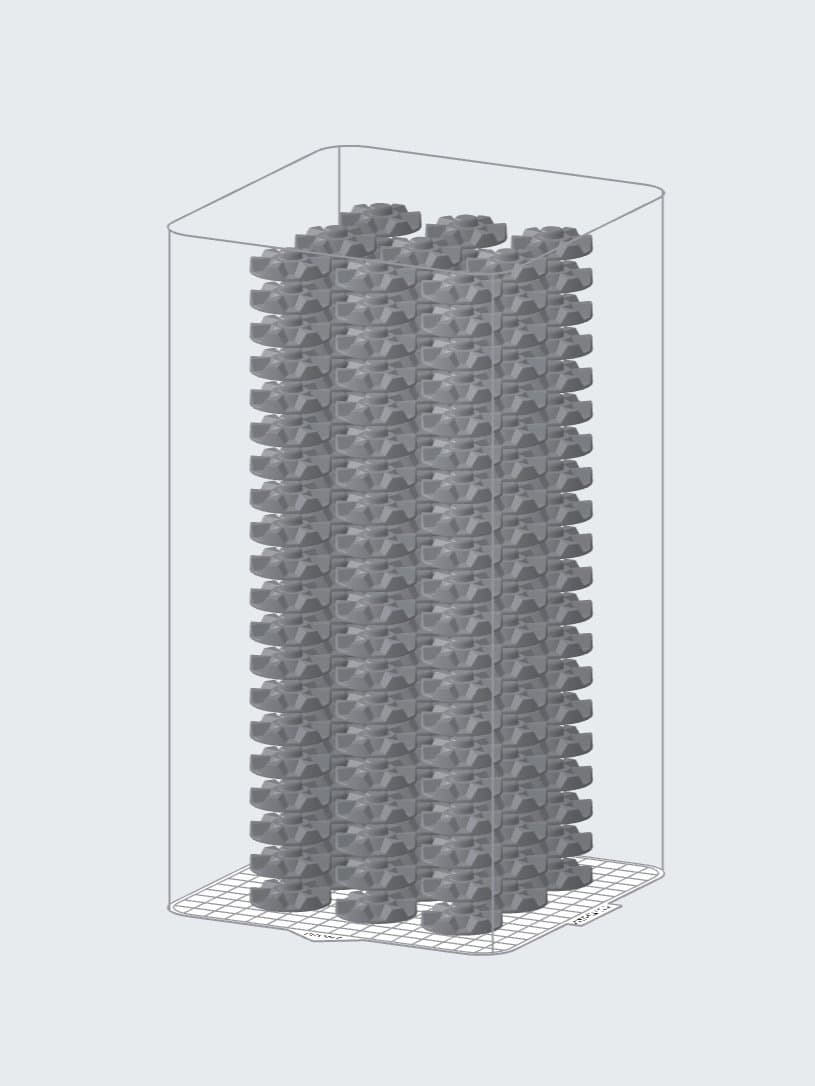

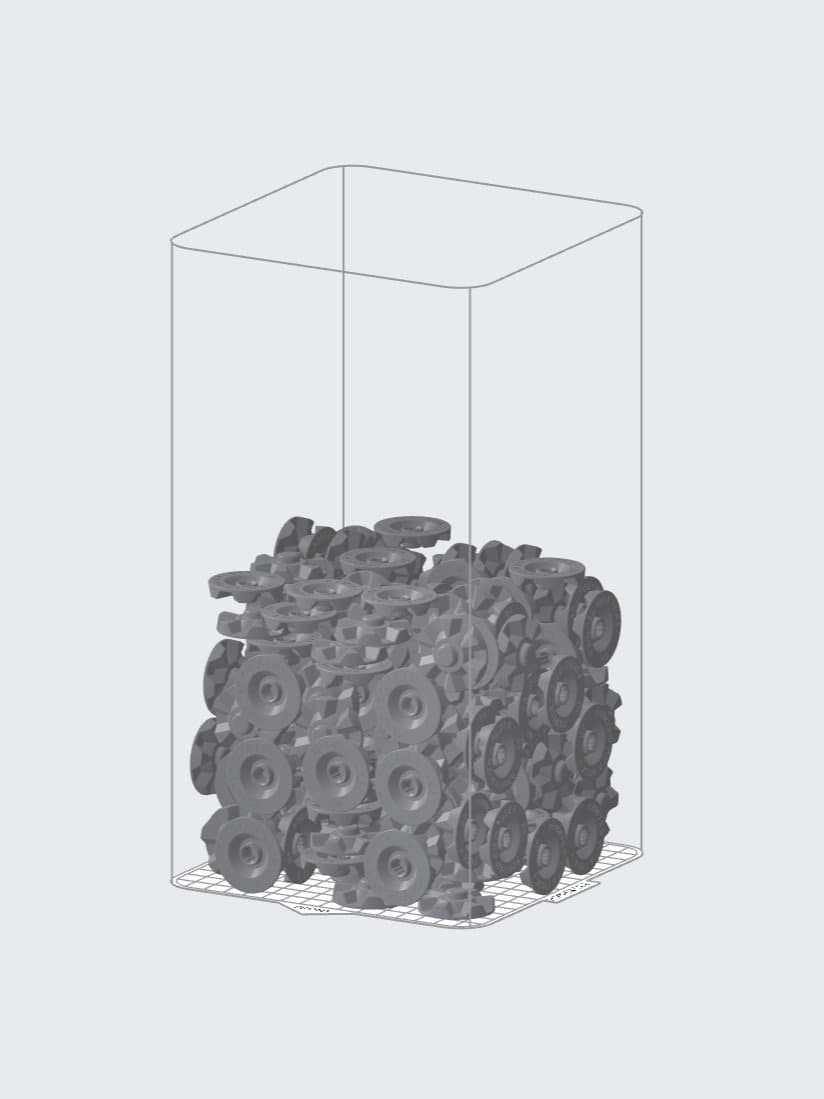

パッキング率の調整で生産性を向上

Fuseシリーズでプリントを行う主なメリットの1つは、未焼結のパウダーが造形品を支える仕組みにより、造形品を縦に積み重ねたりキャビティ内で入れ子にすることが可能なことです。Formlabsのパッキングアルゴリズムでは、ビルドチャンバー内に造形品をどう配置したら最も効率が良いかを定義し、結果的に造形時間の短縮化と使用材料の劇的な効率化が図れます。

Form Cureのターンテーブルの配置

Form Cureのターンテーブルに108の造形品が配置されています。生産シーンでのパッキング密度の重要性がわかります。

最適化前の造形時間:32時間14分

最適化前の密度:13%

最適化前の造形時間:26時間35分

最適化前の密度:24%

節約できる材料量:5.07kg - 2.73kg = 2.34kg(46%)

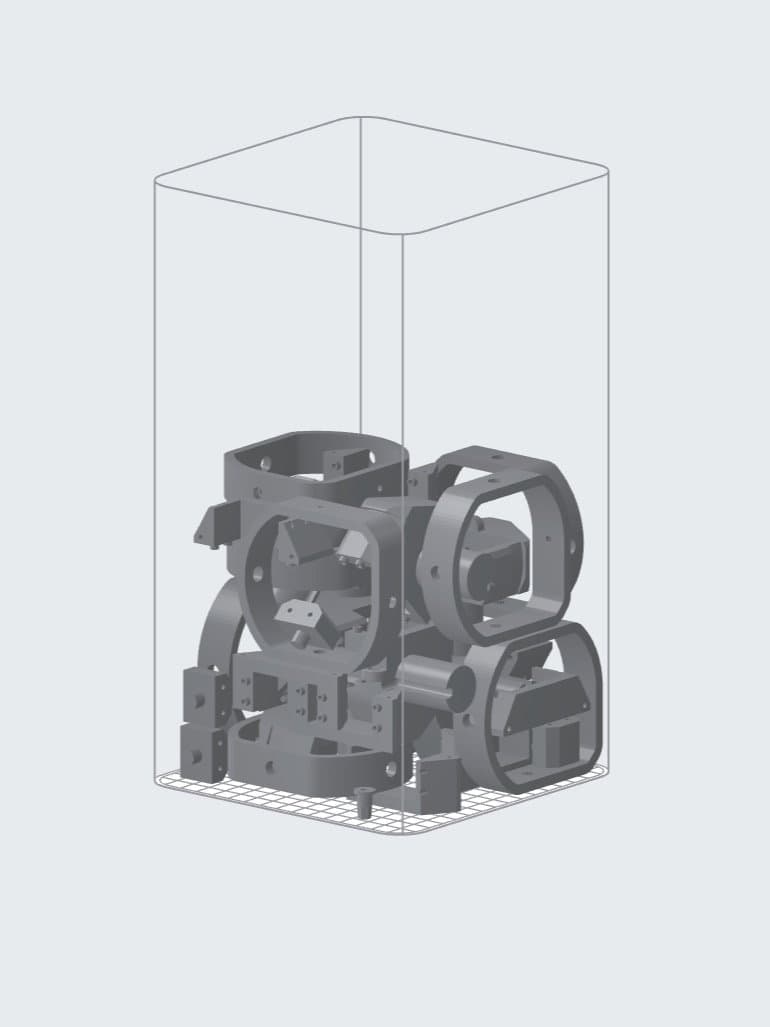

Spotlight Controlアセンブリ

社内プロジェクト向けのアセンブリです。パッキングによってレイアウトを素早く最適化し、余分な手間をかけずに造形時間を短縮できます。

最適化前の造形時間:33時間34分

最適化前の密度:17%

最適化前の造形時間:24時間12分

最適化前の密度:29%

節約できる材料量:5.30kg - 3.05kg = 2.25kg(42%)

このパッキングアルゴリズムは、サードパーティソフトウェアでさらに進化させることができます。例えばMaterialise Magicsでは、3Dモデルを配置し、繊細な造形品用の保護ケースを生成し、造形品を複数プリンタに送信し、プリント時間を最適化します。SLS方式3Dプリンタを大量に管理する場合は、ソフトウェアによる管理システムを導入することでさらに材料を節約でき、プリント時間を短縮してサイクルタイム向上を図ることができます。

電力ソリューション

FormlabsのSLS方式3DプリンタFuseシリーズは、従来の大容量粉体層3Dプリンタとは違い、産業レベルの電力や複雑なHVACシステムは不要です。各プリンタにはそれぞれ電気回路が必要ですが、電力消費量は従来のオフィス環境や作業環境を大幅に下回ります。

Fuse 1世代プリンタとFuse Siftを使用するには、少なくとも(EUでは)7.5A(AC230V)または(米国では)15A(AC120V)の専用AC回路と信頼できるアースがそれぞれ必要です。この回路は、ファン、真空装置、電動工具、スペースヒーター、またはその他の大型電化製品や電動工具を含む他のすべてのデバイスから分離させる必要があります。

電力要件

- NA:120V、15A以上、NEMA 5-20Rソケットタイプ

- EU:230V、7.5A以上、CEE 7/3「Schuko」ソケットタイプ

- 真空装置の消費電力が6A以上の場合、Fuse Siftには230Vと10AをCEE 7/3の「Schuko」ソケットタイプに供給する独立した回路が必要です。

- 英国:230V、13A、G BS 1363ソケットタイプ

複数のSLS材料を管理する

FUseシリーズでは、ナイロンやナイロン複合物、TPU、その他製造コミュニティで既に認知度の高い様々な材料を取り揃えています。FormlabsのSLS技術の特徴は、異なる材料に入れ替えて使用が可能なことです。産業用のSLS方式3Dプリンタの多くは清掃方法が非常に難しいものが多い一方、FuseシリーズのSLSプリンタなら4〜6時間以内に清掃・交換が可能です。頻繁に行うことは推奨されていないものの、異なる材料に交換できることで、Fuseシリーズのユーザーは機器を買い替えることなく新しい需要や新材料のリリースに対応することができます。

コンパクトで価格も手頃なFuseシリーズは、複数台を導入することで異なる複数の材料を同時に稼働させることができ、サービスビューローやプロダクトデザイン会社、そしてエンジニアリング会社に向いていると言えます。これまでは、従来のSLS製品やMJF製品が20万ドル以上もしていたため、炭素繊維やガラス充填ナイロンなどのニッチな材料はなかなか使用できませんでした。Fuseシリーズが誕生した現在、導入の難易度が格段に下がり、需要に応じたスケールアップがより簡単に行えるようになりました。

PreFormとDashboardでは、他のプリンタ軍と同じ機能が使用できます。この2つのプラットフォームで、材料の使用率や直近のプリント状態、プリンタとFuse Siftの稼働状態、保証情報、サービスプラン、メンテナンススケジュールを管理することができます。

従来のSLSやMJF製品とは異なり、FuseシリーズのSLS方式プリンタを複数台導入する場合に産業レベルのインフラストラクチャは必要ありません。Fuseシリーズ製品の手頃さと使いやすさにより、どんな規模の企業も低コストで迅速な生産を実現できます。

SLS方式3DプリンタFuseシリーズの造形スペース内パッキングアルゴリズム、そして未焼結パウダーが造形品を支える仕組みで、週に何百個、何千個という造形品のプリントが可能です。サービスビューロー、受託メーカー、カスタマイズや精巧な部品が必要なOEMなどの場合、Fuseシリーズの工程なら最終用途製品を効率的かつ高い費用対効果で実現できます。

Fuseシリーズ製品のメンテナンス

FomlabsのSLA方式プリンタとは異なり、Fuseシリーズ製品を最適に稼働し続けるためには、いくつかのスケジュールタスクを定期的に実行する必要があります。1回のプリントごとに、オプティカルカセットとIRセンサが綺麗でクリアな状態になっているかを確認してください。この作業にかかる時間は1回につき15秒程度ですので、Fuseシリーズ製品を複数台導入している場合でも数分しかかかりません。プリント回数が5〜10回を経過するごとに、オプティカルカセットを掃除することを推奨します。定期的に3Dプリントを行う場合は、Fuse Siftの吸気フィルターの清掃や交換をします。これらのタスクはいずれも、DashboardやプリンタのUI画面で通知されます。計画メンテナンスタスクの一覧は、弊社Webサイトでご確認いただけます。Fuseシリーズのプリンタを複数台管理するのに必要なメンテナンスは、従来のSLSやMJF製品をたった1台管理するよりもはるかに少ないのです。

複数代のFormlabs 3Dプリンタで生産を合理化

3Dプリンタを複数台導入することで、信頼できて迅速な生産工程が実現できます。3Dプリントを活用した生産工程では、内製手法をしっかりと制御しながら、高額な切削などを回避することができます。

外部の受託製造業者やサードパーティのサプライヤーに依存する割合を減らすことで、企業のレジリエンスが高まり、サプライチェーンの断絶や市場需要に変化があった時に方針変更をしやすくなります。

Formlabsのプリンタやツールなら、合理化されたソフトウェアプラットフォーム、企業のニーズに合わせて3Dプリント工程の最適化を支援するエキスパートやエンジニアによるサポートネットワークで、複数台のプリンタを効果的に管理することができます。

より詳細なガイドラインやプリンタを複数台管理する際の様々な設定については、製品仕様をダウンロードしてご覧ください。また、プリンタの複数台導入をご検討中の方やROIの試算をご希望の方は、Formlabsまでお気軽にお問い合わせください。