ポリアミド(PA)としても知られるナイロンは、1938年に初めて市販されて以来、様々な用途でメーカー、エンジニア、設計者に信頼されている材料です。ナイロンの強度、耐久性、靭性、弾性、さらには耐熱性、耐薬品性、耐摩耗性、耐衝撃性といった特性が、様々な産業における高い採用率につながっています。

ナイロンはまた、電子機器、自動車、航空宇宙、医療機器、消費者製品などの機能試作や実製品用部品を含む、丈夫で機能的な部品の製作で最も人気のある3Dプリント材料の一つです。

ナイロンを使った3Dプリントが可能なアディティブマニュファクチャリングプロセスには、SLS(粉末焼結積層造形)方式、MJF(マルチジェットフュージョン)方式、FDM(熱溶解積層)方式があります。想定する用途に最適な方式を選択するには、ナイロン3Dプリントのプロセスと材料を十分に理解しておく必要があります。包括的なガイドとして、この記事をお役立てください。

無料相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

なぜナイロンか?

ナイロン:人気のプラスチック材料

ナイロンが初めて商業使用されたのは1938年に販売された歯ブラシでしたが、最初に大きな注目を集めたのはその翌年の1939年万国博覧会でした。新しい婦人用ストッキングの主材料として採用され、すぐに「ナイロン」という名が知られるようになりました。弾性、耐久性、耐摩耗性など、織物用の繊維として魅力的だったその性質は、航空宇宙・自動車メーカー、消費者製品メーカーなど、長持ちするプラスチック部品の生産を必要とするあらゆる企業にとって有力な材料となりました。

今日、ナイロンは住宅・商業施設の換気システムから漁具、バッテリー筐体に至るまで、あらゆるものに使用されています。「第二次世界大戦を勝利に導いた材料」から日常的に使われる材料へと変わっていったナイロンですが、革新的な化学者やメーカーはその用途を拡大し続けてきました。

ワッシャー、ボルト、ベアリング、ギアといった一般的な部品は、家具やスポーツ用品から自動車や航空機まで、あらゆるものに使用されています。食品包装にもナイロンが含まれていることが多く、その耐熱性と電気抵抗性から、メーカーは電子機器の筐体、エンジン部品の固定、ハイエンドなエンジニアリング用途のサポートにナイロンを選択することがよくあります。例えば自動車のインテークマニホールドはナイロンで作られることが多く、電動工具のハウジングもほとんどがナイロン製です。

ナイロンは世界の全合成繊維の約12%を占め、様々な織物やカーペット、ロープ、ネットなどに使用される主要材料となっています。

ナイロンの特性

ナイロンはポリアミド(PA)の商標名であり、二酸モノマーとジアミンモノマーの間にアミド結合が形成されることで作られる、エンジニアリング熱可塑性プラスチックの一種です。結晶構造により、ポリアミドは高い等方性と耐薬品性を持ちます。ナイロンの種類によって特性は異なりますが、一般的にその強度、優れた耐薬品性、耐久性、寸法安定性、耐熱性で知られています。

安定的で比較的扱いやすいため、メーカーは様々な技術を活用してナイロンから製品を作り出しており、射出成形、押出成形、そして現在では3Dプリントなど、様々な製造プロセスでナイロン製の部品を作ることができます。

3Dプリント用ナイロン材料

こういった背景からも、アディティブマニュファクチャリングの人気と実用性が高まるにつれてナイロンの3Dプリントが技術革新の主な焦点となったことは自然の流れと言えるでしょう。機能試作、実製品用部品、カスタム部品の生産といった用途で、ナイロンを使った3Dプリントの価値が生まれます。世界の主要な3Dプリンタメーカーの多くは、ナイロン材料の3Dプリントが可能なシステムを開発しています。

ナイロン3Dプリントで最も頻繁に使用されるポリアミドは、主にPA-6、PA-66、PA-11、PA-12の4種類です。3Dプリント用ナイロン材料は、ガラスや炭素繊維といった他の材料で強化することで、強度や剛性など特定の側面における性能を向上させたり、難燃性や静電気散逸性のような特性を付与したりすることが可能です。

ナイロン部品の多く、特にガラス強化部品は、金属製の自動車、航空宇宙、消費者製品の部品の代替として使用できます。さらに、絶縁特性を持つナイロンは電線管や回路遮断器のような筐体にもよく使用されます。ひまし油からバイオエンジニアリングされたNylon 11のように、高い弾性と曲げ強度を持つものもあります。

優れた耐摩耗性により、ベアリング、スナップ、バックルなどの用途でも価値を発揮します。さらに、ナイロンは他の熱可塑性プラスチックと比べて、時間が経過してもその性能特性を非常に良く維持します。ナイロンが元々持つこれらの利点により、材料性能を犠牲にすることなく製造効率を向上させる方法として、ナイロン3Dプリントに対する強い需要が生まれました。

ナイロン3Dプリントのプロセス

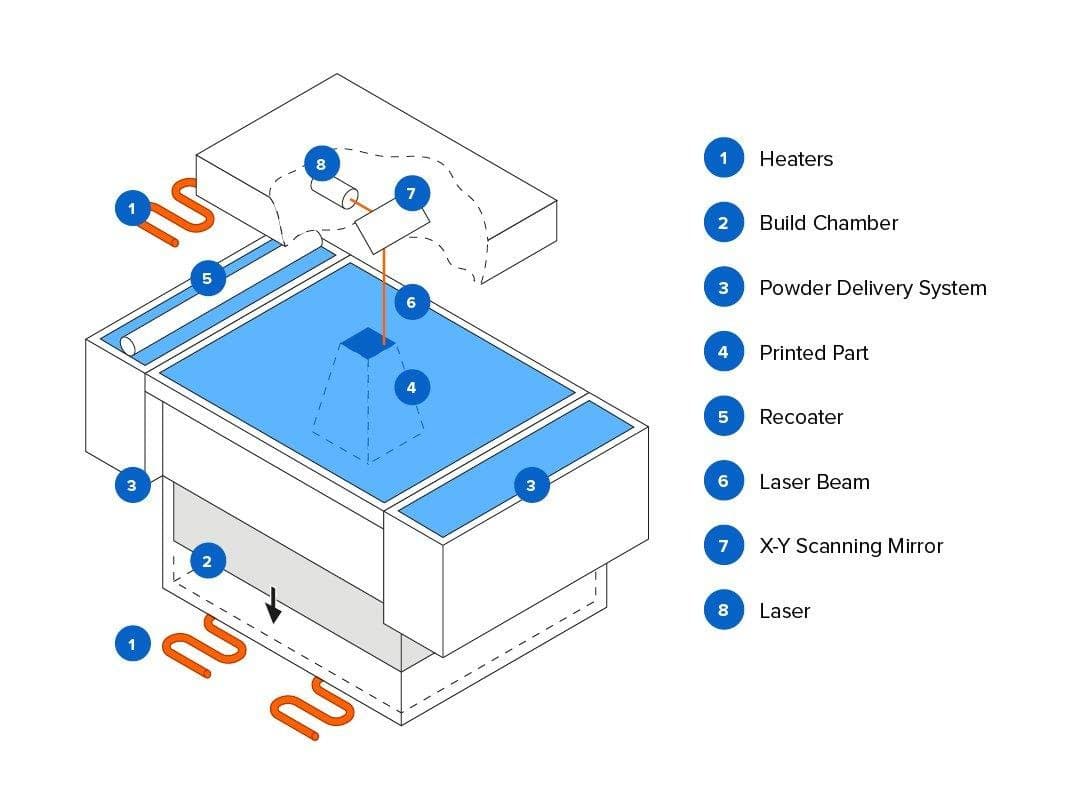

ナイロン対応のSLS 3Dプリンタ

SLS方式3Dプリンタは、高出力レーザーを使用してポリマー粉末の微粒子を焼結します。プリント中は未焼結パウダーが造形品を支えるため専用のサポート材が不要で、内部構造やアンダーカット、薄壁や凹面等、複雑な形状の造形に最適です。SLSプリントで製作された部品は優れた機械的特性を持ち、その強度は射出成形部品に匹敵します。

ナイロンは、SLS 3Dプリントで使用される主要材料です。アディティブマニュファクチャリングでナイロンの利点を活用しようとしているほぼ全ての企業や個人にとって、価格と機能性のバランスが最も優れているのがSLS 3Dプリンタでしょう。

SLSプリントでは、造形完了後にビルドチャンバーを空にし、未焼結パウダーに埋もれた状態の造形品を取り出します。未焼結パウダーは再利用することで無駄を最小限に抑えられます。SLS用の後処理を施すことで、SLS 3Dプリント製ナイロン部品の表面品質、色、または導電性を変えることができます。

SLS 3Dプリントはかつてその価格が20万ドル台と非常に高価だったため、パウダーベースのナイロン3Dプリントの導入は受託メーカーや大企業に限られていました。最近では、FormlabsのFuseシリーズのように最新の工業用ベンチトップ型SLS 3Dプリンタが登場したことにより、3万ドル弱からSLSによるナイロン3Dプリントの利点を活用できるようになりました。これにより参入障壁が劇的に下がり、そうでなければ事業を軌道に乗せることが困難だったであろう中小企業を含む、より多くのユーザーが3Dプリント製のナイロン部品を製品やワークフローで使用できるようになりました。

ナイロン3DプリントにSLSを使用する長所と短所

SLS 3Dプリントで作るナイロン部品は等方に近く、全ての軸方向に対する応力下で同様な材料特性を示します。ナイロンを使った3Dプリントが求められるそもそもの理由、特に材料強度と耐久性については、部品が高い等方性を持つ場合にのみ実現できます。FDMプリンタは等方的な部品を製作できず、許容可能なレベルのディテールを表現するのにも苦労することが多いため、多くのユーザーにとってはSLSかMJFが唯一の選択肢となりますが、MJFや従来型の多くのSLSプリンタは価格が非常に高いことがネックです。

スナップフィット筐体や電気ハウジングなど、ナイロンでの製作に適した部品の多くは、SLSまたはMJF 3Dプリンタで作る部品にのみ見られる中~高レベルのディテールが求められます。

SLS 3Dプリント向けナイロンパウダー

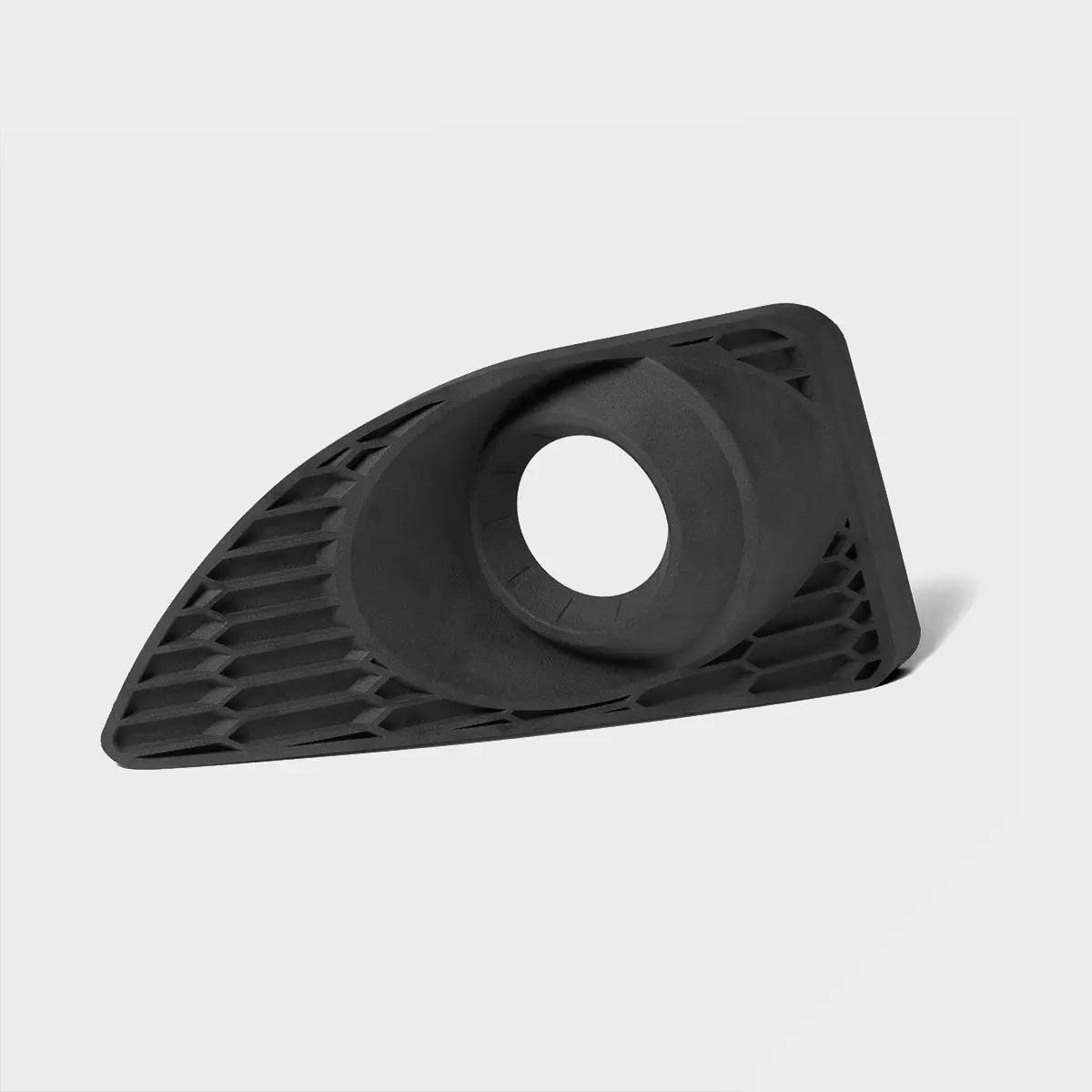

ナイロンは、工業用の消費者製品からヘルスケア用品に至るまで幅広い機能的用途に適した材料として活用されている。

Nylon 12とNylon 11はSLS 3Dプリントで最も一般的な単一成分のパウダーで、Nylon 12は事実上すべてのSLS 3Dプリンタに対応する定番材料であり、Nylon 11はプリントにやや複雑なインフラを必要とする材料です。

どちらのタイプも、ガラスや炭素繊維などの他の材料で強化することで、さらに向上した強度や剛性など特殊な特性を持つ複合材料を作ることもできます。しかし、こういったニッチな材料の利用可否については、プリンタの機種に左右されます。

Fuse 1+ 30Wで使用できる材料は以下の通りです。

Nylon 11パウダー

高い靱性と性能が重視される部品製造に適した靭性、強度、柔軟性に優れた材料。

- 耐衝撃性が必要な試作品や治工具

- 薄肉構造の筐体やダクト等

- スナップやクリップ等の留め具や蝶番

- 歯列矯正用器具や人工装具*

Nylon 12 GFパウダー

ガラス充填により高剛性・高耐熱化。過酷な環境下での使用に対応できるよう開発されたガラス繊維強化材料

- 高い強度が求められる治工具や交換部品

- 恒常的な負荷にさらされる部品

- ねじやソケット

- 高温環境下に置かれる部品

Nylon 11 CFパウダー

ナイロン材と炭素繊維材の長所を兼ね備えた、安定性が高く軽量な高機能材料

- 金属製の交換部品およびスペアパーツからの置き換え

- 金型、治工具

- 耐衝撃性が求められる機器

- 複合材による機能確認用試作

SLSによるナイロン3Dプリントの要件と推奨事項

市場には数多くのSLSプリンタが存在するため、SLSでナイロンをプリントするための単一のガイドラインはありません。一般的な経験則として、より大型で高価なSLSプリンタは特別に規制された専用スペース、特殊な電力インフラ、そして3Dプリンタメーカーが提供する広範なトレーニングコースを修了した専任の社内3Dプリンタ技術者を必要とする場合があります。

一方、FormlabsのFuseシリーズのようにプラグアンドプレイで利用できるプリンタの場合、通常の作業環境かつ最小限のトレーニングで操作が可能で、設置面積も比較的小さく済みます。コンパクトで完結したエコシステムと包括的なパウダー処理を可能にするため、Fuseシリーズではプリンタ本体の他に、造形品の取り出しやパウダーの回収・保管・ミキシングを一台で行えるFuse Siftと、全自動のパウダー除去・研磨装置 Fuse Blastもセットになっています。

FormlabsのFuseシリーズでは、プリンタと後処理装置を徹底的に清掃した後であれば、ナイロンパウダー間での切り替えは比較的容易に行えます。Fuseシリーズでの材料切り替えは3時間以内に完了するため、新しいナイロンパウダーの使用も無理なく高コストをかけずに行うことができます。FuseシリーズとFuse Siftがあれば、ユーザーは新たな設備を新規購入することなく、あらゆる新材料を試すことができます。

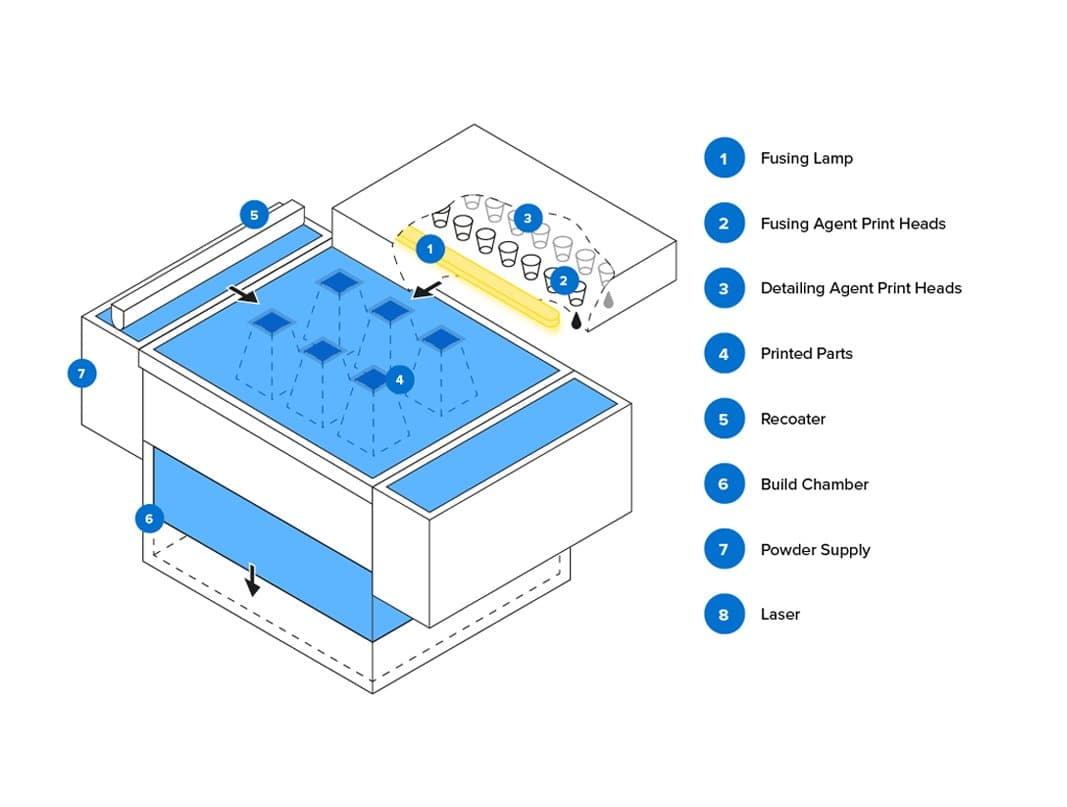

ナイロン対応のMJF 3Dプリンタ

Multi Jet Fusion(MJF)3Dプリントは、SLSと同様の部品を製作できる粉末床溶融結方式のアディティブマニュファクチャリングプロセスですが、SLSとはプロセスがわずかに異なります。MJFでは、多数の小さなノズルから液体結合剤を噴射してパウダーベッドに塗布し、パウダーを半固形状にしたあと、熱で成形します。赤外線熱源が半固形状の断面を硬化させ、それが終わると次のパウダー層を敷き詰めて造形品が完成するまで同じプロセスを繰り返します。MJFは2016年にHewlett Packardが特許を取得した技術で、現在もHPがMJF 3Dプリンタの唯一の提供企業となっています。

SLSのプロセス概略図

MFJのプロセス概略図

MJFプリンタは比較的高速ですが、ビルドチャンバーの冷却には通常、プリント完了に必要な時間の約2倍の時間が必要です。ビルドチャンバー内でのモデルの高密度配置ができないため、MJFはSLSより効率が悪く、より多くの廃棄物が生まれます。

SLS 3Dプリンタは近年価格が手頃になってきましたが、MJF 3Dプリンタの価格は約35万ドルから60万ドル以上です。そのため、主に受託メーカーやフォーチュン500企業内にある大規模なアディティブマニュファクチャリングラボで使用されることがほとんどです。

MJFとSLSの詳細な比較については、MJF vs. SLS比較ガイドをご覧ください。

ナイロン3DプリントにMJFを使用する長所と短所

MJFとSLSには多くの共通したメリットがあります。どちらの方式もサポート材を必要としないため、複雑でコストのかかる後処理工程を省くことができます。また、MJFプリンタを使用してナイロン部品を3Dプリントすると、SLSと同様に優れた表面品質と等方的な材料特性を持つ部品を製作できます。

MJF 3Dプリント向けナイロンパウダー

SLS 3Dプリンタと同様、MJF 3DプリンタもNylon 12およびNylon 11パウダーを使用します。HPはガラス繊維を混合して剛性を高めた強化版のNylon 12も提供していますが、現在MJF 3Dプリントで使用できる炭素繊維強化ナイロンはありません。

| 材料 | 内容説明 | 用途 |

|---|---|---|

| Nylon 12パウダー | 汎用・多用途材料 | 高性能試作品 小ロット生産 常設治具、固定具、成形型 汎用ナイロン部品 |

| Nylon 11パウダー | 靭性、強度、柔軟性に優れた材料 | 耐衝撃性試作品製作、治具、固定具 薄肉ダクト、エンクロージャー スナップフィット、クリップ、ヒンジ インソール、人工装具 |

| Nylon 12 GB | 剛性と寸法安定性を強化したガラスビーズ充填ナイロン | 頑丈な治具・固定具および交換部品 継続的な荷重がかかる部品 ねじ山およびソケット 高温にさらされる部品 |

MJFによるナイロン3Dプリントの要件と推奨事項

MJFを社内で運用するには、熟練した3Dプリント技術者のほか、プリンタの設置とメンテナンスの両方で専門の技術者が必要になります。HPのMJFプリンタは、特殊な電力インフラとその大きな設備を収容できるだけの広い専用スペースを必要とします。SLSプリンタと同様、MJFプリンタにもパウダー管理と造形品の取り出しを行う後付けの後処理ハードウェアが付随しています。

ナイロン対応のFDM 3Dプリンタ

FDM(熱溶解積層)方式はFFF(Fused Filament Fabrication)方式とも呼ばれ、ホビイスト向け3Dプリンタの登場に後押しされる形で一般消費者層に最も普及した3Dプリンタです。FDM 3Dプリンタは、熱可塑性材料を溶かしてプリンタのノズルから造形エリアに押し出し、積層することで造形します。

FDM 3Dプリンタは一般的にPLAやABSフィラメントを使用しますが、業務用のFDMプリンタはナイロンに対応していることも多いです。しかし、FDMプリンタは総じてナイロンの利点を最大限に活かした部品製作が苦手なため、FDMの利点と欠点は依然として残ります。

ナイロン3DプリントにFDMを使用する長所と短所

FDMフィラメントや複合材は色の選択肢が豊富にある(出典:All3DP.com)。

FDMプリントはZ軸方向の等方性を維持できないため、ナイロンの持つ強度関連のメリットの多くを活かすことができません。FDMでプリントしたナイロン部品は、ABSと同様に反りやすい傾向があります。

さらにナイロンは非常に吸湿性が高いため、長時間のプリント中にナイロンフィラメントが水分を吸収し、後半にプリントされた層が最初の層よりも低品質になる可能性があります。プリント中のフィラメントの水分吸収を防ぐため、ドライボックスなどの付属品の使用が推奨されます。

他の材料を使ってFDMプリントする場合と同様、ナイロンを使った3Dプリントに最適な設定を理解するには、広範なテストが必要になることが一般的です。そのため、再現性のあるプロセスを編み出し、様々な3Dプリント用ナイロン材料で一貫した結果を出すことは困難な場合があります。完成品の特性(強度や精度など)にばらつきが生じる可能性があるため、FDMはナイロンを使用した広範な機能試作製作や実製品用部品の生産には推奨されません。

FDMプリントは、形状が単純なナイロン部品を単発で迅速にプリントするには良い選択肢ですが、複雑な部品や数量の多い造形には向いていません。また、サポート材を必要とするためSLSやMJFに比べて廃棄物の量が大幅に増えます。

FDM 3Dプリント用のナイロンフィラメント

ナイロンフィラメントは、わずかにプリントがしやすいNylon 6とNylon 66が最も一般的ですが、Nylon 12のフィラメントもあります。FDMプリントで使用するナイロン材料の多くはガラスや炭素繊維による強化材料のため、剛性、強度、その他重要な機械的特性を高めることができます。

| 材料 | 内容説明 | 用途 |

|---|---|---|

| Nylon 6 | 汎用・多用途材料 | プロトタイピング 筐体およびハウジング |

| Nylon 66 | より硬質で耐摩耗性に優れた材料 | プロトタイピング 筐体およびハウジング |

| Nylon 12パウダー | 汎用・多用途材料 | プロトタイピング 筐体およびハウジング 成形型および治具 |

| ナイロン複合材料 | ガラスまたは炭素繊維強化ナイロン | 恒常的な負荷にさらされる部品 堅牢な治具および固定具 |

FDMによるナイロン3Dプリントの要件と推奨事項

現在のFDM市場では、手頃な価格で購入できるモデルの多くに、購入後すぐにナイロン材料を3Dプリントできる機能が備わっています。しかし、そういったモデルであっても、ユーザーは予めハードウェアと造形プロセスがナイロンに対応していることを確認する必要があります。

FDMでナイロンを3Dプリントするためのハードウェアと設定の推奨事項:

- オールメタルホットエンド

- フィラメントを250°C以上に加熱する能力

- ヒーテッドプリントベッド(ガラス製が理想)と接着剤の使用

- 反りを防ぐための密閉型筐体

- 最適な結果を得るためのフィラメント乾燥システム

ナイロンは吸水性が高いため、フィラメントスプールはプラスチック製の気密容器に保管する必要があります。また、ナイロンを使ったプリント前に乾燥剤を使用することで、信頼性と品質が向上します。

ナイロンを使った3Dプリントプロセスの比較

FDM 3Dプリンタは価格がより手頃なオプションですが、ナイロンが本来持つ材料特性を提供できない場合があります。ナイロンの利点を活用したいユーザーのほとんどにとっては、SLSかMJFが望ましい選択肢となるでしょう。

| SLS(粉末焼結積層造形)方式 | MJF(Multi Jet Fusion)方式 | FDM(熱溶解積層)方式 | |

|---|---|---|---|

| 精細度 | ★★★★☆ | ★★★★☆ | ★★☆☆☆ |

| 精度 | ★★★★★ | ★★★★★ | ★★★★☆ |

| 表面品質 | ★★★★☆ | ★★★★☆ | ★★☆☆☆ |

| スループット | ★★★★★ | ★★★★★ | ★★★☆☆ |

| 複雑な形状 | ★★★★★ | ★★★★★ | ★★★☆☆ |

| 使いやすさ | ★★★★☆ | ★★★☆☆ | ★★★★☆ |

| 材料特性 | ★★★★★ | ★★★★★ | ★★★☆☆ |

| 材料あり | Nylon 12、Nylon 11、カーボンおよびガラス強化材料 | Nylon 12、Nylon 11、ガラス強化材料 | Nylon 6、Nylon 66、Nylon 12、カーボンおよびガラス強化材料 |

| コスト | ベンチトップサイズの産業用SLS 3Dプリンタは、本体価格が$30,000弱から、パウダー処理装置や粉末除去装置を含むエコシステム一式の場合は$60,000から。従来の産業用SLSプリンタは$200,000から。 | $350,000から。 | 業務用デスクトップサイズFDMプリンタは$2,000~$8,000、産業用機の場合は$15,000から。 |

| 長所 | 手頃な価格 高品質部品 デザインの自由度 サポート材が不要 高いスループット 簡素化された作業手順 小さな設置面積 メンテナンスが容易 | 大容量造形サイズ 高品質部品 設計の自由度 サポート材不要 高スループット | 低コストな消費者向け機器と材料 シンプルな小型部品を高速に造形 幅広いカラー展開 |

| 短所 | 中程度の造形サイズ | 高額な機械 広い設置面積 設備要件 専任のオペレータが必要 | 低精度 低品質部品 異方的 設計自由度の制約 サポート材が必要 |

| 用途 | 機能確認用試作 短期製造、量産移行前のテスト生産、カスタム製造 生産用治具(治具、固定具) | 機能確認用試作 短期製造、量産移行前のテスト生産、カスタム製造 生産用治具(治具、固定具) | 低コストのラピッドプロトタイピング 基本的な概念実証(PoC)モデル |

正しい3Dプリント方式の選定方法は?

ニーズに適した3Dプリント方式選びでお困りですか?本動画ガイドでは、FDM、SLA、SLS方式を比較しています。購入前の検討材料として、是非お役立てください。

SLSを実製品の量産に活用

実製品の量産工程への3Dプリント導入は今や単に実現可能となっただけでなく、SLS Fuseシリーズを活用することでこれまでより安価かつ迅速に、そして規模の拡大にも柔軟に対応できます。量産工程におけるSLS活用事例ページにて、量産方法の比較、パウダー材料のボリュームディスカウントの詳細、現在Fuseシリーズを実際に量産工程に取り入れているメーカー15社の事例をご覧ください。

ナイロンを使った3Dプリントを始める

ナイロンを使った3Dプリントは、機能試作から小ロット生産、量産移行前のテスト生産、カスタム生産、さらには治具・固定具の製作まで、様々な用途に最適。

多くのメーカーにとって、ハイエンドの機能試作や小ロット生産など、ナイロンの3Dプリントで従来の製造プロセスを代替することが可能になりました。ナイロン普及の理由にもなったその材料特性が、3Dプリント材料としての飛躍にもつながりました。しかし、全てのナイロン対応3Dプリンタが同等というわけではありません。

ナイロン材料の3Dプリントに対応している主な方式は、SLS、MJF、およびFDMの3つです。FDMプリンタは一般的に導入コストが最安価で済むものの、造形品の品質と一貫性が低く、多くのナイロン3Dプリント用途では本格的な選択肢としては使用できません。

一方、高品質な部品製作が可能なSLSおよびMJFプリンタは、そのコストによって多くの企業には手が届きません。本体価格が高額なことに加え、MJFや一部のSLSプリンタでは広大な設置面積や専門技術者、そして高価な継続サポートやメンテナンスが必要となることから、非現実的な選択肢となっています。しかし、使いやすさ、ハードウェアや設置場所の要件、そして最も重要な価格帯が改善されたベンチトップ型のSLSプリンタであれば、3Dプリントによる高品質なナイロン部品のメリットを活かすことができます。

手頃な価格と品質を両立させたベンチトップ型のSLSプリンタは、ガラスおよび炭素繊維強化ナイロンを含む多くの材料が利用可能で、FormlabsのFuseシリーズのような製品では高品質なナイロン部品の内製をわずかなコストで実現できます。

3Dプリントによるナイロン部品の内製をご検討中の場合は、高機能ナイロン材料の無償サンプルパーツをお申し込みいただくか、Formlabsのスペシャリストまでお気軽にご相談ください。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。